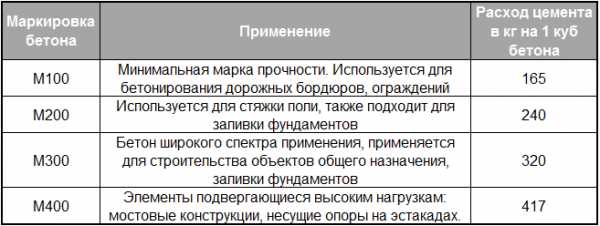

4.3 Jelölés és csomagolás

Címkézés és csomagolás

a cementet a GOST szerint gyártják

22237.

5 SZABÁLYOK

ELFOGADÁS

A cement elfogadása megtörténik

a GOST szerint

22236.

A minőségi dokumentum

fel kell tüntetni az adott tényleges tevékenység maximális értékét

természetes radionuklidok a felhasznált alapanyagokban és adalékanyagokban

cementgyártás egy adott tételhez.

6 MÓDSZER

ELLENŐRZÉS

6.1 Meghatározás

a cement fizikai és mechanikai tulajdonságait a GOST szerint állítják elő

310.1-310.4.

6.2 Kémiai elemzés

a klinker és a cement a GOST szerint történik

5382.

6.3 Klinker tartalma

trikalcium -szilikát (3CaO × SiO2), trikalcium -aluminát

(3CaO × Al2O3), tetrakalcium

alumoferrit (4CaO × Al2O3× Fe2O3) és az alkáli -oxidok összege

(R.2O) alapján számítják ki

kémiai elemzések eredményei a következő képletek szerint:

3CaO × SiO2

= 4,07 (CaO - CaOsv)

- 7,6 (SiO2 - SiO2sv.)

- 6,7Al2O3 - 1,42Fe2O3;(1)

3CaO × Al2O3

= 2,65 (Al2O3 - 0,64Fe2O3);(2)

4CaO × Al2O3× Fe2O3

= 3,04Fe2O3;(3)

R2O

= Na2O + 0,658K2O. (4)

6.4 A specifikus meghatározása

természetes radionuklidok hatékony aktivitása nyersanyagokban és

szerint előállított cementgyártáshoz használt adalékanyagokat

GOST

30108.

7 SZÁLLÍTÁS

ÉS TÁROLÁS

8 UTASÍTÁS BE

ALKALMAZÁS

Cement, attól függően

a betonra vonatkozó speciális követelményeknek, ajánlatos alkalmazni

táblázat szerint.

asztal

5

Szulfátálló

Portlandcement

Szulfátálló portlandcement a

ásványi adalékanyagok

Szulfátálló

salak portlandcement

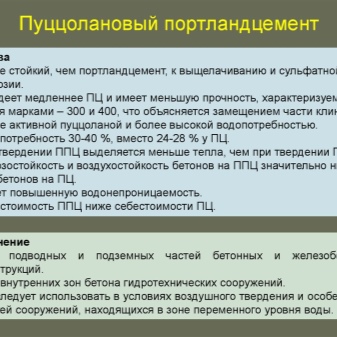

Pozzolanic

Portlandcement

Korrózióállóság közegnek kitéve,

szulfáttartalmában agresszív

Minden megengedett

cement

Korrózióállóság közegnek kitéve,

agresszív a szulfáttartalomban, ugyanakkor szisztematikus

fagyasztás és kiolvasztás vagy hidratálás és szárítás

Engedélyezett

Kizárólag cement minőségű anyagot szabad használni

400, feltéve, hogy felületaktív anyagokat adnak a cement vagy a beton összetételéhez

adalékanyagok, amelyek növelik a fagyállóságot

Nem megengedett

Korrózióállóság közegnek kitéve,

agresszív a szulfáttartalomban, és csökkent

hőleadás

Minden megengedett

cement

9 GARANCIA

GYÁRTÓ

A gyártó garanciát vállal

a cement megfelel a szabvány minden követelményének, a szabályoknak megfelelően

szállítását és tárolását, ha azt követő 60 napon belül konténerben szállítják

szállításkor, és ömlesztve szállítva - a cement fogyasztó általi átvételekor, de

legfeljebb 60 nap

Alkalmazás

A

A SZABVÁNYOK LISTÁJA

JELEN SZABVÁNYBAN

GOST 310.1-76 Cement. Vizsgálati módszerek. Tábornok

rendelkezések

GOST 310.2-76 Cement. Meghatározási módszerek

az őrlés finomsága

GOST 310.3-76 Cementek. Meghatározási módszerek

normál sűrűség, kötési idő és a változás egyenletessége

hangerő

GOST 310.4-81 Cementek. Limit meghatározási módszerek

hajlító- és nyomószilárdság

GOST 3476-74 kohósalak és

elektrotermofoszforszemcsék a gyártáshoz

cement

GOST 4013-82 Gipszkő és

gipsz -anhidrit kötőanyagok előállítására. Műszaki

körülmények.

GOST 5382-91 Cementek és anyagok

cementgyártás. Kémiai elemzési módszerek

GOST 6613-86 Szőtt drótháló

négyzet alakú sejtek. Műszaki feltételek

GOST 10178-85 Portlandcement és salak Portlandcement.

Műszaki feltételek

GOST 22236-85 Cement. szabályokat

elfogadás

GOST 22237-85 Cement. Csomagolás, címkézés,

szállítás és tárolás

GOST 30108-94 Építőanyagok és termékek.

A természetes fajlagos hatékony tevékenységének meghatározása

radionuklidok

Kulcsszavak:

szulfátálló cement, korrózióállóság, klinker, ásványi adalék,

pozzolana

|

1 2 3 4 4.1 4.2 4.3 5 6 7 8 9 Függelék A szabványok listája, amelyekre vonatkozóan |

Bélyegek

A tömörítési és hajlítási teszteken átesett cementmintákra vonatkozó szabályozási dokumentumok követelményei alapján megkülönböztethetők a portlandcement fő márkái:

Az M700 különösen tartós vegyület. Az alkalmazási terület a betongyártásra korlátozódik megnövelt szilárdsági jellemzőkkel a feszített szerkezetek építésére. Az ilyen cement ára magas, ami veszteségessé teszi a hagyományos építési tevékenységeket;

Bármilyen típusú 400 -as portlandcementet használnak hagyományos és szabványos szerkezetek létrehozására, amelyek nem vannak kitéve nagyobb terhelésnek.

- Az M600 fokozott szilárdságú kompozíció. Hatály - kritikus vasbeton termékek és szerkezetek gyártása;

- Az M500 egy kellően jó szilárdsági jellemzőkkel rendelkező cement, amely lehetővé teszi, hogy balesetek utáni épületek és szerkezetek rekonstrukciójában, katonai-technikai létesítmények építésében és térkövezésben lehessen használni;

- Az M400 a legolcsóbb és legszélesebb körben használt márka. Ez azzal magyarázható, hogy a fagyállóság, a nedvességállóság eredendő mutatói lehetővé teszik, hogy bármilyen célra felhasználják tárgyak építésében.

A gyártók M200 és M300 osztályú portlandcementet gyártanak, de meglehetősen korlátozott mennyiségben. Ez a korlátozás természetes, mivel ezekre a márkákra alacsony a kereslet.

|

Márka (GOST |

Osztály (GOST |

|

300 |

22,5H |

|

400 |

32,5H |

|

400B |

32.5B |

|

500 |

42,5H |

|

500B |

42,5B |

|

550 |

52,5H |

|

600 |

52,5B |

Osztály

és a márka különböző egységekben van kifejezve

mérések - MPa -ban és

kgf / cm2

illetőleg.

Különbségek a numerikus osztályértékekben

és a márkák, ha ugyanazt fejezik ki

mértékegységek csak esedékesek

a cement különböző vizsgálati feltételei.

Alkalmazás.

Portlandcement - alapanyag

modern építőipar,

habarcsokhoz használják,

beton és vasbeton termékek és

szerkezetek, speciális típusokhoz

cement, valamint egy szám gyártása során

egyéb építőanyagok.

–

kémiai és ásványi anyagok szabályozása

a cementklinker összetétele és szerkezete;

–

valós (összetevő) változása

a cement összetétele (adalékanyagok bevezetése);

–

az őrlés finomságának beállításával és

cement szemcseméretű összetétele.

A minõséget a minta erõsségeként határozzák meg, ha hajlításra és összenyomásra vizsgálják. A minta előállításához portlandcementet és homokot használnak, 1: 3 arányban. Ebből az oldatból 4x4x16 cm -es mintát készítenek, amely 28 napon belül megszilárdul, magas páratartalmú körülmények között megkeményedik. A megszilárdulás felgyorsítása érdekében megengedett a mintagőzölési technika alkalmazása.

Manapság a legelterjedtebbek az M 400, 500, 600 portlandcement márkák:

Az M 400 a legkeresettebb cementmárka. A benne lefektetett műszaki jellemzők (szilárdság, fagyállóság) a legtöbb tárgy építésére alkalmasak.

Az M 500 egy kissé nagy biztonsági tartalékkal rendelkező cement, amely lehetővé teszi, hogy balesetet követő létesítmények rekonstrukciójában vagy helyreállításában, útjavításban, katonai-technikai létesítmények építésében és azbeszt-cement szerkezetekben lehessen használni.

Vannak "köztes" cementmárkák is, például az M 550 (műszaki jellemzőiket tekintve közel állnak az M500 -hoz, de kissé nagyobb szilárdságban különböznek egymástól).

Klinkerásványok és betonpusztítás

Minden típusú cement jelentősen eltér ásványtani és kémiai összetételben, mivel a nyersanyagforrások és a nyersanyagok aránya eltérő.

Négyféle ásvány

Különböző országok tudósai megpróbálták ellenőrizni a cement tulajdonságait annak érdekében, hogy pontosan osztályozzák azokat a célok típusa szerint, és kizárják az állandó fizikai tesztelési eljárást. De a kísérlet a négy klinkeranyag alapjául szolgáló korlátozó arányok és mennyiségek megállapítására sikertelen volt. A kudarc oka az, hogy a nyersanyagok ásványtani összetétele nem lehet elég pontos, nem veszi figyelembe a cement előírt tulajdonságait, ami azt jelenti, hogy a cement ellenőrző fizikai vizsgálatai szükségesek.

Alap klinker ásványok

- C2S - dikalcium és C3S - trikalcium -szilikátok;

- C4AF tetra -kalcium -alumoferit;

- C3A - tri -kalcium -aluminát.

A betonpusztítás mechanizmusa

A szulfátokat tartalmazó vízzel kölcsönhatásba lépve a C3A aluminát. a betonszerkezet további kristályosodásával kalcium -hidroszulfoaluminát képződik. Ez a térfogat növekedéséhez vezet a beton későbbi megsemmisítésével.

Az ilyen kristályosodást leggyakrabban nagyszámú betonöntési ciklusnál figyelik meg, majd szárítást követnek. Először is ez vonatkozik a hidraulikus szerkezetekre - hídtartókra, eltemetett cölöpökre, elárasztott alapokra.

Még a téglafalon lévő kivirágzás kristályai is tönkretehetik. A vasbeton vasalás is hasonló folyamatoknak van kitéve, ezek ellen védelmet nyújtanak korróziógátló adalékokkal.

Különbségek az egyszerű cementtől

A portlandcement az a cementtípus, amelyet a legmegfelelőbbnek és indokoltnak tartanak a beton öntésére. A betont monolit / vasbeton szerkezetekben használják különféle tárgyak felállítása során, ami fokozott szilárdság- és terhelhetőség -követelményeket von maga után.

A klinker granulátumok és a portlandcement egyéb adalékanyagai tartósabbá teszik, ellenállnak a fagynak, a külső negatív tényezőknek és az agresszív környezetnek. Meg kell jegyezni, hogy egy ilyen leírás szinte minden típusú portlandcementre alkalmas, ami a gáz- és olajipari létesítmények építésének folyamatában igényessé teszi.

Ezenkívül ez a fajta kötőanyag alkalmas az alapok instabil komplex talajokra való öntésére - általában ezt választják, amely kizárja a zsugorodást és a repedések terjedését a monolit mentén.

Amikor megpróbáljuk megállapítani, hogy a cement miben különbözik a portlandcementtől, emlékeznünk kell arra, hogy ezek általános kötőanyag -osztályként és annak egyik típusaként kapcsolódnak egymáshoz. A portlandcement egy erősebb típusú cement. A nyilvánvaló különbségek meghatározhatók a portlandcement összetételének és típusainak figyelembevételével. Ugyanazok a szempontok, mint a beállítási technológia, a keverési funkciók, a telepítési módszer, az alkalmazás stb. hasonlóak.

Cementgyártási technológia

Cementgyártás - videó

A cementgyártás energiaigényes és költséges folyamat, amely két szakaszból áll:

- Klinker beszerzése. Először is, a mészkőlerakódások fejlesztése révén nyersanyagokat nyernek ki, különösen mészkövet. Ezután az anyagot 10 cm átmérőjű darabokra törik, szárítják és összekeverik más alkotóelemekkel. Ezt követően a nyers keveréket elégetik. Az eredmény az úgynevezett klinker.

- A klinker átalakítása porrá. Ebben a szakaszban a klinker és a gipszkő zúzódik, az ásványi adalékokat szárítják, majd az összes alkotóelemet együtt őrlik. A nyersanyagok minősége, fizikai és műszaki jellemzői (nedvesség, sűrűség stb.) Azonban eltérőek, ezért a cementgyártás módszerei eltérőek lehetnek.

Cementgyártási módszerek

Jelenleg a cementipar három fő módon állít elő cementet:

- Nedves.Akkor használják, ha a cementet agyagból (szilikátkomponens), krétából (karbonáttermék) és vastartalmú adalékanyagokból (átalakító iszap, piritmag, vastermék) állítják elő. Ebben az esetben a kréta nedvességtartalma nem haladhatja meg a 29%-ot, az agyag nedvességtartalma pedig nem haladhatja meg a 20%-ot. A nyers keverék őrlése vizes közegben történik, és ennek eredményeként 30-50%nedvességtartalmú vízben feloldott iszap formájában keveréket kapunk. Ezután az iszapot egy speciális, 7 m átmérőjű és 200 m hosszú kemencébe küldik égetésre. Porrá őrlik, így megkapják a kívánt minőségű cementet.

- Száraz. Ennek a módszernek az a sajátossága, hogy az összes nyersanyagot az őrlés előtt (vagy közben) szárítják. Ezért a nyersanyagkeveréket azonnal száraz por formájában kapják meg.

-

Kombinált. Ebben az esetben a cement két különböző technológiával állítható elő:

- A nyers elegyet vízzel elkevert iszap formájában készítik el, majd speciális szűrőkön 16-18% -os nedvességtartalomig dehidratálják, és a kemencébe küldik pörkölésre, majd összetörik és cementgé alakítják.

- a nyers keveréket szárítjuk és összetörjük, és a kapott elegyet 10-14% víz hozzáadásával granuláljuk, és pörkölésre adjuk. Ezután a pelletet kivesszük a sütőből és őröljük.

Korábban a cementet a legtöbb esetben nedves módszerrel állították elő, de manapság a száraz technológiát részesítik előnyben.

Hogyan válasszuk ki a cementgyártás módszerét?

1. A hőfogyasztás jelentősen megnő a cementgyártás nedves módszerével. De a víz jelenléte a malmokban megkönnyíti az alapanyagok őrlését. Ezért, ha az alapanyag nedvességtartalma meghaladja a 10%-ot, akkor a legcélszerűbb cementet nedves technológiával létrehozni.

2. Ha a nyers keverék két lágy anyagból áll, akkor is előnyös a cement nedves eljárással történő előállítása, mivel a nyersanyagot könnyen őrölni lehet, vízben való szokásos keveréssel.

3. A száraz módszert akkor kell alkalmazni, ha az alapanyag nedvességtartalma nem haladja meg a 10%-ot.

4. Ha az alapanyag kellően műanyag, akkor a kombinált cementgyártási módszer előnyben részesíthető.

Összetétel és tulajdonságok

Mint már említettük, a portlandcement klinkerből áll. A természetben a kész granulátumok meglehetősen ritkák, ezért a klinkerforgácsokat mesterséges módszerrel nyerik szén- és agyagkeverékek keverésével és égetésével.

A kész klinkert gipszhez keverik, amelynek összetétele nem haladja meg az 5%-ot. Bevezetése annak érdekében történik, hogy biztosítsa az oldat 45 perces mobilitását, ami szükséges a termékek formázásához vagy bizonyos típusú munkák elvégzéséhez.

A keverék összetevőinek összetételét és százalékos arányát a GOST 10178 85 "Portlandcement és salak portlandcement" szabályozza. A termelés során az állami követelmények betartása garantálja a termék magas műszaki és működési jellemzőit.

Annak érdekében, hogy a portlandcement bizonyos műszaki jellemzőket biztosítson, ásványi adalékokat vezetnek be a készítménybe, amelyek tartalma nem haladja meg a 20-25%-ot.

A legnépszerűbbek a következők:

- Az aluminát növeli a cement kötési idejét, de alacsony szilárdsági mutatókkal rendelkezik (a portlandcement lehetséges tartalma legfeljebb 15%).

- Az alumoferrit ugyanazokkal a tulajdonságokkal rendelkezik, mint az előző adalékanyag, de tartalma a késztermékben 10-18%-ra csökken.

- A Belite összehúzó hatású, segít meghosszabbítani a keményedési időt, azonban a túlzott mennyiség negatívan befolyásolhatja a készítmény szilárdsági jellemzőit (a megengedett tartalom nem több, mint 15-37%).

- Az alitot széles körben használják (a százalék elérheti a 60%-ot) a kiváló minőségű készítményekben, mivel biztosítja a gyors keményedést.

A portlandcement tulajdonságait összetétele határozza meg.A fő kritériumok, amelyek alapján a termék minőségét értékelik, a következők:

Beállítási időszak. A keverék kötésének-a hígítás technikai követelményeinek megfelelően-40-45 perc múlva kell megtörténnie. Ásványtani összetétel, az őrlés finomsága és a hőmérséklet, amelyen a munkát végzik - ezek a tényezők elsősorban befolyásolják a termék kötési sebességét.

Vízigény. Ez a kifejezés azt a vízmennyiséget jelenti, amely szükséges ahhoz, hogy a cementpaszta működéséhez megfelelő, vastag anyagot kapjunk. A nedvesség általában nem haladhatja meg a keverék 25% -át. A szükséges vízmennyiség csökkentése érdekében szulfit-élesztő cefrét vagy lágyítót használnak.

Vízleválasztás. Ez a kifejezés a kész oldat vízkivonását jelenti, amelynek előfordulása a nehezebb cementrészecskék ülepedésének köszönhető. Az ásványi kiegészítők lehetővé teszik ennek a mutatónak a csökkentését.

Fagyállóság - a termék azon képessége, hogy elvisel bizonyos számú fagyási és olvadási ciklust, anélkül, hogy elveszítené teljesítményjellemzőit.

Jellemzők, ha fehér cementtel dolgoznak

A fehér cement kiváló anyag eredeti tervezési ötletek megvalósításához, befejező munkákhoz, öntőszerkezetekhez stb. Amikor az M600 fehér cementtel dolgozik, emlékeznie kell néhány fontos szabályra, amelyek lehetővé teszik a maximális eredmények elérését.

Ne feledje, ha fehér cementtel dolgozik:

- Minden szerszámnak és mechanizmusnak tisztának kell lennie, rozsdamentes acél munkadarabokkal.

- Könnyű megoldás érdekében fehér (vagy legalábbis világos) töltőanyagokat kell hozzáadnia a keverékhez - lehet átlátszó homok, fehér zúzott kő. Az elszíneződés veszélye miatt nem ajánlott túllépni a normál homok arányát.

- Ha megerősített ketrecű szerkezet létrehozásához fehér cementet M600 használnak, a rudakat és az összes vas alkatrészt korróziógátló anyaggal kell bevonni.

- ez a típus csak tiszta vízzel lehetséges, lehetőleg nem merev.

A fehér cement pigmenthez és márványhoz, gránit zúzott kőhöz való keverésével elérheti a megszilárdult kő teljes hasonlóságát a természetes anyaggal. Gyakran ilyen megoldásokat használnak dekoratív csempe, tégla és vakolat keverékek készítéséhez.

A Cement M600 kiváló minőségű és meglehetősen drága építőanyag, amelynek tulajdonságai nem minden területen relevánsak. De bizonyos esetekben a kötőanyag műszaki jellemzői segítenek a kijelölt feladatok gyors és megbízható elvégzésében.

Vásárolhat cementet Moszkvában és a régiókban bármely építési szupermarketben, de mielőtt ezt az anyagot választaná, gondosan ki kell számolnia a terhelést és a követelményeket, valamint a magas költségek optimáltságát.

Nézetek

Összetétele szerint a szulfátálló cement a következő típusokra oszlik:

- puzzolán portlandcement;

- szulfátálló salak portlandcement;

- szulfátálló portlandcement;

- szulfátálló portlandcement ásványi anyagok hozzáadásával.

Most nézzük meg gyorsan ezeket az építőanyagokat:

- A pozzolán portlandcement granulált kohósalak és pozzolán keverékét tartalmazza. Ez utóbbi vulkanikus eredetű termékekre vonatkozik, hamu, tufa és habkő formájában. A pozzolánok aktív ásványi adalékanyagok a portlandcement gyártásában. Ez az építőanyag viszonylag rosszul tolerálja a nedvesítés és szárítás, valamint a kiolvasztás és a fagyasztás váltakozó rendszerét.

- Szulfátálló salak A portlandcementet úgy állítják elő, hogy a klinkert szemcsés alakú (kb. 50-60%) kohósalakhoz és kis mennyiségű gipszhez keverik. Az előállításhoz használt salaknak korlátozott mennyiségű (körülbelül 10-12%) alumínium-oxidot kell tartalmaznia. Szulfátálló salak A portlandcement M300 és M400 osztályú.Viszonylag ellenáll a szulfátok hatásának, de nem tolerálja a súlyos fagyokat.

- A szulfátálló portlandcement M400 márkájú. Hajlamos a lassú kikeményedésre és az alacsony hőtermelésre. Sokoldalú, és ellenáll bármilyen hőmérsékletnek és páratartalomnak.

- Szulfátálló cementben, ásványi anyagokban a kohósalak teljes cementkeverékének körülbelül 15-20% -a granulátumban vagy 5-10% ásványi anyag kerül hozzáadásra. Ezt a fajta építőanyagot az M400 és M500 márkákkal gyártják. A szulfátálló cement ásványi adalékanyagokkal kiválóan alkalmas különféle szerkezetek építésére, fokozott fagyállósággal és erős nedvességgel és szárazsággal szemben.

Mit jelent a cement márka?

A cement jelölés lehetővé teszi az anyag összetételének, műszaki tulajdonságainak pontos jellemzését. Jelenleg a jelölést a GOST 31108-2003 szerint végzik. Az anyag teljes neve fel van tüntetve - portlandcement, szulfátálló vagy más cement. A kötőanyag -összetevőt az alábbiakban jelöljük:

- CEM I - közönséges portlandcement;

- CEM II - Portlandcement legfeljebb 35%adalékanyagokkal;

- CEM III - Portlandcement, salak akár 95%-ig;

- CEM IV - pozzolanic összetétel akár 55%;

- A CEM V kompozit keverék.

A fő adalékanyag feltüntetésre kerül - lehet kompozit (K), salak (W), pozzolan (P), mészkő (I), előkészített pernye (Z), szilícium -dioxid -füst (MK). Használatuk lehetővé teszi a vízállóság, a gyors kötés vagy más kívánt tulajdonságok elérését.

Maga a márka M jelzéssel van ellátva, numerikus mutatóval, amely az adott minta nyomószilárdságát mutatja az elvégzett vizsgálatok szerint. Például az M200 ellenáll a 200 kg / cm³ vagy 15 MPa nyomásnak. A mérési eredményeket táblázatokba írják be, amelyek nemcsak a márkát, hanem a modern jellemzőt is tükrözik - az erősségi osztályt.

| Osztály | Márka | Végső terhelés | |

| MPa | kg / cm³ | ||

| B7.5 | M100 | 7,5 | 100 |

| B15.0 | M200 | 15,0 | 200 |

| B22.5 | M300 | 22,5 | 300 |

| B32.5 | M400 | 32,5 | 400 |

| B42.5 | M500 | 42,5 | 500 |

| B52.5 | M600 | 52,5 | 600 |

A speciális minőségek megszerzéséhez nyersanyag -adalékokat adnak hozzájuk, olyan technológiákat használnak, amelyek a kívánt tulajdonságokat biztosítják számukra. Ilyen anyagok a következők:

- Alumínium -cement. Aluminát salak, bauxit és mészkő 1600 ° C hőmérsékleten történő égetésével állítják elő. Őrlés után az ilyen készítmények a magas kalcium -aluminát tartalom miatt intenzíven reagálnak vízzel, ezért csak egy nap alatt nyerik el az adott keménység 90% -át. Két nap múlva tárcsázza a megadott M400-M600-at. Az ilyen típusú kötőanyagok hidratálásakor sok hő keletkezik, ami lehetővé teszi használatát alacsony hőmérsékleten.

- A kalcium-hidroaluminát, a gipsz és más komponensek hozzáadása lehetővé teszi nem zsugorodó, táguló vagy feszültségmentes anyag előállítását. Az ilyen keverékek vízben megkeményednek, kötéskor, tömörödéskor vagy önfeszüléskor nem változtatják a térfogatot és nem tágulnak.

- Salak-lúgos cement, nagy granulált kohósalak-tartalommal, finom porrá őrölve. Ez fagyállóságot, korrózióállóságot és agresszív környezetet kölcsönöz a habarcsoknak. Kiváló hidraulikus szerkezetekhez, átlagos erősségnövekedési rátával.

A megszerzés módszerei

A kívánt tulajdonságokkal rendelkező betont kétféleképpen nyerik:

- Habarcsgyártás ásványi adalékanyagok későbbi bevezetésével. Ha a hozzáadott anyagok mennyisége meghaladja a normát, a betonszerkezet szilárdsága csökken. A fokozott törékenység a szerkezet összeomlását okozza. Az ilyen megoldások gyártásakor nem szabad eltérni a jogszabályokban foglalt ajánlásoktól.

- Szulfátálló portlandcement hozzáadása. Ennek az alkatrésznek a bevezetése növeli az erőt, védi a szerkezetet a teljes élettartama alatt. A szulfátálló oldat 28 nap elteltével eléri a kívánt minőséget. A portlandcement 20% salakot tartalmaz. A salakos portlandcement gyártásakor ezt az összetevőt hamuval lehet helyettesíteni, amelynek mennyisége az oldat térfogatában nem haladhatja meg a 10%-ot.

Cementgyártás

Minden cementfajtát ugyanazon technológia alkalmazásával állítanak elő. Az összetevők és arányuk eltérhet, néhány ásványi anyag és egyéb anyag hozzáadható a végén, de maga a gyártás mindig bizonyos szakaszokat és műveleteket tartalmaz. Minden modern keverék portlandcementen alapul.

A cementgyártási technológia egyszerűsített leírása:

- Elsődleges nyersanyagok beszerzése: zúzott mészkövet és agyagot kevernek szuszpenzióba 4: 1 arányban.

- Az iszapégetés során +1500 Celsius fokon a nyersanyagokat klinkernek nevezett szilárd masszává zsugorítják.

- A klinkert nagyon finomra porrá őrlik.

Ásványi adalékanyagokat, gipszet adnak a klinkerporhoz, hogy a kívánt tulajdonságú cementet kapják.

Fogalmazás

A cement összetételében több komponens működik molekuláris szinten. Az anyag finom szürke por, de kémiai összetételében az összetevők eltérőek, és felelősek a beton bizonyos folyamataiért.

Milyen anyagokat tartalmaz a cement:

- Kalcium -oxid - körülbelül 67%.

- Szilícium -oxid - akár 22%.

- Alumínium -oxidok - akár 5%.

- Vas -oxid - akár 3%.

- Különféle típusú alkatrészek módosítása - legfeljebb 3%.

A cement alapját képező anyagok:

Agyagból és mészből készült klinker - az anyag szilárdsága és egyéb tulajdonságai minőségétől függnek.

- Ásványi összetevők - speciális adalékanyagok a tulajdonságok javítására, a cement felhasználási körének bővítésére. Ezek lehetnek zúzott pala anyagok, szemcsés salakok, puzzolán összetevők, mész stb.

- Kiegészítő komponensek kalcium -szulfáttal - a hidratálási folyamat jellemzőinek szabályozására.

- Speciális adalékanyagok - szintetikus komponensek, amelyek növelik a savakkal, hőmérsékletekkel, agresszív közegekkel, lúgokkal szembeni ellenállást.

A portlandcement összetétele nemcsak abban különbözik, hogy a gyártási folyamat során összetevőket adtak hozzá, hanem a nyersanyagok kitermelésének sajátosságai miatt is. Tehát minden régióban más a cement, bár a különbségek jelentéktelenek.

Az anyag összetételének lehetőségei:

- Különböző típusú agyagok (beleértve a pala és a lösz).

- Márga, mészkő, kréta, más karbonátos kőzetek.

- Ásványi adalékanyagok: szilícium -dioxid, alumínium -oxid, apatit, fluorit, fluorspát, gipsz, foszfogipsz stb.

Erő

A szilárdság a cement egyik legfontosabb tulajdonsága, amely meghatározza az alkalmazási kört, a várható terheléseket, a beton monolit szerkezet műszaki jellemzőit. A cement a keverés pillanatától számított 28 nap elteltével nyeri el a szokásos nyomószilárdságot.

Az erősséget márkánként lehet megtekinteni (a legnépszerűbb cementmárkák az M300, M400 és M500, az erősséget kg / cm2 -ben tüntetik fel) és az osztályokat (a feltüntetett márkák megfelelnek a B20, B30 és B40 hozzávetőleges mutatóinak). Az elkészített oldat 1-2 órán belül keményedni kezd, a folyamat legalább 12 órával a lefektetés után fejeződik be.

Ezután megjelenik a hidratációs hő, és a beton 28 napon belül megerősödik. Alacsony külső hőmérsékleten a hő lehetővé teszi a cement teljes szilárdsági ciklusának megszerzését, magas hőmérsékleten a reakció gyorsulását idézheti elő, aminek következtében a termikus feszültségek megjelenése miatt repedések terjednek.

A cement szilárdságát a csomagoláson és speciális táblázatokban vizsgálják, minden egyes gömbre és építési típusra, egy bizonyos terhelésre optimális mutatót keresnek. Az erősséget befolyásolja az oldat összekeverésének, lerakásának, utána történő elhagyásának technológiájának betartása is.