Alkalmazási és fogyasztási arányok

A csomagoláson fel kell tüntetni az M300 homokbeton használatára vonatkozó utasításokat. Ha valamilyen oknál fogva nem volt ott, akkor használja az alábbi ajánlásokat:

- Az oldatot szobahőmérsékletű vízzel keverjük össze.

- Az M300 homokbeton és a víz aránya a kezdeti keverék összetételétől függ, ezért erősen ajánlott, hogy ne térjen el a gyártó tanácsától. Általában 10 kg keverékhez 1,7 liter vízre van szükség.

- Ne öntsön vizet az építési keverékbe. A száraz port fokozatosan önteni kell egy edénybe vízzel, állandó keverés mellett, és addig kell hígítani, amíg a csomók teljesen fel nem oldódnak. Ehhez használjon speciális eszközt vagy fúrót speciális tartozékkal.

- Az oldat sűrűségétől függően vizuálisan szabályozhatja az arányokat. Meglehetősen viszkózus homogén masszát kell kapnia, nagy plaszticitással.

- Használat előtt ajánlatos az oldatot öt -tíz percig főzni.

- A habarcs optimális hőmérsékleti tartománya +5 ° C és +25 ° C között van. A technológia azonban akár -15 ° C -os hőmérsékleten is használható.

- A keverék tulajdonságai biztosítják a jó tapadást. Ennek a mutatónak a további növelése érdekében ajánlott az alap előzetes tisztítása és előkészítése.

- A kész oldat két -három órán keresztül életképes. Ez idő alatt időt kell szánnia az összes elvégzett munka elvégzésére.

- Az oldat egy nap alatt megkeményedik. A szerkezet 28 nap után nyeri el maximális szilárdságát.

Az M300 homokbeton összetétele és arányai elhanyagolható mértékben befolyásolják a szükséges vízmennyiséget és az oldat térfogatát. Egy köbméter kitöltéséhez általában másfél -két tonna száraz keverék szükséges. Az esztrich fogyasztásának kiszámítása ugyanígy elvégezhető, ha a szükséges vastagságról dönt. 1 cm vastagságú esztrich esetén 20 kg keverékre lesz szükség.

A homokbeton modern építőanyag, könnyű és könnyen használható. A keverék minősége nagymértékben függ a gyártási körülményektől. Nem szabad bízni az ellenőrizetlen szállítókban, különösen akkor, ha a csomagolás nem jelzi a termék összes jellemzőjét és használati utasítását. A kész építési keverék használata lehetővé teszi, hogy időt takarítson meg, amikor a szükséges homokot keresi az értékesítésben, és összekeveri cementtel.

A készítmény típusai és követelményei

Annak ellenére, hogy a CPB bármely összetétele cementet és homokot tartalmaz, a habarcs végső jellemzői nagyon eltérőek lehetnek. A fő paraméter az erősség, amely az összetevők arányától függ. A cement-homok keverék szilárdságának és ellenálló képességének szintje a habarcs hatókörétől függ. Ezért a különböző munkákhoz a DSP keveréket egy speciális recept szerint készítik el.

Típusok

A cement és a homok aránya befolyásolja a keverék jellemzőit. Általában egy márkájú cementet használnak a közönséges habarcsokban. De a cement márkája nem egyenlő a megoldás márkájával. Tehát ebből lehetséges az M150 vagy M300 cement-homok habarcs készítése, kötőanyagot véve egy bizonyos térfogatban. Másrészt a kívánt cementminőségnél nagyságrenddel magasabb fokozatokat vesznek fel. A kötőanyag 25 vagy 50 kg -os zsákokban kerül forgalomba.

A cement-homok keverékek fő márkái:

- М100 - nagy szilárdságú, М200 -М500 cementből, bizonyos mennyiségű homokkal.

- Az M200 a legelterjedtebb keverékfajta, amely a mindennapi életben fontos bevonat és utak létrehozásához, ellenáll a kis terheléseknek, gyorsan szárad és nem igényes a körülményekre.

- M300 - padlólapok habarcsból készülnek, jó szilárdságú alapokkal.

- М400 - erős beton, М400 / М500 cement alapján készült, többszintes építéshez, vasbeton padlólapokhoz stb.

- Az M500 a magánházépítésben használt legtartósabb beton (vannak M600, M700 márkák is, de speciális tárgyakra készülnek). Ellenáll a nagy terheléseknek, sok évig megőrzi eredeti tulajdonságait, nem fél a külső negatív tényezőktől.

A fentieken kívül vannak köztes fokozatok is - ez lehet cement -homok keverék M 150, M250, M350 stb. De jellemzőik nem különböznek jelentősen a fő márkák betonjaitól.

Adalékanyagok

Mielőtt a cementet homokkal hígítaná (válassza ki a megfelelő arányokat, mérjen meg mindent), meg kell gondolnia a keverék tulajdonságait megváltoztató adalékanyagok használatának lehetőségét. Adalékokat vezetnek be a készítménybe, hogy a keveréket a kívánt körülményekhez igazítsák, bizonyos mutatókat növeljenek / csökkentsenek. Tehát adalékanyagok használatával akár folyékony üveget is kaphat vakolathoz.

A száraz cementkeverékeket általában nem kell finomítani, de drágábbak is. De ha úgy döntöttek, hogy a DSP elkészítését önállóan hajtják végre, akkor a lehetséges adalékanyagok és tulajdonságaik listája hasznos lesz.

Mi adható a homok-cement keverékhez:

- PVA - plasztikusabbá teszi az oldatot és növeli a tapadást más anyagokkal. A munka megkezdése előtt helyesen kell kiválasztani a cementhabarcs arányait.

- Mész - csak oltott meszet használnak. Az adalékanyag kissé növeli a szilárdságot és a gőzáteresztő képességet, de megköveteli az arányok szigorú betartását. Leggyakrabban meszet adnak a vakolat oldatokhoz.

- Grafit és korom - nem befolyásolják a DSP fizikai tulajdonságait, de színezékek formájában relevánsak.

- Mosószerek - javítják az oldat plaszticitását, pontos arányban kerülnek a keverékbe víz után.

A keverék keverése előtt gondolkozzon el az adalékanyagokon, mivel nem minden anyag adható hozzá a víz összetételéhez - néhány csak a száraz összetevők keverésének szakaszában.

Számítás az anyagokra

Az M300 homokbetont hideg vízzel keverik, legfeljebb +20 fokos hőmérsékleten, a készítményben lévő szennyeződések nélkül. A vízfogyasztást az arány határozza meg: 10 kilogramm száraz keverékhez 1,7 liter vízre van szükség. Keverje össze az oldatot egy speciális fúvókával ellátott elektromos fúróval.

Ha nagy mennyiségben kíván főzni, használjon betonkeverőt. A keverés minőségének javítása érdekében először a készítményhez szükséges víz kétharmadát öntik a dobba, majd a betonkeverő működése közben hozzáadják. Az oldatnak viszkózusnak, homogénnek, műanyagnak kell lennie. Mielőtt elkezdené vele a munkát, ajánlatos 10 percig ellenállni a betonnak.

Ezután dolgozhat a megoldással: öntse ki a betont, és egyengesse ki egy szabállyal vagy spatulával, majd vibrátorral vagy bajonettel távolítsa el a légbuborékokat.

Gipszhez

A keverék elkészítéséhez az arány 1: 3. Körülbelül 17 kilogramm cementre lesz szüksége négyzetméterenként, átlagos vakolatréteggel.

Falazathoz

Itt különös figyelmet fordítanak a homokra - tisztának kell lennie, szennyeződések, zárványok nélkül. Csak ebben az esetben lehet homogén masszát dagasztani, amely megbízhatóan rögzíti a falazat anyagát

Az alkalmazott arányok különbözőek: 1: 3 és 1: 6. A térfogatáram négyzetcentiméterenként 0,05 m3.

Esztrichhez

A padló esztrichhez általában az M150 / M200 márkájú megoldást használják. Vegye 1: 3 vagy 1: 2 arányban (a használt cement márkájától függően). Szálat gyakran adnak az oldathoz 800 gramm / köbméter térfogatban. A fogyasztás négyzetcentiméterenként 20-21 kilogramm.

A cement-homok keverék az egyik legkeresettebb javító- és építőanyag. A termékek széles választéka azonban megnehezíti az optimális összetétel kiválasztását.

Ezért a számításokat gondosan és pontosan kell elvégezni, figyelembe véve a technológiát és figyelembe véve a beton alkalmazási körét

Az M300 homokbeton műszaki jellemzői

Mielőtt továbbgondolnánk a szakasz - homokbeton használati utasításait, nézzük meg, hogy a szóban forgó száraz keveréknek milyen jellemzői és műszaki jellemzői vannak.

Az első paraméter, amelyet figyelembe veszünk, a márka nyomószilárdsága lesz. Itt azonnal érdemes megjegyezni, hogy az edzés utáni 30-40 nap elteltével az M300 homokbeton 29 MPa nyomás alatt nem képes deformálódni (ha valóban kiváló minőségű anyagról van szó). Tekintettel arra, hogy finom homok, por és pontosan kiszámított adag van az építési felfüggesztésben, lehetetlen otthon hasonló anyagot létrehozni azonos műszaki jellemzőkkel.

A töltőfrakció eltérő lehet, ez a céltól, vagyis az M300 keverék felhasználásának céljától függ. Ha homokbetont kell használni a lemezek és szerkezetek vasbetonból való öntéséhez, akkor a kavics jobban megfelel töltőfrakcióknak, de ha ilyen anyagot kell használni a betontermékek gyártásához, akkor a szitálás kiváló lehetőség.

A szóban forgó anyag egyik fő előnye a szinte nulla vízáteresztő képesség. Miután a kikeményedett anyag elérte a legmagasabb szilárdsági szintjét, a nedvesség nem haladja meg a 0,9%-ot. Ha kiváló minőségű M300 homokbetont vásárol helyesen kiválasztott adalékanyagokkal, akkor a kérdéses mutató még alacsonyabb lesz.

Fagyállóság. Ebben az esetben azonnal elmondhatjuk, hogy ez a mutató meglehetősen magas, és a gyakorlatban ez többször is bebizonyosodott.

A homokbeton színe szürke (az adalékanyagok mennyiségétől és típusától függően kissé világosabb vagy sötétebb). Az anyagfogyasztás 2 kg / méter, a rétegvastagság 15-50 mm.

Sajátosságok

A homokbetont gyakran közbenső elemnek nevezik a cement és a betonkeverék között. A száraz anyagot gyakran használják helyreállítási munkákhoz, javításhoz és építéshez. Könnyű és könnyen használható, nem zsugorodik, és jól bizonyult az instabil talajokon. Az M200 homokbeton pótolhatatlan a betonpadlók elrendezésében, ahol komoly terhelések figyelhetők meg - garázsok, raktárak, bevásárlóközpontok.

A keverék zúzott követ és vegyi adalékokat tartalmaz, ami garantálja az anyag zsugorodásának hiányát még elég vastag réteg esetén is. A szilárdság növelhető a lágyítók miatt, valamint a kellően magas fagyállóság biztosítása érdekében.

Különféle adalékanyagok hozzáadása esetén (különösen a keverék működőképességének biztosítása érdekében) helyesen kell meghatározni az optimális térfogatot, hogy a kívánt konzisztenciát biztosítsuk, anélkül, hogy az erősségi jellemzők veszélybe kerülnének.

A pigmentek a kívánt színt adják a homokbetonnak - itt is meglehetősen széles választékot mutatnak be. A legfontosabb az, hogy válassza ki a megfelelő adalékanyagot, és kövesse az utasításokat.

Homokbeton előkészítése a munkához

Az építési piacon bemutatott homokbeton száraz keverék szinte használatra kész anyag. Adjon hozzá tiszta vizet a száraz keverékhez az ajánlott arányban, és fúvókával fúvókával keverje homogén állagúra.

A márka homokbetonjának alacsony költsége és könnyű kezelhetősége kényelmes választás a magán építkezéseken.

A kész oldat elkészítéséhez gondosan ki kell számítani a szükséges száraz zsákos keverék megfelelő arányát. Például egy 50 kg m150 homokbeton csomag körülbelül 6 liter tiszta vizet igényel.

Az oldat deklarált szilárdságának eléréséhez szigorúan be kell tartani a víz + száraz keverék megengedett arányait. Az ideális oldat keveréséhez szükséges víz arányát az egyes tasakokhoz mellékelt utasítások jelzik. Nem ajánlott a kész oldatot vízzel hígítani működés közben.

Alapvetően 10 kg száraz keverékhez 1,6-1,8 liter tiszta víz szükséges. Megengedett a bejövő összetevők arányos mennyiségének megváltoztatása, az oldat szükséges mechanikai paramétereitől függően.

2> Beton előkészítés

Nagy mennyiségű munka esetén jobb, ha betont rendel a gyárból.Nagy mennyiségű habarcs kézi készítése vagy akár betonkeverők használata nehéz feladat, és az egyes részekre történő fektetés további erőfeszítéseket igényel a rétegek megfelelő tapadásának biztosítása érdekében. Azonban kézzel is készíthet betont. Ebben az esetben két műveletsor létezik:

- Először szárazra keverjük a betont és a homokot. Addig keverjük, amíg a szín egyenletes lesz. Ezután zúzott követ öntenek, mindent újra összekevernek, és utoljára vizet adnak hozzá.

- Először vizet öntünk, cementet öntünk bele. Ha mindent összekeverünk, adjunk hozzá homokot, majd durva adalékanyagot.

A beton alkatrészeinek keverés közbeni hozzáadásának sorrendje eltérő lehet

Az első lehetőségnél fennáll annak a lehetősége, hogy kézi keverés esetén egy kevert keverék marad az alján, a tartály falai közelében, ami a beton szilárdságának csökkenéséhez vezet. A kiút az, hogy mindent jól és alaposan összekeverünk. De nem tölthet túl sok időt erre: a megoldás elkezdődik.

A második lehetőségnek megvannak a maga hátrányai: néha sok időt vesz igénybe a homogén cementtej (víz és cement keveréke) beszerzése. Ennek eredményeként egyszerűen nem elegendő a kötések kialakulásához a visszatöltéssel: a cement "megragad", és a beton szilárdsága is csökken.

Mindez nem annyira kritikus betonkeverők használatakor, hanem tökéletlen is. Itt van még egy komplikáció. A betont általában kocsikkal szállítják az építkezésre. A teljes térfogat nem fér bele egybe, a maradékot betonkeverőben centrifugálni hagyják. Ez jobb, mint állva hagyni, de ha túl sokáig keverjük, a habarcs elkezdhet hámlani, ennek eredményeként a beton szilárdsága kisebb lesz. Kilépés - két szekér és két ember, aki elviszi őket. A töltési módszer - az első vagy a második - válassza ki magát.

Kis mennyiség esetén a betont kézzel lehet keverni

Tehát végül is hogyan kell betont előkészíteni. A választás a tiéd. Ha kicsi a térfogat, kézzel gyúrhatja. Csak óvatosan tedd. Az alapozás öntéséhez jobb, ha végül is keverőt rendel, de kezelheti egy betonkeverővel is (vagy kettővel, térfogat függvényében). És a keverék heterogenitásával kapcsolatos problémák megoldásához (bár jobb, ha jó), vibrátorral dolgozza fel a lerakandó betont. A legtöbb probléma elmúlik.

Ezután a beton alkatrészekkel, azok méreteivel és tulajdonságaival kapcsolatos követelményekről fogunk beszélni.

tippek és trükkök

Az M300 száraz keverék összekeverése során fontos, hogy szigorúan kövesse a gyártó utasításait a csomagoláson. Egy 40 kg -os zsák általában legfeljebb 7 liter vizet igényel

Célszerű csak hideg vízzel lezárni, alaposan keverni keverővel vagy speciális fúvókával ellátott fúróval.

A munkavégzéshez megfelelő hőmérséklet a +5 és +50 fok közötti tartományban van, de ha a betont alacsonyabb hőmérsékleten használják, akkor nem változtatja meg tulajdonságait, de tovább keményedik és erősebb lesz.

Célszerű, hogy ne keverje kézzel a készítményt, mivel ez a keverék inhomogénségét, csomók és légzsebek megjelenését okozhatja. Az oldat összekeverése után hagyja pihenni 5-10 percig, majd keverje újra, és használja a munkában.

Számos javaslat az M300 száraz keverékkel való munkavégzéshez:

- Jobb, ha nem főzünk egyszerre nagy térfogatú keveréket, úgy számolva, hogy a kevert keveréket másfél órán belül felhasználjuk.

- Előzetesen elő kell készíteni minden munkaedényt, szerszámot - száraznak és tisztának kell lenniük (szükségszerűen zsírtalanítva).

- Minden erősen nedvszívó és porózus felület előzetesen alapozott, az összeomló szerkezetek előre megerősítettek.

- Szükséges a töltésjelzők kiegyenlítése és felszerelése. A padló esztrich öntésekor elegendő egyszerűen betont önteni a felületre, majd óvatosan kiegyenlíteni a szabály szerint.

- Az öntés utáni első 3 napban meg kell akadályozni a nedvesség túlzott elpárolgását azáltal, hogy az öntött betont ponyvával vagy fóliával lefedik.

- A kisebb hibákkal rendelkező felület kiegyenlítéséhez elegendő egy 10 milliméteres réteg; ha erős réteget kell létrehoznia az alap és a befejező padló között, akkor megengedett a 100 milliméteres réteg betöltése.

Az M300 száraz keverék sokoldalú építőanyag, amely különféle feladatokra alkalmas, és az előkészítési és alkalmazási technológiára vonatkozó utasításoknak megfelelően nagy szilárdságot, tartósságot, megbízhatóságot és tartósságot biztosít.

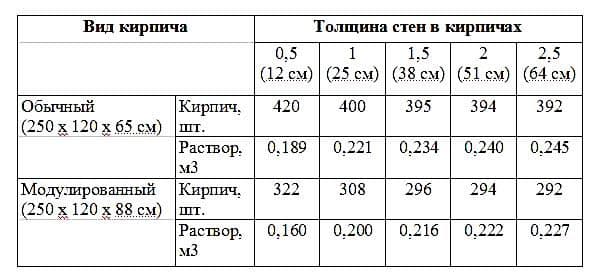

PCS zsákok száma téglafalhoz és számítások a számológépen

A téglafalakat a téglának megfelelő minőségű keverékkel kell lerakni. Az ilyen szerkezetet a lehető legerősebbé és egyenletesebbé teszik. Általában az M100-M200-at használják falazathoz.

Tehát figyelembe kell venni az anyag (mind keverék, mind tégla) minőségét és szilárdságát. Az alapvető szabványokat alkalmazva körülbelül 250 kg M100 keveréket kell adni 1 m3 falra.

Ha maga készíti el az oldatot, tartsa be az 1: 4 arányt. Folyadékot kell hozzáadni a DSP -hez, ami általában a keverék teljes tömegének a fele.

Természetesen a fal lefektetése erősen függ az illesztések vastagságától, mivel a téglák közötti tér bővül, az 1 m3 -re jutó habarcs mennyisége is nő. A falak vastagsága szintén fontos szerepet játszik, mivel az 1 rétegben fektetett téglákhoz sokkal kevesebb cementre van szükség, mint a 2-4 téglából készült csapágyfalakhoz.

Kőműves számítás

A szabályozási dokumentumok részletes ajánlásokat tartalmaznak, valamint a falvastagságtól és a felhasznált habarcs mennyiségétől függően.

A példákat a hagyományos téglák és az 1 m3 -re előírt mennyiség alapján mutatjuk be:

- fal 12cm - 420 tégla és 0,19 m3 habarcs;

- fal 25cm - 400 tégla és 0,22 m3 habarcs;

- fal 38cm - 395 tégla és 0,234 m3 habarcs;

- fal 51cm - 394 tégla és 0,24 m3 habarcs;

- fal 64cm - 392 tégla és 0,245 m3 habarcs.

Cement és homok keveréke - jellemzői és az oldat elkészítése

A cement és a homok keverésének eredményeként homok-cement keveréket kapunk, amely víz hozzáadásával alkalmassá válik a használatra. Nagyméretű építési munkáknál gyakran használják a keverék önkészítését, bár van egy, a vállalkozásnál speciálisan elkészített CPF is.

Cement homok keverék

Ha gyári DSP-t vásárol, akkor összetételében az alapvető összetevők mellett lágyítók és egyéb adalékok is vannak. Arra szolgálnak, hogy az oldat homogenitást, plaszticitást biztosítson, egyesek fagyálló adalékanyagokat adnak a hideg évszakban való munkavégzéshez.

Gyári keverék

Cement - homokhabarcs előkészítése

A cementiszap elkészítése nagymértékben függ a cement márkájától és a szükséges habarcstól. Ebből számítjuk ki az összetevők szükséges arányát.

A komponensek száma erősen függ a keverék céljától is, mivel bizonyos típusú munkákhoz kevesebb homok (betonozás), vagy éppen ellenkezőleg, több (falazat) tartozik.

Az oldat rugalmasabb elkészítéséhez a homokot és a cementet kézzel kell összekeverni, az arány általában 1: 3, de lehet 1: 2-4. A keverékek is különbözőek, hatalmas választék fedezi a hétköznapi igények nagy részét.

De az anyag sűrűségére vonatkozó információk hiánya miatt nem mindig lehet pontos értéket elérni, mert ez eltérhet.

A cement célja fontos szerepet játszik a márka kiválasztásában:

- Az m100 csak falak vakolására szolgál, hozzávetőleges fogyasztás 550-570 kg / m3;

- Az m150-t általában kőműves, salakos blokkhoz vagy szereléshez használják, ritka esetekben betonozásra, a fogyasztás 570-590 kg / m3;

- m200 falazó- és szerelőkeveréket kell előkészíteni 590-620 kg / m3;

- m300 a megnövelt terhelésű betonozási és öntési helyeken használatos, fogyasztása 620-660 kg / m3;

- m400 extra erős betonszerkezeteknél, a fogyasztás 660-710 kg / m3 között mozog.

A szükséges anyagok 1 m3 -re számításakor pontosan meg lehet határozni a PCB -k márkáját és számát.Ezenkívül felcserélhetők, ha az M150 használatát javasoljuk, az M200 és az M100 helyett cement is helyettesíthető anélkül, hogy jelentősen veszélyeztetné a szerkezet kialakítását és szilárdságát.

A fő módszer a szükséges mennyiségű homokbeton habarcs kiszámítására

A professzionális és magánépítők tudják, hogyan kell kiszámítani, hogy mennyi homokbeton szükséges 1 köbméter betonhoz. Végül is egy ilyen építőanyag az egyik legfontosabb alkatrész a javítás különböző szakaszaiban. Az építőanyagok költsége az alapanyagok minőségétől függ. A homokbeton keverék komponens része a következő összetevőket tartalmazza:

- speciális vegyi anyag, nagy szilárdságú és összehúzó tulajdonságokkal - első osztályú portlandcement;

- homok, amelynek frakciója nem haladja meg a 3 millimétert;

- lágyítók, amelyek tulajdonságai növelik az építőanyagok nedvességállóságát és szilárdságát;

- a tulajdonságok javítása érdekében gránitport adunk az oldathoz.

Hány zsák homokbeton van 1 m3 -ben? A keverékeket 25, 40 és 50 kg tömegű előrecsomagolt csomagokban értékesítik. Az ilyen építőanyag a nehézbeton típusába tartozik, ezért egy m3 tömege körülbelül 2,4 tonna. Speciális számítások segítségével, ha a homokbeton fogyasztása 20 kg 1 négyzetméterenként, 1 cm rétegvastagsággal, akkor az összeget a következő képlet segítségével kell kiszámítani:

- egy negyven kilogrammos zsák térfogata 20 kg-ra van osztva, 2 cm-re jön ki. 100 cm / 2 cm terület feldolgozásához 50 zsákra van szükség;

- ha a térfogat 50 kg, akkor 1 csomag területének feldolgozásához 40 csomag szükséges.

Mielőtt meghatároznánk a szükséges homokbetonmennyiséget 1 m 3 habarcsban, ajánlatos figyelembe venni a felületi réteg állapotát, a keverék szükséges arányait és a bevonat vastagságát.

Ajánlatos ezt a következő paraméterek alapján meghatározni: 1 m3 homokbeton tömege 2400 kg, amelyet el kell osztani 40 kg csomagtömeggel. Kijön a teljes:

- 0,010 kocka egy zsák homokbetonban 25 kg;

- 0,017 kocka 40 kg -os homokbeton zacskóban;

- 0,021 m3 50 kg -os csomagban.

Az M300 márka előnyei

Az M300 homokbeton nagy sokoldalúságának köszönhetően érdemelte ki népszerűségét. Nagyon kényelmes, ha egy anyag különböző célokra alkalmas. Ennek a márkának a fő jellemzői a következők:

- meglehetősen nagy szilárdságú;

- elegendő sűrűség;

- külső és belső munkára való felhasználás lehetősége;

- nagy ellenállás a mechanikai kopással és ütésterhelésekkel szemben;

- egyszerű használat;

- a termékek hosszú élettartama;

- az oldat gyors megkeményedése;

- ellenáll az időjárási körülmények hirtelen változásainak;

- korrozióállóság;

- elfogadható áron.

Otthon az M300 homokbeton legegyszerűbb változatát egy vödör homok és 3,5 kg M500 portlandcement összekeverésével lehet megszerezni. Az elkészített oldat elkészítéséhez 2,3 liter vízre van szükség. Célszerű folyami homokot használni. Ha nincs ott, akkor vegyen egy kőbányát, de előzetesen mossa le a talaj és az agyag zárványaiból.

Hogyan készítsünk megoldást

Tehát megtudtuk, hogy mennyi szükséges az olyan anyag, mint az M300 homokbeton alapjának vagy esztrichének kitöltéséhez. Fogyasztása meglehetősen nagy, de általában véve megfelelőnek tűnik ennek az anyagnak a használata a lakásépítésben. Természetesen ennek az anyagnak a használatakor a dagasztást helyesen kell elvégezni. A legjobb, ha ezt a műveletet a következő sorrendben hajtja végre:

- Meleg vizet öntünk a kívánt térfogatú tartályba (+15 és +25 g között). A fogyasztásnak az oldat céljától függően 0,18-0,23 liternek kell lennie a homokbeton kilogrammonként.

- Továbbá magát a száraz keveréket öntsük a vízbe.

- A kapott masszát alaposan összekeverjük, amíg minden, még a legkisebb csomó is eltűnik. A kész keveréknek teljesen homogénnek kell lennie.

Az oldatot 2 órán belül fel kell használni. Az M300 homokbetonnal +5 és +35 fok közötti hőmérsékleten lehet dolgozni. A kész oldathoz vizet nem lehet hozzáadni. Az öntési folyamat során ajánlatos a keveréket rendszeresen átszúrni egy karóval, rúddal vagy lapáttal a légbuborékok eltávolítása érdekében.A kész keverék száradási ideje egy nap. Egy hét múlva lehet járni az esztrichen. A zsaluzatot a második napon eltávolítják az alapozásról. A homokbeton 28 nap után nyeri el végső szilárdságát, vagyis mint a közönséges beton. 2 cm -nél nagyobb esztrichvastagságú megerősítésre van szükség. Természetesen a keretet fel kell szerelni az alapozás során. Zúzott követ nem adnak a keverékhez használat közben. Szerepét a nagy homokrészecskék (3-7 mm) játsszák. A vízszigetelés a szokásos módon történik.

Mindezekből egyszerű következtetést lehet levonni. A homok-beton alapok és esztrichek drágábbak, mint a cement-homok. Ezért ajánlatos ezt az anyagot használni, ha a kész szerkezet repedésállóságára van szükség, vagy végső ára nem játszik nagyon fontos szerepet. A homokbeton például kiváló lehetőség, ha falakat építenek nem túl erős pórusbetonból és habbeton blokkokból.

Szerkezeti felületek javítása

A szerkezeti javításhoz használt EMACO nagy tapadást és zsugorodástól mentes. Ezenkívül a habarcs szorosan érintkezik a helyreállított szerkezettel.

Az EMACO szerkezeti vegyületek jellemzői

Az EMACO S66 - S88 (ömlesztett) és az S88C (tixotróp) portlandcement, kvarc homok, módosító ligatúrák és polimer szálak alapján készül. A kompozíció rostos megerősítése megakadályozza a zsugorodó repedések kialakulását, a portlandcement pedig kiváló minőségű tapadást biztosít a javítandó szerkezethez (lásd a fotót).

EMACO SFR

A kompozíciók - SFR, S150CFR (ömlesztett típus) és S170CFR (thixotropic), rugalmas fémszálakból készülnek, és sérült megerősítésű feszített betonszerkezetek javítására szolgálnak.

A nanotechnológiáknak köszönhetően olyan márkák jelentek meg, mint a Nanocrete R3, R4, R4 Fluid az Emaco kínálatában. Ezek gyorsan kikeményedő egyedi kompozíciók, amelyek lehetővé teszik nagy vastagságú javító bevonat felvitelét, ráadásul mennyezetre és függőleges felületekre.

A szükséges összetétel kiválasztása

Falazó homokbeton alkalmazása

Az M150 készülékkel való munkavégzés bizonyos szabályok betartását igényli. De ezek nem különböznek az ilyen típusú építőelegyek használatától.

Ha falról van szó, akkor teljesen meg kell szabadítani a portól és szennyeződéstől, növényi maradványoktól stb.

A fal tisztítása

Régi vakolat jelenlétében eltávolítják azokat a helyeket, ahol nem tartja szilárdan. Csak ezután lehet új megoldást alkalmazni.

A régi vakolat eltávolítása

De ehhez fel kell készülni. A falak vakolásánál az arány a következő: 10 kg M150 esetén 2 liter víz. Célszerű tisztán és hidegen bevenni, de nem nagyon, körülbelül 15 C. Ha szükséges, adhat hozzá még folyadékot.

A megoldás így készül. A keveréket (száraz) fokozatosan hozzáadjuk a vízhez, és összekeverjük. Amikor a massza homogén lesz, hagyjuk állni körülbelül 5 percig, majd gyorsan újra össze kell keverni. A köteget 2 órán belül ki kell dolgozni.

Keverjük össze az elkészítést

A vakolat felületre történő felhordásakor minden repedést és lyukat el kell fedni, ha vannak. És csak ezután egyengesse az egész felületet. Általában magát az oldatot spatulával kell felhordani és úszóval kiegyenlíteni.

Spatula alkalmazás

Ha a munkát kívülről végzik, akkor ezt megelőzően a felület megerősítését erősítő háló segítségével kell megszervezni.

Megerősítő háló alkalmazása

A М150 univerzális márkának számít a hasonló cement-homok keverékek között. Jól viselkedik különböző technológiai műveletek során. Ez a keverék szükség esetén helyettesíthet bármilyen más keveréket. Ezért keresett az építőiparban.