Tulajdonságok és alkalmazás

A hőre lágyuló polimereket polimereknek nevezzük, amelyek hevítéskor szilárd állapotból lágy, viszkózus állapotba kerülnek, és lehűléskor ismét szilárd formát öltenek. Ezeket az elemeket polimerizációs reakcióval nyerik. Ez a reakció nagy nyomáson és szennyeződések használata nélkül megy végbe. A polimerizációs reakció csak a modern kémia és a speciális berendezések révén vált lehetővé. Ezt a folyamatot természetes körülmények között lehetetlen elérni.

A hőre lágyuló polimerek tulajdonságait a monomerek csatlakoztatásának módja okozza - a csatlakoztatás egy helyen, egy irányban történik. Más szavakkal, a molekulák lineáris nézetben, több szövedékbe szövött, elágazó szerkezetű vonalban kapcsolódnak egymáshoz.

A hőre lágyuló polimerek jól olvadnak, és reagensekben és oldószerekben oldódnak. Amikor az oldószer elpárolog, az anyag megkeményedik és visszanyeri korábbi tulajdonságait. Ezt a minőséget használják különféle ragasztók, lakkok, festékek, tömítőanyagok, gitt és egyéb polimereket tartalmazó építési megoldások gyártásához.

A hőre lágyuló polimereket a következők különböztetik meg:

- poliolefinek;

- poliamidok;

- polivinil-klorid;

- fluorplasztikák;

- poliuretánok;

- polikarbonátok;

- polimetil -metakrilátok;

- polisztirol.

A polimerek, a kiindulási anyagok és a feldolgozási módszerek alapján a következő végtermékeket különböztetjük meg:

- műanyagok;

- fibrillák;

- filmek;

- burkolatok;

- laminált műanyagok;

- ragasztók.

A hőre lágyuló polimereket széles körben használják az építőiparban szigetelőanyagok, szerves üvegek, különböző sűrűségű és vastagságú fóliák és bevonatok, vékony szálak, valamint ragasztók, vakolatok és hőszigetelő anyagok kötőalapjaként.

A különböző alakú palackok és edények, tartályok, csövek, irodai berendezések alkatrészei, számítógépek és elektronikus berendezések polimerekből készülnek. Ezeket padlóburkolatok - linóleum, csempe, alaplap, dekoratív dekoratív fólia, falpanelek és műanyag - gyártásában is használják.

Hasonlítsa össze hasonló kabátanyagokkal

Hosszú ideig műbőrből és bőrből készült helyettesítőket és szintetikus anyagokat készítettek. Kellemetlen szaguk volt és nem szép megjelenésük. Gyors kopásnak voltak kitéve.

Poliuretán vagy műbőr: melyik a jobb

Ennek eredményeként az emberek bizalmatlanok lettek az ilyen típusú dolgokban. A modern gyártási technológiák nagyban javíthatják az emberek hozzáállását az öko-bőrhöz.

A poliuretán fajtái

A poliuretán fajtái

További információ! Az ökobőr első mintái 1963-ban készültek az USA-ban.

Az ökobőr poliuretánt tartalmaz. Ez egy finom porózus poliuretán réteg, amely pamut vagy poliészter alaphoz van ragasztva. Ha ezeket kombinálják, olyan mintát kapunk, amely textúrájában erősen hasonlít a bőrre. Vizuálisan nem lehet megkülönböztetni a természetes anyagtól. Ez csak a varratos oldalon különbözhet.

Poliuretán szövet vagy mi az, ha megérinti, megtudhatja. Ez az anyag jó rugalmassággal rendelkezik. Szép tapintású. A poliuretán felső réteg vastagsága befolyásolja az anyag minőségét. Minél nagyobb a réteg, annál erősebb lesz a termék. A merevség is ettől függ.

Poliuretán kesztyű

Poliuretán kesztyű

Az ökobőr számos pozitív tulajdonsággal rendelkezik:

Jó légáteresztő képesség. A légáramlás áthalad a mikropórusokon

Ez különösen fontos kabátoknál és cipőknél.

Vízálló.

Hővezetés.A természetes bőrhöz képest az év bármely szakában fenntartja a kívánt hőmérsékletet.

Fagyállóság

-35C -ig ellenáll. Napfény hatására nem fakul.

Az ebből az anyagból készült termékek nem veszítik el megjelenésüket.

Az öko-bőrnek nincs kellemetlen szaga.

Nem okoz allergiás reakciókat.

Nem tartalmaz káros PVC elemeket és lágyítószereket.

A gyártás során az állatok nem sérülnek.

Megfizethető ár a valódi bőrhöz képest.

Az öko-bőrből a következőket készítik:

- Ruházati kabátok, szoknyák.

- Kesztyű tartozékok.

- Cipő.

- Bútor kárpitozás.

A PU anyag könnyen kezelhető. Kiváló vágás és csúszásmentes.

Fontos! Klórtartalmú anyagokat nem szabad használni az ökobőr tisztítására. Eco bőr megjelenés

Eco bőr megjelenés

Eco bőr megjelenés

Mínuszok:

- A felületet érő víz nyomokat és foltokat hagy.

- Ha az anyag nem megfelelően készült, akkor képes felszívni a festéket az anyagból.

- Sérülés esetén a szövetbázis kijön.

- Vízlepergető kezelést igényel a hosszú élettartam érdekében.

Mesterséges bőr - állati bőrből készül, és számos eljáráson megy keresztül vegyszerek hozzáadásával. Az eljárások típusai:

- Áztatás.

- Hamvasztó.

- Barnulás.

- Festmény.

Mindezeket a folyamatokat vegyi anyagokkal végzik. Nagy kárt okoznak a környezetben. A valódi bőrből készült termékeket tekintély jelének tekintik, és sok pénzbe kerülnek.

Bőr

Bőr

A természetes bőr egyetlen pozitív tulajdonsága a tartóssága és szilárdsága. A gondozása sok időt és erőfeszítést igényel.

Az anyagok közötti különbség vizsgálatával a vevő maga döntheti el, hogy mi a legjobb neki.

Poliészter vagy poliuretán: melyik a jobb

A poliészternek van néhány előnye:

- Vízállóság.

- Nincsenek tabletták, fújások vagy egyéb problémák az anyag felületén.

- Ellenáll a szennyeződésnek.

- Nem deformálódik.

- Erős és tartós.

A poliészter ruházatot jelenleg a legnépszerűbbnek tartják. Sokkal több előnye van, mint hátránya.

Jegyzet! A poliésztert és a poliuretánt összehasonlítva a különbség nem különösebben észrevehető.

Holofiber vagy poliuretán hab: melyik a jobb

A holofiber egy poliészterből készült kémiai szál. Csak a moszkvai Termopol gyárban gyártják. Szűk tapintású töltőanyag szintetikus szálakból. A gyártás során fellépő hőhatás a kulcs a kiváló teljesítményhez. Matracok és párnák készítésére használják. Alacsony költséggel töltik fel a matracot. A Holofiber matracok praktikusak, és súlyuktól függetlenül helyesen osztják el a test terhelését.

Holofiber matrac

Holofiber matrac

Fontos! Gyakran felmerül a kérdés: struttofiber vagy holofiber, melyik a jobb? Minőségileg nagyon hasonlítanak egymásra. A matracok töltésére poliuretán habot vagy PU habot is használnak

Sokkal korábban jelent meg, mint a Holofiber. Forradalmi felfedezés lett ebben az iparágban

A matracok töltésére poliuretán habot vagy PU habot is használnak. Sokkal korábban jelent meg, mint a Holofiber. Forradalmi felfedezés lett ebben az iparágban.

Olcsó ára, különböző merevsége és rugós matracokhoz alkalmas. A nem rugós változatban merevebb habgumit használnak. Alkalmas nagy súlyú embereknek.

A PU hab töltőanyagot olcsónak és praktikusnak tartják a piacon. Ennek köszönhetően nagyon népszerű a lakosság körében.

Mi az a műanyag?

A hazai állami szabványnak megfelelően:

Ha eltávolítja az első "műanyag" szót egy ilyen összetett definícióból, akkor talán nem is sejti, miről van szó. Nos, próbáljuk meg egy kicsit kitalálni.

A "műanyagokat" vagy "műanyagokat" azért nevezték így, mert ezek az anyagok képesek hevítésre lágyulni, műanyaggá válni, majd nyomás alatt bizonyos formát kaphatnak, amely megmarad a további hűtés és megkeményedés után.

Bármely műanyag alapja egy polimer (ugyanaz a "nagy molekulatömegű szerves vegyület" a fenti definícióból).

A polimer szó a görög poly (sok) és meros (alkatrészek vagy linkek) szavakból származik. Ez egy olyan anyag, amelynek molekulái nagyszámú azonos, egymással összekapcsolt linkből állnak. Ezeket az egységeket monomereknek nevezik ("mono" - egy).

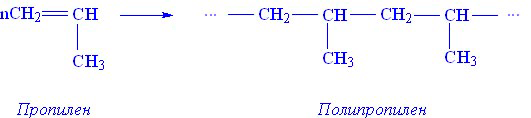

Ez például úgy néz ki, mint egy polipropilén monomer, az autóipar leggyakrabban használt műanyag típusa:

A polimer molekuláris láncai szinte végtelen számú ilyen darabból állnak, amelyek egy egészbe vannak kötve.

Polipropilén molekulaláncok

Polipropilén molekulaláncok

Eredet szerint minden polimer szintetikusra és természetesre oszlik. A természetes polimerek képezik az összes állati és növényi szervezet alapját. Ide tartoznak a poliszacharidok (cellulóz, keményítő), fehérjék, nukleinsavak, természetes gumi és egyéb anyagok.

Bár a módosított természetes polimerek ipari alkalmazásokat találnak, a legtöbb műanyag szintetikus.

A szintetikus polimereket kémiai szintézissel állítják elő a megfelelő monomerekből.

A nyersanyag általában olaj, földgáz vagy szén. A polimerizáció (vagy polikondenzáció) kémiai reakciója eredményeképpen a kiindulási anyag sok "kicsi" monomerje összekapcsolódik, mint a gyöngyök egy szálon, "hatalmas" polimer molekulákká, amelyeket ezután öntenek, öntenek, préselnek vagy fonnak késztermékké.

Így például a polipropilén műanyagot éghető propiléngázból nyerik, amelyből lökhárítókat készítenek:

Most már valószínűleg sejtette, honnan származnak a műanyagok nevei. A monomer nevéhez a "poli" ("sok") előtagot kell hozzáadni: etilén → polietilén, propilén → polipropilén, vinil-klorid → polivinil-klorid stb.

A nemzetközi műanyag rövidítések kémiai nevük rövidítései. Például a polivinil -kloridot PVC (polivinil -klorid), polietilén - PE (polietilén), polipropilén - PP (polipropilén) jelöléssel látjuk el.

A műanyagok a polimer (más néven kötőanyag) mellett különféle töltőanyagokat, lágyítószereket, stabilizátorokat, színezőanyagokat és más anyagokat is tartalmazhatnak, amelyek bizonyos tulajdonságokkal, például folyékonysággal, plaszticitással, sűrűséggel, szilárdsággal, tartóssággal stb.

Gyártástechnológia

Mi a poliamid és hogyan készül? A szintetikus anyag létrehozásának folyamata kétféleképpen történik:

- A kaprolaktám polimerizációja, amely lineáris polimerré történő átalakítást foglal magában.

- Hexametilén -diamin és sav (adipinsav) polikondenzációs reakciója, amely után poliamidok képződnek.

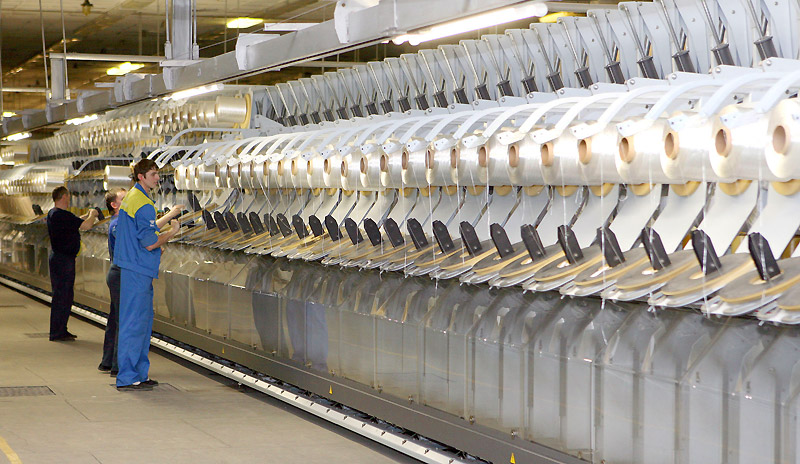

Poliamid szálgyártás

Poliamid szálgyártás

Mindkét módszert folyamatosan vagy rendszeres időközönként hajtják végre. A folyamatos folyamat gyakoribb, és kézzelfogható különbség van a 2 mód között. A poliamidok folyamatos gyártása a következő lépéseket foglalja magában:

- Készítmény. A sót és a hexametilén -diamint adipinsavból nyerik. Ennek az összetevőnek az előállításához a savat metanollal kombinálják egy olyan berendezésben, amely keveri és melegíti a keveréket.

- Polimerizáció. A kapott oldat a polimerizációs rekeszbe kerül. Háromféle oszlop létezik: L alakú, egyenes és U alakú. A kaprolaktámot az oldattal az oszlopra visszük át. A reakció eredményeként forralás következik be.

- A polimer olvadt anyagként jön ki az oszlopból, majd lehűtjük. Ehhez fürdőket használnak.

- A szalagokra szétválasztott polimer a darálóhoz kerül.

- Az őrlés eredményeként kapott morzsát forró vízben mossák és megtisztítják a szennyeződésektől.

- A morzsát vákuum típusú szárítóhelyeken szárítják.

A folyamatos polikondenzáció hasonló a polimerizációhoz. A különbség a forrásanyag feldolgozásának elvében rejlik.

- A só megszerzésének folyamata hasonló, azonban miután megkapta, kristályosodik és morzsák formájában megy tovább, és nem oldat.

- A láncreakciót autokláv reaktorban hajtják végre - egy henger alakú berendezésben, keverő mechanizmussal.

- A polikondenzáció tiszta nitrogén részvételével történik. A folyamat időtartama 1-2 óra. A nyomást ezután egy órán keresztül csökkentjük, majd a reakciót újra végrehajtjuk. A teljes idő 8 óra.

- Miután a kapott poliamidot leszűrtük, lehűtöttük és összetörtük. Az anyagot szárítják is forró levegővel.

Fontos! Az anyagnak többféle felszabadulási formája van. Poli-e-karbamidok-morzsa formájában, poli-z-benzamidokat granulátumokban állítanak elő

További feldolgozás után poliamidokat kapunk rúd (9 mm -től 200 mm -ig), különböző vastagságú lemezek és perselyek formájában.

Poliuretán tulajdonságok

Kétféle nyersanyagon alapul - poliol és izocianát. Ez a szintetikus polimer anyag a poliészter -poliolok csoportjába tartozik, tulajdonságai és műszaki jellemzői a molekulaszerkezettől függenek. Ezenkívül a poliuretán elasztomer, olyan anyag, amely nyújtás után visszatér eredeti állapotába.

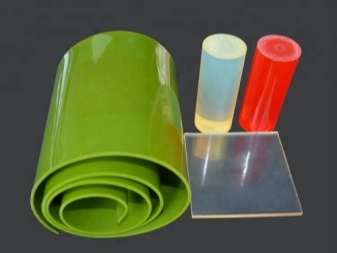

Tehát a poliuretánnak több különböző állapota van, viszkózus folyadék, lágy gumi, kemény műanyag formájában készül, nagy vagy alacsony rugalmasságú lehet.

Függetlenül attól, hogy milyen formában mutatják be az anyagot, a termikus vagy mechanikai hatások hatására nem változik tovább, ha szükséges, a termék például nyújtható, de ezt követően mindig visszatér eredeti formájához. A poliuretán ellenáll a kémiai folyadékokkal, olajokkal, UV -sugarakkal, baktériumokkal és gombákkal való érintkezéssel is. Sikeresen használják a Távol -Északon és a forró országokban, a hidraulikus eszközök gyártásában és az űriparban, az építőiparban és a mérnöki munkában.

A fluoroplasztika osztályai és műszaki jellemzői

Manapság számos fluoroplasztikus márka létezik, amelyek különböznek a molekulák méretétől és számától. Tekintsük a legnépszerűbb márkákat és műszaki jellemzőiket:

- A Fluoroplast-2 (polivinilén-fluorid) nagy szilárdsággal és rugalmassággal rendelkezik, ellenáll az agresszív vegyi anyagok hatásának. Leggyakrabban csővezetékekben és vegyszerek tárolására szolgáló tartályok gyártásához használják. Vannak az anyag módosításai más anyagok hozzáadásával, akkor az M betű szerepel a jelölésben.

- A fluoroplaszt-3 (politrifluor-klór-etilén) nagy szilárdsággal és keménységgel különbözik, jól olvad, lágyít, alakját megváltoztatja magas hőmérsékleten, ellenkezőleg, ellenáll az alacsony hőmérsékletnek. Korróziógátló bevonatok részeként használják. Van egy módosított fluoroplasztikus-3 F-3M jelöléssel.

- A Fluorolast-4 (politetrafluoretilén) a legnagyobb sűrűségű a többi fluoroplasztika között, ellenáll a magas hőmérsékletnek (ellenáll a 260 fokos felmelegedésnek), erősen hidrofób és alacsony porozitású. Manapság a fluoroplasztikus-4 több fajtája létezik, például F-4PN, F-4O, F-4D és mások. Mindegyiknek megkülönböztető tulajdonságai vannak, amelyek meghatározzák alkalmazásukat egy adott területen.

- A Fluoroplast-40 tulajdonságai hasonlóak az F-4-hez, ellenállnak az agresszív vegyi anyagoknak, nem engednek át UV-sugarakat, és nem gyúlékonyak. Kétféle típusban készül-F-40P és F-40Sh.

A felsorolt fluorplasztikák fő műszaki jellemzőit a táblázat tartalmazza.

| A fluorplasztikák műszaki jellemzői | ||||

|---|---|---|---|---|

| Anyag neve | Sűrűség, kg / m3 | Használja a hőmérsékletet, Cº | Ellenállás, Ohm * m | Nyúlás, MPa |

| Fluoroplaszt-2 | 1 780 | – 45/+150 | 1 010 – 1 013 | 44 – 55 |

| Fluoroplaszt-3 | 2 090 – 2 160 | – 195/+190 | 1 015 – 1 017 | 35 – 43 |

| Fluoroplaszt-4 | 2 150 – 2 240 | – 260/+160 | 1 017 – 1 018 | 16 – 35 |

| Fluoroplaszt-40 | 1 700 | – 200/+200 | 1 016 | 27 – 50 |

Oroszországban hosszú évek óta fluoroplasztikákat gyártanak nagy mennyiségben a vegyi üzemekben. A polimerek alkalmazási köre rendkívül széles és műszaki jellemzőiknek köszönhető.Az anyag számos kivételes tulajdonsággal rendelkezik, amelyeknek köszönhetően a legkülönbözőbb iparágakban igény van rá, és az iránti kereslet csak nőtt az elmúlt években, és ennek megfelelően a termelés részesedése az ország vegyiparában is növekszik.

A poliuretán tulajdonságai, jellemzői

A poliuretán (PU), amelyet nagy rugalmasság és viszkozitás jellemez, az elasztomerek csoportjába tartozik. Ezek az anyagok képesek terhelés alatt megnyúlni (feszültség), és a terhelés eltávolítása után szerkezeti változások nélkül visszatérhetnek eredeti állapotukba.

Ha figyelembe vesszük a "poliuretán - gumi" párost, akkor az első anyag jobb a másodiknál:

- rugalmasság - a poliuretán szakadási nyúlása kétszer akkora;

- erő - az erő kétszer akkora;

- kopásállóság - a poliuretán kopásállósága háromszor nagyobb;

- ózonállóság - nem romlik az ózonnal való kölcsönhatás során.

A poliuretán lemezeket, rudakat és más termékeket fizikai -kémiai tulajdonságaik különböztetik meg, amelyek meghatározzák a különféle iparágakban való felhasználásuk lehetőségét:

- a poliuretán semleges számos savval, oldószerrel szemben, ezért használják: nyomdákban (tekercsnyomtatók), a vegyiparban, kémiai reagensek tárolására;

- a nagy keménység (körülbelül 98 egység a Shore -skálán) lehetővé teszi, hogy fém helyett használják, ahol nagy a mechanikai terhelés. Például: hernyógépek vezető szerkezeti elemeinek gyártásához;

- az elasztomer nagy ütésállósággal, rezgésállósággal rendelkezik. Ezek a tulajdonságok lehetővé teszik, hogy hajtószíjak, szállítószalagok, rugók, bányászati sziták szitái, csappantyúk és egyéb termékek gyártásához használják fel;

- a nagy nyomással szembeni ellenállás lehetővé teszi a nagy szilárdság használatát mandzsetta, gyűrű, persely, bélés, olajtömítés gyártásához;

- A PU alacsony hővezető képességgel rendelkezik. Megtartja rugalmasságát negatív hőmérsékleten -50 ° C -ig. 110 ° C -ig is működik, és akár rövid, akár 140 ° C -os hőmérséklet -emelkedést is elvisel. Ez lehetővé teszi a polimer felhasználását hűtőraktárak szigetelésére, poliuretán kerekek vagy poliuretánnal gumírozott (gumírozott) kerekek gyártására;

- A benzin és olaj hatásaival szembeni ellenállás miatt a fent említett gumírozott kerekek élettartamuk szempontjából előnyösebbek, mint a gumik és a gumik. Az olajiparban használt poliuretán tömítések az élettartam szempontjából is előnyösek;

- a poliuretánok dielektrikumok, ezért a poliuretán bevonat nemcsak víz-, hő-, hanem elektromos szigetelést is biztosít;

- kémiai inaktivitás, penészállóság, mikroorganizmusok ellenállóbbá teszi az élelmiszeriparban, gyógyászatban való alkalmazást;

- A poliuretán lemezek, perselyek, rudak és egyéb termékek többszörös deformáción eshetnek át anélkül, hogy megváltoztatnák a szilárdsági tulajdonságokat. Hosszú élettartam, megbízhatóság miatt az ilyen termékek iránti kereslet nagyobb a gumitársaikhoz képest. Különféle iparágakban lehet poliuretán bevonattal ellátott kerekeket, tekercseket, görgőket, tengelyeket, valamint gumírozott malomdobokat vagy közvetlenül csiszolófelületeket gyártani.

Összesít. A poliuretán alkatrészek kevésbé érzékenyek az öregedési folyamatokra, ellenállnak a környezeti hatásoknak, a nedvességnek, a kémiai elemeknek, a kopásnak és a korróziónak. Tulajdonságaikat tekintve nem rosszabbak a fémnél, a műanyagnál és felülmúlják a gumitermékeket.

Poliuretánok alkalmazása

A nagy termékeket fröccsöntött poliuretán hőre lágyuló elasztomerekből állítják elő, például kopásálló gumiabroncsokból, szerkezeti, karosszériás és műszaki termékekből, valamint a gumitermékek számos helyettesítőjéből.Továbbá gyártanak ütéscsillapító és csillapító elemeket minden iparág számára, mint például szállítószalagok, hajtószíjak, csúszásmentes felületek, különféle rugalmas görgők és görgők, tömítések, ütközők és ütközők stb. A PU termékeket tulajdonságaik és különösen kopásállóságuk miatt sikeresen használják a nagy terhelésű eszközökben és mechanizmusokban. Az iparágak között szerepel a vasút, az autóipar, a mérnöki tevékenység, a lábbeli, az orvosi, a sport és mások.

3. ábra. Kopásálló poliuretán hengerek

A folyékony poliuretánt, amely spray formájában is kapható, különféle szerkezetek és mechanizmusok szigetelésére használják, például személygépkocsik, teherautók, nyílások stb. Ezenkívül számos tömítőanyag, ragasztó, lakk, festék és egyéb felületi szigetelő és díszítő szer összetevőjeként használják.

Annak ellenére, hogy a poliuretán elasztomereket széles körben használják, a PU műanyagok piacának nagy részét a poliuretánhab foglalja el. A csövek hőszigetelése mellett a PPU -t szinte bármilyen felületre permetezik, szendvicspanelek és más könnyű és tartós építőanyagok előállítására. A PPU -t hűtők, hűtőszekrények, tárolók hőszigetelésére is használják; a villamosmérnöki munkában és az autó belsejének, kormányainak gyártásában; repülőgépgyártásban, autóépítésben stb. A puha poliuretán hab páratlan anyag a bútorok és a könnyűipar számára.

Mire használják?

A tudósok felfedezték, hogy a poliuretánból vékony szálak készíthetők, és így jelent meg először a nejlon, amelyből harisnya készül. Az évek során spandex szálakká fejlesztették. A mai fejlődésnek köszönhetően a technológiák lehetővé teszik a poliuretán szövetek széles skálájának gyártását: a mesterséges bőrtől (beleértve a velúr vagy velúr) és a felsőruházathoz és kárpitozáshoz használt eco-bőrtől a táskákig, kabátokig, szoknyákig és ruhákig, különféle kiegészítőkig, gyógyászati termékekig és a sport. Ezenkívül az anyagot kényelmesebb, tartósabb és időjárásálló berendezések, például munkaruhák, sportkabátok és esőkabátok, cipők és talpbetétek készítésére használják.

Tény! A hőre lágyuló poliuretán elasztomereket különböző szálakká alakíthatjuk. Amikor fonják, rugalmas anyagot termelnek, amelyet spandexnek neveznek. Rugalmas anyagok kellenek a zoknikhoz, melltartókhoz, tartóhüvelyekhez, fürdőruhákhoz, sportfelszerelésekhez és egyebekhez.

Innovatív technológiák az állatokkal való kegyetlenség ellen, és a PU bőr fenntarthatóbb megoldássá teszik, kevesebb természeti erőforrással. A poliuretán szöveteket számos iparágban használják, kémiai összetételüktől és a gyártási folyamat során kapott tulajdonságoktól függően.

Ezek a fő anyagok a következő termékekhez.

- Ruházat, cipő és táska (beleértve az ipari termelés védő overallját is).

- Textíliák a bútorokhoz és az autóiparhoz (kárpitok, puha töltőanyagok, matracok).

- Orvosi kellékek (kesztyűk, felfújható matracok).

- Úszásra és turizmusra szolgáló termékek (mentőmellények és csónakok, membránkabátok és cipők).

- Baba termékek (újrafelhasználható pelenkák).

Az L. Gore and Associates 1976-ban szabadalmaztatta a Gore-Tex-t, egy vízlepergető, mégis lélegző anyagot. Azóta orvosi implantátumokban, huzalszigetelésben, valamint ruházatban és cipőben használják. A Gore-Tex membrán meglehetősen jól ismert márkává vált, amely sí- és hegymászóruházatot és lábbelit, kabátot és overallt kínál a szabadtéri szerelmeseinek. Az ilyen berendezések hatékonyan visszatartják a nedvességet minden időjárási körülmények között.

A poliuretán szövet könnyű, lélegző és nem lélegző. Általában legalább 100 cikluson át megőrzik tulajdonságaikat egy mosógépben, anélkül, hogy károsítanák az anyagot.Az anyaggal könnyű dolgozni, és eredetileg olyan kórházakban való használatra fejlesztették ki, ahol tartós, vízálló, újrafelhasználható ruhára volt szükség.

Káros a poliuretán?

Energiatakarékos tulajdonságai miatt a poliuretán biztonságos anyagnak minősül.

Környezetbarátságának értékelésekor azonban érdemes figyelembe venni ennek az elasztomernek a károsodásának lehetőségét folyékony és szilárd állapotban. Amint a gyakorlat kimutatta, száraz formában ez a poliol nem bocsát ki káros anyagokat.

Veszélyes gőzök csak akkor lehetségesek, ha az anyagot helytelenül kezelik.

A gyártási technológia megsértése azonban a következő mérgező füstök felszabadulását eredményezheti.

- Izocianátok. Ezek az anyagok a festék és lakk, habtermékek részét képezik. Jelenlétük asztma kialakulásához vezethet speciális védelem hiányában.

- Amin katalizátorok, amelyek fokozott érzékenységet, ingerlékenységet és homályos látást okoznak. Folyamatos belélegzés esetén ezek az anyagok fekélyeket, a nyálkahártya irritációját, a száj, a torok és a nyelőcső égését okozzák.

- Poliol. Mérgező hatását csak élő szervezettel való közvetlen érintkezésben képes megnyilvánítani, mégpedig lenyeléskor. A poliolmérgezés hányás, mérgezés és görcsök formájában nyilvánul meg.

- Tűzálló. Ez az anyag fokozatosan halmozódik fel a szervezetben, utána mérgezést okoz.

A fentiekből következően arra a következtetésre juthatunk, hogy a poliuretán csak akkor ártalmas az egészségre, ha nem megfelelően használják. Ez gyakran előfordul, ha gyenge minőségű szórófejeket használ, valamint speciális védelem hiányában működés közben.

Sokan aggódnak a lakóépületekbe szerelt poliuretán veszélyei miatt. A felhasználók félelmei hiábavalók, mivel az áruk ezen kategóriája számos biztonsági teszten megy keresztül, mielőtt értékesítésre kerül. Problémák csak akkor merülhetnek fel, ha az elasztomert olyan gyártótól vásárolják, amely nem rendelkezik minőségi tanúsítvánnyal.