Gyártás és csomagolás

A cement előállítása és csomagolása hosszú folyamat, amely csúcstechnológiájú berendezéseket és ellenőrzést igényel. Eredete a mészkőbányákban rejlik. Kétféle mészkövet használnak. Az első a felszín közelében, több tíz centiméter mélyen található. Ez az úgynevezett "másodrendű" mészkő, de már tartalmaz vasat, alumínium-oxidot, szilíciumot és más ásványokat. Egyedülálló tulajdonságokat adnak a cementkeverékeknek.

A gyártásban mindkét típust használják, mind tisztán, mind különböző arányban kombinálva egymással és további összetevőkkel. Az első osztályú és a másodosztályú anyag aránya, valamint az adalékanyagok típusa és mennyisége határozza meg a cement márkáját és költségét. A mészkő természetes állapotában szilárd monolit. Robbanóanyagokkal apró darabokra törik, mészkőrétegekbe fektetik a kőbányában, majd rakodók gyűjtik össze. A töredékek mérete különböző lehet, a kis kavicsoktól az egész építőelemig. Ebben a formában cementgyárakhoz mennek.

Az üzemben az alapanyagok elsősorban az „elsődleges zúzóhoz” kerülnek. Ebben nagy töredékeket teniszlabda méretűre zúznak össze. A nagy töredékek őrlése során a víz belép a zúzóba, hogy a por ne emelkedjen fel, és vele együtt a mészkő tömege sem veszik el. A zúzott köveket szállítószalagon keresztül egy másodlagos zúzóhoz továbbítják. Benne van a kőzet "őrlése" zúzott kő méretű darabokra. Az első és a második osztályt külön -külön zúzzák össze.

Ezután nyers keveréket képeznek a különböző minőségű cementhez. Keverés után a kész "kupacokat" a hengermalomba küldik. A mészkő őrlése során adalékanyagokat használnak: porított magnézium, szilícium és alumínium -oxid, ha nem elegendő mennyiségben vannak benne a mészkőben. A malom kőlisztre őrli a sziklát. Ez a kőliszt az előmelegítőbe kerül. Kevesebb mint egy perc alatt felmelegszik 80 Celsius fokról 800 fokra.

Az előmelegítőben szétválasztják a felesleges alkatrészeket, és marad az építésre alkalmas mész. A hengeres tűztérhez megy. A tűzhely alja 1700 fokra melegszik fel. A kemencében lévő masszát kis "üveg" golyókká olvasztják, amelyeket klinkereknek neveznek. Amikor elhagyja a sütőt, gyorsan lehűtik őket hideg levegő áramlásával 70-80 fokra. A gyors a kulcs. Ha lassan lehűl, a keverék rossz minőségű. Ez a minőségi cement alapanyaga.

A kihűlt "üveggolyók" a feldolgozás utolsó szakaszán - a végső zúzáson - mennek keresztül. Valójában ez a kemény klinkerek őrlése különböző átmérőjű acélgolyók között, amelyekből körülbelül másfél tonna van egy zúzóban. A klinkerek őrlésekor csomós gipszet adnak a kőliszthez. Lassítja a hígtrágya keményedési folyamatát. A darálóból kilépő porkeverék cement. Egyes gyártók lágyítószereket adnak hozzá az erősség növelése érdekében.

A cementzsákoknak ritkán van 10-15 kg-os kis térfogatuk. Általában a minimális súly 25 kilogramm, a legtöbb futó pedig 50 kg. Az 50 kilogrammos zsákokat karcsúnak nevezik. Néha vannak nem szabványos térfogatok 30, 35, 42, 46 kg. A csomagolózsák több réteg (2-5) kézműves papírból áll. Szintén gyakoriak az ipari méretű építési csomagolóedények - nagy zsákok. Ezek lágy tartályok nagy szilárdságú polipropilénből vagy nylonból, merevítő bordákkal és bélésekkel vagy anélkül. A cement tömege nagy zsákban 300-3000 kg.

A nagy zsákoknak számos előnye van a hagyományos csomagoláshoz képest:

- a cement nagykereskedelmi beszerzése csökkenti a keverék 1 kg árát;

- a lágy tartályok hevederekkel vannak feltöltve;

- Nagy teherbírásúak, újrafelhasználhatók és újrahasznosíthatók;

- a polipropilén héj meghosszabbítja az eltarthatóságot, mivel megvédi a cementet a külső környezet negatív hatásaitól;

- a tartályok béléssel kiegészíthetők a hőállóság érdekében, antisztatikus, vízálló, UV-védelemmel.

Keverési arányok

Van egy klasszikus változata a keveréknek, amelyet 1: 3 - 1 rész cement és 3 rész homok aránya határoz meg. Mindkét komponenst először szárazon összekeverjük egymással, majd részletekben vizet adunk ehhez a keverékhez. Mindezt alaposan összekeverjük, amíg oldatot nem kapunk, konzisztenciája hasonló a sűrű tejfölhöz. Ügyeljen arra, hogy a kész keveréknek 15 percig sűrűsödjön, majd keverje újra.

By the way, a cement-homok habarcs "él" nem több, mint 1,5 óra. Ezután elkezdi elveszíteni a nedvességet és kiszárad. Tehát egy kis tétel indokolt döntés.

A komponensek összekeveréséhez ajánlatos építőkeverőt vagy speciális tartozékkal ellátott fúrót használni. Ha nagy mennyiségű anyagra van szüksége, például alapozáshoz, javasoljuk, hogy a főzési folyamatot betonkeverőben végezze.

Az oldat fő összetevői:

A cement összehúzó összetevő. Papírzacskóban kell lennie. Az építési folyamat megkezdése előtt ajánlott megvásárolni. Vagyis "frissnek" kell lennie. Valójában a hosszú távú tárolás során ez az anyag megsül, ami azt jelenti, hogy elveszíti tulajdonságait. A homok töltőanyag. Itt egy minőségi probléma van. A homokban ne legyen idegen anyag. Ez különösen igaz az agyagra. Ezért ajánlott folyami homokot vásárolni

A durva frakciót nem használják vakolat előkészítésére, bár az alapozási megoldásokban kiválóan működik. A víz az alap, ezért tisztának kell lennie. Ennek fő követelménye a savas és olajos szennyeződések hiánya.

A megoldás márkájának megválasztásának jellemzői

Most áttérhet az arányokra, és olyan mutatóval foglalkozhat, mint a megoldás márkája:

- A falazat összetétele M100 márkájú. Különböző anyagokból készült téglából vagy blokkból készült falak és védőszerkezetek építésére használják. Ehhez M400 cement és homok szükséges, amelyeket 1: 4 arányban kevernek össze.

- A falazat szilárdságának növeléséhez vegye be az M200 márka megoldását. Ehhez kétszer kell csökkentenie a homok mennyiségét.

- A padlólapok kiegyenlítéséhez az M300 -as oldatminőséget használják. Ehhez használhat M400 vagy M500 cementet víz és homok hozzáadásával 1: 3: 0,5 arányban.

- A falak vakolásához pontosan ugyanazt a habarcsot használja, mint fent, csak a cement mennyiségének enyhe növelésével. Például lehet 1,2-1,5. A gipszoldatokat gyakran mésztej hozzáadásával készítik. Ebben az esetben az anyag szilárdsága csökken, de plaszticitása nő. Ebben az esetben a cement-homok-tej arány 1: 5: 2 lesz.

Standard arányok

Vannak bizonyos technológiai szabványok, amelyek szabályozzák az építési keverék összetevőinek arányát. Íme három példa:

- Az esztrich oldatának elkészítéséhez használja az 1: 2-1: 6 arányt. Ebben az esetben a víz mennyisége nincs feltüntetve, hanem csak a cement-homok arány van feltüntetve.

- Az alacsony emelkedésű épületekben leggyakrabban 1: 3 vagy 1: 4 megoldásokat használnak.

- Felállított szerkezetekhez - 1: 3 és 1: 6 között.

Miért nincs előírva a víz a szabványokban? A helyzet az, hogy könnyű hibázni a vízmennyiséggel. Végül is a homok nedves lehet, és a nedvesség mértékét otthon nem lehet meghatározni. Az üzemben azonban ezt a mutatót szigorúan ellenőrzik. Mit tud ajánlani azoknak, akik kézzel készített megoldásokat használnak? Ehhez jobb megduplázni a tételt, ha az első folyékonynak bizonyult. Csak adjon hozzá cementet és homokot a szabványnak megfelelően, de csökkentse a víz mennyiségét.

Manapság a burkolólapok és a kő kész ragasztókeverékekre kerülnek, ami nagyban leegyszerűsíti a kompozíció előkészítésének folyamatát. De mivel minden cement-homok habarcsot figyelembe veszünk, ezt a falazóanyagot nem szabad figyelmen kívül hagyni. Jelöljük csak meg az arányokat - 1: 2,4: 0,4. Itt van egy ilyen nem szabványos arány.

A termelés jellemzői

Amint az emberek házakat kezdtek építeni, szükségük volt egy olyan kompozícióra, amely köveket és egyéb építőanyagokat tarthat össze. Eleinte közönséges agyag volt, de az ilyen lakások rövid életűek voltak, és maga az épület is nagyon bemutathatatlannak tűnt.

Kicsit később az építők felfedezték, hogy a mészhabarcsnak is vannak bizonyos kötési jellemzői - ezt a felfedezést az ókori görögök és rómaiak tették, és az utóbbiak észrevették, hogy ha vulkáni hamut adnak a mészhez, a falazat valóban monolitikus lesz.

A meszet Oroszországban is használták, agyaggal és vízzel keverve. A 19. század elején kísérletileg létrehozták az épületkeveréket, amely paramétereiben közel áll a modern kompozíciókhoz.

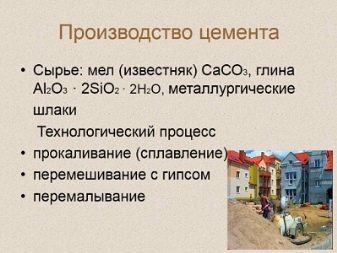

Tehát a cement az agyag és mészkő komponensekből álló anyag meghatározása. Ezeket összekeverik és hosszan tartó hőkezelésnek vetik alá, majd a kapott masszát por alakúra őrlik.

A keverék szürke árnyalatú, és vízzel kölcsönhatásba lépve oldatot képez, amely szárításkor szilárd lesz, mint a kő. Exkluzív tulajdonsága, hogy a massza csak magas páratartalom mellett keményedik meg, és ez a folyamat még víz alatt is megtörténhet. Ez egyébként a fő különbség a cement és sok más kötőanyag között.

Például a gipsz és a mész csak a levegőben nyer erőt. A beton összetételében pedig nem annyira keményedik meg, mert a víz elpárolog, hanem a porral való reakciója miatt: ebben a pillanatban hő szabadul fel, és szilárd vagy kristályos anyagok képződnek. Éppen ezért magát a keveréket összekeverjük gyakran kapunak, és egyáltalán nem oldódásnak.

Monolitikus massza keletkezik a cement hidratálása miatt, a betont nem szabad szárítani a tűző napon - egyszerűen "törik", megreped és nagyon gyorsan morzsolódni kezd.

Maradjunk még egy kicsit a gyártás jellemzőiről.

Az első szakaszban a mészkövet betakarítják, a krétát, a márgát és a mésztufákat tartják a legjobbnak, de mindenféle gipsz és dolomit nem ajánlott - erősség cement ezek alapján kívánnivalót hagy maga után. Ezután a nyersanyagot 3: 1 arányú agyaggal keverik össze, és a kapott keveréket 1400-1500 fokra felmelegített forgókemencébe küldik.

3-4 óra elteltével a készítmény elhagyja a kemencét, ebben a pillanatban különböző méretű csomók halmaza-ez cementklinker, majd 100 mikronnál kisebb részecskékké zúzzák össze, ebben a szakaszban 6% -os gipsz hozzá a készítményhez - ez szükséges ahhoz, hogy a cement ne szívja fel a nedvességet a levegőből.

A gipszen kívül más aktív komponenseket is bevezetnek a készítménybe, amelyek javítják a cement teljesítményjellemzőit, és lehetővé teszik a felhasználást az építőipar széles skálájában: minden adalékanyag bizonyos paramétereket ad a cementnek, például vízlepergető vagy gyors -keményedő építőanyagokat, és az ASG -vel együtt betont termelnek.

Gyártók

A modern építőanyag -piac meglehetősen nagy választékot kínál különféle keverékek és porok számára bizonyos feladatokhoz. Érdemes olyan megbízható gyártók termékeit választani, akik garantálják a kiváló minőségű alkatrészeket és azok technológiának megfelelő létrehozását.

"Monolit"

Egy nagy gyártó, amely cement-homok keverékeket gyárt és értékesít egy kirovi üzemben.A választék elég nagy, megbízható és kiváló minőségű M150 márkájú vegyületeket tartalmaz, amelyek kiválóan alkalmasak vakoláshoz, fugázáshoz és falazáshoz beltéren és kültéren.

Ezenkívül az M300 márka megbízható kompozícióit valósítják meg, amelyek relevánsak a vasbeton szerkezetek gyártásához.

Knauf

Egy jól ismert márka, amely több vonalon (Sivener, Adheziv, Grunband, Unterputz) kiváló minőségű cement- és gipszkeverékeket szállít a piacra. Minden termék kiváló hőszigetelő tulajdonságokkal rendelkezik. Alkalmas teljes körű befejező munkákhoz - beltéri / kültéri. A legtöbb gyártó keverékben komponenseket adnak a készítményhez a pozitív tulajdonságok növelése érdekében.

"Igazi"

A gyártó termékei népszerűek, az M75 és M150, M100 és M200 márkájú kiváló minőségű cementkeverékeket szállítják. A választék lehetővé teszi, hogy kiválassza, mire van szüksége a befejező és javító munkákhoz. A legtöbb száraz keveréket a fagyállóság növelése érdekében összetevőkkel egészítik ki, ami kibővíti a velük való munkavégzés lehetőségeit, és lehetővé teszi bel- és kültéri használatukat.

Dauer

Egy német márka, amely olcsó, kiváló minőségű DSP-t kínál beltéri homlokzatokhoz és falakhoz, esztrich öntéséhez, blokkok és tégla szereléshez.

A gyártó száraz keverékei nagyon népszerűek, mivel alacsony fogyasztásuk, megfizethető áruk van, ami általában jelentősen csökkentheti a munka költségeit.

"BaltPiterStroy"

Egy nagy orosz cég, amely bármilyen márkájú cement-homok habarcsot szállít a piacra. A termékek között más összetevőket is talál - törmeléket, kavicsot, zúzott követ, homokot, zsákos cementet és különféle reagenseket (például jég elleni).

"Stroyservice-Novablock"

Korábban a gyártó cement-homok kompozícióit a Plita Milks márkanév alatt mutatták be a piacon. A termékskála a száraz keverékeken kívül nagy szilárdságú, M300 minőségű homok-kavics keveréket tartalmaz. Minden kompozíció nagyon jó minőségű, mivel ipari méretekben gyártják a modern gyári berendezéseken.

Nézetek

A cementnek nincs hivatalos besorolása. A legáltalánosabban fogalmazva több kompozíciócsoportot lehet megkülönböztetni, amelyek kritériumai különböző paramétereken alapulnak.

Tehát a kompozíció céljától függően az általános felépítést és a különleges kompozíciókat különböztetjük meg. Ha a kompozíciót vesszük alapul, akkor a min. adalékanyagok és tiszta cement.

Ha a cementet a keményedés mértékétől függően osztályozza, akkor a következő lehetőségek a leggyakoribbak:

- gyorsan kötő keverékek - azok, amelyek kötési sebessége kevesebb, mint 45 perc;

- normál beállítás - 45-120 percen belül megkeményedik;

- lassan keményedik - 2 óránál tovább keményedik.

A stresszes, tűzálló, önállóan táguló cementeket és még sok mást is megkülönböztetünk.

Nézzük a legnépszerűbb típusokat:

- A fehér cement alacsony vastartalmú klinkerből készült, fehérített anyag. Egyedülálló tulajdonságokkal rendelkező anyag, nemcsak felületek ragasztására, hanem szobrászi elemek és oszlopok gyártására, valamint épület homlokzatának burkolására is használható. Színe miatt a fehér cement használata javíthatja a felület esztétikai összetevőjét. Bizonyos pigmentek hozzáadásával színes cementet kaphatunk.

- A vízálló, expandálható cement magas kötési és keményedési arányú anyag. A cement, a gipsz és a kalcium -hidroaluminát egyidejű őrlése során állítják elő. Az ilyen cement a keverés pillanatától számított 4 perc múlva kötni kezd, végül 10 perc múlva megszárad.

- Vízálló, nem zsugorodó cement - az ilyen cement összetevőinek fő összetétele ugyanaz, azonban a feldolgozási és gyártási technológia még tovább növeli a keményedési sebességet - legfeljebb 5 percet vesz igénybe a készítmény teljes száradása. Egy ilyen kompozíciót betonáruk vízszigetelő héjának kialakítására használnak.

- A gyorsan kikeményedő portlandcement egy finoman őrölt cement, így intenzívebb, mint a hagyományos portlandcement. Az anyag különleges szilárdságot nyer a keményedés kezdeti szakaszában - 1-3 nap múlva. Leggyakrabban javítási munkák során használják.

- A lágyított portlandcement olyan kompozíció, amelynek gyártási folyamata során 0,25% cefrét szulfit-alkohol alapon vezetnek be a klinker őrlésébe, ami miatt a keverék fagyállósága és lágyulása jelentősen megnő.

- Hidrofób cement - portlandcement klinker és gipsz együttes őrlésével, valamint axilol vagy más hidrofóbizáló adalék előállításával készül. Az ilyen cement nedvszívó képessége alacsony, ezért magas páratartalmú körülmények között is hosszú ideig tárolható, és ez semmilyen módon nem rontja fizikai és műszaki jellemzőit. Egy ilyen keverék nem képez csomókat, és az ezen alapuló beton nem reped meg az idő múlásával, és nem rétegeződik le.

- Az alumínium -oxid egy hidraulikus kötőanyag, amely alumínium -oxidban gazdag alapanyagokból, általában mészkőből vagy bauxitból készül. Az anyag alacsony hőmérsékleten megszilárdul, ezért a téli szezonban széles körben használják javítási munkákhoz.

- Magnézium -cement - magnézium -oxidban gazdag nyersanyagokból nyerik. Alkalmazást talált a magnézium padlók elrendezésében.

- Portlandcement - a portlandcement klinker gipsz és speciális adalékok őrlésével nyerik, az égetési technológia úgy épül fel, hogy a kapott termék magas kalcium -szilikát -tartalmat tartson fenn.

- Pozzolanic portlandcement - ezek az építőanyagok szerkezetükben vulkanikus eredetű összetevőket tartalmaznak. Ez a készítmény gyorsan megkeményedik mind a szabadban, mind a vízben, míg az ilyen cement alapú keverékek nem adnak virágzást és erősen higroszkóposak. Általában ilyen anyagot használnak az uszodák berendezésében.

- Saválló cementet használnak a kvarc homok és a nátrium-fluor-szilikát gyártásához, az ilyen összetétel ellenáll a legtöbb ásványi és szerves savnak, nem változtatja meg jellemzőit vízben. Amikor azonban lúgokkal reagál, elkezd bomlani.

Az oldat elkészítése

Tehát az összes anyag és eszköz előkészítése után elkezdheti a megoldás elkészítését saját kezével.

- A tartályba 1 réteg cementet öntünk, majd homokréteget, majd minden réteg váltakozik. Az ilyen rétegek számának legalább 6 -nak kell lennie. Így minden komponens hatékonyabban hígítható. A homokot és a cementet ágyba kell önteni. A teljes magasság nem haladhatja meg a 300 mm -t.

- A tartályba öntött komponenseket többször össze kell keverni lapátokkal, amíg homogén masszát nem kapunk. Ne felejtse el, hogy a kész keverék minősége és a további munka a keverési folyamattól függ. Miután mindent megfelelően összekevertek, a szakértők azt javasolják, hogy a készítményt ismét szitálják át 3x3 mm -es cellákkal ellátott szitán. A homogén tömegnek abszolútnak kell lennie.

- A száraz összetevők összekeverése után lehetetlen azonnal vizet vagy más összetevőket, például vízüveget hozzáadni. A folyadék hozzáadását fokozatosan és óvatosan kell elvégezni. A vizet nagyon lassan kell hozzáadni, így szabályozhatja a kívánt konzisztencia -sűrűség elérésének folyamatát. Ha a folyadékkészlet nagy, akkor a fokozatos adagolás nem teszi lehetővé, hogy a massza túl folyékony legyen.

Ugyanilyen fontos mutató a főzéshez a folyadék hőmérséklete: nem lehet alacsony vagy magas. Próbáljon olyan vizet használni, amely közel van a környezeti hőmérséklethez. Fontos szerepet játszik a környezeti hőmérséklet: a kész cementkeverékeket legalább +5 fokos léghőmérsékleten kell hígítani.

Ami a cementhabarcs konzisztenciáját illeti, itt minden attól függ, hogy milyen területen használják. Például a falazathoz vastag, a töltéshez folyékony anyag szükséges.

Esztrichhez

A megoldás elkészítésének szabályai attól függnek, hogy milyen célra használják fel. Például könnyebb keveréket készíteni az esztrichhez, mint az alapozás megszervezéséhez. Itt nem szükséges zúzott kő, és a többi komponens aránya a következő lesz: az M400 márkájú cement és a homok 1: 3 arányban.

A konzisztencia megfelelő előkészítéséhez kövesse az alábbi lépéseket:

- fektessen egy fémlemezt a padlóra;

- öntsük a homok 1/3 -át és a cement 1/3 -át a felületre, keverjük simára, ismételjük ezt a műveletet, amíg az összetevők el nem fogynak;

- készítsen egy halmot a kapott száraz keverékből, és egy bevágást;

- Öntsön egy kis vizet ebbe a "tartályba", és alaposan keverje össze mindent.

Az alapítvány számára

Ami a keverék alapozásra való előkészítését illeti, a folyamat itt bonyolultabb, és a legjobb megoldás egy olyan eszköz használata, mint például betonkeverő.

A dagasztási folyamatot víz hozzáadásával kezdik. A szükséges mennyiséget 1: 4 arányban határozza meg. A szakértők azt javasolják, hogy kezdetben kevesebb vizet öntsön, mivel azt bármikor hozzáadhatja

Az alapozáshoz szükséges cementkeverék előkészítése során nagyon fontos a konzisztencia ellenőrzése. Jobb, ha folyékony, de a vizet óvatosan kell használni

Ha sűrűségre van szükség, ez a mutató a dagasztási folyamat befejezése után érhető el.

Befejezéshez

A cementkeveréket beltéri dekorációra is használják. A szükségesség akkor jelenik meg, ha a felület kiváló minőségű vakolására van szükség.

A cement összetételében lévő komponensek használata lehetővé teszi a kívánt állag elérését

Ne feledje, hogy ennek megoldásához több megoldás szükséges. Ha szükség van egy kis terület csiszolására, akkor kézi keverést használhat, de minden esetben a betonkeverő gyorsítja ezt a folyamatot.

Alkalmazás

A cement segítségével sok építési és javítási feladatot oldanak meg. Bizonyos esetekben önmagában is hatásos, és egyes esetekben szimbiotikus anyagot képez további összetevőkkel, vagy maga is az építőelegy részévé válik.

A cement gyakori felhasználási területei:

- Öntés az alap egy magánház vagy garázs. Tiszta formájában nem használják túl nagy súlya miatt. Ehhez betonkészítménybe vezetik be, amelyben száraz hordalékos homok, kő vagy zúzott kő, ASG, víz található. A cement itt kötőanyagként és rugalmas komponensként játszik.

- A padló esztrich feltöltése. Szinte minden helyiségben elengedhetetlen. Az aljzat viszonylag sík felületével, hibák és nagy magasságkülönbségek nélkül, 30-40 mm-es vékony cement esztrich nélkül maradhat. Problémásabb területeken két rétegben használják. Ezenkívül a cement segítségével ferde esztrichet készíthet azokban a helyiségekben, ahol lefolyóra van szükség, vagy töltse ki a vízmelegített padló kontúrját, hogy elkerülje a rendszer károsodását a csövek belüli hőmérséklet-különbségek miatt. Fontos, hogy saválló cement és cement-homok keverékeket használjon az esztrichekhez.

- A ház vasbeton szerkezeteinek és előregyártott alapjainak, padlóinak és fali elemeinek gyártása. Itt feszítő cementre van szükség.

- Szerkezetek építése vízben, útépítés, hidak, alagutak, többszintes lakóépületek építése.

- Téglafal.Ebben az esetben a folyékony cement a masztix, az összekötő téglák, tömbök, természetes és dekoratív kő és más fektetőanyagok szerepét tölti be. A falazatot nemcsak a helyiség válaszfalainak és falainak építésére használják, hanem kandallók és kályhák építésére is. Az utolsó két esetben tűzálló cementre van szükség, legalább M400 -nál.

- A mennyezet és a falak vakolása és kiegyenlítése a helyiségen belül és kívül. Finoman diszpergált mészkő oldata, gipszcementek problémás területeinek hozzáadásával, alkalmassá téve őket dekoratív befejezésre. Mivel az eljárás hosszú, PVA ragasztót adnak a kész készítményhez, ami lassítja a nedvesség elpárolgását és javítja a tapadást a munkafelülettel.

- Vízszigetelés. A cementhabarcsra egy szigetelőanyag -lapot lehet „ültetni”, hogy az esztrich öntésekor ne lebegjen.

- Burkolólapok és egyéb díszítőelemek gyártása. Itt magas esztétikai tulajdonságokkal rendelkező színes cementet használnak.

- Kerti utak szervezése megerősítő háló segítségével.

- A vak területre. Ez a szerkezet szerepet játszik a folyékony üledékek és az olvadékvíz eltávolításában az épületből. Ebben az esetben az expandált agyag, a tört tégla, a salak ömlesztett frakciójának összetevőinek 30-40% -át adják a cementkeverékhez.

- "Vasalás". Védő "héjként" működik a beton felületén. Vékony réteg folyékony cementkeveréket viszünk fel, és megkeményedés után simára dörzsöljük.

- Díszítés. A cement tökéletesen helyettesíti a gipszet szobrok, park- és kerti dekoráció létrehozásához virágágyások, edények és virágcserepek formájában.

A cement előállításának módjáról lásd a következő videót.

Következtetés a témában

Mint látható, a cement-homok habarcs nem csak két összetevő közös keveréke. Többféle típusa létezik, amelyek mindegyike meghatározott építési munkákhoz készült. Ebben az esetben nemcsak a fő összetevők mennyiségi aránya számít, hanem a víz és a speciális adalékanyagok tartalma is növeli az anyag minőségi jellemzőit. A cementen és homokon alapuló habarcsokat leggyakrabban az építési és javítási munkákban használják. Ezért mindenkinek, aki házat épít vagy felújítja a lakását, ismernie kell összetételét és az alkatrészek arányát.

A felületek vakolására szolgáló keverékek vagy betonoldatok egyik fő alkotóeleme a cement. A cementet jelenleg nagyon népszerű anyagnak tekintik, mert kellő szilárdsággal és hajlékonysággal rendelkezik.

Azt kell mondanom, hogy az építkezés vagy a javítási és építési munkák előállítása során a cementet szinte soha nem használják tiszta formájában. Drága, és az edzett tiszta cement nagyon törékeny, ezért a rajta lévő téglafal nem különbözik az erősségtől. Ezért az építkezéseken szokás cement-homok habarcsot használni. Ezenkívül az összetevők aránya attól függ, hogy milyen célra használják az ilyen keveréket.

Más szóval, ha téglát kell fektetni, akkor egyféle homok-cement habarcsot kell használni. Más típusú felületek vakolásához stb. Azt kell mondanom, hogy az építésben összetett és egyszerű megoldásokat alkalmaznak. Bár mindenekelőtt a felhasznált alkatrészek számában különböznek egymástól. Azok. ha egy egyszerű oldat könnyen elkészíthető vízből, cement és homok bizonyos részéből, akkor az összetett oldatok több összetevőből állnak.

A téglát általában mészre vagy összetett homok-cement habarcsra fektetik. A mészhabarcs olcsó és kényelmes habarcs, ezért használják leggyakrabban. Itt azonban meg kell jegyezni, hogy szilárdsága bizonyos esetekben kívánnivalót hagy maga után, ezért nem ajánlott ezt a típust erős falazathoz használni. Ehhez az m100 vagy m150 cement-homok habarcs alkalmasabb.

Az M100 a legnépszerűbb az összes többi ilyen keverék között, és gyakran használják házak építésében, valamint javítási és építési munkákban.Használható falazathoz, betontömbök, salak- és habtömbök falazásához, valamint esztrichek beton alapokra történő elrendezéséhez.

Még népszerűbb az m150 cement-homok habarcs. Finom töltőanyagot tartalmaz, és ami a zúzott követ vagy a töltőanyag nagy frakcióit illeti, egyáltalán nincsenek benne. Ennek az oldatnak a fő alkotóelemei a homok és a cement, és valamivel több cementet vesznek fel, mint az M150 márkájú beton gyártásakor. Általában habarcsnak, cementhabarcsnak, vakolathabarcsnak nevezik. Ezenkívül az utóbbi esetben a mész bizonyos részét szükségszerűen hozzáadják összetételéhez. Bizonyos esetekben agyagot adhatunk a cement-homok habarcshoz, hogy rugalmasságot biztosítson.

Különleges építési szabályokat dolgoztak ki, amelyek meghatározzák a homok és a cement helyes arányát az ilyen keverékek elkészítéséhez. Azt kell mondani, hogy az oldat szilárdsága a homok hozzáadása miatt nő, de ugyanakkor a plaszticitása is csökken. Leggyakrabban 3 rész homokot és egy részét cementet adnak az oldathoz. Ezt a megoldást klasszikusnak tekintik, és leggyakrabban használják.

Annak érdekében, hogy a keverék kiváló minőségű legyen, először szárazra kell keverni az összetevőket, de ami a vizet illeti, kis adagokban kell hozzáadni a száraz keverékhez. Addig kell vizet adni, amíg krémes állagot nem kap. Az ilyen tömeg beérkezése után az oldatot 15 percig hagyni kell besűrűsödni, aztán megint jól összekeverni. A vízzel töltött cement elvileg egy -két óra alatt megköthető, ezért nem szabad nagy mennyiségű habarcsot készíteni az anyagpazarlás elkerülése érdekében.

Magas páratartalom vagy fagy esetén általában speciális adalékanyagokat vezetnek be a homok-cement habarcsba.