Csempe kiválasztási kritériumok

A morzsák minősége közvetlenül befolyásolja a bevonat tartósságát. A GOST szerint és a gyártási technológia szigorú betartásával készült megbízható anyagok legalább 10 évig szolgálhatnak

Annak érdekében, hogy ne tévedjünk a választás során, fontos, hogy az anyagot a következő kísérletek elvégzésével értékeljük:

- ajánlott a tenyerét többször végigfuttatni az anyag elülső és hátsó részén; ha az optimális mennyiségű kötőanyagot használták fel a termék gyártásakor, akkor a morzsa nem fog összeomlani;

- gondosan meg kell vizsgálnia a köteg több lapkáját, amelyek közül választhat; a feldarabolt oldalak vagy feldarabolt felületek rossz minőségű termékeket jeleznek;

- a lapoknak egyenletesnek kell lenniük, az eltérés megengedett, de nem haladhatja meg az 1 mm -t; a geometria értékeléséhez több terméket össze kell hajtani; használhat mérőszalagot, vonalzót vagy más mérőeszközt;

- ajánlott a csempe hajlítása - a kiváló minőségű termék azonnal helyreáll, és nem jelenik meg repedés, szabálytalanság vagy más deformáció a felületén;

- A minőségi csempe egyenletes felületű és egyenletes színű.

Hogyan állítják elő a gumi granulátumot?

A gumi granulált morzsa előállítása két fő szakaszból áll. Az első szakaszban a gumihulladékot összetörik. A második lépésben a kapott morzsát további hőmérsékletnek vagy vegyi kezelésnek vetik alá, hogy felülete a kívánt fizikai és kémiai tulajdonságokat biztosítsa.

Az ipari gumitermékek megsemmisítése morzsagumi előállítására két fő módon történhet:

- Mechanikus csiszolás;

- Lökéshullám csiszolás.

A gumiabroncsok morzsává történő feldolgozása mechanikus csiszolással régóta bevált, megbízható és jól bevált módszer. Az ilyen feldolgozás eredményeként morzsát kapunk, amely magában foglalja a gumit, amely megőrizte molekuláris tulajdonságait. Az ilyen morzsák alapján új, kiváló minőségű gumitermékeket kapnak.

A lökéshullámos csiszolási módszerek újak, és ugyanakkor ígéretesek az elhasznált nagy mennyiségű gumitermékek hatékony feldolgozására szolgáló technológiák megszerzésére.

Elővigyázatossági intézkedések

A monolit gumi bevonat lerakására szolgáló munkaoldat összetevői nem tartalmaznak mérgező vagy más, az emberi egészségre káros anyagokat. Ha azonban nedvesség kerül a poliuretán ragasztóba, kémiai reakció lép fel, és megkezdődik a szén -dioxid aktív felszabadulása. Belélegezve a dolgozó gyengeséget, erőt veszít és álmosságot érez. Ezen következmények kockázatának elkerülése érdekében, ha zárt helyiségekben dolgozik, gondoskodjon a jó szellőzésről.

A bevonatot speciális öltönyökben kell elhelyezni. Minden munkavállalót egyéni védőeszközökkel kell ellátni:

- cipőhuzatok;

- kesztyű;

- szemüveg;

- légzőkészüléket száraz festékek használatakor.

Ha a poliuretán ragasztó a szabad bőrre kerül, azonnal öblítse le meleg folyó víz alatt szappannal.

Útmutató a morzsagumi bevonat önszereléséhez az alábbi videóban.

Milyen nyersanyagokat használnak granulátumok előállításához a morzsából?

Jelenleg a gumi morzsa nagy részét gumihulladék feldolgozásával állítják elő. Leggyakrabban morzsát nyernek a hulladékból:

- Pneumatikus gumiabroncsok;

- Pneumatikus kamrák;

- Abroncsok szövetből vagy fémzsinórból.

Az ilyen nyersanyagok morzsagyártásban történő felhasználása meghatározza annak környezetbarát jellegét. Az a tény, hogy mindezek az anyagok a 4. veszélyességi osztályba tartoznak a környezetre gyakorolt hatásukat tekintve. Természetes körülmények között történő bomlásuk időtartama több mint 100 év. Ugyanakkor természetes bomlásuk helyén magas koncentrációban keletkeznek káros anyagok, amelyek szennyezik a talajt és a levegőt. Ezen hulladék égetéssel történő megsemmisülése esetén jelentős mennyiségű mérgező anyag szabadul fel, amelyek füstgázokkal kerülnek a légkörbe. Az ilyen hulladékok tárolása különleges feltételeket igényel a gumitermékek fokozott tűzveszélye miatt.

Ezen hulladékok morzsagumába történő újrahasznosítása lehetővé teszi új ipari gumiáruk, szigetelőanyagok, útburkolatok gyártásához alkalmas anyag beszerzését.

Specifikációk

A gumi morzsa különböző frakciókból és formákból álló granulátum. Az előállítási módtól függetlenül megőrzi az eredeti újrahasznosítható anyagok összes műszaki jellemzőjét. A granulátum és az abból készült termékek a következő tulajdonságokkal rendelkeznek:

- mechanikai tisztaság (a szennyeződések tartalma nem haladja meg a 2%-ot, a fémek - legfeljebb 0,03%);

- sűrűség - akár 350 g / dm³;

- páratartalom - 0,9-0,95%.

A morzsagumi padló fontos paramétere a vastagsága. A minimális érték 10 mm, a maximális érték 40 mm. Ezenkívül a bevonat különböző méretű szemcsékből készül. A népszerű frakciók 2 és 3 mm.

Kinek kell morzsagumi

A közelmúltban a morzsagumit igénylő szervezetek között új ügyfél jelent meg - ezek az útépítők. Az útburkolatba ágyazott morzsagumi keverék, azonos mennyiségű fém- és textilzsinórral, standard ásványi adalékanyagokkal lehetővé teszi az útfelület sokkal hosszabb karbantartását. Ez a fizikai és mechanikai paraméterek javulásának köszönhető, a repedések ritkábban jelennek meg, és a bevonat rugalmassága nő, és ami a legfontosabb, ha figyelembe vesszük hazánk éghajlati viszonyait, a fagyállósági együttható csaknem a felére nő. A morzsagumit igénylő felhasználók közül az önkormányzati és sportszervezetek különleges helyet foglalnak el. Ők a modern, biztonságos, kopásálló és praktikus bevonatok vásárlói a háztáji sporttereken. De a bevonatok mellett van még egy terület, ahol morzsalékra van szükség - lyukasztó zsákok és lyukasztó zsákok, valamint szőnyegek töltése. Nagyon sok felhasználási terület létezik a morzsagumi számára, mert ez egy csodálatos és egyedi termék, amelyet újrahasznosított anyagokból nyernek.

és ami a legfontosabb, ha figyelembe vesszük hazánk éghajlati viszonyait, a fagyállósági együttható csaknem a felére nő. A morzsagumit igénylő felhasználók közül az önkormányzati és sportszervezetek különleges helyet foglalnak el. Ők a modern, biztonságos, kopásálló és praktikus bevonatok vásárlói a háztáji sporttereken. De a bevonatok mellett van még egy terület, ahol morzsalékra van szükség - lyukasztó zsákok és lyukasztó zsákok, valamint szőnyegek töltése. Nagyon sok felhasználási terület létezik a morzsagumi számára, mert ez egy csodálatos és egyedi termék, amelyet újrahasznosított anyagokból nyernek.

| Név | Akár 20 tonna, dörzsölje / t | 20 tn - 200 tn, dörzsölje / tn | több mint 200 tn, dörzsölje / tn |

| Festett színes morzsa | |||

| KRSh terrakotta | 49000 | 44000 | 39000 |

| KRSh málna | 45000 | 40000 | 35000 |

| KRSh kék | 43000 | 38000 | 33000 |

| KRSh lila | 42500 | 38500 | 33500 |

| KRSh szürke | 42000 | 37000 | 32000 |

| KRSh zöld | 46000 | 41000 | 36000 |

| KRSh sárga | 54000 | 49000 | 44000 |

| KRSh narancssárga | 52000 | 47000 | 42000 |

GUMIKARÁNYOK TERMELÉSE TU 2519-004-05263796-2012

A használt gumiabroncsok feldolgozása során morzsagumit nyernek.

A morzsagumi ára 25 rubel / kg.

Nálunk megvásárolhatja a szükséges mennyiségű árut, és mi biztosítjuk szállítását a lehető leghamarabb.

Szállítási költség - a bevásárlóközpont tarifái szerint.

Az "EKO-RTI-Holding" cég az egyik legnagyobb morzsagyártó és -szállító az orosz piacon. Cégünk gumi morzsákat készít 25 kg -os zsákokban, valamint nagyjából 500 kg -os zsákokat (vagy a vevővel való megegyezés szerint).Az EKO-RTI-Holding a következő frakciók gumi morzsáját állítja elő:

- 0,0 - 0,63 mm,

- 1,0 - 2,0 mm,

- 2,0 - 4,0 mm,

Cégünknél kedvező feltételekkel vásárolhat gumiforgácsot, miközben csökkenti a logisztikai költségeket. Cégünk kisméretű, nagykereskedelmi és kis nagykereskedelmi ellátást végez gumi morzsa.A gumi morzsa ára a vásárlás mennyiségétől függ, és szezonális. Aki gumimorzsát szeretne vásárolni nagy- vagy kiskereskedelemben, kérjük, vegye fel velünk a kapcsolatot telefonon:

(495)721-26-33, (496)549-25-25.

Menedzsereink minden ügyfélnek a legjobb feltételeket és árakat kínálják a gumimorzsához.

Az USA-ban, Nyugat-Európában, Japánban, valamint Oroszországban is morzsalékos gumit nyernek az elhasználódott személy-, teherautó-, busz- és trolibusz-abroncsokból textil- és fémzsinórral, beleértve a teljesen fémzsineg-abroncsokat is.

A jövőben a használt gumiabroncsok újrahasznosításából származó morzsa csak egy része kerülhet vissza a gumiabroncsokba.

Ezért meg kell határozni a zúzott gumi lehetséges felhasználásának más területeit, különösen a használt gumiabroncsok feldolgozásának előrejelzett növekedésével kapcsolatban. Ugyanis:

morzsagumi használata bitumenmódosítóként útépítéshez (aszfaltbeton keverékben);

gumi-bitumen masztixok, tetőfedő anyagok, kompozit anyagok (gumi bevonatok) gyártása;

lemezek gyártása különböző célokra:

- állattenyésztési épületeknél;

- ipari épületek padlóin, sport- és játszótereken;

- villamos- és vasúti átjáróknál;

regenerálja a termelést;

szorbensként használható nyersolaj és folyékony kőolajtermékek víz és föld felszínéről történő összegyűjtésére;

gumi lábbelik és más gumitermékek, korróziógátló paszták gyártása.

A gumimorzsát keresik a gumiárugyárak, gumiabroncsgyárak, útjavító vállalkozások, petrolkémiai vállalkozások, amelyek morzsát használnak az értékes gumi helyettesítőjeként, valamint szorbensként. A morzsagumi felhasználásának egyik legígéretesebb területe az autópályák építése. Bevezetése az útburkolat összetételébe jelentősen csökkenti a munka költségeit és növeli egy ilyen felület élettartamát.

Mivel a gumimorzsa iránti kereslet folyamatosan növekszik, felkérünk más gyártókat, hogy kölcsönösen előnyös feltételek mellett működjenek együtt.

Anyagok (szerkesztés)

Függetlenül a fektetési technológia típusától és a munkakeverék gyártásától, a bevonat létrehozásakor szüksége lesz morzsagumira, ragasztókészítményre és színező pigmentekre. Az uszodák, a sportpályák és a futópadok padlóinak elrendezéséhez legfeljebb 2 mm -es granulátumot használnak. Játszóterekhez és játszóterekhez - közepes frakciójú morzsa 2-5 mm.

Kötőanyagként leggyakrabban egykomponensű ragasztót, poliuretánt használnak. Ez biztosítja a bevonat vízállóságát, kopásállóságát, rugalmasságát és tartósságát. Ritkábban kétkomponensű kötőanyagokat használnak, köztük epoxi-poliuretán ragasztót és keményítőt. Az ilyen készítmény használata kényelmetlen, mivel az elkészítés után fél órán belül fel kell használni.

A festékekre is nagy figyelmet kell fordítani. A pigment színt ad a jövő bevonatának

A kiváló minőségű festékek összetételének tartalmaznia kell különböző szervetlen eredetű összetevőket és vasoxilokat. A kiváló minőségű telepítéshez alapozóra van szükség. Az alapot vele dolgozzák fel, hogy biztosítsák a lefektetett tömeg jó behatolását.

Eszközök és felszerelés

A munkában használt berendezések befolyásolják a létrehozott bevonat megbízhatóságát és tartósságát. A burkolat lerakásakor a következő felszerelésekre lesz szükség.

Mérleg

Ahhoz, hogy kiváló minőségű keveréket kapjon az elkészítése során, fontos betartani az összes összetevő adagolásának pontosságát. Az előírt sebességtől való eltérés akár 5% -kal is a kész bevonat tulajdonságainak csökkenéséhez vezethet

Henger

Ez egy nehéz kézi egység, amelynek célja a munkakompozíció tömörítése az alapon.A legjobb, ha megtagadja a könnyű berendezések használatát - nem lesz képes hatékonyan tömöríteni a keveréket, ezért a bevonat hamarosan összeomolhat. A munkában hőgörgő használható varratok és kötések gördítésére, valamint kis görgők a sarkokhoz.

Keverő

Ennek a berendezésnek köszönhetően a munkakeverék minden összetevőjének kiváló minőségű keverése történik. Az alkatrészek összekeveréséhez csigás berendezés, vagy egy felső terheléssel és oldalsó ürítőnyílással rendelkező egység alkalmas.

Automatikus rakodógép

Ez egy olyan eszköz, amelynek munkaterületei egy állítható kaparó és egy nehéz préslemez. A berendezés hátsó része fűtőelemekkel van felszerelve, amelyek előmelegítik a munkaelegyet egy előre meghatározott hőmérsékletre.

Permet

Ez a berendezés lehetővé teszi, hogy egyenletesen vigye fel a készítményt a felületre, finoman diszpergált készítményt permetezve a felületre. Fedőlakk felhordására és a telepítés során előforduló apró "hibák" elfedésére szolgál.

Emellett vödrökre, mosdókagylókra vagy talicskákra lesz szüksége a megoldás munkaterületre szállításához. Az eszközkészlet elkészítése után elkezdheti a fektetést.

Nézetek

Az anyagot szemcsés alátét formájában állítják elő - ebben az esetben kilogrammban értékesítik. A morzsa tű alakú, köbös vagy szabad formájú

A fő paraméter, amelyre figyelni kell, a tört nagysága. A szemek lehetnek kicsik, közepesek vagy nagyok

A szórás lehet színes vagy fekete. A drága pigmentek használata miatt a színes granulátumok körülbelül 1,5-2-szer többe kerülnek.

Az anyagot különböző méretű csempe formájában állítják elő (az 50x50 cm oldalas négyzet alakú anyag népszerű). A gyártók granulált szíjakat is kínálnak. Szélességük 30-50 cm, hossza nem haladja meg a 10 m -t.

Alkalmazások

A gumiabroncs -granulátumokat, csempéket és tekercsanyagokat széles körben használják a modern életben. Ezekből szőnyegeket készítenek kültéri használatra, úszómedence padlóinak felszerelésére és parkok díszítésére.

Sport burkolatok

A gumi morzsa bevonatok minőségi sportpadlónak minősülnek. Széles körben használják a futópadok nyitott és zárt területeken történő befejezésekor, felszerelik a játékteret. Ez a lefedettség megfelel a nemzetközi követelményeknek. Ez biztosítja:

- sportolók képzése kényelmes és biztonságos környezetben;

- a cipő megbízható és stabil tapadása a bélés felületéhez.

Befejező munka

A gumi morzsát széles körben használják belső és külső dekorációra kereskedelmi helyiségekben, ritkábban lakóépületekben. Kültéri munkákhoz üzletek, irodák, bevásárlóközpontok, kórházak, szépségszalonok lépcsőinek díszítésére szolgál. Az anyag érdes felülete és a domborzati szerkezet miatt a járókelők biztonsága biztosított. Még a nedves burkolólapokon is nulla a csúszás és sérülés veszélye.

A morzsát zökkenőmentes padlóburkolat rendezésére használják a gyermek szórakoztató komplexumokban és sportklubokban. Az anyag széles körű felhasználása a gyermekek játszótereinek elrendezésében annak magas sérülésbiztonságának köszönhető.

Táj tervezés

A városi parkok és terek ösvényeit díszítő csempe és gumi morzsa térkő díszíti. Útvonalakat készíthetnek a kertekben, gyönyörű és kényelmes területet hozhatnak létre egy személyes telken, dachában vagy egy vidéki házban. A webhelyek javításához nemcsak hagyományos gumilapokat, hanem moduláris termékeket is használhat. Fő jellemzőjük a csonkok. Fektetéskor egymáshoz pattannak, megbízható és tartós kapcsolatot képezve.

A morzsagumiból készült szegélyeket és oszlopokat a tájtervezésben is használják.Segítségükkel nemcsak szépen díszítheti, hanem le is határolhatja a közterületeket.

Egyéb felhasználási variációk

A morzsagumi az egyik legjobb anyag a 3D -s figurák előállításához. A gyermekek játszótereinek, parkjainak és különféle játszótereinek nemesítésére használják. A granulátumok felhasználhatók:

- rajzfilm karakterek;

- gomba;

- virágok;

- rovarok;

- állatok.

A dekoratív figurák mesés hangulatot varázsolhatnak gyerekeknek és felnőtteknek. Az ilyen konstrukciók teljesen biztonságosak az egészségre. A finom szemcsés gumi granulátumot töltőanyagként használják keret nélküli bútorok, például babzsákok, lyukasztó zsákok gyártásakor. A morzsát a felső tetőfedő réteg megszórására is használják. Ennek a kezelésnek köszönhetően magas nedvesség- és korróziógátló tulajdonságok érhetők el.

Különféle frakciójú morzsákat rendelünk vonzó áron.

Az autógumiból készült morzsák gyártásakor nemcsak a méret a fontos, hanem a minősége is. Ezért egy termék megrendelésekor tisztázni kell, hogy a gyártó milyen berendezéseket használ, betartja -e a technológia bonyolultságát.

Az ISTIMPEX cég kész kiváló gumimorzsát kínálni. Garantáljuk a minőségét, ahogy a modern berendezéseknél is. Teljesen megtisztítja a terméket, a kívánt frakció granulátumát készíti el. Cégünk kiváló minőségű ragasztót is gyárt, amelyet padlóburkolatok készítésére használnak. Színt adhat nekik pigmentek segítségével, amelyek nagyon ellenállnak az ultraibolya sugárzásnak, és ezért nem fakulnak el a napsugarak alatt. Vásárolunk egy MAGNESS gumi burkolatot, amely beltéren és kültéren is felszerelhető. A professzionális szerelők bármilyen komplexitású projektet hajtanak végre. Ez a minőség további garanciájaként szolgál: a telepítési folyamat gyárthatóságának való megfelelés lehetővé teszi az anyag olyan jellemzőinek megadását, mint a biztonság, megbízhatóság, tartósság, rugalmasság.

Gyártástechnológia

A morzsagumit a GOST 8407-89 által előírt előírásoknak megfelelően gyártják. Gyártásához ilyen elemeket használnak:

- használt vagy elutasított autógumik;

- kamerák padlóhoz;

- további használatra alkalmatlan gumitermékek.

A granulátum előállításának két módja van.

- Lökéshullám. Ezt a technológiát nagy gyárakban használják, mivel drága berendezéseket igényel. A módszer abból áll, hogy a gumiabroncsokat rendkívül alacsony hőmérsékletre hűtik a kriogén kamrákban, majd ezt követően zúzzák össze lökéshullámmal.

-

A gumiabroncsok újrafeldolgozásának mechanikus módja egyszerűbb, megfizethetőbb és olcsóbb. Ebben az esetben az újrahasznosítható anyagok őrlése a következőképpen történik:

- normál környezeti hőmérsékleten;

- magas hőmérsékleten;

- gumi termékek hűtésével;

- az "ózonkés" használatával;

- nyersanyagokat a présberendezés mátrixán keresztül kényszerítve.

Tekintsük a legnépszerűbb feldolgozási módot - mechanikus őrlés normál hőmérsékleten. Ez a gyártási technológia több szakaszból áll.

- A gumiabroncsok rendezése szabványos méretek szerint. Ez a szakasz szükséges a vágóegység későbbi beállításához az újrahasznosítható anyagok bizonyos méreteihez.

- A gumi darabokra vágása. A nyersanyagokat hidraulikus olló, guillotines vagy mechanikus kések zúzzák össze.

- A kapott darabokat 2-10 cm²-es forgácsokra őröljük. Erre a célra aprítóberendezéseket használnak.

- A nyersanyagok végső őrlése. Ehhez a gyártók forgó típusú maróberendezést használnak, amely 4 élű késsel van felszerelve, vagy más olyan egységet, amely ellenáll a nagy mechanikai terheléseknek.

- A granulátumok elválasztása a melléktermékektől levegő és mágneses szeparátorok használatával.

- A morzsákat frakciókká szűrjük a granulátum vibráló szitán való átvezetésével.A kapott anyagot csomagolják és továbbítják feldolgozásra.

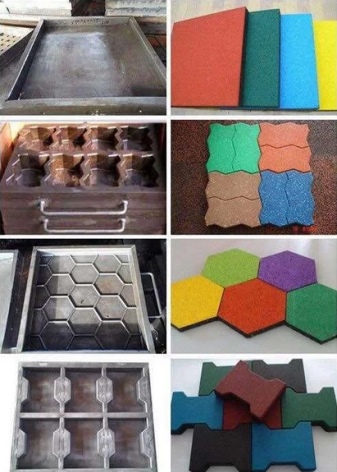

Leggyakrabban gumi granulátumot használnak padlóburkolatok előállításához. Előállításukhoz a morzsát poliuretánnal és pigmentekkel keverik speciális ipari keverőkben az összes alkatrész egyenletes csatlakoztatása érdekében. Ezenkívül a nyersanyagokat megsütik - formákba helyezik és speciális présberendezésekbe küldik. +140 fokos hőmérsékleten a nyersanyagok vulkanizálása következik be.

A munka szakaszai

Nem nehéz saját gumibevonatot készíteni a helyszínen, de ebben a kérdésben fontos, hogy kövesse a lépésről lépésre szóló utasításokat. Minden munka több szakaszra oszlik.

Az alap előkészítése

Az első szakasz az előkészítés. Szükséges az alap kiváló minőségű előkészítéséhez a keverék későbbi alkalmazásához. A morzsa jól tapad aszfalthoz, fához vagy betonhoz. A tapadási tulajdonságok javítása érdekében a felületet meg kell tisztítani a szennyeződésektől (az olajfoltok és a vegyszerek szennyeződése elfogadhatatlan). Először is meg kell nedvesíteni a betonterületet, majd csiszológépet kell csiszolni. Az aljzat szennyeződésektől és portól való tisztításához használjon építőipari porszívót. Az ideálisan előkészített aljzatnak tisztának és száraznak kell lennie, enyhe érdességgel a felületen.

Gyakran előfordul, hogy a bevonatot a talajra vagy a homokra és a zúzott kő padlóra végzik. Ebben az esetben a szakértők javasolják a hengerelt gumi hátlap használatát. Segít csökkenteni a készítmény fogyasztását és növeli a kész felület csillapítási tulajdonságait. Az aljzat megerősítéséhez ajánlatos egy réteg geotextíliát felvinni rá. Megvédi a bázist a talajvíz által okozott eróziótól.

A tapadás fokozása érdekében az előkészített aljzatot alapozni kell. Ebből a célból vehet egy bolti kompozíciót, vagy saját maga készítheti el. Az alapozó előkészítéséhez terpentint és poliuretán ragasztót kell keverni 1: 1. A kapott oldatot hengerrel kell felhordani a helyszínre. Az alapozó hozzávetőleges fogyasztása 300 g / 1 m2.

A keverék elkészítése

1 cm vastagságú és 5 m2 területű dekoratív bevonat kialakításához 40 kg gumigranulátumot, 8,5 kg poliuretán alapú ragasztót és legalább 2,5 kg pigmentet kell bevennie. Először töltsön morzsát a betöltő tartályba, kapcsolja be a berendezést és keverje 2-3 percig. A tárolás során a granulátum gyakran megsül, és ha elhanyagolja a keverést, csomók maradhatnak.

A morzsa összekeverése után töltse be a festéket és keverje össze a morzsával 3 percig, hogy egyenletesen eloszoljon. A ragasztókompozíciót áramlásban öntik a forgó berendezésbe - keverés közben lehetetlen megállítani a berendezés működését. Ellenkező esetben csomók képződhetnek. A ragasztó felhordása után az összes komponenst 15 percig keverjük. A masszának sűrűnek és homogénnek kell lennie.

Bevonat felvitel és hengerlés

Javasoljuk, hogy a habarcsot 1 m2 területű szegmensekben fektesse le. Minden ilyen négyzetre 10,2 kg oldatot kell elosztani. A munkakompozíciót lapátokkal kell felváltva kiegyenlíteni az összes szegmensen, majd hengerrel tömöríteni. Nagy mennyiségű munka esetén a praktikus szerszámot le kell cserélni automata rakodógépekre.

A gumi burkolat fektetése kétrétegű technológiával is elvégezhető. Ebben az esetben pénzt takaríthat meg az alsó részben található keverék festésére. Annak érdekében, hogy a bevonat nagyobb rugalmasságot kapjon az első réteg fektetésére szolgáló habarcs előkészítéséhez, ajánlott legfeljebb 2,5 mm -es szemcséket venni.

Fektetés és keményedés után üvegszálas hálót helyeznek a durva rétegre. A jövőben befejező színű bevonat képződik rajta. A készítmény szinterezése 8-12 órát vesz igénybe.