2 A vezetékek fő típusai

Az egyik típust megkülönböztetheti a másiktól az átmérője alapján. 2 és 8 mm közötti méretben vannak besorolva. Az iparban a legelterjedtebb az 5 mm átmérőjű húr. De még azok az anyagok is, amelyek átmérője 6 mm, 4 mm, 2 mm, meglehetősen gyakoriak, mivel saját működési résük van.

Hogyan készül a 6 mm átmérőjű horganyzott lágy huzal? A folyamat elég egyszerű. A fő nyersanyag az úgynevezett huzalrúd, amely egy melegen hengerelt fémdarab. Az ilyen drótrúd átmérője 5-9 mm lehet.

Hogyan horganyzott 4 mm -es huzalés horganyzott 3 mm -es tekercsként szállítjuk. Ugyanez a helyzet a különböző átmérőjű anyagokkal. Ennek a gombolyagnak a tömege 20-200 kg lehet. A tekercsek, amelyek súlya 800 kg -tól kezdődik, és eléri az 1,2 tonnát, szállításhoz is használhatók.

Hardver a szállítóhelyeken

A huzal horganyzása kétféleképpen történhet. Horganyzott acél vásárlásakor javasoljuk, hogy tisztázza pontosan, hogyan történt ez a folyamat:

Az úgynevezett galvanizálás. Ebben az esetben a cinknek a sóoldatból való izolálására csak elektromos áramot használnak. Ebben az esetben a húr katódként fog működni, és néhány külső elektróda az anadóma szerepét tölti be.

A második módszert forrónak nevezik. Ugyanakkor az anyagot cink és más elemek olvadt keverékébe merítik.

Ennek a módszernek a használata során kiderül, hogy eléri a cinkborítás maximális szintjét, de ha megsértik a hőmérsékleti rendszert, akkor a drótrúd túl törékeny lehet - figyeljen erre a tényezőre, amikor boltban választ. Próbálja meghajlítani és hajlítani, és ellenőrizze a fémen maradt nyomokat

Ha közel van a töréshez, akkor nem teljesen megbízható, és futamideje és szolgáltatása csökken.

Mindkét módszernek megvan a maga előnye és hátránya. A második módszerrel kapott 6 mm -es horganyzott drótkötél általában valamivel többe kerül, mivel a költségek magasabbak. A gyakorlati alkalmazás érdekében azonban figyelmen kívül hagyhatja ezt a paramétert, mivel kevés hatása van. A legtöbb esetben a gyártók még a címkén sem tüntetik fel a horganyzás módját, mivel ezt a törvény nem írja elő.

A huzal alkalmazási körének bővítéséhez horganyzást használnak. Ez különleges tulajdonságokat ad neki - nincs kitéve fémkorróziónak, aminek következtében sokkal nagyobb számú ipari helyzetben használható.

Rugó készítése saját kezűleg

- az acél minősége, amelyből a terméket gyártják;

- kábel átmérő;

- a kanyargós fordulatok száma;

- forduló lépése.

Házi készítésű termék készülhet tüskén és csavarhúzóval. Szükséged lesz vágófogóra, kalapácsra, satuba, fűtőforrásra (sütő, gázégő, tűz), hűtőközegre és további szerszámokra is.

Ennek legegyszerűbb módja a huzal kézi feltekerése egy megfelelő átmérőjű rúdra. Ebben az esetben gondoskodni kell arról, hogy a fordulatok szorosan illeszkedjenek egymáshoz.

A rugó csavarhúzóval történő elkészítésének folyamata látható a videóban:

- A huzalnak teljesen laposnak kell lennie. Ha a termék egyenetlen vagy régi rugóból készült, akkor igazítani kell.

- A huzalnak rozsdától, olajtól és egyéb szennyeződésektől mentesnek kell lennie. Ehhez szódaoldatot vagy vegyszereket használjon az olajok feloldására és a rozsda eltávolítására. Javasoljuk, hogy a vezetéket fűrészporral törölje le.

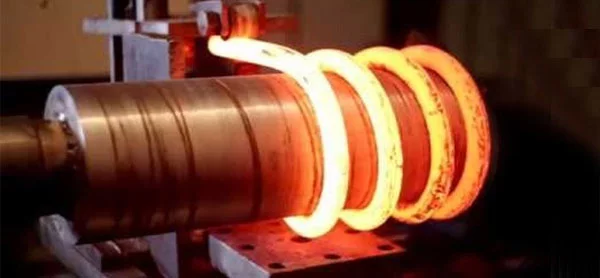

- A tekercselés előtt a 2 mm-nél nagyobb átmérőjű huzalt fel kell hevíteni vörösre melegedéssel (400 ° C-on belül) és levegővel lehűtve.

- Tekercseléskor ellenőrizni kell a fordulatok egymáshoz viszonyított helyzetét. Szorosan illeszkedjenek egymáshoz.

Az otthoni edző rugókat többféleképpen lehet elvégezni: gázégővel, fűtéssel téglából vagy kőből készült kemencében, vagy csak tűzben. A fűtést 870 ° C -ig kell elvégezni. Szemmel ezt a huzal színe határozza meg: a melegítési folyamat során majdnem fehér lesz. Ezután olajba kell helyezni (transzformátor, orsó vagy más folyékony közeg), ami lassú hűtést biztosít. Ne feledje, hogy a gyors lehűlés repedést okozhat, ami negatívan befolyásolja a rugó minőségét.

Ajánlott a kézimunkával készített rugót összenyomott állapotban tartani. A tartási idő általában 20-40 óra.

A rugóban a rendelkezésre álló eszközökkel végzett hőkezelés látható a videóban:

Felhasználási területek

A rozsdamentes huzalt nagyon széles körben használják. Mint már említettük, kötelek és rugók készülnek belőle. Ezenkívül különféle mechanikai alkatrészek alapanyagaként szolgál. A rozsdamentes tulajdonságú huzalt aktívan használják:

-

mérnöki ipar;

-

orvosság;

-

energia;

-

Építkezés;

-

közlekedési ipar.

A rozsdamentes acél kiválóan alkalmas különféle hegesztési munkákhoz. A belőle nyert huzal matt felületű, és nem borítja semmilyen bevonat. Leggyakrabban az ilyen termékeket az Sv-04Kh19N9 és 06Kh19N9T ötvözetek alapján nyerik. A magas ötvözettség lehetővé teszi rendkívül szilárd tulajdonságok elérését.

Ez a két ötvözet több mint 10% ötvöző adalékot tartalmaz. A rozsdamentes anyag magas hőmérsékleten és különböző anyagoknak való kitettsége lehetővé teszi, hogy biztonságosan lehessen használni a fontos alkatrészek és elektromos berendezések gyártásában. Az olajipar szintén nem élhet huzal nélkül - gyártanak belőle berendezéseket tornyok szivattyúzására. Természetesen az olajtermeléshez és -finomításhoz hegesztéshez huzal is szükséges. Széles körben használják a bútoriparban is.

A minőségi huzalanyag sok évig tarthat ügyes használatával. Szinte nem fél a terheléstől, és e tekintetben méltónak mutatja magát, mint a lemezek, lemezek, lemezek és profilok.

Ugyanezek a tulajdonságok határozzák meg a rozsdamentes acélhuzal széles körű használatát a vegyiparban. Miattuk könnyen alkalmazható sebészeti műszerek és precíziós orvosi berendezések gyártásában. Az építőanyag -gyártókat a rozsdamentes huzal elsősorban a hegesztett varrat készítésének alapanyagaként érdekli. De használható erősítő segédanyagként is. Ugyanazon rozsdamentes acél hegesztéséhez másik fémből készült huzalra van szükség.

Elég agresszív környezetben használható. Ezért ezt az anyagot nagyra értékelik a repülőgépek, folyami és tengeri hajók gyártói. Rajtuk ott használják, ahol a legstabilabb és ugyanakkor nagyon pontos kapcsolatokra van szükség. A rozsdamentes huzal azonban érdekes az autógyártók számára is. Nagyon sok fonat, rugó és kábel készül belőle, mert azonos áron nehéz más, nagyobb mechanikai igénybevételnek ellenálló nyersdarabot találni.

Az alábbiakban arról olvashat, hogy lehetséges-e hegeszteni a közönséges alacsony ötvözetű acélt rozsdamentes huzallal.

1 Miért van szükség rozsdamentes acélra és hagyományos rugóacélra?

Sok modern mechanizmusban az egységek és gépek, rugók és rugók, valamint más rugalmas alkatrészek nagyon fontos funkciókat látnak el. Az ilyen elemek változó többszörös terheléseknek vannak kitéve, ami deformációjukhoz vezet. Világos, hogy a mechanizmus normál működéséhez szükséges, hogy az ilyen hatások után az alkatrész visszatérjen eredeti állapotába (vagyis vissza kell állítania a kezdeti geometriai méreteket és alakot).

Számos követelményt támasztanak velük szemben. Először is ellen kell állniuk a stressz ellazításának, magas a folyékonyságuk, rugalmasságuk és kitartásuk. Másodszor, az ilyen ötvözeteknek minőségileg ellen kell állniuk a törékeny törés jelenségének, és megfelelő rugalmassággal kell jellemezniük.

A különböző típusú rugóacélok megfelelő folyásszilárdságát lehűléssel nyerik, amelyet kiegészítenek az edzéssel (ezt általában 300–480 fokos hőmérsékleten hajtják végre). Az ilyen hőmérsékleti tartomány kiválasztása nem véletlen. Bebizonyosodott, hogy ebben az esetben az acél rugalmassági határa a lehető legnagyobbra emelkedik. És pontosan ez szükséges a tavaszi-tavaszi ötvözetekhez.

Az általunk leírt acélfajtákat nagy kopásállóságú rugalmas termékek gyártására használják:

4 Vízkőtelenítés - a művelet típusai és finomságai

Minél jobban fel van készítve a munkadarab felülete a rajzoláshoz, annál hatékonyabb és jobb lesz a folyamat. Jelenleg a mérleget a következő módszerekkel távolítják el a fémből:

- kémiai;

- mechanikai;

- elektrokémiai.

A szénacél nyersdarabok leggyakoribb technikája a mechanikus tisztítás. Gazdasági szempontból van értelme. Ezt az eljárást nagyon egyszerűen hajtják végre. Először is, a speciális kialakítású görgők közötti huzalt időnként különböző síkokban hajlítják. Ezután acélkefékkel tisztítják a fémet.

Drágábbak a vegyi vízkőmentesítési lehetőségek. Ezek megkövetelik a sósav vagy kénsav használatát. Ezenkívül ezekkel a vegyületekkel való munkavégzés fokozott veszélyt jelent a szakemberek számára. Ezért a vállalkozások csak szükség esetén próbálják alkalmazni ezt a folyamatot, lehetővé téve a speciális képzésen átesett személyek számára, hogy műveleteket végezzenek (videóleckék, szakirodalom, biztonsági vizsgák stb.). A kémiai vízkőmentesítés elengedhetetlen, ha rozsdamentes és saválló, magasan ötvözött acélminőséget használnak huzal alapanyagként.

Az elektrokémiai tisztítás elektrolitikus maratási típus. Lehet katódos és anódos, és a második módszert hatékonyabbnak és biztonságosabbnak ismerik el. Ezzel a tisztítandó munkadarab anódként működik, a réz, vas vagy ólom pedig a katód. A katódos maratás veszélyesebb, mivel aktív hidrogénfejlődést és rosszul szabályozott vízkőleválasztást eredményez, ami az úgynevezett "maratási törékenység" kialakulásához vezet.

A vízkőmentesítés után vegyszeres reagensekkel a munkadarabot alaposan ki kell öblíteni. Ez lehetővé teszi, hogy megszabaduljon a vas sóitól, szennyeződésektől, iszaptól, a pácoló elemek maradványaitól és a savas oldattól. Ha az öblítést nem végzik el közvetlenül a vegyszeres kezelés után, akkor ezek az összetevők mindegyike kiszárad. Tegyük hozzá - a mosást először forró vízben, majd körülbelül 700 Pa nyomáson hideg vízben végezzük.

Rugóacél edzési és edzési technológia

A kívánt fizikai tulajdonságokkal rendelkező fém előállításához a rugóacél edzését és edzését alkalmazzák. Minden szakasznak saját technológiai jellemzői vannak:

- Először is, a rugóacél magas hőmérsékleten edzett. A keményedés miatt az anyag folyási pontja észrevehetően megnő, ami rugalmassá, kovácsolttá és stabillá teszi az acélt.

- A magas hőmérsékleten történő keményedés során azonban martenzites vegyületek képződnek az ötvözet belsejében, amelyek élesen rontják az anyag rugalmasságát, szokatlanul törékennyé és keménysé.

- A martenzites kötések megszabadulása érdekében a rugóacél alacsony hőmérsékleten történő edzését kell alkalmazni. E kezelés során a martenzitek megsemmisülnek, ami lehetővé teszi a kívánt tulajdonságokkal rendelkező anyag előállítását.

Kérjük, vegye figyelembe, hogy a hőmérséklet és a feldolgozási idő minden szakaszban a használt rugóacél típusától függ. Például: a 65G rugós rugóacél márkáját + 800-850 fokos hőmérsékleten kell edzeni, temperálni- + 200-300 fokon

Bizonyos esetekben a keményítést és a temperálást kombinálják a fém normalizálási eljárással. Ez az eljárás lehetővé teszi, hogy megszabaduljon a fém belsejében lévő felesleges feszültségektől, de a legtöbb esetben a normalizáció magától történik az anyag hűtése során. Ezért a normalizációs módszerrel történő további feldolgozás általában nem szükséges.

Termikus edzés

A rugóacél edzést a következő paraméterek figyelembevételével végezzük:

- A fémfűtés módszerei, az anyaghűtés jellege, környezeti hőmérséklet.

- Fémösszetétel, ötvöző adalékanyagok jelenléte és típusa, teljes szénkoncentráció.

- Módszer a kívánt hőmérséklettartomány fenntartására a kioltáshoz.

- Az anyag hűtésének módja a kioltás után, az anyag tárolási módja.

Az alacsony ötvözetű acélok gyors felmelegítését javasolják. Valóban, lassú melegítés esetén a szén fokozatosan elpárolog, ami kritikus az alacsony ötvözetű anyagoknál. A fűtési sebesség mellett azonban nem kell túlzásba vinni. Ha a fűtés nagyon gyorsan megy, akkor ebben az esetben az anyag egyenetlen felmelegedése fordulhat elő. Emiatt megnő a különböző fémhibák (repedések, élek, sarkok megsemmisülése) kialakulásának veszélye.

Az optimális fűtési módszer két sütő használata. Az első kemencében az anyagot fokozatosan 500-700 fokra melegítik, majd belép a második kemencébe, ahol a végső keményedés következik be.

Javasoljuk, hogy gázkályhákat használjon a fűtéshez. Fűtés közben azonban ellenőrizni kell a hőeloszlást, hogy elkerüljék a "termikus szigetek" megjelenését a fémen. Az elektromos sütők meglehetősen lassan melegszenek fel, ezért használatuk ebben az esetben gyakorlati szempontból problémás. Ez alól az egyetlen kivétel a vékony fémek keményedése, amelyek nyilvánvaló okokból nem igényelnek további egységes fűtést.

A tartási idő sok paramétertől függ, de az átlagos teljes keményedési idő égetőkemencéknél 80 perc, elektromos berendezéseknél 20 perc. A termék alakja szintén fontos. Ha lapos lapokkal dolgozik, a hántolás gyorsan elvégezhető. Míg egy összetett alakú anyag esetében ajánlatos kiegészítő fűtést végezni. Az anyag hűtésének legjobb módja a szabadban.

Utolsó termál vakáció

A kemény martenzitfrakciók megjelenésének elkerülése érdekében a lehűlés után azonnal hőkezelést kell végezni. A hőmérsékleti rendszer attól is függ, hogy melyik rugós acél márkát edzették. A temperáláshoz láng- és elektromos sütő is használható. A sütő típusa szintén befolyásolja a temperálási időt.

Példa: a 65G acélt ajánlatos erős temperálni + 500-600 fok hőmérsékleten. Hűtési módszer - levegő. A sütési idő a sütő típusától függően 30-150 perc. A kikeményedés után ajánlott az ellenőrző intézkedések végrehajtása. Ezt azonban csak az anyag teljes lehűlése után szabad megtenni, hogy ne sértse meg az ötvözetet.

Fizikai tulajdonságok

Felsoroljuk az ilyen típusú acél fő fizikai tulajdonságait:

- Nagy ellenállás a rugalmas deformációval szemben.Ez az ábra azt a tényt tükrözi, hogy a műanyag elem milyen könnyen összenyomható külső nyomásforrások jelenlétében. Nagy ellenállás esetén az acélrugót nehéz összenyomni, ami segít az alkatrésznek, hogy felszabadulása után visszanyerje természetes alakját.

- Alacsony maradék nyúlási együttható. Külső nyomásforrás jelenlétében az ilyen anyag megfelelő formát ölt. Egy ilyen nyomásforrás eltűnése után azonban az alkatrész ismét régi formát ölt. Minél alacsonyabb a maradék feszültség együtthatója, annál gyengébben megy végbe az anyag, ha a külső nyomásforrás eltűnik.

- Jó szívósság. Az acélrugó összenyomásakor az alkatrész nem reped, a kristályos szerkezete megmarad, és nem bomlik több részre. Az alkatrész természetes szilárdsága növelhető különféle ötvöző adalékok (nikkel, króm, titán, ólom) bevezetésével az acélötvözetbe.

- Jó korrózióállóság (ötvöző alkatrészekkel). Ha a rugó magas krómtartalmú acélból készül, akkor jól ellenáll a korróziónak. A folyamat fizikája így néz ki: ha króm van a fémben, akkor vékony oxidfilm jön létre az anyag felületén. Egy ilyen film megakadályozza a vas érintkezését oxigénnel, nitrogénnel, ami minimalizálja a rozsda kockázatát.

- Kémiai tehetetlenség (ötvöző komponensek jelenlétében). A vanádium, volfrám, alumínium, szelén, szilícium alapú ötvöző adalékanyagok csökkentik annak valószínűségét, hogy a vas külső anyagokkal érintkezik. Ezért, amikor egy fém bármilyen kémiai anyaggal érintkezik, nem fordulnak elő redoxreakciók. Ez a rugót kémiailag semlegessé teszi.

Ötvözet adalékok

Annak érdekében, hogy az acélrugó rugalmassá váljon, annak teljes szakaszán lágyítást kell végezni. Ez a pont nagyon fontos. Ha figyelmen kívül hagyja, akkor nagy hozamú feszültség csak az alkatrész egyes töredékeiben fordul elő. Ezért hosszan tartó összenyomás esetén az ilyen alkatrész megrepedhet, eltörhet vagy felrobbanhat.

Amikor acélötvözetet választanak rugós rugós elem gyártásához, emlékezni kell az ötvöző adalékanyagok koncentrációjára. Az ötvözetben a szén optimális koncentrációja 0,5-0,7%. Magasabb széntartalmú anyag használata megengedett, de ennek nincs sok gyakorlati értelme. Valójában ebben az esetben jelentősen megnő az anyag megrepedésének veszélye hosszabb terhelés mellett, ami az acélrugót használhatatlanná teszi.

Néhány további követelmény az ötvöző kiegészítők tartalmával kapcsolatban:

- Szilícium - legfeljebb 2,5%.

- Mangán - akár 1,1%.

- Volfram - akár 1,2%.

- Nikkel - legfeljebb 1,7%.

A rugóacél előállításához közönséges acél anyag edzését használják. A lehűlést + 800-900 fok nagyságrendű hőmérsékleten javasoljuk. A kioltás során a hozampont jelentősen megnő, ugyanakkor nagy mennyiségű martenzit képződik, ami negatívan befolyásolja a rugalmasságot. A martenzit megsemmisítésére különféle technológiákat alkalmaznak. A legjobb technika az edzés használata közepes hőmérsékleten (400-500 fok).

A rugóacél hátrányai

- Rossz hegeszthetőség. A keményedés részleges deformációhoz, az anyag külső rétegének megsemmisítéséhez vezet. Hegesztés esetén a külső edzett réteg megolvasztása rossz, repedezett hegesztést eredményezhet.

- Problémás vágás. A rugóacél ötvözet nagy ellenállást mutat a rugalmas deformációval szemben, ezért nehéz lesz ilyen anyagot vágni.

Termelésünk

Eszköz 6-10 mm átmérőjű acélhuzal és 20x3 30-4 mm-es szalag igazítására kézi meghajtással. 6-10 mm átmérőjű horganyzott acélhuzal, valamint 20x3 mm, 30x4 mm méretű horganyzott acélszalag kiegyenesítésére szolgál. A kerek és lapos vezetékeket 40-50 kg-os tekercsekben szállítjuk.

Annak érdekében, hogy egy acélhuzalból készült légterminál "hálót" kiváló minőségűen szerelhessünk fel lapos tetőre, le kell fektetni a vezetéket a tartókba, és a csomópontokat a terminálok segítségével kell csatlakoztatni. A huzalt 6x6 m, 10x10, 12x12 m méretű cellákba fektetik. A „háló” vezetőjének egyenletes elhelyezése érdekében a csavart állapotból ki kell egyenesíteni. A 8 és 10 mm -es horganyzott acélhuzalt nehéz kiegyenesíteni kézzel, különösen a 10 mm átmérőjű acélt, és kiegyenesített állapotban az egyenetlen egyenesítésből adódó szabálytalanságok lesznek.

A villámhárító vezetők tetőre, kéményekre és az épületek és szerkezetek egyéb szerkezeteire történő lerakásához, a vezetőknek a tartókba történő felszereléséhez a lehető legegyenletesebben kell lefektetni hajlítás nélkül. Ennek oka az esztétikai megjelenés, valamint a szabálytalanságok, amelyek következtében a huzal kiszabadulhat a tartóból, vagy maga a tartó megsérülhet.

A telepítés megkönnyítése érdekében cégünk ezt az eszközt kínálja a vezetők kilenc hengerből történő kiegyenesítésére, amely lehetővé teszi, hogy időt takarítson meg a villámvédelemmel ellátott "hálók" beszerelésével, valamint a vezetékek lehető leghamarabbi rögzítésével, anélkül, hogy félne az egyenetlen huzalszakaszok szétszerelésétől. és csík.

A huzalkiegyenesítő gép kialakítása lehetővé teszi, hogy a tetőtől vagy a padlótól 0,5 m magasságban bármilyen fából vagy fémből készült szerkezetre telepítse, beállítsa a hengerek nyomását a vezetőre, és elérje a huzal vagy acél egyenletességét szalag.

Például:

- telepítés fa raklapokra - 5 perc;

- csavarok fába csavarása - 2 perc;

- a vezető nyomógörgőinek beállítása 5–15 percre;

- standard tekercs lecsévélése 115 m 5-7 perc

- vágás a kívánt hosszúságra 5 és 20 perc között

Összesen átlagosan legfeljebb 1 óra alatt lehet letekerni és előkészíteni a horganyzott acélhuzalt 8 mm átmérővel. Az 50x20 m -es és 10 m magasságú, lapos tetővel rendelkező épületekhez körülbelül 3 tekercs huzalra lehet szükség, ami azt jelenti, hogy 3 óra alatt előkészítheti a vezetőt a tetőre és a levezető vezetékekre történő fektetésre anélkül, hogy nap rajta.

Kompressziós rugók alkalmazása az anyagtól függően

Ezen termékek köre nagyon széles. A rugók gyártása az ügyfelek rajzai szerint, valamint a szabványos termékek iránti kereslet az autóipar különféle mechanizmusainak összeszerelésénél, szerszámgépeknél, mérőműszerek gyártásánál stb.

Ezen termékek köre nagyon széles. A rugók gyártása az ügyfelek rajzai szerint, valamint a szabványos termékek iránti kereslet az autóipar különféle mechanizmusainak összeszerelésénél, szerszámgépeknél, mérőműszerek gyártásánál stb.

Az ötvözött acélt olyan alkatrészek gyártásához használják, amelyek rendkívül magas vagy alacsony hőmérsékleten nagy terhelést szenvednek. Az ilyen típusú nyomórugókat weboldalunkon is értékesítik.

A rozsdamentes acél egy általánosabb célú anyag; az ebből származó rugók bármilyen háztartási készülékbe vagy mechanizmusba felszerelhetők, nem ipari használatra. A rozsdamentes acélból készült termékek jó korrózióállósággal rendelkeznek, és magas hőmérsékleten is használhatók.

A színesfémeket széles körben használják kompressziós rugók, különösen hidegen húzott huzalok gyártására is. Az anyag kellően villamosan vezető, korrózióálló, hőálló.

A magas és alacsony hőmérsékleten működő eszközökbe és mechanizmusokba szerelt rugók gyártásához speciális magas hőmérsékletű ötvözeteket használnak. A termékeket széles körben használják az iparban, mivel nem mágneses tulajdonságokkal és nagy elektromos ellenállással rendelkeznek.

A Slantsevo Springs Plant különféle anyagokból készült termékeket kínál Önnek. A rugók gyártását Szentpéterváron végezzük. Üzemünk egy erőteljes vállalkozás, amely rendelkezik minden szükséges importált és hazai berendezéssel a minőségi termékek előállításához.Vegye fel velünk a kapcsolatot, ha egyedi készítésű rugókra van szüksége Szentpéterváron. Minden elérhetősége megtalálható a weboldalon.

Lépésről lépésre utasítás

1. lépés

Az első dolog, amit meg kell tennie, ha saját kezűleg rugót készít, az ilyen termék anyagának kiválasztása. Az optimális anyag ebben az esetben egy másik rugó (a lényeg az, hogy a huzal átmérője, amelyből készült, megfelel a rugó tekercsének keresztmetszetének, amelyet meg kell készítenie).

Ha kiválaszt egy anyagot egy régi rugóból, biztos lehet benne, hogy a huzal edzett, magas széntartalmú acélból készül

2. lépés

A huzal rugózása a rugóhoz, amint azt fentebb említettük, lehetővé teszi, hogy plasztikusabb legyen, és könnyen beállíthatja és feltekerheti a tüskére. Ennek az eljárásnak a végrehajtásához a legjobb, ha speciális tűzhelyet használ, de ha nem rendelkezik ilyennel, akkor bármilyen más, fával megolvasztott eszközt használhat.

Egy ilyen kemencében meg kell gyújtani a nyír tűzifát, és amikor kiégnek szénné, akkor rugót kell tenni beléjük, a huzalt, amelyből használni fogják. Miután a rugó felforrósodott, a szenet oldalra kell mozgatni, és a felmelegített terméket a sütővel együtt hagyni kell lehűlni. Lehűlés után a huzal sokkal képlékenyebb lesz, és otthon könnyen dolgozhat vele.

3. lépés

A puhává vált drótot óvatosan ki kell egyenlíteni, és a kívánt átmérőjű tüskén fel kell tekerni.

Ennek az eljárásnak a végrehajtásakor fontos gondoskodni arról, hogy a fordulatok egymás közelében legyenek. Ha még soha nem foglalkozott tekercselő rugókkal, előzetesen megtekintheti az oktatóvideót, amely könnyen megtalálható az interneten.

Csavarhúzóval feltekerhet egy kis rugót

4. lépés

Annak érdekében, hogy az új rugója megkapja a szükséges rugalmasságot, meg kell keményíteni. A hőkezelés, például az edzés, keményebbé és erősebbé teszi az anyagot. Az edzéshez a kész rugót 830–870 ° C hőmérsékletre kell felmelegíteni, amelyhez gázégőt lehet használni. Ön vezérelheti azt a tényt, hogy a kívánt keményedési hőmérsékletet elérte a melegforrás színe: annak világossá kell válnia. Az ilyen szín pontos azonosításához tekintse meg a videót is. A kívánt hőmérsékletre történő felmelegítés után a rugót transzformátor- vagy orsóolajban kell lehűteni.

A forró acél színei

5. lépés

Keményedés után a rugót 20–40 órán keresztül összenyomott állapotban kell tartani, majd a végeit meg kell őrölni, hogy a kívánt méretű termék legyen.

3 A rugós acélokra vonatkozó egyéb követelmények a GOST szerint

A hengerelt termékek relatív szűkülése 20 (65S2VA, 60 C2A) és 35% (rozsdamentes acél 50 KhGFA) között változik, relatív nyúlás - 5-10%, végső szilárdsága - 980 (65 acél) és 1860 (65S2VA) MPA között, korlátozza a folyékonyságot - 785 (60G) és 1665 (65S2VA) MPa között.

A kovácsolt és melegen hengerelt drótot, szalagot és rudakat vágni kell. Ebben az esetben a hengerelt termék hajlítása, sorja nem megengedett. Azokban az esetekben, amikor a vágást kalapácsok alatt vagy préseken végzik, a szalag és a rudak végein jelentéktelen gyűrődések lehetnek. A fogyasztónak azonban joga van követelni e hiba kiküszöbölését.

A teljes dekarbonizáció mélységében a következő lehet:

- szilíciummal ötvözött ötvözetek esetén - 2,5% (8 mm -nél kisebb vastagságú vagy hengerelt termékek esetén), 2% (8 mm -nél nagyobb);

- a többi - 2 és 1,5%.

A melegen hengerelt kerek rudakat dekarbonizálatlan réteg nélkül állítják elő.

Az 55S2 és 55S2A, 50KhGA, 50KhG és 50KhGFA, 60S2A és 60S2 rugós acélokat az ausztenites gabonaindex szempontjából vizsgálják. A Gosstandart 5639 szerint nem lehet magasabb, mint az ötödik szám (50HGFA esetén - nem magasabb, mint a hatodik).

A fogyasztó megkövetelheti, hogy az általunk leírt acélt (különböző minőségek) gyártsák: