3 Szénhuzal és csomagolása vizsgálati információi

A Gosstandart 9389-75 szerint a késztermékek a következő típusú minőségellenőrzéseken esnek át:

- a GOST 1763 követelményei szerint - a dekarbonizálás mélységéig;

- az 1545 szabvány szerint - csavaráshoz (100 huzalátmérőjű mintát veszünk);

- a GOST 10447 szerint - tekercseléshez;

- az 10446 szabvány szerint - szakadás és ellenállás jelző egy bizonyos ideig.

Szabad szemmel vizsgálja meg a termékeket, hogy vannak -e rajtuk felületi hibák és törések. Ha szükséges, a Gosstandart 9389-75 lehetővé teszi az ötszörös nagyítású nagyítóeszközök használatát.

A rugóhuzal ellenőrzése

A hullámosságot mikrométerrel határozzuk meg a 195–205 mm hosszú PP szegmenseken. Ebben az esetben 10 mérést végeznek. A mintákat egy speciális egységben (például szakítóvizsgáló gépben) kell rögzíteni, amely lehetővé teszi a szükséges terhelésnek a vizsgálati anyagra gyakorolt hatását.

Ha 3 vagy több mérés azt mutatja, hogy a termék eltér a 9389-75 szabványban meghatározott metszettől, akkor az anyagot a hullámos csoportba sorolják. Nem szabad eljuttatni a fogyasztókhoz. Meg kell jegyezni, hogy ilyen eredményeket rendkívül ritkán figyelnek meg; maga a PCB -gyártási technológia kizárja a hullámosság kialakulásának nagy valószínűségét.

Vizsgálatokat végeznek olyan mintákon, amelyeket a Gosstandart 9389-75 szerint kell venni minden tekercsből vagy a tekercs mindkét végéből. Bizonyos esetekben megengedett a roncsolásmentes és statisztikai elemzési technikák használata az ellenőrzés során.

Tesztelés rugós huzal GOST 9389–75

A rugóhuzal legfeljebb 0,6 mm keresztmetszetű zsineggel van kötve, a többi szakasz - puha huzalanyaggal. A tekercsek felületét K-17, NG-203 (A vagy B típusú) zsírral (tartósítószer) borítják, hogy biztosítsák a PP korrózióvédelmét.

A késztermékek csomagolásához kétrétegű, olajozott vagy viaszos papírt, kémiai szálakból készült szöveteket, ragasztott vagy vászonvarrással ellátott csomagolóruhát, polimer fóliát használnak. A huzaltermékeket a 15150 szabvány (3. szakasz) követelményeinek megfelelően kell tárolni.

2 Egy kicsit a felületkezelési technológiákról

Sokat lehet beszélni a felszínre helyezés módszereiről, mivel változatosságuk valóban nagy. Az általános elképzelés érdekében csak soroljuk fel a rövid jellemzőkkel rendelkező típusokat.

Ív, elektródák segítségével. A leggyakoribb módszer sokoldalúságának köszönhetően. Megolvasztja az alapfémet, és összekeveri az elektródával. A kémiai összetétel heterogén, a belső tulajdonságok kiszámíthatatlanok, ezért csak "kozmetikai" felületi helyreállítás lehetséges.

Vérplazma. Két típusa van - ív és sugár. Az elsőt nagy termelékenysége jellemzi, mivel fémeket olvaszt az elektromos kisülés által létrehozott magas hőmérsékleten. A második a magas hőmérsékletű rendszer hiánya, ami a kezelt felület kis deformációjához vezet.

Plazma technológia

Plazma technológia

Gáz. Ennek a felülettechnológiának a sajátossága, hogy vagy fluxusos huzalt használnak, vagy tömör szakasszal. A láng hőmérséklete változtatható, hogy különböző bevonatvastagságokat biztosítson. Sok energiát fordítanak a kezelendő felület melegítésére, ami deformációhoz vezethet.

Lézer. Elég hatékony felületkezelési módszer, amely lehetővé teszi, hogy vékony és meglehetősen erős réteget készítsen a kezelendő felületen. Ennek ellenére meglehetősen drága: speciális drága berendezésekre és képzett szakemberekre van szükség.

Lézeres burkolat

Lézeres burkolat

Elektronsugár.Ez egy speciális vákuumkamrában történik, elektronnyaláb segítségével, amelynek intenzitása megváltoztatható. A levegő hiánya miatt az oxidáció és a kiégés teljesen kizárt. Ez egy nagyon drága és költséges módszer is, amelynek hatékonysága is alacsony.

Elmerült ívfelület. Különféle típusú huzalok és szalagok használata miatt. Valószínűleg a legelőnyösebb módja az egyensúly megteremtésének a sima felület, a fémkeverés és az energiagazdálkodás között. Vizsgáljuk meg részletesebben.

1 Általános információk az acélhuzalról

A közös vállalatot aktívan használják a modern nemzetgazdaság különböző területein. Nélkülözhetetlen minden építési munkához, minden modern ipari termelés felhasználja, legyen szó szerszámgép- vagy nehézgépgyárról.

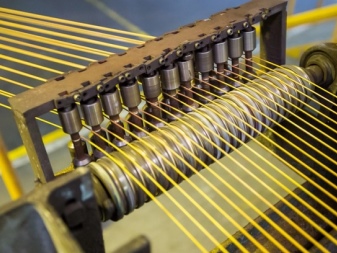

A közös vállalatot húzómalmokon gyártják drótrúdból úgy, hogy kezdeti szakaszát fokozatosan csökkentik a szükséges paraméterekre. A huzal beszerzésének technológiai folyamata nem igényel komoly költségeket, ezért előállításának költsége alacsony. Ennek köszönhetően a késztermék megfizethető áron van.

Acélhuzal gyártása

Mivel az acélhuzalt különböző célokra használják, a modern ipar több fajtát gyárt. Az alábbiakban felsoroljuk a legnépszerűbb huzalváltozatokat:

- alacsony szén-dioxid-kibocsátású (a GOST 3282-74 szerint gyártva);

- tavaszi szén (GOST 9389–75);

- ónozott kábel kábelek és vezetékek gyártásához (GOST 3920-70);

- kötélpálya kötelek és kábelek gyártásához (GOST 7372–79).

A legszélesebb körben használt közös vállalat az általános célú. Ez egy hosszú fémdarab, alacsony széntartalmú, ami kiváló szilárdságot és nagy rugalmasságot biztosít.

Általános acélhuzal

Ha egy további cinkréteget visznek fel egy általános célú vegyes vállalat felületére, az magas korróziógátló tulajdonságokat szerez. A horganyzott huzal állandó páratartalom mellett üzemeltethető, megőrizve eredeti mechanikai és egyéb jellemzőit sokáig.

Hozzátesszük, hogy a Gosstandart 3282-74 szerinti acélhuzal, amely átesett a lágyítási műveleten, lágy lesz. Ez a tulajdonság lehetővé teszi, hogy erősítő munkákhoz, különböző alkatrészek gyártásához használják, a megerősítés megkötésére és különféle termékek csomagolása. Az általános célú huzal a leggyakoribb, ezért a lehető legrészletesebben elmondjuk.

Hegesztőhuzal VT1-00

A VT1-00 titánhuzal nagy kémiai tisztaságú titánból készül. A Titanium VT1-00 műszaki titán, amelyet nagy korrózióállóság és nagy szilárdság jellemez. A VT1-00 huzal a GOST 19807-91 szerint kémiai összetételében 99,58-99,99% tiszta titánt tartalmaz, és csak kis mennyiségű szennyeződést tartalmaz-vas, szilícium, szén, nitrogén, hidrogén, oxigén. A VT1-00 huzal széles hőmérsékleti tartományban megőrzi hasznos tulajdonságait --253 és + 150 ° C között, tökéletesen hegeszthető, magas technológiai plaszticitással és alacsony szilárdsággal rendelkezik. A műszaki titánt alacsony kúszás, kellő szívósság és nyúlás jellemzi. A nagy plaszticitás miatt nagyon kis vastagságú titánfóliát nyernek a VT1-00 titánból.

A titán hegesztőhuzal védőgáz környezetben történő használata lehetővé teszi a legmagasabb minőségű hegesztési kötés megszerzését, ráadásul a fém tulajdonságai lehetővé teszik az 1 - 1,5 cm vastagságú hegesztett alkatrészek egyetlen menetben történő összekapcsolását. A VT1-00 huzal a legkeményebb titán hegesztőhuzal. nem tartalmaz alumíniumot, és nagy kémiai tisztaság jellemzi.

A hegesztő titánhuzalt a hegesztendő fém kémiai összetétele alapján kell kiválasztani, például nagy tisztaságú huzalt is használnak tiszta titán hegesztésére.

Osztályozás

Méret és forma szerint

A szakasz méretétől és alakjától függően az összes készterméket hagyományosan több csoportra osztják. Az első a legvékonyabbat tartalmazza, amelynek vastagsága nem haladja meg a 0,1 mm -t. Azokat a termékeket, amelyek keresztmetszeti paramétere meghaladja a 8 mm-t, a 9. csoportba soroljuk. A szabványoknak megfelelően minden termék kerek, négyzet alakú, valamint sokoldalú vagy alakú profilból készül.

A befejezés típusa szerint

A huzal nagymértékű befejezése biztosítja a szükséges mechanikai és fizikai -kémiai paramétereket. Ezért a maximális szilárdság érdekében a drótot tovább keményítik, égetik és stabilizálják. Az anyag, amely nem ment át ezeken a manipulációkon, felhasználási területe szűken korlátozott.

Felületi típus szerint

Az acélhuzal polírozható, maratható, valamint polírozható vagy húzható előzetes esztergálás és nagyolás útján. A huzal kioldása előzetes befejezés nélkül megengedett. A bevonat lehet fémes (rézbevonatú, rézbevonatú, horganyzott vagy aluminizált) vagy nemfémes (polimer vagy foszfátozott, PVC burokban).

A bevonat nélküli termékeket általában magas hőmérsékleten dolgozzák fel. A termikus kemencében feldolgozott termékeket fekete vagy világos árnyalatokban állítják elő, míg vastagsága 0,16 és 10 mm között változhat.

Kémiai összetétel szerint

Az acélhuzal a következőkből készül:

- alacsony szén-dioxid-tartalmú ötvözet, amelynek szén-frakciója kisebb, mint 0,25%, szükséges a betontermékek megerősítéséhez;

- 0,25 -nél nagyobb szén -frakciójú szénötvözetből készül, rugók, valamint huzalok és kötelek gyártására használják.

Az acél ötvözött vagy magasan ötvözött lehet. A különleges fizikai és kémiai paraméterekkel (hőálló, korrózióálló és precíz) rendelkező ötvözetekből történő gyártás megengedett.

Alkalmazási terület szerint

Az alkalmazási területtől függően a következő acélhuzal -csoportokat különböztetjük meg.

- Rozsdamentes - speciális ötvözetből készült, fokozott hőállósági paraméterekkel. Ez az anyag nem érzékeny a rozsdára és az oxidációra, elsősorban hardvertermékek gyártására használják.

- Hegesztés - 0,5-8 mm keresztmetszeti mérettel készül, főleg elektromos ívhegesztés telepítésére használják.

- Erősítő huzal - amint a neve is sugallja, az ilyen huzalt széles körben használják minden típusú vasbeton szerkezet megerősítésére. Feszültség nélkül vagy fokozott nyomás alatt lehetnek. Az acél anyagban lévő szakaszoknak köszönhetően a porózus betonalaphoz való maximális tapadás biztosított a megerősítési folyamat során.

- Rugó - a rugók elengedésekor használják, amelyeket hideg tekercseléssel hajtanak végre, anélkül, hogy további hőkezelésnek lennének kitéve.

- Kötél - releváns tengeri, folyami és egyéb kötelek gyártásához. Kábelek fonásához optimális, széles körben alkalmazható a gyártás területén.

- Kötés - alacsony szén -dioxid -tartalmú acélból készült, megnövekedett rugalmasság és ugyanakkor szilárdság jellemzi. Általánosan keresett a mezőgazdaságban és az építőiparban.

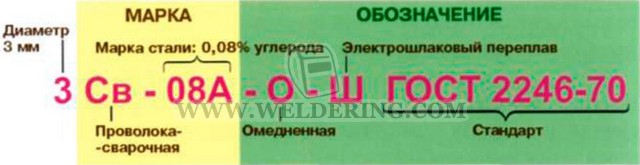

2 Hogyan van jelölve a vezeték?

Bármely hegesztőhuzal - acél, alumínium, sárgaréz, fluxusos és aktivált - megjelölésre kerül, figyelembe véve a GOST szerinti bizonyos szabályokat. Ennek nagy jelentősége van, mert csak ötvözött hegesztőhuzalt képvisel mintegy 80 márka. Hogyan történik egy adott huzalanyag jelölésének dekódolása?

Vegyük például az elektromos hegesztéshez használt Sv-06X19H9T minőséget. A "Sv" betűk a jelölés elején azt jelzik, hogy egy huzal van előttünk, amelyet kifejezetten hegesztési tevékenységek végzésére használnak. És a mögöttük lévő számok és betűk leírják összetételét:

- 06 a széntartalom százaléka (0,06%);

- X - króm, amely 19% -ot tartalmaz a 06Х19Н9Т (a betűt követő ábra);

- N - 9%nikkel;

- T a titán.

A "T" betű után, mint látjuk, nincsenek számok. Ez azt jelenti, hogy a 06X19H9T minőségű titán legfeljebb egy százalékot tartalmaz. Bármilyen ötvözethegesztő huzal vagy titán hegesztőhuzal hasonló módon megfejthető - nézze meg alaposan a tanúsítványát. Itt csak emlékeznie kell arra, hogy melyik kémiai elemnek felel meg ez vagy az a betű a jelölésben.

A hegesztéshez használt sárgaréz termékek még könnyebben „titkosítottak”. Először a hegesztőhuzal átmérőjét kell feltüntetni (például 3 mm), majd az ötvözet minőségét, amelyből készült (L63, LS-59-1). Így a 3.0 L63 jelölést látva a hegesztő azonnal rájön, hogy előtte egy sárgarézhuzal van, amelynek keresztmetszete 3 mm. A GOST 7871 szerint az alumínium huzal a következő jelöléssel rendelkezhet: Sv1201, SvA99, SvAK5, SvA85T.

Acél

A huzalt megkülönbözteti célja: hegesztéshez vagy burkolathoz.

Összesen mintegy 80 márkájú huzalt gyártanak.

Az "Sv" betűk azt jelentik, hogy a huzal hegeszt. Az acél márkáját, amelyből a huzal készült, kötőjele jelzi. Az első számjegy a széntartalom százaléka. A betűk százalékban jelzik az ötvöző elemek jelenlétét, amelyeket a betűjelzést követő szám jelöl.

Hat fokozatot használnak az alacsony szén-dioxid-kibocsátású acélok hegesztésére: Sv-08, Sv-08A, Sv-08AA, Sv-08GA, Sv-10GA, Sv-10G2,

Kis és közepes ötvözött acélokhoz-30 fokozat, például: Sv-08GS, Sv-08G2S, Sv-18KhGS stb.

Erősen ötvözött acélok hegesztéséhez 41 minőségű Sv-08X14GNT, Sv-12X13 típusú huzalt használnak.

Ha a betű után nincs szám, akkor ennek az elemnek az összege nem haladja meg az 1%-ot. A "A" betű a jelölés végén a csökkentett kén- és foszfortartalmat jelzi, az "AA" betű pedig még ennél is kevesebbet.

Az alacsony szén-dioxid-kibocsátású és ötvözött huzalok nem rézbevonatúak és rézbevonatúak (szimbólum-O). A rézbevonat megvédi a vezetéket az oxidációtól és javítja az áramellátást.

A jelölés végén lehet egy „E” betű. Az "E" azt jelenti, hogy a vezetéket elektródák készítésére használják. A "Ш", "ВД" vagy "VI" betűk azt jelzik, hogy a huzal acélját elektromosan, vákuumíves újraolvasztással vagy vákuumindukciós kemencében készítették.

Példa egy 3 mm átmérőjű, Sv-08A osztályú hegesztőhuzal szimbólumára, rézbevonatú, acélból készült, elektroszlag-újraolvasztással kapott felülettel:

|

Hegesztési feltételek |

Ajánlott huzal |

|

Alacsony széntartalmú és ötvözött acélok szén -dioxidban és aktív gázkeverékekben |

Sv-08G2S |

|

Alacsony széntartalmú és ötvözött acélok argonban és héliumban |

Sv-08GS |

|

Kültéri szén -dioxid hegesztés |

Sv-20GSYUT |

|

Fémszerkezetek építése 16G2AF acélból szén -dioxidban |

Sv-10HGSN2MYu |

|

Fémszerkezetek acélból 10ХСНД szén -dioxidban |

Sv-08G2SDU |

|

Nagy szilárdságú, alacsony ötvözetű acélok (14ХГНМ típus) szén-dioxidban |

Sv-10KhN2G2SMA |

|

Acél 08Х22Н6Т és 08Х18Г8Н2Т szén -dioxidban |

Sv-08Kh20N9S2BTYu |

Hegesztőhuzal közepes szén- és hőálló acélokhoz

|

acélfajta |

Hegesztőhuzal minőség |

|

|

nitrogénben, héliumban |

szén -dioxidban |

|

|

20HGSA |

Sv-15XMA, Sv-18HGSA |

Sv-08G2S |

|

30HGSA |

Sv-15XMA, Sv-18HGSA |

Sv-10GSM, Sv-10GSMT, CB-08X2CMA, Sv-15XMA, Sv-18HGSA, Sv-08KhZG2SM |

|

12XM |

Cw-08XM |

Sv-10HG2SMA |

|

15XM |

Sv-08XM |

Sv-08HNSMA, Sv-08HG2SM, Sv-08HGSMA |

|

12Х1МФ |

Sv-08KhMFA |

Sv-08HGSMFA |

|

15Х1МФ |

Sv-08XM |

Sv-08X1M1GSF |

|

15X5M, 15X5, 15X5VF |

Sv-10X5M, Sv-08G2S |

Sv-08G2S |

Az acélhegesztőhuzal a következő átmérőkben (mm) készül: 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10.0 és 12.0, A huzal 150–750 mm átmérőjű, 1,5–40 kg súlyú tekercsekben, valamint orsókra és kazettákra tekerve kerül forgalomba.

A huzal felületének tisztának és simanak kell lennie, repedések, leválás, fogság, naplementék, héjak, horpadások, vízkő, rozsda, olaj és egyéb szennyeződések nélkül.

Szükség esetén a huzalt homokfúvóval vagy 5% -os sósavoldatban történő maratással tisztítják. A drótot speciális mechanikus eszközökön keresztül, valamint csiszolópapírral fémes csillogásig tisztíthatja. Tisztítás előtt ajánlott huzaltekercset 150-200 ° C hőmérsékleten 1,5-2 órán át lágyítani.

Tanúsítvány szükséges, amely feltünteti a gyártót, a huzal szimbólumát, a hő- és tételszámot, a felület állapotát és kémiai összetételét. Ha a tanúsítvány elveszik, a huzal csak kémiai összetételének meghatározása után használható.

Inert gáz ívhegesztő huzal

|

acélfajta |

Huzalminőség |

|

Króm |

|

|

08X13 |

Sv-12X13, Sv-08X14GNT |

|

08X17T |

Sv-07X25N13, Sv-06X25N12TYu, Sv-08X25N12TYu, Sv-10X17T |

|

15X25T |

Sv-06X25N12TYu, Sv-08X25N13BTYu, Sv-10X17T |

|

0X13 1X13 |

Sv-10X13, Sv-06X14 |

|

2X13 |

Sv-08H14GT |

|

Erősen ötvözött |

|

|

12X18H10T, 12X18H12T, 08X19H10T |

Sv-06Х19Н9Т |

|

03X18H11 |

Sv-01H19N9 |

|

08Х22Н6Т |

Sv-07H25N13 |

|

08Х18Н12Б |

Sv-07X19N10B |

|

10Х17Н13М2Т, 08Х17Н15М3Т, 08X21Н6М2Т |

Sv-06Х19Н10М3Т |

|

08Х20Н14С2 |

Sv-04H19N9S2 |

|

10X23H18 |

Sv-10X20N15, Sv-07X25N13 |

|

06X23H28MDT |

Sv-01H23N28M3D3T |

|

03X16H15M3 |

Sv-04H19N11MZ |

|

08Х18Г8Н2Т |

Sv-08Kh20N9S2BTYu |

Kémiai összetétel acél hegesztéséhez

Az acél töltőanyag garantálja a hegesztés jó mechanikai tulajdonságait. A szénacélok hegesztésére használt huzal töltőanyag főbb típusait az alábbi táblázat tartalmazza:

| Töltőhuzal jelölés | ||

| Védelem: nitrogén és hélium | Védelem: CO2 | |

| 20HGSA | Sv-15KhMA, Sv-18KhGSa | Sv-08G2S |

| 30HGSA | Sv-15KhMA, Sv-18KhGSa | Sv-10GSM, Sv-10GSMT, Sv-08CH2SMA |

| 12XM | Sv-08XM | Sv-10HG2SMA |

| 15XM | Sv-08XM | Sv-08KHNSMA, Sv-08KHG2SM |

| 12Х1МФ | Sv-08KhMFA | Sv-08HGSMFA |

| 15Х1МФ | Sv-08XM | Sv-08H1M1GSF |

| 15X5M, 15X5, 15X5VF | Sv-10X5M, Sv-08G2S | Sv-08G2S |

Az állami szabvány szerint a rozsdamentes acél és a közönséges acél hegesztésére szolgáló töltőhuzalok a következőkre oszlanak:

- szén, alacsony és közepes széntartalmú acélból készült termékek összekapcsolására szolgál;

- ötvözött, alacsony ötvözetű és hőálló fémek hegesztésére;

- erősen ötvözött, króm-nikkel, rozsdamentes vagy más ötvözött acélokkal végzett munkákhoz használják.

A rozsdamentes acél töltőanyaga króm vagy nikkeltartalmú acél.

A rozsdamentes acéltermékek összekapcsolására szolgáló speciális hegesztőanyagok fő előnyei a következők:

- kiváló minőségű hegesztés;

- homogenitás és a pórusok hiánya a vegyületben;

- korrozióállóság;

- minimális fémfröccsenési arány;

- elektromos ív stabil égése működés közben.

Az adalékanyag varratonkénti fogyasztásának kiszámításakor szem előtt kell tartani, hogy a rozsdamentes acél adalékanyag megnövelt erőforrással rendelkezik.

Az erősen ötvözött vagy rozsdamentes acélokkal végzett munka során használt fogyóeszközöket két típusra osztják:

- por;

- szilárd.

Argon hegesztési módszer.

A por adalékanyagok lehetővé teszik a hegesztést védőgázok használata nélkül. A legegyszerűbb esetben a por adalékanyag egy üreges cső, amelynek belsejében fluxus van.

Működés közben a fluxus és a töltőelemek gázfelhőt képeznek, ami hozzájárul a kiváló minőségű hegesztéshez. Az ilyen huzalok elégtelen helyiségekben használhatók, mivel a gázpalack nélküli hegesztőgép a legnehezebben elérhető helyeket is elérheti.

A tömör huzalok általános töltőanyagok, amelyeket védőgázok, például argon vagy szén -dioxid hegesztésére terveztek.

Meg kell jegyezni, hogy a rozsdamentes acél hegesztéséhez használt töltőelemeket osztályokba sorolják:

- normál pontosság;

- fokozott pontosság P -vel.

A rozsdamentes acéltermékek hegesztéséhez leggyakrabban használt töltőanyag -típusok a következők:

- Sv06X20N11M3.

- Sv01Х18Н10.

- Sv01Х19Н9.

A visszafejtés során ne feledje, hogy:

- A jelentése nitrogén;

- B - niobium;

- B jelentése volfrám;

- D - réz;

- M jelentése molibdén;

- C jelentése szilícium;

- T jelentése titán;

- X jelentése króm;

- H - nikkel;

- Yu - alumínium;

- F - vanádium;

- C - cirkónium.

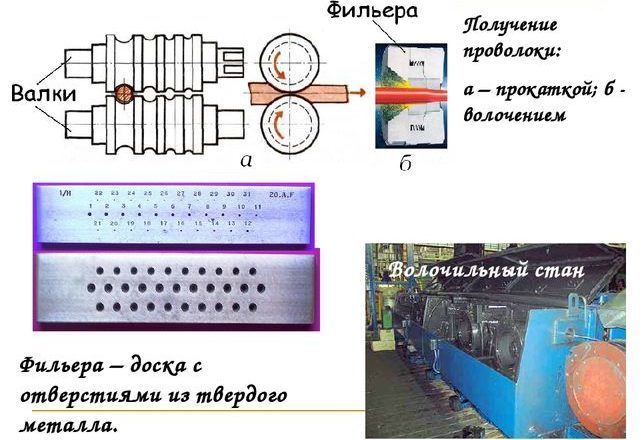

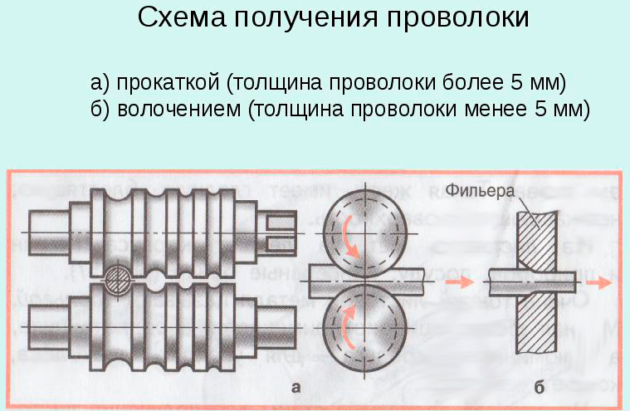

Rajz szakaszok

A huzalgyártási technológia öt szakaszra oszlik.

1. szakasz

A maratási eljárás az anyag felületi rétegének eltávolítása érdekében - skála, amely zavarja a rajzot:

Fém pácolás folyamatos pácoló egységben

Fém pácolás folyamatos pácoló egységben

- Felület előkészítése: zsírtalanítás, csiszolás, polírozás, a hibás területek kivágása.

- A skála más elemek összetett vegyületeit tartalmazza, ezért az alapanyagot kémiai vagy mechanikai kezelésnek vetik alá.

- A maratási módszer megválasztása a fém jellegétől függ.A vízkőmentesítést 50 ° C -ra melegített foszforsavval, sósavval, salétromsavval, hidrogén -fluoriddal vagy kénsavval kell elvégezni.

- A kezelendő felületet maratótermékektől megtisztítják. Ez a munkadarabok speciális oldószerrel vagy vízzel történő mosása.

- Az eljárás után a fémnek matt árnyalatot kell szereznie.

- A huzal szárítása egy órán át 75-100 ° C hőmérsékleten. Ehhez speciális szárító kamrával ellátott gépeket használnak.

2. szakasz

A termikus folyamatok közé tartozik

A termikus folyamatok közé tartozik

Hőkezelést végeznek annak érdekében, hogy a munkadarab félpuha legyen, finomszemcsés szerkezetű, belső feszültségektől mentes. A fémet bizonyos hőmérsékletre hevítik, ilyen körülmények között tartják egy ideig, és lehűtik.

Az izzítás megváltoztatja az anyag tulajdonságait és megkönnyíti a huzalhúzás folyamatát. A fűtési sebesség a fém hővezető képességétől függ. A hűtési sebességet a lágyítás utáni keménység határozza meg. Az acélhuzalok lassabban hűlnek le, mint a szénvegyületek.

3. szakasz

Egy speciális kalapáccsal vagy kovácshengerrel a munkadarab végeit simítják és kiegyenlítik. Az eljárás lehetővé teszi a fém rögzítését a gép dobján, és átvezetését a szerszámon.

Dróthúzó szerszám

Dróthúzó szerszám

4. szakasz

Huzalhúzás: a pácolt feldolgozott nyersanyag maximális sebességgel húzódik a gépre egy simán elvékonyodó csatornán keresztül. Az egyszerre húzott rudak száma szerint a folyamat a következő:

- Egyszálú.

- Többsoros.

A végtermék típusa szerint:

- Hosszú termékek tekercs vagy orsó formájában.

- Kalibrált rudak.

Az átmenetek száma szerint a huzalhúzásnak két fajtája van:

- Egyszeres - amelyben a húzást egyetlen húzással hajtják végre. Az eljárás alkalmas vastag, rosszul deformált vezetékekhez.

- Többszörös, ha az anyagot több szerszámon egymás után összenyomják.

A rajzológép képezi a késztermék profilját és méreteit.

5. szakasz

Az utolsó szakasz a lágyítás elvégzése. Ez a rajzolás utáni káros stressz kiküszöbölése érdekében történik. A termék puha, szakadásálló, hajlítható a hajlításokhoz, nyúlásokhoz és csavarodásokhoz. A hőkezelés után további befejező műveleteket hajtanak végre, beleértve:

- Drót cink bevonat.

- Konzerváló zsír.

- Darabokra vágás.

- Jelzés.

Kész huzaltípus az összes feldolgozási folyamat után

Kész huzaltípus az összes feldolgozási folyamat után

Jelmagyarázat a hegesztőhuzal jelölésében

A hegesztőhuzal jelölésének bizonyos sorrendje van, amely felelős a márkanévben szereplő betűk és számok által továbbított adatokért. Ez lerövidíti a hosszát, kompaktabbá téve mindent, és segít jobban feltárni a tartalom szükséges árnyalatait.

Az első szám, amely minden betűjelölés előtt áll, és gyakran valahogy kiemelkedik a főtömegből, legalábbis azzal, hogy elkülönül, az átmérő.

A szám mögött egy betűjelzés található, amely feltárja a huzal célját. Itt két lehetőség van. Az első közülük az "Np", ami felszíni huzalt jelent, a második az "Sv" - hegesztés. Ha több szám van ezek mellett a betűk mellett, akkor ezek jelzik az anyag széntartalmát. Például, ha Sv2, akkor a széntartalom századokban 0,2%, és ha Sv06, akkor a széntartalom 0,06%.

Példa hegesztőhuzal jelölésére

Az anyag típusának és a benne lévő széntartalom feltüntetése után még mindig lehetnek külön betűk, amelyek jelzik a készítmény tisztaságát a káros szennyeződések szempontjából. A foszfor és a kén gyakran ilyen szennyeződésekké válik. A jelölésben ezek az "A" és "AA" betűk. Ha figyelembe vesszük a CB08 példáját, akkor betűk hiányában a foszfor- és kénszennyeződések 0,04% -a megengedett, a CB08AA márkában 0,02%-ig, és a CB08A márkában - akár 0, 03%.

Az alábbiakban felsoroljuk a kompozíció ötvöző elemeit. A következő jelölések léteznek:

- M jelentése molibdén;

- C - szilícium;

- H - nikkel;

- X jelentése króm;

- C - cirkónium;

- D - réz;

- F - vanádium;

- T jelentése titán;

- G - mangán;

- Yu - alumínium.

Nem minden betű található számokkal. Itt van egy sajátosság. Ha nincs szám, akkor ennek az elemnek a tartalma a vezetékben csak 1 százalék. Ha a betű után van szám, akkor a tartalom százalékos arányát mutatja. Például 2–2%és 25–25%.

A kémiai összetétel meghatározása után feltüntetik a huzalolvasztás egyik módját, amely nagyon fontos lehet kritikus használati körülmények között. Vannak ilyen alapvető kijelölési módszerek:

- VI - olvasztás vákuumindukciós kemencékben;

- VD - olvasztás vákuum ívkemencékben;

- Ш - olvasztás elektroszlag -újraolvasztással.

Ha ugyanazt a huzalt lehet használni elektródák előállításához, akkor az "E" betűt kell beírni a megnevezésbe. Ha csak egy alkalmazási területe van, és kizárólag gázhegesztésre használják, akkor nincs további megjelölés.

Gyakran rézbevonatú felületű huzal készül. Ebben az esetben az "O" betű kerül a végére - rézbevonatú.

A márka legvégén a GOST -ot helyezik el, amely szerint gyártják. Röviden, sok gyártó elmulasztja ezt a pontot, de mindeznek jelen kell lennie a teljes címkézésben.

Az alumínium huzal típusai és tulajdonságai

Az alumínium huzalnak számos jelentős előnye van:

• jó erő,

• plaszticitás,

• kis súly,

• nagy elektromos és hővezető képesség,

• nedvességállóság,

• tartósság,

• jó kopásállóság.

Az ezüstből, rézből vagy aranyból készült huzalhoz képest az alumíniumhuzal alacsonyabb hővezető képességgel rendelkezik. De ára is sokkal olcsóbb.

Mint minden alumíniumtermék, az alumínium huzal is nagy korrózióállósággal rendelkezik, nedves helyiségekben is. Ez az oka annak, hogy gyakran használják a vízzel érintkező létesítmények építésében.

Az alumínium huzal számos értékes tulajdonsággal rendelkezik. A legfontosabbak a következők: könnyű feldolgozhatóság és plaszticitás, jó elektromos és hővezető képesség. A huzal mágneses tulajdonságai gyengék.

A műszaki vagy primer alumíniumból készült alumínium huzal megfelel az egészségügyi előírásoknak és teljesen biztonságos. Ezek a tulajdonságok lehetővé teszik a termék felhasználását még az élelmiszeriparban is.

Az alumínium huzal egyik fő előnye az ára. Nem csak a vállalkozások, hanem minden magánszemély számára elérhető.

A gyártási módszer szerint az alumíniumhuzal húzható és extrudálható.

Alkalmazási területekre is felosztható:

• hideg kiszálláshoz;

• elektromos vezetékekhez;

• villamosmérnöki célokra;

• hegesztési munkákhoz.

Az alumínium huzal az anyag állapotától függően is különbözik:

• melegen sajtolt (hőkezelés nélkül);

• lágyított (lágy);

• keményen dolgozott (H);

• edzett (természetes (T) vagy mesterségesen (T1) érlelés).

A hőre edzett ötvözetekből készült alumíniumhuzal hideg deformációval (automatikus feszültség) keményedik meg. Ezek a vezetékek közé tartozik az AMg5, AD1, AMg3. A plaszticitás lágyítás után jelenik meg. Van egy huzal, amely hőre erősített ötvözetekből (D16P, D1P, D18 stb.) Készült. Erősségét növeli a természetes vagy mesterséges öregedés, valamint a keményedés. A mesterséges öregedés szinte minden ötvözetminőségre alkalmas. A D18, D1P, D16P ötvözetekből készült drótkötél + 40 ° C -on történő feldolgozásra alkalmas. A B65 ötvözetből készült huzal + 75 ° C és + 90 ° C közötti hőmérsékleten érlelődik.

Alumínium huzal orsóban, tekercsben vagy kötegben.

Termelés

Az acélhuzal felszabadítását úgy hajtják végre, hogy a huzalrúdot speciális berendezésekre húzzák, további égetéssel egy speciális kemencében vagy anélkül.

A nyitási és rajzolási folyamat technikai szempontból nem különösebben nehéz. Sűrített huzalrudat használnak működő alapanyagként, minden manipulációt húzógépeken végeznek. A fémhengerléshez képest ennek a műveletnek számos előnye van:

- a szerszámgépek automatizált működése növeli a termelékenységet;

- A rajzolás lehetővé teszi ideálisan szabályos alakú termékek előállítását tiszta és vízszintes felülettel - ennek köszönhetően a későbbi feldolgozás mértéke jelentősen csökken, és maga a huzal javítja a mechanikai tulajdonságokat.

Általában a sodrott acélhuzal gyártása több lépést tartalmaz.

- Ebben a szakaszban a maratást végzik, a fő feladat a fém és a vízkő felületi rétegének eltávolítása, ami zavarhatja a rajzot. A felület előkészítését zsírtalanítással, csiszolással, polírozással és az elutasított területek mechanikus vágásával végzik. Mivel komplex kémiai vegyületek lehetnek jelen a skálán, a huzalrúdot 50 fokos hevítésű savas oldatokkal kezelik. Ezt követően a munkadarabot mossák és szárítják, amikor 75-100 fokos hőmérsékletre melegítik speciális szárító kamrákban.

- Ebben a szakaszban hőkezelésre kerül sor, amelynek célja a fém munkadarab lágyabbá tétele, a belső feszültségek mentesítése. Ehhez az anyagot felmelegítik, egy ideig tartják és lehűtik. Ennek eredményeként az acélok tulajdonságai jelentősen megváltoznak, és megkönnyítik a huzalhúzást és az égetési folyamatot.

- Továbbá, egy kalapács segítségével az acéllemezeket lapítják és kiegyenlítik. Ily módon rögzítheti a fémet a húzógép dobjára, hogy átjusson a szerszámon.

- Ebben a szakaszban a rajzolás közvetlenül történik. Ehhez a feldolgozott és lapos nyersanyagokat a lehető legnagyobb sebességgel húzzák a gépre egy kúpos csatornán keresztül. A huzal mennyiségétől függően ez a folyamat lehet egy- vagy többszálú.

- Az utolsó szakaszban égetést hajtanak végre - ezeknek a manipulációknak a fő feladata a fém húzása utáni feszültség minimalizálása. Az acél rugalmassá, szakítószilárdságúvá és merevvé válik, ugyanakkor hajlítható a nyúláshoz és a csavaráshoz, és javulnak az olyan paraméterek, mint az ellenállás és az 1 méteres súly.

Kétféle hőkezelés létezik.

- Fényégetés - inert gázzal töltött kemencében végezzük. Emiatt a fém nem oxidálódik, és nem keletkezik rajta vízkő. A késztermékek világos árnyalatot és nagyon lenyűgöző költségeket szereznek.

- Fekete égetés - ebben az esetben a legegyszerűbb légkört használják, a késztermékek felületén pikkelyek képződnek, így sötét színt vesz fel. Az ilyen huzal költsége sokkal alacsonyabb, mint a könnyű huzalé.

Tekintettel arra, hogy az acélötvözet a gyorsan korrodáló fémek kategóriájába tartozik, a horganyzás gyakran szerepel a gyártási ciklusban. A legjobb és legmagasabb minőségű huzal előállítása tűzihorganyzási technikával történik, mivel ebben az esetben biztosított a cink maximális tapadása közvetlenül a huzalhoz.

A kilépésnél a késztermékek nem félnek a rozsdától, és ugyanakkor fokozott védelemmel rendelkeznek az olyan kedvezőtlen külső tényezők ellen, mint az ultraibolya sugarak, a szél és a hőmérséklet ingadozása. Ezenkívül a horganyzott acélhuzal sokkal képlékenyebb, mint a nem horganyzott, és így tartósabb. Ezt követően a termékeket darabokra vágják és megjelölik.

A GOST 3282-74 szabványnak megfelelően az acélhuzal acélból készül, a jelenlegi No1050 szabványnak megfelelően. A befejezett huzalnak, amelynek keresztmetszete 0,5–6 mm, és amelyet nem végeztek hőkezelésen, a kijáratnál legalább 4 kanyart el kell viselnie, anélkül, hogy megsértené a fémszerkezet általános integritását és megsemmisülését.A cinkkel nem bevont termék felületén a technológiai szabványok lehetővé teszik apró horpadások és karcolások jelenlétét - míg mélységük nem haladhatja meg a késztermékek átmérőjének eltérésének 1/4 -ét. De mindenféle repedés, mérleg és bármilyen méretű film jelenléte szigorúan nem megengedett.

A horganyzott huzal enyhén fehéres bevonattal rendelkezik a felületen, valamint csilloghat - de csak akkor, ha nem rontja a bevonat általános minőségét. Szigorúan tilos az acélhuzal eladása és felhasználása a gyártási folyamatban fémbevonat nélküli területeken és fekete foltokkal.