Kiadások és bevételek

A pórusbeton gyártása nyereséges üzlet, különösen akkor, ha lehetséges jó berendezésekbe fektetni, amelyek lehetővé teszik, hogy kiváló minőségű tömböket hozzanak létre, amelyek megfelelnek az összes megállapított jellemzőnek.

Az üzleti szervezet fő fázisai:

Dokumentumok elkészítése - 14 napon belül vagy tovább, a tulajdonosi forma megválasztásával, ügyvéd esetleges bevonásával.

Bérelhető vagy vásárolható helyiségek keresése - helyiségekre van szükség a termelés, a raktár, az iroda megszervezéséhez (opcionális)

Figyelmet fordítanak az objektum elhelyezkedésére és az 1 m2 -es árra, egyensúlyt keresve a közlekedési csomópontok kényelme és a költségek között.

Berendezések beszerzése - valamint kiigazítás, alkalmazottak képzése. Célszerű előnyben részesíteni az elismert gyártókat, megnézni a jótállási időt, szervizt stb.

- Nyersanyagok beszerzése - tanácsos azonnal partnereket keresni a szerződések megkötésével, a mennyiségek megbeszélésével, kedvezményekkel stb. Minőségi szempontból lehetetlen megtakarítani a nyersanyagokon.

- Alkalmazás - legalább a termeléshez (könyvelő kiszervezhető, míg az értékesítési szakemberek munkáját önállóan kell elvégezni).

- A termelés elindítása - a sorozat elindítása, az összes folyamat ellenőrzése, elemzés, hatékony megoldások megtalálása.

- Marketing és reklám - itt minden olyan módszer alkalmazható, amely valóban fizet és megtérül.

- Termékek értékesítése és szállítás - papírmunka, járművásárlás, szolgáltatások számlázása.

A pórusbeton üzletág költségei és bevételei (havi 2500 m3 alapján):

- Teljes felszerelés - 7 000 000

- Alapanyagok 2500 m3 blokk gyártásához - 4220000

- Fizetés, levonások (havonta) - 280 000

- Közüzemi számlák - 1.650.000

- 2500 m3 tömbök eladása - 8 750 000

- Hirdetési költségek - 480 000

- Bérelhető helyiségek - 420 000

- Jövedelem (nettó) - 1 700 000

A megtérülési idő körülbelül 4-5 hónap.

Ha saját kezűleg kívánja megnyitni a termelést, akkor a számok eltérőek lesznek. A legköltségkímélőbb berendezések ára 40 000 vagy annál kevesebb lesz (ha egyáltalán nincs felszerelés, de betonkeverőt vagy keverővel ellátott vödröt használnak), a gyártási költség 2000. Egy 85 m3 -es blokk gyártásakor a a pórusbeton 170 000, plusz a berendezés költsége 40 000, kiderül 210 000.

A kész termékek a boltban 3500 rubelbe kerülnek köbméterenként, 85 kocka 297 500 rubelbe kerül. Vagyis még a berendezés egyszeri használatával is megtakarítás 87.500 rubel lesz. Másrészt a tömbök minősége teljesen más lesz, mint az autoklávüzemben gyártott pórusbetoné.

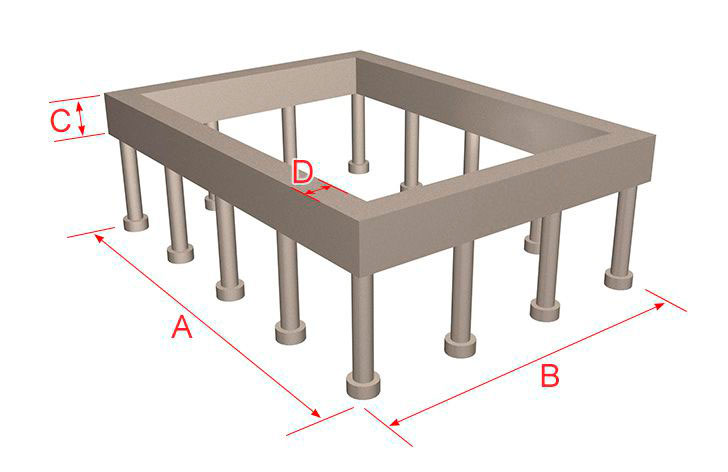

A cölöpalapozás kiszámítása

Válassza ki a grill típusát:

Grill paraméterek:

Rács szélessége A (mm)

Rácshossz B (mm)

Rács magassága C (mm)

Rács vastagsága D (mm)

Beton minőségű

M100 (B7.5) M150 (B10) M200 (B15) M250 (B20) M300 (B22.5) M350 (B25) M400 (B30) M450 (B35) M500 (B40) M550 (B45) M600 (B50) M700 ( B55) M800 (B60)

Pólusok és cölöpök paraméterei:

Cölöpök és cölöpök száma (db)

Oszlop átmérője D1 (mm)

Oszlop magassága H1 (mm)

A talp átmérője D2 (mm)

A talp magassága H2 (mm)

Erősítés számítása:

Betonacél hossza (m)

A rácsos zsaluzat kiszámítása:

Táblázat szélessége (mm)

Tábla hossza (mm)

Tábla vastagsága (mm)

Kiszámítja

# 1. Pórusbeton gyártási típus szerint

A gázblokkok gyártásához cementet, homokot és speciális gázgenerátorokat (általában alumíniumport) használnak, néha mész, gipsz, valamint ipari hulladék, beleértve a kohászati salakot és a hamu. A keveréket vízzel hígítjuk, egy előre elkészített formába öntjük, ahol az alumínium reakciója kölcsönhatásba lép cement- vagy mészhabarccsal. A keletkező hidrogén habosítja a cementiszapot, ennek eredményeképpen gömb alakú pórusok jelennek meg egymással, amelyek átmérője 1-3 mm. A kapott oldat beállítása után eltávolítjuk a formákból, üres részekre vágjuk és szárítjuk.

A végső feldolgozás típusa szerint a pórusbeton tömbök a következőkre oszlanak:

- autokláv. Keményedésük autoklávokban zajlik nagy nyomás alatt szállított telített gőz hatására. Ez tartósabb és drágább anyag. Az ilyen blokkokat ajánlott teherhordó falak építésére használni;

- nem autokláv. Elektromosan fűtött szárító kamrákban vagy természetes körülmények között keményednek. Fő előnyük az alacsonyabb ár az egyszerűsített gyártási módszer miatt.

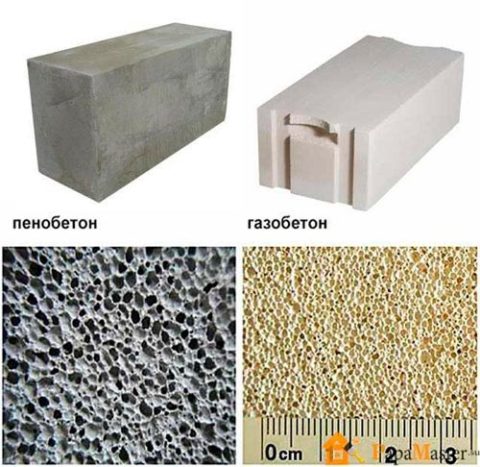

Mi a pórusbeton, annak műszaki jellemzői

A pórusbeton a pórusbeton egyik fajtája. Az építőanyag egy porózus szerkezetű műkő. A pórusok egyenletesen oszlanak el a térfogatban, kerek vagy ovális alakúak. Átmérőjük nem haladja meg a 3 mm -t.

A gyártási technológia szerint a pórusbetont 2 típusba sorolják:

- autokláv;

- nem autokláv.

Az anyagot lakó- és nem lakóépületek építésére használják. Leggyakrabban falak és válaszfalak épülnek belőle. A padlók gyártásához vasbeton pórusbetont használnak.

Az anyag a következőket tartalmazza:

- cement;

- homok;

- mész;

- gipsz;

- finoman diszpergált fém alumínium;

- hamu;

- salak.

Vegye figyelembe a szénsavas beton műszaki jellemzőit:

- A termékek hossza 62,5 cm, magassága 25 cm. A szélesség eltérő lehet - 10-40 cm.

- A porózus szerkezet miatt az anyag kis súlyú - az 1 m2 -es tömeg 600-800 kg.

- A pórusbeton hővezető képessége a márkától függően eltérő, és 0,048 és 0,28 W között van.

- Az anyag zsugorodása - 0,5 mm / 1 m.

- A fagyállóság kétszer nagyobb, mint a tégláké - több mint 70 ciklus.

- A szénsavas beton nem éghető.

A pórusbeton tömbök előnyei és hátrányai

A pórusbeton viszonylag "fiatal" anyag; körülbelül 80 éve használják az építőiparban. Előnyeinek köszönhetően azonban már sikerült népszerűséget szereznie:

- magas környezetbarát;

- tűzállóság;

- alacsony sűrűség és ennek eredményeként alacsony súly;

- könnyű feldolgozás;

- a szerkezetek építésének nagy sebessége;

- kiváló hőszigetelő tulajdonságok;

- alacsony költségű.

A pórusbeton mint építőanyag nem hátrányos. Törékeny - a blokkok eltörhetnek szállítás vagy fektetés közben. Egy másik hátrány a nagy vízfelvevő képesség. A szénsavas betonból készült falakat védeni kell a nedvességtől. Az ebből az anyagból készült szerkezetek gyorsan felmelegednek és lehűlnek. A készítmény részét képező mész romboló hatással van az építőiparban használt fém alkatrészekre.

Az anyaggyártás típusai és technológiája

A szénsavas betont kétféle módon állítják elő - autoklávban és nem autoklávban. Az első esetben a tömböket speciális sütőbe helyezzük, ahol gyorsan megszilárdulnak magas hőmérsékleten. A második esetben a termékeket természetes módon több napig szárítják. Minőségi jellemzőit tekintve a nem autokláv módszerrel kapott gázblokkok rosszabbak, mint a kemencében hőkezelésen átesett termékek.

A technológiai folyamat a következő szakaszokat foglalja magában:

- nyersanyagok előkészítése;

- keverék készítése adagoló- és keverőgépben;

- masszát öntünk formákba;

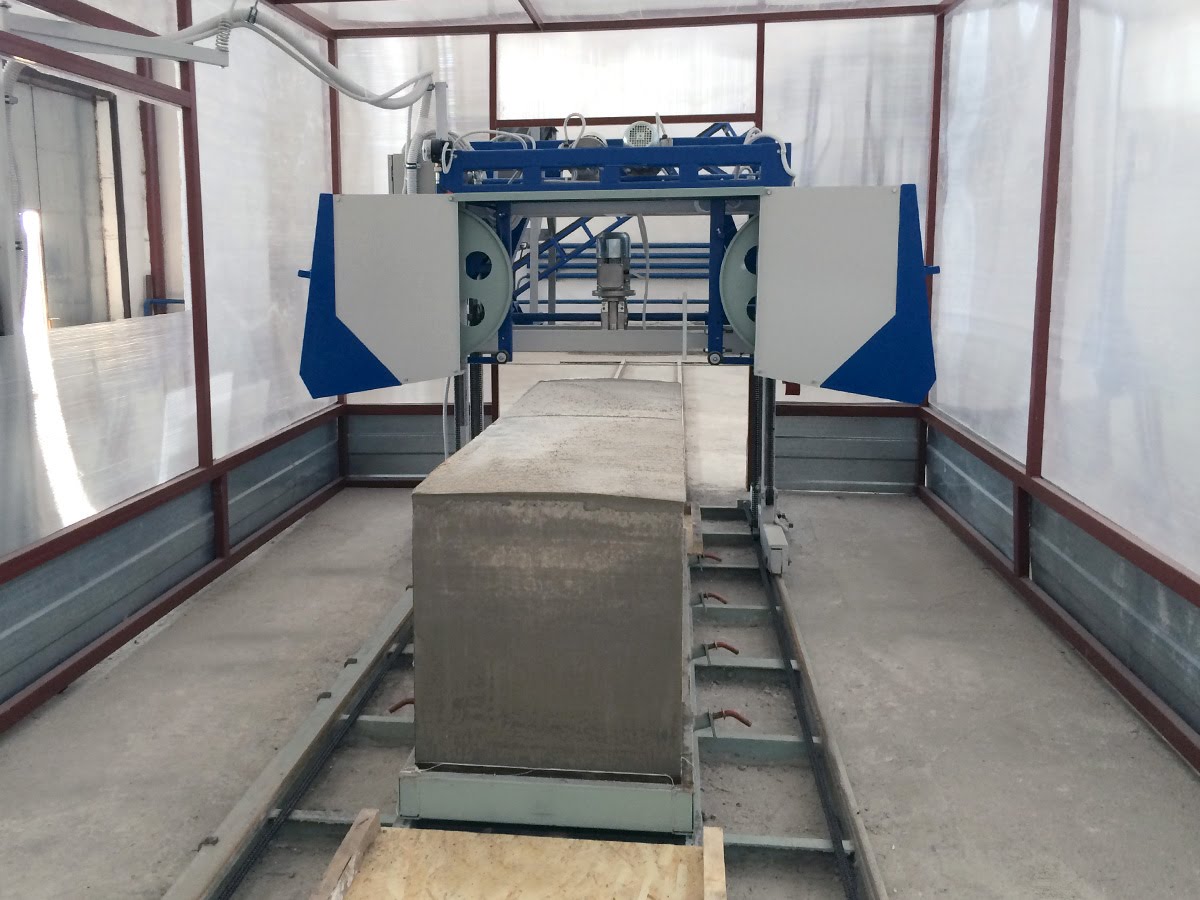

- blokkok vágása a kívánt méretű termékekbe;

- autoklávozás;

- kész pórusbeton tömbök csomagolása.

Először a nyersanyagokat - portlandcementet, homokiszapot, mészet, vizet és kötőanyagokat töltik be az adagoló és keverő szakaszba. Az összetevőket a megfelelő arányban összekeverjük, és homogén masszává alakulunk.

Továbbá a tömeg belép a formába, ahol kémiai reakció következtében intenzív gázképződés következik be. Amikor az aktív gázfejlődés leáll, a formákat szobahőmérsékleten vagy hőkamrában tartják, amíg a nyers szilárdság el nem éri a 0,04–0,12 MPa értéket. Ezután az öntött termékek a vágókomplexumba kerülnek.Itt speciális acélszálak vagy zsinórok segítségével a lemezt hosszában és keresztben a kívánt méretű termékekre vágják.

Vágás után a blokkokat autokláv kocsikon szállítják a sütőbe. A teljes feltöltés után a termékeket 190 fokos hőmérsékleten és körülbelül 12 atmoszféra nyomáson dolgozzák fel. A sütőben bizonyos páratartalom áll fenn. A késztermékeket fokozatos nyomáscsökkentés után kirakják az autoklávból. A pórusbeton tömböket a csomagoló részleghez szállítják, és a késztermék raktárba küldik.

A pórusbeton nem autokláv módszerrel történő előállítása során a formákban lévő keverék természetes módon, kemencék használata nélkül keményedik meg. Az ezzel a módszerrel kapott anyag tulajdonságainak javítása érdekében módosító adalékanyagokat kell tartalmazni a keverékben.

Bővebben az autoklávozásról

Most beszéljünk részletesebben egy gázblokk autoklávozásáról, és nézzük meg, mi a fő különbség a saját gyártású termékek és a gyárban előállított anyagok között.

Mi az autoklávozás?

Az autokláv segítségével javítható a késztermékek minősége.

- A szabványos méretekre vágott blokkokat autoklávba helyezik, és légköri feletti nyomás hatására vízgőzzel, magas hőmérsékleten dolgozzák fel.

- A feldolgozás 12 órán át tart.

- A feldolgozás befejezése után a blokkok szinte azonnal felhasználhatók az építésben, mert már elérték a márka erejét.

- A nem autokláv 4 héten belül erősödik.

- Az autoklávkezelés olyan tulajdonságokat javít, mint: szilárdság, sűrűség, tartósság. A termékek kevésbé törékenyek

Meg kell jegyezni, hogy az autokláv keményítő blokkok gyártása csak a gyárban lehetséges.

Autoklávozás folyamata

Autoklávozás folyamata

Az autokláv és a nem autokláv gázblokk összehasonlítása

És most hasonlítsuk össze az autoklávozott szénsavas beton tulajdonságait és a természetes úton szilárdságot elérő termékeket.

| Jellegzetes | Összehasonlító elemzés |

|

|

Az autoklávban végzett speciális feldolgozásnak köszönhetően a szintetikus edzett termékeket a sűrűség és a hővezető képesség legjobb kombinációja különbözteti meg. |

|

|

A GOST szerint a nem autokláv blokk fagyállósági követelményei valamivel alacsonyabbak.

Mindkét termék tartósságának pontos feltételeit empirikusan nem határozták meg, mivel az anyag nem elég hosszú ideig létezik az építőanyag -piacon. |

|

|

Az autokláv szinte tökéletes geometriával rendelkezik. Egy házi készítésű nem autokláv blokk ebből a szempontból komolyan rosszabb. |

|

|

Az autoklávozott pórusbeton berendezései általában csak autoklávok jelenlétében különböznek egymástól. A gyártási technológia ugyanaz, a sorrend ugyanaz. |

|

|

A nem autokláv blokkok érzékenyebbek a mechanikai igénybevételre, törékenyebbek. |

|

|

Az autokláv termékek körülbelül 10% -kal drágábbak. |

|

|

A nem autokláv blokkok hajlamosabbak a zsugorodásra. A mutató legfeljebb 1 mm / m2. |

Növény- és vonaltípusok

Most menjünk közvetlenül a berendezéstípusok áttekintéséhez.

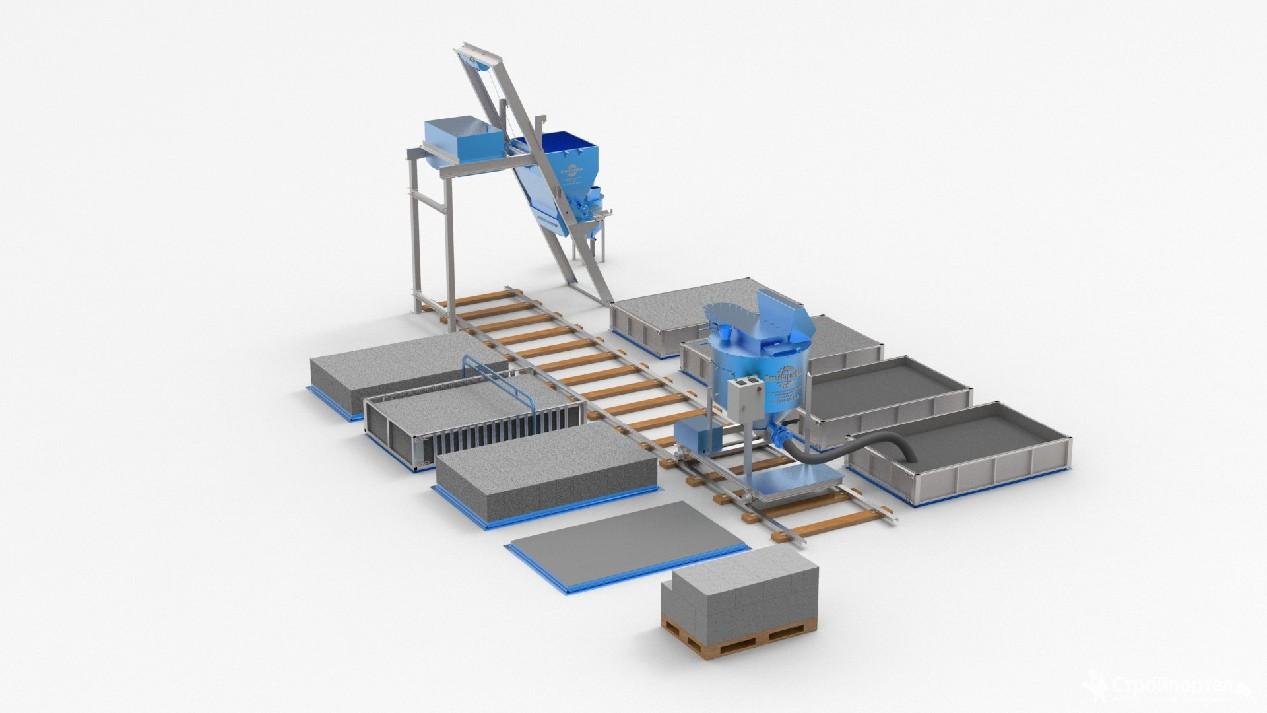

Szállítószalag típusa

A szállítószalag típusú pórusbeton berendezések eltérőek:

- A termelés maximális automatizálása;

- Minimális munkavállalói részvétel;

- Magas ár;

- Nagy termelési volumen;

- Teljes szett;

- És általában a legjövedelmezőbb.

Nagy szállítószalag

Nagy szállítószalag

Vessünk egy közelebbi pillantást az ilyen pórusbeton berendezések konfigurációjára és képességeire egy népszerű kínai gyártó sorának példáján keresztül, amely a Premium Brick Plus kereskedője.

A standard készlet a következőket tartalmazza:

Tartályok és bunkerek nyersanyagokhoz;

Nyersanyagtartály

Nyersanyagtartály

Szalagos szállítószalag alkatrészek szállítására;

Szállítószalag

Szállítószalag

Habarcskeverő egység;

Beton-habarcs egység

Beton-habarcs egység

Autoklávok;

Autoklávok

Autoklávok

Űrlapok;

Előregyártott öntőforma

Előregyártott öntőforma

- Vágó komplexum;

- Keverőszállító;

- Törőgépek;

- Szekerek;

- Csomópont az automatikus vonalvezérléshez;

- Villástargonca.

Az ilyen berendezések gyártása körülbelül 55 millióba kerül. Egyetértek, az összeg nem kicsi. Ugyanakkor a termelékenység körülbelül 300 ezer köbméter évente. Az ilyen vonal elhelyezéséhez szükséges területnek körülbelül 4000 m2 -nek kell lennie.

Alternatív megoldásként fontolja meg használt szállítószalag vásárlását. Ez egyfajta kockázat, de költsége sokkal alacsonyabb.

Érdemes figyelni az "Inntech-100" típusú szállítószalag mini vonalára is. Termelékenysége sokkal alacsonyabb, és napi 100 m3 -t tesz ki.

Az ára körülbelül 3.000.000.

Mini szállítószalag

Mini szállítószalag

Ezt a vonalat egy fix keverő jellemzi. A formák kocsiként mozognak a vasúti szállítószalagon. Az alkatrészek adagolása és adagolása automatikusan történik. A vágókomplexum mechanikus.

A gyártók körében a legértékesebbek az ismert német berendezésgyártók sorai. Megkülönböztetik a magas termelékenységet, a tartósságot a használat során. Segítségükkel a legmagasabb minőségű blokkokat készíthet.

Német berendezés pórusbeton gyártásához

Német berendezés pórusbeton gyártásához

A cikkben található videó bemutatja a pórusbeton előállítására szolgáló berendezések működési elvét.

Porevit betongyártás

Porevit betongyártás

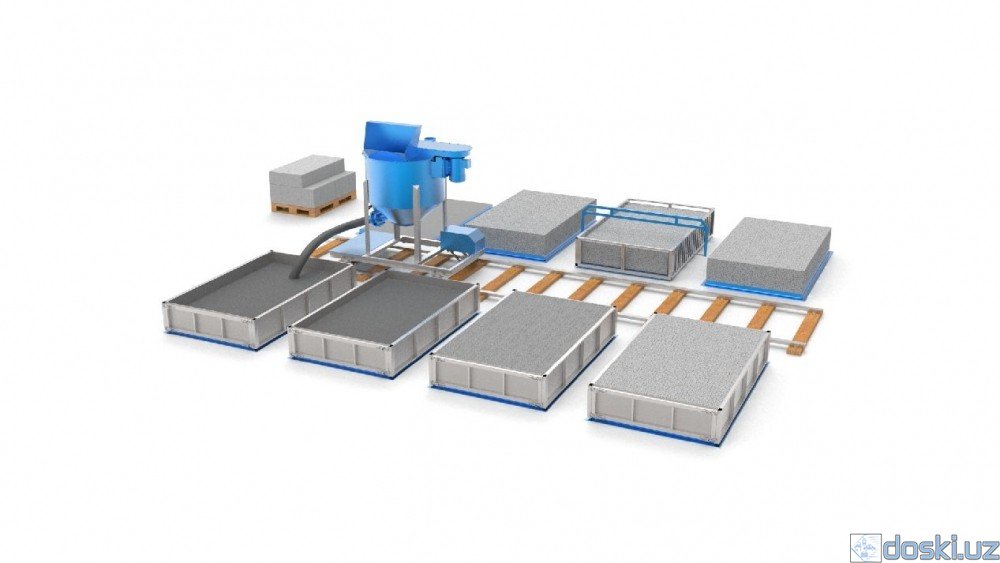

Stacionárius típus

- Ez a fajta berendezés sokkal olcsóbb. Termelékenysége azonban jóval alacsonyabb, és körülbelül 50 m3 naponta.

- Általában az ilyen sorok egy része tartalmazza az alkatrészadagolókat és egy szalagos szállítószalagot, amely az összetevőket a keverőbe táplálja.

- Egy ilyen készlet azonban már nem nevezhető teljesen automatizáltnak. A teljes körű munkához legalább több emberre van szükség.

- A termeléshez és a raktárhoz szükséges terület körülbelül 500 m2.

Helyhez kötött vonal pórusbeton tömb gyártásához

Helyhez kötött vonal pórusbeton tömb gyártásához

Példaként tekintsük át röviden az ACM-1MS vonal konfigurációját és képességeit.

- Kapacitása körülbelül 60 m3;

- A munka 3-4 ember bevonását igényli;

- A homokot és a cementet automatikusan adagolják.

Felszerelés:

- Keverőanyag kötőanyaghoz és egyéb alkatrészekhez;

- Szerkezet tömbtömeg vágására fűrészekkel;

- Formák és raklapok;

- Szállítószalag.

Mobil berendezések és mini vonalak

A pórusbeton tömbök gyártására szolgáló ilyen berendezés ideális kezdő vállalkozóknak vagy fejlesztőknek, akik saját igényeiknek megfelelően szeretnének termékeket készíteni.

Mobil telepítés segítségével csak nem autoklávban kikeményedő levegőztetett gázblokkok állíthatók elő. Az alábbiakban megvizsgáljuk a fő különbségeket a fő versenytársától.

Az ilyen berendezések 220 W -os hálózatot igényelnek, míg más típusú gépek 360 W -os kapcsolatot igényelnek. A termelési mennyiség napi 2-10 m3.

Mobil üzem pórusbeton gyártásához

Mobil üzem pórusbeton gyártásához

Tekintsük a telepítés jellemzőit a Pórusbeton 500B készlet példáján keresztül.

Pórusbeton beépítése 500 B

Pórusbeton beépítése 500 B

- A készlet tartalma: keverő, csatlakozó tömlők és kompresszor. A produkcióhoz több ember részvétele szükséges.

- Szinte az egész munkafolyamat egy személy részvételével megy végbe. Automatikus üzemmódban csak keverés történik.

- Az adagolást is önállóan kell elvégezni.

- A kibocsátott térfogat 3 m3 porózus keverék.

- Keverési kapacitás - 500 liter.

A mini vonalak termelékenyebbek. Segítségükkel akár napi 25 m3 -t is elő lehet állítani. A kisvállalkozók számára remek lehetőség vállalkozás indítására.

Kialakításuk elve hasonló a mobil telepítéshez, a keverő nagyobb teljesítménye és térfogata.

Utasítás a blokkanyag gyártására

Ha azt tervezi, hogy otthon készítsen tömbösített szénsavas betont, célszerű előre tanulmányozni az összes árnyalatot és jellemzőt, előkészíteni a szükséges anyagokat és eszközöket.

Pórusbeton gyártása otthon:

- Ceruzatartó létrehozása falapokból, jumper telepítése a teljes hosszra (úgy, hogy a teljes keret cellákra oszlik a jövőbeli blokkok mérete szerint). Használjon vízálló rétegelt lemezt, rögzítse a lehető legszilárdabban. Célszerű több különböző méretű formát készíteni.

- A táblákat vízzel hígított gépolajjal vagy speciális vegyületekkel kezelik, hogy kiküszöböljék a beton felületre tapadásának valószínűségét.

- A beton keveréséhez kompresszorra, keverőre, hüvelyekre van szükség. A telepítés alkalmas egyszeri gyártásra és mini vonalra is. Előzetesen elő kell készítenie egy fémdrótot is, amelyet a felesleges oldat eltávolítására használnak.

Adagoló hiányában a kész nyersanyagokat egymástól függetlenül mérik, pontosan betartva az arányokat az anyag legjobb minősége érdekében.

Minden komponenst a keverőbe töltünk, alaposan összekeverjük, amíg homogén habosított masszát nem kapunk.

A masszát öntőformákba öntik a térfogat feléig, így a keveréknek van hova emelkednie.

Várja meg a habzást, majd távolítsa el a felesleges keveréket (5-6 órával a kiöntés után).

14 óra elteltével a zsaluzat szétszerelhető a forma falainak óvatos kopogtatásával.

Az anyagot 28 napig bent vagy a szabadban hagyják, hagyva megszáradni.

A pórusbeton berendezések széles skálán jelennek meg a piacon, ezért először a választás és vásárlás előtt el kell döntenie a költségvetésről, a helyiségekről, a követelményekről (átlagos vonaltermelékenység, alkalmazottak száma). A berendezések megvásárolhatók hazai és külföldi gyártóktól egyaránt. A németet az egyik legjobbnak tartják.

A mobil mini vonalakhoz minden, amire szüksége van, külön megvásárolható mérsékelt összegért, és saját maga szerelheti össze. A legdrágább berendezések a szállítószalagok, amelyek költségeit több millió rubelre becsülik, de a teljesítmény megfelelő.

Anyag- és termékleírások

A pórusbeton tömbök számos különböző jellemzővel rendelkeznek, amelyek a tulajdonságok és minőségek szerkezetét képviselik. Tekintsük a főbbeket, figyelembe véve a meglévő GOST követelményeket.

Pontossági kategóriák, szabványos méretek

A pontosságnak három fő kategóriája van, a fő különbség a geometriai eltérések. Az olyan műszaki jellemzők, mint a fagyállóság, sűrűség, szilárdság a kategóriától függően nem kerülnek költségbe.

Standard blokkméretek: hossz 625 mm, magasság 250 mm, szélesség 100, 150, 200, 250, 300,400 mm.

Gyakori méretek

Gyakori méretek

Sok gyártó bármilyen méretű egyedi gyártást kínál, de az anyag feldolgozása meglehetősen egyszerű, ami gyakorlatilag kizárja az ilyen szolgáltatások iránti igényt.

Közepes sűrűségű

A termékek porózus szerkezetűek, ami kis súlyt és alacsony sűrűséget biztosít. Ez az előny még népszerűbbé teszi az anyagot.

A termékek sűrűsége más építőanyagokkal összehasonlítva

A termékek sűrűsége más építőanyagokkal összehasonlítva

Hővezető

A jövőbeli épület falának vastagságának meghatározásához feltétlenül szüksége lesz a hővezetési együtthatóra. 0,048 és 0,28 W között van. Tudjon meg többet a szénsavas beton hővezető képességéről.

A gázblokk hővezető képessége más falanyagokkal összehasonlítva

Gőzáteresztő képesség

Az anyag azon képessége, hogy felhalmozza a nedvességet és egyenlően adja le mind az épületen belül, mind kívül, kényszerítve az ebből az anyagból készült épületek tulajdonosait a falak védelmére.

Nyomószilárdság

A maximális megengedett terhelést jelző kijelző. B2.6 és 4. között változik. Általában a tényleges terhelésnek kisebbnek kell lennie.

Tűzbiztonság. Zsugorodás

A gázblokk az egyik legbiztonságosabb anyag, szerepel a nem éghető anyagok listájában.A GOST indikátor szerinti zsugorodás legfeljebb 0,5 mm / 1 méter.

A vizuális különbség a pórusbeton két képviselője között

A vizuális különbség a pórusbeton két képviselője között

A pórusbeton termékek előnyei és hátrányai

Az anyag az építőipari termékek gyártásában használt egyik leggyakoribb anyag. Egyre többen akarnak vállalkozást vezetni az ilyen blokkok gyártása érdekében. De mint minden anyagnak, a pórusbetonnak is vannak előnyei és hátrányai.

Nézzük meg közelebbről az előnyöket és hátrányokat:

| profik | Mínuszok |

| Az anyag magas környezetbarát tulajdonsága; tűzállóság | A blokkok törékenysége. Ez gyakran a kőműves munkák és a szállítás során nyilvánul meg. |

| Alacsony sűrűség és ennek következtében alacsony terhelés | Megnövelt vízfelvevő képesség |

| Nagy építési sebesség például a téglákkal összehasonlítva. | Nehéz nehéz tárgyakat a falhoz rögzíteni. |

| Könnyű feldolgozás, a blokk bármilyen kívánt formát kaphat. | A mész jelenléte a gázblokkban szintén anyaghiány. Idővel a falazathoz használt fém alkatrészek romlanak. |

| Viszonylag alacsony költség | Alacsony építési tehetetlenség. Bármely épített szerkezet gyorsan felmelegszik és ugyanolyan gyorsan lehűl. |

A termék előnyei

A termék előnyei

Pórusbeton gyártási technológia

A pórusbeton lehet autoklávozott és nem autoklávozott. A nem autoklávban használt építőanyagok olcsóbbak, mivel törékenységük jellemzi őket, és kevesebb pénzt költenek az anyag előállításának biztosítására, mivel nem kell drága berendezéseket - autoklávot, működési áramot fizetni, valamint fektessenek be a karbantartásába. A nem autoklávos gyártási technológiát egy speciális algoritmus szerint hajtják végre:

- A keverék összetevőinek mérése a recept szerint.

- Keverés kézzel vagy speciális berendezéssel.

- Kirakodás az űrlapokra.

- A termék expozíciója.

- A késztermékek eltávolítása a formából.

Tekintettel arra, hogy a keverékben előforduló kémiai reakciók következtében gázképződés következik be, az űrlapok csak félig vannak feltöltve. A reakció befejezéséig négy órát kell várni, ezalatt a komponensek teljesen elfoglalják a forma térfogatát. Miután a felesleges készítményt kivették a formákból, hagyják érlelődni, ami akár 16 órát is igénybe vehet, majd a zsaluzatot lecsupaszítják és újra raklapokra töltik, hogy három napig tartó edzési szilárdságot nyerjenek. Az összes művelet befejezése után a terméket elküldik a raktárba, azonban csak egy hónap elteltével lehet értékesíteni, amikor márkaerőre tesz szert.

A gyártási technológia a munka első szakaszában gyakorlatilag nem különbözik az autoklávmentes módszertől. Az összes komponens szükséges mennyiségét adagolók segítségével összegyűjtik, a keverőbe töltik és összekeverik. Ennek a feladatnak a végrehajtásához betonkeverő használata megengedett. A kiindulási összetevők összekeverésének befejezése után 15 perccel alumíniumport viszünk be, amely habosítószer. Az anyag autokláv nélkül reagál az alapkeverékkel.

A nyersanyagok keverékét öntőformákba öntik és 6 órán át tartják, majd a gázblokkokat levágják, amelyeknek ezt követően 18 óra alatt sűrűséget kell elérniük. Az alapvető műveletek elvégzése után autoklávozás történik. A formázott pórusbeton tömböket egy lezárt kemencekamrába töltik, amelyben magas hőmérsékleten minden blokkot legfeljebb 12 kg / cm2 nyomás alatti vízgőzzel kezelnek.

A nem autoklávozott terméket természetes körülmények között szárítják. Az autokláv termékeket nem kell szárítani, de a kikeményedés előtt még egy hónapig meg kell kötni.

Mindkét típusú porózus beton gyártásának fontos szakasza az integritás megőrzése a fogyasztóhoz történő szállítás során.Ennek a feladatnak a végrehajtásához a készterméket zsugorfóliába kell csomagolni, és fából készült raklapon kell szállítani.

Mi a szénsavas beton autoklávozása?

Ha autoklávozott szénsavas betonról beszélünk, akkor szükségszerűen az autoklávozási folyamaton megy keresztül. Az autoklávokat nagy tartályoknak nevezik, amelyekben magas hőmérséklet (160-180 C) és telített vízgőz nyomása jön létre.

Az autoklávozás körülbelül 12 órát vesz igénybe, és feladata a pórusbeton szilárdságának gyors beállítása. A közönséges nehézbeton körülbelül egy hónap alatt nyeri el a márka szilárdságának 70% -át, de ha a hőmérsékletet 180 fokra emelik, akkor a szilárdság 100 -szor gyorsabb lesz.

Ez egyszerre több problémát is megold: nincs blokk zsugorodás, nincs idő a pórusbeton szilárdságához. Ezután a pórusbetont védőfóliába csomagolják, és eljuttatják az ügyfelekhez.

A friss autoklávozott pórusbeton nagyon párás, a víz körülbelül 30-40%. A nedvesség miatt sűrűsége lényegesen magasabb, mint a megadott. Ezért a munka befejezése előtt a lefektetett pórusbeton falnak legalább két szezonon át kell kiszáradnia.

Az autoklávozott pórusbeton nagyobb szilárdságú, mint a nem autoklávozott pórusbeton.

A tudományos terminológiában az autoklávozott pórusbetont tobermoritnak nevezik - mesterséges porózus kőnek. Mivel a kövek ásványi anyagok, teljesen környezetbarátak. A gázbeton nem bocsát ki káros anyagokat, és nem radioaktív.

Általános technológia pórusbeton gyártásához

Szükséges alapanyagok

A pórusbeton keverék elkészítéséhez a következő nyersanyagokra lesz szüksége:

- Cementminőség legalább M400;

- Víz;

- Oltatlan mész;

- Gipsz;

- Kvarc homok;

- Alumínium por.

Alumínium por

Alumínium por

Az sem árt, ha lágyítót adunk az oldathoz. Fő célja az oldat plaszticitásának növelése, amely megakadályozza a termékek repedését a szárítás és a keményedés szakaszában.

Lágyítószer

Lágyítószer

Más kémiai adalékanyagokat is használnak. Ezeket általában a késztermék minőségének javítása érdekében adják hozzá.

A nyersanyagok aránya adalékanyagokkal

- A szilícium-dioxid-összetevőt a következő formában lehet bemutatni: homok, hamu és az ipar egyéb melléktermékei;

- A kötőanyag típusa is eltérő lehet: cement, salak, mész, vegyes, hamu.

Az arányok hozzávetőleges tartalma a következő:

- 50-60% - cement;

- 20-40% - homok;

- 1-10% mész;

- Akár 1% - víz.

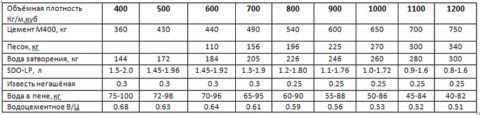

Arányok a kívánt sűrűségtől függően

Arányok a kívánt sűrűségtől függően

Fő lépések

Egy gyors útmutató így néz ki:

- Először is, a komponenseket lemérjük és a szükséges arányban összekeverjük. Ha saját kezűleg készít, ezt manuálisan, gyárilag, általában automatikus módban végzik.

- Minden összetevő a keverőbe kerül, ahol összekeverik.

- A következő lépés a formázás lesz. A formákat körülbelül 1/3 -al töltik meg, mivel a pórusképződés során a keverék egyszerűen kifolyhat.

- Ezután a duzzadási folyamat befejezése után egy ideig várni kell a részleges megszilárdulásra.

- Továbbá egyetlen réteget vágnak vagy egyszerűen lecsupaszítanak, ha a formákat kész szabványos méretben használják.

- Az utolsó lépés az autoklávozás vagy a blokkok szárításra küldése nem autoklávos gyártási módszerrel.

Lehetséges kockázatok

A műhely megnyitása a gázblokk előállításához olyan kockázatokkal járó vállalkozás, amely azonban nem lesz olyan nagyszerű, ha kezdetben a legapróbb részletekig átgondolja a fejlesztési stratégiát. A legvalószínűbb kockázati tényezők a következők:

- A közművek árainak emelkedése, és ennek következtében a termelési költségek növekedése.

- Az értékesítés visszaesése a pórusbeton tömbök iránti kereslet csökkenése miatt, a régió építőiparában tapasztalható instabil gazdasági helyzet miatt.

- Új építőanyagok megjelenése a piacon, amelyek tulajdonságaikat és áraikat tekintve felülmúlják a "klasszikus" pórusbeton tömböket.

- A verseny szintjének növekedése a régió építőiparában, ami a gázbeton tömbgyártó termékei árának kényszerdömpingjéhez vezethet.

Végezetül szeretném megjegyezni, hogy a nyersanyagok stabil értékesítési és ellátási csatornái mellett a fenti „vészhelyzetek” bármelyikének fenyegetései kiegyenlíthetők anélkül, hogy komoly negatív következmények lennének az üzleti fejlődésre.

Alkatrészek keverék készítéséhez

A pórusbeton tömbök saját kezűleg történő elkészítéséhez a következő összetevőket kell elkészítenie:

Pórusbeton tömb méret táblázat.

- Minden köbméter kész pórusbetonhoz (a kijáratnál) körülbelül 250-300 liter víz szükséges. Ennek tiszta ivóvíznek kell lennie. A legjobb, ha bármilyen tiszta forrás felületi rétegeiből veszi.

- Körülbelül 260-320 kg cement szükséges egy köbméter kész pórusbetonhoz. Az öngyártáshoz M500D0, M400D0 fokozatokat használnak.

- Kőbányai homok, folyó, tisztítva. Mennyisége a kész keverék köbméterenként 250-350 kg. A legjobb, ha vesz egy kicsi, amelynek részecskemérete legfeljebb 2 mm. Semmilyen esetben nem megengedett az ágak, törmelék, agyag tartalma.

- Speciális adalékanyagok pórusbetonhoz. A mennyiség 1-3 kg a kész keverék minden köbméterére.

- Fúvószer, azaz alumínium por. Elég 0,5-0,7 kg minden kész köbméter betonra. Porra van szükség ahhoz, hogy a gázképződéshez szükséges reakció meginduljon a keverékben. A keverés során a gáz fejlődni kezd, buborékok és sejtek képződnek a beton belsejében, amelyek megadják a kompozíciónak a szükséges tulajdonságokat.

- Kenőanyag tartályokhoz 0,3-0,5 kg / köbméter Mielőtt elkezdené tölteni az emulziókat, a formákat alaposan meg kell kenni. A hulladékolajokat nem szabad használni, mivel nagy mennyiségű koromot tartalmaznak.

A szénsavas beton készítése saját kezűleg nem olyan nehéz, de fontos, hogy pontosan kövesse a gyártás minden szakaszát, és válassza ki a megfelelő keverék összetevőit a megfelelő arányban. Felszerelés lista:

Felszerelés lista:

- Űrlapok a jövőbeli pórusbeton tömbök öntésére, amelyek különböző méretűek lehetnek. A legjobb, ha kész tartályokat vásárol.

- Húrok, amelyek szükségesek a felesleges keverék eltávolításához a formák felületéről.

- Betonkeverő, amelyet a keverék keverésére használnak.

Összetevőkre vonatkozó követelmények

Pórusbeton és habbeton jellemzőinek összehasonlító táblázata.

Nem fog működni, ha nagy mennyiségű építőanyagot készít önállóan, de elegendő lesz egy kis ház építéséhez. Egy szabványos méretű tömb tömege körülbelül 650 kg lehet. Ezért több ember jelenléte szükséges, nemcsak a falak lerakásához, hanem a formák kitöltéséhez is, a szénsavas beton tömbök kihúzásához a tartályokból. Ha minden feltétel teljesül, a pórusbeton tömbök tartósak és kiváló minőségűek lesznek, költségeik alacsonyabbak, mint a kész anyag vásárlásakor.

Használhat speciális berendezéseket, amelyek automatizált üzemmódban keverik a pórusbetont. Bérelhetők, de másrészt a berendezés önállóan dézsmálja az összetevőket, pontosan olyan minőségű betont kever, amelyre szükség van. A bérleti költségek indokoltak lesznek.

A pórusbeton arányai eltérőek lehetnek, de a legjobb, ha betartja a következő képletet (D-600 pórusbeton esetén):

- Portlandcement PC500 D0 - 65%;

- finomított homok - 30%;

- dolomit - 5%;

- W / T - legfeljebb 0,48.

Lime liszt, azaz

dolomit, akár 10% szénsavas betont is tartalmazhat, de fontos meghatározni, hogy milyen színű tömbökre van szükség. Nagyobb mennyiségű mész esetén a pórusbeton tömbök színe világosabb lesz

Nincs szükség nagy mennyiségű porra sem, katalizátorként működik a gázosodási reakcióban.

A pórusbeton gyártási technológia jellemzői

Az autoklávozás előtti gyártási folyamat a következő lépésekből áll:

- Minden alkatrész előkészítése és adagolása, a gázgenerátor kivételével, és alapos keverésük keverőben 5 percig.

- Alumínium por befecskendezése és végső keverés - 1 perc.

- A kapott folyékony keveréket előre elkészített formákba öntjük: térfogatuk 1/3-át/2/3-át. Erre a szakaszra legfeljebb 20 perc áll rendelkezésre.

- Formai expozíció: 2–4 órával a gázosítási folyamat vége előtt.

- A formák eltávolítása, a felesleges részek levágása zsinórvágó szerszámokkal, ha rendelkezésre áll a megfelelő felszerelés - horonylyukak készítése.

A további lépések az autoklávozás lehetőségétől függenek. Ha otthon (vagy közelükben) gyártják, a tömböket egyszerűen raklapon tartják legalább két napig +20 ° C környezeti hőmérsékleten, majd további 21-28 napig normál páratartalom mellett. Egy hónap elteltével az ilyen termékek használatra készek, erősségük gyengébb, mint a gyáriaké, nagyon alkalmasak szigetelésként vagy a merev keretek közötti tér kitöltésére. Teljesítményjellemzőik közvetlenül függenek a kötőanyag aktivitásától és arányától.

A szerkezeti blokkok gyártásának fő anyaga az autoklávozott pórusbeton. Ebben az esetben a vágott nyersdarabokat speciális kamrákba helyezzük, és forró gőzzel kezeljük nagy nyomás alatt. A környezet hozzávetőleges paraméterei az autoklávban: +200 ° С, legalább 10 atm, otthon lehetetlen elérni őket megfelelő felszerelés nélkül. A feldolgozás során a cellák falai megerősödnek, és a gázképződés sikeresen befejeződik, ennek eredményeként a blokkok javítják szigetelő és szilárdsági tulajdonságaikat. Az autoklávozott pórusbeton jobban ellenáll a nedvességnek és nagyobb fagyállósággal rendelkezik.

Ez a technológia még akkor is növeli az egységek költségeit, ha használt hőkezelő berendezéseket vásárol: leggyakrabban álló, megbízható alapokra és a kazángyártási rendszerbe való beavatkozásra van szüksége a gőz előállításához. A pénztakarékosság érdekében sok vállalkozó először elindítja a nem autokláv gázblokkok gyártására szolgáló sort, és a jövőben egy autokláv telepítését tervezi. E nélkül a lépés nélkül is elvégezheti a hőszigetelésre szánt termékek formázását.

Fagyállóság és tartósság

Fagyállóság és tartósság A termék megjelenése és geometriája

A termék megjelenése és geometriája Berendezési követelmények és a gyártás összetettsége

Berendezési követelmények és a gyártás összetettsége Törékenység

Törékenység Ár

Ár Zsugorodás

Zsugorodás