Orosz és külföldi poliuretánok öntőformákhoz

A nemzetközi piacon sok poliuretán márka létezik: adiprének, pórusformák, vulkolánok, vulkoprének. Az orosz márkák közül a NIC-PU 5, az SKU-PFL-100. Hazai poliészterekből származnak, és nem rosszabbak, és bizonyos paraméterekben sokkal jobbak, mint az importált társaik.

A poliuretán minőségek kémiai összetételükben, a polimerlánc felépítésében, az uretáncsoportok számában és egy adott anyag molekulatömegében különböznek egymástól.

A különbségek összessége határozza meg egy adott polimer tulajdonságait. Ezen anyagok tulajdonságai a kiindulási anyagok gondos kiválasztásával szabályozhatók. Ebben az esetben lehetőség van mind térhálósított, mind elágazó polimer láncok előállítására, a térhálósodások számának, a polimer molekulák rugalmasságának és az intermolekuláris kötések szabályozására.

A poliuretán elasztomereket számos módszerrel állítják elő. A leggyakoribb az előpolimer, amely a következő szakaszokból áll:

- A diizocianátokat reagáltatjuk a diollal. Kis molekulatömegű előpolimert kapunk folyadék vagy alacsony olvadáspontú szilárd anyag formájában. Ez a termék nagyon reakcióképes.

- Az előpolimert diaminnal vagy glikollal keverjük össze. Megkezdődik a polimerizációs reakció, amely több órától több napig tart. A kikeményedési sebességet olyan katalizátorokkal lehet szabályozni, mint az ón, platina, réz.

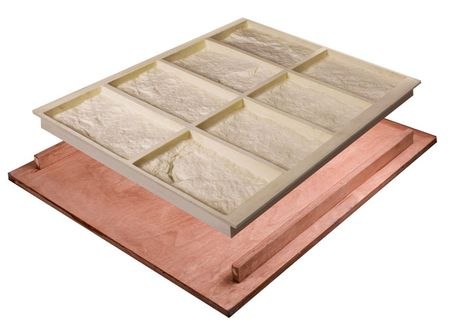

Mátrix készítése saját kezűleg

Ahhoz, hogy saját kezűleg poliuretán formákat készítsen, mesterséges kőre vagy természetes anyagmintákra és kétkomponensű öntött poliuretánra van szüksége. A keret gyártásához egyenletes MDF- vagy forgácslapdarabot kell előkészíteni az alak és az oldalfalak méretének megfelelően.

A másolt kőmintákat egészségügyi szilikon segítségével rögzítik a födém felületéhez. A minták és az oldalfalak közötti távolság nem lehet kevesebb, mint egy centiméter. Ezután a zsaluzatot a táblákból szerelik fel. A keret illesztései szilikon tömítéssel vannak ellátva. A mintákat és a zsaluzatokat felszabadító szerrel kezelik.

A poliuretánt az alábbiak szerint állítják elő: az alkatrészeket külön edényekben mérik az utasításoknak megfelelően, és habzás nélkül simára keverik fúvókás kis sebességű fúróval. A kész oldatot a mintákra öntik a kövek szintje felett 1 - 3 cm -rel. 24 órás ülepedés után a zsaluzatot szétszerelik, a mintákat eltávolítják a formából, hagyják leülepedni a technológiailag szükséges ideig. folyamat.

Hogyan készítsünk poliuretán formát. Utasítás

Először is meg kell szárítani a mátrixot, mert nedvesség maradhat rajta (ami semmilyen módon nem érezhető), és ennek a nedvességnek köszönhetően volt egy csomó buborékom a forma hátoldalán. Fogok egy építőipari hajszárítót, és 3-5 percig szárítom. De meg kell szárítani, hogy a kő ne melegedjen fel túlzottan, mert a szilikon, amelyre ragasztják, felmelegíthető. Szárítás után, körülbelül 5 perc elteltével, amikor a kő szobahőmérsékletű, feloldószert lehet felvinni. 2 rétegben csinálom, néhány perces időközönként. VS-M-et szedek, és 20-30 cm távolságban a mátrix minden területére permetezem, különböző szögben. Egy doboz elegendő számomra 2 formához, ~ 0,2 négyzetméter alapterületen. méter. Ezután hígítani kell a vegyületet, de először meghatározzuk annak mennyiségét.

Hogyan lehet megtudni, hogy mennyi poliuretánra van szükség?

Vegyünk egy kész mátrixot csavarozott rudakkal (lehetőleg egy leválasztószerrel történő feldolgozás előtt), és öntsünk bele valami szabadon folyó anyagot. Láttam a YouTube -on, hogy egy fickó elalszik búzát, és így határozza meg a vegyület térfogatát.Azt javaslom, hogy használjon valami kisebbet, például rizst, hajdinát vagy kölest. És ott is azt mondja, hogy a forma alja 1-1,5 cm vastag legyen - szerintem ez felesleges. Csak 5 mm elég egy normál termékhez, és a formáimhoz általában 3 mm -t készítek - és ez elég.

Tehát megtaláljuk a mátrix legmagasabb kőjét, megmérjük annak maximális vastagságát (magasságát), hozzáadunk 5 mm -t, és jelölést teszünk az egyik rúd oldalán. Aztán pontosan ezen a jelzésen elalszunk kölest, és kiegyenlítjük. Ezután mindent beleöntünk valamilyen edénybe, és megmérjük a térfogatát, nevezetesen a térfogatot, nem a súlyát, mert például a hajdina és a köles különböző súlyú lesz. A számláláshoz 0,5 literes mérőpoharakat vagy üvegedényeket használhat. Tegyük fel, hogy 2,5 litert kap - ez lesz a vegyület térfogata. 0,2 négyzetméteres alakom van, körülbelül 1 cm vastag kővel, mindössze 2,5 kilogrammal. Ne felejtse el, hogy ez egy hozzávetőleges számítás, és jobb, ha biztonságosan játszunk 300-500 gramm poliuretán hozzáadásával.

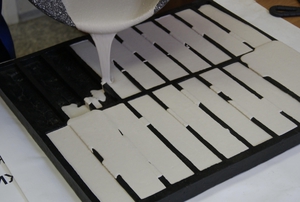

Kezdjük a töltést

Először lassan (nehogy légbuborékok keletkezzenek) keverje mindkét komponenst egy bottal 2-3 percig. Ezután vegyünk egy tiszta vödröt, mérjük ki az A komponenst, és öntsük bele a szükséges mennyiséget. A poliuretán márkájától függően a két komponens száma eltérő lehet, egyesek 2-1, mások 1-1. A Silagerm 5045 -öt használom, 2-1 -ig hígítjuk. 2 rész A -komponenst veszek - 1666 gramm és A B komponens 1 része - 833 gramm, összesen 2500 gramm vagy 2,5 kg.

Ezután hozzáadom a B komponenst, és 2-3 percig simára keverni kezdem. Kis sebességgel pálcával vagy fúvókával fúróval gyúrhatja. Jól keverje fel a poliuretánt, óvatosan haladva végig az alján és a falakon.

A mátrixnak vízszintesnek kell lennie, és utána töltheti fel a keverékünket. Jobb, ha a közepén egy ponton, vékony sugárban töltjük meg. Ha a vegyület és a szoba hőmérséklete 20-25 fok, akkor a vegyület magától elterjed, ha kevésbé, akkor egy spatulával segíthet, ahogy én is. Ha a poliuretán nem folyik jól, akkor valószínűleg hideg. Az alkatrészek előmelegíthetők, de csak egyenként. Vegyes állapotban ezt teljesen lehetetlen megtenni, mert a magas hőmérséklet befolyásolja a kikeményedési sebességet.

Miután a keverék kiegyenlítődött a mátrixon, és ez körülbelül 1-2 perc elteltével, fogjuk a hajszárítót, kapcsoljuk be a maximumot, és 2-3 cm távolságra a megtöltött vegyülettől áthaladunk a teljes felületen. fent - így a lehető legnagyobb mértékben kiürítjük a levegőt. A hajszárítóból származó folyékony poliuretán „lebeg”, és a levegő távozik.

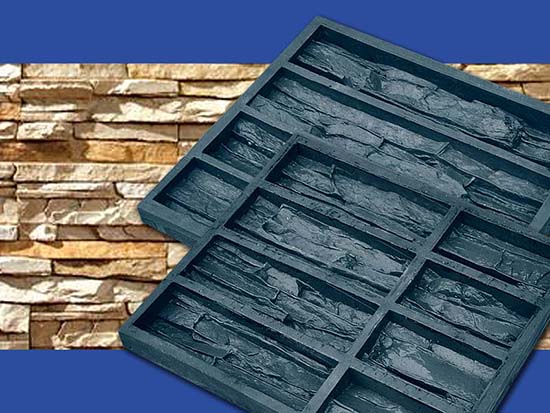

Poliuretán formák a "Zicam Stone" -ból

Törmelékkövet utánzó burkolólapok, márvány, mészkő, homokkő, pala kompozíciók, dekoratív téglák és kő furnér utánzatok - mindez a Zikam Stone technológiákkal lehetséges. A cég szakemberei által gyártott poliuretán formák ideálisak cement alapú műkő gyártásához. Gipszből eredeti stukkó díszlécek, mozaikok, díszlécek és domborművek készíthetők.

Azok számára, akik szeretnék kipróbálni magukat a műkő gyártásában, a "Zicam Stone" anyagokat kínál poliuretán mátrixok otthoni gyártásához. "Economy" osztályú készletek állnak rendelkezésre, amelyek a poliuretánból készült alapöntő mátrixokon kívül részletes útmutatót tartalmaznak a technológiai folyamatról, módosítják a gipszhez tartozó adalékanyagokat és pigmenteket. A "Standard" osztály teljes készlete a felsorolt anyagokon kívül tartalmaz egy mintát festéshez és további technológiai berendezésekhez. A "Premium" csomag emellett professzionális légkefét és raklapokat tartalmaz mátrixokhoz.

A kiváló minőségű poliuretán "Zikam" formák még egy kis magánműhelyben is lehetővé teszik a műkő gyártásának megteremtését. Megfelelő termékminőség és elfogadható árak mellett egy ilyen vállalkozás akár a gyári termeléssel is versenyezhet.

A poliuretán formák előnyei

A poliuretán modellek fő előnyei a következők:

- jó plaszticitás és pontosság;

- fokozott kopásállóság;

- a megfelelő felületek közelítő nézete;

- olyan anyagok használata, amelyek a természetes felület domborzatát közvetítik;

- a forma belső felülete lehetővé teszi a termék változatos színpalettájának megszerzését, valamint a permetezés és a színek átfedésének hatásait;

- a jól meghatározott geometria és az alacsony súly miatt a kapott díszkő a szoba kialakításának pontos megvalósítását és problémamentes telepítését biztosítja;

- a kész elemek nem igényelnek további dekorációt.

Az ilyen kereteknek köszönhetően szinte bármilyen építőanyagból lehet köveket készíteni.

Ragasztó mester modellek

A ragasztási folyamat ezzel kezdődik

modellek elrendezései a mátrix munkafelületén. A modell oldalain belül

először lefektették, igazították, és csak miután elérték

a helyes elrendezés megkezdi a ragasztási folyamatot.

A modellek erős rögzítése a munkához

a felület szükséges ahhoz, hogy amikor a formát poliuretánnal töltik meg,

szilikon vagy akár vakolat, a modellek nem tudtak mozogni. A második pont az

a mátrix és a modellek közötti összes rés bezárásának szükségessége, hogy a formaöntés

kiváló minőségűnek bizonyult, és nem igényelt további finomítást.

A ragasztást a segítségével végezzük

ugyanazt a szilikon tömítőanyagot alkalmazzák a mestermodell hátuljára,

és szárítás után a felesleget szikével vagy festőkéssel eltávolítják.

Anyag a formákhoz

Kiváló minőségű formák gyártásához, amelyek képesek pontosan közvetíteni a természetes anyag textúráját, a közelmúltban poliuretán gumit használtak. Ezt az egyedülálló anyagot kopásállóság, rugalmasság, korrózióállóság jellemzi, és ellenáll a jelentős mechanikai igénybevételnek.

A poliuretán formákat hideg polimerizációval állítják elő. A formák alapanyagaként kétkomponensű poliuretánvegyületeket használnak. A technológiai folyamat látszólagos egyszerűsége ellenére jelentős tapasztalatokra van szükség a mátrixok előállításához, mert a késztermék minősége az alaktól függ.

A kész forma költsége többszörösen magasabb, mint a mátrix előállításához szükséges nyersanyagok költsége. Egy kiválóan elkészített forma hihetetlen pontossággal képes lemásolni akár az emberi haj lenyomatát is egy öntvényen.

DIY poliuretán formagyártási technológia

Olyan műkő csomagolást vásárolunk, amely ideális a belső terekhez. Általában a csomagokat 1 négyzetméterre tervezték. A forgácslapból készült bútorlap szélén fél négyzetméternyi követ kell terítenie.

Fontos: réseket hagyunk a kövek között, körülbelül 1-1,5 cm-t, majd szilikon segítségével ragasztani kell a kőlapokat a forgácslaphoz

Ezután szilikon segítségével ragasztania kell a kőlapokat a forgácslaphoz.

Födémburkolattal készítsen támaszt 2 cm -re a kő széle felett. Továbbá, higiénikus szilikon segítségével szigetelje le az összes kötést, ez szükséges a folyékony poliuretán szivárgásának megelőzése érdekében. A legegyenletesebb forma elérése érdekében a felületet a ráhelyezett zsaluzatokkal egyengesse. A kényelmesebb munkavégzés érdekében a zsaluzatot az asztalra helyezheti.

Csak a szilikon megszilárdulása után lehet a hordozót és a követ leválasztani. Időt adunk az elválasztónak, hogy kikristályosodjon, és elkezdhessünk dolgozni a fröccsöntött poliuretánnal.

Ezután folytatjuk a forma elkészítését. Ehhez két darab folyékony poliuretánt kell csatlakoztatni. Az egyik rész narancssárga és folyékony, míg a másik színtelen és vastagabb. Ugyanazt a folyadékmennyiséget mérjük le mérleggel, és keverővel alaposan keverjük simára. Ezután öntsük a zsaluzatba.

Fontos: ügyeljen arra, hogy a tartályokból származó folyadék egyenlő arányban keveredjen.Öntsük a formát a szélére, és hagyjuk megszilárdulni körülbelül 24 órán keresztül.

Ideális nulla környezeti hőmérséklet feletti polimerekkel való munkavégzéshez. A poliuretánnak nincs különös szaga, de továbbra sem ajánlott vele beltéren dolgozni

Öntsük a formát a szélére, és hagyjuk megszilárdulni körülbelül 24 órán keresztül. Ideális nulla környezeti hőmérséklet feletti polimerekkel való munkavégzéshez. A poliuretánnak nincs különös szaga, de továbbra sem ajánlott vele beltéren dolgozni.

Körülbelül 24 óra elteltével a zselészerű masszából a poliuretán stabil formává válik műkő öntésére.

Ezután magának a zsaluzatot kell szétszerelnie, egy irodai kés segítségével levágjuk a szilikon és a poliuretán erős tapadásának helyeit. A zsaluzat eltávolítása után vegye le a formát az asztalról. Hagyja megszáradni a formát, a levegővel nem érintkező felület enyhén nedves lehet. Törölje le a formát, és hagyja néhány órát, amíg a felület teljesen megszárad. Ezután elkezdheti önteni a követ.

A folyékony poliuretán típusai formák készítéséhez

Poliuretán típusok:

- hűtött öntés;

- forró öntés.

A hidegen öntött poliuretán a legnépszerűbb, mivel nem igényel speciális készségeket és nem költségvetési eszközöket. Az ilyen poliuretánnal végzett minden manipuláció elvégezhető egy kis termelésen belül vagy otthon.

A melegen öntött poliuretánt általában felhasználásra kész végfelhasználási termékek készítésére használják. Széles körben használják felületek és ízületek kezelésére is. A hidegen öntött poliuretánnal ellentétben speciális felszerelésre van szükség annak analógjával való együttműködéshez.

A folyékony fröccsöntött poliuretán fő analógjai a szilikon és a formoplaszt.

Gyártási szakaszok

- A jövő mátrix projektjének létrehozása. Szükség van a szakaszok helyének pontos helyreállítására;

- Öntvényszerkezetet hoz létre falakkal a modell körül. A rétegelt lemez tökéletes erre a célra;

- Keverje össze az öntőanyagot a gyártó utasításai szerint;

- Öntőanyag. Az anyagot óvatosan öntik a forma sarkába, hogy az oldat átfolyhasson a prototípuson, hogy csökkentse a hólyagképződést.

Poliuretánok mechanikus befejezése

NAK NEK poliuretánok mechanikus befejezése utal rá:

- fordulás. A poliuretánhoz tervezett vágókészülékeknek gondosan élesített és éles korlátokkal kell rendelkezniük. Nagyméretű alkatrészek esztergálásakor a maró mélysége előtoláskor 2-3 mm, fordulatonként 0,8-1 mm legyen. Biztosítani kell a lehető legnagyobb rést a poliuretán és a szerszám között, a forgácsnak folytonos menetként kell leválnia.

- őrlés. Lassú előtolással simítsa a csiszolófelületet. Az eltávolított réteg nagy vastagsága az alkatrész felületének megolvadásához vezethet. A köszörűkorong forgási sebességének 2255-3255 fordulat / percnek kell lennie. Néha a csiszoláshoz hűtőfolyadékra van szükség, a víz tökéletesen elvégzi a munkát. A munkahelyen porszívó elosztónak kell lennie.

- fúrás. A legjobb megoldás a lassú fordulatú fúrók használata. Használjon kemény alátétet, hogy ne szakadjon el a poliuretán a fúró kimeneténél. Előtolás kb. 0,5 mm fordulatonként.

Mátrix készítése

Ha valaki nem tudja, mi az a mátrix, akkor ez az egész „konstrukció”, amelybe szilikont vagy poliuretánt öntenek. A mátrixhoz egy darab laminált forgácslapra és kb. 2 x 2 cm méretű rudakra van szükségem. Találtam forgácslapot a kukában, valaki azt fogja mondani, hogy "fu", de nem vagyok buta, felhajtottam autóval és felraktam a csomagtartóba, és ennyi, és ingyenes. Rúd helyett alkatrészeket használtam a szekrényből (a kukában is szétszóródtak), lakkozottak és kiválóan alkalmasak formák készítésére: a szilikon jobban elválik tőlük.

Egy kész poliuretán vásárolt formát vettem alapul, de úgy döntöttem, hogy vastagabbá teszem az oldalakat, mivel a szilikon többszörösen kisebb szilárdságú, mint a poliuretán, és hajlításkor eltörhet.

Poliuretán forma

Amint látja, körülbelül 1 cm -t adtam hozzá mindkét oldalhoz.

Rés 1 cm

Azt akarom, hogy figyeljen arra, hogyan csatlakozhat a "bárokhoz". Meg kell próbálnia megbizonyosodni arról, hogy nincs rés közöttük és a forgácslap között

Ha ezt nem tudja megtenni a jó anyagok hiánya miatt, akkor amikor a rudakat a forgácslaphoz csavarja, a csatlakozást el lehet kenni közönséges szilikonnal, különben a vegyület kifolyik.

Hézag nélküli kötés

A gyártáshoz szükségünk van:

- Szilikon vegyület;

- Katalizátor (a vegyülethez tartozik);

- Kenés.

Űrlapkészítő készlet =)

VS-M viaszleválasztó szert használtam. Ehelyett használhat szokásos vazelint, használat előtt kissé fel kell melegítenie, és el kell kennie ecsettel a mester modellek szerint, de erről később.

Tehát van egy zsaluzat, amelyre ragasztania kell a mester modelleket.

Zsalu

A következő lépés a csempe ragasztása a forgácslapra, de először szeretném elmondani, hogyan kell elkészíteni ezeket a lapokat.

Mester modellek elkészítése

Az öntőforma elkészítése előtt meg kell gondolnia, hogy mekkora területet szeretne, és számolni kell a lapok számát. Az én esetemben a nyomtatvány területe 0,25 négyzetméter. méter, amelyben 24 csempe található. Az űrlap csempéit a legmagasabb minőségben kell kiválasztani: „héjak” és pattanások nélkül.

Ütések a mestermodellben

A forma minősége attól függ, hogy mely főmodelleket használják és hogyan rögzítik. Feltétlenül meg kell javítani, különben, ha vegyülettel öntik, elmozdulhatnak, ahogy nálunk történt először.

Mint látható, néhány oldala vastag, míg mások vékonyak. Ennek oka, hogy a lapokat nem ragasztották a mátrixhoz.

Azt is tanácsolom, hogy nézze meg a csempe hátsó oldalát, tk. enyhén ívelt lehet.

Ívelt hátsó oldala dekoratív kőből

Ha ezt figyelmen kívül hagyja, és úgy önti fel, ahogy van, akkor a vegyület ezekbe a résekbe fog folyni, és akkor megkínozzák, hogy távolítsa el a kész formát a mátrixból, és akkor még meg kell vágnia az oldalakat, és ez extra munka.

Ragasztó mester modellek

Annak érdekében, hogy a mester modelleket egyenletesen ragaszthassam, és minden oldala egyforma legyen, úgy döntöttem, hogy közvetlenül a forgácslapon teszek jelöléseket.

Jelölés

Most ragasztania kell a csempéket a forgácslaphoz, ehhez vesszük a szokásos szilikon tömítőanyagot (a legolcsóbbat), és vigyük fel a csempe széleire, amint az a képen látható.

Szórható szilikon tömítőanyag

Ragasztjuk.

Csempe ragasztása

Mint látható, a szilikon kúszott az oldalakon, el kell távolítani. Rendes csavarhúzóval lekapartam. Így alakult.

Ugyanezt tesszük a többi burkolattal is.

A mátrixunk készen áll!

Most meg kell adnia a szilikon száradási idejét. Ezután felveszük a kenőanyagot, és 2 rétegben, 1-2 perces időközönként felvisszük a felületre. Kenésre van szükség ahhoz, hogy a forma szárítás után könnyen eltávolítható legyen.

Várjuk, amíg a zsír kicsit megszárad. Ezután szint szerint állítjuk be a mátrixunkat.

Öntőforma készítése poliuretánból

A legjobb, ha abbahagyja a választást ezen az anyagon, mivel a műanyag automatikusan eltűnik a gyári felszerelés szükségessége miatt. A fa modellek túl durvaak és megbízhatatlanok lesznek. Ezért a legjobb poliuretánt választani az otthoni körülményekhez. Cementköveket ideális esetben ebből az anyagból nyerhet.

A legjobb, ha abbahagyja a választást ezen az anyagon, mivel a műanyag automatikusan eltűnik a gyári felszerelés szükségessége miatt. A fa modellek túl durvaak és megbízhatatlanok lesznek. Ezért a legjobb poliuretánt választani az otthoni körülményekhez. Cementköveket ideális esetben ebből az anyagból nyerhet.

Használhat szilikon formát is, de ehhez vákuumgépet is kell vásárolnia, így ez növeli a munka költségeit. A gyártási folyamat azt jelenti, hogy a keveréket a kívánt helyzetben tartják, amíg meg nem keményedik. Érdemes megjegyezni, hogy a mellékelt utasítások szilikonhoz is használhatók. Az egyetlen különbség az lesz, hogy a légbuborékokat el kell távolítani a szilikonból.

Használhat szilikon formát is, de ehhez vákuumgépet is kell vásárolnia, így ez növeli a munka költségeit. A gyártási folyamat azt jelenti, hogy a keveréket a kívánt helyzetben tartják, amíg meg nem keményedik. Érdemes megjegyezni, hogy a mellékelt utasítások szilikonhoz is használhatók. Az egyetlen különbség az lesz, hogy a légbuborékokat el kell távolítani a szilikonból.

A forma elkészítéséhez a következő anyagokat kell megvásárolnia:

- Poliuretán.

- Vízálló szilikon vízvezetékhez.

- A kívánt textúrájú mesterséges kő mintája.

- Födém MDF bútorokhoz.

- Elhatároló.

- Háztartási vagy építőipari keverő.

- Önmetsző csavarok.

- Mérleg.

- Gitt kés.

- Műanyag vödör.

Öntőforma készítése kőhöz:

- Minden munkát kizárólag sík talajon vagy asztalon szabad elvégezni. Számos kőmintát helyeznek rá, míg az elemek között 1 cm -es rést kell hagyni.

- Amikor az összes kövek a helyükön vannak, szilikon segítségével egyenként kell ragasztani őket a lemezhez.

- Kiváló minőségű zsaluzatot kell építenie a födémből. A magasságnak körülbelül 3 cm -rel meg kell haladnia a minták határát.

- Szükséges önmetsző csavarok használata az egész szerkezet összetartásához. Minden kötést szilikon borít. Amikor a szilikon teljesen megkeményedett és lezárta a felületet, szeparátort kell alkalmazni a kőre és az MDF belső felületére. Amikor megszilárdul, egyfajta fólia keletkezik, amelynek segítségével utólag lehet majd elválasztani a poliuretán keveréket a kövektől.

- Most be kell vennie a poliuretánt, tanulmányoznia kell az utasításokat, és mindent össze kell kevernie ezen adatok szerint. Ezután keverőt kell vennie, és a keveréket homogén állapotba kell hozni, majd öntse a zsaluzatba.

- Célszerű egy kicsit felmelegíteni a felületet hajszárítóval, hogy a felesleges légbuborékok elpárologjanak. Az alakzatot a szélekkel arányosan kell kitölteni. Az utasításoknak tartalmazniuk kell a készítmény megszilárdulásának idejét. Ha ez az idő letelt, megtörheti a zsaluzatot, és eltávolíthatja a mátrixot.

- Miután az űrlapot elválasztották a követől, szükség van egy kis időre, hogy megszáradjon.

Mint látható, a folyamat nem túl bonyolult, ezért nyugodtan elkezdheti otthon díszítő kövek készítését.

A gyártás meglehetősen egyszerűnek tűnhet, de először nem mindenkinek sikerül tökéletesen sík felületet készíteni. Emiatt, mielőtt elkezdenénk formát készíteni egy kőhöz, kisebb tárgyakon kell gyakorolni. Először is jobb, ha egy téglát és egy kis dombornyomott csempét készítünk.

Töltés vegyülettel

Öntés előtt a keveréket jól össze kell keverni, mert általában vastag üledék van az alján. Jobb fapálcikával keverni, nem karcolja meg az üveget, és nem marad műanyag csík az oldatban. Keverés után adjuk hozzá a keményítőt, és alaposan keverjük össze újra. A keverék vékonyabb lesz. Ezután közvetlenül az üvegből öntsük a kapott oldatot a mátrixra. Vékony sugárban kell öntenie, és először ki kell töltenie az összes barázdát.

Íme, mi történt.

Az űrlap kitöltése

Ezúttal vagy a szilikon rossz, vagy a probléma máshol van. Láthat néhány dudorot, amelyek nem "oldódnak". Nem értem, miért történt ez így. De ez nem fontos, hiszen ez a hátsó oldal.

Nézetek

A poliuretán fröccsöntés kétféle kétkomponensű nyersanyag:

- forró öntés;

- hűtött öntvény.

A piacon található kétkomponensű márkák közül különösen a következőket különböztetjük meg:

- porramolds és vulcolands;

- adiprén és vulcoprén.

A hazai gyártók SKU-PFL-100, NITs-PU 5, stb. Osztályokat kínálnak. Technológiájukban orosz gyártmányú poliésztereket használnak, amelyek minőségükben nem rosszabbak a külföldi analógoknál, de bizonyos tekintetben felülmúlják őket. A kétkomponensű poliuretán bizonyos adalékanyagokat igényel az alapanyagok minőségének megváltoztatásához. Például a módosítók felgyorsítják a reakciót, a pigmentek megváltoztatják a színspektrumot, a töltőanyagok segítenek csökkenteni a műanyag százalékos arányát, ami csökkenti a késztermék beszerzésének költségeit.

Töltőanyagként használják:

- talkum vagy kréta;

- korom vagy különböző minőségű szálak.

A legnépszerűbb módszer a hűtött öntési módszer alkalmazása. Ez nem igényel különleges szakmai készségeket és drága felszerelést.A teljes technológiai folyamat alkalmazható otthon vagy kisvállalkozásban. A hűtött öntvényt felhasználásra kész végtermék előállítására, valamint az ízületek és felületek díszítésére használják.

Hideg öntéshez poliuretán fröccsöntést alkalmaznak, amely folyékony típusú hideg kötésű műanyag. A nyílt öntési módszert műszaki alkatrészek és díszítő elemek gyártására használják.

Formák típusai

Általában dekoratív kő öntésére használják

műanyagból készült újrafelhasználható formák. Igaz, ez nem zavarja a használatát

műanyagból vagy fából készült merev mátrixok. Vagy rövid élettartamú merev formák

gipsz.

Minden típusú anyagnak megvannak a maga előnyei és hátrányai. A szilikon formák 100 és 300 öntvény elkészítését teszik lehetővé. Ez elég a termelés megtérüléséhez. A poliuretán mátrixok hosszabb erőforrással rendelkeznek, 800-1000 öntvényt lehet kialakítani belőlük. Ugyanakkor a poliuretán vibrációs asztallal is használható.

A fából készült formák a legegyszerűbbek, de a késztermékek mennyisége kicsi lesz, és a minőség alacsony lesz. A gipszet bizonyos öntvényekhez használják; szabályos geometriai alakzatokkal kell rendelkezniük, hogy a beton megkötése után könnyen elválaszthassák őket a formától.

Űrlap készítése

poliuretán

Az előkészített mester modelleket két réteg borítja

zsír. Ehhez használjon vazelint vagy speciális

felszabadító szer. Keverjük össze a poliuretán masszát és adjuk hozzá

keményítő. Amikor a massza eléri a folyékony tejföl konzisztenciáját, óvatosan

a mátrix közepébe ömlik, és egyenletesen oszlik el a köteten.

Miután széles spatulával öntöttük, egyengessük a kiöntést. For

a száradás felgyorsítása érdekében ajánlatos kissé felmelegíteni az épület felületét

hajszárító. Miután a poliuretán megszáradt, először távolítsa el az oldalakat az alapról, de csak

ezt követően a keletkező öntvényt eltávolítják.

Öntőforma készítése szilikonból

Bár a szilikon formák erőssége gyengébb, mint a poliuretán öntőformáké, lehetővé teszik, hogy ugyanazokat a lenyomatokat kapja. A gyártási technológia hasonló a poliuretán öntéshez - a mátrixot elválasztó oldattal kezelik. Javasoljuk, hogy ezt kétszer, 5-7 perces időközönként tegye meg. Ezt követően öntőoldatot készítünk. A zselés massza egyenletesen oszlik el a felületen, és hagyja megszáradni.

A kész sablon eltávolítása a befejezés után történik

szilikon keményedése. Ehhez az oldalakat óvatosan eltávolítják, és a vágás után

a forma széleit, könnyedén eltávolítható a mátrixból.

Fából készült mátrix

A fa mátrix olyan anyagból készül, amely rendelkezik

kifejezett szálszerkezet. Alapvetően azért, hogy szereposztást kapjunk

a fa szerkezet jellegzetes "vad" természetes elrendezésével a legjobb

használjon régi táblákat. Mielőtt a szerszámot kopogtatná, az oldal felfelé néz

belül csiszolópapírral dolgozzák fel. Erre azért van szükség, hogy

távolítsa el a szálak érdességét. Az oldalakat önmetsző csavarok rögzítik. Belülről

a rés oldalait szilikonnal kezeljük, majd zsírral szárítjuk.

A műanyag használata

Műanyag használata esetén ipari

felszerelés. A tény az, hogy a műanyag formákat öntéssel készítik

nyomás alatt lévő műanyagok. Ebben az esetben a műanyag hőmérséklete elérheti a 300 -at

fok. Otthon 1-2 kg-nál érje el ezt a hőmérsékletet

az olvadt műanyag tömege nem biztonságos. Igaz, van lehetőség csak ragasztásra

műanyag csíkokból formálják, vagy acetonban oldják fel a műanyagot, és amíg van

lágyan töltse fel ezzel a masszával a mátrixot.

Gipszformák

A gipsz szerkezetében nagyon erős, de törékeny anyag. Racionális, ha egy termékhez gipszből formákat készítünk.Ez megkönnyíti a kész modell öntését és eltávolítását a formából. Ebben az esetben hiba esetén csak egy elem űrlapja válik szét, több esetén nem.

A feladatok sorrendje megegyezik a többi anyagéval. Csak az öntés történik egy modellnél, és a habarcs nagyon gyorsan készül. A gipsz nagyon gyorsan köt és keményedik.

Sajátosságok

A követ egyre gyakrabban használják irodaterületek és lakóterek kialakításában. A természetes termék magas ára és népszerűsége lendületet adott az utánzat előállításának. A jó minőségű műkő sem szépségében, sem erejében nem rosszabb a természetes kőnél.

- A poliuretán használata az öntőformák gyártásához a legsikeresebb és egyben költségvetési megoldás.

- A poliuretán forma lehetővé teszi a kikeményedett csempe egyszerű eltávolítását anélkül, hogy összetörné és megőrizné textúráját. Ennek az anyagnak a plaszticitása miatt időt és költséget takarítanak meg a dekoratív kő gyártásához.

- A poliuretán lehetővé teszi, hogy maximális pontossággal közvetítse a kő domborművének, a legkisebb repedéseknek és grafikus felületnek az összes jellemzőjét. Ez a hasonlóság a lehető legnehezebbé teszi a mesterséges kő vizuális megkülönböztetését a természettől.

- Az ilyen minőségű mátrixok lehetővé teszik kombinált nyersanyagok felhasználását dekoratív csempe - gipsz, cement vagy beton - gyártásához.

- A poliuretán formáját fokozott szilárdság, rugalmasság és tartósság jellemzi, sikeresen ellenáll a külső környezet hatásának. A formák tökéletesen tolerálják a csiszolófelülettel való érintkezést.

- Az anyagból készült űrlapok különféle lehetőségekben készülnek, ami lehetővé teszi nagyméretű mesterséges kő készítését, természetes felszín lenyomatával, dekoratív téglákkal, amelyek teljesen megismétlik az öregített anyag vizuális hatásait.

- A poliuretán képes megváltoztatni paramétereit a töltőanyagtól, színezőanyagtól és egyéb adalékoktól függően. Létrehozhat olyan anyagot, amely paramétereiben képes helyettesíteni a gumit - ugyanolyan plaszticitása és rugalmassága lesz. Vannak fajok, amelyek mechanikai deformáció után visszatérhetnek eredeti alakjukhoz.

A poliuretán vegyület kétféle habarcsból áll. Minden alkatrész más típusú poliuretán bázissal rendelkezik.

A poliuretán formák ellenállása az anyag koptató hatásával a műkő gyártásakor

A mesterséges kő a zúzott természetes alapanyagokból, speciális kötőanyagokból és festékekből készült természetes kő utánzatának neve.

A mesterséges kő fő típusai:

- dekoratív kő panelek vagy lemezek formájában finoman zúzott természetes kőből és poliészter gyantákból;

- kőutánzat, bizonyos színű finomszemcsés beton alapján, amely megfelel a kezeletlen természetes kő szerkezetének, textúrájának, színének és domborzatának;

- utánzás, akril alapú vegyületeket használva kötőanyagként.

A burkolólapok kiváló minőségű poliuretán formái lehetővé teszik, hogy olyan köveket kapjanak a burkolatokhoz, amelyek nem különböznek a természetes színétől és felületi textúrájától. Ugyanakkor a poliuretán akár a természetes eredeti mikrotextúráját is lemásolja.

A pigmentekre vonatkozó követelmények közül különösen ki kell emelni azok ellenállását a beton lúgos összetevőivel és a fénygel, különösen az ultraibolya fénnyel szemben.

Az esetek túlnyomó többségében a mesterséges kő előállításának folyamatában a beton vibrációs öntési technológiáját alkalmazzák portlandcementre finomszemcsés adalékanyaggal és festést felület-térfogati módszerrel, beépített festékekkel közvetlenül a formába. Ez a festési módszer azon a tényen alapul, hogy egy rendkívül hatékony forma visszatartja a színezővegyületeket a felületén, megakadályozva azok elterjedését a belső felületén.

Ha mesterséges kő gyártásáról beszélünk, akkor a kiváló minőségű poliuretán formák burkolólapokhoz való felhasználása lehetővé teszi 1200 - 1500 és legfeljebb 2000 kő beszerzését, míg a szilikonból készült öntőformák 500 - 600 - 1000 köveket tesznek lehetővé , és műanyagból 50 - 100, maximum 150 - 200 darab.