Plexiüveg alkalmazás

A szerves üveget széles körben használják. A nagy átláthatóság a jó mechanikai tulajdonságokkal kombinálva megnyitotta az utat ennek az anyagnak a közlekedés területén történő felhasználása előtt: a repüléstechnika, az autóipar stb. A PMMA -t széles körben használják a világításiparban, polírozott lemezanyagként és granulátumként egyaránt öntés vagy lámpatest diffúzorok extrudálása.

2. ábra. Motorkerékpár fényszóró

Ezenkívül a plexit az építészetben és az építőiparban, háztartási cikkek gyártásában, műszergyártásban stb. A mezőgazdaságban széles körben használják üvegházak és üvegházak üvegezéséhez. A plexi jó szerkezeti anyag az építőiparban, például ablakok és ajtók, verandák gyártásához, valamint befejező munkákhoz és egyes termékekhez. A műszergyártásban a plexiüveget a szerszámok és eszközök alkatrészeként használják. Az orvostudományban a műszerek területén, a kontaktlencsék gyártásában és a protézisekben is használják. Az optika területén lencséket és prizmákat gyártanak ebből a csodálatos anyagból. Ezenkívül a plexi felhasználható mikroelektronikai alkatrészek, játékok és játékok készítésére gyermekek számára, egyéni védőeszközök (szemüveg, maszkok), csövek és csövek az élelmiszeripar számára, különféle termékek sporteszközökhöz és még sok más.

A plexi elengedhetetlen kültéri használatra; óriásplakátok, jelzőtáblák, fénydobozok és egyéb kültéri médiák és reklámok lefedésére szolgál. Ezt az anyagot mindenhol látjuk a kirakatok díszítésekor és kitöltésekor, ólomüveg ablakokban, biztonsági üvegezésben, tervezői termékekben, vízvezeték -szerelvényekben, hangszerekben, kereskedelmi anyagokban, például ártartókban, POS -anyagokban, akváriumokban, ajándéktárgyakban stb.

Ezenkívül a legújabb generációk anyagaiban, különösen repülőgépek és helikopterek gyártásakor, a plexit aktívan használják a többrétegű kompozit anyagok összetételében, beleértve a szervetlen üvegeket is.

Bélyegek

A plexi lemezvilágítást a következő fokozatok gyártják:

- SE - extrudálás;

- SB - blokk;

- BOT - átlátszó, extrudálással készült;

- SBS - égésgátló blokk;

- SBPT - blokk megnövelt hőállósággal.

A BOT átlátszó, a többi márka zavaros.

A műszaki hazai plexi lágyított (TOSP) és nem plasztikázott (TOSN).

A TOSP viszont a következőkre tervezhető:

- TOSP -N - akril kádak, zuhanytálcák, szaniterek stb. Gyártása (vízvezeték);

- TOSP -U - hő- és fénystabilizált.

A GOST 10667-90 szerint a plexilapot is meg kell jelölni: CO (szerves), majd jelezze azt a hőmérsékletet, amelyen a polimer megpuhul (például 95, 120, 133), és egy betűjelzést, amely jelzi az alkalmazási területet (K - szerkezeti) , A - repülés) ...

Plexiüveg TOSP

A hazai termelés műszaki plexiüvege, a GOST 17622-72, TU 2216-271-05757593-2001 követelményeinek megfelelően gyártva. Ennek a szabványnak megfelelően ez az anyag előállítható:

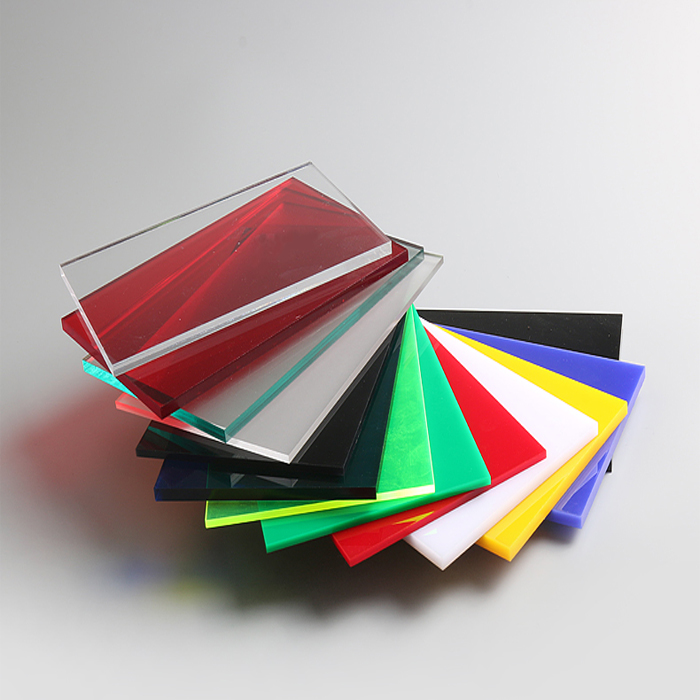

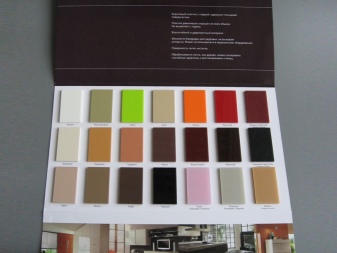

- átlátszatlan színű (az elsődleges színek a kék, piros, sárga, zöld, narancs és fehér);

- színtelen átlátszó;

- átlátszó színű.

Jól alkalmazkodik a megmunkáláshoz. A készítményben található lágyítók növelik a plaszticitást, enyhén csökkentik a polimer lágyulási pontját.

A GOST TOSP műszaki jellemzői szerint:

- a szerves üveg TOSP ütésállósága 8,8-13 kJ / m2 (a lemez vastagságától függően);

- szakítószilárdság - legalább 61,7 MPa;

- lágyulási hőmérséklet - legalább 92 ºС;

- sűrűség 23 ° C -on - 1180 kg / m3;

- szakadási nyúlás - nem kevesebb, mint 2%;

- lineáris zsugorodás - körülbelül 3,5%.

A TOSP plexi a legnépszerűbb, különböző területeken használják: a dekorációtól és a mindennapi élettől az alkatrészekig az ipar különböző céljaira.

Szerves üveg TOSN

A GOST 17622-72 szerint a TOSN szerves üveg (nem műanyag) a következő műszaki jellemzőkkel rendelkezik:

- sűrűség 23 ° C -on - 1180 kg / m3;

- szakadási nyúlás - nem kevesebb, mint 3,5%;

- szakítószilárdság - 70 MPa;

- lineáris zsugorodás - körülbelül 3,5%;

- lágyulási hőmérséklet - legalább 110 ºС;

- hőre lágyuló műanyag ütésállósága - 8,8-15 kJ / m2 (vastagságtól függően).

A műanyagot nagyfokú stresszállóság jellemzi, és nem önthető. Ellenáll a TOSP -nál magasabb üzemi hőmérsékletnek (90 és 80 Celsius fok).

Polírozás

Időnként teljesen hagyja el ezt a műveletet

lehetetlen. Mielőtt azonban folytatnánk, a felületet jól elő kell készíteni -

csiszolja le az összes szabálytalanságot finom csiszolópapírral. Jobb vele csinálni

víz. Kézi fényezés egy darab flanellel vagy régi gyapjúval

takarók polírozó pasztával előkenve. Fejezze be a polírozást

egy darab ugyanabból a ruhából, de teljesen tiszta vagy olajozott. A munka menni fog

gyorsabb, ha a hagyományos tengelyéhez rögzített polírozó korongot használ

csiszoló élező. A legegyszerűbb esetben ez lehet egy csomag bögre egy kerékpárból,

két alátét közé szorított filc vagy szövet. Kerek termékek polírozására

használjon puha kört, laposabbakhoz - keményet. Az egyik, elkenődött

polírozó paszta, lengyel, egyéb, tiszta, hozza a véglegeset

fényes. Ha a polírozó kerék lineáris sebessége túl nagy - körülbelül 10

m / s, - a termék felületének helyi túlmelegedése lehetséges, az anyag buborékolni fog,

és ezt a hibát kijavítani meglehetősen nehéz.

A plexi jellemzői

Mivel az anyag lehet átlátszó és színes is, felhasználása nem korlátozódik az üvegezésre. Más fizikai tulajdonságok pedig lehetővé teszik a plexi használatát a bútorok homlokzatainak, falainak, mennyezetének, munkalapjainak stb.

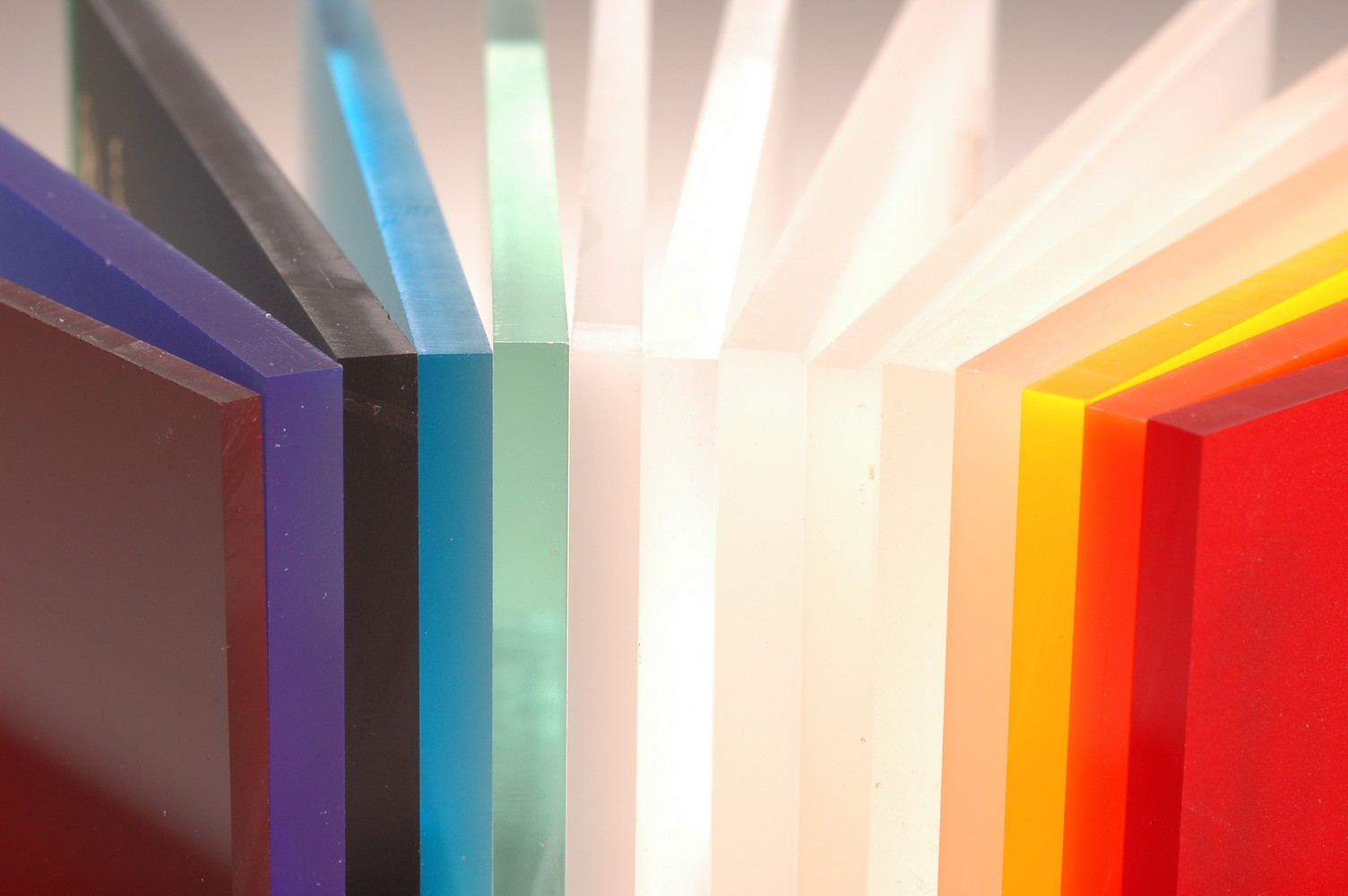

- Fényáteresztő képesség - a műanyag átlátszóságától függ. A teljesen átlátszó termékek a fények 92% -át, színesek - 20-90% -át továbbítják.

- A polimer ellenáll az UV sugaraknak, ezért nem sárgul és nem változik a színe az idő múlásával.

- A sima, pórusmentes felület nem gyűjti össze a port és a szennyeződést, és nem segíti elő a baktériumok szaporodását.

- Az alacsony hővezető képesség miatt a polimer kiváló hőszigetelő, ellentétben a közönséges üveggel. Az üvegházak és üvegházak esetében ez az ingatlan felbecsülhetetlen értékű. A verandák és a padlások üvegezéséhez speciális plexi -típust kínálnak - Heatstop.

- Az anyag ütésállósága ötször nagyobb, mint a kvarcüvegé. A Resist márka még magasabb mutatóval rendelkezik, feldolgozásához speciális eszközt kell használnia.

- Nagyon könnyű - 1 négyzetméter. m. súlya 1,2 kg, vastagsága 1 mm, lehetővé teszi a tartószerkezetek jelentős könnyítését.

Dekoratív lehetőségek

A plexit aktívan használják falpanelek, dekoratív panelek, bútorok üvegezésére vagy homlokzatok díszítésére. Ennek oka a termékek széles színválasztéka és fényessége.

A színpaletta szinte végtelen. Itt azonban szem előtt kell tartani, hogy minél világosabb és intenzívebb az árnyék, annál alacsonyabb az átlátszóság. A konyhai bútorok számára átlátszatlan műanyagot választanak, a zuhanykabinhoz pedig matt vagy strukturált - például hullámosabb.

A falpanelek is ritkán átlátszóak, mert az a feladatuk, hogy stilisztikai akcentust alkossanak, kiemeljék a fal egy részét. De felületüket különböző módon lehet feldolgozni.

- Sima fényes - vagy fényes, magas fényvisszaverő képességgel.Kiváló módja a világos árnyalat kiemelésének és kiemelésének.

- Szatén - a műanyag megőrzi természetes simaságát és fényét. A matt felületet speciális feldolgozással nyerik. Ez nem változtatja meg a plexi higiéniai tulajdonságait.

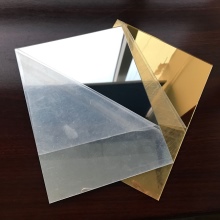

- A tükrözött felület általában színtelen műanyag, de lehet arany vagy bronz. Kiváló alternatíva egy valódi tükörhöz, mivel a műanyag panelek sokkal könnyebbek és kevésbé traumatikusak.

Dekoratív felület - marással és polírozással összetett textúrájú felületeket kaphat, különféle mintákkal. Ez a feldolgozási módszer jobban megfelel színtelen plexiüveghez, mivel árnyékok és fényjátékot hoz létre a felületén. Az ilyen típusú plexi tökéletesen átengedi a fényt, ugyanakkor elrejti azt, ami az üveg mögött történik. A képen strukturált felületek láthatók.

A különböző típusú panelek tetszőleges arányban kombinálhatók egymással, valamint vágással, hajlítással és marással eltérő, összetettebb formát kölcsönözhetnek nekik.

A plexi típusai

Sokan, akrilt vagy olyan anyagot választva, mint plexiüveg, felteszik maguknak a kérdést - mi a különbség, melyik a jobb? Valójában a különbség nem jelentős. Vannak általánosan használt kifejezések, amelyek ugyanazt az anyagot jelentik, nevezetesen ezt:

- Polimetil -metakrilát.

- Plexi vagy más néven plexiüveg Az anyag nagyon hasonlít a szilikát üveghez, de sokkal jobb tulajdonságokkal rendelkezik.

- Akril üveg vagy akril. Az anyag szerves összetevőkből készül.

- A plexi a plexi egyik fajtája.

A plexi vagy az akril kiválasztásakor valójában ugyanazok az anyagok közül választhat, de a késztermék felhasználásának céljára és feltételeire kell összpontosítania, mivel vannak különböző paraméterekkel rendelkező plexi fajták.

Az akrilüveget két fő technológiával gyártják, nevezetesen:

- Extrúziós módszer;

- Öntési módszer.

Az első technológia szerint gyártva az anyag kevésbé tartós, mint a második módszer alkalmazása esetén.

Ebben az esetben kevesebb szín áll rendelkezésre, de a kész lap mérete sokkal nagyobb lehet. Ezenkívül a mester bizonyos manipulációk miatt képes kész kész plexilapot készíteni a kívánt vastagsággal, 1,5-24 mm tartományban, de az öntött plexi nagyobb vastagságú is lehet. Az öntött akril kevésbé alkalmas feldolgozásra, különösen ha ragasztásról van szó, ezt mindenképpen figyelembe kell venni, ha otthon dolgozik ezzel az anyaggal.

Sokféle akril létezik a piacon, ez széles lehetőségeket nyit meg azoknak a tervezőknek, akik egyre inkább használják ezt az anyagot projektjeikben. A következő fajtákat lehet megkülönböztetni:

- Grandsilk. Ez az anyag olyan felülettel készül, amely "fém" -et szimulál. Körülbelül 40 féle színösszeállítás található. Leggyakrabban bútorgyártásban használják.

- Kamellit és Shine Glass. Ez a fajta plexi fényes felülettel készül. A jellemzők közül érdemes kiemelni a nagyfokú vízállóságot. Az anyag könnyen polírozható. Nem veszíti el színtelítettségét az évek során. Leggyakrabban konyhai bútorok gyártásához használják.

- Szatén üveg. Matt felületű akril típus. Használat közben nem maradnak érintési nyomok vagy karcolások a felületen. Leggyakrabban bútorgyártásban, székek, belső válaszfalak gyártásában használják. Az ebből az anyagból készült dekor elemek nagyon népszerűek.

- Elemüveg. Ez az egyik legszokatlanabb akril típus. A különbség abban rejlik, hogy különféle anyagokat "olvasztanak" az alapba, lehetnek természetes és mesterséges eredetűek is. Ezek héjak, szárított gallyak, kavicsok vagy akár ruhák.Ennek a plexinek az alkalmazási köre meglehetősen változatos, mivel az anyaga szokatlan és egyszerűen gyönyörű.

- Plexiüveg SDP. Egyfajta méhsejt plexi. Két rétegből áll. A jellemzők közül érdemes megemlíteni a megnövekedett ütésállóságot, valamint az időjárásállóságot, ezért kiváló választás kültéri használatra.

- Frizzz. Ez egy nagyon érdekes és szép fajta akril.

Anyaga matt és bársonyos textúrájú. A jellemzők közül - fokozott ellenállás a karcolásokkal, szennyeződésekkel szemben. Felhasználási terület - ablakkötés, irodabútorok gyártása, könnyű kockák. - Plexiüveg fluoreszkáló hatással. Ez az anyag átlátszó, de különböző színekben készült. Végei "ragyogást" bocsátanak ki az ultraibolya sugarak hatására. Általában ezt az anyagot kirakatok, valamint művészeti installációk gyártására használják.

Plexiüveg feldolgozás

Ez az anyag a kiváló minőségű műanyag típusokhoz tartozik. Beltéri és kültéri használatra egyaránt jó. A modern piac plexi széles választékát kínálja különböző működési jellemzőkkel. Érdemes megjegyezni, hogy könnyen feldolgozható, ami azt jelenti, hogy ha szeretné, önállóan különféle termékeket készíthet belőle. Ha többet szeretne megtudni az akrilfeldolgozásról, látogasson el weboldalunk megfelelő szakaszába.

A plexi típusai

Az extrudálás (préselés) és az öntés a szerves üveg előállításának módszerei. A gyártási módszer szerint a végterméket öntésnek vagy extrudálásnak nevezik. A gyártási módszer befolyásolja a műanyag tulajdonságait, számos korlátozást vezet be a használatára.

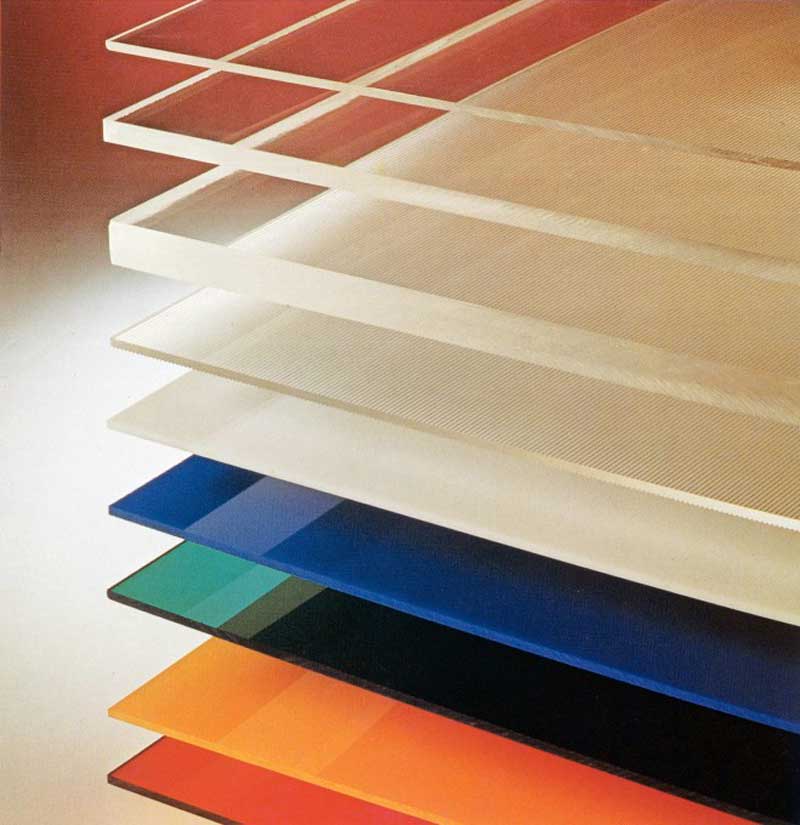

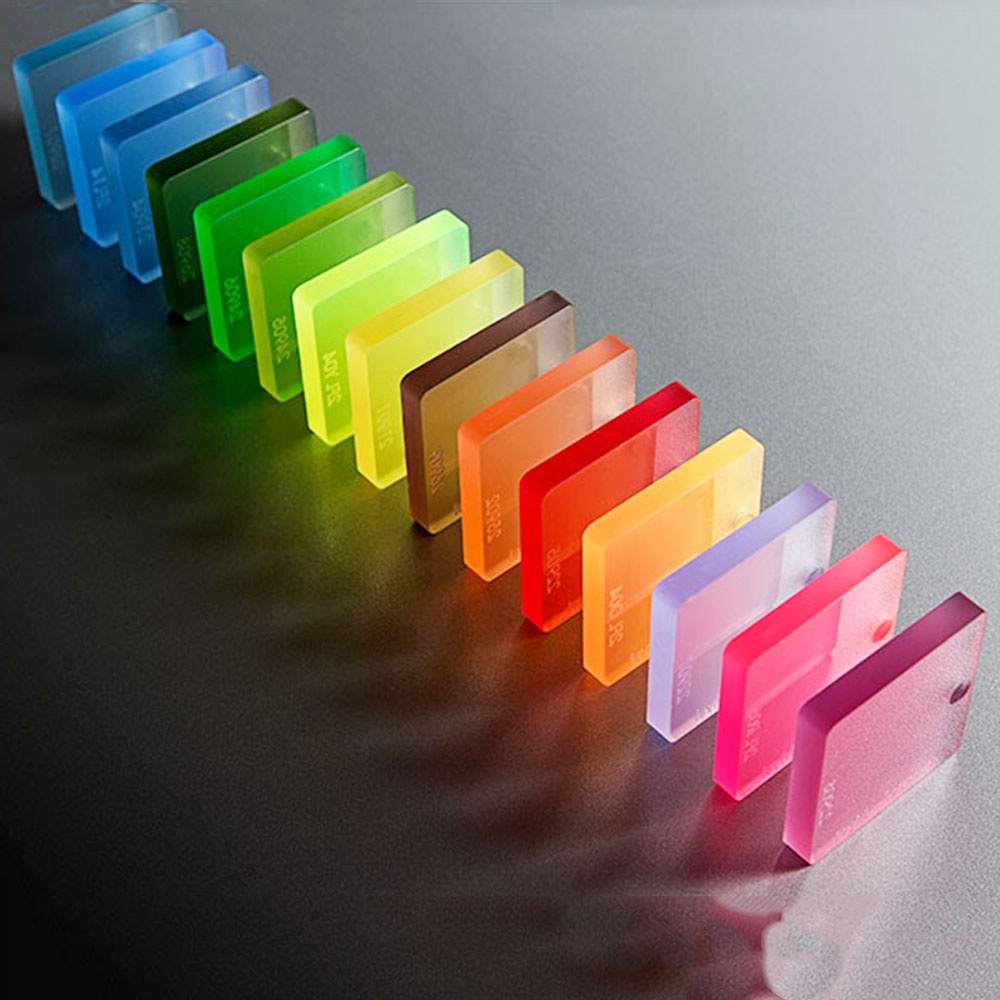

Megjelenésük szerint a plexiüveget a következőkre osztják:

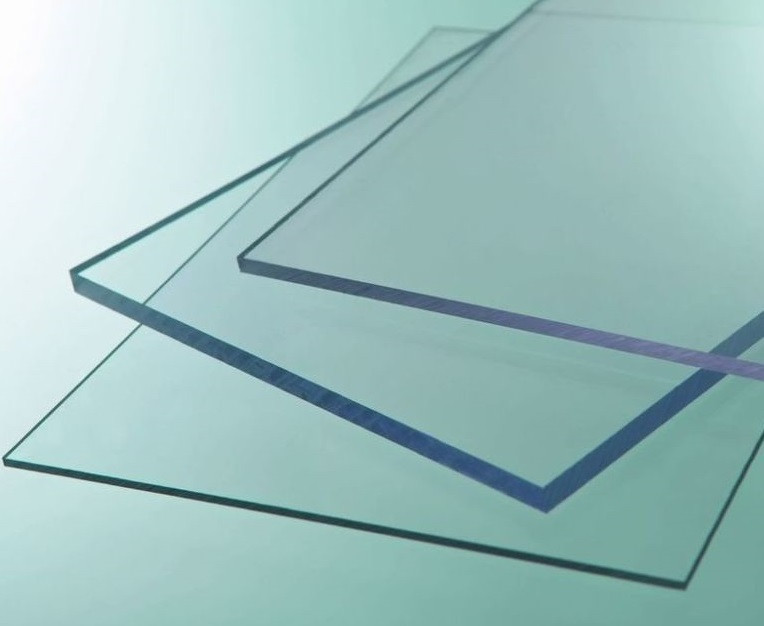

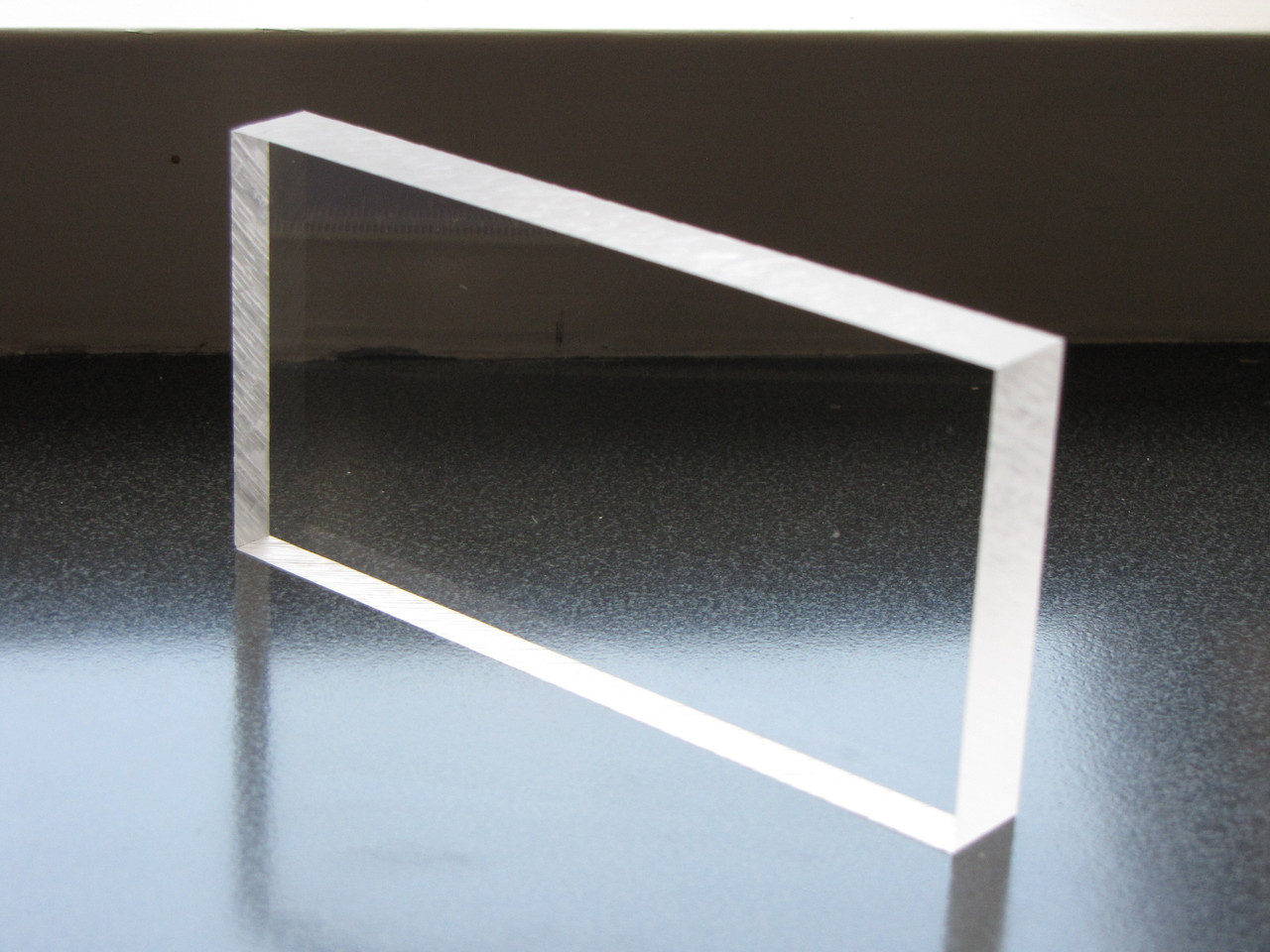

- átlátszó;

- matt;

- színezett.

Vásárolhat plexit késztermék vagy félkész termék formájában. A piacon vannak:

- ágynemű;

- rudak;

- csövek;

- blokkok;

- más termékek.

A gyártási módszer meghatározásához ismerkedjen meg a kész anyag jelölésével:

- HT - extrudálás;

- GS - fröccsöntés.

Extrudálás

Az extrudált polimetil -metakrilát (PMMA) plexiüveget gyenge intermolekuláris kötés jellemzi (alacsony molekulatömeg). Emiatt egyszerű formájú termékekhez használják. Az extrudált plexiüveg a PMMA granulátumokból álló olvadt tömeg folyamatos extrudálásával készül az extruder réselt formázó "fején" keresztül. Ezután lehűtjük, a megadott méreteknek megfelelően darabokra vágjuk. Az extrudált plexiüveg gyártását extrudervezetékeken végzik. A gyártási folyamat folyamatos.

A belföldi termelés extrudált plexiüvegét jelölik: SEP, ACRYMA.

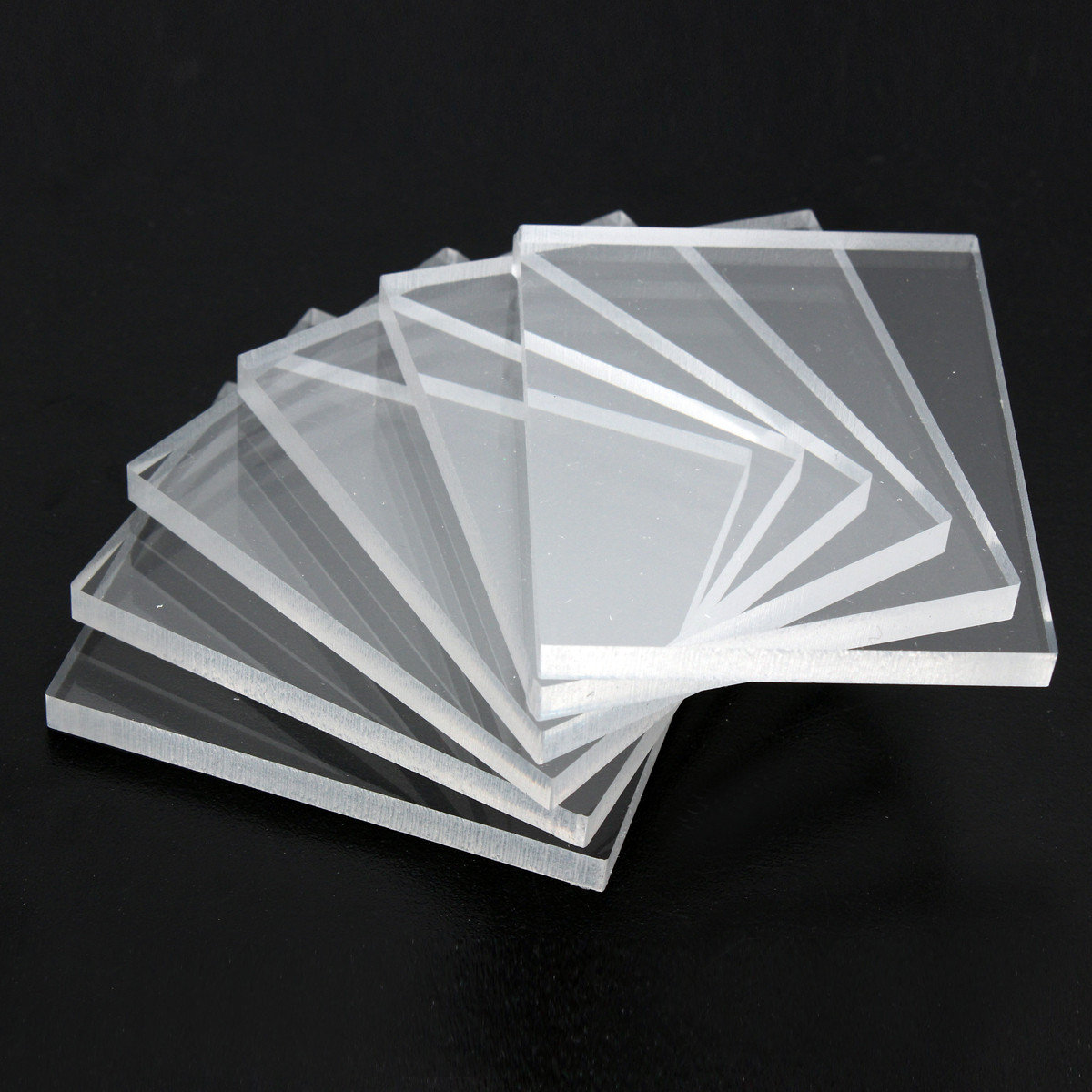

Öntvény

A blokk vagy öntött átlátszó hőre lágyuló műanyagot erősebb molekulák közötti kötések (nagy molekulatömeg) jellemzik. Ez lehetővé teszi, hogy az extrudáláshoz képest jobb teljesítményű termékeket kapjon. Az öntött plexi sima felülettel, nagy átlátszósággal, ütésállósággal, repedésállósággal rendelkezik. Csiszolható, formázható. Az öntött szerves üveg hőálló. A termékek másodlagos újraformázásának lehetősége megengedett. Ezenkívül az öntött plexiüveget nagyobb vegyszerállóság, nagy vastagságú stabilitás jellemzi.

Az öntött plexigyártás módszere folyékony MMA monomer öntése 2 üveglap közé, majd polimerizáció és keményítés. A plexi tömb gyártásakor a vastagságkülönbség eléri a 30%-ot, és a zsugorodás a melegítés során - 2%.

A hazai öntött plexi meg van jelölve: TOSP, TOSP-N, TOSP-U, TOSN.

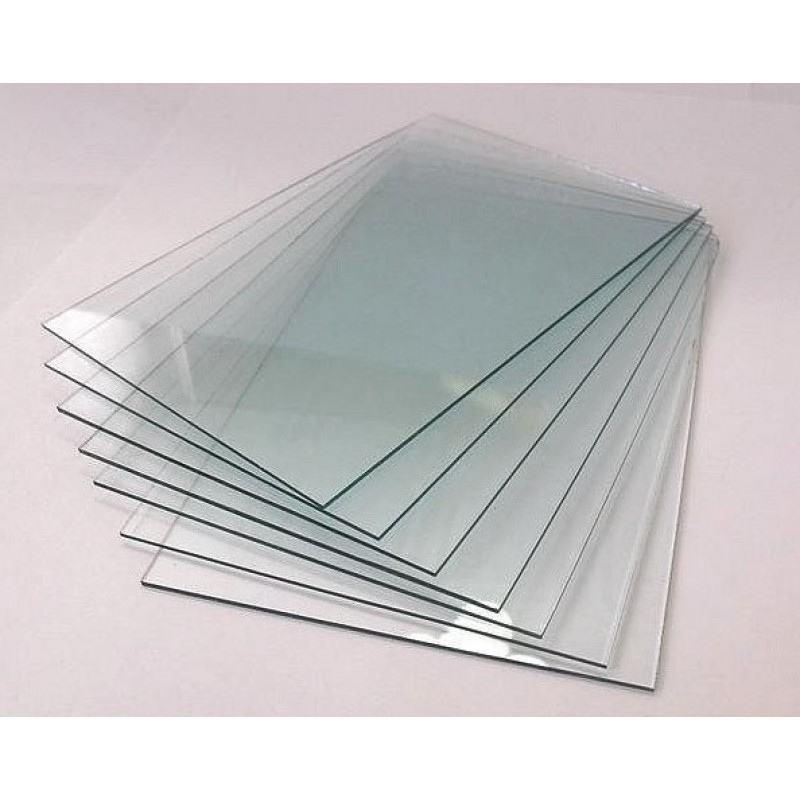

Lap

A lemez plexi a GOST 10667-90 követelményeinek megfelelően készül.

A világító üveglapot a GOST 9784-75 szabvány szerint gyártják.Annak érdekében, hogy a gyártás során a szükséges műszaki jellemzőket biztosítsuk, polivinil -kloridot vagy polisztirolt viszünk be a készítménybe (különböző fényszóródás biztosítása érdekében).

Lemezméretek: vastagság 0,8-30 mm, hossz-100-1600 mm, szélesség 100-1400 mm. Más méretek is kaphatók.

A polimer piacon matt plexi vagy dupla szatén található. További megmunkálás révén az anyag érdes, matt felületet kap. Ezenkívül ez a hatás különleges adalékok bevezetésének köszönhetően érhető el. A matt lemezek fényáteresztő képessége 20-70%, míg a hagyományos lemezeké 92%.

A szerves üveglemez alkalmazási területe nagyon kiterjedt: reklámtáblák, válaszfalak, díszítő elemek és még sok más.

Plexi rúd (rúd)

Polimer kerek vagy négyzet alakú rúd a GOST 17622-72 és más technológiák szerint. körülmények. Tartozék műanyag: matt, átlátszó, festett.

Ezen termékek műszaki jellemzői megfelelnek a plexi márkájának, amelyből a terméket gyártják.

Négyszögletes rudak esetén a körülírt kör átmérője 10-40 mm. A kerek rudak 2-100 mm átmérőjűek. A szabványos rúdhossz 2 méter. Az ügyféllel való megegyezés szerint a méretek eltérhetnek.

A plexi rudakat különböző területeken használják: tervezési megoldások megvalósítása, dekorációs elemek, a bútoripar, egyes berendezések gyártása stb.

Plexi: mi ez?

A plexiüveg egy metil -metakriláton alapuló hőre lágyuló műanyag márka. Degussa regisztrálta 1933 -ban. Kémiai összetételét és gyártási módját tekintve nem különbözik más lehetőségektől: plexi, plexus, novattro stb. De a kiegészítő összetevők összetétele, amelyek különböző tulajdonságokat adnak a műanyagnak, maga a vállalat fejlesztése.

Többféle plexiüveget gyárt.

- A Plexiglas GS -t 2–160 mm vastagságú monolit lapok és tömbök, valamint 650 mm átmérőjű csövek és legfeljebb 100 mm keresztmetszetű rudak öntésével állítják elő. A befecskendező blokkot kisebb zsugorodás jellemzi - legfeljebb 2%, ütésálló, lúgálló, de kevésbé rugalmas, mint az extrudált műanyag.

- A Plexiglas XT olyan termék, amelyet olvadt metil -metakrilát extrudálási szerszámon történő kényszerítésével készítenek. Ezzel a módszerrel legfeljebb 25 mm vastagságú és strukturált monolit panelek, valamint tükör- és hullámlemezek, csövek és rudak gyárthatók. Az extrudált műanyag kevésbé tartós, nagyobb zsugorodást biztosít a hőkezelés során - akár 6%, de rugalmasabb és könnyebben tolerálja a formázást.

Összetétel és tulajdonságok

A plexi hőre lágyuló akrilgyantát tartalmaz különféle adalékokkal, ezért ezt az anyagot akrilüvegnek is nevezik. Az adalékanyagok miatt lehetséges a végtermék egy adott színének elérése, valamint egyéb jellemzők, például a nagyobb szilárdság, a hangelnyelés és a hőállóság.

A szerves üveg színválasztéka meglehetősen széles, kezdve a világos bézs árnyalatoktól a barna és fekete színekig. A füstös és bronz árnyalatokat népszerűnek tartják. Az élénk színű plexi, mint a kék, piros, sárga, nagyon népszerű anyag a tervezők és az építők körében. Inkább a szerves üveget részesítik előnyben a közönséges üveggel szemben, mert sokkal kényelmesebb vele dolgozni.

A közönséges üvegekkel ellentétben a plexi könnyen feldolgozható. Fúrható, vágható, marható és csiszolható. Az anyag koppintásra és más elemekkel történő menetvágásra alkalmas. Hevítéskor a plexi műanyag tulajdonságai nőnek, és ebben az állapotban hajlítható és formázható.

A szerves üvegből különféle termékeket nyernek feldolgozással. Ehhez vákuumhatást, sajtolást, forró és hideg formázást alkalmaznak. Például a híres skót szobrász, Rob Mulholland teljesen elképesztő műalkotásokat készít akrilüvegből.

A közönséges üveghez képest a szerves üveg alábbi jellemzői különböztethetők meg:

- a környezeti hatásokkal (nedvességgel, hőmérséklettel) szembeni ellenállás magasabb a szerves üveg esetében;

- a szerves üveg jobban ellenáll az agresszív környezet hatásának;

- a plexi sokkal kisebb súlyú;

- a plexi lágyabb, mint a hagyományos üveg, kisebb hatások karcolásokat hagyhatnak;

- könnyen vágható és feldolgozható mechanikus szerszámmal vagy lézerrel;

- a plexiüveg fényáteresztő képességének mutatói összehasonlíthatók a közönséges üvegével, vagy meghaladják azokat;

- sérüléskor nem képez töredékeket;

- jó termikus plaszticitással rendelkezik, összetett formákat ölthet;

- nem fakul vagy fakul az idő múlásával;

- sokáig megőrzi optikai tulajdonságait.

A plexi hátrányai közé tartozik a gyúlékonyság.

Más típusú polimerekkel összehasonlítva azonban a szerves üveg nem bocsát ki mérgező anyagokat az égés során, és speciális adalékok és bevonatok használata jelentősen növelheti az anyag tűzálló tulajdonságait.

Az árkategóriában a szerves üveg a hagyományos üveg és más típusú szintetikus polimerek között helyezkedik el. A színes plexi ára alacsonyabb, mint a polikarbonáté és a polietiléné.

Plexi vágás

A műanyag vágásához bizonyos készségekre van szükség, mivel a plexi könnyen károsítható. Nagy mennyiségű munkáknál ipari vágási módszereket használnak speciális berendezéseken. Használat:

- vágás fűrészekkel (tárcsa vagy szalag);

- lézervágás;

- maró vágás.

Marás

A marási műveletet olyan marógépeken végzik, ahol a tengely forgási sebessége meghaladja a 4000 ford / perc értéket. Ez a módszer alkalmazható olyan esetekben, amikor az anyag gyors felmelegedése a vágásnál elfogadhatatlan. A marás után további műveleteket hajtanak végre, beleértve a polírozást, gravírozást. Ennek a módszernek a hátránya a belső feszültségek kialakulása. Nem ajánlott a marógéppel történő vágással kapott alkatrészeket ragasztani.

Az ipari térfogatban történő vágáshoz a vágógépek függőleges elhelyezésével rendelkező gépeket használnak. A szoftver segítségével beállíthatók a sebesség, a forgácsoló forgási gyakorisága és a vágási kontúr paraméterei. A lapot egy speciális asztalhoz rögzítik, amely mentén a vágó mozog, kivágva egy adott részt. Ha a marót gravírozószerszámra cserélik, lehetségessé válik a gravírozás elvégzése ugyanazon a berendezésen. Egy ilyen univerzális módszer segítségével lehetőség nyílik a kívánt kontúr egy részletére, amelynek belsejében minta található.

Lézer

Ez a módszer a legprogresszívebb, gyakorlatilag hulladékmentes. Fő előnye a pontosság. Körülbelül 0,1 mm szélességű lézervágás (sugár) használatával akár 0,005 mm vágási pontosság érhető el. A vágott élek simaak, színük nem változik (átlátszóak maradnak).

A plexiüveget lézervágással gyártják a gyártósorokon. Kis mennyiségekhez vagy egyedi megrendelésekhez PU -val ellátott gépeket használnak, amelyek gyorsan átprogramozhatók a következő termékcsoportra.

A plexi lézeres vágást szakképzett szakemberek végzik. Ennek a műveletnek a fő problémája az üveglap meggyulladásának lehetősége. A lézervágást nagy sebességgel hajtják végre. Példa: 3 mm vastagságú üveget vágnak 25 mm / s sebességgel. A minőségi vágás érdekében a szakértő vágónak gondoskodnia kell a vágóberendezés megfelelő beállításáról. Az átlátszó hőre lágyuló műanyag homályosodása a vágási helyen hátránynak számít.

A lézeres vágás előnyei a következők:

- nagy vágási pontosság (akár 0,01 mm);

- nincs érintkezés az üveg és a vágószerszám között. Az érintésmentes vágás 0,1 mm vastagságból indul;

- a megrendelések teljesítésének képessége bármilyen bonyolultságú egyedi vázlatok szerint;

- kis mennyiségű hulladék a munka során.

A lézervágási munkák ára 1 lm -re vonatkozik. és 10-200 rubel között mozog.

Lemez vagy szalag

A szalagfűrészek használata szerves üveg alkatrészek kivágásához meglehetősen gyakori. Ennek a módszernek a hátránya a közvetett vágás. Körfűrésszel dolgozva jobb vágás érhető el, de ez a módszer megköveteli a biztonsági szabályok betartását és bizonyos szakmai készségek jelenlétét.

A fűrésszel vágott félkész termék gyorsan felmelegszik és megolvad. Még füstölhet is. Ezért a plexit vágás közben folyamatosan le kell hűteni. Ezt erős légárammal vagy vízzel lehet elvégezni. A vizet speciális rögzített tartályba öntik. A vízfogyasztás alacsony. Egy óra munka körülbelül egy liter vizet fogyaszt. A kihűlt vágás simább, egyenesebb, olvadt területek nélkül.

Sok vállalkozás, műhely működik, amelyek plexi vágására specializálódtak. Különleges berendezésekkel vannak felszerelve, beleértve a lézervágó berendezéseket. Az ott dolgozó szakemberek gyorsan és hatékonyan teljesítik megrendeléseiket.

Szerves üveg fúrása

Szerves üveg fúrásakor szükséges

ne feledje, hogy a fúró behúzza az anyagot, és tapad. Ennek kijavítására

a következő műszaki követelményeknek megfelelő fúrókat kell használni: szög

horonyemelés - 17 °, élezési szög - 70 °, hátsó élezési szög - 4-8 °. Szabályos,

fúráshoz szabványos HSS fúrók használhatók

4-5 mm átmérőjű lyukak. A plexi túlmelegedésének és a fúró eltömődésének elkerülése érdekében

forgáccsal időszakosan felemelik és megtisztítják. Ha vékony lemezeket fúr,

a forgácsolás és elakadás elkerülése érdekében használjon fúrót, amelynek sarka a tetején van

55-60 °, és vastag lemezek fúrása esetén a fúrási szög 90 ° lehet. Fúrás

szerves üveg lehetséges függőleges fúrógépeken vagy használatakor

hordozható kézi fúrók. A fúráshoz használt anyag bilincsekkel vagy rögzítőelemekkel van rögzítve

markolat.