Fizikai és mechanikai jellemzők

Térfogat súly

1 m3 homok tömegét mutatja természetes állapotában (nedves, minden szennyeződéssel). Ennek az anyagnak az átlagos térfogata 1500-1800 kg.

Az építési homok összetételét a következő paraméterek alapján értékelik:

- Granulometrikus;

- Ásványi;

- Kémiai.

A granulometria a különböző méretű szemek százalékos arányát mutatja. Ennek meghatározásához homokot szitálnak kalibrált szitákon (0,16 mm és 10 mm között).

Az 5 és 10 mm nyílású szita kavicsszemcséket hoz ki. A GOST lehetővé teszi 1 cm méretű szemek jelenlétét, továbbá számuk nem haladhatja meg a homok teljes tömegének 0,5% -át.

Az 5 mm -nél nagyobb szemcséket a következőképpen normalizálják:

- A maximális tartalom legfeljebb 10% természetes;

- legfeljebb 15% zúzott;

- akár 5% dúsított homokban.

Ásványi összetétel

Az ásványi anyagok tartalma szerint a homokot kvarcra, dolomitra, földpátra és mészkőre osztják. A kvarc homok a legértékesebb az építéshez, mivel más típusok nem elég erősek és nem ellenállnak a vegyi hatásoknak.

Kémiai összetétel

Fontos szerepet játszik az ömlesztett anyagok alkalmasságának meghatározásában a különböző építési területeken. A vörös, sárga és narancssárga árnyalatok oxidált fémek jelenlétét jelzik. A zöld és a kék szín jellemző a folyami homokra, amely alumínium sókat tartalmaz.

Milyen homok alkalmas kőművességre

Mindazonáltal, amikor megismerkedünk a rögzítő keverékekkel, szeretném megérteni, hogy melyik homokot a legjobb használni a téglák fektetéséhez. Végül is nemcsak a kitermelés helyétől függően kategóriákra oszlik, hanem más méretű is.

Nézzük meg közelebbről ezt a kérdést.

A homok töltőanyagként való felhasználása keverékek ragasztásához a következő tulajdonságainak köszönhető:

- Elég homogén.

- Ellenáll a terheléseknek.

- A falazóhabarcshoz szükséges fajsúly szükséges.

- Jól felszívja és megtartja a nedvességet.

- Kémiailag inaktív, azaz inert. Ebben az összefüggésben nem reagál a keverék más összetevőivel.

Ezenkívül nincs különösebb probléma a homok kitermelésével, és nem drága anyag. Ezenkívül nagyon könnyű szállítani.

Bányászati helyek

Szembesülve azzal a kérdéssel, hogy milyen homokot kell használni a téglák fektetéséhez, érdemes megismerkedni a bányászat helyével, mivel sok múlik ezen.

A kitermelés helyétől függően ez az anyag a következőkre oszlik:

- Gully homok. A homokos homok kitermelése kőbánya kialakulása nélkül történik. A homokszemek érdessége és szöglete lehetővé teszi kiváló minőségű habarcs készítését. Az ilyen anyag azonban sok szennyeződést tartalmaz, ezért az oldatban való felhasználása előtt meg kell tisztítani. Leggyakrabban ezt a típusú töltőanyagot használják alapozás során.

- A kőbánya, valamint a szakadékban kitermelt homok előzetes tisztítást igényel, mivel sok szennyeződést tartalmaz. A homokszemcsék heterogén méretűek és éles szélekkel rendelkeznek, ez pedig javítja a kötőkeverék plaszticitását. Ez a töltőanyag használható az alap öntésénél, durva munkáknál, falak fektetésénél és más megoldásoknál.

- Folyami vagy tengeri homok téglafalhoz. A folyami homokban gyakorlatilag nincs idegen szennyeződés. A gyártás sajátosságai miatt homogén szerkezetében és magas költségeiben is eltér a két korábbi opciótól. A homokszemek sima és lekerekített felületűek. Ezt a töltőanyagot főként homlokzati és dekorációs munkákhoz használják.

A téglák lerakásakor megpróbálják kimosott kőbányát vagy folyami homokot használni, mivel a medence túl sok szennyeződést tartalmaz, amelyek között különösen sok agyag és szerves összetevő található.

Az agyag befolyásolja a habarcs plaszticitását, és jelenléte miatt csomók is megjelenhetnek a keverékben, ami egyenetlen téglarakáshoz vezet. A folyami változat, annak ellenére, hogy gyakorlatilag egységes homokszemcsék, és nincs benne zárvány, van egy nagyon jelentős hátránya.

Annak a ténynek köszönhetően, hogy a részecskéket vízzel sima felületre csiszolják, a keverék többi összetevőjével való tapadás mértéke jelentősen csökken.

E tekintetben a munka nagy részében leggyakrabban a kőbányából kivont szennyeződésekből mosott anyagot használják.

Homok kiválasztása

A homok téglafalhoz történő kiválasztásakor figyelembe kell venni azokat a kritériumokat, amelyeken a habarcs minősége függ.

- A homokszemcsék homogenitása befolyásolja a keverék viszkozitását és stabilitását terhelés alatt.

- Az oldat plaszticitása a szennyeződések jelenlététől vagy hiányától függ. Minél több szennyeződés, annál kevésbé műanyag a falazatkeverék. Ebben a tekintetben a lyuk- és kőbányai homokot más rendelkezésre álló módszerekkel ajánlott mosni vagy tisztítani.

- A homokszemcsék mérete is befolyásolja a kötőkeverék minőségét. Tehát a homok a finom frakcióhoz tartozik, amelynek szemcséinek átmérője 0,5-1,5 mm. Ez az opció csak dekoratív falazatokhoz használható. A durva frakció homokot tartalmaz, amelynek szemcséinek átmérője 2,5-3,5 mm, és durva falazásra használják. A legelőnyösebb megoldás az alkalmazás módja szerint a középső frakció homokja. A homokszemcsék átmérője ebben az esetben 1,5 - 2,5 mm.

Homok téglafalhoz, következtetések

Így, ha érdekli a kérdés, hogy melyik homok a legjobb téglarakáshoz, szem előtt kell tartani, hogy sok múlik azon, hogy a falazóhabarcsot mihez keverik.

Ezenkívül elég gyakran komoly szerepet játszik egy bizonyos típusú homok megvásárlásának és szállításának lehetősége. Így például néha olcsóbb és egyszerűbb a kőbányából kinyert, a keverékekből mosott anyag felhasználása, mint a folyó szállítása.

A kapott információk alapján a következő következtetéseket lehet levonni: tiszta, szitált homokot, szennyeződések jelenléte nélkül adnak a habarcshoz téglafalhoz. Durva falazathoz durva homokot használhat.

Az alapvető falazó- és építési projektekhez a legjobb közepes méretű homokot használni. De a befejező munkához tiszta, sima, finom, folyami homok alkalmas.

2. sz. Homokrészecskék mérete

A GOST 8736-93 szerint a homok részecskemérete (modulusa) alapján több frakcióra oszlik. A 3,5 mm -nél nagyobb részecskéket tartalmazó homokot nagyon durvanak nevezik, 3-3,5 mm -es részecskékkel - megnövelt méret stb. A frakciók szerinti megoszlás látható a táblázatból, de a valóságban a homok gyakran csak három típusra oszlik: finom, közepes és durva.

A részecskék méretétől függően a homok általában két osztályra oszlik:

- I. osztály A készítmény nem tartalmaz legfeljebb 1,5 mm -es szemcseméretű frakciókat, amelyek nemkívánatosak az oldatok elkészítésekor. Tartalmuk növekedésével romlik a nagyobb részecskék közötti kapcsolat, csökken az oldat minősége és nő a költsége;

- A II. Osztály a legkisebb homokrészecskéket is tartalmazza. Az ilyen homok nem alkalmas beton előkészítésére alapozáshoz, de hasznos lehet falazóhabarcshoz. A dekoratív bevonatoknál az oldatot kellően apró részecskékkel gyúrják.

Ha szükséges beton előkészítése az alap további öntéséhez, akkor jobb, ha 2-2,5 mm szemcseméretű homokot használunk. Kiváló minőségű beton előállításához 2,5-3 mm-es töredéket kell venni. Ha gyenge minőségű betonra van szüksége (M200-ig), akkor 1-1,5 mm-es homokot szabad használni.A logikának világosnak kell lennie: minél stabilabb a megoldás, annál nagyobb a töredék. A megnövelt méretű és nagyon durva homokot néha magánépítésben homokpárna készítésére használják.

Amikor homokot választanak a beton alapozáshoz történő előkészítéséhez, megengedett 5-10 mm méretű részecskék (kavics), de részük nem haladhatja meg a 10%-ot. A por- és iszapfrakciók (szemcseméret kisebb, mint 0,05 mm) nem haladhatják meg a 3%-ot, különben nem lehet elérni a beton tervezett szilárdságát.

Egyes szakértők azt tanácsolják, hogy válasszon "különböző méretű" homokot, ahol a közepes / durva frakció mellett valamivel kisebb részecskéket is tartalmaz. A helyzet az, hogy a nagy finomsági modulusú homokot a megnövekedett voidage index jellemzi. A homokszemek közötti tér kitöltéséhez több cementre lesz szükség, ami befolyásolja a végső költséget. Ezért bizonyos esetekben (amikor nem kritikus tárgyakról beszélünk) van értelme egy kis finom homokot használni, amely tökéletesen kitölti az üregeket.

Fontos, hogy a homok tiszta legyen, ne legyen agyag (ami csomókat képez) és idegen részecskék, például ágak és egyéb törmelékek. Sok függ a homok eredetétől.

Az alap előkészítése

A burkolólapok lerakásának technológiája magában foglalja a homok és kavics alapú hordozó építését. Először is homokkal kell lefedni a fektetési területet. Az alsó réteg esetében az anyag minősége nem játszik különleges szerepet, ezért szennyeződést tartalmazó homok is használható. A "torta" következő rétege 15-20 centiméteres kavics lesz, ez az anyag lehetővé teszi a terhelés egyenletes elosztását és a folyadék kiáramlását. A kavics közötti üregek kitöltéséhez töltse fel újra a homokot.

A következő rétegnek rögzítőnek kell lennie, ezért használjon kiváló minőségű homokot. A legjobb, ha finom szemcséket tartalmazó homokot használ, ez kitölti az alap minden üregét. Ezenkívül a munkaterületet vízzel kell permetezni, és hagyni kell megszáradni.

Ezt követően ki kell egyenlíteni a felületet, és meg kell tölteni a "párnát". Homokból és száraz cementből kell állnia. Mi is kiegyenlítünk egy ilyen párnát, nem feledkezve meg a lejtőről, és felkészülünk a csempe lerakására.

Hogyan használják a cementhabarcsot

A klasszikus habarcs egy bizonyos márkájú cementet, finomított homokot és vizet tartalmaz. Egyes szakértők azt tanácsolják, hogy egy ilyen szokatlan komponenst adjon mosószerként a keverékhez. Ezután a megoldás műanyagabb lesz, és jól keveredik, ami a falazatot nagyon tartósá és a lehető legmegbízhatóbbá teszi.

Ugyanakkor a homoknak meg kell felelnie bizonyos követelményeknek, nevezetesen homogén szerkezetűnek és jó teherbírásúnak kell lennie, a lehető legerősebbnek és stabilabbnak kell lennie, kellő súlyúnak és optimális szemcseméretűnek kell lennie, és nem reagálhat a a megoldás.

Annak érdekében, hogy a falazat kiváló minőségű legyen, csak megfelelően előkészített habarcsot kell használnia, amelynek nemcsak erősnek és tartósnak kell lennie, hanem nem is kell megsemmisítenie a téglát

Ezért pontosan be kell tartani az összes arányt, és kellő figyelmet kell fordítani a cement márkájára, az időjárási viszonyokra és más, ugyanolyan fontos tényezőkre.

3. sz. Homokkitermelő hely

Sok homok van a bolygón. Az összes lerakódást egyesíti az a tény, hogy a kitermelést nyílt módon végzik, de a homok természetes képződésének sajátosságai nyomot hagynak tulajdonságaiban.

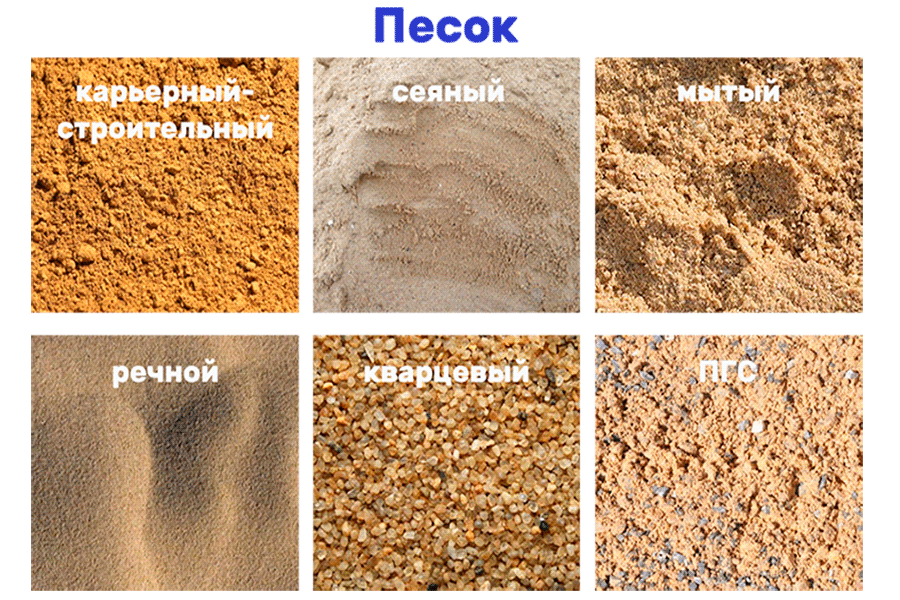

A származás típusa szerint a homokot általában a következő típusokra osztják:

- kőbányai homok sekély mélységben fekszik a föld alatt. A kitermeléshez kőbányákat hoznak létre. Ez a homok jelentős mennyiségű agyagot, talajt és port tartalmaz, ami egyértelműen látszik előfordulásának sajátosságaiból. Nyers formában esztrichek vagy alapok alatti töltéshez használható. A mosott homok (a gyártás helyén mosva) alkalmas beton előkészítésére.A kőbányai homok finomabb, mint a folyami homok, kiválóan alkalmas habarcsok előkészítésére falvakoláshoz, valamint falazóhabarcsokhoz téglákhoz. Továbbá mosott homokot használnak a burkolólapok gyártásához;

- A folyami homok az állandó vízhatás miatt tiszta a szennyeződésektől, és maguk a homokszemek nagyon sima felületűek. Segítségével sokkal könnyebb jó minőségű megoldást szerezni, de ez többe is kerül. Másrészt a homokszemcsék felülete teljesen sima, tapadásuk valamivel alacsonyabb, mint a kőbányai homokszemeké, és minél gyengébb az egyes komponensek kapcsolata, annál kevésbé lesz erős az oldat. A különbség valójában nem olyan jelentős, de bizonyos esetekben van értelme biztonságosan játszani. A folyami homok kiválóan alkalmas betonalapok öntésére és megerősített szerkezetek létrehozására. Falazóhabarcsok előkészítésére használják, amikor nagy építőelemekkel dolgoznak, valamint burkolólapok gyártásakor;

- a tengeri homok valójában megismétli a folyami homok tulajdonságait. Tört összetételében meglehetősen tiszta és egységes, de tartalmazhat héjrészecskéket, amelyek további tisztítást igényelnek;

- úgynevezett kőzet zúzásával nyert mesterséges homok. Biztosan nem tartalmaz szennyeződéseket, de túl kicsi részecskék találkozhatnak benne, ezért a szitálás gyakran nélkülözhetetlen.

Ha nem biztos a homok tisztaságában, és a laboratóriumi vizsgálatok bármilyen okból lehetetlenek, végezzen egyszerű elemzést. Elég egy átlátszó edényt venni, 1/3 rész homokkal megtölteni és hozzáadni a víz felét, mindent alaposan felrázni, ügyelve arra, hogy a homok teljesen nedves legyen, és hagyja békén a tartályt 10-15 percig. Ha a víz piszkosnak bizonyul, vagy idegen anyagréteg van a homokon, akkor a homok nem alkalmas beton és habarcs készítésére.

A homok fajtái és tulajdonságaik

Többféle homokot használnak a habarcsok előkészítéséhez, beleértve a falazatot is. A legnépszerűbb lehetőségek külön figyelmet érdemelnek.

Szakadék

Nyílt bányászatból nyert homokfajta. Jó tapadási tulajdonságokkal rendelkezik éles szélei és durva részecskefelülete miatt. De az erősen szennyezett szerkezet miatt ez a fajta ömlesztett anyag csak durva falazatban, alapozásban használt oldatokhoz alkalmas. A homokos frakciók mérete 1,5 és 3 mm között változik, ami lehetővé teszi, hogy elegendő szilárdságot biztosítson a kész keverékhez.

Folyó

Ez a fajta építőanyag ömlesztett anyag a legtisztább és környezetbarát. Előállítását az áramló tározók aljáról végzik, ahol a kvarckőzet hosszú ideig természetes mechanikai feldolgozáson megy keresztül. Az anyag lekerekített részecske alakú, szennyeződésmentes, és további szűrés és tisztítás nélkül oldat előállítására használható. A tengeri homok tulajdonságaiban hasonló a folyami homokhoz, csak a kitermelés helye különbözik.

Általános szabály, hogy ezt a fajta szabadon folyó aggregátot méret szerint választják ki. Durva frakciók - 2,8-5 mm átmérőjűek alkalmasak alapozásra. A közepes és kicsi falazófalakhoz megy. A folyami homok színtartománya a halványszürkétől a bézs-sárgáig terjed. A meglehetősen magas költségek miatt ez az anyag nem a legolcsóbb, de a minőség és a szennyeződések hiánya teljes mértékben megtéríti az összes költséget.

Hordalékos

Univerzális tulajdonságokkal és optimális szemcseméretű homokkal. Ezt az ömlesztett anyagot kotrógépek vagy szárazföldi járművek segítségével nyerik ki hidromechanikus berendezésekkel, majd további vízzel kezelik a szennyeződések eltávolítása érdekében. A következő jelek jellemzik:

- csiszolt sima felület;

- kerek vagy ovális alakú;

- az iszap- és agyagrészecskék tartalma kevesebb, mint 0,3%;

- a frakciók egyenletes mérete - körülbelül 2 mm;

- színe a szalmasárgától a szürkeig terjed.

Jellemzői szerint a mosott vagy mosott homok optimálisan alkalmas falazóhabarcs előkészítésére, jó plaszticitást és esztétikai tulajdonságokat biztosít.

Karrier

A kőbányákban, más üledékes kőzetek rétegei alatt bányászott kőbányai homokot magas szennyeződés jellemzi. Akár 7% agyagrészecskét tartalmaz, ami nagymértékben csökkenti az ömlesztett anyag értékét. Az érték növelése érdekében távolítsa el a felesleges anyagokat, öblítse és szitálja. Ebben az esetben a frakciók mérete egyenletesebbé válik, szerkezetük tisztává válik.

fehér

Ez a homok lehet természetes vagy mesterséges eredetű, tiszta és rendkívül dekoratív. 90-95% kvarcot tartalmaz. A kitermelés fő helyei a folyóvölgyekben találhatók, de vannak olyan kőbányai fajták is, amelyeket más üledékes kőzetek rejtenek el. Ebben az esetben a kitermelés során a szabadon folyó frakció meglehetősen szennyezett lesz, agyag és vályog nyomai kerülnek bele.

Néha a természetes fehér homokot mesterséges analóg váltja fel. Ebben az esetben ipari aprítóberendezéseket használnak, amelyek a fehér kvarc tömböket a kívánt frakciójú termékké alakítják. A homokszemek hegyesszögűnek bizonyulnak, és nem lekerekített élekkel, maga az anyag egynemű. Zsákokban kerül forgalomba, dekoratív falburkolatú habarcsok töltőanyagának tekinthető.

Az anyag fajtái

Az építés során használt homokfajták:

- Narancssárga. Bányászathoz nincs szükség kőbányára. A szemcseméret 0,15 és 3 mm között változhat. Szögletes alakúak és durva felületűek. A fő előny az, hogy használatával az oldat megerősödik, miközben ritkán használják nagy mennyiségű szennyeződés visszatartása miatt.

- Karrier. Kőbányákban nyerik. Az előző verziótól eltérően nem tartalmaz olyan sok szennyeződést, de mégis ajánlott öblíteni és tisztítani használat előtt.

- Folyó. A folyó alján található, innen bányásznak. Ez a legkeresettebb, mivel nem igényel további tisztítást.

- Kvarc. Mesterségesen bányásszák, kőzetek mechanikus zúzásával, kvarc jelenlétében. Természetes körülmények között nem fog megfelelni. Nem tartalmaz szennyeződéseket és homogén szerkezetű.

Mielőtt elkezdené az anyag elkészítését, meg kell ismernie a megoldás összetételét, és tudnia kell, hogy milyen típusokra oszlik:

- Cementhabarcs. A következő összetevőkből áll: homok, cement. Az anyagot gyakran használják az építőiparban, de alacsony képlékenysége miatt nem tekinthető jónak.

- Habarcs. Ez az anyag nem olyan népszerű, mint az első, mivel nem rendelkezik elegendő szilárdsággal.

- Kombinált. Kétféle habarcsból áll: mészkőből és cementből. Alkalmas azoknak, akiknek problémái vannak a választással. Mindkét típus legjobb tulajdonságaival rendelkezik, sokoldalúbb alkalmazásban, ami a fő előny.

Tulajdonságok és eredet

Tehát mi a legjobb homok használni? Lehetetlen egyetemes választ adni erre a kérdésre, mivel a célok és a helyzetek nagyon különbözőek. A leggyakrabban használt folyó vagy nyílt gödör, amelyet a névnek megfelelő forrásokból bányásznak, közepes méretű részecskékkel.

A folyó homogénebb és szerkezete sokkal tisztább, mivel minden frakcióját vízzel tisztítják szinte tökéletes simaságúra, ami viszont fokozza megjelenésének szépségét. Az ilyen elegáns megjelenés azonban csökkentheti a tapadást - a homokszemek azon képessége, hogy a cementhez tapadva monolit habarcsot képezzenek. A pályaválasztási lehetőségnek nincs hasonló hátránya, és ugyanakkor nagyságrendekkel olcsóbb, de mosást és szitálást igényel.

Ezért a teherhordó falak építéséhez és durva munkákhoz a kőbánya típusú feldolgozott anyag a legalkalmasabb, a dekoratív burkolatokhoz pedig folyamira van szükség, mivel ez jobban néz ki.

Ennyi, kedves olvasóim, amíg újra nem találkozunk építési portálunkon. Látogasson el weboldalunkra, hiszen csak itt találhat hatalmas mennyiségű, az építéssel kapcsolatos hasznos információt, amely nemcsak Önnek, hanem minden barátjának és ismerősének is hasznos lesz.

A hatályos jogszabályoknak megfelelően az Adminisztráció elutasít minden olyan kijelentést és garanciát, amelyek biztosítása egyébként utalhat, és elhárít felelősséget a Webhellyel, a Tartalommal és annak használatával kapcsolatban.

Hasznos volt ez a cikk? Mondd el a barátaidnak

4. sz. A homok fő jellemzői

A beton és habarcs minőségét szigorúan szabályozzák a vonatkozó előírások, beleértve a homokra vonatkozó követelmények is meg vannak írva. Egyes paraméterek közvetlenül az építkezésen ellenőrizhetők, mások - csak a laboratóriumban, de amikor felelős projektet építenek, jobb, ha nem hanyagolják el a minőség -ellenőrzést minden jellemzőnél.

A homok legfontosabb jellemzői a következők:

térfogat súly. Köbméter nedves homok súlya körülbelül 1500-1800 kg, de minél alacsonyabb az érték, annál jobb;

a páratartalom általában 5% körül van

A homok nedvességtartalmának meghatározása nagyon fontos, mivel a hozzáadott víz mennyisége ettől függ. Nyilvánvaló, hogy kevesebb vizet kell hozzáadni ahhoz az oldathoz, amelyhez 10% nedvességtartalmú homokot adtak, mint ahhoz az oldathoz, amelynek elkészítéséhez 1% nedvességtartalmú homokot használtak.

Ennek a mutatónak a meghatározásához kis mennyiségű homokot gyújthat meg. A nedves és teljesen szárított homok közötti súlykülönbség megkönnyíti a nedvességtartalom kiszámítását. Egyszerűen összenyomhatja a homokot a tenyerében, és ha kibontása után nem morzsolódik, akkor a páratartalom meghaladja az 5%-ot, de ez nem különösebben pontos módszer;

az ásványi összetételt csak a laboratórium határozza meg. A homok összetétele tartalmazhat mészkövet, kvarcot, dolomitot, földpátot, gránitot, csillámot és más kőzeteket. A homok, amelyben túlnyomórészt kvarc van, a legtartósabb és legstabilabb lesz. Az oxidált fémek jelenlétét vöröses és narancssárga árnyalat, az alumínium -sók jelenlétét pedig zöld és kék árnyalatok jelzik;

a granulometrikus összetétel szemmel határozható meg, de pontosabbak lesznek a laboratóriumi vizsgálatok, amelyek következtetése teljes jelentés lesz arról, hogy mennyi és milyen frakciót tartalmaz a homok. Ennek alapján döntést hozhat arról, hogy hol jobb az anyag felhasználása, vagy hogyan dolgozzuk fel legjobban (szitálás, mosás stb.) Annak érdekében, hogy a tervezett helyre alkalmazzuk;

a kémiai összetétel szükséges a homok felhasználási területének meghatározásához. Fontos a kritikus létesítmények építésében;

az ömlesztett sűrűségnek körülbelül 1,5 t / m3-nek kell lennie, de ez 1,3-1,9 t / m3 között ingadozhat. A túl alacsony érték a szennyeződések jelenlétét, a magas érték pedig a víz eltömődését jelzi;

a porozitási együttható megmutatja a homok és az annak alapján készített oldat nedvességáteresztő képességét.

Homok kiválasztása betonhoz

A kőbánya és a folyami homok közötti különbség annyira észrevehető, hogy az építési gyakorlatban szokás folyami eredetű anyagot használni. Ugyanakkor érdemes alaposan tanulmányozni az elemzési adatokat - a minimális szennyeződés és a frakció egyenletessége jelentősen növeli a betonoldat és a végső beton monolit tulajdonságainak kiszámíthatóságát.

Ha a szakemberek véleményére hagyatkozunk, akkor az a kérdés, hogy melyik homok jobb a beton előkészítéséhez, akkor az elsőbbség a folyónál marad - közepes és nagy frakció, minimális üledékes szennyeződésekkel. Vízelvezető csatornák létrehozásához napi 12 m átfolyási (szűrési együttható) folyami anyag alkalmas, amely háromszor magasabb, mint a kőbányai homok mutatója.

A folyó aljáról vagy a kiszáradt mederből kinyert tömeg homogenitása, simasága és tisztasága lehetővé teszi a homok 40 kg-os zsákokban történő csomagolását és értékesítését, mint kiszámítható tulajdonságokkal és garantált minőségi anyaggal rendelkező anyagot. A kőbánya és a folyami homok tulajdonságai annyira eltérőek, hogy a professzionális építés és a betonnal való munkavégzés területén ezek gyakorlatilag különböző anyagok, sajátos alkalmazási területtel. Lehetőség van spórolni a betonoldatban lévő gödörből származó hordalékhomok felhasználásával - feltéve, hogy a monolit nem visel nagy terhet, és szilárdsága nem csökken kritikusan az egész szerkezet épsége szempontjából.

Hasonló szolgáltatások

A Flot Nerud cég szakemberei a szükséges eszközökkel, mechanizmusokkal és építőipari felszereléssel bármilyen víz alatti műszaki munkát elvégeznek. A búvárfelmérés módszerei, jellemzői és jellege nagymértékben függ az ügyfél által kitűzött céloktól. A Flot Nerud cég szakemberei a szükséges eszközökkel, mechanizmusokkal és építőipari felszereléssel bármilyen víz alatti műszaki munkát elvégeznek. A búvárfelmérés módszerei, jellemzői és jellege nagymértékben függ az ügyfél által megadott módszerektől.

SDLG: kiváló minőségű építőipari gépek

Az SDLG az egyik legnagyobb építőipari gépgyártó Kínában. A gyártási mennyiségeket tekintve csak a második az olyan márkák mögött, mint az XCMA, Liugong, Longgong. Az elmúlt öt évben az SDLG az ötven legnagyobb gumikerekes rakodó -gyártó közé tartozott. Ezenkívül a társaság alapításának időpontja 1972. Az SDLG az egyik legnagyobb építőipari gépgyártó Kínában.

Gödrök feltárása és szemétszállítás

A gyakran elvégzett építési munkák egyik típusa az alapozógödrök kialakítása. A gödör elrendezése munkaigényes építési folyamat. Az építkezés jövője nagymértékben függ a munka minőségétől ebben a szakaszban. Ezenkívül figyelembe kell venni azt a tényt, hogy a feltárás és a talaj eltávolítása két elválaszthatatlan fogalom, ezért nemcsak az építkezés elrendezésére, hanem a