Módszerek az art-beton kialakítására

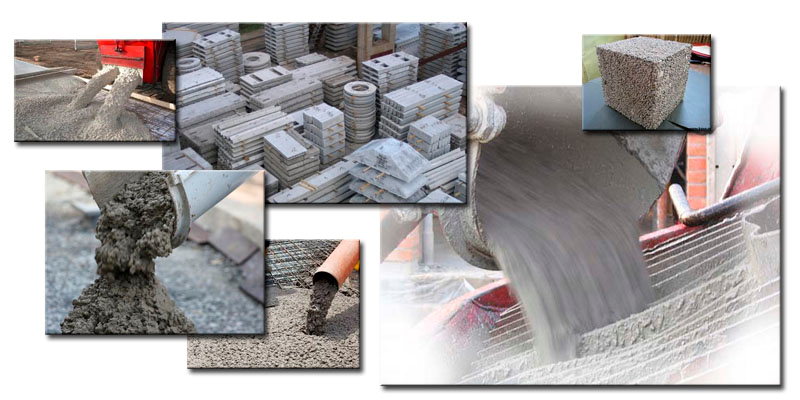

Az Archibeton többféleképpen jön létre, a munkamódszertől, az alkalmazott eszközöktől, a befolyásolás elveitől és a működési körtől függően.

Az ívkő kialakításának fő módszerei:

1. Töltelék (döngölés) - az oldatot felöntjük, majd bottal vagy rúddal dörzsöljük (kézi munka). Ily módon a legösszetettebb, legkeményebb dekorációk jönnek létre.

2. Préselés-többnyire vékony falú, fagyálló és strapabíró alkatrészek formák és hidraulikus prések segítségével készülnek.

3. Vibropresszió - nyomás a rezgések során. A munkát penész és vibrációs prés segítségével végezzük. Így járólapok és térkövek készülnek. A tárgyak tartósak, könnyen és gyorsan gyárthatók, és az eljárás viszonylag olcsó.

4. Öntés - az oldatot öntőformákba öntik a vibrációs platformokon, lehetőség van mély vibrátorok használatára. A termékek olcsók, de nem túl jó minőségűek.

5. Domborítás - a munkát az alap kívánt textúrájának eléréséhez használt mátrixok segítségével végzik. A technológiát gyakran használják a helyszínek, utak befejezésekor a területen, az épületek és épületek függőleges felületeinek díszítésekor.

Hatály

Az MB használata annak köszönhető, hogy nincsenek kőzetek nyílt lerakódásai durva frakciók jelenlétében a cement-homok keverékek előállításának területén.

A zúzott kő vagy kavics távoli területekre történő szállítása jelentősen megnöveli a beton költségeit, ami befolyásolja a végtermék költségét. Ez az ok a leggyakoribb, amikor a finom frakciókat alkalmazó betongyártásról döntenek.

A tisztán gazdasági okok mellett sok olyan termék és szerkezet létezik, amelyet nem lehet hagyományos, nagy frakciójú betonok felhasználásával előállítani. Ezek tartalmazzák:

- aszfaltbeton burkolat;

- nagy és kis átmérőjű betoncsövek;

- szerkezeti elemek hidraulikus szerkezetek építéséhez;

- csövek speciális tulajdonságokkal az agresszív vizek eltávolítására;

- bármilyen vékonyfalú megerősített szerkezet (például a gömb alakú termékeket az MB-ból öntik, amelyek nagy szilárdságúak és ugyanakkor kis súlyúak);

- födémlemezek a mezőgazdasági épületek fészerének felszereléséhez, ahol nagy fesztávokat kell lefedni;

- bunker szerkezetek, nagy tartályok ömlesztett és folyékony anyagok és anyagok tárolására;

- termékek sűrű megerősítéssel;

- íves szerkezetek, amelyek képesek nagy terek lefedésére (például kiállítási pavilonok felszerelésekor).

Építészeti beton gyártási technológiája

Elég reális építészeti kompozíciót készíteni, előzetesen meghatározva a szükséges jellemzőket és tulajdonságokat. Először az összes alkatrészt szitán kell átszitálni, hogy elkerüljék a csomókat. Ezután keverje össze a töltőanyagot (kvarc homok, zúzott kő, egyéb anyagok) és a cementet, adjon hozzá pigmentet és speciális keverékeket, amelyek javítják a kívánt tulajdonságokat.

Homogén száraz masszát kell kapnia. Mélyedést csinálnak benne, és feltöltik vízzel. Az anyagok aránya függ a műkőgyártás céljától és a cement minőségétől, de a leggyakoribb M-500-as mennyiség térfogata a fentiekben van feltüntetve. Ezenkívül különféle anyagfeldolgozási technikák is alkalmazhatók.

Az építészeti beton díszítésének módszerei:

Permetezés

Ez az opció feldolgozásra alkalmas függőleges felületek. A munka elvégzéséhez savfestéket és speciális spray -palackot használnak. A festéket egymás után, rétegekben kell felvinni a betonoldatra, elérve a kívánt árnyalatot.

Sablonfestés

Így kezelik a nagy, lapos felületeket.A sablonok készen vásárolhatók a szaküzletekben, vagy bármilyen megfelelő lemezanyagból elkészíthetők. Így gyakran különböző mintákat, téglafalakat végeznek.

Bélyegzés

Gyakori módszer függőleges és vízszintes felületek megmunkálására szilikonból vagy gumiból készült szerszámokkal. A bélyegeket nedvességálló adalékanyagokkal, pigmentekkel vonják be, majd betonba préselik, elérve a kívánt hatást. A megszilárdulás után a mátrix felületét eltávolítják, és a kész betonra védő impregnálást alkalmaznak.

El kell készíteni az építészeti betont, amelynek gyártási technológiája meglehetősen egyszerű, csak akkor, ha minden arányt és alkatrészt pontosan kiszámítanak. Ebben az esetben a további feldolgozás és tervezés lehetővé teszi az ideális eredmény elérését.

Alkalmazási terület

Leggyakrabban a finomszemcsés betont használják olyan lakóhelyeken, ahol durva frakciójú adalékanyagok hiányoznak vagy hiányoznak (kavics, zúzott kő stb.). Ezzel elkerülhető a hagyományos, nagy méretű alapanyagok szállításának magas pénzügyi költsége. Az ilyen nyersanyagokból úttest, csövek, különféle vízkezelő rendszerek és egyéb hidraulikus szerkezetek készülnek.

Ide tartoznak a kupolák, a boltozatok és a kagylók. Ugyanakkor a kis falvastagság ellenére az ilyen szerkezetek nagy teherbírásúak, könnyűek és viszonylag olcsók lesznek.

Ezenkívül a finomszemcsés habarcsot nagy átmérőjű épületekhez használják, amelyeket ömlesztett anyagok vagy különböző folyadékok tárolására használnak (betontárolók, bunker típusú szerkezetek, silók stb.). Íves szerkezetek építésére is használható, amelyek a közelmúltban nagy igényt mutattak a kiállítási komplexumok építésére.

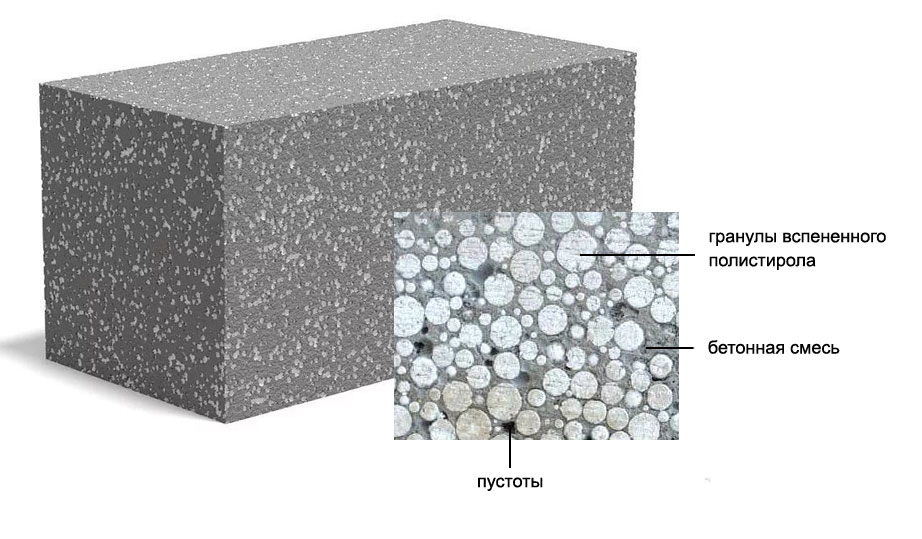

A finomszemcsés beton összetétele és típusai

A fő különbség a finomszemcsés beton és más típusú műkő között természetesen összetétele. A gyártási folyamat során durva adalékanyagot nem használnak. Ennek a technikának köszönhetően a végtermék homogén szerkezetet kap, szilárd felülettel és nagy porozitással.

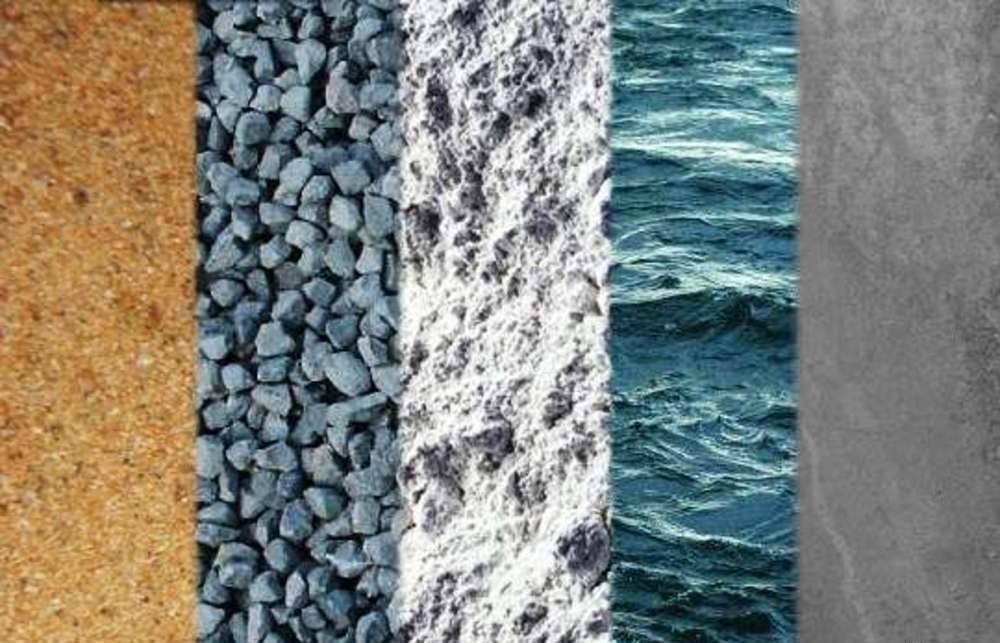

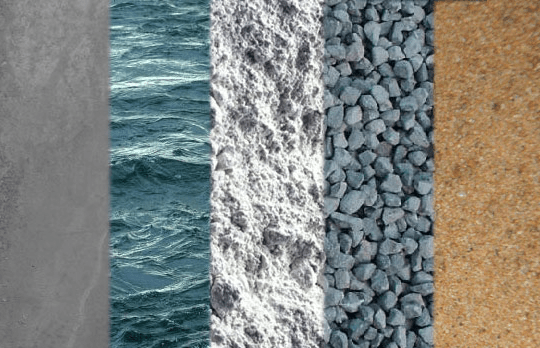

Fő összetevők:

- Portlandcement vagy finomszemcsés cement. Ez utóbbit olyan esetekben használják, amikor bármilyen megerősített termék és szerkezet előállítására van szükség.

- Finom szemcsés töltőanyag. Különféle anyagok működhetnek. Például zúzott mész vagy közönséges hamu. De leggyakrabban durva homokot használnak. Finom homok használatakor zúzott kaviccsal dúsítják.

A kulcskomponenseken kívül a beton tervezett felhasználási területétől függően egy egyedi alkotóelem kerül hozzá, amely különleges tulajdonságokat ad a műkőnek. Az ilyen anyagok bevezetése lehetővé teszi a finomszemcsés beton különféle típusokba sorolását.

Megerősített

A kis frakciók fő alkotóelemeinek felhasználása mellett a gyártási folyamat során a kész oldatot falazó hálóval is megerősítik. Ez a tandem erőt ad a végterméknek, amely jól működik összenyomásban és hajlításban is. Ezt a fajta finomszemcsés betont aktívan használják az alacsony vastagságú teherhordó szerkezetek építésében.

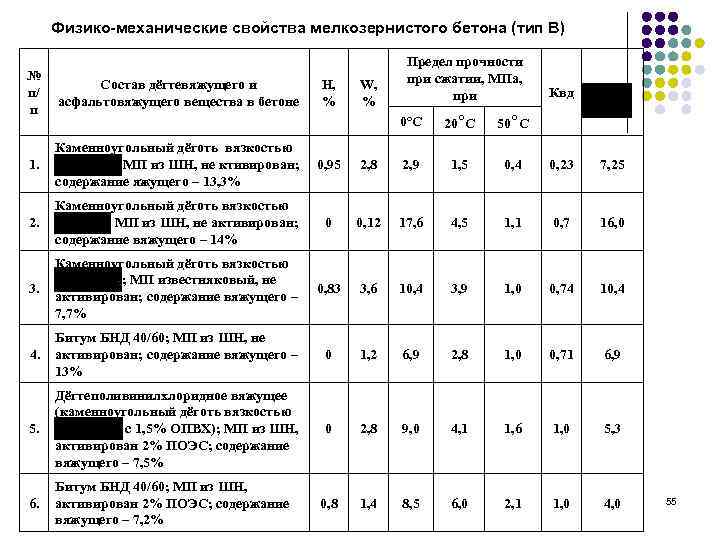

Szilikát

A termékek nedvességgel és magas hőmérsékletekkel szembeni ellenállásának növelése érdekében kalcium -szilikátot vezetnek be összetételébe. A közönséges finomszemcsés beton könnyen ellenáll akár 300 C-os hőmérsékletnek is, és a folyékony üvegen lévő szerkezetek hasonló képessége majdnem négyszeresére nő.

Nagy szilárdságú

A finomszemcsés beton szilárdsági jellemzőinek növelése érdekében további, lágyító adalékanyagokat vezetnek be a készítménybe. Az általuk létrehozott hatás fokozására a szokásos aggregátum helyett glaukonit homokot használnak.

Módosított

A módosított betonhoz speciális adalékokat adnak. Csak most választják ki őket számos módosító kémiai összetétel közül, amelyek képesek az anyag összes teljesítményjellemzőjét a maximális szintre javítani. Különböző arányú használatuk lehetővé teszi, hogy „játsszon” egy műkő szerkezetével, minden alkalommal elérve a kívánt tulajdonságokat és jellemzőket.

Működő keverékek

A keverék összetétele és aránya némileg változhat mind a kötőanyag, mind a töltőanyag, mind a speciális adalékanyagok felhasználása tekintetében.

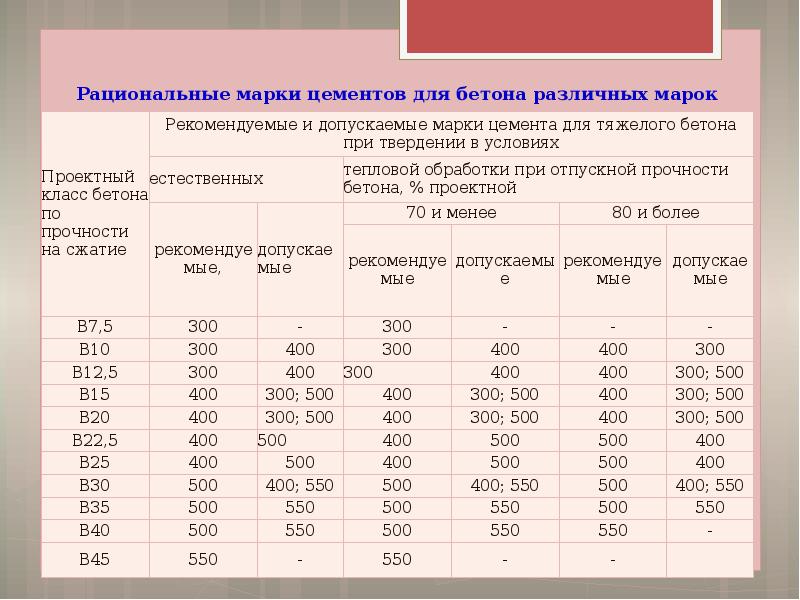

A keverék összetétele

Kötőanyagként az M400 vagy M500 márkájú portlandcement használható. Az üzemi körülményektől függően korrózióálló pozzolán és szulfátálló cement használható.

Finom szemcsés, homogén szerkezet alakul ki finom töltőanyag használata esetén. Ebben a minőségben durva, jól mosott, 0,3–5 mm szemcseméretű folyami homokot használnak.

A homok méretének kiválasztásakor be kell tartania az "arany" középutat. Az 5 mm -nél nagyobb részecskék használata csökkenti a cementfogyasztást, és ugyanakkor csökkenti a végtermék szilárdságát. A finom (poros) homok növeli a finomszemcsés beton sűrűségét, ugyanakkor a kötőanyag fogyasztásának hirtelen növekedéséhez vezet.

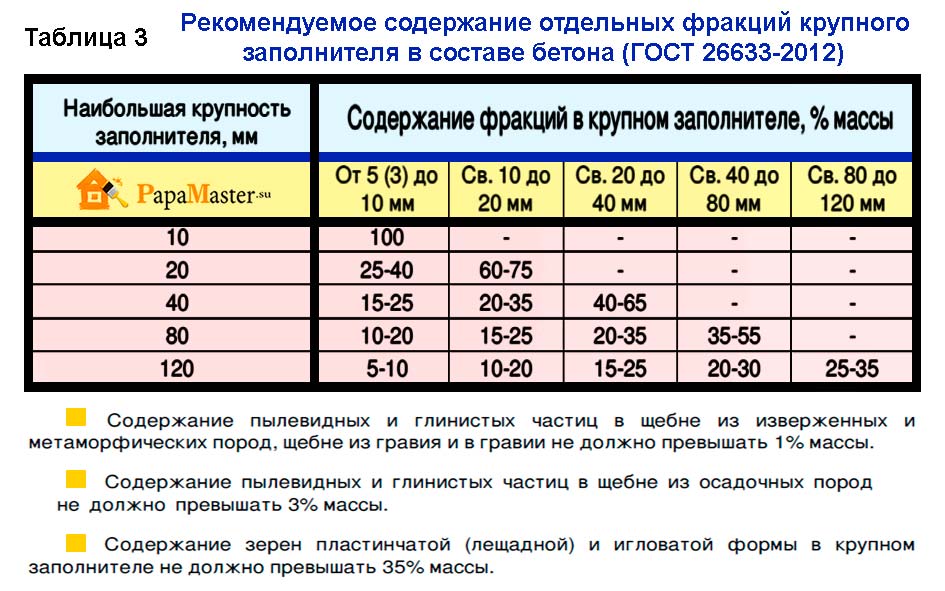

A töltőanyag optimális részecskeméret-eloszlása háromlépcsős előkészítési módszer alkalmazása esetén érhető el. Ebben az esetben a különböző méretű homokfrakciókat bizonyos arányban összekeverik.

Száraz alkatrészek előkészítése

A megfelelő minőségű működő megoldás eléréséhez számos feltételnek kell teljesülnie:

- a cement lejárati ideje nem haladhatja meg a gyártó által meghatározott határértékeket;

- a kötőanyag tömegében nem megengedett az edzett és csomósodott csomók jelenléte;

- a töltőanyagnak mentesnek kell lennie az agyag szennyeződéseitől, törmeléktől, szerves anyagok nyomaitól.

A tiszta és mosott homokot szitálják. Különböző frakciók előállításához háromlépcsős előkészítési módszert alkalmaznak különböző szembőségű szitákon:

- 5-1,25 mm;

- 1,25-0,3 mm;

- 0,3-0,15 mm.

Ezután a kapott frakciókat bizonyos arányban összekeverjük egymással:

- az első (legnagyobb frakció) - 50-60%;

- a fennmaradó 50–40% a másik két frakcióra esik, amelyeket egyenlő arányban veszünk.

Keverés

Ezután keverje össze a kötőanyagot és a töltőanyagot. Az üzemeltetési körülményektől és a szükséges szilárdsági jellemzőktől függően a finomszemcsés beton összetétele kissé eltérhet. A cement és a homok aránya nagy szilárdságú "zsíros" habarcsoknál 1: 1,5, "sovány" vegyületeknél 1: 3,5 lehet.

A hozzáadandó vízmennyiséget és szükség esetén a lágyítót minden esetben külön -külön határozzák meg. A meghatározó paraméter a munkaoldat reológiai jellemzői lesznek. Biztosítani kell a keverék megfelelő sűrűségét, folyékonyságát és a beton monolit szilárdságát a megszilárdulás során.

A finomszemcsés beton alkalmazási köre

- Sűrűn megerősített szerkezetek feltöltése. Különösen olyan szerkezetek, amelyeknek a megerősített szalag mérete a projekt feltételei szerint nem teszi lehetővé kavics vagy gránit zúzott kő alapján készített nehézbeton "leöntését";

- Javítási munkák a repedések és ízületek területén;

- Vízszigetelő munkák;

- Útburkolatok építése;

- Burkolólapok és útpadkák gyártása.

A finomszemcsés betont széles körben használják az Orosz Föderáció régióiban, ahol nincsenek nagy kavics- vagy gránitkő lerakódások-a nehézbeton fő töltőanyagai.

Ebben az esetben a végtermék költségeinek növekedése a cement mennyiségének növekedése miatt többször fedezi a kavics vagy zúzott gránit szállításának költségeit az Orosz Föderáció más, gyakran nagyon távoli régióiból.

A finomszemcsés beton fajtái és osztályai

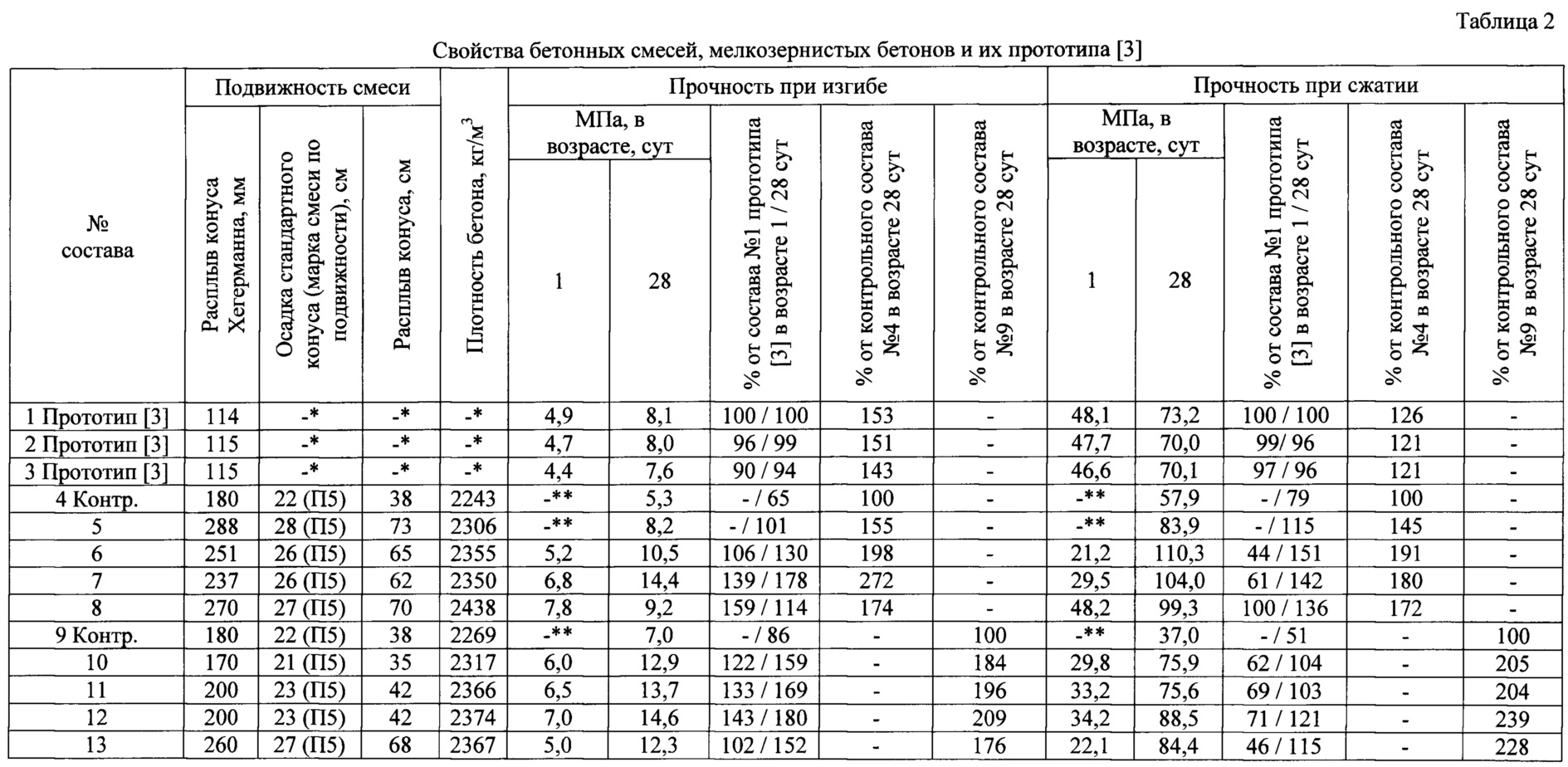

Mint minden más beton, a finomszemcsés betonok "családját" osztályok és szilárdsági osztályok szerint osztályozzák. Ezeknek megfelelően választják ki a közvetlen felhasználási területet. Mindezeket az adatokat az alábbi táblázat tartalmazza.

| Projekt márka | Osztály | Alkalmazási terület |

|---|---|---|

| M50 | 3 | Ezt a fajta gyenge minőségű betont különféle durva építési munkákhoz és kerti szegélyek gyártásához használják. |

| M100 | B7.5 | Ezt a márkát alacsony teljesítmény jellemzi. Általában utak, csempék, szegélyek és alapok öntésének alapjaként használják. |

| M150 | 10-KOR | Bár ennek a márkának az erőssége alacsony, fagyállósága magasabb, mint az előző típusé - F30. Leggyakrabban ennek a márkának a betonját használják különböző alapok alapjául. |

| B12, B12,5 | Fagyállóság - F50. Az alkalmazási kör kissé kibővül tájtervezésben használható | |

| M200 | B15 | Az ilyen beton nagyon népszerű monolit alapok öntésénél, bizonyos típusú épületszerkezeteknél, valamint esztrichek készítésekor. |

| M250 | 20 -ban | W6, illetve W8, W9, W11 fagyállóságú F150 fagyállósággal rendelkeznek. Leggyakrabban alapok öntésénél, födémek és lépcsők öntésénél, valamint kert- és parkutak kialakításakor használják őket. |

| M300 | B22.5 | |

| B25 | ||

| M350 | B27.5 | |

| M400 | B30 | Az ilyen minőségű betonnak nemcsak kiváló szilárdsága és sűrűsége van, hanem magas a vízáteresztő képessége is. Ezért főként hidak, lépcsők, uszodák, pincék és sok teherhordó szerkezet építésére használják. |

| M450 | B35 | |

| M500 | B40 | |

| M600 | B45 | |

| M700 | B50 | |

| M750 | B55 | |

| M800 | B60 | Az ilyen betonokat nemcsak nagy szilárdsági jellemzőik, hanem az agresszív hatásokkal szembeni ellenállás is megkülönbözteti. Ezért gyakran használják őket speciális célú létesítmények építésére. |

| M900 | B65 - B70 | Az ilyen típusú betont megnövelt szilárdsági mutatók jellemzik. Ezért népszerűek azokon a területeken, ahol extra erős szerkezetek felállítására van szükség. |

| M1100 | B75 - B80 | Az ilyen fajták speciális betonokhoz tartoznak, mivel nagyon ellenállnak a nedvességnek és az agresszív hatásoknak. Leggyakrabban katonai és hidraulikus létesítmények, bányák és hidak építéséhez használják |

A finomszemcsés beton használatának sikere nemcsak a kiváló minőségű alapanyagok és az összetétel helyes megválasztása, hanem az építőanyagok megfelelő felhasználása is, az ajánlott felhasználási területeknek megfelelően.

Fogalmazás

A homokos beton klasszikus alkotórészei a homok és a cement 3: 1 arányban. Az építéshez ilyen betonkeverék áll rendelkezésre, mivel nem szükséges zúzott kő vagy kavics további beszerzése, amelyeket a cement megtakarítása érdekében vezetnek be.

Például: egy márka nyomószilárdságának teszteléséhez vegyen mintát: 0,50 kg cement és 1,50 kg homok (frakció - 2,5-2,8), keverje össze és adjon hozzá 200 g vizet, keverje össze, amíg a teljes homogenitás létre nem jön. Ezzel a keverékkel leszerelhető formát, ramot töltenek, és 28 napig 20 ° C hőmérsékleten inkubálják. A mintákat tömörítésre tesztelik (legalább 3 minta). Ha a minta megsemmisül, például 300 kg / cm2 nyomáson, akkor a cement az M 300 minősítést kapja.

Tudnia kell, hogy a cement megtakarítása érdekében jobb különböző homokfrakciókat használni.

A beton egyes tulajdonságainak javítása érdekében kémiai és ásványi adalékanyagokat vezetnek be az előkészítés során.

Főzés folyamata

Függetlenül attól, hogy finomszemcsés oldatra van szüksége Moszkvában vagy a régióban, bármelyik üzemben rendelhet ilyen keveréket. Ön is főzheti - vannak bizonyos árnyalatok a folyamatban, de nem lehet nehézség.

Amire különös figyelmet kell fordítani:

- A cementnek a lehető legfrissebbnek kell lennie, hogy megőrizze minden jellemzőjét.

- Az oldatban nem lehet megkeményedett csomók.

- Minden töltőanyagot alaposan megtisztítanak a szennyeződésektől, agyagtól, szennyeződésektől.

A homok eloszlása frakciókra

Először minden száraz összetevőt előkészítenek, különös figyelmet fordítva a homokra. A homoknak tisztának kell lennie, három szitán át kell szitálni, és így kell összekeverni: durvább a teljes térfogat 50-60% -ában, a többit a közepes és finom frakciókból egyenlő térfogatban veszik le

Milyen szitákat használnak:

- Durva frakció - 5-1,25 milliméter.

- A középső frakció 1,25-0,3 milliméter.

- Finom frakció - 0,3-0,15 milliméter.

Kötőanyag vegyület

Ezután homokot és cementet kevernek össze. Általában M400 / M500 minőségű portlandcementet vesznek fel, korrózióálló szulfátálló és alkalmasak. Az alkatrészek aránya a beton rendeltetésétől, az üzemeltetési körülményektől, az egyéb követelményektől és a várható jellemzőktől függően eltérő lehet. Tartós beton előállításához a cementet és a homokot 1: 1,5 arányban veszik, gyengébbet 1: 1,35 arányban.

A szabványos recept (1: 3) nem megfelelő, mivel a homok finom, és egyszerűen nem lesz elegendő cement az egyes részecskék burkolására. Így a keverék nem elég erős és nem felel meg a követelményeknek.

Víz mérése

A víz és az adalékanyagok térfogata is változhat. Ha lágyítót adunk a készítményhez, akkor a mért vízhez adjuk. A készítményben elegendő víznek kell lennie, hogy biztosítsa az oldat folyékonyságát, sűrűségét és szilárdságát, amikor monolitra szilárdul. A meghatározó paraméter ebben az esetben a munkaoldat reológiai tulajdonságai.

Alkatrészek csatlakoztatása

Minden összetevőt alaposan összekeverünk egy betonkeverő edényben. Itt az oldat elkészítése és tömörítése történik

Nagyon fontos figyelni a keverék jellemzőire, követni az arányokat, és a cement térfogatának növekedése esetén több vizet kell hozzáadni

De nem érdemes nagy mértékben eltérni a technológiától, mivel az ilyen kísérletek a sűrűség növekedését és az erő csökkenését okozhatják. Ha nincs elegendő cement az oldatban, ez befolyásolja a falazat kényelmét, és megsértheti a szerkezet integritását.

Pneumatikus permetezés

Ez a technológia napról napra egyre népszerűbb a hatékonysága, az eredmény minősége, a gyorsaság és az egyszerűség miatt. A finomszemcsés beton paramétereit tekintve tökéletesen megfelel a meghatározott beépítési módnak.

A pneumatikus permetezés magában foglalja a habarcs felhordását speciális pisztoly és habarcs (cement, homok, üvegszál) segítségével. Minden komponenst egyidejűleg táplálnak be a készülék edényébe, ezeket már összekeverik és a csőbe küldik, ahol sűrített levegő hatására szál és oldat keveréke jön ki. Egy korábban elkészített formát megtöltünk ilyen anyaggal, majd az anyagot hengerrel hengereljük.

Az eljárás jellemzője, hogy a keveréket folyamatosan szállítják sűrített levegőnek, még szállítás közben is. Ez a technológia lehetővé teszi a beton minőségének javítását a víz kiszorításával, és az így kapott monolit tulajdonságai jobban különböznek a homokcementtől.

Beton típusok

A nehéz beton, amelynek összetétele a legmagasabbra épül, különböző célokra használható.

Az alkalmazási területtől függően a következő anyagosztályozás létezik:

- Nagy szilárdságú. A keverési folyamat során a legjobb cementkeveréket, a tiszta homokot és a durva zúzott követ vezetik be. A gyártást vibrációs berendezések segítségével végzik, amelyek a betonnak nagyobb sűrűségű nehézbetont adnak. Az erő növelése érdekében további összetevőket vezetnek be a kompozícióba - lágyítókat.

- Vasbeton. Vasbeton tömbök, padlók és egyéb vasbeton szerkezetek építésére használják.

- Gyors beállítás. Keveréket és további elemeket tartalmaz, beleértve a hidrogén -kloridot. Az adalékanyagok jelenléte segít csökkenteni a kikeményedési időt anélkül, hogy a végtermék minősége romolna.

- Hidraulikus szerkezetekhez. Ez egy speciális betontípus, amelyet nedves környezetben szerkezetek építésére használnak.Az anyag nem fél a víztől, és több éves intenzív használat után is megőrzi eredeti megjelenését.

- Út. Autópályák lefedésére szolgál, és ellenáll a nehéz műszaki terheléseknek.

- Öntvény. Gyorsan kötő cement alapján készül, lágyítókkal és magas folyadéktartalommal a készítményben.

- Finomszemcsés. Cementkövek alapján jön létre, nagy és nehéz alkatrészek jelenléte nélkül. Igényes a kis vastagságú falakkal rendelkező épületek felállításakor.

- Saválló. Ellenáll az agresszív anyagoknak és savaknak, ezért vegyi típusú helyiségek építésére használják.

- Hőálló. Nem fél a magas hőmérsékletű környezetben való hosszú tartózkodástól. Az alapon ipari kemencék vannak felszerelve, amelyek akár 12000 ° C hőmérsékleten is működnek.

- Polimer fajták. A gyártási folyamat során a nyersanyagokat speciális gyantákkal és polimer adalékokkal impregnálják. Ez fokozott szilárdságot és megbízhatóságot biztosít.

- Dekoratív. Festékek és speciális töltőanyagok, például természetes színű márványkő felhasználásával állítják elő. Az anyag keresett sikátorok és parkok építésekor, kerti utak és határok díszítésekor, homlokzatok díszítésekor stb.

Vannak speciálisak is, amelyek összetételükben és osztályukban különböznek.

Alkalmazási terület

A legtöbb esetben finomszemcsés betont használnak megerősített szerkezetek és termékek létrehozásához. A elhelyezett megerősítés rúdjainak gyakorisága miatt a klasszikus megoldás nem tud minden helyre behatolni, és a finom szemcsés oldatot minden nehezen elérhető helyre öntik.

A finomszemcsés beton fő előnye a mobilitása, ezért a keveréket gyakran használják hézagok, repedések javítására és különféle deformációk tömítésére. A vízszigetelési munkák előtt az esztrichet gyakran előállítják finom szemcsés oldat öntésével. Az útépítésben nem maradnak el apró szemcsés megoldás nélkül, a gyártás szempontjából releváns.

Ahol általában finomszemcsés betont használnak:

Betontermékek készítése apály módszerével (ívek, szegélyek, térkő stb.).

Vékony falú szerkezetek gyártása sűrű vagy összetett megerősítéssel.

Habarcsok előkészítése különböző típusú repedések és varratok tömítésére monolit betonban.

Szerkezetek és épületek építése homokgödrökre, zúzott kőre.

Útfelületek lefektetése - itt fontosak a finomszemcsés beton fagyállóságának, szilárdságának, vízállóságának magas mutatói.

Különféle megerősített cement szerkezetek.

Kis / nagy átmérőjű gyártás, beleértve az agresszív vizek eltávolítására szolgáló csöveket.

Elemek létrehozása hidraulikus szerkezetek telepítéséhez.

Öntvény napellenzők telepítéséhez mezőgazdasági épületekben (ahol fontos a nagy fesztávolságok lefedése).

Íves szerkezetek lenyűgöző terek lefedésére (például kiállítási pavilonok berendezésében).

Bunker szerkezetek, nagy tartályok kiáramlása folyékony / ömlesztett anyagok, anyagok tárolására.

Alaptulajdonságok

A beton fő tulajdonságai a következők:

- Erő.

- Vízállóság.

- Porozitás.

- Fagyállóság.

- Hővezető.

- Tűzállóság.

Erő

A beton jó minőségének legfontosabb mutatója a szilárdsága. A nehéz fajtáknak meg kell birkózniuk az intenzív terhelésekkel, ezért magas követelményeket támasztanak a szilárdsági tulajdonságokkal szemben.

Ezeket be kell tartani a keverék keverésének szakaszában és az összes építési probléma megoldásakor. Mivel a betont heterogén szerkezetű anyagnak tekintik, a szilárdság ingadozása normálisnak tekinthető.

Vízállóság

A betont vízálló anyagnak tekintik, amely nedves környezetben való tartós expozíció után nem veszíti el kezdeti jellemzőit. A vízállóság mutatói a kompozícióban lévő összetevők arányától függenek, és a W betű alatt láthatók. Az értéktartomány W2 és W20 között változik.

Porozitás

Még a legerősebb betonfajták is kis cellákkal rendelkeznek, amelyek meghatározzák a porozitást. A porozitás intenzitását a töltőanyag típusa és térfogata, valamint a víz és a cement aránya határozza meg. A rezgésfeldolgozás mértékét és számos más tényezőt is figyelembe vesznek. Az alapérték 6 és 15%között mozog.

Fagyállóság

A fagyállóság mértéke azt jelzi, hogy az anyag ellenáll a negatív hőmérsékletek vagy terhelések romboló hatásainak a hosszú tél utáni nedvesség felolvasztása során. A fagyállóság a mennyiséget jelenti fagyasztási és olvadási ciklusok... Minél több ilyen ciklus, annál magasabb a mutató. A kereskedelemben kapható minőségek 50 és 300 ciklus között mozognak.

Hővezető

A beton gyenge pontja a hővezető képessége. A javított szilárdsági jellemzők és a hosszú élettartam ellenére az anyag erős fagyásnak van kitéve, és nem tudja megtartani a hőt magában. A sűrűség növekedésével nő a hővezető képesség.

Tűzállóság

A tűzállóságot az anyag legfontosabb tulajdonságának tekintik, amely meghatározza annak tűzállóságát. 200 ° C -ig terjedő hőmérsékletnek kitéve a szilárdsági jellemzők 30%-kal csökkennek. Amikor a hőmérséklet 500 ° C -ra emelkedik, a szerkezet deformálódik.

Az építészeti beton típusai

A keverék összetétele, tulajdonságai és formázási módja szerint az ívkő:

- Geometriai - hagyományos monolit szerkezetek létrehozásához a zsaluzatban, működésben hasonló az egyszerű beton építéséhez.

- Dekoratív - kész szerkezetek befejezésére különféle szerszámokkal és technológiákkal.

- Szobrászati - térfogati dekoratív kompozíciók készítéséhez. Különbözik a megnövekedett plaszticitásban, a külső hatásokkal szembeni ellenálló képességben, a hosszú távú keményedésben (így valamit módosítani lehet a folyamat során). A szobrok készítésének folyamata egyszerű: keretet hoznak létre, hálóval borítják, betont visznek rá, szerszámokkal és kézzel történő könnyű megragadás után alakzatot hoznak létre.

Rendeltetésének megfelelően az anyag fehér dekoratív (homlokzatok, különböző belső felületek befejezésére) és fehér könnyű (kis súlyú termékek és elemek létrehozására). A modern dekorációs anyagok között vannak színes és polírozott és fotonbetonok, áttetsző és formalizátorokkal texturált. Összetett anyagokat csak az ipari termelésben hoznak létre speciális berendezéseken.

Főbb jellemzők

A nagy szilárdságú finomszemcsés betonoknak számos előnye van, amelyek miatt a kapott termékek élettartama megnő.

A folyékony betonoldat a következő jellemzőkkel rendelkezik:

- A leválás minimális.

- Az oxigén mennyisége a keverékben nem haladja meg az 1%-ot.

- A szerkezet sűrűsége 1-1,4 között mozog.

- A reológiai jellemzők legfeljebb 4 órán át fennmaradnak.

A nagy szilárdságú beton megkülönböztető jellemzője, hogy hosszú ideig megőrzi működési tulajdonságait.

Ez fontos, mivel az anyagot két órán belül el lehet szállítani arra a helyre, ahol az összes munkát végzik. De a keverék sűrűségének mutatója is befolyásolja

Homogénnek kell lennie, különben a delamináció valószínűsége a jövőben nő.

A nagy szilárdságú beton kikeményedett monolitjai a következő tulajdonságokkal rendelkeznek:

- A görbület minimális.

- Magas kopásállóság.

- Préselési erősség - 50-100 MPa.

De emlékeznünk kell arra, hogy a nagy sűrűségű betonban mikroszkopikus repedések jelenhetnek meg préseléskor és egyidejű érintkezésben vízzel.

Finomszemcsés beton előkészítése

Fogalmazás

Tekintettel arra, hogy a finomszemcsés beton összetétele nem tartalmaz durva adalékanyagot, gyártásánál fontos szempont a különböző frakciók finom aggregátumainak granulometrikus összetételének optimalizálása.

Ezenkívül figyelni kell az adalékanyag minőségére is, amelytől a kompozíció végső minősége függ.

Portlandcement

A GOST nehéz és finomszemcsés betonhoz lehetővé teszi homogén tiszta töltőanyagként történő felhasználást homok finomsági modullal legfeljebb 2,5, a frakciók finom zúzott kőjével együtt - 2,5 - 5,0 mm. Lágyítószerek hozzáadásával az anyag minősége jelentősen javítható. Ez lehetővé teszi az oldat vízigényének csökkentését, a W / C csökkenését stb.

Ami a kötőanyagot illeti, a GOST 26633-91 szerinti nehéz és finomszemcsés betonok a következőkön alapulnak:

- Portlandcement;

- Portlandi salakcement;

- Szulfátálló és puzzolán cement, valamint más típusú cement, az alkalmazási területtől és az épülő szerkezetek típusától függően.

Töltőanyag finom betonhoz

A keverék előállításának jellemzői

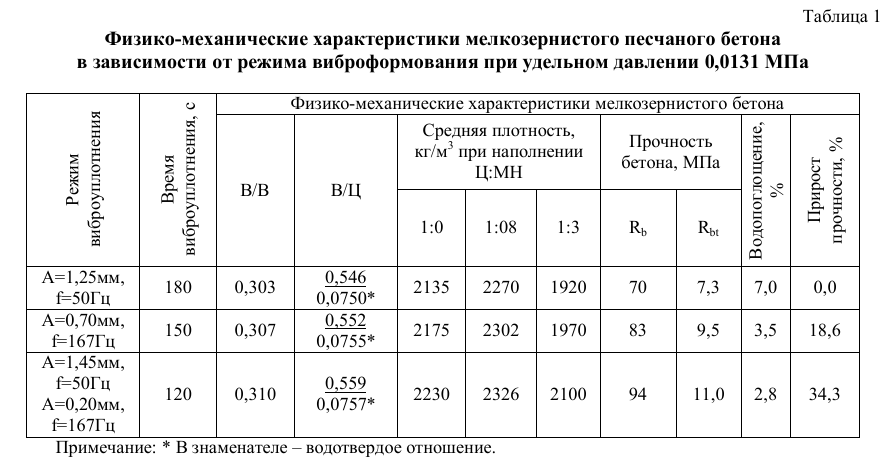

Ha a W / C értékek 0,4 vagy annál nagyobbak, az anyag legjobb szilárdsága bizonyos homok és cement aránynál érhető el. A cementtartalom növekedésével a keverékben lévő víz mennyisége is nő, ami az erősség csökkenéséhez és a porozitás növekedéséhez vezet.

Ha az oldat cementtartalma az optimális sebesség alatt van, akkor az anyag szerkezete megnehezül, ami a sűrűség és szilárdság csökkenéséhez is vezet.

Ezért a megoldás elkészítésekor rendkívül fontos betartani azokat az arányokat, amelyeket a GOST szabályoz nehéz és finomszemcsés beton esetén.

Jegyzet! Bizonyos esetekben cement-homok keverék előkészítésekor és vibrációs növények használatával a kompozíció tömörítésére a keverék levegőt szív be, ennek eredményeként a masszát kis buborékok töltik meg. Ez a jelenség csökkenti az anyag szilárdságát, mivel porozitása nő.

Különösen a levegő beszívására való hajlam jelenik meg az oldat keménységének növekedésével.

Az összetevők adagolásakor szem előtt kell tartani, hogy ha az oldat cementtartalma meghaladja az 1: 3 -ot, előfordulhat, hogy nincs elegendő cementpaszta a homokszemcsék burkolására és az összes képződött üreg kitöltésére. Ennek eredményeként a tömeg porozitása nő, ami jelentősen csökkenti az anyag szilárdságát.

A fotón - gép beton vibrokompressziójához

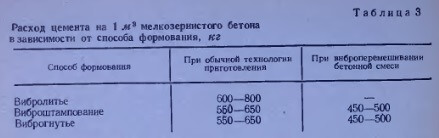

E körülmény következtében meglehetősen nehéz tartós homokos betont előállítani alacsony cementfogyasztással (köbméterenként 200-300 kilogrammon belül). A helyzet némileg javítható durva tiszta homok használatával, vagy finom homokkal dúsítva finom kaviccsal vagy durva korpával a kőzet zúzásából.

Azt is el kell mondani, hogy a megnövekedett vízigény miatt, a szokásos betonhoz hasonló mobilitású és szilárdságú keverékek előállításához, a cementfogyasztás 20-30 százalékkal nő.

A cement-homok keverék minőségének javítása érdekében általában a következő módon tömörítik:

- Préselés;

- Görgős tömítés;

- Vibrocompression;

- Döngöléssel.

Tanács! Célszerű anyagmintákat végezni kis mintákon. Az erősség felméréséhez használhatja a 4x4x16 cm méretű gerendák feleit, Az oldat folyékonyságát az asztalra öntéssel ellenőrzik.

Konkrét előkészítés

Konkrét előkészítési eljárás

A finomszemcsés beton előkészítésére vonatkozó utasítások a következők:

Először is töredékes homokot kell elkészítenie.

Ehhez a kvarcot vagy más homokot előzetesen három frakcióra szétszórják:

- 5-1,25 mm;

- 1,25-0,315;

- 0,315-0,14 mm.

Ezután a frakcionált homokot a következő arányban keverjük össze:

- 5-1,25 mm-57-63%;

- 1,25-0,315 mm-17-23%;

- 0,315-0,14 mm-17-23%.

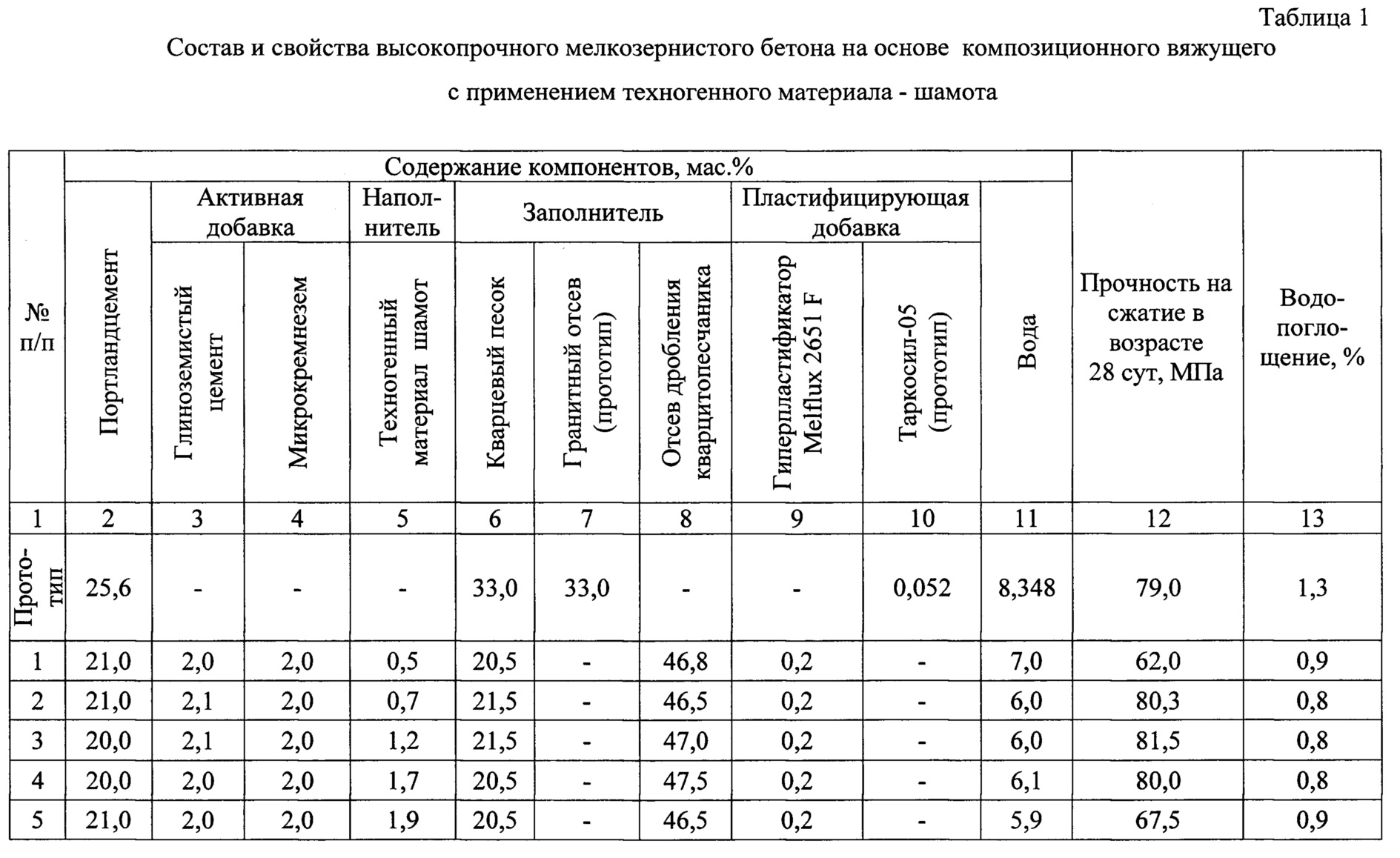

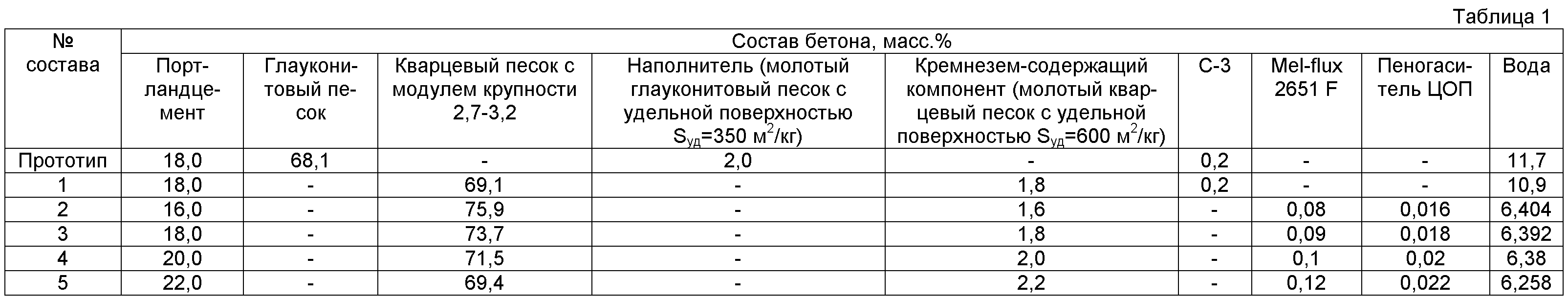

Ezt követően portlandcementet, frakcionált homokot és szilícium-dioxidot tartalmazó összetevőt kell adagolni, amely kvarc őrölt homok, amelynek fajlagos felülete 120-170 m2 / kg.

Ezután a vizet adagoljuk.

Lágyítószer

A következő lépés a lágyító adagolása. Használhatja például a Melflux 2651 F.A terméket hozzá kell adni az elkészített vízhez.

Ezenkívül a fenti komponenseket hozzá kell adni a betonkeverőhöz, ahol a betonkeverék elkészítése előtt összekeverik őket. Ebben az esetben vibrációs berendezésekkel lehet tömöríteni a kompozíciót.

Tanács! A finomszemcsés beton bizonyos vizsgálatai kimutatták, hogy hasznos a készítményhez nátrium-nitritet hozzáadni a cement két tömegszázalékában. Ez az adalékanyag megakadályozza a vékony megerősítő háló korrózióját.

Ez befejezi a beton előkészítését saját kezével.