Hogyan kell dolgozni epoxival

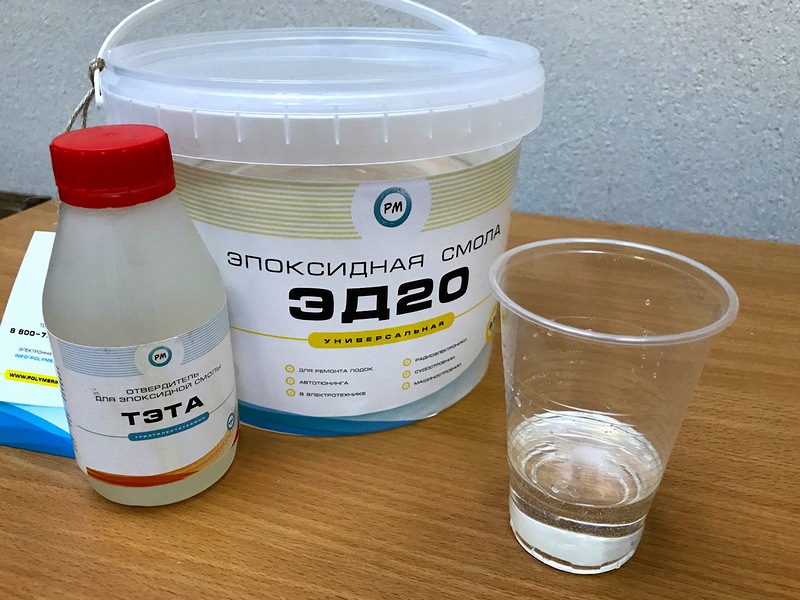

Az epoxiddal való munkavégzéshez keményítőre, eldobható pohárra, 2 fecskendőre és keverőpálcára lesz szüksége.

Használati útmutató:

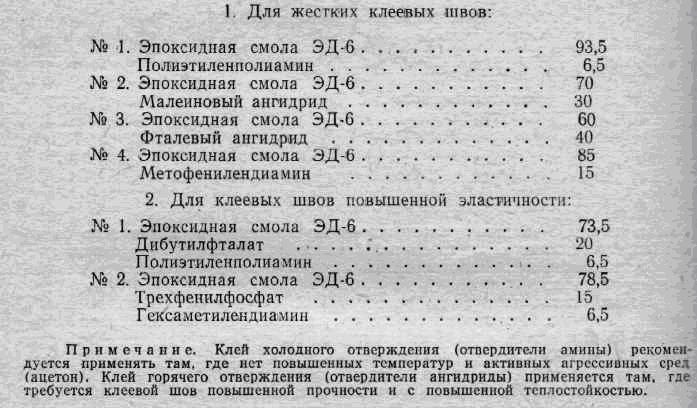

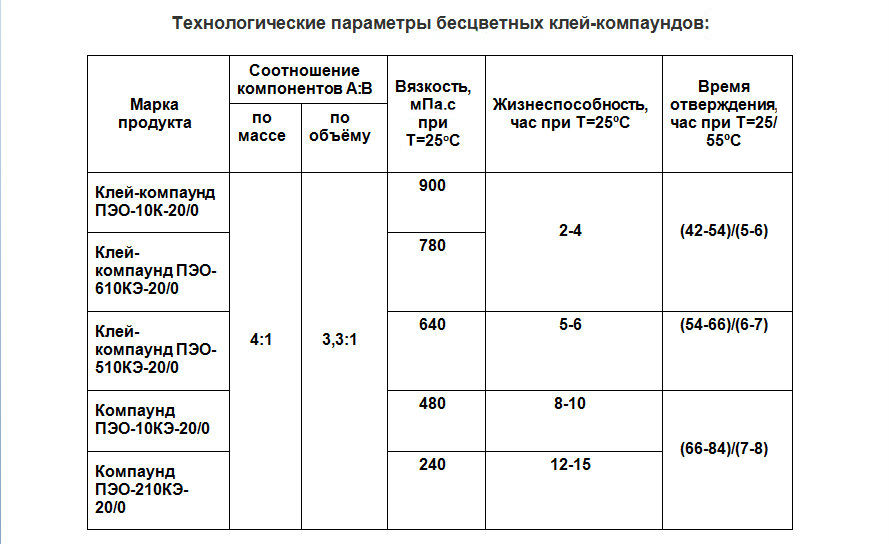

Fogjon egy fecskendőt, töltse fel a szükséges mennyiségű gyantával, és engedje ki egy pohárba. Tegye ugyanezt a keményítővel. A keverési arányok gyártónként eltérőek, ezért a munka megkezdése előtt figyelmesen olvassa el a használati utasítást. A nem megfelelően hígított epoxi nem gyógyul jól.

A gyantát alaposan keverje össze a keményítővel, a keveréknek homogénnek kell lennie.

Lassan és óvatosan kell keverni, ha éles mozdulatokkal és gyorsan teszi, akkor buborékok jelennek meg a masszában. A készítmény folyékony konzisztenciája biztosítja a buborékok gyors felszabadulását a külső felületre, ezek a kezdetben vastag összetevőkben maradnak

A gyanta sűrűsége a gyártótól függ. A nem kellően jól összekevert komponensek a készítmény rossz megszilárdulását okozzák.

A polimerizáció nem következik be azonnal, várni kell egy kicsit, amíg a massza megkapja a munkához szükséges konzisztenciát.

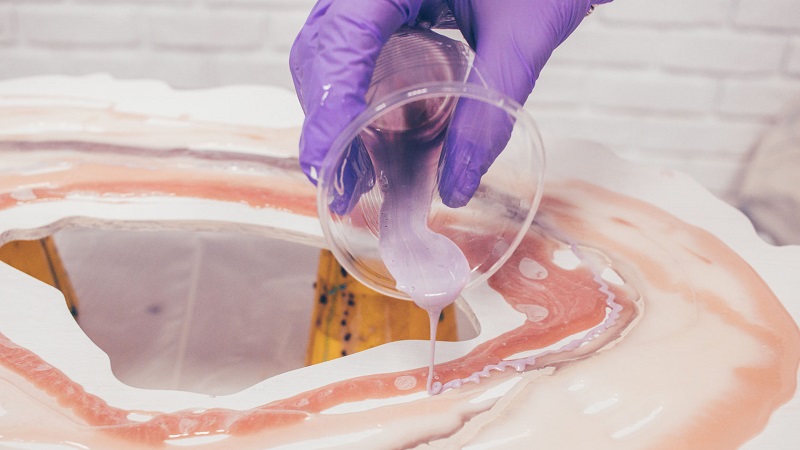

Öntsük formába, vagy készítsünk lencsét.

Várja meg a gyártó által az utasításokban megadott időt, hogy az epoxi teljesen megszilárduljon.

Az epoxigyanta feltételes keményedési szakaszokkal rendelkezik:

- Kezdetben a massza nagyon folyékony és könnyen elfolyik, ezért a legalkalmasabb a formába öntésre. A folyékony konzisztencia lehetővé teszi, hogy az epoxi a legkisebb mélyedésekbe is behatoljon, egy vastagabb összetétel nem képes rá, és a domborzat nem lesz túl tiszta.

- Idővel az epoxi vastagabb lesz, és alkalmas domború lencsék készítésére sík alapon. Nem lehet ilyen lencsét folyékony gyantából készíteni - a kompozíció le fog gurulni a munkadarabról. Ebben a szakaszban a legjobb, ha nem dombornyomott nyomtatványokat tölt ki otthon.

- A keverék legkevésbé megfelelő konzisztenciája olyan, mint a sűrű méz. Amikor felvesz egy epoxit egy rúdra, könnyen buborékok képződnek, amelyeket nagyon nehéz eltávolítani. Ebben a szakaszban a kompozíció alkalmas az alkatrészek összeragasztására. Az epoxit kiváló tapadás jellemzi, és tökéletesen tapad a legtöbb anyaghoz (ezen tulajdonság alapján EDP ragasztót fejlesztettek ki.), De könnyen leválik a polipropilénről, polietilénről, szilikonról, gumiról, zsírfóliával borított felületekről.

- Az epoxigyanta nagyon vastag és ragadós lesz, problémás egy kicsit elválasztani a főtömegetől.

- A következő szakasz a gumi. Az epoxi nem tapad a kezedhez, de könnyen gyűrődik és hajlik, rengeteg terméket készíthetsz belőle, de ha azt szeretnéd, hogy a megfelelő helyzetben megkeményedjen, akkor javítsd ki, különben visszaáll eredeti állapotába.

- Végül kikeményedett epoxi. Körömmel nem lehet átnyomni, tapintásra műanyagnak tűnik.

A különböző gyártóktól származó epoxigyanta különböző kötési időkkel rendelkezik. A szakaszok kezdetének idejét kizárólag a tapasztalat határozza meg. Van egy puha epoxi, amely a teljes kikeményedése után is gumírozott marad, ami ideális egyes termékekhez.

Mi az epoxigyanta a kreativitáshoz?

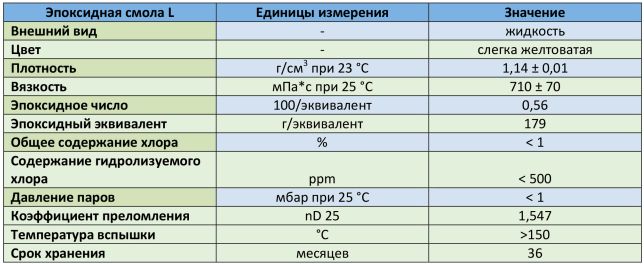

Manapság több mint egy tucat típusú epoxigyanta létezik. Különböznek az állagukban, színükben, tulajdonságaikban, az epoxigyanta sűrűségében és más teljesítményjellemzőkben. Nem minden ilyen készítményt használnak a kreativitáshoz. Tekintsük az ilyen anyagok fő típusait.

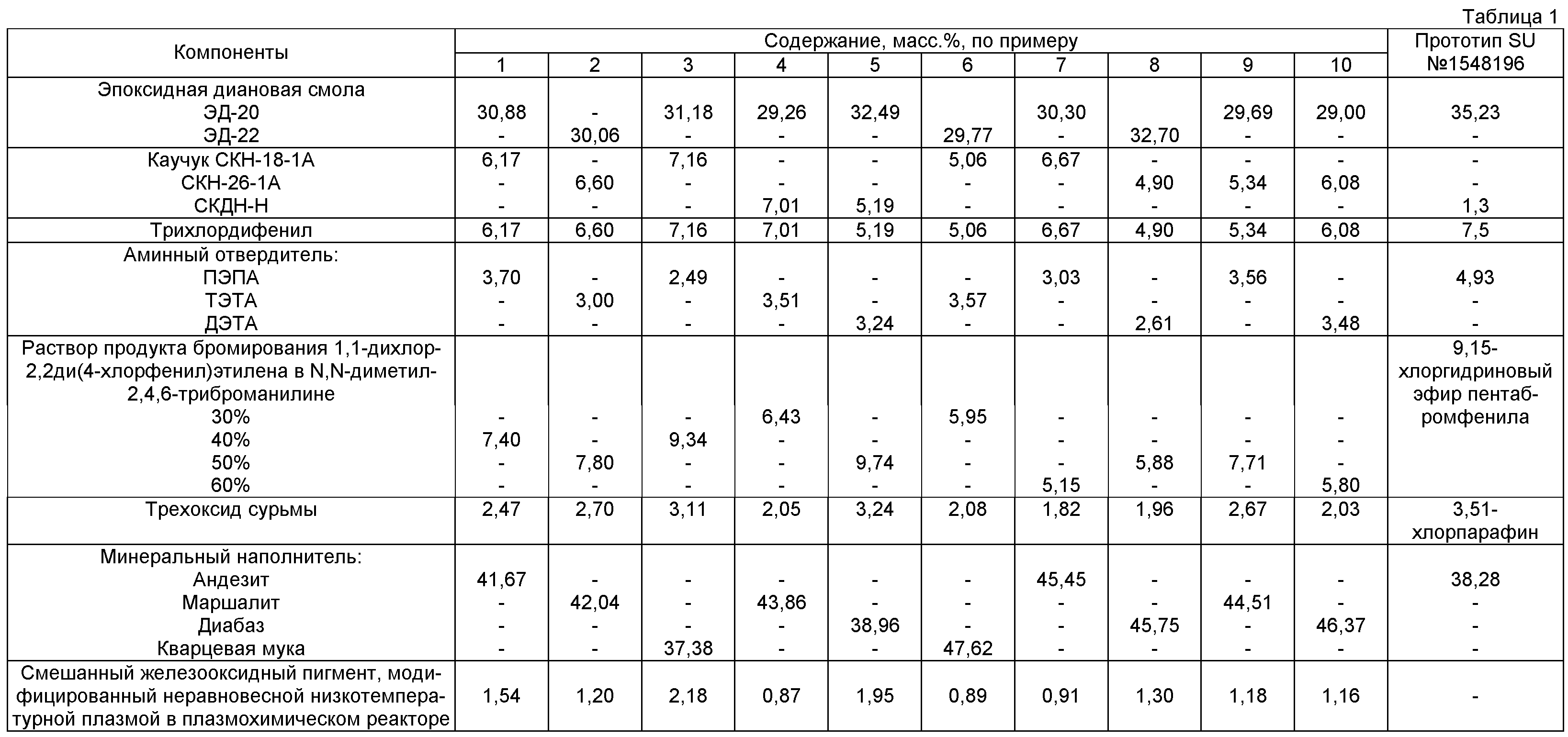

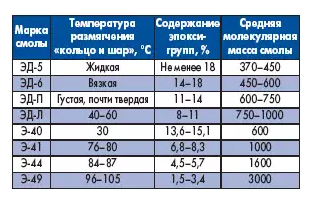

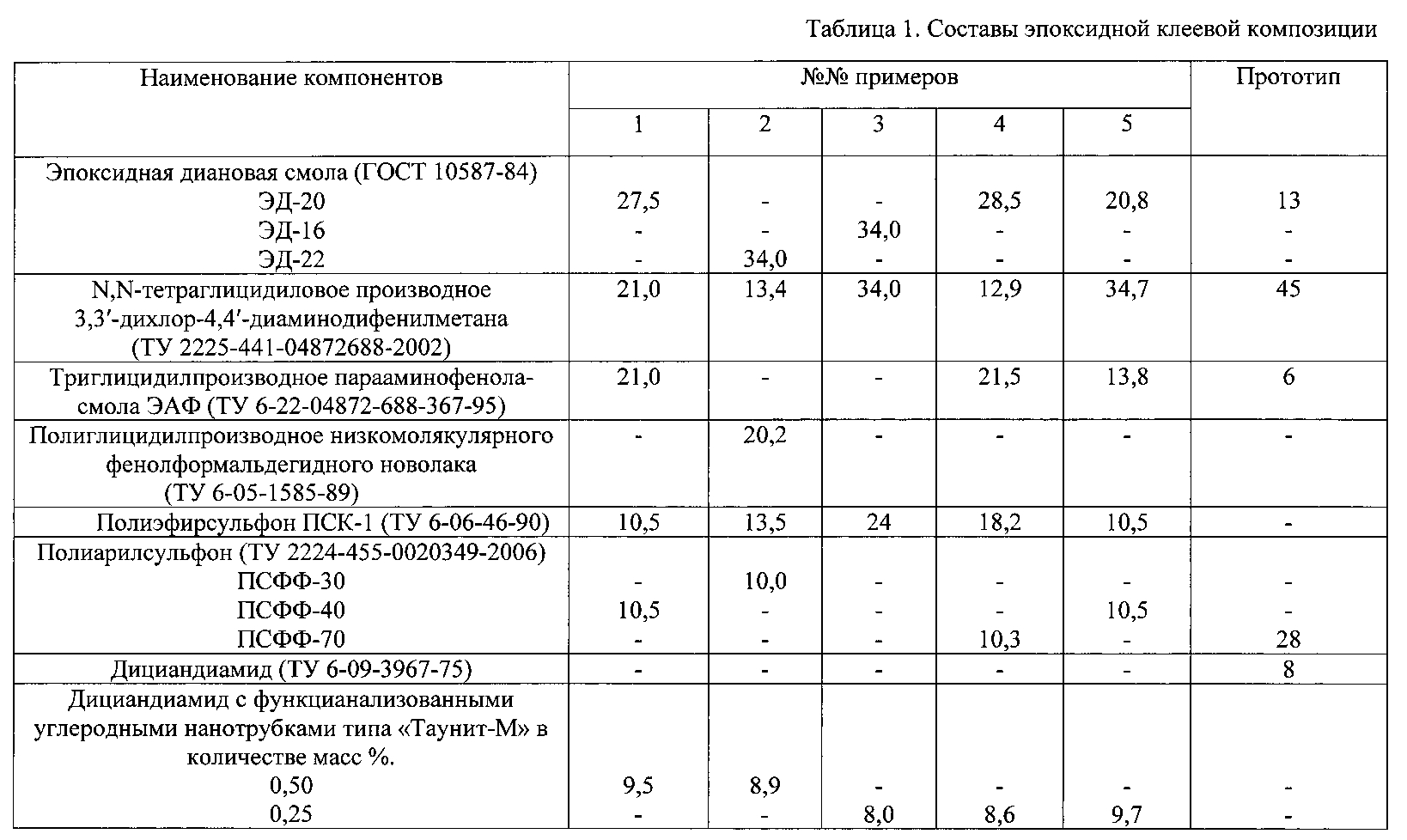

Az ED-20 epoxigyanta népszerű változatának jellemzői

Az ED-20-at évtizedek óta a legnépszerűbb epoxi márkának tekintik. Viszont az első és a legmagasabb fokozatban gyártják. Az első osztályú anyag nagy viszkozitású és sárgás színű. Élettartama nem haladja meg a 4 órát. Egy ilyen szintetikus termék ideális a különböző iparágakban való használatra: repülőgépek, gépipar, hajógyártás, villamosmérnöki tevékenység. Az ED-20 epoxit gyakran ragasztók, tömítőanyagok, cserepes és impregnáló vegyületek alapjaként használják.

Műszaki szintetikus gyantából készült termék, ED-20, első osztályú. A zavarosság és a sárgás árnyalat különbözik

Műszaki szintetikus gyantából készült termék, ED-20, első osztályú. A zavarosság és a sárgás árnyalat különbözik

Egy másik dolog a legmagasabb minőségű ED-20 epoxigyanta, amelyet kifejezetten dekoratív tárgyakhoz készítettek. Rendkívüli átlátszóság és jó viszkozitás jellemzi. Nagyon egyszerű és kellemes ilyen anyaggal dolgozni. Ezt a kompozíciót szokták epoxigyantának nevezni a kreativitás érdekében. A piacon különböző gyártók márkái képviselik: a külföldiektől a belföldiekig.

epoxigyanta ed-20

Ékszerkészítmény ED-20

Ékszerkészítmény ED-20

A legjobb ékszergyantákat olyan márkáknak tekintik, mint a Crystal Glass, a Viva Dеcor, az Epoxy. Attól függően, hogy hígítja őket, az állag sűrű vagy folyékony lehet, de a lényeg az, hogy a kapott oldat maga buborékmentes és tökéletesen bármilyen formát ölt. Ezek a gyártók, akárcsak mások, akik ékszerkészítményeket gyártanak, ED-16, ED-22 gyantákkal is dolgoznak.

epoxigyanta kristályüveg

Átlátszó és színes epoxigyanta cserepekhez

Az összetettből nézed a munkát, és meglepődsz, hogy milyen szép és mély színek vannak. Hol lehet ilyet vásárolni, és mi az ára egy ilyen árnyalatú epoxigyantának? Amint fentebb említettük, az ilyen szintetikus összetétel vagy átlátszó vagy sárgás, ami negatívan befolyásolja a termék esztétikáját.

Sárga epoxi

Sárga epoxi

Annak érdekében, hogy a szintetikus gyantatermékek dekoratívak és színes megoldások legyenek, mindenféle pigment és töltőanyag egész sorát állítják elő. Az, hogy az árnyék milyen fényes lesz és egyenletesen keveri a színt, a vegyület megszerzett márkájának tulajdonságaitól és kétségtelenül magától az "alkotótól" való készségtől függ. Ezért csak a tapasztalat és a megszerzett készségek segítik a kívánt eredmények elérését.

Csillogó epoxihoz

Csillogó epoxihozepoxi csillogás

Szín az összetetthez

Szín az összetetthezszín epoxihoz

Viszonylag nemrégiben az orosz piacon megjelent egy ilyen termék a termékek díszítésére, mint a lágy üveg. Gyakran pontos színű epoxigyantának is nevezik, mivel a kompozíció éppen ilyen szintetikus anyagon alapul. Ez egyfajta színes paszta, amelyet bármilyen felületre kell felhordani. Szárításkor a marouan üveg hatását kelti. Az ilyen kompozíciók nagyon népszerűek üvegfestéskor, ólomüveg ablakok és más szokatlan gizmók létrehozásakor.

Puha üveg egy olasz gyártótól

Puha üveg egy olasz gyártótól Kis Univerzum a Satisha Tomizu -tól puha üvegből

Kis Univerzum a Satisha Tomizu -tól puha üvegből Üvegfestés

Üvegfestés

Hagyományos alkalmazások

A zsugorodás az ED-20 használatakor nagyon keveset ad. Ezenkívül, mint megtudtuk, ez az anyag elég gyorsan polimerizálódik. Ezen tulajdonságai miatt ez az anyag nagyon széles körben alkalmazható az iparban és az építőiparban vagy a mindennapi életben. A használt ED-20 gyanta, amelynek műszaki jellemzői miatt ez az eszköz szinte univerzális, például:

mindenféle elektromos berendezés javítására;

-

a hangszergyártásban;

-

a légiiparban;

-

bútoripar;

-

az autók szerkezeti elemeinek javításakor;

-

a rádiótechnikai iparban.

Ezt az anyagot a tervezők is széles körben használják. Ebből létrehozhatók például munkalapok, rövidáruk, mindenféle nedvességálló termék, amelyet fürdőszobákban kell használni.Az epoxit mindenféle felület alapozására is használják.

Az ED-20 használatának másik területe a zománcok, lakkok, gittek gyártása. Ezen anyag felhasználásával más márkájú epoxigyanta is készül. A mindennapi életben ezt az anyagot gyakran ragasztóként használják. Használatával megengedett fa és fém, műanyag, kerámia, üveg rögzítése.

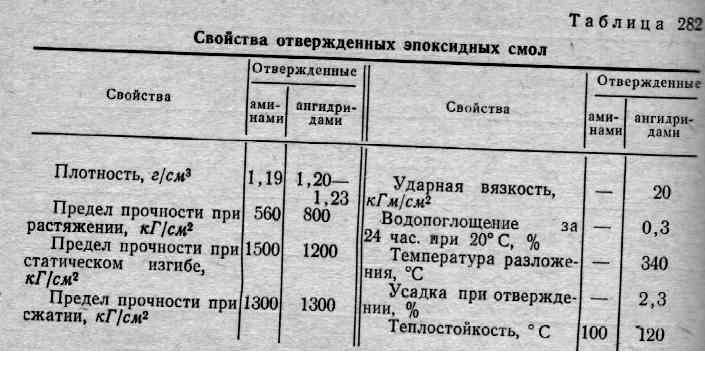

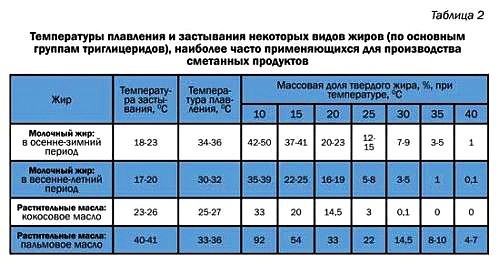

Az epoxigyanta specifikációi

Mielőtt megtudná, hogy az epoxigyanta milyen hőmérsékletnek ellenáll a megkeményedés után, érdemes megismerni ennek az anyagnak a fő műszaki paramétereit. Ezek a következő jellemzők:

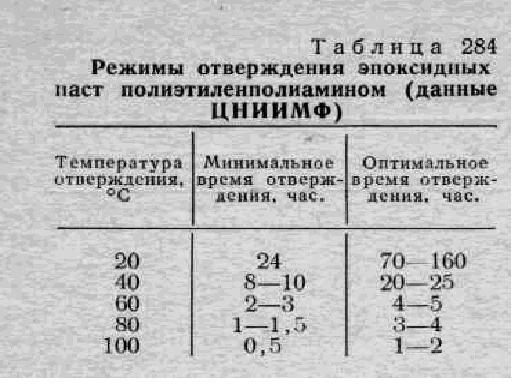

- a teljes polimerizációs folyamat 24–36 órán belül megtörténik;

- felgyorsítja a gyanta keményedési folyamatát a hőmérséklet + 70 ° C -ra történő emelésével;

- alacsony hőmérsékleten ( + 15⁰С) csökken a gyantás anyag kikeményedési ideje;

- keményedéskor az epoxi nem zsugorodik és nem tágul;

- edzés után a gyanta bármilyen feldolgozásnak alávethető: csiszolás, polírozás, fúrás, esztergálás, festés stb .;

- az epoxigyanta ajánlott üzemi hőmérséklete -50⁰С és + 150⁰С között van beállítva;

- a maximális megengedett hőmérséklet működés közben + 80⁰С;

- az edzett anyag kiválóan ellenáll az agresszív hatásoknak, beleértve a lúgokat, oldószereket és a magas páratartalmat.

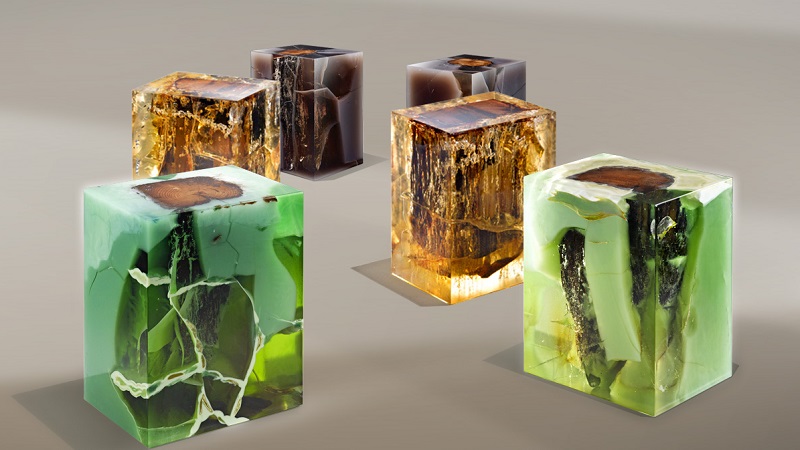

Az epoxit gyakran használják dekorációs célokra

Az epoxigyanta korlátozott eltarthatósági idővel rendelkezik. Legkésőbb a megjelenésétől számított 1,5 éven belül fel kell használni.

Az anyag olvadási hőmérséklete

A műszaki előírások szerint megállapították, hogy az epoxi olvadásának hőmérséklete + 155⁰С. De tekintettel a bejelentett műszaki jellemzőkre, nehéz megmondani, hogy az epoxi olvad. Még a hőálló epoxi ragasztó vagy az ED-20 epoxi, amely a háztartási munkákhoz szokásos, a polimerizáció után, még rendkívül magas hőmérsékleten is, a következőképpen fog viselkedni:

- rés;

- hab;

- szerkezetének megváltoztatása anélkül, hogy folyékony állapotba kerülne (morzsolódik és törik).

Egyes gyanták (a használt keményítő típusától függően) meggyulladhatnak és sok koromot termelhetnek. Az égési folyamat a hőpótlás pillanatáig folytatódik (például nyílt lángban). Amint a tűzforrást megszüntetik, a megszilárdult gyanta leáll.

Annak ellenére, hogy a gyanta képes égni, ez az anyag nem tartozik a fokozott tűzveszélyű anyagok közé.

Még akkor is, ha ég, az epoxi sokkal biztonságosabb, mint sok más mesterséges anyag. Például hab vagy habosított polisztirol. Ezért nincs értelme arról beszélni, hogy az epoxi ragasztó milyen hőmérsékleten képes ellenállni, amíg el nem olvad. Szinte mindig a kikeményedett epoxi nem olvad, hanem összeomlik, elszenesedett, formátlan masszává alakul.

Vannak-e gyorsan kötő gyanták

Minden epoxit két nagy csoportba sorolnak. Ezek szerkezeti gyanták és dekoratív (vagy ékszer) gyanták. A dekoratív epoxidokat átlátszóság és gyorsabb kikeményedési idő jellemzi. Főként ajándéktárgyak gyártására szolgáló tervezési munkákhoz használják őket.

A dekoratív gyanták gyorsabban kötnek

A késztermékek megengedett üzemi hőmérséklete

A műszaki előírások bizonyos szabványokat fogadtak el a termékek és javított tárgyak működésére vonatkozóan, amikor epoxigyantát használtak. Ezek a következő mutatók:

- állandó hőmérséklet: -40⁰С és + 120⁰С között;

- maximális megengedett: -40⁰С és + 150⁰С között.

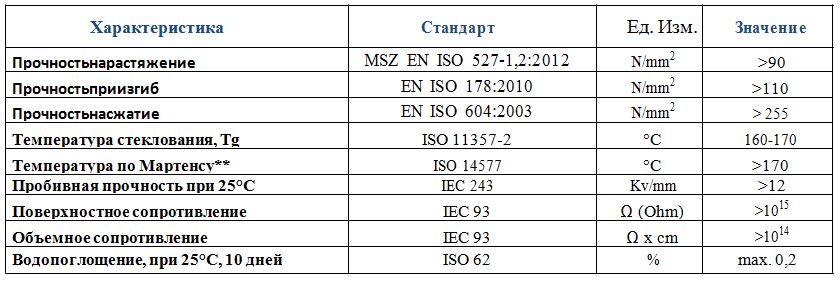

De egyes epoxi márkák a gyártók becslései szerint eltérő tulajdonságokkal rendelkeznek. Például az ilyen szélsőséges (maximális megengedett) mutatók:

Az ilyen epoxi anyagok specifikusak.Sok szakember nem is epoxinak, hanem epoxi-szilícium-szervesnek tartja őket. A szilícium hozzáadása növeli az anyagok ellenállását a hőhatásokkal szemben.

Emelkedett hőmérséklet

Ennek során hő szabadul fel, ami általában polimerizációhoz vezet. Ugyanakkor az anyag hőmérséklet -mutatói elérhetik a 100 fokot. Az ilyen mutatók gyakrabban fordulnak elő nagy poliésztergyanta hígítás esetén. A legnagyobb hőmérséklet -emelkedés ömlesztett apály esetén figyelhető meg. Ha sok gyantát használnak a padló öntéséhez, akkor a növekedés kevésbé lesz nagy, mivel a levegővel érintkező terület miatt az önhűtés gyorsabb lesz.

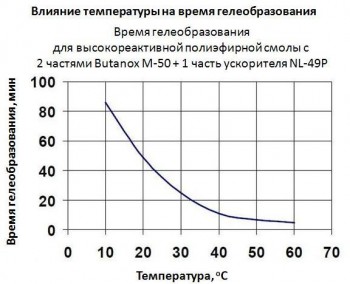

Ha a hőmérséklet meghaladja a megengedett határértékeket, akkor a tartályt hideg vízbe kell helyezni, de szem előtt kell tartani, hogy a polimerizáció lelassul. A szobahőmérséklet feletti hőmérséklet -mutatók felgyorsítják a zselatinizálódást, majd felgyorsítják a kikeményedést. A keményedés először a gumiszerű konzisztencia kialakulásának szakaszába megy át, ebben a formában, amikor megnyomják, a gyanta meghajlik, de gyorsan visszatér eredeti formájához. Eddig a pillanatig a standard idő 1,5-2 óra.

A forró szakaszokhoz 50% benzoil -peroxid dibutil -ftalátra ajánlott. Ugyanakkor a hőmérséklet 100-130 fokos mutatókig emelkedhet, ezek meglehetősen magas mutatók, és további védelmet igényelnek a keverést végző személy számára, ha dikumil-peroxidot használnak keményítőként, akkor a mutatók elérhetik a 160 fokot is.

Az anyag hőmérsékleti mutatói elérhetik a 100 fokot.

Az anyag hőmérsékleti mutatói elérhetik a 100 fokot.

Megszüntetjük az okokat és azok következményeit

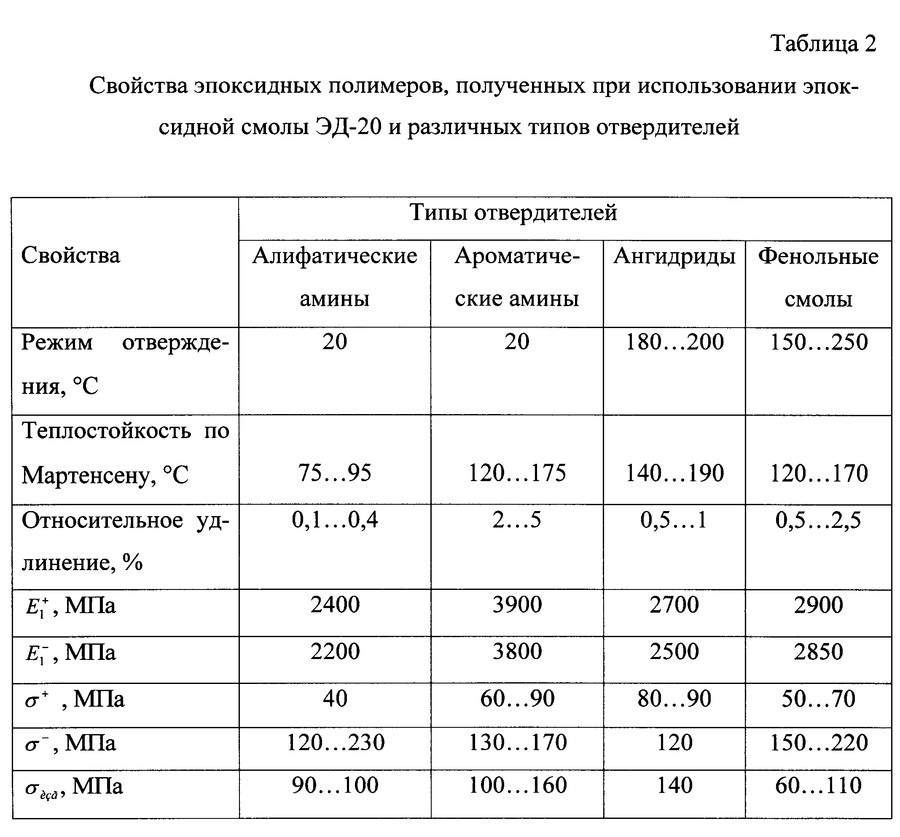

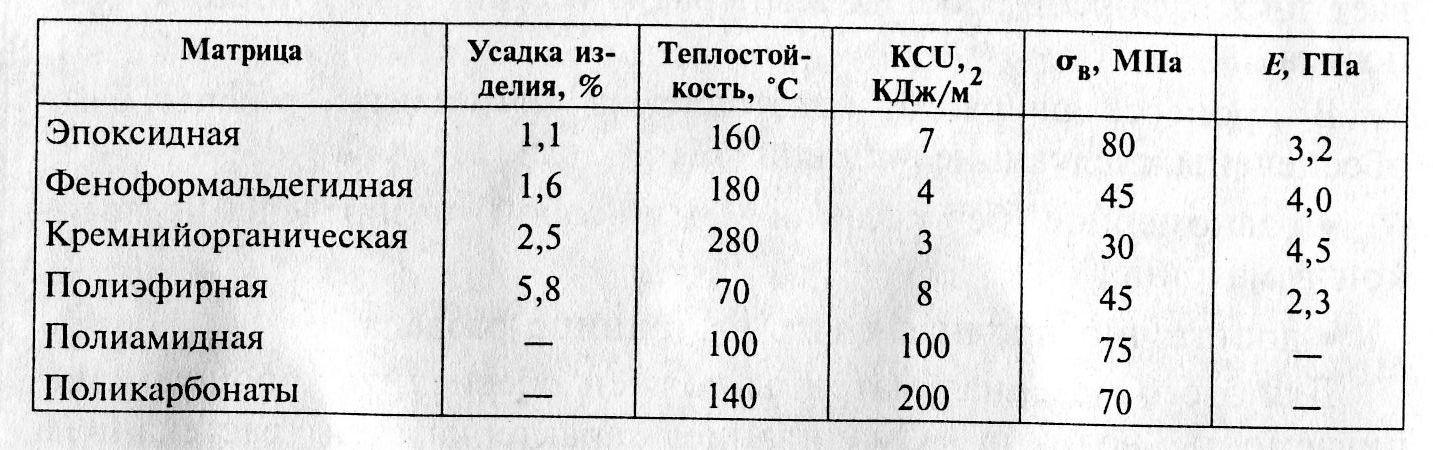

Amikor az epoxigyanta és a különböző típusú keményítők kölcsönhatásba lépnek, különböző anyagok nyerhetők. Erősségük és rugalmasságuk eltérő. És lágyságban és rugalmasságban is. Az alapanyag és a keményítő különböző módon történő kombinálásával, koncentrációjuk változtatásával különböző jellemzőkkel rendelkező polimert kapunk.

Az alkotóelemek bármilyen kombinációja esetén azonban a gyanta teljes szárítása szükséges, mielőtt az epoxigyanta következő rétegeit felviszi. A kompozíció több valószínű ok miatt nem fagy meg. Részletesen meg kell értenie őket, hogy elkerülje az anyag használatával kapcsolatos nehézségeket.

Alkatrész arány hiba

Az elégtelen vagy túl sok keményítő gyakran zavarja az eredményt. A ragadós és hiányosan megkeményedett réteget, amely egy napnál tovább nem "köt", el kell távolítani. A nedves epoxidra ezt követően nem kell felhordani.

A tökéletes befejezés érdekében szigorúan be kell tartani az arányokat. És bármely összetevő növekedése vagy hiánya negatívan befolyásolja a végeredményt.

A vegyület újbóli felhordásakor ellenőrizze a keményítő és az epoxi arányát. Jobb, ha nem adunk extra keményítőt a kész oldathoz. Helyesebb a készítményt az utasításokban megadott arányok szerint elkészíteni.

Hibásan választott hőmérsékleti mód

A keverék szobahőmérsékleten megszilárdul. A kapott bevonat azonban gyorsabban szárad, ha megemeli a környezeti hőmérsékletet. Az epoxigyanta "beállításának" hatékonysága nagyban függ ettől a tényezőtől.

Hűvös időben a polimerizációs reakcióidő megnő. Ez növeli a kompozíció keményedési idejét. Amikor a környezeti hőmérséklet 10 ° C-kal csökken, a polimerizációs idő 10-15 órával nő.

Mit kell tenni? Az alábbi tippek segítenek a kívánt gyógyulási arány fenntartásában:

- a kötés gyorsabb lesz, ha a hőmérsékletet fenntartják. Ha szükséges - külső forrás rovására;

- ha a hőmérsékletet nem lehet a megfelelő szinten tartani, vagy nehéz, akkor a keverék elkészítéséhez kezdetben alacsony hőmérsékleten működő keményítőt lehet használni.

Az epoxidot használók szerint vannak jobb márkák. Bizonyos feltételek esetén jobb az anyag megfelelő változatát választani. Az AF-2-t kell tekinteni a legjobb hazai keményítő márkáknak, amelyek "alacsony hőmérsékleten" dolgoznak. A lassabb legjobb keményítő pedig a DTB-2 márka.

Az epoxi és a keményítő nem keveredik jól

A leggyakoribb hiba, amely a készítmény megszilárdulási sebességének csökkenéséhez vezet, az összetevők elégtelen keverése. Az epoxigyanta gyors kikeményedésének hiánya az oka, hogy nem túl hosszú és alapos keverés. És ez a nem teljes polimerizációs reakció miatt következik be. Végül is ennek eredményeként változik a folyékony anyag formája: a gyanta tartós és szép szilárd réteget ad, megszűnik ragadni.

Az egységes összetétel eléréséhez a keveréket a megfelelő mennyiségben kell összekeverni. Az epoxigyantát és a kiválasztott típusú keményítőt alaposan össze kell keverni. A keverést addig kell elvégezni, amíg a készítmény teljesen homogén nem lesz. A kapott megoldásnak nem szabad olyan helyeken lennie, ahol az egyik komponens egyértelműen túlsúlyban lesz.

Ha azt tervezi, hogy adalékanyagokat vagy töltőanyagokat ad a készítményhez (például szilikon töltőanyagot, amely javítja a végeredményt), akkor azokat csak a keverék alapos összekeverése után szabad használni.

A helyzet csak a sikertelen réteg eltávolításával javítható. Új keverék készül. És összetevőit alaposan összekeverjük, és az előkészített felületre visszük fel.

Az alkatrészek helytelen kiválasztása

A legjobb, ha minden típusú epoxihoz más keményítőt használ. Ez kiküszöböli a kompozíció hosszú távú megszilárdulásának kockázatát. Ezenkívül javítja a kapott bevonat tulajdonságait. Ugyanez vonatkozik a poliésztergyanta katalizátorra is. Az epoxi típusának megfelelően kell kiválasztani.

Ezeket a tényezőket figyelembe véve az epoxigyanta alapú keverék készítésekor kiváló minőségű bevonatot kapunk. Kedvező körülmények között legfeljebb egy napig szárad.

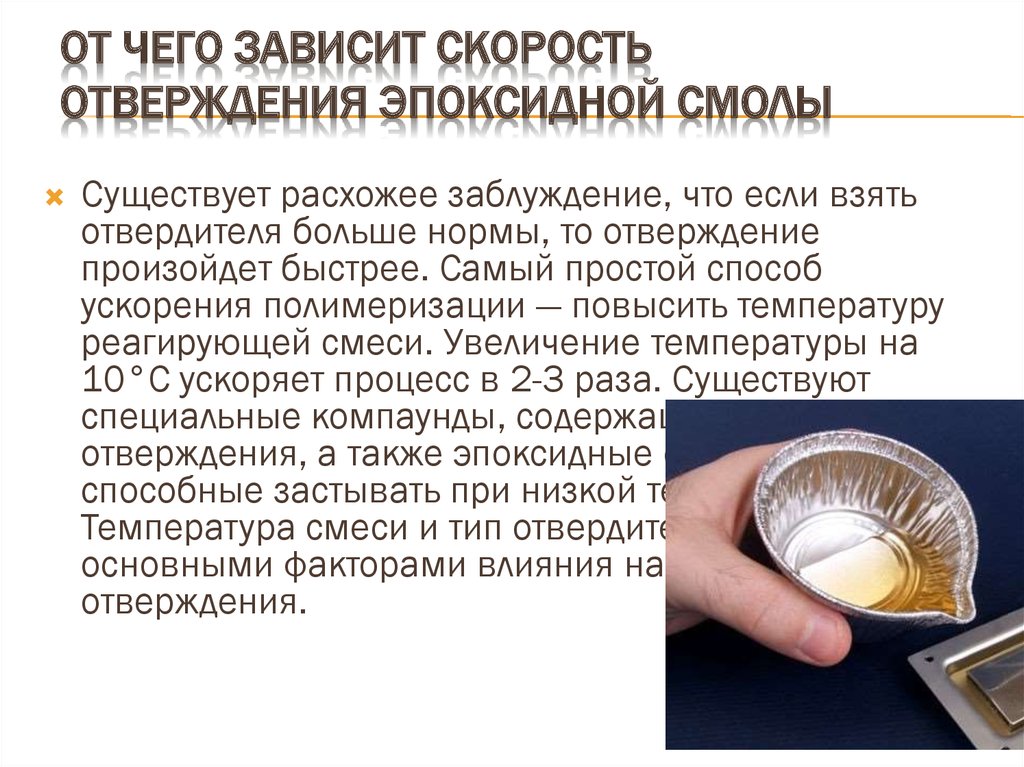

Hogyan gyorsítsuk fel az epoxi kikeményedését: hasznos tippek

Néhány tapasztalatlan mester azt javasolja, hogy a polimerizációs folyamat felgyorsítása érdekében több keményítőt adjon a gyantához, mint amennyit az utasítás előír. A gyakorlatban ezzel a lehetőséggel a mester csak rosszabbá teszi. Ha túl sok katalizátort adunk az oldathoz, maga az epoxi minősége romlik:

- a keményedés után a gyanta törékennyé és törékennyé válik;

- felmelegedhet, ami elrontja az anyagot;

- amikor a massza túl gyorsan felmelegszik, felforr, és sok légbuborékot képez (értelmetlenné válik vele dolgozni).

Ezért a legolcsóbb és legbiztonságosabb módszer a polimerizáció felgyorsítására a további gyorsítók használata. Szerepüket a környezeti levegő szokásos felmelegítése játszhatja. Minél magasabb, annál gyorsabban polimerizálódik és megszilárdul az epoxi.

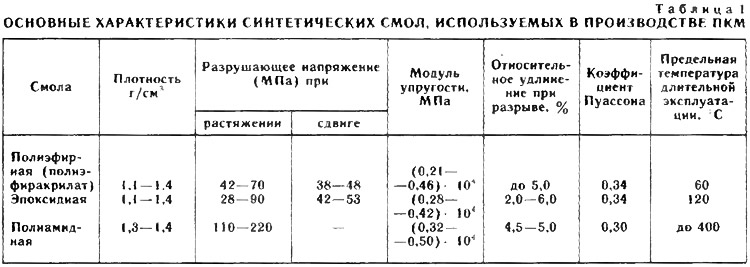

A poliészter gyanta jellemzői

- Mechanikai tulajdonságok. Ebben a paraméterben a poliészter gyanták jelentősen rosszabbak, mint az epoxidok. Ezért a mechanikai igénybevétel és deformáció gyakran repedésekhez és rétegződéshez vezet a termékekben.

- Ragasztó tulajdonságok. A poliészterek gyengén tapadnak, ezért ragasztóként nem működnek jól.

- Zsugorodás. A poliészter térfogata akár 7-10%-kal is zsugorodhat. A zsugorodási folyamat azonban időt vehet igénybe, és a leválás nem lesz azonnal látható.

- Vízállóság. Keményedés után a felület rossz vízszigetelő tulajdonságokkal rendelkezik, és vízáteresztő.

- Szavatossági idő. A poliészter eltarthatósága rövid: átlagosan 6 hónap - 1 év.

- Polimerizáció. A poliészterek kötési sebessége lényegesen gyorsabb, mint az epoxidoké, és általában több órát vesz igénybe.A szárítási folyamat felgyorsítható a MEKP katalizátorral.

- Szag. A kikeményedés során a polimer komponensek erős szagot bocsátanak ki.

- Forró. A poliészter polimerek nem hajlamosak a forrásra.

- Tartósság. A poliészterek tartós bevonatot képeznek, de hajlamosak a mikrorepedésekre, kevésbé ellenállnak az ütéseknek, kevésbé tartósak, mint az epoxi bevonatok.

- UV -álló. A poliészter felületek ellenállnak az UV sugárzásnak, és nincs szükségük fedőlakkra, hogy megakadályozzák a sárgulást vagy a napfény károsodását.

- Az alkalmazás összetettsége. Az anyag használata meglehetősen egyszerű, és nem igényel speciális ismereteket és tapasztalatokat.

- Alkalmazási körök. A poliésztereket olyan esetekben használják, amikor az alacsony költség és a könnyű használat fontosabb, mint az erő és a tartósság. Például a tájtervezés, vízvezeték, automatikus hangolás stb.

- Ár. A poliészter gyanta 2-3-szor olcsóbb, mint az epoxi.

- Környezetbarát és biztonságos. A poliészterek rákkeltő sztirolt tartalmaznak, ami erős kellemetlen szagot bocsát ki. A gyanta összetevői gyúlékony folyadékok, a katalizátorok gyúlékonyak és robbanásveszélyesek. De vannak piacon gyanták sztirol nélkül és csökkentett tartalmával.

Mitől függ a keményedési idő?

A cikk címében szereplő kérdés olyan népszerű az egyszerű okból, hogy egyetlen használati utasítás sem ad egyértelmű választ arra, hogy mennyi ideig tart egy epoxi száradása - egyszerűen azért, mert az időzítés sok változótól függ. A kezdők számára feltétlenül tisztázni kell, hogy elvileg csak akkor kezd teljesen megkeményedni, ha speciális keményítőt adnak hozzá, ami azt jelenti, hogy a folyamat intenzitása nagymértékben függ annak tulajdonságaitól.

A keményítők sokfélék, de a kettő közül egyet szinte mindig használnak: vagy polietilén -poliamin (PEPA), vagy trietilén -tetraamin (TETA). Nem hiába vannak különböző neveik - kémiai összetételükben, tehát tulajdonságaikban különböznek egymástól.

A PEPA egy úgynevezett hidegkeményítő, amely teljesen "működik" további fűtés nélkül (szobahőmérsékleten, ami általában 20-25 fok). Körülbelül egy napot kell várni a megszilárdulásra. És az így kapott vízi jármű minden probléma nélkül ellenáll a 350-400 fokos melegítésnek, és csak 450 fokos vagy annál magasabb hőmérsékleten kezd összeomlani.

A kémiai kikeményedési folyamat felgyorsítható a kompozíció PEPA hozzáadásával történő hevítésével, de ez általában nem tanácsos, mert a szakító-, hajlító- és szakítószilárdság akár másfélszeresére is csökkenthető.

A TETA egy kicsit másképpen működik - ez az úgynevezett forró keményítő. Elméletileg a megkeményedés szobahőmérsékleten következik be, de általában a technológia magában foglalja a keverék valahol 50 fokig történő felmelegítését - így a folyamat gyorsabb lesz.

Elvileg nem érdemes a terméket ezen érték fölé hevíteni, és ha 100 "kocka" feletti ömlesztett tárgyakat dobnak ki, ez szigorúan tilos, mert a TETA képes önmelegedni és felforr, - akkor légbuborékok képződnek a termék vastagsága, és a kontúrok egyértelműen megsértésre kerülnek. Ha mindent az utasítások szerint hajtanak végre, akkor a TETA -val ellátott epoxigyártmány jobban ellenáll a magas hőmérsékletnek, mint fő versenytársa, és fokozottan ellenáll a deformációnak.

A fenti különbségek a választás során a következők: A TETA az egyetlen lehetőség, ha maximális szilárdságú és magas hőmérséklettel szemben ellenálló termékre van szüksége, és a fagyáspont 10 fokos növelése a folyamat háromszoros felgyorsulását eredményezi, de forrása és akár füstje is fennáll

Ha nincs szükség kiemelkedő tulajdonságokra a termék tartóssága szempontjából, és nem olyan fontos, hogy a munkadarab mennyi ideig keményedik, akkor érdemes a PEPA -t választani

A hajó alakja közvetlenül befolyásolja a folyamat sebességét is.Fentebb említettük, hogy a TETA keményítő hajlamos az önmelegedésre, de valójában ez a tulajdonság a PEPA-ra is jellemző, csak sokkal kisebb léptékben. A finomság abban rejlik, hogy az ilyen melegítéshez a tömeg maximális érintkezése szükséges önmagával.

Nagyjából 100 gramm keverék tökéletesen szabályos golyó formájában, még szobahőmérsékleten és a TETA használatával körülbelül 5-6 óra alatt megszilárdul, külső beavatkozás nélkül, felmelegszik, de ha ugyanazt a térfogatot vékony réteggel kenjük be 10 x 10 négyzetméter felett az önmelegítő nem igazán lesz, és egy napig vagy tovább kell várni a teljes keménységre.

Természetesen az aránynak is szerepe van - minél több keményítő van a masszában, annál intenzívebb lesz a folyamat. Ugyanakkor azok az alkatrészek, amelyekre egyáltalán nem gondolt, részt vehetnek a sűrítésben, és ez például zsír és por az öntőforma falain. Ezek az összetevők elronthatják a termék tervezett formáját, ezért a zsírtalanítást alkohollal vagy acetonnal végzik, de időt kell hagyni a párologtatásra is, mert lágyítók a masszához, és lelassíthatják a folyamatot.

Ha dekorációról vagy más mesterségről beszélünk, akkor az átlátszó epoxi masszán belül idegen töltőanyagok lehetnek, amelyek szintén befolyásolják, hogy a massza milyen hamar kezd sűrűsödni. Észrevették, hogy a legtöbb töltőanyag, beleértve a kémiailag semleges homokot és üvegszálat is, felgyorsítja a kikeményedési folyamatot, vasreszelék és alumíniumpor esetében ez a jelenség különösen hangsúlyos.

Milyen hőmérsékletet bír el az epoxigyanta kikeményedés után?

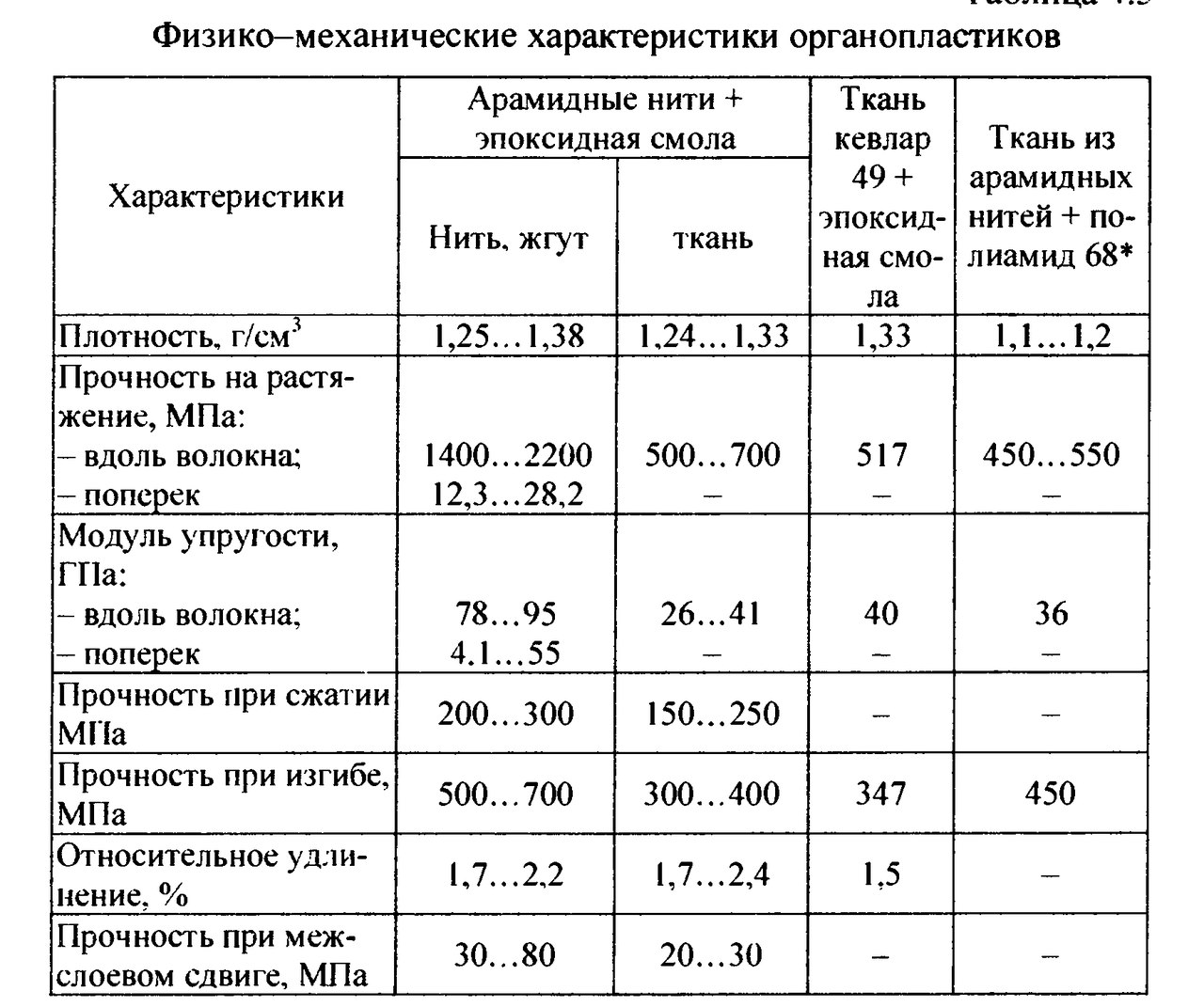

Az epoxigyantáknak, amelyek nélkül nehéz elképzelni a modern high-tech gyártást, gyakran nagyon kemény körülmények között kell dolgozniuk. Ez a fokozott sugárzás és a kémiai reagensek hatása az epoxi termékekre, valamint a legszélesebb hőmérsékleti tartomány, mínusz 30 és 200 ° C között. Ezenkívül ez nem egyszeri extrém csökkenést vagy a megadott határokig történő növekedést jelent, hanem az ilyen hőmérsékletek állandó hatását a kötőanyagra.

Mondanom sem kell, hogy az EDP háztartási ragasztó vagy az ED-20, ED-22 gyanta nem alkalmas ilyen hőmérsékletváltozásokra. Már teljesen kikeményedve először repedezni kezdenek, majd az egyszer használt keményítőtől függően habosodnak anélkül, hogy átjutnának a folyékony fázisba, és elkezdenek kis frakciókra bomlani, megváltoztatva a színt és a szerkezetet.

Ezek szintén kigyulladhatnak, ismét a kiindulási anyagoktól és a polimerizációtól függően, vékony bevonat vagy monolit formájában, amely bizonyos és nagy térfogatot foglal el a térben. A vékony epoxi fólia meggyulladhat és nagy mennyiségű koromot szabadíthat fel, ha nyílt lánggal közvetlenül érintkezik. Az égés azonban csak addig folytatódik, amíg az ilyen érintkezés megmarad, és a hő intenzív utánpótlása meg nem történik. Távolítsa el a lángot az epoxitól, és azonnal kialszik.

Ezért nem érdemes beszélni az epoxi -vegyületek mindennapi életben vagy javítás során történő használatának tűzveszélyéről. Nem égnek jobban, mint más mesterséges anyagok, és sokkal biztonságosabbak, mint ugyanaz a habosított polisztirol vagy polisztirol, emlékezzünk legalább a White Horse szórakozóhelyre, amelynek számos áldozata van az égő mennyezeti csempe termékeiből, foszgén felszabadulásával.

Ezért nincs értelme a fagyasztott epoxigyanta valamiféle olvadási hőmérsékletéről beszélni, az esetek túlnyomó többségében nem olvad, hanem egyszerűen összeomlik, szerkezettelen elszenesedett masszává alakul.

Epoxi száradási ideje

Mielőtt hozzáadja a keményítőt a gyantához, válassza ki az edző és lágyító optimális arányát, miután korábban kis mintákat készített. Ne feledje, hogy a gyanta és a keményítő közötti reakció visszafordíthatatlan. Hiba esetén az anyag megsérül.

A polimerizáció (gélesedés, gélesedés) bizonyos ideig tart. Ahhoz, hogy egy adott tömeg szilárd halmazállapotúvá váljon, reakciónak kell lejátszódnia, a keverék hőmérsékletétől és a terület és a gyanta tömegének arányától függően. Fontolja meg, hogy mennyi idő alatt szárad meg az epoxi szilikonformában. Például 100 gramm PEPA keményítővel elkevert "epoxi" megszilárdulásához 30-60 perc szükséges. Ebben az esetben a hőmérsékletnek + 22 ... + 24ºС -nak kell lennie. + 15 ° C léghőmérséklet mellett ugyanez a folyamat több mint 80 percet vesz igénybe. Ha ugyanazon a hőmérsékleten ( + 22 ... + 24 ° C) az epoxi keveréket 1 m2 felületre teríti, akkor a polimerizációs folyamat legalább 20 percet vesz igénybe.

Ezért kövesse az ajánlást, és keverje össze a gyantát, amennyit csak tud, mielőtt megszilárdul.

Ha nagy mennyiségű anyagot kell előkészítenie, ajánlatos a keverést követően azonnal kisebb részekre osztani. Ellenkező esetben nem lesz ideje kidolgozni a becsült felületet.

Az epoxi száradásának mutatója a kezdeti hőmérséklettől függ, de maga a kötőmechanizmus nem függ tőle.

Megjegyezzük, hogy a keverék folyékony állapotban gyorsabban reagál. A polimerizáció során a gyanta folyékony állapotából viszkózus gélré változik. Fokozatosan keményedik, ragadós. A növekvő keménység (megszilárdulás) során a reakciósebesség lassulni kezd, amit a ragadósodás fokozatos elvesztése kísér.

Mennyi ideig szárad az epoxi keményítővel és üvegszállal? A végső keményedés 24 óra alatt következik be, ha a levegő hőmérséklete + 22 ... + 24 ° C tartományban ingadozik. De ez nem garantálja a 100% -os erőt. Egy nappal később ez a szám csak 65-70%lesz. Ezenkívül növelhető az anyag keménysége ugyanazzal a PEPA-val és hőkezeléssel + 60 ... + 100 ° C hőmérsékleten 1-12 órán keresztül. Ekkor az epoxi a legnagyobb szilárdságot kapja.