Gazdaság és ökológia

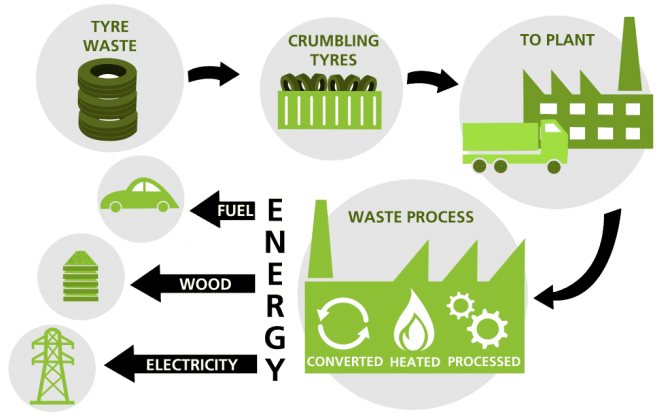

A gumiabroncs -újrahasznosítás gazdasági előnyei vitathatatlanok. Számos országban a gumiabroncsok hőkezelése során felszabaduló éghető gázt használják a helyiségek fűtésére, és a segítségével áramot is termelnek. A műanyagok előállításához folyékony pirolízis termékeket használnak, a zúzott gumi részecskék pedig kiváló alapanyaga az aszfalt -bitumennek.

Ugyanakkor a gumiabroncsok újrahasznosítása segít elkerülni a környezetszennyezést.

Így az elkövetkező években javulnak a gumiabroncsok újrafeldolgozásának módjai, és nő a gumi feldolgozásának mennyisége.

Ez különösen igaz a fejlett országokra, ahol a környezetvédelmi kérdések és az anyagok újrahasznosítása régóta a polgárok és a hatóságok felügyelete alatt áll.

Oroszország eddigi helyzete hasonlít az afrikai országok helyzetére, de a felelős fogyasztás elvei fokozatosan hatolnak be polgáraink fejébe. Néhány évtized múlva mind az autórajongók, mind a vállalkozások képviselői pontosan tudják, mit és hogyan kell csinálni a régi gumiabroncsokkal annak érdekében, hogy a lehető legtöbbet hozhassák ki magukból és a környező természetből.

Feldolgozási megközelítések

Jelenleg két alapvetően eltérő módszert vázoltak fel az elavult gumiabroncsok újrahasznosításával kapcsolatos probléma megoldására:

- elektromechanikus zúzás vágóberendezéssel (rugalmas állapotban vagy hűtéssel), a morzsagumi további feldolgozásával újrahasznosított vagy ipari gumiárukká;

- feldolgozás a gumi kémiai szerkezetének megváltoztatásával gumi pirolízissel vagy termikus roncsolással folyékony bomlástermékek előállításához, hasonlóan a kőolajtermékekhez, korróziógátló masztixok, kenőanyagok stb.

Elektromechanikus csiszolás

A módszer fő hátrányai:

- a technológiai vonalak "nettó" üzemidejének alacsony együtthatója (legfeljebb 60%) és az állásidők, amelyek a berendezések javításával és a vágóelemek cseréjének időköltségével járnak. Az acélzsineg -abroncsok csiszolásakor különösen jelentősek a leállások és a vezetékek üzemen kívül helyezése, amelyek a gumiabroncs -tartomány több mint 90 százalékát teszik ki;

- a vágószerkezet gyors elhasználódása, a berendezések rövid élettartama, alacsony termelékenység, jelentős energiaköltségek, kézzelfogható pénzügyi költségek és ennek eredményeként a gumimorzsa nagyon magas költsége.

Ha a gumiabroncsokat mechanikusan aprítja vágószerszámmal, az energiafogyasztás jelentősen megnő. Eléri - 500-900 kW / h 1 tonna gumiabroncson. Az energiafogyasztás csökkenésével továbbra sem érhető el jelentős megtakarítás a leállási idő és a vágószerszámok helyreállítására és a technológiai berendezések karbantartására fordított magas költségek miatt.

Változás az anyag kémiai szerkezetében

A gumiabroncsok ilyen feldolgozása során a gumi gumialkatrésze nem marad meg. Előállított termékek bomlási gumi és azok. a szén értéke alacsonyabb, mint a gumiabroncs -újrahasznosított termékeké, amelyek visszatartják a gumit és visszaküldik a gyártási területre.

E két lehetőség domináns hátránya a végtermék magas költsége, és ennek következtében nem kielégítő jövedelmezőség és alacsony termelési hatékonyság.

Olvassa el még: Adalék acélhoz és öntöttvashoz a tartósság érdekében

Alternatív módok

Vannak alternatív módszerek az abroncsok újrahasznosítására, amelyek nem terjedtek el széles körben, de mindazonáltal használhatók és a kívánt eredményt is elérhetik:

- köszörülés "ózonkés" segítségével, amelyben az elhasználódott autógumi speciális kamrába kerül, ahol ózonnak van kitéve, majd szerszám segítségével mechanikusan összetörik. Az ebben az esetben kapott termék megtartja az eredeti gumi tulajdonságait, ezért ezt a módszert nem széles körben használják a gyártásban. Ezenkívül ez a módszer nem tekinthető környezetbarátnak, mivel jelentős koncentrációjú ózont használ, amely hatékony rákkeltő anyag;

- baro-destruktív zúzási módszer, amikor a gumiabroncsokat először meglehetősen nagy darabokra vágják, majd egy lyukasztó segítségével mátrixban összenyomják, így az anyag folyékony állapotba kerül, és elválasztják a gumit a fémzsinegtől. A végtermék nem őrzi meg a gumi eredeti tulajdonságait, ezért nem használják széles körben. A módszer nagy energiafogyasztással jár;

- széteső gumiabroncsok forgó diszpergáló segítségével, amely szerint az előkészített zúzott gumiabroncs 0,15-0,2 cm méretű töredékeit csavarral a hüvelyben összenyomják, és 1-1,5 mm-es résen átengedik, és ezáltal fejlettségi foka a külső oldalak kapunk kapott frakciókat. Ez a módszer magában foglalja a nagy energiafogyasztást és a gumiabroncsok elődarabolását.

A rotor diszpergáló hüvelyek, amelyek nagyon drágák, fő elemeik, hamar elhasználódnak, és ez a diszpergátor gyors kilépéséhez vezet a működési állapotból, és ennek következtében a termék magas termelési költségéhez.

Számos, még kevésbé népszerű módszer létezik a használt gumiabroncsok zúzására, amelyek magas energiaköltségeket és alacsony termelékenységet, megelőző karbantartási költségeket és magas termékköltségeket jelentenek.

Barkácsberendezés - DRIVE2

Szép napszak Mindenki, úgy döntöttem, hogy írok arról, hogyan készítettünk apámmal berendezéseket a használt gumiabroncsok huzalának kivonására. Mivel a Drive -on csak 3 nappal a regisztráció után, most nem minden fotó van nálunk (órára) 4 nap múlva az óra véget ér, más képeket töltök fel műanyag feldolgozásra szolgáló berendezésekre.

1) egy fotó egy drótról egy leszállógyűrűről, 2) egy hónap alatt a város körül összeszerelt gumik. 3) az utolsó rész, marad a csavarozás a panellel az indítóval. (Csak összeszerelve)

normál szivattyú NSh és elosztó R-80, olajtartály (40 literes gázpalack), palackok mezőgazdasági gépekből.

a huzal kihúzása közben észrevettem, hogy a huzal a Belshin és a KAMashin OMSK kerekeiből A gumiabroncs ovális, és gyakran eltörik anélkül, hogy elhagyná a drótot.

Zúzógép gumiabroncsokhoz, 4 tengely minden tengelyhez, R-250 sebességváltóval és 7,5 kW-os motorral. 1489 fordulat / perc

itt láthatja a zúzó munkáját.

itt láthatja a zsinóreltávolító munkáját

Elnézést kérek a rossz minőségű felvételért (a kameraélmény hiánya befolyásolja)))

Teljes méretben

Teljes méretben

Teljes méretben

Mennyit fizetnek a morzsáért?

Egy tonna nyersanyagért átlagosan 150 000,00 rubelt kaphat. A fent leírt vállalkozás folyamatos feldolgozási eljárással havonta több mint 100 tonna morzsát tud előállítani, és 1.500.000.00 rubelt kap az eladott nyersanyagokért.

A feldolgozás során textil (20 tonna) és fém (30 tonna) zsinórt is beszereznek. Eladáskor 40 000,00 rubelt és 90 000,00 rubelt kaphat. Kiderül 1 630 000,00 rubel.

Egy vállalkozás jövedelmezőségének megállapításához le kell vonni a kapott számból az adókat, a társadalombiztosítási járulékokat, a béreket, a szállítási költségeket, az áramot stb.

Üzleti terv morzsagumi előállításához számításokkal

Használt, régi, hibás autógumikat használtak a morzsagumi gyártásához. Nyilvánvaló okokból nem is szabad beszélni a nyersanyagok kereséséről és azok áráról. A régi gumik nagy mennyiségben megtalálhatók. Minimális fizetésért megvásárolhatja őket, és néha fizethet a vállalathoz történő szállításért.

A morzsagumi gyártása, mint már említettük, meglehetősen megfizethető a kisvállalkozások számára. A 17 000 dolláros gyártósor gyorsan újrahasznosíthatja a gumiabroncsok széles választékát: autó-, busz- és egyéb abroncsokat.

Jelenleg két fő módszer létezik a morzsagumi előállítására:

- Mechanikus zúzás.

- Lökéshullám zúzás.

A gumi lökéshullámú morzsolódása viszonylag fiatal módszer a gumiabroncsok újrafeldolgozására. A legnépszerűbb a mechanikus zúzás.

A morzsagumi lökéshullámmal történő előállítása különleges megközelítést igényel. Különösen olyan berendezésekre van szükség, amelyekben a termékeket elhelyezni fogják, például hűtőszekrényekre, amelyek meglehetősen drágák. Észrevehető az előnyös lehetőség arra, hogy kisebb gyártási területeken lökéshullám -módszerrel gumiabroncsokból gumimorzsát előállító berendezéseket szereljenek fel. A havi bérleti díjból spórolhat. Ugyanakkor az elektromos energia költsége kisebb lesz, mint egy analóg telepítés esetén. Mindazonáltal az ilyen berendezések teljes mértékben indokoltak nagy és közepes termelési volumen esetén, mivel nagyon drágák.

A morzsagumi előállítása kis termelési mennyiséggel és viszonylag alacsony költséggel kezdődhet. Elég 40 négyzetméter termelési terület, 3 m -es belmagassággal. Közvetlen morzsagumi gyártósort telepítenek, 380 voltos tápegységet csatlakoztatnak, és 2 dolgozót, akik a félautomata berendezések működését irányítják.

A legjobb megoldás a vállalkozás megtérülési pontjának elérése során egy egész héten át tartó folyamatos munka. Ehhez három műszakot kell megszervezni. Ennek eredményeként a személyzet nyolc főből áll. Ezenkívül gondoskodnia kell a nyersanyagok és a késztermékek tárolási helyéről. Ebben az esetben a gumiabroncsok tárolási helyének négyszer, vagy akár ötször többnek kell lennie. Ebben a tekintetben a nyersanyagok (gumiabroncsok) helyisége akár 100 m2 -t is igényelhet, és a kész gumi morzsa tárolását - 20 m2.

Ennek alapján az óránként 100 kilogramm termék ára változik és változik. Ebben az üzleti tervben meghatározzuk a hónap fix költségeit:

Jó ötlet, hogy a vásárlók pénzért újrahasznosíthassák a gumikat. Ha saját gyűjtőponttal rendelkezik, nemcsak a nyersanyagok szállításának szállítási költségeit csökkenti, hanem azonnal előzetes többletbevételt is kap, amelyet az alábbiakban ismertetünk.

Ha egy gyártósor megszakítás nélkül dolgozva óránként 100 kilogrammot termel, akkor egy hónap alatt a késztermékek mennyisége 24 tonna gumi morzsát készít (100 kg * 8 óra * 30 nap = 24 000).

Figyelembe véve a morzsagumi átlagos kiskereskedelmi költségét kilogrammonként 0,28 dollár, havi bruttó 6720 dollár (0,28 * 24 000) bevételt kapunk. Érdemes megjegyezni azt is, hogy a gyártás során a fém hulladék marad (huzal a gumiabroncs -pályákon)

Térfogata körülbelül 7%

Érdemes megjegyezni azt is, hogy a fém a gyártás során a hulladékban marad (huzal a gumiabroncs -pályákon). Térfogata körülbelül 7%.

Érdekes tény! A Goodyear Tire and Rubber szerint az átlagos gumiabroncs súlya körülbelül 22 font (legfeljebb 10 kg). Ugyanakkor 0,68 kg acélzsinórt tartalmaz (megerősítő szerkezetként szolgál a gumiabroncsok gumi szerkezetéhez).

Ez egyrészt termelési hulladék, és pozitívumként jelentős többlet nyereség: 0,7 kg fémhuzal és gumiabroncs acélzsinór. És ez a 0,7 * 10 gumiabroncs / óra * 8 óra * 30 nap = 1680 kg fém 24 tonna gumiabroncsból - havonta!

A fémhulladék átlagos ára körülbelül 200 dollár tonnánként. Ennek eredményeként további 336 dolláros nyereséget kapunk a zsinórból származó fémhuzal értékesítéséből. Érdemes elgondolkodni azon, hogyan szervezze meg pénzért az autógumik újrahasznosításra történő elfogadását.

Ez a juttatási összeg néha gazdaságilag indokoltabb jövedelem, amelyet e tevékenység végrehajtása során kapnak.

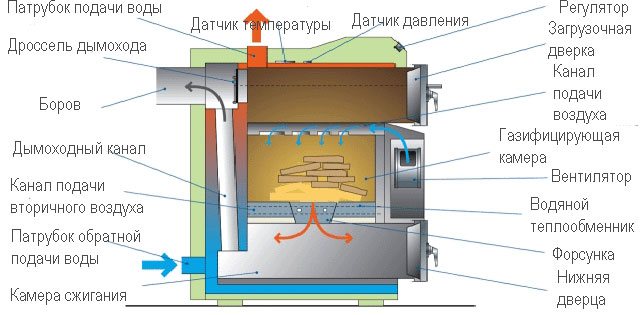

A kemence működése

A gumitermékek és gumiabroncsok feldolgozására szolgáló ipari pirolízisüzem működési módja több fő gyártási szakaszt foglal magában:

- Az anyag előkészítése a további bontáshoz retortában.

- A pirolízis során kapott nyersanyagot a pirolízisgáz hűtésére és részleges kondenzálására szolgáló berendezésbe táplálják.

- Amikor a kondenzációs csővezetéken áthalad, a végső szétválás folyékony és gáznemű komponensekre történik.

- Amikor a maradék gázt megszárítják, azt a kemencében történő további égetés céljából betáplálják.

A nagy feldolgozóüzemek további katalizátorüzemeket használnak a gumi bomlási folyamatában.

Hazánkban a gumi technológiai feldolgozásának módszerét még nem használják széles körben, azonban a hazai gyártású berendezések méltó mintái kerülnek forgalomba.

Az autóipar gyors fejlődése és az autók rendelkezésre állása azt eredményezi, hogy évről évre nő az életüket szolgáló gumiabroncsok száma. A gumiabroncsok felhalmozódása negatív hatással van a környezetre, mivel ez a fajta hulladék gyakorlatilag nem bomlik le természetes módon a természetben, ezért nem lehet egyszerűen eltemetni speciális hulladéklerakókban. Az ember okozta katasztrófa elkerülése érdekében szükségtelen gumiabroncsokat kell ártalmatlanítani.

A szükségtelen gumiabroncsok ártalmatlanításának több módja is létezik, de a legígéretesebb és környezetvédelmi szempontból legmegfelelőbb módszer a pirolízis, amelyet speciális berendezésekben (pirolízis kemencékben) hajtanak végre.

Pirolízis kemence sematikus diagramja alapvető elemekkel

Egyéb gumicsiszolási módszerek

Vannak más módszerek is a régi gumiabroncsok aprítására, de különböző okok miatt sokukat nem használták széles körben. A leghíresebb feldolgozási módszerek:

- forgó diszpergátor használatával;

- ózon kés módszer;

- baro-destruktív módszer;

- lökéshullámos köszörülés (robbanás-kör).

A forgó diszpergátor esetében a gumiabroncsot apró darabokra törik. A gumit ezután a hüvelyben összenyomják, és körülbelül 1 mm átmérőjű lyukon vezetik át. Az eredmény egy finom gumipor, fejlett felülettel, amely képes hatékonyan reagálni a keverékek más összetevőivel. Az ilyen port szorbensek, új gumiabroncsok, tetőfedő anyagokhoz stb.

A gumiabroncsok ózonkés módszerrel történő feldolgozása magában foglalja az ózon hatását az elhasználódott gumira egy speciális kamrában, majd az azt követő mechanikus csiszolást. Az ózon hozzájárul a gumi szerkezet megsemmisítéséhez, megkönnyítve a gumiabroncs további csiszolását mechanikai módszerekkel. Ennek eredményeként a tiszta gumiból készült morzsát és a fémet a régi gumiabroncsból nyerik, miközben nincs szükség elválasztásra, mivel a fém és a gumi ózonnak kitéve elválnak egymástól.

A baro-destruktív módszer feldolgozásakor a gumiabroncsokat először vágják és összetörik, majd egy speciális kamrában, nagy nyomás és hőmérséklet hatására a gumi folyékonyvá válik, elválasztva azt a fémzsinegtől. Az eredmény egy finom gumi morzsa, amelynek szemcsemérete körülbelül 0,8 cm.

Másodlagos használat

Az újrahasznosítás gazdasági szempontból is előnyös.Különféle értékes újrahasznosítható anyagok nyerhetők az autógumikból, valamint hatalmas mennyiségű késztermék is előállítható. Az új autógumikat és gumicsizmákat nagyon finom (kb. 0,2 mm) frakciójú porgumi hulladékából állítják elő; ez a másodlagos erőforrás népszerű Oroszországban és a FÁK országaiban.

A nagyobb frakciók hulladékaiból származó port kompozit tetőfedő anyagok, gumi-bitumen masztix, vízszigetelő anyagok és gumi bevonatok gyártásához használják. A fémhulladékot a fémzsinórból nyerik, amelyet orosz vállalkozók is használnak. Emellett a textíliákat és a gumit gumiabroncsokból nyerik.

Újrahasznosítás otthon

Különösen aktív és haladó embereknek van lehetőségük a gumi saját kezűleg történő újrahasznosítására. Mi kell ehhez? Elhasznált kamerák, gumik, gumik és egy kis találékonyság. A gumiabroncsok újrahasznosítása morzsákká otthon meglehetősen bonyolult vállalkozás. Tulajdonságaikat tekintve a régi gumiabroncsokból készült csövek alkalmasabbak. Lágyabbak és könnyebben alkalmazkodnak a külső hatásokhoz.

Az egyik esetben a gumit körülbelül -75 ° C -ra kell lehűteni. Egyetértek, nem mindenkinek van ilyen lehetősége. Ezért a hagyományos forgatókönyvet fogjuk használni:

- Vegyünk kamerákat

- Távolítson el minden felesleges elemet belőlük

- Vágja őket vékony csíkokra

- Aprítsa fel ezeket a csíkokat

A gumi daráló ebben az esetben egy fejsze vagy olló.

Mechanikus feldolgozási módszer

A legprofibb módszer. A technológiai vonal a telepített munkaeszközök sorozata, amelyek leküzdése után az anyag késztermékké válik.

A morzsává történő feldolgozás három szakaszon megy keresztül:

- A gumiabroncsok előzetes előkészítése. Kezdetben megmossák és megtisztítják a szennyeződésektől, majd szállítószalaggal szállítják őket az elsődleges zúzóegységbe, ahol késes törőgépekkel őrlik durva darabokra (30-50 mm).

- A technológiai folyamat második szakaszában az elsődlegesen feldolgozott nyersanyagot szalagos szállítószalaggal a kalapácsmalomba táplálják, ahol újra aprítják (10-20 mm). A feldolgozás ezen szakaszában választják el a gumitól a fém- és textilzsinórokat, valamint a gyöngyhuzalokat. A textíliákat egy speciális textil eltávolító rendszer választja el, a fémet pedig mágneses elválasztó. Az összegyűjtött fémhulladékot ezután brikettálják.

- Az utolsó szakaszban a morzsa feldolgozása már folyamatban van. A gumiabroncsok morzsává történő feldolgozására szolgáló berendezésként extrudert használnak - egy aprítógépet, amelyben a gumi masszát finom porrá őrlik. A gumiabroncs -feldolgozás ezen szakaszában gravitációs szeparátorral további tisztítást végeznek a textíliákból és a fémből. Ezt követően a zúzott gumi morzsát frakciókra osztják, és 20 kg -os polietilén zsákokba vagy nagy zsákokba (lágy tartályokba) csomagolják, amelyek teherbírása legfeljebb 1000 kg.

Manapság elegendő számú gyártó gyártja ezt a berendezést az orosz piacon.

Kémiai feldolgozási módszer

A kémiai folyamat során az autógumikat pirolizálják. Ezzel a feldolgozási módszerrel történik a gumi termikus bomlása alkotóelemeivé. A gumiabroncsokat homogén masszává zúzzák, és a sütőbe küldik, ahol 500-800 ° C hőmérsékleten bomlanak. Ez az eljárás 10-20 percet vesz igénybe. A gumi termikus bomlása során körülbelül 50% hidrogén és 26% metán keletkezik, valamint szilárd pirolízis termékek, amelyeket azután az oroszországi szennyvíztisztító telepek szennyvízkezelésében használnak fel.

Létezik egy hatékony, de drága fizikokémiai módszer is, amellyel a gumiabroncsokat morzsagumivá dolgozzák fel - az autógumik kriogén aprítása. A gumi aprítását speciális hűtőkamrában végzik rendkívül alacsony hőmérsékleten (-120 ° C -ig).Hűtőközeget (folyékony nitrogént) adagolnak ebbe a kamrába, ultra alacsony hőmérsékletre hűtve. Erős hűtési körülmények között a gumi üveges állapotot szerez. A gumi összezúzódik, ha speciális kalapáccsal ütik. Az aprítás után a textíliákat és a fémet eltávolítják a morzsából.

Gumiabroncs aprító gépek

A használt gumiabroncsok morzsává történő feldolgozására háromféle gép létezik-egytengelyes és kéttengelyes aprítógépek, valamint gumiabroncs-aprítók. Az első két típusú gép univerzális, egyszerű zúzást végez, ezért alkalmasabbak a homogén alapanyagok feldolgozására.

Az abroncscsiszolók fejlettebb berendezések, amelyek lehetővé teszik a régi gumiabroncsok újrahasznosítását, hogy kiváló minőségű, finomszemcsés gumi morzsát kapjanak.

Egytengelyes aprítógépek

Az egytengelyes aprítógépek a hulladék abroncsok újrahasznosítására szolgáló berendezések egyik típusa. Különféle anyagokból származó hulladékok feldolgozására tervezték:

- radír;

- műanyag;

- karton;

- fa stb.

Az egytengelyű aprítógépekben az aprítást úgy végezzük, hogy a nyersanyagokat nyomás alatt egy késsel forgó tengelyre tápláljuk. A vágott gumiabroncsok egyes részei a rakodókamrába kerülnek. Ezután egy hidraulikus prés hatására ezt az alapanyagot egy lassan forgó tengelyhez nyomják, sok késsel. A vágott gumi részecskék nyomás alatt áthaladnak a tengely alatt található szita hálóján, és a késztermék tartályába öntik. A prés megfordul, majd új adag gumi darabot nyom a forgó késekhez.

A gumiszemcsék mérete a gumiabroncsok egytengelyes törőgépeken történő feldolgozása után 10-200 mm.

A hazai Alfa-SPK (Novokuznetsk) gyártó aprítói népszerűek az orosz piacon. Ennek a cégnek az ATR / S márkájú egytengelyes aprítói óránként 0,5 t és 4 t közötti kapacitással rendelkeznek. Költségük 120 000-2 800 000 rubel között mozog.

Kéttengelyes gépek

Egy másik típusú berendezés a hulladék gumiabroncsok morzsává történő feldolgozására az ikertengelyes aprítógépek. Ezek a gépek használhatók nagyméretű gumi, műanyag, fahulladékok zúzására. Kialakításukban két tengely van rögzített késsel, amelyek egymás felé forognak.

A gumi darabokat a késekhez táplálják, megragadják őket, a tengelyek közé húzzák és aprítják. A zúzott részecskék egy forgó szitadobba esnek. A finom frakciót szitálják, és a maradék nyersanyagokat ismét vágásra táplálják.

Az ikertengelyes gépek lehetővé teszik durva és finom frakciókból származó alapanyagok beszerzését. Minél kisebb a töredék, annál tovább tart a feldolgozás. Az abroncstörő tartalmazhat egy szállítószalagot mágneses fémfogóval a vaszárványok elválasztására. Az egytengelyű aprítógépekhez hasonlóan az iker-tengelyes aprítógépek sem tisztítják meg teljesen a nyersanyagot a fém- és textilzárványoktól. De megvan az az előnyük, hogy képesek őrölni a terjedelmes alapanyagokat.

Az ikertengelyes gépek lehetővé teszik durva és finom frakciókból származó alapanyagok beszerzését. Minél kisebb a töredék, annál tovább tart a feldolgozás. Az abroncstörő tartalmazhat egy szállítószalagot mágneses fémfogóval a vaszárványok elválasztására. Az egytengelyű aprítógépekhez hasonlóan az iker-tengelyes aprítógépek sem tisztítják meg teljesen a nyersanyagot a fém- és textilzárványoktól. De megvan az az előnyük, hogy képesek őrölni a terjedelmes alapanyagokat.

Az ATR / S 2000 iker-tengelyes törőgépek az Alfa-SPK Novokuznetsk gyártójától akár 2 tonna / óra kapacitással rendelkeznek, az ár-2,8 millió rubeltől. Ezenkívül a NETMUS 700–25 000 kg / h kapacitású ikertengelyes törőgépeket is gyárt.

Gumicsiszoló üzemek

Az univerzális egytengelyes és ikertengelyű aprítógépekkel ellentétben a gumiabroncs-aprító berendezéseknek különleges céljaik vannak-ezek a használt gumiabroncsok morzsává történő feldolgozására szolgáló üzemek.

- A gumiabroncs rögzítő dobban van rögzítve.

- A dob forgás üzemmódban be van kapcsolva.

- Az ellentétes irányban forgó vágószár közeledik a gumiabroncs felületéhez, és elkezdi rétegesen feldolgozni, apró darabokra törve a gumit.

- A zsinórréteg elérésekor a bit mozgása blokkolva van. Így a fém alkatrész sértetlen marad, és a kapott termék mentes a fémes szennyeződésektől.

Az abroncscsiszolók konfigurálhatók különböző méretű gumiabroncsok feldolgozására.Lehetővé teszik a finom gumi morzsák tisztítását szennyeződésektől, és képesek kicserélni a drága és nagy méretű vezetékeket a használt autógumik feldolgozására. Bár átlagosan teljesítményben alacsonyabbak náluk.

Feldolgozási technológia

A régi gumiabroncsok újrafeldolgozására többféle módszer létezik:

- zúzás, hogy morzsát kapjunk;

- égő;

- fűtőolaj kinyerése a pirolízis során;

- felépülés.

A feldolgozás ígéretes és környezetbarát iránya a gumi morzsolódása. Ennek eredményeképpen másodlagos nyersanyag áll rendelkezésre új gumik, cipők, vasúti sínek létrehozásához.

Javasoljuk, hogy olvassa el: A sarkvidéki sivatagok természetes övezetének védelmével kapcsolatos problémák

A gumiabroncsok égetése a hőenergia megszerzése érdekében

Egy tonna gumiabroncs elégetése egy tonna szénnek megfelelő hőenergiát termel. De vannak korlátozások az ilyen intézkedések tömeges végrehajtására:

- A szokásos erőművekben, amelyek nem rendelkeznek speciális berendezésekkel, lehetetlen égetni.

- Égéskor mérgező vegyület jelenik meg - kén -dioxid. Ezért a vállalatoknak rendelkezniük kell elszívott levegőtisztító rendszerekkel. Ellenkező esetben a savas eső károsítja a közeli termőföldeket.

- Ha a hőmérséklet nem megfelelő, akkor a polikloridok hulladékában veszélyes dioxinok képződnek.

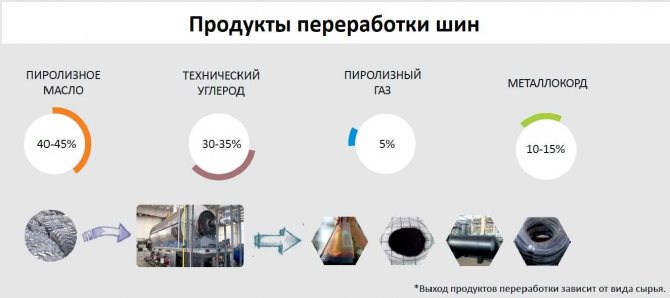

Az abroncsok akár 400 fokos melegítésének eredménye oxigén nélkül:

- pirolízis gáz;

- folyékony szénhidrogén frakció;

- korom;

- fémzsinór hulladék.

A gumiabroncs -pirolízis termékek százalékos aránya Ha a gumiabroncsok és gumiáruk ártalmatlanítását égetéssel végzik, számos további probléma merül fel. A környezet szennyezett, az emberek veszélyes mérgező vegyületektől szenvednek a levegőben. Az égéstechnológiát csak erős tisztítóberendezések jelenlétében érdemes használni.

Gumiabroncs -pirolízis

A gumiabroncsok pirolízise fűtőolaj előállításához drága és környezetre veszélyes ártalmatlanítási módszer. A hőmérséklet hatására mérgező vegyületek kerülnek a környező légkörbe, amelyek negatívan befolyásolják az embereket, állatokat és növényeket.

Ezenkívül meg kell érteni, hogy a pirolízishez speciális berendezésekre van szükség, beleértve a kezelő létesítményeket is. A pirolízis drága, és hosszú ideig tart, amíg megtérül.

Gumiabroncsok őrlése morzsagumi előállításához

Amikor a gumiabroncsokat morzsákká dolgozzák fel, másodlagos nyersanyagok jelennek meg, amelyeket széles körben használnak az élet minden területén. A gumicsizma és a tetőfedő anyag morzsagumiból készül. Fontos szempont a környezetre gyakorolt minimális károsító hatás.

A köszörülés a következő lépéseket tartalmazza:

- A gyárba érkező gumik válogatása. Olyan elemek eltávolítása, amelyek károsíthatják az aprítógépet.

- Előzetes előkészítés. Ipari kés segítségével a gumit 20,0x20,0 cm méretű darabokra törik össze.

- Fémfrakciók kinyerése mágneses eszközzel.

- Finom csiszolás, átütéses törőgépen és leválasztón.

- Vibráló szitán átszűrve, frakciókra válogatva.

- Csomagolás és raktározás.

Felépülés

Új irány a gumiabroncsok újrahasznosításában, hozzájárulva az olajköltségek hatszoros csökkenéséhez. Ezért a módszer rendkívül racionálisnak és jövedelmezőnek minősül.