Polikarbonát rögzítése az üvegházhoz

Az ilyen szerkezetekben gyakran használnak íves szerkezeteket, fa és fém. Ebben az esetben polikarbonát lemezeket kell rögzíteni szorítóval, hogy azonnal megkapják a szükséges hajlítást.

Az esztrich módszer nagyon hasznos a panelek ideiglenes vagy tartós rögzítéséhez.

Amint az ábrán látható, a nyakkendőpánt két töredékből áll - egy rövidből és egy hosszúból. A hosszú darab végét az üvegház alapjához vagy lapos falához rögzítik, majd a rövid darabot a hosszú darabhoz rögzítik. A szalagot átviszik a már lefektetett lapokra, és elsősorban a panelt vonzza az íves szerkezethez. A rövid szakasz a helyére van rögzítve. Továbbá a rövid és hosszú töredékek fokozatosan összehúzódnak, ezáltal szorosan illeszkednek a polikarbonáthoz az ív íve mentén. Ezt követően a horganyzott szalagot 40 ... 60 cm-es lépcsővel rögzítik a fém / fa kerethez közönséges önmetsző csavarokkal vagy önmetsző csavarokkal, termikus alátétekkel. Tudjon meg többet a szerkesztési folyamatról egy rövid videóban.

Ez a módszer használható főként - ebben az esetben a lapok átfedésben vannak, és a szerkezet élettartama általában 2 ... 5 év. A hevedereket ideiglenes rögzítőelemekként is használhatja, amelyek segítenek a bonyolult ívelt szerkezetek telepítésében. Ha a nyakkendőszalagot ideiglenes eszközként használják, akkor ajánlatos az egyes paneleket egy profillal, levehető vagy egy darabból összekapcsolni.

A képen az egy darabból álló polimerprofil használatával történő telepítés látható.

Különbségek a monolitikus és a celluláris polikarbonát között

Annak ellenére, hogy a polimer kémiai formája azonos, a monolit és méhsejt panelek előállítási formája jelentősen eltér.

A monolitikus polikarbonát tömör műanyag lemez, amely ellenáll a külső hatásoknak. A 2 mm rétegvastagság miatt az anyag meglehetősen erős, nem igényli a mechanikai igénybevételt. Elég rugalmas, nem törékeny, könnyen fúrható és vágható.

A celluláris polikarbonátot, amelyet néha strukturáltnak is neveznek, méhsejt panelekként gyártják. A külső rétegek és a belső „válaszfalak” biztosítják a lemez megfelelő merevségét, de a réteg vastagsága meglehetősen kicsi - általában 1 mm -ig. Ennek megfelelően a paneltöredékek bizonyos törékenységgel rendelkeznek, azokat óvatosan kell fúrni és vágni.

Így a monolit polikarbonát telepítésekor nincsenek különösebb nehézségek - működés közben gyakorlatilag nem különbözik a többi műanyagtól.

A celluláris polikarbonát azonban óvatosságot és számos szabályt igényel. Ennek megfelelően, hacsak másként nem jelezzük, az alábbi információk elsősorban a strukturált panelekre vonatkoznak.

A cellás polikarbonát rögzítésének jellemzői

A polikarbonát telepítése előtt meg kell határoznia a lapok melyik oldalát védőfóliát alkalmaznak... Ezt a lapokra ragasztott gyári fólia határozza meg. A védőréteggel ellátott oldalon általában feliratokat és logókat helyeznek rá. Ha nincsenek minták, akkor a védőréteget tartalmazó oldalt a film színe azonosítja. A védett oldalt kék fóliával kell beilleszteni, a lapokat ezzel az oldallal kifelé kell rögzíteni.

A szerelés előtt a lapok végeit speciális szalaggal lezárják, amely szilárd és perforált. A széleket, amelyek az épület felső részében lesznek elhelyezve, tömör végszalaggal kell lezárni, az alsó végeket pedig perforált szalaggal kell lezárni, hogy a víz, amely valamilyen módon a polikarbonát belsejébe kerül, kifolyhasson.

A polikarbonát rögzítése a szegélyekhez hagyományos tetőfedő csavarokkal történik, tömítő alátétek segítségével. A legkényelmesebb 5 mm átmérőjű önmetsző csavarokat használni, a lyukak középpontját 36 mm távolságra helyezni a széltől. Az önmetsző csavarokat egymástól 400-500 mm távolságra kell felszerelni 8-10 mm-es panelvastagsággal és 600-800 mm-es 16 mm-es vagy annál nagyobb vastagsággal.

A panelekben előre lyukakat fúrnak, amelyek átmérőjének 2,5-3 mm-rel nagyobbnak kell lennie, mint az önmetsző csavarok átmérője, annak érdekében, hogy figyelembe lehessen venni a polikarbonát tágulásának lehetőségét, ha napfényben melegítik. A lyukak mindig a belső cella közepén készülnek, ügyelve arra, hogy ne sértsék meg a merevítők integritását. Azokban a szerkezetekben, ahol 4 m -nél hosszabb lemezeket használnak, a rögzítőcsavarok lyukait meg kell hosszabbítani, hogy kompenzálják a lemezek kis elmozdulásait a szerkezet működése során.

Amikor ezzel az anyaggal dolgozik, mindig emlékezzen a nagy hőtágulási együtthatójára, ügyeljen arra, hogy réseket tegyen az ízületekben, lyukakban, valamint a lapok és a tartószerkezeti elemek között. A szükséges tömítettség biztosítása érdekében speciális alkatrészeket - termikus alátéteket és tömítéseket - kell használnia.

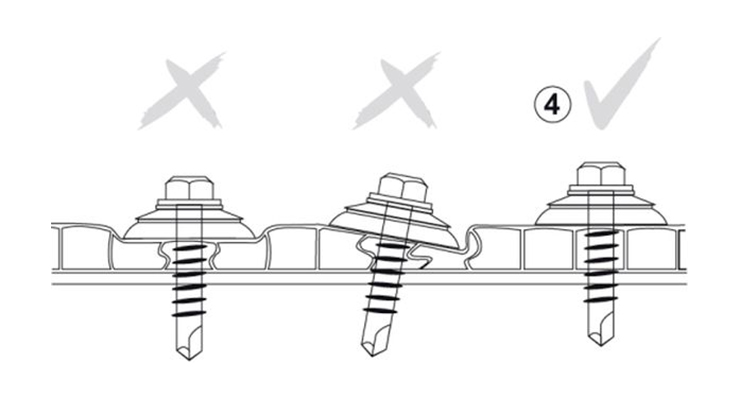

A rögzítőelemek csavarozásakor ügyelni kell arra, hogy a lemezeket ne nyomja túl erősen a szerkezet alapjához: a paneleket a rögzítési helyeken nem szabad átnyomni.

A panelek közötti illesztésekhez speciális összekötő profilokat használnak hornyokkal az összeillesztendő lemezekhez. Fémből (alumíniumból) és polikarbonátból készülnek. Alumínium csatlakozóprofilok használatakor használjon speciális tömítést szalagok az ízületek tömítettségének biztosítására.

Rögzítők

A rögzítőelemek megválasztása befolyásolja a szerkezet sebességét, kényelmét, minőségét és tartósságát.

Ügyeljen a következő paraméterekre:

- egy önmetsző csavar jellemzői (a rögzítőelemeket az építési anyagtól függően választják ki - fém vagy fa);

- a gyártó anyaga és az alátét paraméterei.

Az önmetsző csavarok alátétekkel együtt vagy külön is megvásárolhatók. Ha polikarbonát üvegezésre van szükség egy fa szerkezethez, akkor rögzítőelemként a fa önmetsző csavarjait kell kiválasztani. Javasoljuk, hogy a cellás polikarbonátot fémvázhoz rögzítse horganyzott vagy rozsdamentes acél fúrócsavarral ellátott öncsavarokkal.

Különféle rögzítőelemek

Különféle rögzítőelemek

Hőmosók polikarbonátból

Az alátétek ugyanabból az anyagból készülnek, különösen a polikarbonát lemezek rögzítésére, ami lehetővé teszi, hogy a színhez tökéletesen illeszkedő opciót válasszon - az ilyen kötőelemek esztétikusak és nem feltűnőek.

A hőmosó a következő elemekből áll:

- domború felső rész széles lábbal és lyukkal egy önmetsző csavarhoz;

- rugalmas polimer tömítés (gyűrű);

- csavaros lyukú dugó.

A hőmosó lábának magasságát a panel vastagsága alapján kell kiválasztani. A láb korlátozza a nyomást, ami miatt a lap szorosan, de összenyomódás nélkül van rögzítve. Ennek köszönhetően az üvegezés még napfény hatására is sík marad.

Hőmosó -rögzítő szabályok

Hőmosó -rögzítő szabályok

A láb vastagsága befolyásolja a fúró kiválasztását, amellyel a rögzítőelemek lyukat készítik. A furat átmérőjének 3 mm -rel nagyobbnak kell lennie, mint a láb átmérője, hogy a lemez elemek deformációja ne forduljon elő hőtágulás során.

A polikarbonát termikus alátétek a legpraktikusabb és legvonzóbb megoldás a dekoratív formatervezéshez. Feltéve, ha helyesen vannak felszerelve, szorosan lezárják a rögzítő lyukat, és biztonságosan rögzítik a lemezanyagot a kerethez. A polikarbonát alátétek élettartama körülbelül 20 év.

Hőmosók polipropilénből

A polipropilén hőmosó egy polimer kupak is, amely lyukkal rendelkezik egy önmetsző csavarhoz, és egy dugó, amely szorosan nyomja az O-gyűrűt a lemezborítás felületéhez. Ez a termék különbözik a polikarbonát mosótól.:

- kevésbé rugalmas tömítés habosított műanyagból;

- korongláb hiánya;

- az ultraibolya sugárzás ellen védő bevonat hiánya;

- átlátszatlanság és viszonylag kicsi színskála.

Mivel az alátétnek nincs lába, gondosan rögzítse a rögzítőelemeket, hogy ne húzza túl... A polipropilén alátétek néhány éven belül elhalványulnak a napon, elveszítik színüket és romlani kezdenek. A kis színválaszték és az anyaggal való pontos egyezés hiánya korlátozza a kötőelemek használatát - alkalmas rejtett helyekre és beltéri szerkezetekhez, vékony polikarbonátból készült üvegházak és üvegházak telepítéséhez, 3-4 évig. művelet.

A polipropilén alátétek előnye megfizethető költségnek nevezhető - olcsóbbak, mint a polikarbonát. Ez a nézet 6 mm -es rögzítőelemekre vonatkozik. Ennek megfelelően a lemezek lyukait 9 mm -es fúróval kell elkészíteni, hogy a telepítés során megmaradjon a hézag.

Más típusú alátétek

Ha nincsenek különleges követelmények a tervezés esztétikájára vonatkozóan, akkor a polikarbonát lemezeket rögzítheti a kerethez szokásos lapos széles alátétek segítségével. Ugyanakkor a beltéri szerkezetek esetében elegendő egy vékony gumi tömítés használata; a kültéri szerkezetekhez vastag rugalmas tömítés szükséges, hogy megakadályozza a nedvesség bejutását a polikarbonát rögzítő lyukába.

Homorú alátétek rozsdamentes acélból vagy horganyzott acélból, esernyőpárnával expandált polimerből vagy vastag EMDP gumiból. Az ilyen rögzítők lehetővé teszik a polikarbonát bevonat megbízható rögzítését a fémvázon, ha nagy üvegezett felületű szerkezetet kell építeni egy erős szélű területen. Az alátét tömítéssel történő rögzítéséhez önmetsző csavarokat vagy csavarokat kell használni, lehetőleg korrózióálló, mivel a rögzítőfej légköri csapadéknak van kitéve.

Alátétek, rozsdamentes acél

Alátétek, rozsdamentes acél

A Poppet rozsdamentes alátétek komoly előnnyel rendelkeznek a hagyományos lapos alátétekkel szemben - képesek biztosítani a rögzítőlyuk tömítettségét.

Hogyan és mivel rögzítsük a polikarbonátot fémhez és fához?

Amikor az összes előkészítő munka befejeződött, el kell kezdenie a szerkezet telepítésének folyamatát, amely a polikarbonát hozzáértő rögzítése.

Amikor az összes előkészítő munka befejeződött, el kell kezdenie a szerkezet telepítésének folyamatát, amely a polikarbonát hozzáértő rögzítése.

A polikarbonát lemezek rögzítésének két általános módja van:

- Hőmosó alátétekkel

- Profilok használata

Rögzítő polikarbonát hőmosó alátétekkel

Hőmosó alátéteknél lyukakat kell készíteni a polikarbonát lapokban, néhány milliméterrel szélesebbek, mint az egyes hőmosó alátétek. A rövid láb műanyag szerkezetének szorosan illeszkednie kell a lyukba, és a helyére kell pattannia. Hossza megegyezik a panel vastagságával.

Hőmosó alátéteknél lyukakat kell készíteni a polikarbonát lapokban, néhány milliméterrel szélesebbek, mint az egyes hőmosó alátétek. A rövid láb műanyag szerkezetének szorosan illeszkednie kell a lyukba, és a helyére kell pattannia. Hossza megegyezik a panel vastagságával.

A hőmosónak gumitömítéssel kell rendelkeznie, amely lehetővé teszi a további rögzítést, és nem engedi át a nedvességet és a port. Ez a beépítési módszer biztosíthatja a polikarbonát szoros rögzítését alátétekkel, amelyek hőterhelés hatására kitágulnak, és megakadályozzák a lemezek alakváltozását. Ezt a rögzítési módot pontnak nevezik.

Az üveg átlátszósága és a fém szilárdsága, könnyűsége és rugalmassága, szélsőséges hőmérsékleti ellenállás ( - 45 - + 120 g.), Környezetbiztonság, tartósság (akár 20 év) - ezek a polikarbonát tulajdonságai teszik népszerűvé ezt az anyagot.

Alkalmazási köre széles:

lapos, íves és kupolás tetők, napellenzők, előtetők, akusztikai korlátok, lépcsőkorlátok, reklámszerkezetek, üvegházak, kerítések stb.

Anyagjellemzők

A polikarbonát egy műanyag polimer. Lecserélte az akrilüveget, mivel az utóbbi ütésállóságát csaknem tízszer meghaladja. Széles körben használják - az elektronikus optikától a mobiltelefonok tokjainak gyártásáig. Az építőiparban az anyagot az erőssége, a nedvességgel és a magas hőmérséklettel szembeni ellenálló képessége, valamint a kiváló áttetszőség miatt értékelik.

Két fő típusú termék áll rendelkezésre.

- Monolitikus - a nagy szilárdság lehetővé teszi, hogy önhordó szerkezetekhez használják. Ez azt jelenti, hogy a monolit födémek építéséhez nincs szükség fémkeretre.

- A Cellular népszerűbb a magánépítésben, mivel sokkal kisebb súlyú és könnyebben telepíthető. Vízszintes és íves padlókhoz használják - napellenzők, tetők és így tovább. Az anyagot magas hőszigetelő tulajdonságok, átláthatóság, rugalmasság és ütésállóság jellemzi. Ezen tulajdonságok kombinációja teszi a polimert a legnépszerűbb üvegházak és üvegházak anyagává. A lemezek meglehetősen magas fényszórási együtthatóval rendelkeznek, ami megvédi az üvegházban lévő növényeket a közvetlen napfénytől és az égéstől. A polimer kisebb mértékben bocsátja ki az ultraibolya fényt, mint az üveg, de elég ahhoz, hogy kielégítse a növények igényeit.

DIY fa üvegház

Mi a polikarbonát és milyen tulajdonságokkal rendelkezik?

Kémiai összetétele szerint a POLYCARBONATE egy polimer műanyag, amelyet 2-atomos alkohol és szénsav-poliészterek kölcsönhatásából nyernek.

Építőanyagként átlátszó, könnyű, rugalmas és ugyanakkor tartós, bizonyos méretű, vastagságú és súlyú lemez / panel.

Külsőleg üvegre hasonlít - közönséges szilikátra vagy akrilra. Kémiai összetételének köszönhetően azonban ez az anyag számos jellegzetes és egyedi fizikai és mechanikai tulajdonsággal rendelkezik, amelyek hozzájárulnak népszerűségének növekedéséhez:

- plaszticitás - hajlítás, hajlítás és ennek megfelelően különböző formák képessége (egyenes és íves tetőkhöz használható);

- maximális ütés- és rezgésállóság - 200 -szor erősebb, mint az üveg, nem romlik szélben, jégesőben, leeső nagy ágakból;

- tűzállóság (alacsony gyúlékonyság) - magas hőmérsékletnek kitéve megolvad, de nem ég, és "önkioltónak" minősül;

- ellenáll a legtöbb agresszív vegyi anyagnak;

- kiváló hő- és zajszigetelés - jól tartja a hőt és megakadályozza a zaj behatolását;

- nagy fényáteresztő képesség - akár 90%, ami elegendő a zöldségek és más növények normál növekedéséhez, a helyiségek megvilágításához;

- jó védelem a napfénytől - a polikarbonát lemezek mindkét oldalán ultraibolya (UV) védőbevonattal rendelkeznek, amelynek hatása védelmet nyújt mind a növényeknek, mind az embereknek;

- alacsony fajsúly - a lap méretétől függően 1,5–3,5 kg / m 2 (ez 16 -szor kevesebb az üveg tömegénél és 3 -szor kevesebb, mint az akril), ezért kis üvegházak építésekor, alapozáskor és felállításkor nehéz szerkezetek, könnyen szállítható.

Más típusú építőanyagokhoz hasonlóan a polikarbonátnak számos hátránya van:

- hosszan tartó ultraibolya sugárzás (erős napfény) hatására megsemmisülhet - "megmenti" a pusztulástól, akárcsak az üvegházban lévő növények, UV -bevonat;

- vegyszerekkel (oldószerek, csiszolóanyagok) érintkezve zavarossá, repedéssé válhat, majd a panelt teljesen ki kell cserélni;

- könnyen karcolható szállítás és telepítés során - ezért a polikarbonát lemezeket csomagolófóliában értékesítik;

- a hőmérsékletváltozások során kitágulhat vagy összehúzódhat - ezért a telepítés során "termikus rést" kell hagyni.

Ez érdekes: plexi és polikarbonát - a különbség az, hogy melyik a jobb

A cellás polikarbonát eszterga számítása

Ezt a típusú tetőfedő terméket gyakran költséghatékonysága miatt választják. Tekintettel arra, hogy a fémszerkezet hosszabb ideig tart, mint a profilozott polikarbonát, a hígított zsaluzat jövedelmezőbb megoldás lesz.

A cellás polikarbonát láda kiszámításához használjon egy speciális programot, amely a következő kezdeti adatokat igényli:

- építési típus - ferde, íves, lapos;

- lemez vastagsága;

- ívmagasság;

- a fesztávolság szélessége és hossza, amelyre a burkolatot fektetik;

- régió, ahol az objektum található.

A szakértők ajánlása szerint:

- Az üvegházhatású gazdaságban vagy ideiglenes szerkezetek telepítésekor jobb 4 mm vastagságú SPK lapokat használni, míg a lejtős tetők létrehozásakor a telepítési lépésnek 40-50 centiméternek kell lennie, íves szerkezeteknél pedig legfeljebb 60 centiméternek.

- A 6 milliméter vastag polikarbonátot üvegházakban lombkoronák és lombkoronák felszerelésére használják. A zsaluzatot ferde szerkezetekben 60-70 centiméteres, íves szerkezetekben pedig 70-90 centiméteres fektetéssel fektetik le.

- A 8 milliméteres vastagságú méhsejtes anyagot téli üvegházakhoz, autófészkekhez és egyéb tárgyakhoz használják. 80-90 centiméteres távolságra szerelhető lejtős szerkezetekben és íves szerkezetekben-100-120 centiméterig.

- A 10 mm -es lemez polikarbonát termékeket olyan épületekhez választják, amelyek fokozott igénybevételnek vannak kitéve. Ebben az esetben a polikarbonát esztergálásának lépcsője 100-120 centiméter legyen a lejtős tetőknél és az íves tetőknél - legfeljebb 150 centiméter.

- A 10 milliméteres termékeket bizonyos szerkezetekhez használják, és az esztergamagasságot egyedileg számítják ki.

Ezek az ajánlások kizárólag a kiváló minőségű cellás polikarbonátra vonatkoznak.

Polikarbonát rögzítő tartozékok

Tekintsük részletesen a polikarbonát rögzítésére szolgáló tartozékokat.

Profilok

A polikarbonát fémhez történő rögzítésére szolgáló összes módszerhez profilokat használnak, amelyek gyártási és konfigurációs anyagukban különböznek: egy darabból, osztott és végű.

Egy darabból álló profilok összekapcsolása rögzítéséhez a polikarbonát (HP) polikarbonátból készül, a méhsejt anyag színéhez igazítható. Az eredmény nemcsak erős kapcsolat, hanem gyönyörű is.

Az összekötő osztott profil (НСР) kialakítása burkolatból és alapból áll. Befelé kerekített lábakat használ, ezért az anyag rögzítéséhez a profilt a lapok közé húzzák.

Végprofil (U alakú) - a méhsejt panelek végeinek lefedéséhez szükséges, hogy szennyeződés, por és nedvesség ne kerüljön a cellák belsejébe.

A gerincprofilok lehetővé teszik úszó rögzítés készítését, amely szükséges az íves szerkezetekhez.

Masszív sarokprofil - ezzel a műanyag tömítőprofillal két lapot 90 ° -os szögben rögzítenek. Különböző vastagságú panelek csatlakoztatására használhatók.

A falprofilok rögzítik a lapokat a falhoz, és megvédik a falakkal szembeni végeket.

Anapában polikarbonát profilokat vásárolhat különösebb nehézség nélkül az építőanyagokat és építőipari berendezéseket értékesítő szaküzletekben. Ezeket online is megrendelheti.

Hőmosók

A polikarbonát rögzítésére szolgáló termikus alátét lehetővé teszi a lemezek biztonságos rögzítését a vázon. Felépítése 3 elemből áll:

- domború műanyag alátét lábakkal, amelyek kitöltik a lap lyukat;

- tömítőgyűrű műanyag polimerből vagy gumiból;

- dugó, védi az önmetsző csavart a nedvességtől.

A polikarbonát rögzítésére szolgáló önmetsző csavar leggyakrabban nincs hőmosóval felszerelve, ezért külön kell megvásárolnia. A polikarbonát rögzítésére szolgáló termikus alátétek finoman és megbízhatóan nyomják a lapot az épület keretéhez, miközben védik az anyagot a nedvesség behatolásától. Lehetővé teszik a szerkezet esztétikus megjelenését.Ezenkívül a polikarbonát rögzítésének lépései közvetlenül függnek a várható havatól, széltől és egyéb terheléstől.

A hőmosók három típusból állnak:

- polipropilén;

- polikarbonát;

- rozsdamentes acélból készült.

Minden polikarbonát üvegház esetében a hőmosó a burkolat szerves eleme, mivel az ilyen típusú szerkezeteket jól le kell zárni.

Mini alátétek

A mini alátétek kis méretükben különböznek a hagyományos hőcserélőktől. Zárt helyiségekben használják, és amikor a rögzítőelemet kevésbé kell láthatóvá tenni, ha a lap jól látható részén található. Különböző anyagokból is készülnek. Az ilyen alátétek használata a polikarbonát rögzítéséhez lehetővé teszi, hogy vonzóbbá és szebbé tegye az egész szerkezetet.

Horganyzott szalag

Galvanizált szalagok polikarbonát rögzítésére csak íves szerkezetekhez készült. Hála nekik, az anyag sértetlen marad, mivel nem kell fúrni és vágni. Lehetővé teszik a lapok bárhová történő összehúzását, ami szükséges a karbonát lemezek hosszú távú rögzítéséhez.

Dugók

A méhsejt panelek sokféle profilja az L-alakú dugó mikropórusokkal, megjelenésében nagyon hasonlít a panelvezetőhöz. Ezt a profilt cellás anyaggal kell használni - megbízhatóan lezárja a lapok végén lévő lyukakat, miközben megakadályozza a nedvesség és szennyeződés bejutását a panelekbe

Fontos megjegyezni, hogy melyik oldalhoz kell rögzíteni a polikarbonátot a szerkezethez

A borítóprofil nemcsak L, hanem F alakú is lehet. És ebben az esetben úgy néz ki, mint egy útmutató a méhsejt panelekhez. Az üszők elrendezéséhez elsősorban az első opciót használják, mivel a polimerlap végei a földbe vannak temetve. Mindkét lehetőség tetőre szerelhető - minden a tetőszerkezettől és a PC -hez rögzített anyagoktól függ.

Ezeknek a dugóknak köszönhetően megakadályozható a cellás anyag átlátszóságának csökkenése, mert szennyeződés és nedvesség nem jut be belé. Az üvegházhatás során a víz folyékony állapotból gőzbe kerül, ezért a sejtanyagba behatolva zavarossá teszi azt. Rendkívül nehéz lesz megszabadulni tőle, ezért biztonsági dugókat kell a panelek végére helyezni.

A dugók tömítettségének növeléséhez használjon átlátszó fóliát, mikropórusokkal.

Felkészülés a munkára

A tervezési szakaszban fontos a megfelelő típusú polikarbonát kiválasztása:

- Monolitikus. Ez egy szilárd lap. Erősebb, mint a méhsejt, és nagyobb az átlátszósága - akár 92%. A kerethez való rögzítés egy síkban történik. Alkalmas fészerek, polikarbonát pavilonok, ablakok, valamint üvegházak létrehozására azoknak a növényeknek, amelyek számára az erős fény fontosabb, mint a meleg.

- Sejtes. Sejtes szerkezetű, így jobban tartja a hőt. Leggyakrabban üvegházak borítására használják. Átlátszatlansága vagy áttetszősége miatt alkalmas kerítések és nyári fürdők készítésére. Rugalmassága és könnyedsége miatt ívelt szerkezetek létrehozására használható.

Kérjük, vegye figyelembe, hogy a polikarbonát vastagsága befolyásolja hővezető tulajdonságait, a megengedett hajlítási sugarat, a zaj elnyomásának képességét, a szél- és hóterhelésekkel szembeni ellenállást stb.

Pontosan válassza ki a tervezési igényeinek megfelelő vastagságot.

A számításnál ne feledje, hogy a tekercs standard szélessége 210 cm, a hossza változhat. Ne feledje, hogy a polikarbonát felmelegszik. A két lap között körülbelül 5 mm -es rést kell hagyni - az ún. termikus rés. Ellenkező esetben a lapok deformálódhatnak.

Rendkívül fontos, hogy megfelelő szélességű és vastagságú polikarbonát lemezeket válasszunk egy üvegházhoz egy fa keretre

A rögzítési lépésnek 105 vagy 70 cm -nek kell lennie, plusz egy hőköz.Kívánatos, hogy a keretben lévő támaszok közötti távolság hozzájáruljon a vászon gazdaságos vágásához.

Az összeszerelt keretet antiszeptikumokkal kezelik - ez megvédi a bomlástól, valamint a baktériumok és a káros rovarok általi pusztulástól. A szakértők azt javasolják, hogy ne egy univerzális eszközt használjon, hanem több keskeny profilú eszközt - ezek hatékonyabbak. Válasszon vízbázisú termékeket, mivel könnyebben alkalmazhatók a fára. Ez ecsettel vagy szórópisztollyal történik. Az antiszeptikumok mérgezőek, ezért a munkavégzés során légzőkészüléket kell használni. 3-5 év elteltével az alkalmazás megismétlődik.

A munka megkezdése előtt készítse elő a szükséges eszközöket és fogyóeszközöket:

- fúró egy sor fúróval;

- csavarhúzó vagy csavarhúzó;

- építő kés vagy kirakós;

- tömör és perforált tömítőszalagok.

Az önmetsző csavarokat pontosan a hornyok mentén kell a polikarbonátba csavarni, különben repedések jelennek meg az anyagon

Rögzítők választéka

A polikarbonát rögzítéséhez a következő elemeket használják:

- Önmetsző csavarok polikarbonáthoz. Ezek olyan termékek, amelyeknek csavarmenete és éles hegye van az anyagba való könnyű csavarozás érdekében. A fához készült önmetsző csavarok fordulatszáma kisebb, mint a fémé.

- Hőmosók. Öncsavarok gumi tömítéssel. Lezárja a rögzítési pontot és csökkenti a polikarbonát terhelését. Vannak alátétek lábakkal. Különösen biztonságos illeszkedést biztosítanak, de ezek kiválasztásakor ne feledje, hogy a láb hosszának meg kell egyeznie a lap vastagságával. Vannak olyan sapkás modellek is, amelyek eltakarják az önmetsző csavarok kupakjait a nedvességtől.

- Profilok összekapcsolása. Lapított "H" betű formájában készült - a lapok végeit a fülkékbe illesztik, ahol rögzítik. Lehetnek tömör vagy osztott, vannak sarok- és falfajták is. Ezeket közvetlenül a kerethez rögzítik önmetsző csavarokkal.

Hogyan rögzítsük a cellás polikarbonátot a profilhoz egy fémvázhoz

Ezen szerkezetek szarufáit, elemeit és szegélyeit szigorúan ugyanabban a síkban kell elhelyezni. Az ebből az anyagból készült keretnek nincsenek kiemelkedései, amelyek miatt nincsenek nehézségek a rajta lévő lapok megerősítésében. A szarufák közötti távolságnak el kell érnie a polikarbonát lemezek szélességét.

A lemezek fémprofilba történő rögzítésekor a következő sorrendben kell eljárni:

- Kezdetben hőszigetelő szalagot kell elhelyezni a szerkezet vasgerendáinak felületén.

- Ezután a profilt a ládahoz kell rögzíteni.

- Szükséges a lapok cellákra történő felszerelése. Az utolsó panel végprofilját fel kell helyezni. A felső részt felülről történő igazítással és enyhe nyomással kell rögzíteni. A reteszek a megfelelő helyeken vannak elhelyezve, és biztonságosan tartják a lapokat.

- A cellás polikarbonát rögzítése előtt távolítsa el a védőfóliát a lemez alsó részéről, és hajlítsa meg a felső szélét úgy, hogy ne nehezítse meg a lyukak készítését.

Jegyzet! A cellás polikarbonát lemezek könnyen ívelhetőek. Az ívelt lemezen belüli nyomás nagyobb szilárdságot és merevséget biztosít

A kanyar sugara az anyag vastagságától függ.

A lapok belsejében végzett szerelési munkák befejezése után feltétlenül távolítsa el a rajtuk lévő átlátszó védőfóliát, mivel a napfény hatására az alatta lévő ragasztó megváltoztatja saját tulajdonságait, és idővel nyomokat okozhat a felület.

Hogyan rögzítsük a polikarbonátot a rúdhoz?

Vegye figyelembe az önmetsző csavarok típusait, amelyeket polikarbonát rúdhoz való rögzítésére használnak:

- Tetőfedés horganyzott, hatszögletű fejjel és alátéttel.

- Gumi termikus alátétjük van, a fedél és a tömítés nagyobb átmérővel rendelkezik, mint az előző változatban.

- Polimer hőmosóval van felszerelve, esernyő alakú.

Ezenkívül, amikor meghatározza a polikarbonát rögzítését a fán, ne felejtse el a levehető vagy egy darabból álló összekötő profilokat. Mintha anyaglapokra szorítanák őket.

Az önmetsző csavar egy fémtárgy, amely két vagy több anyagot rögzít csavaros csatlakozás segítségével. A szükséges menetet a csavarozás pillanatában levágják.

A fához használt önmetsző csavarok nagyobb menetemelkedéssel és kevesebb fordulattal rendelkeznek a fémhez használt csavarokhoz képest. Ez csökkenti a súrlódási erőt csavarozáskor. Ezenkívül a fa öncsavarjának megkülönböztető jellemzője gyakran egy fúrócsúcs jelenléte, amelynek köszönhetően könnyebb belépni a fába.

A tetőcsavarokat széles körben használják. Nagy szárátmérővel rendelkeznek, ami elősegíti a sikeres tetőfedő anyagokba történő sikeres beillesztést. Az ilyen elemek hatszögfejjel vannak felszerelve, így a csavarhúzó nem ugrik oldalra a telepítés során. A termék felületét horganyzni kell, hogy megvédje a korróziótól. A készlet mindig EPDM alátéttel rendelkezik, beleértve a horganyzott burkolatot és a vékony gumi tömítést.

A tetőcsavarokat a polikarbonát legolcsóbb rögzítőjének tekintik.

A probléma megoldásához termikus réssel gyakran nagy vastagságú és átmérőjű hőmosót használnak a hagyományos mosó helyett. Tehát a terhelés nagy területen oszlik el, és az anyag elhajlása a csavarási ponton gyakorlatilag lehetetlen.

A polikarbonátból vagy más polimerből készült alátéttel ellátott önmetsző csavar hozzájárul a megbízható rögzítéshez és a megfelelő hőtér fenntartásához. Esernyő alakú.

Monolit polikarbonát telepítése

Az üvegházak létrehozásakor mind monolit polikarbonátot, mind méhsejtet használnak. Az első egy tömör lemez áttetsző anyag, amely külsőleg hasonlít az üveghez, de sokkal könnyebb és erősebb. A sejtes polikarbonát szerkezetében különbözik a monolitikustól. Lapjai üregesek és többrétegű szerkezetűek, hosszanti merevítőkkel. A monolit polikarbonát telepítése kétféle módon történik.

"Nedves" szerelési módszer

A cellás polikarbonát beépítési rajza.

A monolitikus polikarbonát "nedves" módszerrel szerelhető az üvegházba. A munka elvégzéséhez a következőkre lesz szükség:

- polimer gitt;

- szilikon tömítő;

- ragasztó;

- kefe;

- gitt kés;

- profilfedvények.

Ezután a keret következő részének széle be van vonva, és ezt addig kell elvégezni, amíg az összes polikarbonátot teljesen fel nem helyezik rá. Ezt követően minden ízületet tömítőanyaggal kell kezelni. Szilikonon kell alapulnia. Ez megakadályozza a nedvesség bejutását az üvegházba. Ugyanakkor a szakértők azt is javasolják, hogy speciális polietilén tömítéseket szereljenek fel minden polikarbonát kötésre. Lehetővé teszik a helyiség teljes lezárását. Általában az ilyen termékek gumiból készülnek. Telepítésükhöz először fel kell dolgozni a belső részt ragasztóval, majd rögzíteni kell a monolit polikarbonát lemezek illesztéseinél. Ezzel befejeződik a munka.

"Száraz" rögzítési módszer

Az üvegház alapja.

Ennek az opciónak a során a polikarbonát üvegházra szereléséhez csak mechanikus rögzítőelemeket használnak. Az ilyen munkák elvégzéséhez a következőkre van szüksége:

- önmetsző csavarok;

- alátétek;

- gumi tömítések;

- fúró;

- csavarhúzók;

- profilozott tömítések.

Mielőtt a polikarbonátot a kerethez rögzítené, lyukakat kell létrehoznia. Ha ezt nem teszi meg, az anyag deformálódhat és megrepedhet a rögzítőelemek becsavarásakor. Javasoljuk, hogy ne elektromos, hanem kézi fúrót használjon a folyamat során, mivel ez lehetővé teszi a fúrást alacsony fordulatszámon. Minden monolit polikarbonát lapon 500 mm -es lyukakat kell készíteni.Ebben az esetben a szélektől legalább 20 mm távolságra kell lenniük. A lyukak átmérőjét valamivel nagyobbnak kell tenni, mint a rögzítőelem lábát, mivel a hőmérsékletváltozások miatt a polikarbonát lemezek kitágulnak. Ezt követően elkezdheti a monolit anyag telepítését az üvegház keretére. Ezalatt használjon önmetsző csavarokat és alátéteket; feltétlenül rögzíteni kell egy gumi tömítést közöttük. Ugyanakkor nem szükséges erősen meghúzni őket.

A polikarbonát lemezek működésének jellemzői favázakon

Úgy néz ki, mint egy polikarbonát kerítés egy fakereten

A monolitikus vagy cellás polikarbonát fő jellemzője, amelyet figyelembe kell venni a telepítési munkák megkezdése előtt, a deformáció a fűtés és a hűtés során (lásd még a "Fagerenda rögzítése téglafalhoz - technológiai jellemzők" című cikket).

Valójában hevítéskor a különféle anyagok nagy része kitágul, függetlenül azok konzisztenciájától és konfigurációjától. De a hőmérsékletváltozások különös hatással vannak a polimer lemezanyagokra.

Ezért a telepítés megkezdésekor elő kell készíteni azokat a rögzítőelemeket, amelyek lehetővé teszik, hogy ellenálljon a lemezanyag és a keretfelület közötti tágulási résnek. Ennek eredményeként a szerkezet működése során a polimer bevonat, amely felmelegszik a naptól, nem reped és nem hullámzik.

Amint már említettük, a polikarbonát lehet monolit vagy celluláris. A polimer anyagok mindkét módosítása rugalmas, de hevítésre hajlamosak repedni. A tágulási résen kívül a repedések elkerülése érdekében a lapokat a kerethez képest helyesen kell tájolni és megfelelően vágni.

Tehát miután megtudtuk, mit kell tudni a polikarbonát fa keretre történő telepítésekor, eldöntjük, milyen eszközökre van szükségünk.

Szerszámok és kapcsolódó eszközök kiválasztása a telepítési munkákhoz

A következő eszközök és eszközök lehetővé teszik a telepítés megfelelő végrehajtását:

- csavarhúzó fúró funkcióval és 1 mm átmérőjű fúró;

- önmetsző csavarok a lemezanyag rögzítéséhez;

- közönséges alátétek vagy speciális termikus alátétek (amelyek ára valamivel magasabb) a tágulási rés elvégzésére;

- összekötő profil, mellyel a szomszédos polikarbonát lemezeket csatlakoztathatja.

Tájolási és vágási jellemzők

A saját kezűleg kialakított, polikarbonátból készült fából készült előtető könnyen összeszerelhető

Annak érdekében, hogy a cellás polikarbonát fa keretre történő telepítése sikeres legyen, képesnek kell lennie a lap helyes orientálására és vágására.

... Ennek eredményeképpen a cellás polikarbonát hajlítható, míg a monolit analóg hajlítatlan formában van felszerelve.

A méhsejtlemezek tájolása a merevítők irányába történik. Ha a lapot a merevítők irányába helyezi, az anyag megrepedhet.

Ezenkívül, ha páralecsapódás halmozódik fel a méhsejt üregében, akkor a megfelelő tájolású nedvesség eltávolítás magától megtörténik. Ha a lapot a merevítő bordákon hajlítják, a víz stagnál, ami idővel az eredetileg átlátszó lapok sötétedéséhez vezet.

A képen - a polikarbonát vágásának folyamata

A vágáshoz a legjobb a körfűrészek használata, finom fogakkal. A körfűrész nagy vágási sebességgel egyenletes vágást biztosít, amely nem igényel további feldolgozást. Ha nem áll rendelkezésre speciális körfűrész, használhat tárcsás darálót a fa vágásához.

Telepítési munka

Vágott anyag szerkezete

Miután kitaláltuk, hogyan kell vágni és orientálni a polimer anyaglapokat, eldöntjük, hogyan rögzítjük a cellás polikarbonátot a fához.

A telepítési utasítások egyszerűek, és minden bizonnyal önállóan megbirkózik a feladattal szakképzett szakemberek bevonása nélkül.

Az első szakaszban összeszerelünk egy fűrészárut. A keret összeszerelése közvetlenül attól függ, hogy mit terveznek építeni, legyen az kerítés, pavilon vagy csak nyaraló.

Ebben a szakaszban fontos a fűrészáru kiválasztása és elrendezése, hogy élük, amelyhez a polimer lemez tapad, a lehető legegyenletesebb legyen, és ne legyenek jelentős hajlításai.

- A következő szakaszban eltávolítjuk a méreteket a keretből, és átvisszük a vágni kívánt lapra.

- Miután megadtuk a lemez anyagának méreteit, folytatjuk a vágást. A polikarbonát vágásakor személyes védőfelszerelést (védőszemüveget és kesztyűt) kell használnunk.

A lap a keret méretéhez van igazítva

- Az előkészített lapot a kerethez rögzítjük, és úgy helyezzük el, ahogy véglegesen fel kell szerelni.

- A lap kerülete mentén, ahol a fához csatlakozik, legfeljebb 1 mm átmérőjű lyukakat fúrunk. A lyukak közötti távolság nem haladhatja meg a 20 cm-t Csavarja be az önmetsző csavarokat az előkészített lyukakba, miután az alátéteket rátette.

Önmetsző csavarok felszerelése termikus alátétekkel

A szomszédos lapok végeit speciális, öntapadó szalaggal, alumínium felülettel lezárják. A lemez keresztirányú végeit nem lehet szigetelni szalaggal, mivel a kondenzvíznek át kell folynia a lyukakon.