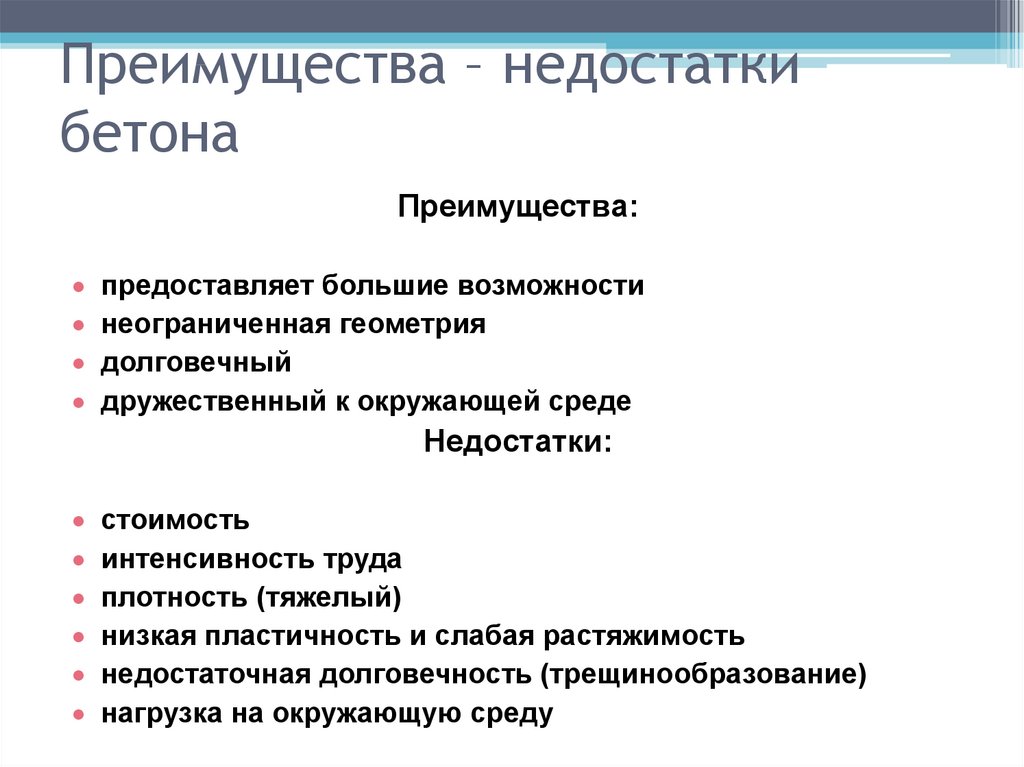

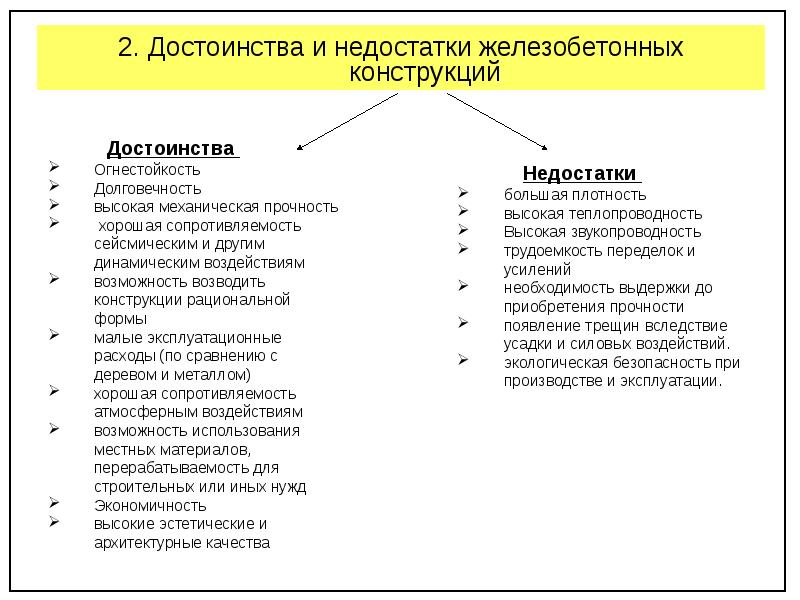

Előnyök és hátrányok

Az M200, M300 és más osztályokkal ellentétben az M500 beton nagyon nagy szilárdságot, tartósságot, ellenállást mutat a különböző környezetekkel és behatásokkal szemben. De az anyag költsége is magas, ezért az építőiparban való használat előtt gondosan tanulmányozni kell az összes tulajdonságot, és meg kell határozni a megoldás elkészítésének megvalósíthatóságát.

Az M500 beton fő előnyei:

- Nagy nyomószilárdság, különböző típusú mechanikai igénybevétel - az anyag károsodása csak gyémántbevonattal ellátott speciális szerszámmal történhet

- A magas keményedési sebesség természetesen nem gyorsan száradó cement, de a keverék még akkor is gyorsan köt, még magas páratartalom mellett is.

- Kiváló nedvességállóság -mutatók - annak köszönhetően, hogy a készítmény finom homokot használ, amely nem ad esélyt a víznek a monolit pórusaiba való bejutására: ennek köszönhetően a szerkezet víz alatt is működtethető

- Az M500 beton összetétele garantálja az ellenállást erős széllel, ultraibolya sugárzással, légköri csapadékkal stb.

- Hosszú élettartam - az anyagból készült szerkezetek és tárgyak egyáltalán nem lehetnek független deformációknak kitéve

A hiányosságok közül mindenekelőtt érdemes megjegyezni, hogy az M500 nagyon drága, és megnövelt jellemzői nem relevánsak a mindennapi életben, mivel igénytelenek maradnak. A megoldás előkészítése pedig jelentős költségeket és erőfeszítéseket igényel. Moszkvában és a régióban, más régiókban száraz keveréket vásárolhat (csak zúzott kő nincs benne), de a dagasztáshoz speciális felszerelés szükséges.

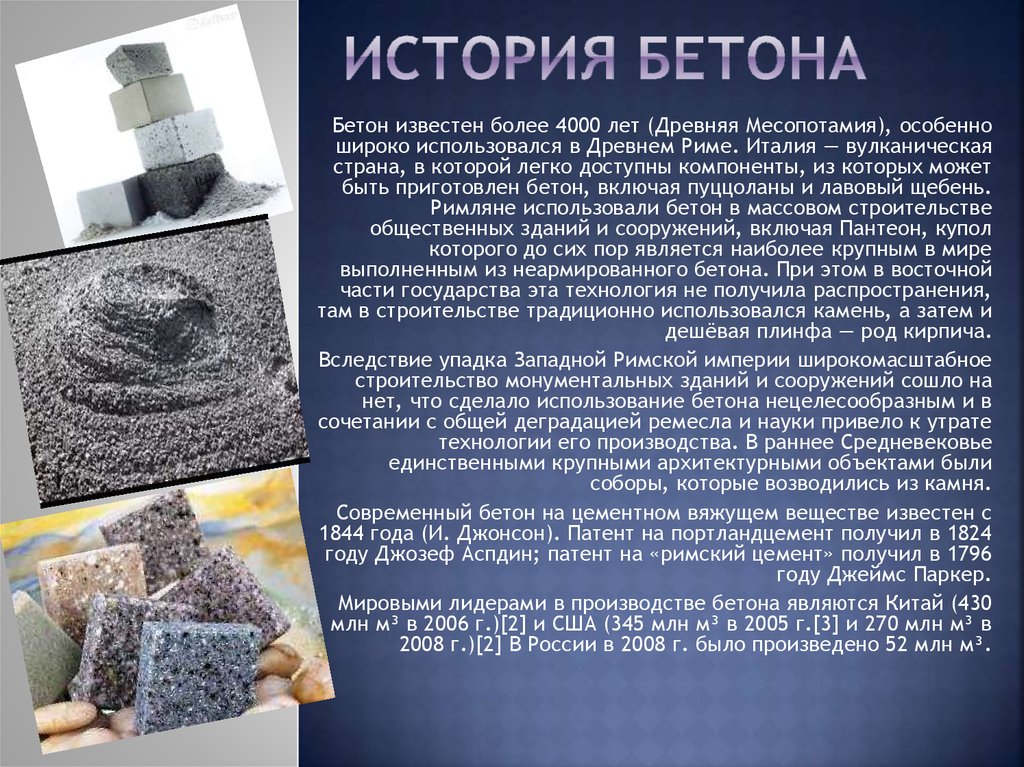

Koncepció és történelmi háttér

Az első vasbetont egy francia kertész készítette, aki egzotikus növényeket termeszt Versailles üvegházában - Joseph Monier. Kevés jövedelemmel árult pálmapalántákat. A bevétel nagy részét a kádárnak kellett adni, aki faedényeket készített a leendő pálmafák számára.

A kerámia edény olcsó megoldássá vált, de nagyon törékeny termék, és ha a kertész véletlenül elesett, aki nem vette észre a cementzsákot a padlón, egyszerűen összetört. De ez az eset elvezetett az edénykészítés ötletéhez cementből és homokból... És itt hősünk fiaskót szenvedett - az anyag könnyen megsemmisült az idő múlásával, a növények gyökerei nagy növekedési erővel. A szerkezet megerősítése érdekében fémkeretbe varrta, de a termék az, elvesztette esztétikai megjelenését, ezért a kertész egy másik külső betonréteggel borította be.

Ennek eredményeként ezek az edények praktikusak és olcsók. Ezt követően Joseph Monier szabadalmaztatta technológiáját, és igaza volt, mert egy ilyen anyag tulajdonságai az építőiparban keresletbe kerültek. A vasbetont mindenhol használni kezdték olyan épületek és szerkezetek létrehozásához, amelyek megkülönböztettek szilárdságukról és megbízhatóságukról, valamint a különféle környezeti tényezőkkel szembeni ellenálló képességükről.

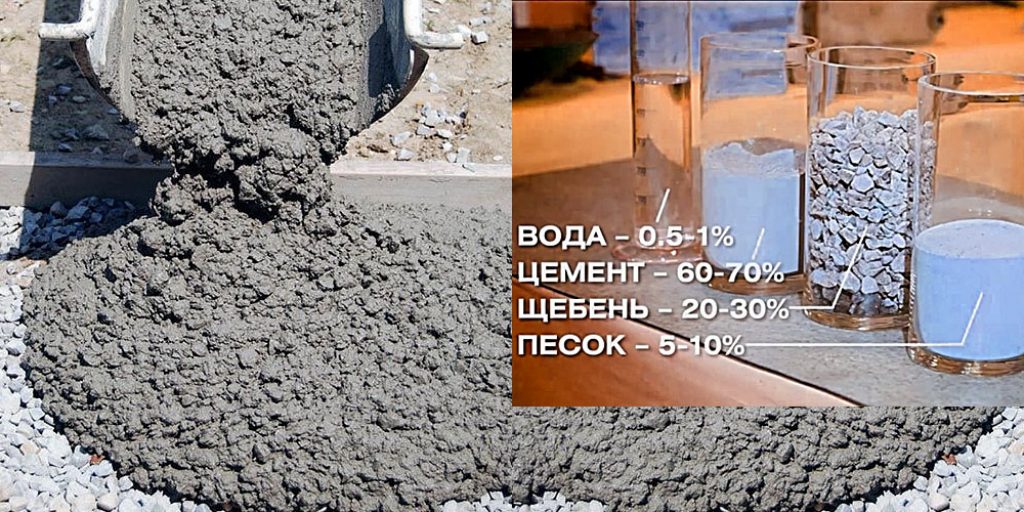

Az összetétel kiszámítása és a keverés

A jövőbeli keverék kiszámításakor be kell tartani az ajánlott értékeket és követelményeket, mivel ezek határozzák meg a szerkezet szilárdságát és megbízhatóságát. A szakértők kész arányokat kínálnak, amelyek lehetővé teszik az összes komponens arányának helyes kiszámítását:

| Beton minőségű | Betonmennyiség 10 liter cementből (l) | Térfogat -összetétel 10 l -enként (P / W) | Teljes tömegösszetétel (C / P / U) (kg) |

| 450 | 29 | 10/22 | 1/1, 1/2,5 |

| 400 | 31 | 11/24 | 1/1,2/2,7 |

| 300 | 41 | 17/32 | 1/1,9/3,7 |

| 350 | 43 | 19/34 | ½,1/3,9 |

| 200 | 54 | 25/42 | ½,8/4,8 |

| 150 | 64 | 32/50 | 1/3,5/5,7 |

| 100 | 78 | 41/60 | ¼,6/7 |

Ha saját kezűleg gyúr, akkor a következő utasításokat kell követnie:

- Előkészítünk egy tartályt, ahol a keveréket összegyúrjuk.

- Vizet öntünk a tartályba (más típusú betonok esetében kezdetben töltőanyagot helyeznek el).

- A készítményhez cementet, homokot és töltőanyagot adunk, továbbra is keverjük az oldatot.

- Ezután szükség esetén további összetevőket és lágyítókat adunk hozzá.

- Az oldatot addig keverjük, amíg csomók nélkül homogén állagot nem kapunk.

Az ilyen útmutató betartásával kiváló minőségű betonmegoldást készíthet, amely megfelel minden követelménynek és szabványnak.

Anyagi jellemzők

A fő különbség a vasbeton monolit között az, hogy közvetlenül az építkezésen készül. Ugyanakkor az előregyártott termékeket a gyárban speciális formában gyártják, és készen szállítják a helyszínre.

A monolit vasbetont a következőképpen állítják elő:

A felállítandó szerkezet konfigurációja tetszőleges lehet, de közvetlenül függ a zsaluzat beszerelésének lehetőségeitől és az edzett beton szilárdságától. Érdemes megfontolni, hogy a szerkezet belső megerősítése felelős a különböző típusú és mechanikai jellemzők terhelésének ellenálló képességéért. A keret vastag vasalásból készül, több sorban, közvetlenül a beton lerakása előtt.

A betont közvetlenül a létesítményben lehet előkészíteni vagy az üzemből szállítani (ehhez speciális berendezések szükségesek). A második esetben a megoldás ára jelentősen emelkedik, de lehetséges a nagyméretű beton öntés folyamatos végrehajtása, ami jelentősen javítja a teljes vasbeton monolit működési jellemzőit.

Csiszolási módszerek

A betonpadlót két fő módon csiszolják: száraz és nedves. A száraz módszert gyakrabban használják, gyorsabb, nem igényel szárítási időt. A száraz őrlést nagy gyémántfrakciókkal végzik, amelyek kiküszöbölik az összes hibát. A módszer egyetlen hátránya a hatalmas mennyiségű por, amelyet csak porszívóval lehet kezelni.

A nedves módszer drágább és ritkábban alkalmazzák. Leggyakrabban a márványforgácsokkal ellátott mozaikpadlót kezelik így. Az őrlést különböző méretű vagy finomszemcsés por alakú szilárd részecskékkel végezzük.

A részecskék különbsége miatt tökéletes tükröződést lehet elérni. Az eljárás hiánya - a felület nedves lesz, majd megköveteli teljes száradási idő.

A betonszerkezetek öntésének folyamata

A monolit és az előregyártott beton a technológia szigorú betartásával készül

A kívánt paraméterek és tulajdonságok elérése érdekében feltétlenül figyelni kell a szerkezet létrehozásának minden szakaszára.

Zsaluzat építése

A monolit vasbeton szerkezet létrehozása a zsaluzat beépítésével kezdődik, amely nem teszi lehetővé a folyékony oldat terjedését, és a megszilárdulás minden szakaszában támogatja a betont.

Milyen típusú zsaluzatok vannak:

- Összecsukható panel - több különálló blokkot tartalmaz a merevség érdekében, függetlenül elkészíthető a létesítményben.

- Blokk - nem egyetlen, hanem egyszerre több fal egyetlen öntésére használják, anélkül, hogy átfednék a tartószerkezettel.

- Pneumatikus - tartós héjjal, légáteresztő, kis térfogatú összetett üregekhez készült.

- Hangerő állítható-monolit mennyezetek, falak beépítéséhez sokemeletes épületekben, daru bevonásával készül.

- Csúszó - sokemeletes épületek létrehozására szolgál, amelyeket a kerület mentén telepítenek, a monolit különböző szinteken történő megszilárdulása során fokozatosan emelkedik az emelőkkel.

- Rögzített - dekoratív befejezéshez.

- Alagút - két fal kitöltésére habarccsal.

A zsaluzat létrehozása a szerkezet építése során az egyik legegyszerűbb építési szakasz.

Fontos a pajzsok megfelelő megerősítése, az épület szintjének egyenletességének ellenőrzése, kellően merev és megbízható anyagok kiválasztása, hogy a szerkezet ne deformálódjon a habarcs súlya hatására.

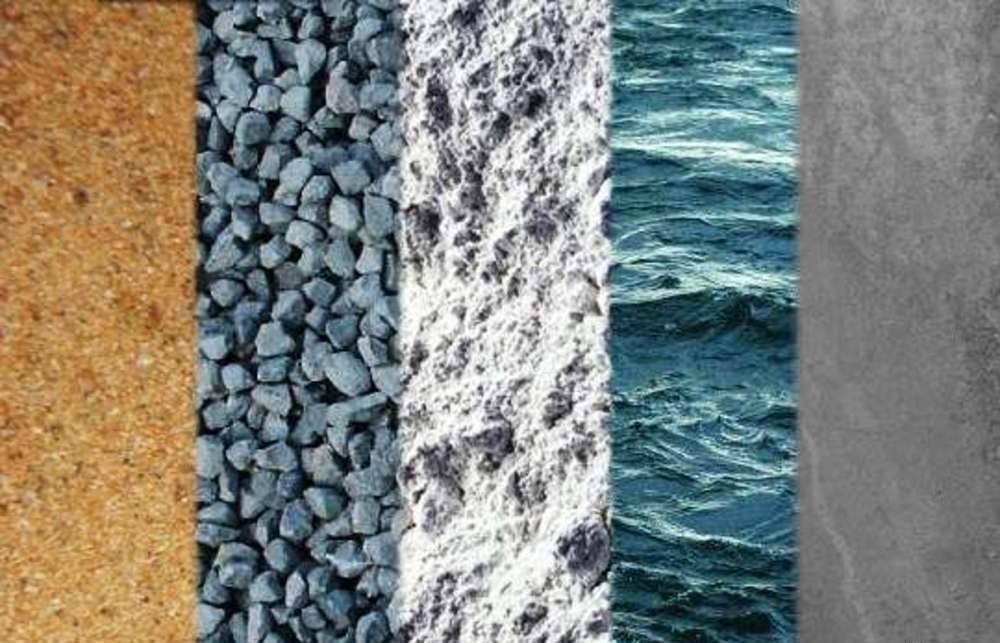

Az oldat elkészítése

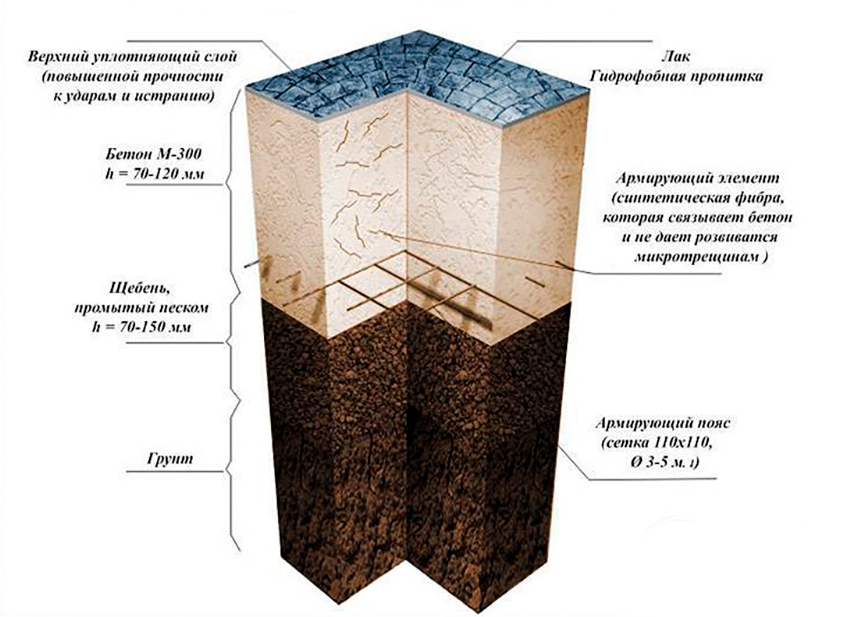

A zsaluzat beszerelése után elkészítünk egy megoldást, amely a monolit vasbeton öntéséhez a következő összetevőket tartalmazza: legalább egy M350 márkájú cement egy része, 2 rész szitált finom homok, 3 rész töltőanyag (zúzott kő, kavics) ), elegendő mennyiségű vizet, hogy a kívánt állagú oldatot kapjuk. Először keverje össze az összes száraz anyagot, csak alapos keverés után adjon hozzá egy kevés vizet.

Az oldat tulajdonságainak javítása érdekében mosószereket adnak hozzá (egy teáskanál zsírcsökkentő szer egy vödör folyékony betonon növeli a szilárdságot, csökkenti a zsugorodást), PVA ragasztó (200 ml vödörönként, hogy javítsa a folyékonyságot és növelje a tapadást) anyagok), vízüveg (a hőállóság növelése és a kötés felgyorsítása érdekében az öntés kezdeti szakaszában).

A cementhabarcs elkészíthető önállóan betonkeverőben, vagy megrendelheti a szükséges térfogatot, és megszervezheti annak folyamatos szállítását az objektumhoz.

Megerősítés és öntés

A monolit vasbeton megerősítő keretét különböző átmérőjű acél bordázott rudakból készítik. A nagy elemek kialakításakor 15-25 milliméteres keresztmetszetű rudakat használnak, a közönséges falak esetében legfeljebb 10 milliméteres keresztmetszetűek. A keret kötőhuzallal van kötve, leengedve a zsaluzatba. A megerősítésnek speciális bilincseken kell állnia, legalább 30-50 milliméter magasságban a betonfelülettől.

A megerősítés befejezése után betont öntenek: a zsaluzatot fokozatosan feltöltik, folyékony betont öntenek az ereszcsatornából. A kis tárgyakat egyszerre töltik ki, a nagyokat felvételekre (vízszintesen) és rétegekre (függőlegesen) osztják fel. Először is egy réteg markolatait megtöltik, majd a vasbeton szerkezetet egymás után öntik tovább.

Az öntés befejezése után a habarcsot vibráló szerszámmal tömörítik. Szárítsa meg a betont fóliával lefedve, hogy a víz ne párologjon el gyorsan és a beton erős legyen. Az első napokban ajánlatos rendszeresen permetezni vízzel, hogy elkerülje a repedéseket.

Specifikációk

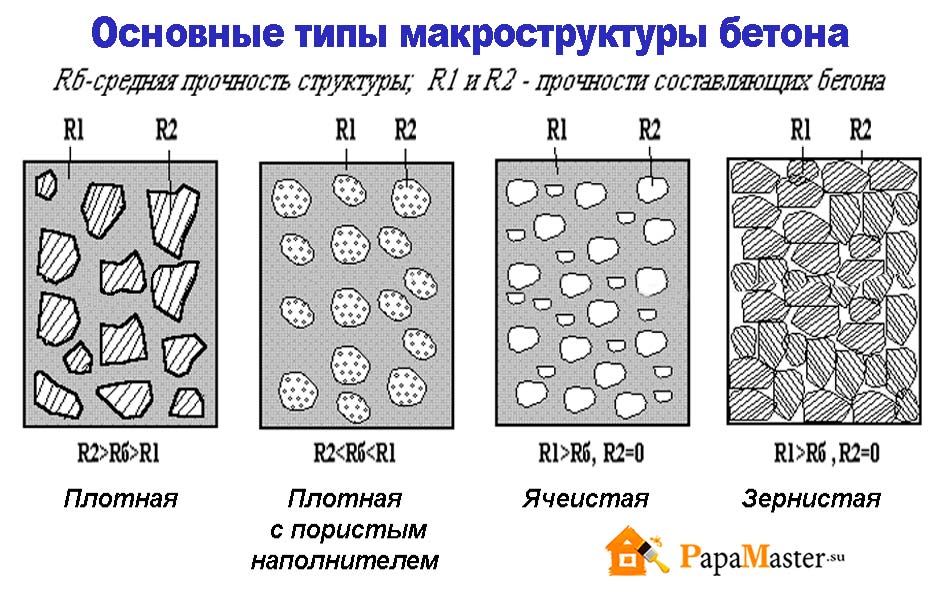

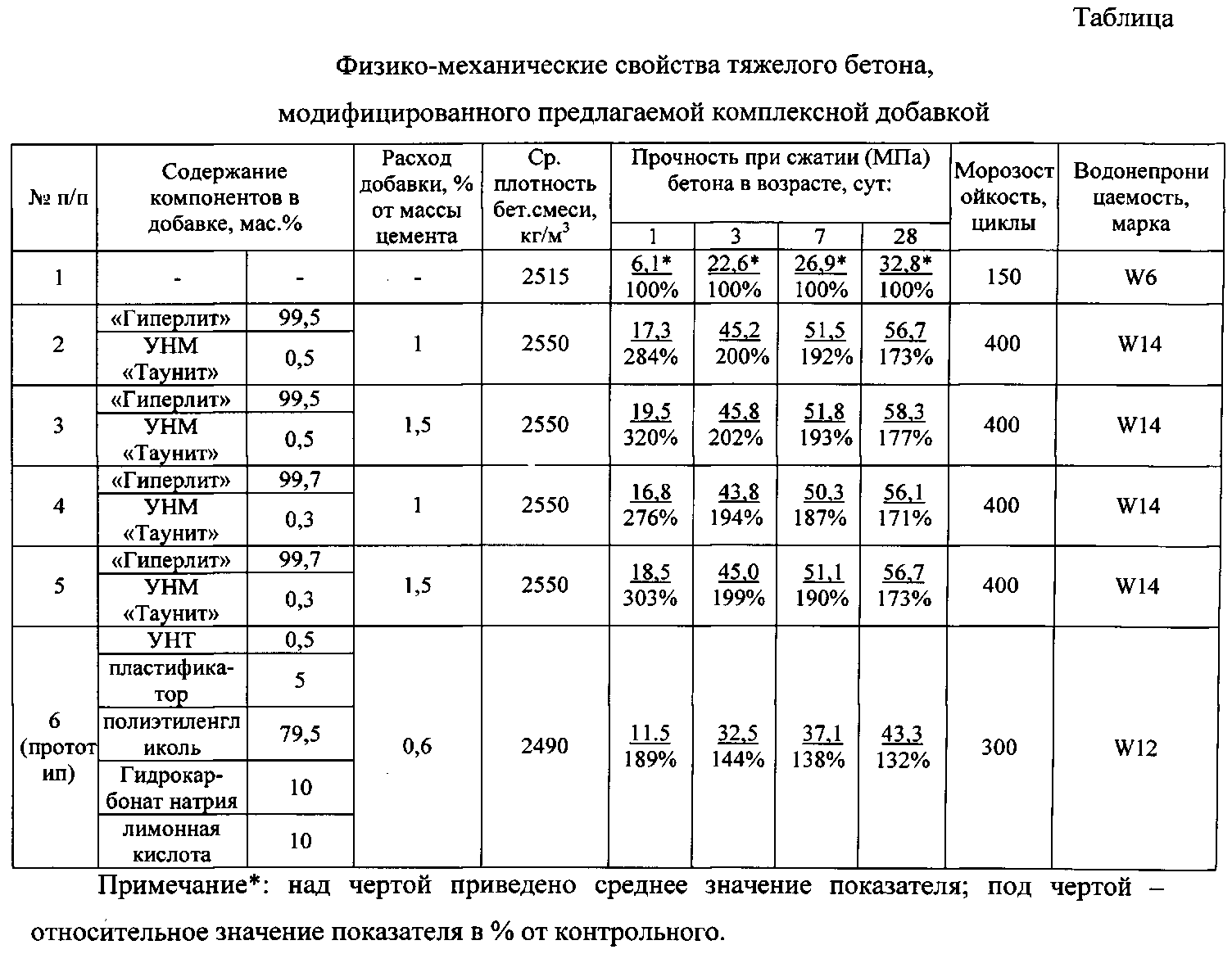

A nehézbeton tulajdonságai közvetlenül függenek a keverési folyamat során felhasznált nyersanyagoktól és az anyag hatókörétől.

A modern osztályozás a következő jellemzőkön alapul:

- Osztály szerint.

- Betonmárkák szerint.

- A GOST szerint.

- Áron.

Osztály szerint

A meglévők mind működési jellemzőikben, mind minőségükben különböznek. A GOST szabványok szerint különböző osztályozású anyagok egész sora különböztethető meg. Olyan megoldásokat tartalmaz, mint a B3.5, B5, B7.5, B10, B12.5, B25, B30, B70, B90, B100, stb. A GOST szabványok lehetővé teszik köztes osztályok, például 27.5 gyártását is.

A felsorolt fajtákat különleges tulajdonságok jellemzik, amelyekre figyelni kell a konkrét megoldás kiválasztásakor vagy megalkotásakor. A fő jellemzőket a szabvány határozza meg.

Beton minőségek

A márka azonosítását mutatók határozzák meg nyomószilárdság és axiális szakítószilárdság... E tulajdonságoktól függően a következő márkákat különböztetik meg:

- Az M50 -et és az M100 -at alacsony nyomószilárdság jellemzi, ami nem teszi lehetővé, hogy széles körű építési munkákhoz használják őket. A fő alkalmazási terület a tereprendezés.

- М150 - a márka igényt mutat az esztrichek és vakterületek gyártásában.

- Az M200 -at a legnépszerűbb anyagnak tekintik az alapok, leszállóhelyek és lépcsők helyreállításához.

- A М250 és М350 monolit épületek és egyéb betonszerkezetek építésére szolgál.

- Az M350 fokozott szilárdságot mutat, és repülőterek gyártására használják.

- Az M400 biztonságos parti boltozatok, hidraulikus szerkezetek és hidak létrehozására szolgál.

- A М500-М600-asokat használják a metró építéséhez.

Vannak különösen erős vegyületek is, amelyek márkája M800, de használatuk meglehetősen ritka.

GOST

A nehézbeton minden összetételének meg kell felelnie a GOST bizonyos követelményeinek. A megadott szabályoktól való bármilyen eltérés elfogadhatatlan.Ennek az építőanyagnak a gyártásakor figyelembe kell venni a GOST 26633-2012 szabványt, amely a következő értékeket írja elő:

- Fagyállóság - F500.

- Vízálló - W6 -W12.

- A zsugorodás beállítás közben 0,15 mm / 1 m.

- Szakítószilárdság - Bt10 -Bt40.

Ár

A megoldás költségét számos tényező határozza meg, beleértve az összes alkatrész árát. Ha víz, kavics és tiszta homok könnyen megtalálható, akkor a lágyítók és egyéb adalékanyagok vásárlása némi erőfeszítést és pénzügyi befektetést igényel. Egy másik árcédula a keverék márkájától függ. Az M100 márkanév alatt 1 m³ oldat előállítása 2400 rubel lesz.

A szupernehéz beton használata a magánépítésben nem indokolja magát, ami az összes alkatrész magas költségeinek köszönhető. A megoldás biztosítja a ritka elemek jelenlétét.

Előnyök és hátrányok

A monolit vasbeton bizonyos tulajdonságokkal rendelkezik, amelyeket mind az egyes anyagok tulajdonságai külön -külön (beton és acél megerősítés), mind az előállítási technológiák magyaráznak. A megoldás minősége (az alkatrészek aránya) és a technológiai folyamat nagymértékben befolyásolja az erősséget és.

A monolit vasbeton fő előnyei:

- A szerkezet építésének idő- és munkaköltségeinek csökkentése a kőből vagy téglából építéshez képest.

- A falak vastagságának csökkentése (illetve a szoba belső területének növelése).

- Bármilyen ötlet megvalósításának képessége a projekt létrehozásakor.

- Magas szintű tartósság.

- Szeizmikus ellenállás 8 pont szinten, pusztítás nélkül.

- Hiányzik vagy csökken a varratok száma a monolitban, ami javítja a hőszigetelési jellemzőket.

- Ellenáll a különböző vegyi hatásoknak, oxidációnak, korróziónak.

- Hosszú élettartam

A monolit vasbeton hátrányai közül érdemes megemlíteni, mint például az emelő speciális berendezések vonzásának szükségességét, további munkásokat, mivel a gyártás szinte minden szakaszát egy építkezésen végzik. Érdemes megjegyezni olyan árnyalatokat, mint a monolit nagy súlya miatt erőteljes alapítvány építésének szükségessége, a víz- és hőszigetelés kötelező megvalósítása, a betonfeldolgozás összetettsége.

Hogyan csináld magad

A mesterséges kő létrehozásának technológiája magában foglalja a már ismert alkatrészek használatát. A házi mesterek a következő arányokat használják:

- folyékony üveg - 250 g;

- kálium -hidroxid - 200 g;

- salak és pernye - egyenként 750 g;

- víz - 130 g.

De hogy milyen homokbetont lehet a legjobban használni a padló esztrichéhez, itt megtalálhatja a cikket.

A receptet 1 liter betonkeverék elkészítésére tervezték. A számítások elvégzése után megkaphatja az alkatrészek fogyasztását a szükséges mennyiségű környezetbarát beton létrehozásához. A mai napig nincsenek pontos összetételű tudományos publikációk. A betonkeverék e receptúra szerinti elkészítésekor szükség lehet annak mennyiségi összetételének némi módosítására.

A videó elmondja, hogyan készítsen geopolimer betont saját kezével:

Mindezek az alkatrészek könnyen megvásárolhatók a kiskereskedelmi hálózatból. Mindazonáltal szem előtt kell tartani, hogy a polimerizációs technológián alapuló készbeton költsége magasabb lesz, mint a portlandcementből származó betonkeveréké. A keverék nagyon gyorsan köt. Ennek a folyamatnak a lassítására tetraborát -dekahidrátot vezetnek be a készítménybe. Ezenkívül a készítményhez vízbázisú gyantákat, latexeket és PVA-t adhatunk.

Főzés technológiája

Először szerszámokat és tartályokat kell előkészíteni. Szükséged lesz:

- kesztyű, szemüveg, overall, légzőkészülék és egyéb agresszív anyagok elleni védelem;

- keverőedény;

- keverőeszköz, amely nem reagál lúgokkal (fa spatula);

- mérlegek az arányok betartásának ellenőrzésére;

- formák apályhoz (zsaluzat).

A cikkből megtudhatja, hogy milyen beton használható ház alapításához.

A geopolimer beton összetevőinek keverésekor hő keletkezik. Ezt figyelembe kell venni a keverőedény kiválasztásakor.

Ha fel kell gyorsítani a keverék megszilárdulását, elektrolitokat lehet a zsaluzatba fektetni, de ezt fontos figyelembe venni az arány kiszámításakor beton alapozáshoz otthon

A KOH elég agresszív. A bőrrel, különösen a nyálkahártyával érintkezve súlyos égési sérüléseket okoz. Szemüveggel és kesztyűvel kell vele dolgoznia.

Ugyanilyen óvatosan kell dolgozni a kálium -metaszilikáttal (vízüveg). Ezenkívül kristályos szerkezetű és nagyon higroszkópos.

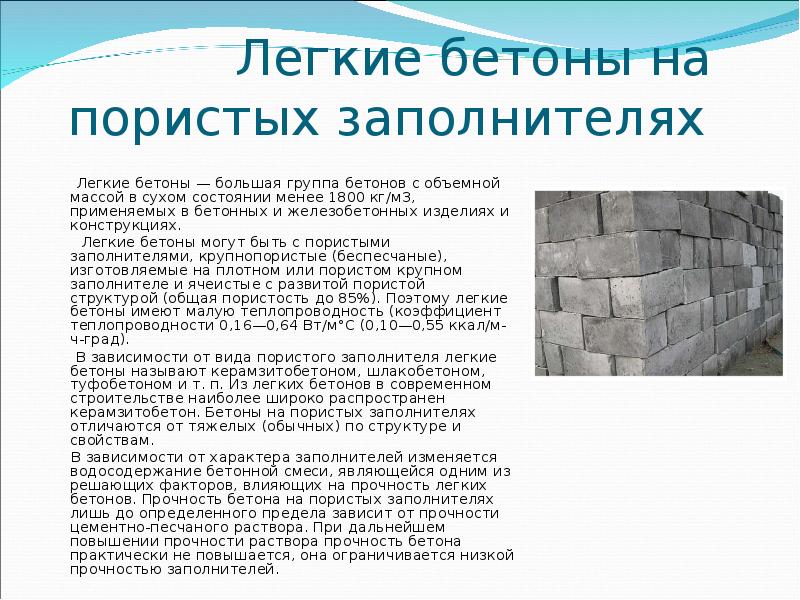

A kompozitbeton a kevés salak- és hamulerakási módszer egyike. A pernye a szilárd tüzelőanyagok elégetéséből származó hulladék. Ez a komponens akár 75% is lehet a geopolimer betonkeverék összetételében. Az anyag kétséges környezetvédelmi rekordokkal rendelkezik. Használatával azonban a beton tartós és erős lesz.

Minden összetevőt betonkeverőben keverünk a következő sorrendben:

- vizet önteni;

- salakot és pernyét öntenek;

- az összetevők jól keverednek;

- polimerek hozzáadása;

- keverjük össze a betont, amíg meg nem puhul.

A formákat száraz helyre öntjük. Az ilyen típusú beton megszilárdulva fóliát képez. Vízzel érintkezve hajlamos megduzzadni. Ennek elkerülése érdekében meg kell védenie a kitöltött űrlapokat a magas páratartalomtól.

De ha mindent helyesen csinál, akkor ennek eredményeként megkapja az anyagot:

- nagy nyomószilárdsággal;

- alacsony zsugorodással;

- ellenáll a magas hőmérsékletnek és savaknak;

- áteresztőképességében a gránithoz hasonlítható.

DIY polírozás

A beton polírozásával kapcsolatos összes munkát a padló teljes megszilárdulása után kell elvégezni. Az őrléshez szüksége lehet: marógépre ötvözetből készült elemekkel, darálóra korund / gyémánt porral rendelkező elemekkel, darálóra, korundporos kefékre, légzőkészülékre és védőszemüvegre.

Először a felületet megtisztítják a régi bevonatoktól, portól és szennyeződéstől, majd eltávolítják az összes szabálytalanságot és hibát. Ha a sérülés jelentős, akkor mélymarással kell megmunkálni. A hullámok nem mennek el (számukra meg kell tölteni az esztrichet), hornyok lesznek, amelyeket csiszolással távolítanak el.

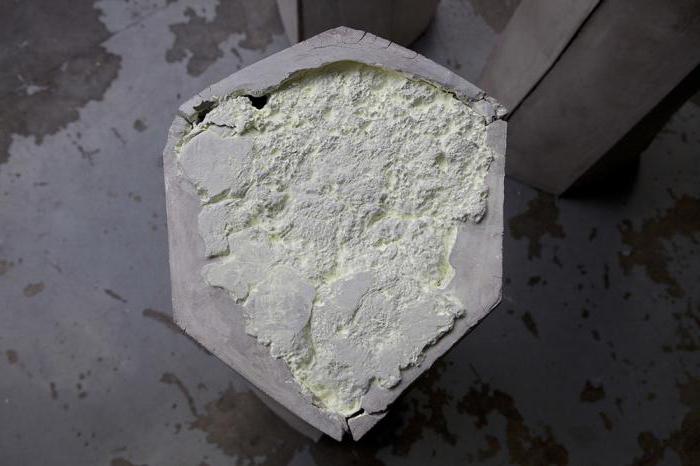

A csiszolás eltávolítja a megszilárdult felső betonréteget. A tej akadályozza meg a tömítőanyag összetételének betonszerkezetbe való bejutását, ezért az adalékanyag (zúzott kő, gránitforgács, mészkő, kavics) felfedése érdekében kis réteget távolítanak el. Ezt csak az öntés utáni legalább 2-3 hét elteltével szabad elvégezni, amikor a beton már szilárd és tartja az adalékanyagot.

A vágószegmensek típusát a betonminőségnek megfelelően választják ki - a gyémánt permetezés alkalmas az M250 és újabb típusokra, ha a minőség alacsonyabb, korundot vehet fel. Kívánatos azonban, hogy a padló betonja legalább M300 legyen, ellenkező esetben nem lehet garantálni a pozitív jellemzőket és a kiváló minőségű feldolgozást.

Ha nincs speciális felszerelés, a polírozást megfelelő korund bevonatú fém kefével végezzük. A kiálló megerősítő részekkel ellátott felületeket darálóval vágják le.

A munkák sorrendje megegyezik a professzionális polírozáséval: először a felületet szemcseszórással vagy marással tisztítják a szennyeződésektől és a régi bevonatoktól, majd eltávolítják a repedéseket / kátyúkat, minden tágulási és zsugorodási kötést. Ezután durván őrölnek 400 -as szemcséjű gyémántkorongokkal, keményítik a réteget impregnálással, ismét őrölnek 400 -nál nagyobb szemcséjű korongokkal, és befejezik az összes szegmenseket, amelyek porlasztó szemcséje legfeljebb 3000 szemcsés.

Fogalmazás

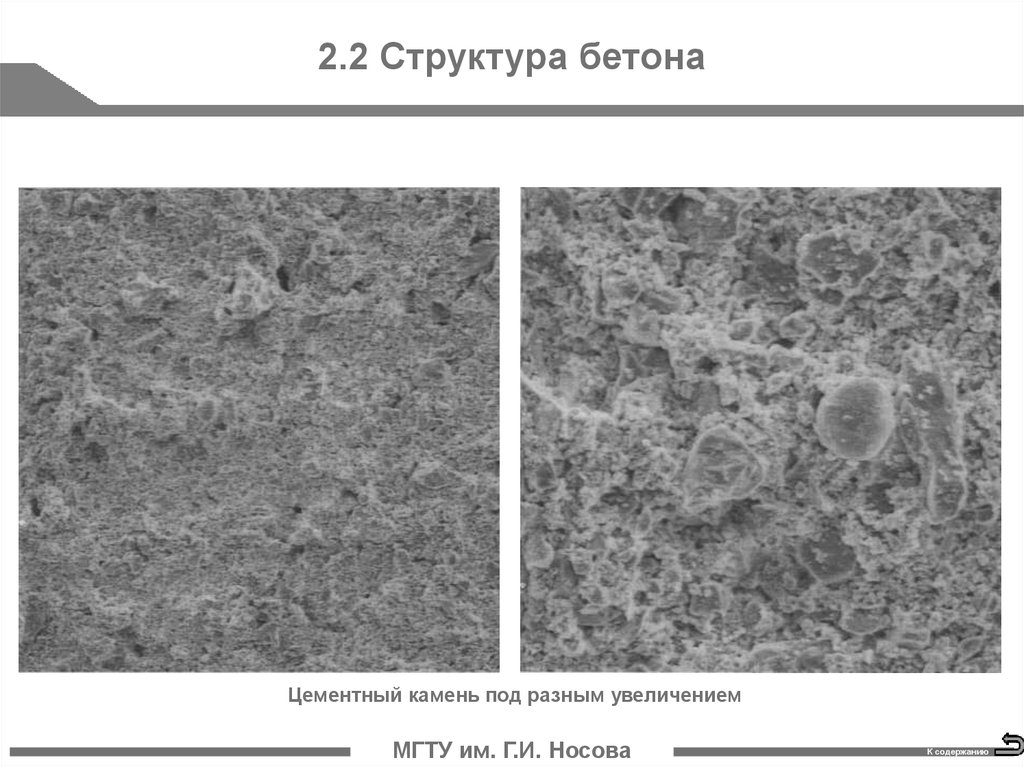

Az építőipar növekvő igényei konkrét módosításokhoz vezettek. Az eljárás alapja a cementpaszta összetételének optimalizálása, ami növeli az anyag szilárdságát.

A nagy szilárdságú betont a következők felhasználásával állítják elő:

- Összehúzó összetevők. Lágyított, hidrofób vagy egyszerű portlandcement.Az alap létrehozásakor fontosak a következők: a cement tömegének sűrűsége (25-26%) és aktivitása (legalább 500-600). A rendkívül aktív portlandcementek felgyorsítják a keménység kialakulását és csökkentik a kötőanyagok szükségességét.

-

Kísérő helyőrzők. Ezek a magmás kőzetek és mesterséges szennyeződések durva vagy finom frakciói:

- szabványosított adalékanyag - mikroszilícium - a szilícium és ferroszilícium előállításának mellékterméke;

- puzzolán előkeverékek: vulkáni hamu, habkő, tufa;

- klinker, expandált agyag, samott, salak frakciói (40%alatti kalcium -oxid tartalommal).

-

Vízkomponens. Megengedett a csapvíz használata és legalább 4 pH -jú természetes tározókból. Tilos a következők használata:

- magas nátrium -klorid -koncentrációjú víz, valamint más nátrium-, kalcium- és magnéziumsók;

- mocsár, szennyvíz, háztartási és ipari szennyvíz.

A szennyeződések mikrogranulátumai százszor kevesebbek, mint a cementiek. Megváltoztatják az anyag tulajdonságait, kitöltik a részecskék közötti teret, fokozzák a tapadást és növelik. A granulátum méretének az adott alkalmazásban meg kell felelnie a GOST -nak. Egy inert, szabadon folyó adalékanyag a beton tömegének körülbelül 80% -át, térfogatának 70-75% -át teszi ki.

A nagy szilárdságú betonok létrehozásának fő alkotóelemei mellett vízszennyeződéseket (lágyítás), hígító adalékokat, levegőztetésre és a keményedés felgyorsítására szolgáló szennyeződéseket használnak.

A természetes beton összetétele és tulajdonságai

Geopolimer blokkok zsaluzási rendszere.

A geopolimer betonkeverék összetételének modern fejlesztését több évtizeddel később végezték el, miután Davidovich professzor bevezette a „geopolimer” fogalmát. Erez Elloch, a Louisiana Technológiai Intézet professzora tudóscsoporttal együtt bejelentette a világnak a betongeopolimer teljes összetételét. Ezek a következő természetes eredetű természetes összetevők:

- pernye, más néven pernye;

- folyékony üveg;

- salak;

- 45% KOH (kálium -hidroxid);

- víz.

A polimer összetételében lévő salak nagy szilárdságot ad a betonkeveréknek, de nem véd a zsugorodás során fellépő repedések ellen. Ezért felére kell keverni 1: 1 arányban pernyével, akkor a készítmény megszerzi a szükséges erősítő tulajdonságokat. A salaknak a polimerbeton összetételéhez való hozzáadásával kapcsolatban az ilyen kompozíció a salak-lúgos második nevet kapta. Ennek oka a gyártás során bekövetkező polimerizációs folyamat, amelyben az alumínium -szilikátok lúgokkal reagálnak.

A természetes beton előállítására szolgáló ipari módszer abból áll, hogy az összes szükséges elemet alacsony arányban, pontos arányban keverik össze. Ez lehetővé teszi, hogy a monolit olyan fizikai tulajdonságokat szerezzen, mint:

A geopolimerbeton végső megkeményedése 28 nap múlva következik be.

- korrózióállóság;

- magas szintű tűzállóság (expozíció akár 1316 fokig);

- kompresszióval és feszültséggel szembeni ellenállás;

- alacsony reakciókészség a különböző savakra és az agresszív közegek egyéb hatásaira;

- kis mértékű zsugorodás;

- kis mennyiségű üvegházhatású gázkibocsátás a kőzetek felszínéről;

- alacsony páraáteresztő képesség;

- könnyedség és rugalmasság mechanikai beavatkozáskor (még gyémánt kerekekkel is).

A geopolimerbeton fenti tulajdonságait kutatása során összehasonlították más típusú standard betonanyagokkal.

Ez ismét meggyőzheti őt, hogy alkalmazza bármilyen építőiparban és iparban.

A geopolimer blokkok előnyei.

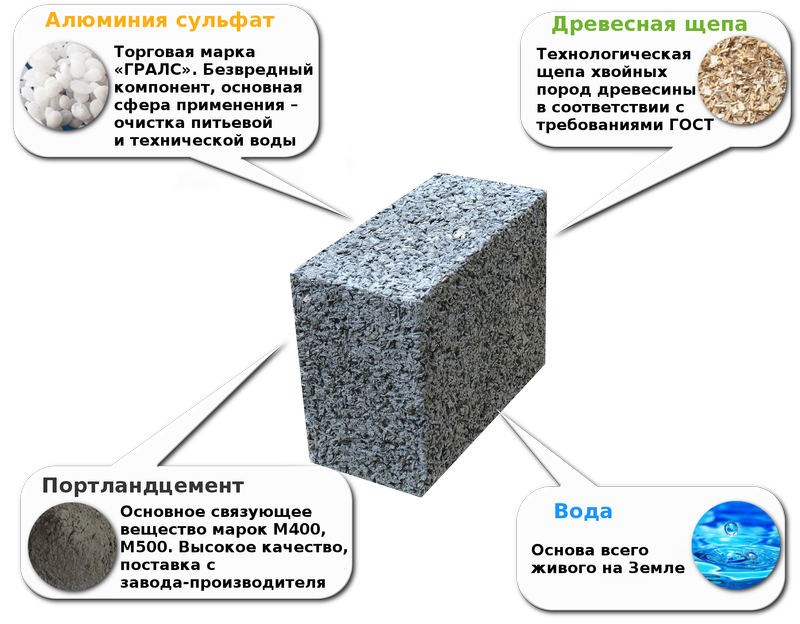

A geopolimer blokk gyártásakor aprított fát használnak. Erősen vízbe áztatják és ózonosítóval kezelik. A feldolgozott fát hozzáadjuk a betonkeverőhöz a betonoldathoz, és a kész geopolimer masszát a zsaluzat-elektródába öntjük. Egy ilyen zsaluzatban egy áram hat rá az átalakítón keresztül egy órán keresztül.Amikor a tömb megszilárdul, egységes színűvé válik, a zsaluzatot eltávolítják róla. A teljes kikeményedés után a kész geobeton nem változtatja meg a színét.

Miután részletesebben megismerkedtek a geopolimer hasznos fizikai és kémiai tulajdonságaival, a tudósok világszerte tovább fejlesztik azokat annak érdekében, hogy teljes mértékben felhasználhassák őket a lakhatásban, a közlekedésben és az ipari építésben. Ezenkívül ez a környezetbarát anyag még mindig meglehetősen olcsó, és ipari hulladékból előállítható. Ami viszont pozitív hatással van a környezeti helyzetre.

Konkrét támaszpont a tudomány számára

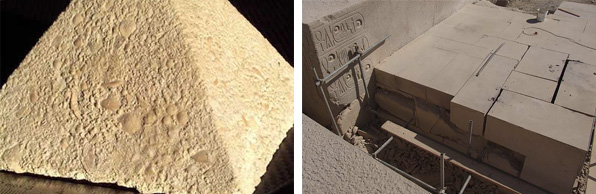

1978-ban vezette be először a "geopolimer" fogalmát Joseph Davidovich professzor-vegyész. A blokkok kémiai összetételét elemezve, amelyekből az ókori egyiptomi piramisokat építették, feltételezte, hogy polimerbetonból készültek.

A geopolimer beton összetétele csak természetes összetevőket tartalmaz: hamu, víz, folyékony üveg, salak.

Davidovich professzor elméletét magyarázva emlékezni kell arra, hogy miből készül a beton. A főzési technológia még az ősi civilizációk lakói számára sem nehéz. A lágy kőzetet, például a mészkövet alaposan megszárították, így megszabadult a nedvességtől. Egyiptom éghajlata, ahol a csapadék ötévente egyszer eshet, lehetővé tette az anyag természetes kiszáradását. A kész száraz mészkőport ezután vízzel öntjük és összekeverjük. Bármilyen kő, például zúzott kő, hozzáadható a keverékhez. A végső szárítás után az oldat megkeményedett, és beton kőtömbré alakult.

Ebben az esetben Joseph Davidovich tudományos elmélete teljes mértékben megerősítheti magát, mivel a beton természetes összetevőkből történő előállítása közvetlenül a piramison történhet. Vagyis lehetőség volt manuálisan összekeverni a port vízzel egy primitív fa zsaluzatban, amelyet kifejezetten erre állítottak fel a jövő szerkezetének alapjaira. A beton megkeményedése után a zsaluzatot eltávolították, és a következőre léptek. Így blokkonként nőtt az egész piramis monolitja.

Előadás

Dudoros szárny. / ФоÑо: azan.kz

Zöld tea B, b, b, b, b, b, b, b, b, b, b, b. Rozmaring: Rózsafa: Rózsafa: Rózsafa: Rózsafa: Rózsafa: Rózsafa Burgundia és bordó Lépjen kapcsolatba velünk.

Szív, szív, szív, szív, szív, szív "Bump, bump, bump, 25 csomó, bump .Ñ. 9 íj, 6 íj, 9 íj. Bordó, bordó, bordó, bordó Lolly.