Gázszilikát blokkok - az anyag előnyei és hátrányai

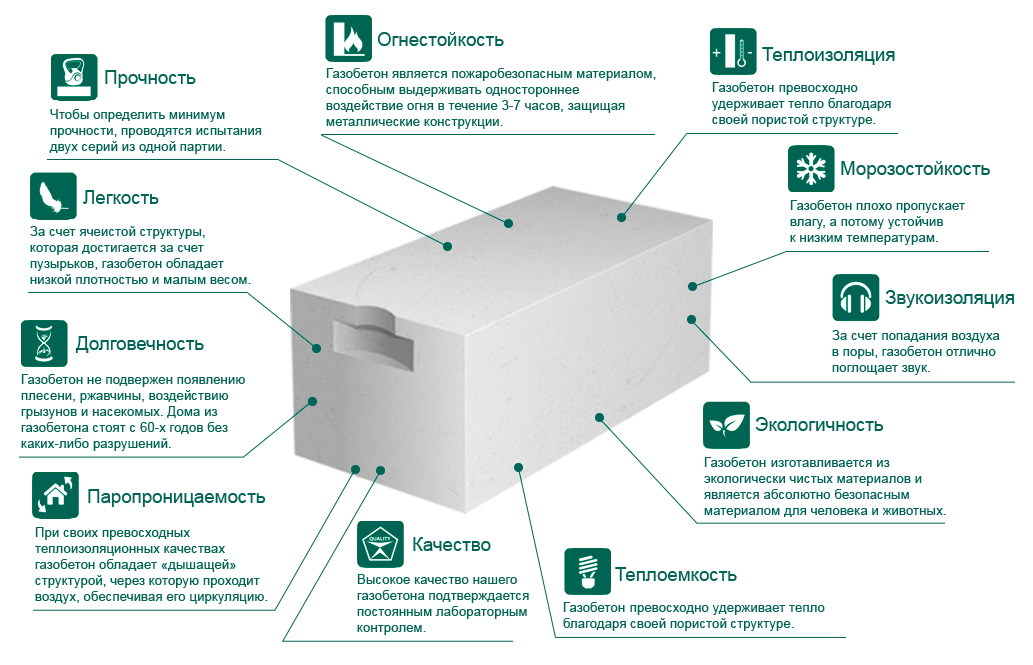

A gázszilikát termékek komoly előnyökkel rendelkeznek. A gázszilikát blokkok fő előnyei:

- csökkentett tömeg nagyobb térfogattal. A gázszilikát anyag sűrűsége 3 -szor kisebb a téglához képest és körülbelül 5 -ször alacsonyabb a betonhoz képest;

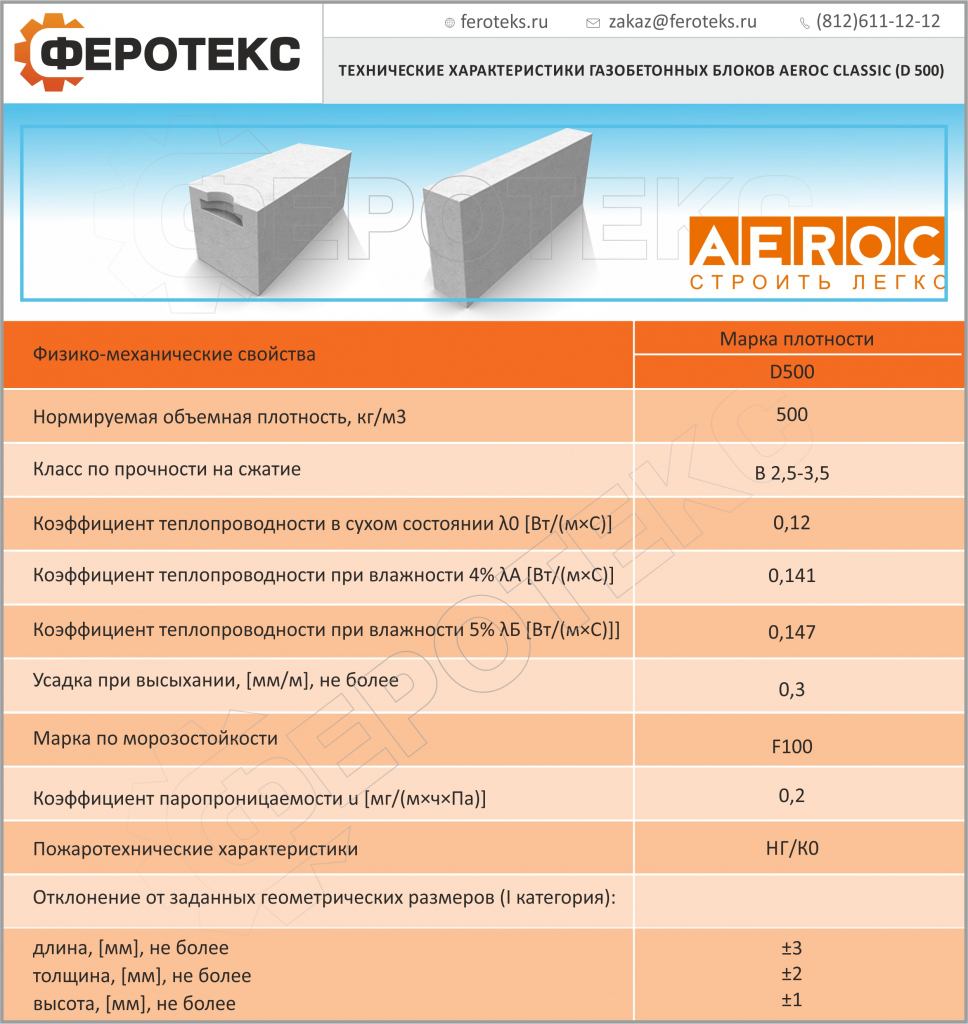

- megnövelt biztonsági tartalék, amely lehetővé teszi a nyomóterhelések érzékelését. A D500 jelzésű gázszilikát blokk szilárdsági indexe 0,04 t / cm³;

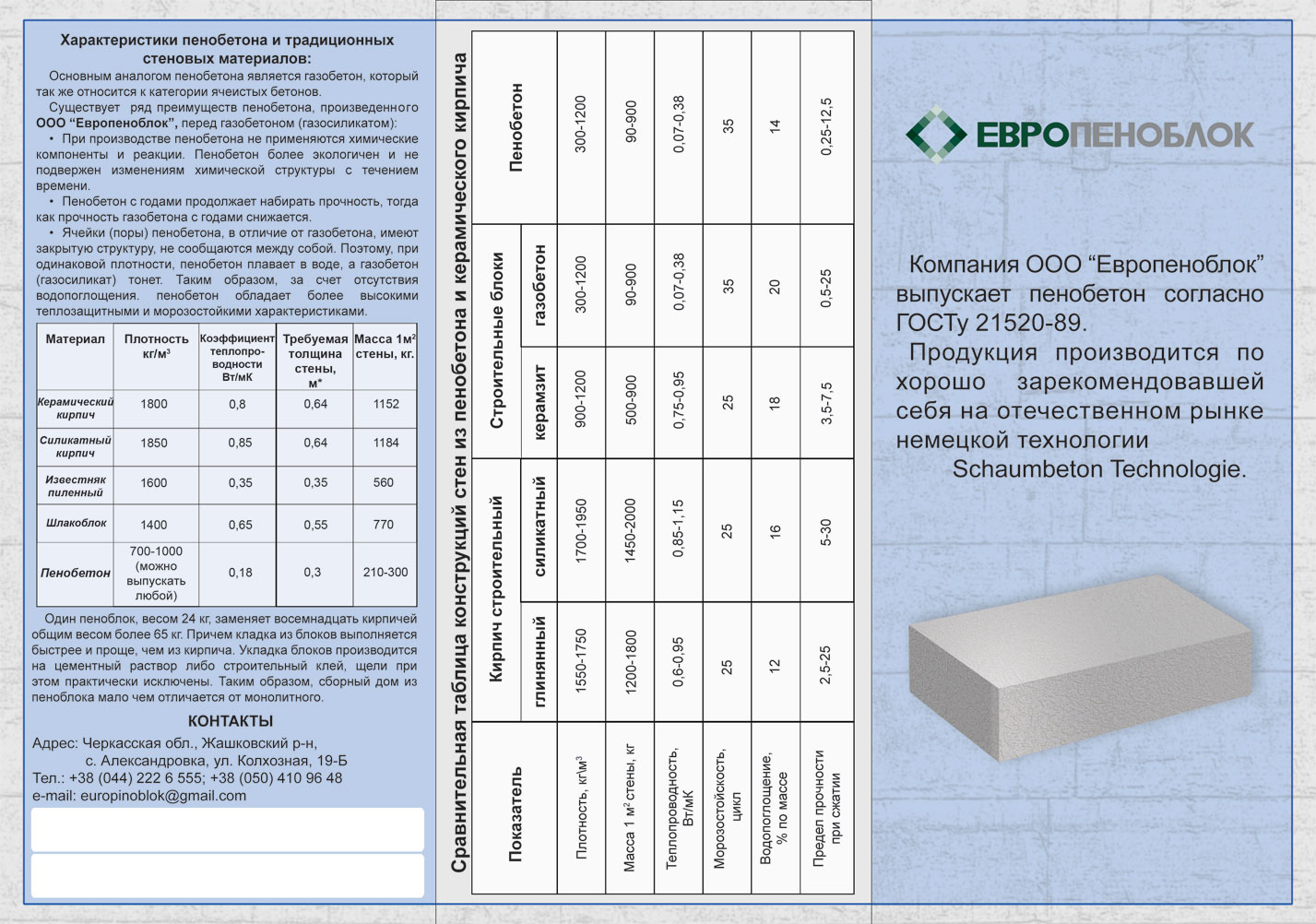

- megnövelt hőszigetelő tulajdonságok. Az anyag sikeresen versenyez a lágyított téglával, amelynek hővezető képessége háromszor nagyobb, mint a gázszilikáté;

- a blokkok megfelelő alakja. A csökkentett mérettűrések és a világos geometria miatt a tömböket vékony réteg ragasztóhabarcsra fektetik;

- megnövelt méretek. A kis méretű, nagy tömegű szilikát tömbök használata az épületek falainak építéséhez lehetővé teszi az építés időtartamának csökkentését;

- jó megmunkálhatóság. Szükség esetén könnyű a gázszilikát tömb adott alakját adni, vagy a blokk anyagát különálló nyersdarabokra vágni;

- elfogadható áron. A blokkgáz -szilikát használatával nyaraló, magánház vagy nyaraló építéséhez könnyen jelentősen csökkenthető az építési tevékenységek becsült költsége;

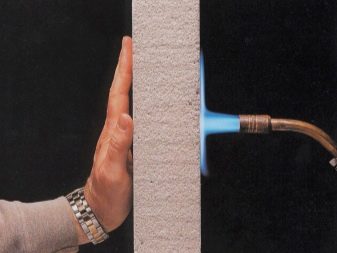

- tűzbiztonság. A blokkok nem gyulladnak fel hevítéskor és nyílt láng hatására. A G1 tűzveszélyességi csoportba tartozó, gyúlékony építőanyagokhoz tartoznak;

- magas hangszigetelő tulajdonságokkal rendelkezik. A porózus szerkezet miatt biztosítják őket. Külső zaj elnyelő képességét tekintve a blokkok tízszer jobbak, mint a kerámia téglák;

- környezetbarát. A gáz -szilikát keverék gyártásakor nem használnak mérgező összetevőket, és az egészségre káros összetevők nem szabadulnak fel működés közben;

- gőzáteresztő képesség. A légcsere a gázszilikát tömegen belüli légcellákon keresztül történik, kedvező mikroklímát teremtve az épületen belül;

- fagyállóság. A gázszilikát tömbök megőrzik a masszív szerkezetet és a működési jellemzőket, több mint kétszáz hosszú lefagyasztási ciklust, majd felengedést elviselnek;

- hőtároló tulajdonságok. A gázszilikát blokkok energiatakarékos anyagok, amelyek képesek felhalmozni a hőenergiát, és fokozatosan felszabadítani azt a szobahőmérséklet növelése érdekében.

Az alkalmazási terület az anyag sűrűségétől függ

Az alkalmazási terület az anyag sűrűségétől függ

Sok előnye ellenére a gázszilikát blokkoknak vannak gyengeségeik. Az anyag fő hátrányai:

- fokozott higroszkóposság. A porózus gázszilikát blokkok fokozatosan felszívják a nedvességet egy védtelen felületen keresztül, ami tönkreteszi a szerkezetet és csökkenti az erőt;

- speciális rögzítőelemek használata a lógó bútorok és felszerelések rögzítéséhez. A szabványos rögzítőelemek nem biztosítanak megbízható rögzítést a blokkok cellás szerkezete miatt;

- elégtelen nagy mechanikai szilárdság. A blokkanyag terhelés közben morzsolódik, ezért gondos kezelést igényel szállítás és fektetés közben;

- a penész kialakulása és a gombatelepek kialakulása a tömbök belsejében és felületén. A megnövekedett nedvszívó képességnek köszönhetően kedvező feltételek jönnek létre a mikroorganizmusok szaporodásához;

- fokozott zsugorodás. Valódi üzemi körülmények között, a terhelések hatására a blokkok fokozatosan zsugorodnak, ami egy idő után repedések kialakulását okozza;

- csökkent tapadás homok-cement vakolatokhoz.A gázszilikát vakolásához speciális befejező vegyületeket kell használni.

A fennálló hátrányok ellenére a gázszilikát tömböket aktívan használják a tőkefalak építésére az alacsony épületek területén, valamint a többszintes épületek hőszigetelt falainak építéséhez és a különböző szerkezetek hőszigeteléséhez. A professzionális építők és magánfejlesztők az anyag jelentős előnyei miatt a gázszilikát tömböket részesítik előnyben.

Ami?

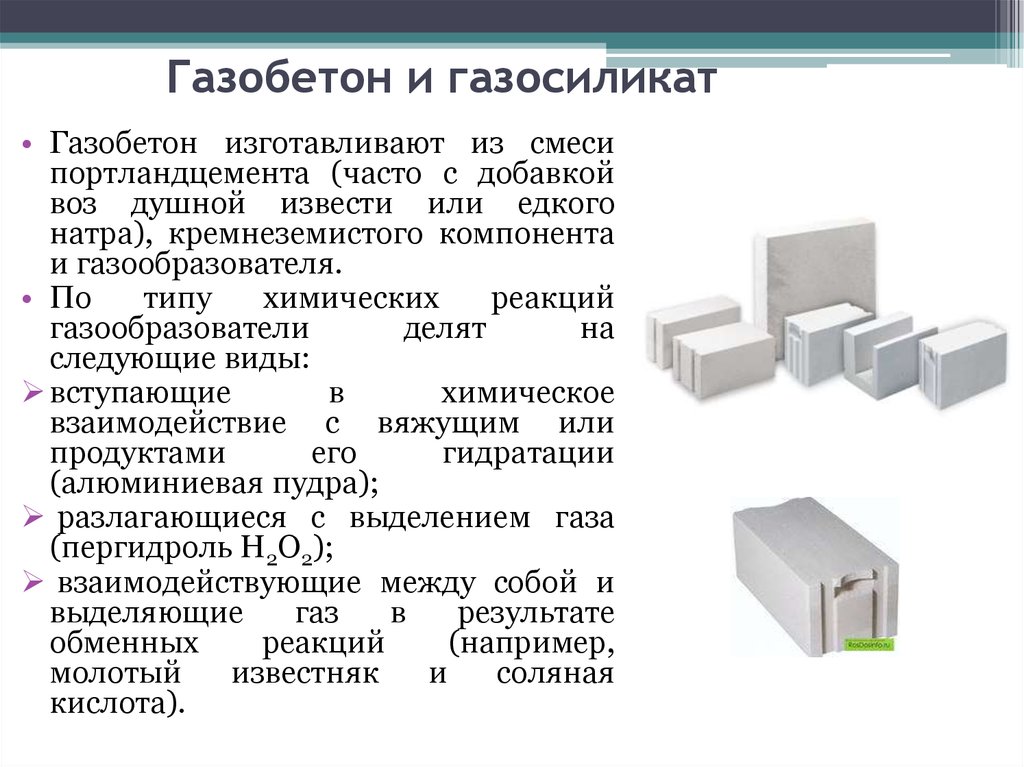

Egyszerűen fogalmazva, a gázszilikát tégla a porózus beton egyik fajtája. A kijáratnál az anyag meglehetősen porózusnak tűnik, ugyanakkor szilárdsági jellemzői teljes mértékben megfelelnek a beton paramétereinek. A fő különbség a súly. A gázszilikát blokkok kevésbé nehézek - a paraméter csökkenése a pórusokon belüli üregek miatt érhető el.

A 18. században az építők gyakran hozzáadtak egy bika vagy disznó vérét a betonhoz, és egyfajta prototípusát kapták a modern porózus betonnak: az összetevők keverésekor a vérfehérje kémiai reakcióba lépett más anyagokkal, és ennek eredményeként , habok jelentek meg, amelyek megszilárdulva tartós építőanyaggá alakultak át.

A Szovjetunió egyik leghíresebb mérnöke, MNBryushkov a múlt század harmincas éveiben megjegyezte, hogy amikor a Közép -Ázsia köztársaságaiban növekvő "szappangyökér" nevű növényt hozzáadtak a cementhez, a keveréket azonnal erősen habozni kezdett és mérete növekedett. A megszilárdulás során a porozitás megmaradt, és az erő jelentősen megnőtt. A gázszilikát létrehozásában azonban a legjelentősebb szerepet a svéd technikus, Albert Erickson játszotta, aki egyedülálló technológiát hozott létre az anyag előállításához azáltal, hogy gázképző kémiai komponenseket adott hozzá a cementhez.

Ma a gázszilikát téglát cementből készítik homok és oltott mész hozzáadásával. Ezután az elegyet autoklávokon vezetjük át, és speciális magnéziumpor és alumíniumpor hozzáadásával habosítjuk.

A kész anyagot öntőformákba öntik, szárítják és keményítik, amelyet két fő módon érnek el:

- in vivo;

- autoklávban magas hőmérséklet és erős nyomás alatt.

Magasabb minőségű blokkokat kapunk autoklávozással. Ebben az esetben tartósabbá és ellenállóbbá válnak a külső kedvezőtlen körülményekkel szemben.

Így látható, hogy a gázszilikát blokk meglehetősen bonyolult összetételű, olcsó és széles körben értékesített alkatrészekből áll, így az anyag meglehetősen jövedelmező a lakásépítéshez.

Jellemzők és összetétel

A gázszilikát anyag a következő összetevőket tartalmazza.

- A legmagasabb minőségű portlandcement, amelyet a jelenlegi GOST szerint gyártanak. Kalcium -szilikátból (részesedése legalább 50%), valamint trikalcium -alumíniumból (6%) áll.

- Homok, amely megfelel a szabályozási követelményeknek. Ezt a márkát minimális mennyiségű iszapos és mindenféle agyagzárvány jellemzi, amelyek tartalma nem haladhatja meg a 2%-ot. Ide tartozik a kvarc is, körülbelül 7-8%.

- Feldolgozó víz.

- A kalcium -mész, amelyet "forró edénynek" neveznek, a porózus beton létrehozásához legalább a 3. osztályú összetételre van szükség. Az ilyen komponensek oltásának sebessége 10-15 perc, míg a kiégés aránya nem haladja meg a 2%-ot. A forraló edény kalcium- és magnézium-oxidokat is tartalmaz, amelyek teljes részesedése eléri a 65-75% -ot és többet.

- Alumínium por-a fokozott gázképződéshez hozzáadva olyan anyagokat használnak, mint a PAP-1 és a PAP-2.

- A szulfonol C felületaktív anyag.

A technológia összetétele és jellemzői határozzák meg az anyag tulajdonságait, amelyek között pozitív és negatív is szerepel.

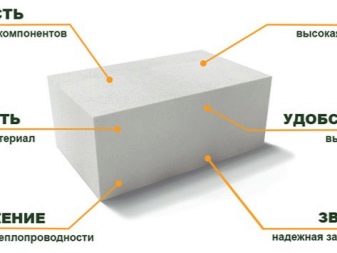

A gázszilikát téglák előnyei a következők.

Csökkentett hővezető képesség. Az anyag előállítása során a kezdeti keveréket az alumíniumpor tartalma miatt sok buborék telíti; megszilárdulva pórusokká alakulnak, ami jelentősen befolyásolja a hővezető képességet. Vagyis minél több pórus van, annál jobban tartja az anyag a hőt.

Magyarázzuk meg egyszerű példákkal. Ha zord telekkel rendelkező északi régiókban él, akkor egy 50 cm vastag fal elég ahhoz, hogy a hőt a lakótérben tartsa. A melegebb éghajlatú helyeken a vastagság 35-40 cm lehet, ebben az esetben a hűvös éjszakákon is kedvező mikroklíma és hangulatos légkör marad a szobákban.

A pórusbeton ugyanilyen fontos jellemzője a jó páraáteresztő képesség. Ha a helyiségben a páratartalom magasabb, mint a házon kívül, akkor a falak elkezdik felszívni a felesleges nedvességet a levegőből, és kifelé küldik.

Ha a helyzet ellentétes, akkor minden pontosan az ellenkezője történik: a gázszilikát téglák elnyelik a nedvességet kívülről és átviszik a helyiségbe, ez különösen igaz a fűtés bekapcsolásakor, amikor a fűtött helyiség levegője túl száraz lesz .

Lakóépületeknél az anyag tűzállósága alapvető fontosságú. A gázszilikát falak körülbelül 3 órán keresztül bírják a lánggal való érintkezést, általában ez az idő elég a tűz eloltásához, így tűz esetén a ház megmentésének esélyei meglehetősen nagyok.

- A téglák kis súlya szintén az anyag kétségtelen előnyei közé tartozik. Könnyen szállítható, magasságba emelhető, ráadásul a szerkezet nem hoz létre nagy terhet az alapra, és ez jelentősen megnöveli a ház élettartamát.

- A gázszilikát blokkok természetes összetevőkből készülnek, így az anyag környezetbarát. Teljesen lehetséges használni óvodai és oktatási intézmények, klinikák, lakóterületek és egyéb épületek építésében, ahol alapvető fontosságú a mérgező kibocsátás hiánya.

- Nos, a kiváló hangszigetelés, amely a gázszilikát azonos porozitása miatt lehetséges, kellemes kiegészítés lesz.

Annak érdekében, hogy a lehető legteljesebb képet kapjuk az anyag tulajdonságairól és jellemzőiről, nem lesz felesleges megemlíteni annak hiányosságait.

- Az anyag meglehetősen alacsony ellenállást mutat az alacsony hőmérsékletekkel szemben. További felületkezelés nélkül a készítmény legfeljebb 5 fagyasztási és olvadási ciklust képes elviselni, ezután meglehetősen gyorsan kezd elveszíteni erejét.

- A gázszilikát megnehezíti a javítási munkát, például lehetetlen egy csavart ilyen anyagba csavarni, ott rögtön ki is kezd esni, és ennek megfelelően még egy polc felakasztása is egy gázszilikát falú házban nehéz feladat.

- Ezenkívül a gázszilikát nem tapad a homok-cement vakolathoz, ezért irreális a falat ilyen anyaggal díszíteni, nagyon rövid idő alatt leesik.

- A pórusok meglehetősen intenzíven felszívják a nedvességet és megtartják azt magukban. Ez az anyag fokozatos megsemmisítéséhez vezet belülről, valamint kedvező környezetet teremt a gombák, penész és más egészségre veszélyes baktériumok szaporodásához.

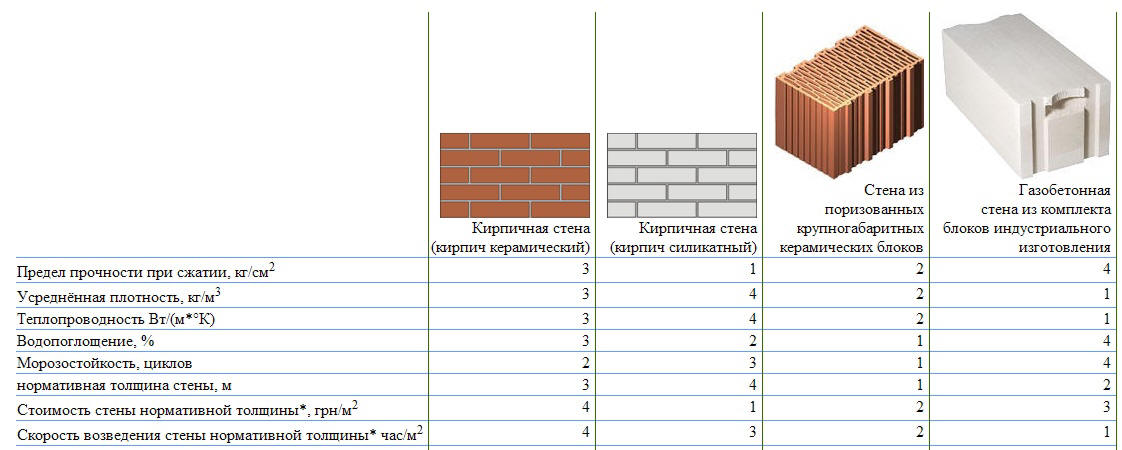

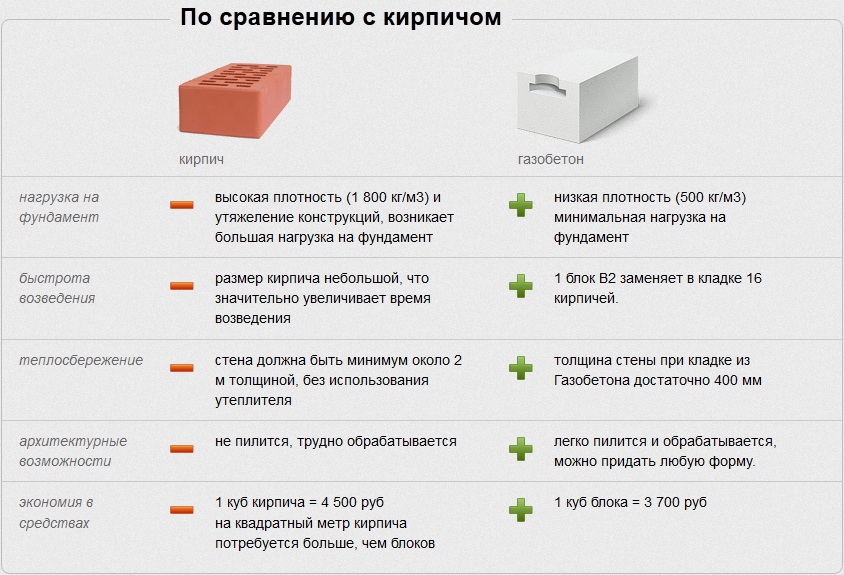

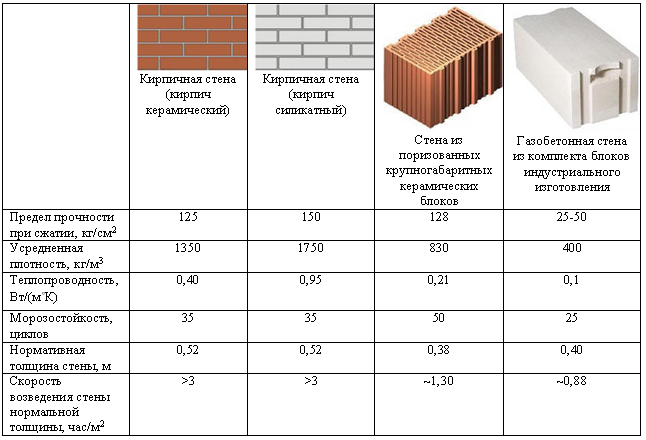

Tégla és gázszilikát összehasonlítása

Ha még mindig nem döntötte el, hogy melyik anyagot válassza, gázszilikátot vagy kerámia / szilikát téglát, akkor érdemes megfontolni, hogy a termékek utolsó verziója nehezebb a fektetéskor. A téglamester nem hibázhat, mivel szinte lehetetlen megszabadulni a hibától a falazat befejezése után vagy közben. Ezért a téglával végzett munka megkezdése előtt meg kell győződnie arról, hogy rendelkezik kőműves készségekkel. A gázszilikátot könnyebb lerakni, ráadásul sokkal gyorsabban, mint ha téglával dolgoznak. A gázszilikát ára megfizethetőbb.A téglából készült falak azonban sokkal esztétikusabbak, és nincs szükség feldolgozásra. A gázszilikát védelme a telepítés után előfeltétel.

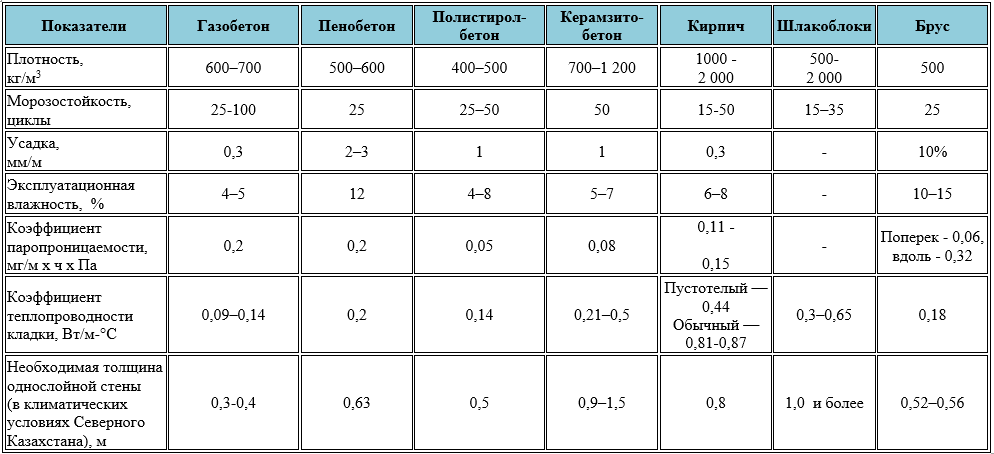

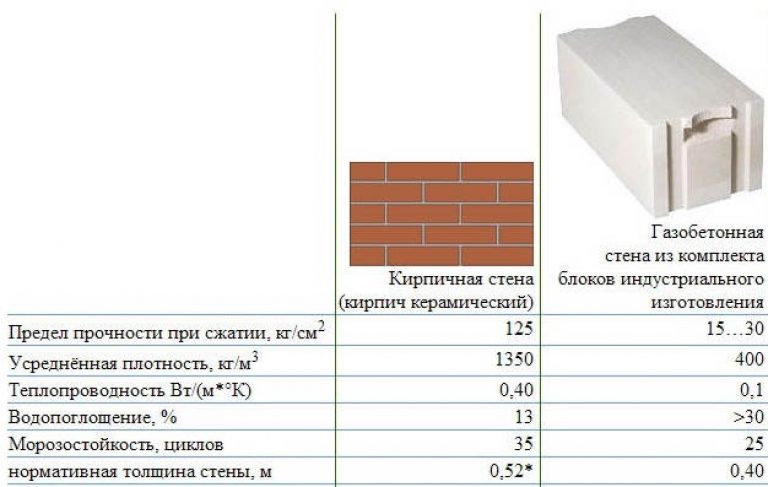

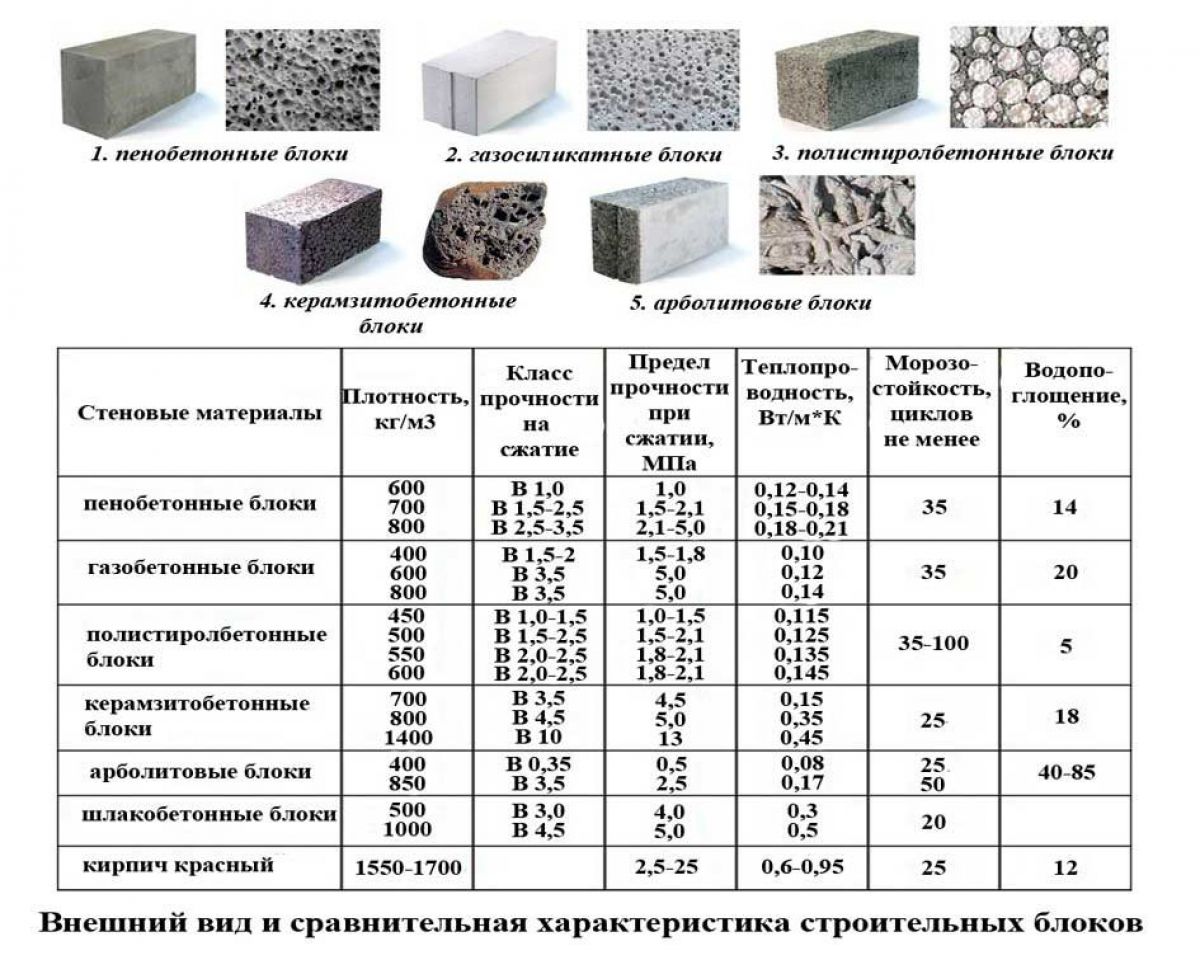

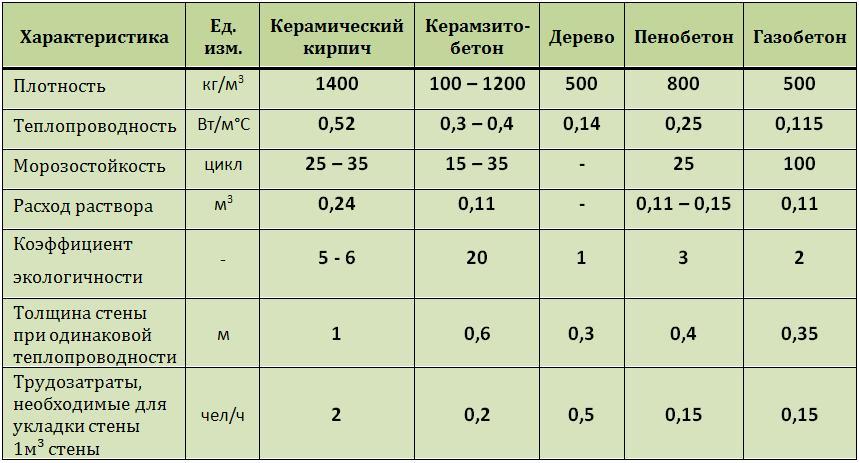

1. ábra Különböző márkájú téglák és gázszilikát blokkok szilárdsági táblázata.

A téglával való munka összetettsége abban is megnyilvánul, hogy a munka megkezdése előtt meg kell vásárolni az összes szükséges anyagmennyiséget, mivel a különböző tételekből készült termékek árnyalatai eltérhetnek.

Egy másik összehasonlítási kritérium az átépítés lehetősége: megengedett a gázszilikátból készült belső falak áthelyezése és szétszerelése, kivéve a teherhordó falakat, míg az átépítésről, ahol téglafalakat fognak használni, az illetékes szervezetekben kell megállapodni. .

A gázszilikát minden időjárásnak megfelel, de a tégla e tekintetben szeszélyesebb, óvni kell a csapadéktól és a naptól.

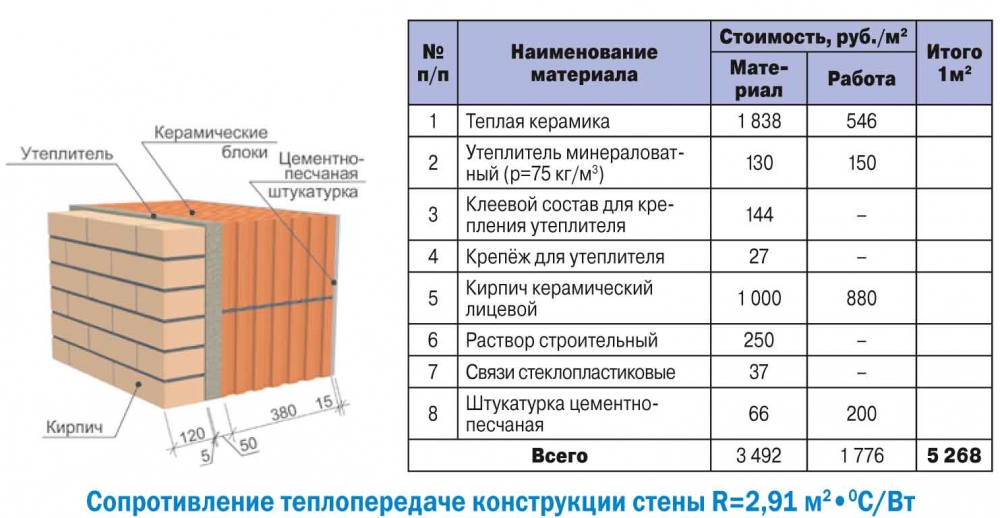

Ábrán látható táblázat. 1 láthatók a különböző márkájú téglák és gázszilikát blokkok szilárdsági mutatói, valamint ezeknek a termékeknek a fagyállósága és hőszigetelési jellemzői.

A leírt termékek méreteinek pontossága figyelmen kívül hagyható a választáskor, mivel az építőanyagokat leggyakrabban modern külföldi berendezések felhasználásával készítik. De érdemes figyelni a teherbíró mutatóra, a tégla kiemelkedőbb

Így a téglát a többszintes épületekben használják, míg a gázszilikátot az alacsony épületek építéséhez.

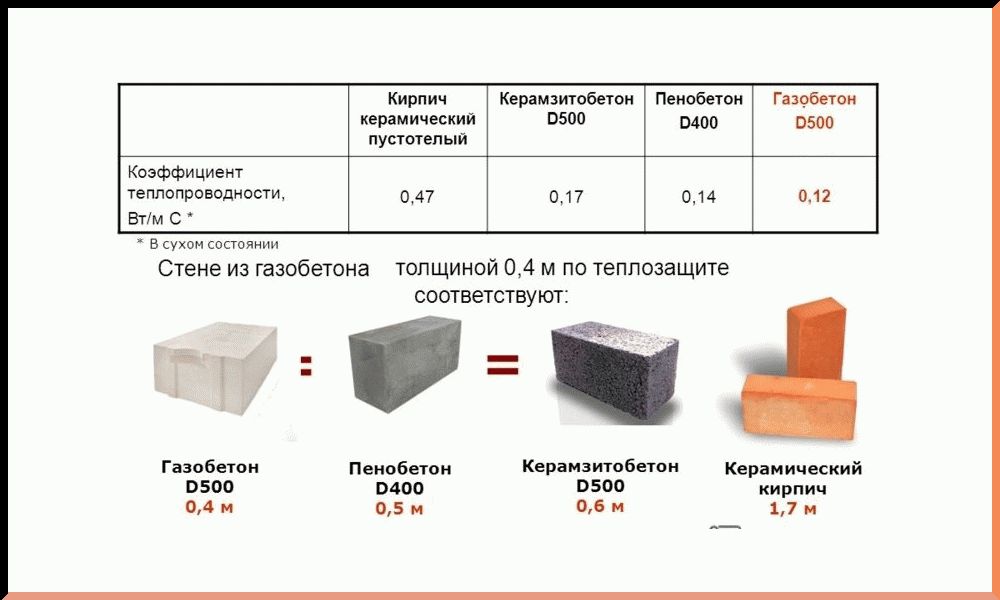

A fal anyagának kiválasztásakor fontos figyelni a hővezető képességére. A gázszilikát blokk jobban teljesíti a házat télen. Annak érdekében, hogy téglafalat kapjunk, amelynek hőszigetelési jellemzői megegyeznek a gázszilikát megfelelő jellemzőivel, masszívabbá kell tenni, és ez növeli az építési költségeket

A könnyűbeton javára tisztázható, hogy a porózus szerkezet kizárja a "hideg hidak" jelenlétét, amelyek hidak az üregek között, amelyek növelik a hővezetési képességet

Annak érdekében, hogy téglafalat kapjon, amelynek hőszigetelési jellemzői megegyeznek a gázszilikát megfelelő jellemzőivel, masszívabbá kell tenni, és ez növeli az építési költségeket. A könnyűbeton javára meg lehet határozni, hogy a porózus szerkezet kizárja a "hideg hidak" jelenlétét, amelyek hidak az üregek között, amelyek növelik a hővezetési képességet.

Tekintettel arra, hogy a tégla és a gázszilikát tömb között jelentős különbségek vannak a méretek között, analógia vonható le a termékek száma és a falazat tömege között 1 m3 térfogatban.

Így a megadott mennyiségű tégla fogyasztása 513 tétel lesz, ami 1700 kg -nak felel meg, míg erre a térfogatra 22,2 darab gázszilikát tömböt költenek. és össztömegük csak 625 kg lesz.

A belső falaknál kétségtelenül előnyösebb a gázszilikátot választani, mivel a tégla fúrása lehetetlen a felületén lévő pikkelyek miatt, és a teherbírás itt nem meghatározó tényező.

Azt választja, hogy melyik anyagot részesíti előnyben, azonban a munka megkezdése előtt fontos mérlegelni mindkét anyag összes tulajdonságát

Összehasonlító jellemzők

- egy gázszilikát tömb tömege sokkal kisebb, mint egy téglaé. Ezért szállítása olcsóbb, és az alap terhelése jelentősen csökken;

- a gázszilikát sokkal alacsonyabb hővezető képességgel rendelkezik, mint a tégla. Ahol a gázszilikát blokkokból készült fal fél méter vastag, hogy megtartsa a hőt, a téglafalat másfél méter vastagra kell készíteni;

- ennek ellenére a tégla jobban képes megtartani a hőt, mint a gázszilikát. Ezért a fűtött falazat tovább marad ebben az állapotban;

- a téglablokkok szilárdsága sokkal nagyobb, mint a gázszilikáté;

- kerámia téglát használnak az épületek építésében több mint ötszáz éve, ezért ilyen hatalmas tapasztalatok alapján bizalommal megjósolható az ebből az anyagból készült épületek "viselkedése". A gázszilikát blokkok viszonylag új találmányok. Jelenleg nem tudjuk megmondani, hogy mi lesz a belőle épített házakkal pár évszázad múlva.

Például egy tégla nem tartja jól a hőt, de egyéb jellemzői magasabbak. És a gázszilikátnak vannak gyengébb mutatói, de a hővezető képessége feltűnően alacsony. Mellesleg az ár is. A téglaépítés sokkal drágább.

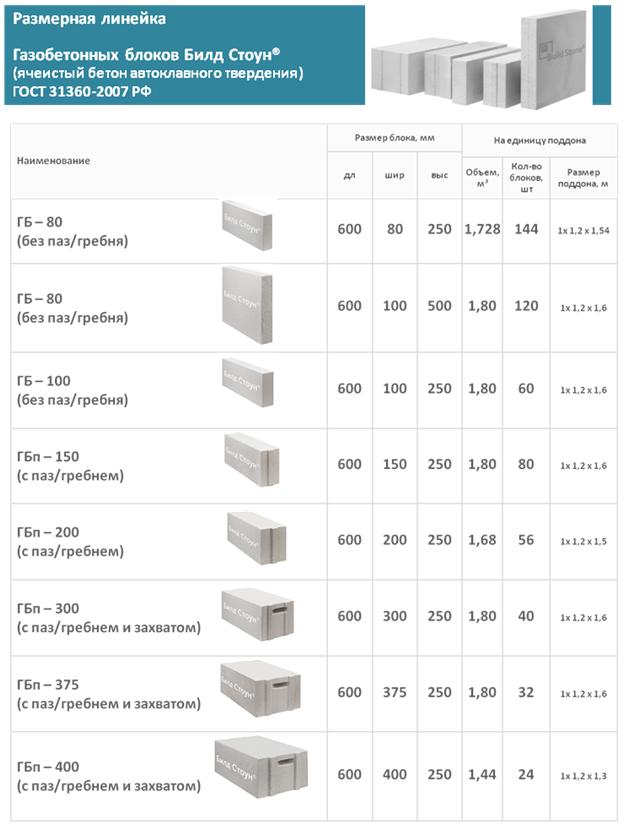

Gázszilikát tégla súlya és méretei

Ha összehasonlítjuk ezt a téglafajtát a szokásosal

... akkor szabad szemmel látható, hogy sokkal nagyobb méretű. Emiatt a házak építésének sebessége jelentősen megnő. Azt is érdemes megjegyezni, hogy az ízületek és varratok száma csökken. Ez az árnyalat lehetővé teszi, hogy csökkentse a munkaerőköltségeket és a habarcsfogyasztást a blokkok halmozására.

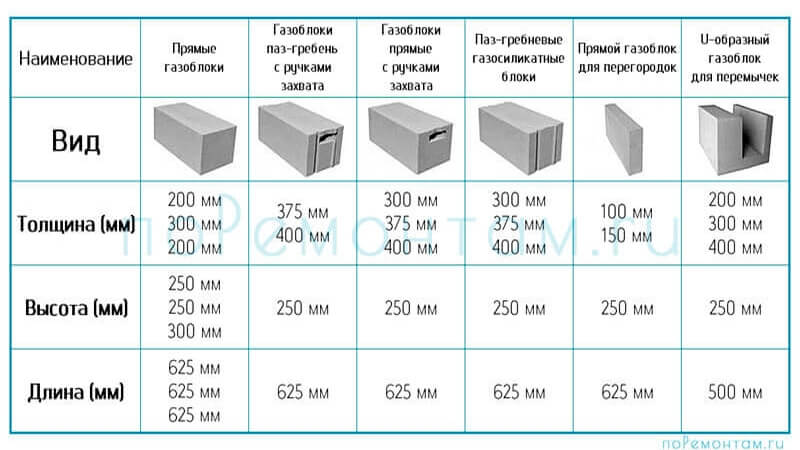

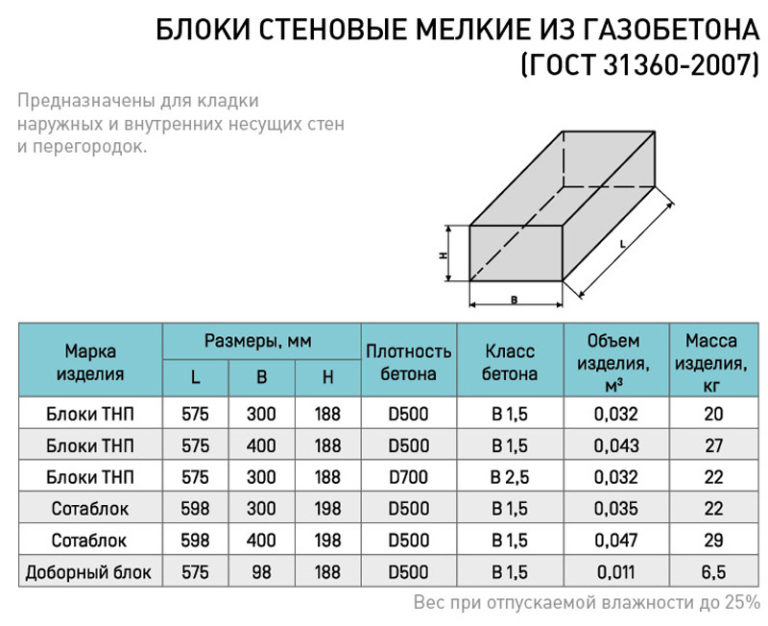

A gázszilikát tégla méretének hosszúsága, szélessége és vastagsága van. A falak lefektetéséhez használt gázszilikát tégla szokásos mérete 600 × 200 × 300 mm. Ezenkívül van egy félig tömb fal tégla, mérete 600 × 100 × 300 mm. A gyártók különböző méretű termékeket gyártanak, például: 588 × 150 × 288 mm, 500 × 200 × 300 mm stb.

Mint látható, a méretek sokfélesége lenyűgöző, így nem okozhat nehézségeket az építési helyszínnek megfelelő kiválasztása. A gázszilikát tégla vastagságának, magasságának és hosszának ismeretében számítást végezhet, hogy összehasonlítsa a ház építéséhez szükséges közönséges tégla és gázszilikát tégla mennyiségét. A standard téglaméret 250 × 120 × 65 mm és a gázszilikát 600 × 200 × 300 mm esetén az első anyag térfogata 0,00195 m3, a második pedig 0,036 m3. Osztáskor azt a mutatót kapjuk, hogy 1 gázszilikát blokk megegyezik a téglák számával 1,85 darabban. Így 1 m3 -hez 27,7 tömböt és 512 darab téglát kell venni.

A gázszilikát tégla tömege méretétől és sűrűségétől függ. Minél magasabbak a számok, annál nagyobb a súly. Egy hagyományos gázszilikát tégla súlya körülbelül 21-29 kg. Összehasonlítva a téglákkal, amelyek tömege 1 m3 téglánként egyenlő: 512 db × 4 kg = 2048 kg.

Gázszilikát blokk - hány tégla?

Ha ezt a képletet használjuk 1 m3 gázszilikát kiszámításához, akkor az eredményt kapjuk: 27,7 × 21 = 581,7 kg. Mint látható, a különbség óriási. Természetesen ezt nagyban befolyásolja a gázszilikát tégla szerkezetének sajátossága.

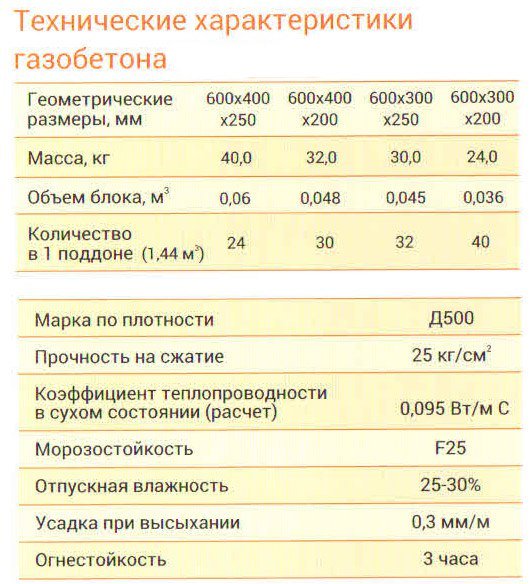

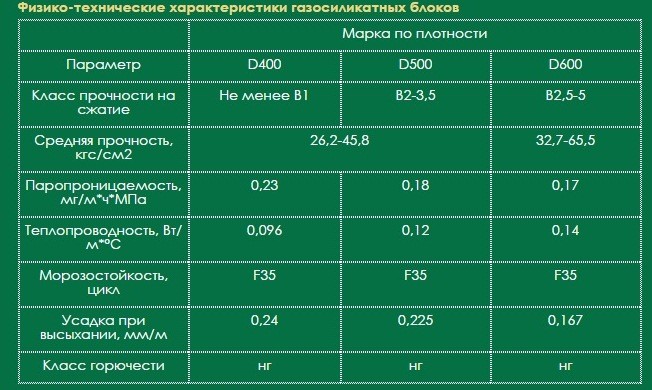

Gázszilikát téglák műszaki jellemzői.

Az anyag megkülönböztető jellemzői a következők:

- Sűrűség;

- Hővezetés;

- Ellenállás a nulla alatti hőmérsékletnek.

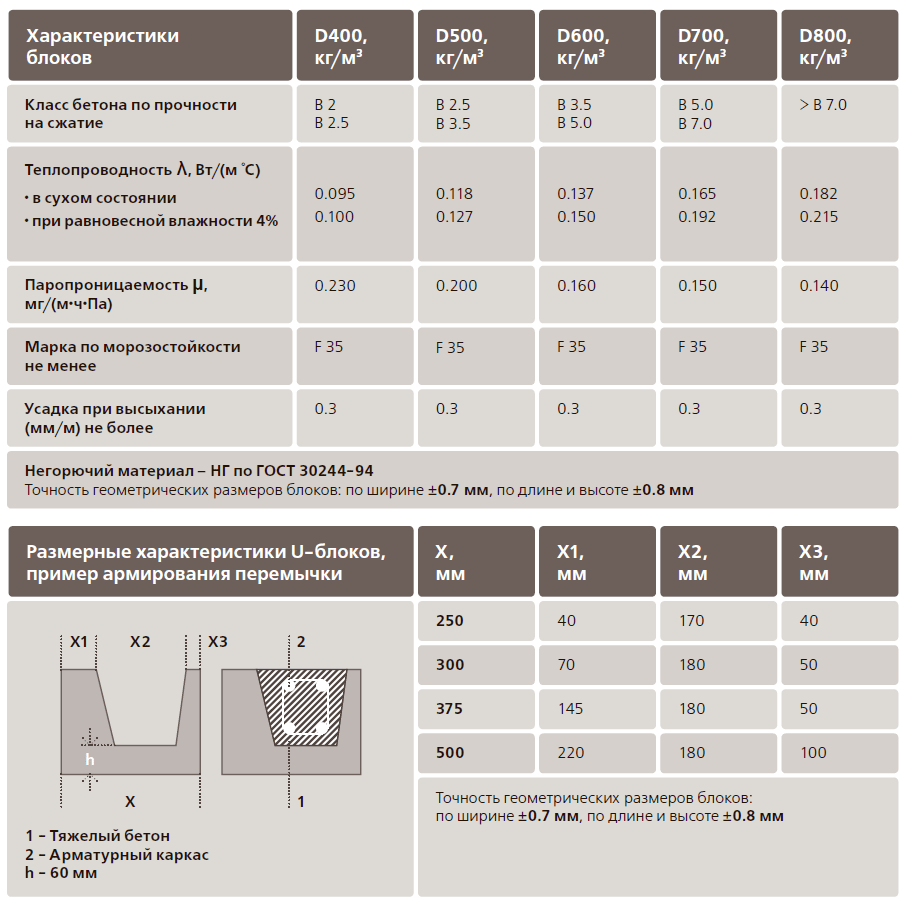

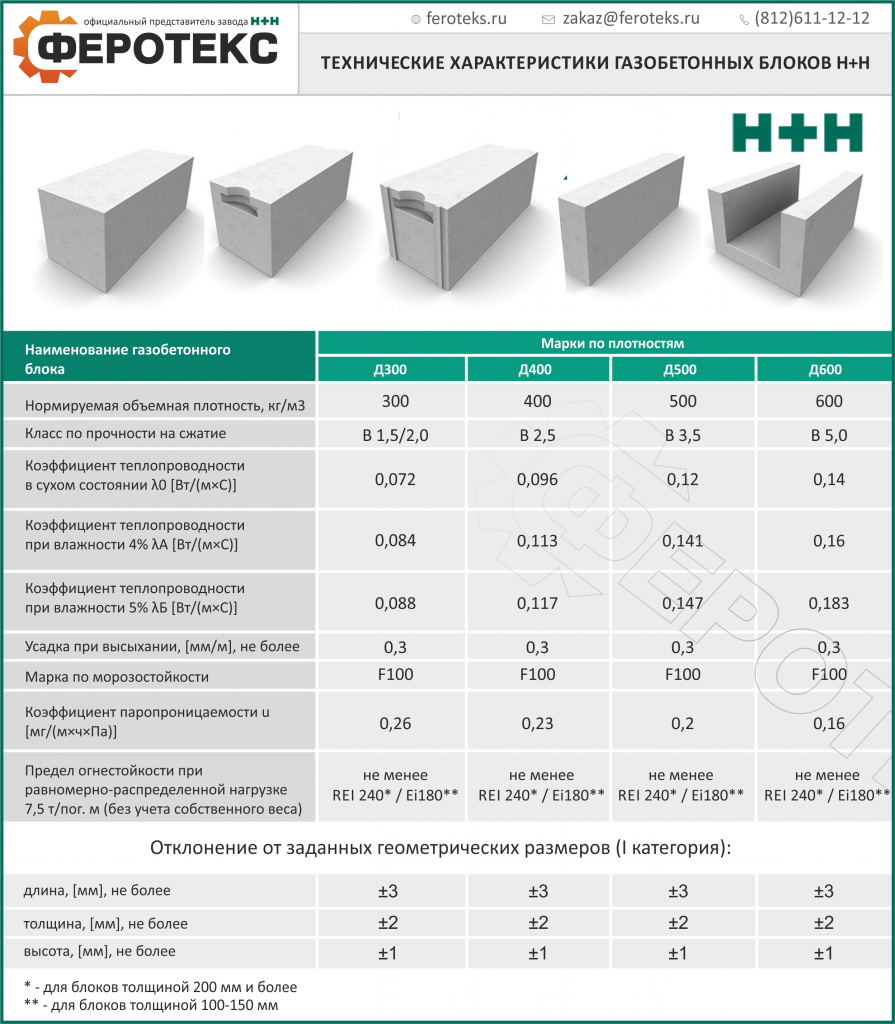

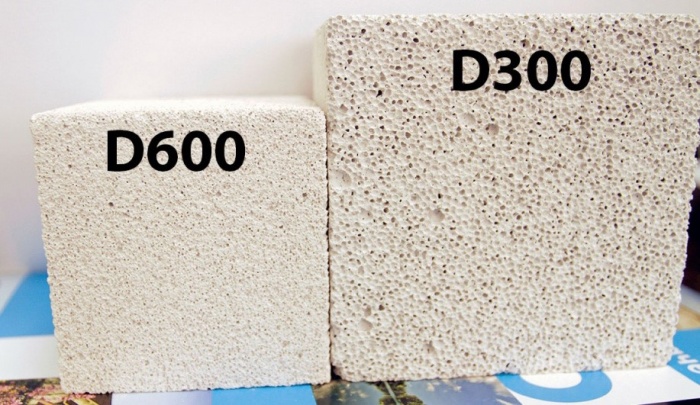

Terméksűrűség jelölés:

- D400 és kevesebb - termékek, amelyeket a falak hőszigeteléséhez használnak;

- D600 - D500 - a mutatók egy átlagos sűrűségű anyagot jelölnek, amelyet 1–2 emeletes gázszilikát téglaház építésére és belső válaszfalak felszerelésére használnak;

- A D700 nagy sűrűségű anyag, amelyet többszintes épületek és épületek építésére használnak.

A nagy sűrűségű gázszilikát tégla mutatói 0,18 - 0,20 W / m ° C, és ez jelentősen alacsonyabb, mint a vörös tégla. Az átlagos sűrűségű blokkok mutatói 0,12 - 0,18 W / m ° C. És végül, a legalacsonyabb sűrűségű gázszilikát hővezetési indexe 0,08 - 0,10 W / m ° C.

Jegyzet. Összehasonlításképpen: a fa hővezető képességének mutatói 0,11 - 0,19 W / m ° C. A gázszilikát tégla magasabb mutatóval rendelkezik. Ezenkívül az ilyen típusú termékek képesek lélegezni. Ezek a mutatók száraz anyagra vonatkoznak, míg nedves anyagban a hővezető képesség nő.

A nulla alatti hőmérsékletekkel szembeni ellenállás egyenes arányban áll az anyag pórusméretével. A természetes körülmények között előállított tipikus blokkok 15-35 fagyasztási / olvadási ciklust bírnak el

Az autoklávozott gázszilikát tégla magasabb fagyállósággal rendelkezik, 50-100 ciklusra tervezve

Ha figyelembe vesszük a GOST 25485-89 szabványt, a gázszilikát fagyasztási / olvasztási ciklusainak átlagos száma nem haladja meg a 35-öt

Tégla tömb összetétel

Az anyagot mészből és homokból állítják elő.Párhuzamos cső alakú, nem égetett brikettet nyerünk mész-kovasav kötőanyagok és töltőanyagok nedvesített keverékéből hiperkompresszióval és autokláv keményítéssel. A szilikát tömb salakokat és hamut tartalmaz, amelyek részben vagy teljesen helyettesítik a kvarc homok szemcséit, csökkentik a szilícium -dioxid építőanyagok sűrűségét, javítják az szilárdsági jellemzőket és a hőszigetelő tulajdonságokat. A szilikátkeverék összetevői a következő összetevőket tartalmazzák:

- légi építőipari mész;

- tengerparti vagy folyami kvarc homok;

- fehér iszap;

- hamu komponensek;

- salak;

- lúgálló pigmentek (króm-oxid);

- finom szemcsés hamu és salak keverék;

- víz.

Szakértői tanács

A gázszilikát tömbökkel való munka nem igényel magas szintű készségeket, elegendő kezdeti tudást és az utasítások minden szakaszának betartását, így saját kezével építheti fel a szükséges szerkezetet.

Nézzük az építőipari szakértők néhány tippjét:

- A blokkok kiválasztásakor előnyben kell részesíteni az ideális geometriájú tömböket - a felület sík, sima, egységes színű, minden vonal és sarok egyenes;

- A ragasztóoldat építőkeverővel vagy fúróval való dagasztása, miközben a masszát kézzel keverjük, nem garantálja a ragasztó homogenitását;

- Nyáron a blokkok felületét vízzel nedvesítik, télen a téglákat előmelegítik;

- Az építkezés mindig nagy szögből indul.

A gázszilikát blokkokat már régóta használják az építés minden területén, nagy előnyeik listájával rendelkeznek, amelyek közül kiemelkednek - hőszigetelés, gyors munkavégzés, könnyű telepítés és megfizethető költségek.

2> Gázszilikát blokkok gyártása és összetétele

A gáz -szilikát blokkok előállítására szolgáló keverék a következő összetételű:

- összehúzó (portlandcement a GOST 10178-76 szerint, kalciumforraló mész (a GOST 9179-77 szerint);

- szilikát vagy szilícium -dioxid töltőanyag (kvarc homok 85% kvarccal, pernye stb.);

- mész, magnézium- és kalcium -oxid -tartalommal több mint 70%, és oltási sebessége legfeljebb 15 perc;

- műszaki víz;

- gázképző adalék (alumínium por és mások).

A gázszilikát a könnyű pórusbeton osztályába tartozik. Ez az anyag 3 fő összetevő keveréke: cement, víz és töltőanyagok. A mész és a kvarc homok 0,62: 0,24 arányban töltőanyagként működhet. Külön érdemes beszélni olyan adalékanyagokról, amelyek a gázszilikát egyedi jellemzőit adják. A finom alumíniumpor adalékanyagként működik. Mindezeket az összetevőket alaposan összekeverik, és bizonyos körülmények között mindezek az anyagok habosak. Amikor az alumíniumpor reagál a mésszel, hidrogén szabadul fel. A felszabaduló hatalmas mennyiségű hidrogénbuborék alkotja a porózus szerkezetet, amely a gázszilikát fő megkülönböztető jellemzője. Szerkezete egy beton "szivacsra" hasonlít, mivel a blokk teljes térfogata sejtekből áll (1-3 mm átmérőjű buborékok).

Gáz -szilikát blokkok

Gáz -szilikát blokkok

A sejtszerkezet a teljes blokk térfogatának majdnem 85% -át teszi ki, így ez az anyag nagyon könnyű. Először egy komponens keveréket készítenek egy speciális keverőben 5 percig, amely portlandcementet, finom homokot (kvarc), vizet, mészt és gázgenerátort tartalmaz (leggyakrabban ez alumínium szuszpenzió). Az alumínium paszta (por) és a mész közötti reakció során keletkező hidrogén pórusokat képez. A 0,6 és 3 mm közötti méretű buborékok egyenletesen oszlanak el az anyagban.

Az alapvető kémiai reakciók fémtartályokban vagy formákban játszódnak le. A keveréket rezgésnek teszik ki, ami elősegíti a duzzanatot és a görcsöket. Keményedés után a felületen lévő minden szabálytalanságot acél zsinórral távolítják el. A varrat blokkokra van osztva, majd egy autokláv egységbe kerül.A kész tömbök végső kalibrálása marógéppel történik.

Gázszilikát blokkok csak autoklávozással készülnek. A pórusbeton tömbök autokláv és nem autokláv módszerrel is előállíthatók (a keverék természetes megkeményedése):

- Autokláv kezelés. Ez a szakasz jelentősen javítja a gázszilikát műszaki jellemzőit. Itt 12 órán keresztül nagy nyomáson gőzkezelést végeznek, amelynek hőmérséklete majdnem 200 ° C. Ez a hevítési folyamat egyenletesebbé teszi a textúrát, ezáltal javítva az szilárdsági tulajdonságokat (legalább 28 kgf / m²). Fajlagos hővezető képessége 0,09-0,18 W (m ∙ K), ami lehetővé teszi a falak felállítását egy sorban (400 cm) szinte bármilyen éghajlati viszonyok között, de az északi régiókat nem számítva.

- Nem autokláv technológia. A keverék természetes megkeményedéséből áll: nedvesítés és szárítás természetes körülmények között. Ebben az esetben teljesen lehetséges saját kezűleg elkészíteni, mivel itt nincs szükség speciális felszerelésre. A blokkok szilárdsága ebben a gyártásban nem haladja meg a 12 kgf / m² -t.

Az első fajta drágább. Ennek oka a jelentős gyártási költségek, valamint az ezzel a módszerrel előállított gázszilikát blokkok legjobb műszaki jellemzői. Sokkal erősebbek, hővezető tényezőjük alacsonyabb. Az ilyen gázszilikát belsejében lévő pórusok rendkívül egyenletesen oszlanak el, ami befolyásolja az anyag szigorú megfelelését a megadott paramétereknek.

A gázszilikát tégla pozitív és negatív oldalai

Gázszilikát blokkok fajtái.

Gázszilikát blokkok fajtái.

A gázszilikát tömb kétségtelen előnyei a közönséges épület vörös vagy tűzálló téglákkal szemben:

- A telepítés egyszerűsége és egyszerűsége.

- A megmunkálás kényelme, vagyis a legáltalánosabb fémfűrésszel nagy erőfeszítés nélkül vágható.

- Gőzáteresztő képesség, amely a gázszilikát tégla celláinak nyitott szerkezete miatt optimálisvá teszi az építőanyagok közötti nedvességcserét.

- Megbízható zaj- és hangszigetelés, amelyet a 10 cm -es válaszfal minimális vastagsága garantál.

Ezenkívül jól tartja a hőt és kisebb súlyú, mint az azonos tégla. Azonban nem lehet nélkülözni a negatív szempontokat.

Tehát a gázszilikát téglák hátrányai a következők:

- Nagy nedvszívó képesség, amelynek következtében a hőmérséklet ingadozásakor az épület falai megrepedhetnek. Ennek eredményeként további védő burkolatra van szükség szellőzőréssel, hogy megszüntesse ezt a problémát a felesleges nedvesség megszüntetése érdekében.

- Fokozott hajlítási deformáció vagy zsugorodás, amely a megnövekedett igénybevétel helyén jelentkezik, és ez megszüntethető a padlók közötti megerősítő szalagok segítségével.

- Rövid élettartamú fagyállóság, körülbelül 20-25 ciklus.

Mindezek alapján a következőket vonhatjuk le:

- Ahhoz, hogy kényelmes és gazdaságos szerkezetet kapjon a gázszilikát blokkból, amely tartósságában nem rosszabb, mint a tégla, nem ajánlott 2 emeletnél magasabb magánépületek építése.

- Kívül a gázszilikátot ásványgyapottal vagy más páraáteresztő anyagokkal kell szigetelni, vagy az egész falat burkolattal kell bevonni, míg a fal belső részén vakolni kell.

- Többek között gondoskodjon a jó szellőzésről a szigetelés alatt, építsen szilárd alapot, és erősítse meg a falazatot.

Ha gázszilikáttal dolgozik, erősen ajánlott speciális ragasztót használni, hogy csökkentse a hagyományos megoldás alkalmazása esetén fellépő hőszivárgást. Sok szerencsét!

Érdekes: 6x6 -os fürdő projektjei - a kérdés megfogalmazása

A keverék kiválasztása a szerelési munkákhoz

A gázszilikát termékekkel való munkavégzéshez többféle kötőanyag -megoldás kínálkozik:

- Cement és homok alapú habarcs;

- Speciális ragasztó.

A cementkeverék a legegyszerűbb és legolcsóbb megoldás, az összetevők ára meglehetősen alacsony, a keveréket önállóan is el lehet készíteni - 1 rész cementhez 3 rész homokot és vizet borotválnak, a keveréket alaposan összekeverik, amíg sima nem lesz.

De a cement -homok keveréknek van egy nagy hátránya - a "hideg hidak" megjelenése, a szoba gyorsan lehűl, ezért nem érdemes lakóépületet építeni csak ezzel a megoldással, jobb, ha garázsok építésére használják , kerítések, ipari épületek stb.

Speciális ragasztó - a gázszilikát blokkok beszereléséhez érdemes előnyben részesíteni a mélyen behatoló pórusbeton ragasztóját. Jellemzője a tartósság, a nedvességállóság, a penészállóság és a gombás betegségek előfordulásának magas mutatói.

A ragasztót egy építőanyag -áruházban értékesítik szorosan lezárt csomagolásban, pontos utasításokat tartalmaz az oldat elkészítéséhez.

A keverék kiválasztásakor előnyben kell részesíteni azokat a műanyag oldatokat, amelyek jó nedvességállósággal és szélsőséges hőmérsékleti ellenállással rendelkeznek, és ragasztó tulajdonságokkal is rendelkeznek.

A gázszilikát téglák fő fizikai és mechanikai jellemzői

A termékeket megkülönböztető fontos tényezők a következő mutatók:

- Sűrűség.

- Hővezető.

- Fagyállóság.

Amint fentebb említettük, az anyag súlya és tulajdonságai közvetlenül a sűrűségtől függenek. Ettől függően a gázszilikát téglákat jelölésekre osztják:

- A D700, a legsűrűbb, sokemeletes szerkezetekhez használatos.

- D600-D500, közepes sűrűségű, kisemeletes épületek és válaszfalak építésére használják.

- D400 és alatta, egy szigetelőanyag, amelyet a teherhordó fal kontúrjának szigetelésére használnak.

A gázszilikát blokkok közötti különbség a hővezető képességük. Például a D700 márkájú kész blokkok mutatója 0,18–0,20 W / m · ° С (alacsonyabb, mint a vörös tégláké). Ha a D600 - D500 márkáról beszélünk, akkor a mutatók még alacsonyabbak - 0,12–0,18 W / m · ° С. A legalacsonyabb hővezető képesség a D400 termékeknél, 0,08–0,10 W / m · ° С.

Ami a fagyállóságot illeti, ez a blokkok pórusának térfogatától függ. A természetes gyártású építőelemek ellenállnak a 15–35 fagyási és olvadási ciklusnak.

De néhány gyártó, akik blokkokat gyártanak autoklávban, kijelentik, hogy termékeik fagyállósága 50-100 ciklus, ami valóban elképesztő. Mindazonáltal a GOST 25485-89-ben szereplő információk alapján a pórusbeton fagyállósága átlagosan nem haladja meg a 35 ciklust.