Formázás és öntés. Kvarc homok alkalmazása

A kvarc homokot széles körben használják öntőhomok gyártásához öntőformákhoz és magokhoz a vasöntödében, az acélban és más típusú kohászati iparágakban. A kvarchomokon alapuló öntőkeverékeknek bizonyos tulajdonságokkal kell rendelkezniük:

-

szilícium -dioxid -tartalom (SiO2) akár 98%,

-

az alkáli- és fém -oxidok szennyeződéseinek minimális százaléka,

-

az agyag szennyeződéseinek egyértelműen normalizált százaléka (az öntőhomok márkájától függően),

-

lekerekített homok alakú.

Homok formázása a "Khokholsky sand pit" 5K osztályú vállalatcsoportból3O403.5K3O3025 és 1T1O302-03 dúsított formázó homok frakciók 0,1-0,4; 0,16-0,63; 0,16-0,8; 0,63-1,0 megfelel a GOST 2138-91 "Formázóhomok" összes szabványának és követelményének. Bizonyos formájú öntőhomok jelenléte, érdeklődjön tanácsadóinknál.

Jelenleg a homok 1K2O303, 1K2O2025 és 1K2O202 osztályba való besorolására szolgáló berendezések beszerzésének és forgalomba hozatalának kérdését vizsgálják.

Minőségi kvarc formázó homok

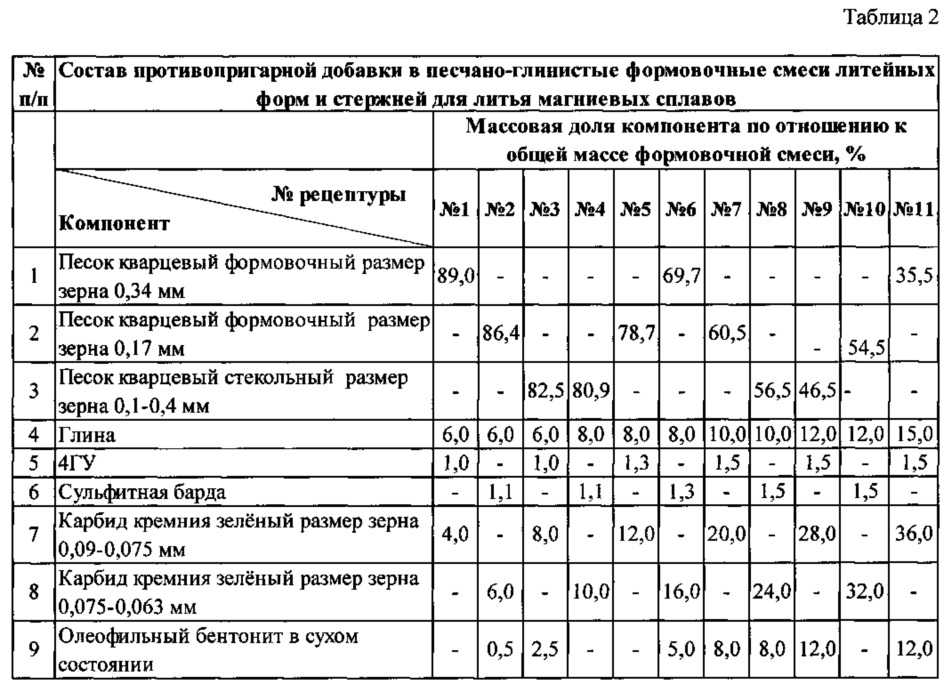

Ezt a fajta homokot nyílt módon bányásszák. A homok a kvarcszemcséken kívül agyagrészecskéket, különféle ásványokat, csillámot, vas -oxidokat és földpátot tartalmaz. A kitermelési helyeken a homok dúsított, megszabadítva az idegen szennyeződésektől, ami növeli az öntödei homok minőségét és értékét. Ezután a homokot szemcseméret szerint frakciókra osztják.

Az öntödei homokot tűzálló anyagként használják az öntödékben az öntőformák és -magok gyártásakor, valamint a cement, bentonit, műgyanta és mások előállításának fő alkotóanyaga.

A kiváló minőségű, dúsított öntödei homok megválasztása lehetővé teszi a költséges kötőanyag-megtakarítást, és egyúttal biztosítja a keverékek szükséges fizikai és mechanikai tulajdonságait.

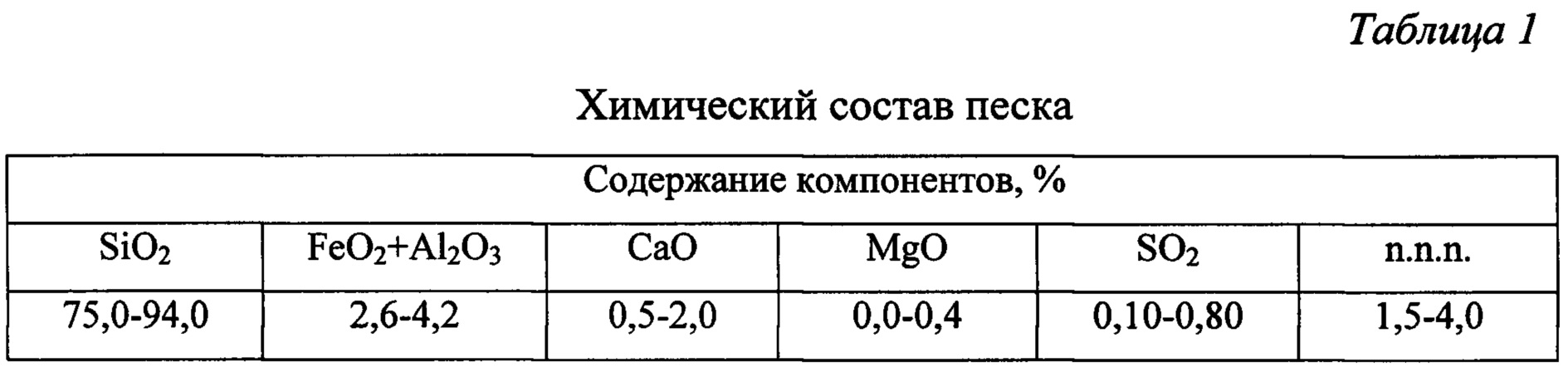

Az öntödei homok kémiai összetételének fő minőségi mutatója a szilícium -dioxid SiO tartalma2... Minél nagyobb a mennyiség, annál jobb a homok minősége.

A kvarcszemcsék sajátossága, hogy nagyon kemények, nagy tűzállósággal és átlátszósággal rendelkeznek.

Ezért a kvarc homok világos színű. Különböző színárnyalatokat kölcsönöz a formázó homoknak a szennyeződések. Minél kevesebb szennyeződést tartalmaz a homok, annál könnyebb és nagyobb tűzálló tulajdonságai vannak.

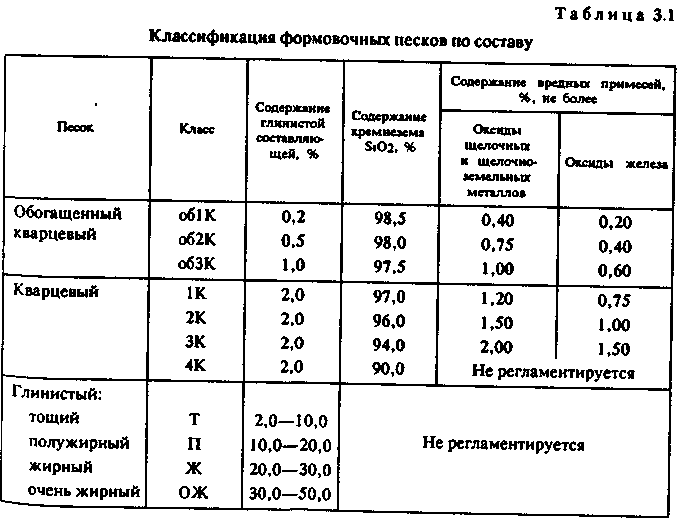

A szilícium-dioxid, agyagkomponens és a káros szennyeződések tartalmától függően a GOST 2138-91 „Homokformázás. Általános műszaki feltételek ”a formázó homokok több osztályát különböztetik meg: dúsított (Ob1K, Ob2K, Ob3K), kvarc (1K, 2K, 3K, 4K), félkövér (P), olajos (F), nagyon kövér (OZh).

A homok frakcionált összetételét 2,5 és 0,005 mm közötti szitaméretű szitákon keresztül szitálva határozzuk meg. A homok maradék részét, amely három szomszédos szitán helyezkedik el, fő homokfrakciónak nevezik. Tartalma nem lehet kevesebb, mint 70%.

Szemcseméret szerint a kvarcöntő homokokat a következő csoportokba sorolják:

|

Homok osztály |

Csoport. |

Kvarc szemcseméret |

|

Poros |

005 |

0,063 mm. és kevesebb |

|

Vékony |

0063 |

0,100 - 0,005 mm. |

|

Nagyon kicsi |

01 |

0,160 - 0,063 mm. |

|

Kicsi |

016 |

0,200 - 0,100 mm. |

|

Átlagos |

02 |

0,315 - 0,160 mm. |

|

Nagy |

0315 |

0,400 - 0,200 mm. |

|

Nagyon durva |

04 |

0,630 - 0,315 mm. |

|

Durva |

063 |

1,000-0,400 |

Öntödei homok kategóriák

A homok fő frakcióinak eloszlása szerint három szomszédos szitán két homokkategória van: A és B. Az A kategóriába azok a homokok tartoznak, amelyeknél a legfelső szitán a fő frakció maradványai nagyobbak, mint a szélső alsó szitán; a B kategóriába - homok, a fő frakció maradékával a szélső alsó szitán, több, mint a szélső felsőn.

A homok megjelölésében az osztály megnevezése az első, a gabonacsoport a második, a kategória a harmadik. Például a körülbelül 1K02A jelölés azt jelenti: dúsított kvarchomok, amely az A kategória 0.2 szemcsoportjának 1K dúsítási osztályába tartozik.

HAJTÓHOMOK

A homokformák típusai

Az öntéshez használt homokformák sokfélesége lehetővé tette, hogy több csoportra oszthassuk őket, amelyek különböző jellemzőkkel rendelkező öntvényeket kapnak.

Homoköntő formák

Összesen 7 csoport öntési technológiai berendezés vagy modellkészlet van.

- Fémből készült modellkészlet, amely gépi formázáshoz szükséges tartozékokat tartalmaz.

- A fémből készült készlet további tartozékokat tartalmaz, amelyeket gépi és kézi formázáshoz terveztek.

- Modellkészlet gépi és kézi formázáshoz. Maguk a modellek fémből készülnek, és egyes alkatrészek, például az üregek kialakítására szolgáló rudak, különböző fafajokból készülnek.

- Készlet kézi és gépi formázáshoz. A nagy kopásnak kitett modellek és rudak fémből készülnek.

- Készlet keményfa öntvények formázásához.

- Öntvények készítésére szolgáló készlet, puha fából.

- Készletek kézi öntéshez.

Nyers homokforma

Az öntőberendezések gyártásához homokból, vízből, agyagból és valamilyen kötőanyagból álló keverékeket használnak. Egy tipikus recept így néz ki:

- 90% homok;

- 3% víz;

- 7% agyag.

Nyers homokforma

Az ilyen típusú kötélzetet nagyon gazdaságosnak és széles körben használtnak tekintik.

Szárított homokforma

Az ilyen szerszámok előállítása hasonló a nyers forma előállításához, de további anyagokat vezetnek be a készítménybe a keverék összetevőinek megkötésére.

Szárított homokforma

A berendezés munkafelületeit melegítéssel szárítják. Az öntőformák gyártásának ez a megközelítése növeli a munkadarabok méreteinek és minőségének pontosságát. Ezeknek az öntőformáknak a gyártása időigényes, és ennek következtében költségeik emelkednek, és az alkatrészek gyártása csökken.

Száraz homokforma

Az ilyen típusú szerszámokban szerves típusú adalékanyagokat használnak. Feladatuk a keverék összetevőinek egyetlen egésszé való összekapcsolása. A végső feldolgozás kemencében történik. Ezen termékek egyértelmű előnyei közé tartozik az öntés pontossága. De meg kell érteni, hogy ezeknek a formáknak magas a gyártási költsége és alacsony az öntési teljesítményük.

Kémiailag keményedő homokforma

Gyantákat adnak a kémiailag keményedő szerszám formázó kompozíciójához. Hőkezelés alkalmazása nélkül biztosítják a modell kialakulását a szabadban.

Kémiailag keményedő homokforma

A keverék alapja kvarc homok. A homok mellett a keverék folyékony üveget és marószódát is tartalmaz. Ennek a vegyi anyagnak a hozzáadása befolyásolja a forma feldolgozási tulajdonságait. Különösen meghosszabbodik annak élettartama. Keményedés után szilárdsága nagyobb lesz, mint más típusú keverékeké.

Időpont egyeztetés

Az üledékes kőzetet széles körben használják:

- a földbe öntéskor;

- fröccsöntő- és maghomok (tiszta kvarc homok) gyártásában;

- homokfúváshoz;

- vasúti mozdonyok homokozójában (0,2–0,5 mm -es frakció).

A durva homok alkalmas nagy és vastag falú öntvények készítésére, jó tűzálló és gázáteresztő tulajdonságokkal. A finomszemcsés vékony öntvényekre van igény a színesfém és művészi öntvényekben a jobb felület elérése érdekében.

Az acélöntéshez minimális mennyiségű káros szennyeződést tartalmazó kvarc homokot használnak.

Sovány vagy olajos - magas agyagtartalommal - öntöttvas és színesfém ötvözetek gyártásához.

A földöntési módszerrel sok egyszerű és összetett geometria állítható elő öntödei homokkal. Ezek között vannak egyszerű gyűrűk, kerekek, szerelvények, fogaskerekek, bonyolult testrészek és ágyak.

A földöntés során az öntés minősége az öntödei homok méretétől és tisztaságától függ.

A földöntés során az öntés minősége az öntödei homok méretétől és tisztaságától függ.

Tulajdonságok

Ennek az építőanyagnak a fő jellemzői a következők:

- szilárdság - a keverék nagy sűrűségű és gyakorlatilag elpusztíthatatlan;

- plaszticitás - a tömeg hajlamos a deformációra, ez az agyag zárványok jelenlétének köszönhető;

- folyékonyság - a keverék képes egyenletesen eloszlani egy tartályban vagy öntődobozban;

- gázáteresztő képesség - az anyag képes "megszabadulni" a felesleges levegőtől és az öntés során keletkező gázoktól;

- tűzállóság - az öntödei homok fokozottan ellenáll a magas hőmérsékletnek.

Ezenkívül fő tulajdonságai a következők:

- egységesség;

- nagy szorpciós kapacitás;

- kémiai ellenállás;

- megnövelt folyékonyság és a szerkezet porozitása.

Ezenkívül a formázó anyag két típusra van osztva (A és B betűvel jelölve). Az első olyan fajtát tartalmaz, amelynek nagy maradványai vannak a legfelső szitán, az alsó részen - a B kategóriába. A természetes és dúsított homok is különbözik. Ez utóbbiakat speciális feldolgozással nyerik, eltávolítva az agyagot és a felesleges szennyeződéseket a természetes homokból.

Öntödei modellek

Az ilyen típusú homoköntési modelleknek el kell viselniük egy meglehetősen nagy nyomást, amely akkor fordul elő, amikor a lombikot öntőfölddel töltik fel. Ezért használnak fémet és kemény fát a fröccsöntő formák gyártásához. A fröccsöntőformák gyártásához használható összes anyag kombinálható. Vagyis össze lehet szerelni menetes kötésekre, ragasztani stb. A modellek fa alkatrészein lévő pórusok kiküszöbölése érdekében gondosan csiszolópapírral kezelik őket. Ezután lakkozott. Az öntőformák gyártásakor figyelembe kell venni azt a tényt, hogy fenn kell tartani a függőleges síkok dőlésszögeit. Ezeknek a sarkoknak a jelenléte megkönnyíti a kész öntvény eltávolítását a formából.

A homok és agyag formák öntésének fő elemei

Az öntés minőségét meghatározó egyik legfontosabb tényező az öntőberendezés beszerzéséhez használt homok (föld) tulajdonságai. A gyakorlat azt mutatja, hogy minél finomabb és tisztább a homok, annál jobb lesz az öntés minősége.Nem szabad megfeledkeznünk a rudakról sem, amelyek újrahasználhatók vagy eldobhatók.

A homokos öntőhomok általános besorolása

Az alkalmazástól függően a keverék a következő alfajokra osztható:

- velük szemben a forma munkafelületének létrehozásához használják;

- dyne (töltés), közvetlenül használják őket egy űrlap létrehozásához.

A homokos öntőhomok általános besorolása

A homlokzati anyagok vastagsága a jövőbeli öntvény vastagságától függ, lehet 20 - 100 mm. A töltőkeveréket fel lehet önteni a burkoláshoz használt keverék tetejére.A töltőkeveréket vagy egyetlen keveréket a teljes forma töltésére használják, és szerszámgyártáshoz használják az összes termelésben, az egyedi termékektől a tömeggyártásig.

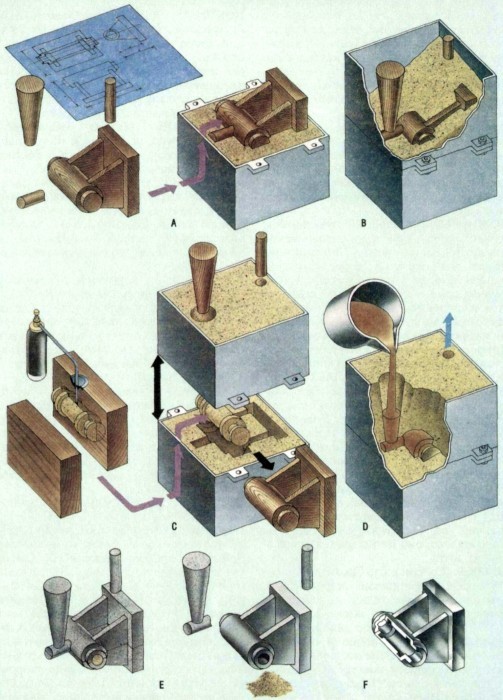

Öntő homokforma elkészítése

A homoköntés a létrehozásával kezdődik. A homokos berendezések megkülönböztető jellemzője, hogy csak egyszer használhatók, és új alkatrész beszerzéséhez újat kell készíteni.

A szerszámkészítés a jövő alkatrész modelljével a kezében történik. Lombikba (fából vagy fémből készült doboz homok formázásához) szerelik be, és a földet öntik. Ezután tömöríteni kell a visszatöltött homokkeveréket. Ehhez használjon kézi vagy gépesített ütőeszközt és eszközt. Amikor a keverék eléri a kívánt állapotot, vagyis a kívánt sűrűséget, a modellt eltávolítják, és az öntödei személyzet kész technológiai berendezésekkel rendelkezik.

A jövőbeni öntvény belsejében található üregek megszerzéséhez rudakat használnak. Általában ugyanabból az anyagból készülnek, mint maga a szerszám.A homoköntő forma készítésének folyamata a következő fő lépéseket tartalmazza.

- a modell felszerelése a lombikba;

- a homokkeverék tömörítése;

- a modell eltávolítása a befektetési gyűrűből.

Az öntödei berendezések gyártásának munkaintenzitása és technológiája nagymértékben a következő paraméterektől függ:

- a jövőbeli casting mérete;

- az üregek száma;

- pattanás típusa.

Homoköntő forma szerelvény

Az öntőeszközök elkészítése után előkészítik az olvadék öntésére.A munkafelületeket speciális keverékkel kell kenni, amely megkönnyíti a kész öntvény szabad kivonását. A munkafelületek előkészítése után az öntőmagokat fel kell szerelni.

Formakészítési folyamat

Az utolsó szakaszban a félformákat összekapcsolják és biztonságosan rögzítik. Az összeszerelés megbízhatósága nem teszi lehetővé az olvadék kifolyását a formából.

Hatály

Az egyedi tulajdonságokkal rendelkező kvarc homok széles körben alkalmazható az emberi életben, és a következő területeken használják:

- az építőiparban használják különféle típusú dekoratív vakolatok, száraz keverékek gyártásához, valamint önterülő padlók készítéséhez;

- injekciós hőálló formákhoz a kohászati iparban;

- a medence számára szűrőanyagként;

- futballpályákra burkolatként;

- üveg, üvegszál gyártásában;

- építőanyagok gyártásában - mészhomok tégla, térkő, tűzálló beton gyártásához;

- az agrár-ipari szférában adalékanyagként állati takarmányban;

- elektromos biztosítékok gyártásában, mivel a kvarc dielektromos anyag;

- kreativitás és rajzolás, tájtervezés;

- megnövelt szilárdságú vasbeton előállítására szolgáló keverékek készítésekor.

A kvarchomok a modern útburkolatok része, mivel a szilícium-dioxid erős és kopásálló, ami lehetővé teszi, hogy az aszfaltút tartós és megbízható legyen a hatalmas súlyterhelés és a nagy országúti forgalom ellenére. A polcokon található edények nagy része kvarc homokból készül. A finomszemcsés kvarcból származó ásványi adalékanyag lehetővé teszi, hogy porcelánhoz, cserépedényhez és közönséges üveghez adják, ami ezeknek az anyagoknak fokozott szilárdságot és ragyogást kölcsönöz. A kvarcot technikai üvegek, valamint ablaküvegek, gépjárműfajták gyártásakor is hozzáadják, felhasználásával hő- és kémiai környezetnek ellenálló laboratóriumi üvegárukat állítanak elő, és hozzáadják a gyártáshoz szánt tömeg összetételéhez. kerámia befejező csempe.

De ez még nem minden. A kvarc homok az optikai lencsék gyártásában használt szerves alkotóelem, így ezek a termékek simaak, átlátszók és tartósak. Hőmegtartó képessége miatt a kvarc homokot ipari és háztartási célokra használják. Az ő részvételével elektromos fűtőberendezések készülnek - a kvarc izzós spirálrendszerrel van ellátva, amely gyorsan felmelegszik és hosszú ideig fenntartja a kívánt hőmérsékletet.

A gravírozó és csiszoló felületek, valamint a kő, fém vagy tartós polimerek feldolgozása nem teljes a kvarc homok használata nélkül, amelyet homokfúvó anyagokban használnak. A folyamat lényege abban rejlik, hogy a kőzet hegyes szögű részecskéi a légárammal összekeveredve bizonyos nyomás alatt kerülnek a kezelt felületre, amely csiszolt, és tökéletesen tiszta és sima lesz.

A kvarchomok jól ismert képességét különféle anyagok felszívására használják a víz szűrésére különböző típusú és rendeltetésű hidraulikus szerkezetekben. Ezenkívül az adszorpciós tulajdonságokat az élelmiszeriparban, valamint a szűrőtechnológia gyártásában használják.

A medencéhez megfelelő kvarc homok kiválasztásával kapcsolatos információkért tekintse meg a következő videót.

Definíciók

Többféle homok létezik, a probléma lényegének minőségi megértéséhez meg kell ismernie a fő különbségeket:

természetes homok. Olyan anyag, amely szabadon folyó állapotban van, miközben szervetlen. A szemek mérete eléri az 5 mm -t. A homokot a kőzetek természetes zúzásával állítják elő. Homokos lerakódásokból bányászva vagy kaviccsal keverve nyerik;

Természetes

- speciális dúsító berendezések használhatók;

- összetört.A szemcseméret nem különbözik, és kevesebb, mint 5 mm. Az ember speciális zúzó és őrlő típusú berendezéseket használ. Sziklák zúzásával kapott;

Zúzott

töredékes. Ez egy homogén homok, amelyet korábban 2 vagy több frakcióra osztottak. Ehhez speciális szitáló berendezéseket használnak;

Töredékes

zúzódásoktól való szűrések. Szervetlen eredetű termék, szemcsemérete legfeljebb 5 mm. A hegyek elpusztult szikláinak kiszűrésével nyerik. Ez apró termék a zúzott kő és bizonyos típusú fémek gyártásában. Szintén nem fémes ásványokból nyerik.

MÁRKÁK

1.1. Az öntőhomok az agyagkomponens tömegrészétől függően (agyagrészecskék, kvarcszemcsék és más ásványi anyagok szemcséinek töredéke 0,02 mm -nél kisebb) kvarc (K), sovány (T) és zsíros (F) .

A kvarc és sovány öntödei homokokat az agyagkomponens tömegrészének, a szilícium -dioxidnak, az egyenletességi együtthatónak és az átlagos szemcseméretnek megfelelően, zsírosaknak - a végső nedves nyomószilárdságnak és az átlagos szemcseméretnek megfelelően - csoportokra osztják.

1.2. A kvarc homok legfeljebb 2,0% agyagkomponenst tartalmaz.

A kvarc homok csoportokat a táblázat tartalmazza. -.

Asztal 1

|

Az agyagkomponens tömegrésze,%, nem több |

|

|

1 |

0,2 |

|

2 |

0,5 |

|

3 |

1,0 |

|

4 |

1,5 |

|

5 |

2,0 |

2. táblázat

|

A szilícium -dioxid tömegrésze,%, nem kevesebb |

|

|

NAK NEK1 |

99,0 |

|

NAK NEK2 |

98,0 |

|

NAK NEK3 |

97,0 |

|

NAK NEK4 |

95,0 |

|

NAK NEK5 |

93,0 |

3. táblázat

|

Egységességi együttható, % |

|

|

O1 |

St. 80.0 |

|

O2 |

70,0 és 80,0 között |

|

O3 |

» 60,0 » 70,0 |

|

O4 |

» 50,0 » 60,0 |

|

O5 |

Akár 50.0 |

4. táblázat

|

Átlagos szemcseméret, mm |

|

|

01 |

Akár 0,14 |

|

016 |

0,14-0,18 |

|

02 |

» 0,19 » 0,23 |

|

025 |

» 0,24 » 0,28 |

|

03 |

0,28 felett |

1.3. A sovány homok 2,0-12,0% agyagkomponenst tartalmaz.

A sovány homok csoportokat a táblázat tartalmazza. -.

5. táblázat

|

Csoport |

Az agyagkomponens tömegrésze,%, nem több |

|

1 |

4,0 |

|

2 |

8,0 |

|

3 |

12,0 |

6. táblázat

|

A szilícium -dioxid tömegrésze,%, nem kevesebb |

|

|

T1 |

96,0 |

|

T2 |

93,0 |

|

T3 |

90,0 |

7. táblázat

|

Nedves nyomószilárdság, MPa |

|

|

F1 |

Több mint 0,08 |

|

F2 |

0,05-0,08 |

|

F3 |

» 0,05 |

1.4. A zsíros homok 12,0% és 50,0% közötti agyagkomponenst tartalmaz.

Az olajos homokcsoportokat a táblázat tartalmazza. és.

1.5. A kvarc és sovány homok osztályainak megnevezése az agyagkomponens tömegrésze, a szilícium -dioxid tömegrésze, az egyenletességi együttható és az átlagos szemcseméret szerinti csoportok megnevezéséből áll.

Példa. 2K1O302 - kvarc formázó homok, amelynek agyagkomponens -tömege 0,2–0,5%, szilícium -dioxid tömegaránya legalább 99,0%, homogenitási együtthatója 60,0–70,0%, átlagos szemcsemérete pedig 0, 19 0,23 mm -ig.

(Módosítás).

1.6. A zsíros homok fajtáinak megnevezése a csoportok megnevezéséből áll, a nedves állapotban lévő végső nyomószilárdság és az átlagos szemcseméret szerint.

Példa. F2016 - olajos öntödei homok, nedves nyomószilárdsága 0,05-0,08 MPa, átlagos szemcsemérete 0,14-0,18 mm.

ELFOGADÁS

3.1. A formázó homokot tételekben fogadják el.

A tétel egy minőségi, legalább 50 tonna súlyú homokmennyiségnek minősül, amelyet egy minőségi dokumentum állított össze, amely tartalmazza:

a gyártó neve vagy védjegye;

a termék neve és megnevezése;

a dokumentum száma és kiadásának dátuma;

a tétel nettó tömege;

tétel száma;

szállítás időpontja;

vizsgálati eredmények;

ennek a szabványnak a megnevezése.

3.2. Annak ellenőrzésére, hogy az öntőhomok minősége megfelel -e a szabvány követelményeinek, minden tétel elfogadási vizsgálatát a táblázatban megadott mutatók szerint kell elvégezni. -.

A kvarc homok esetében további vizsgálatokat végeznek a nedvesség tömegrészével és a hidrogénionok koncentrációjával.

3.3. A homok öntési tesztjei a táblázat mutatói szerint. hetente legalább kétszer költeni a szállítónál.

A homok öntési tesztjei a táblázat mutatói szerint. - rendszeresen elvégzik a szállítóval, legalább negyedévente egyszer.

3.4. Annak ellenőrzésére, hogy az öntödei homok minősége megfelel -e a szabvány követelményeinek, minden tételből legalább 8 pontos, legalább 0,5 kg tömegű mintát kell venni.

Az egyesített minta tömege legalább 4 kg.

3.5. Ha legalább az egyik mutató esetében nem kielégítő vizsgálati eredményeket kapnak, ismételt vizsgálatokat kell végezni erre az indikátorra az ugyanazon tételből vett kétszeres tömegű kombinált mintán.

Az ismételt vizsgálatok eredményei a teljes tételre érvényesek.

SZÁLLÍTÁS ÉS TÁROLÁS

5.1. A formázó homokot az ilyen típusú szállításra érvényes áruszállítási szabályok, az áruk berakásának és rögzítésének technikai feltételeinek megfelelően, a Vasúti Minisztérium és a GOST 22235 szerint szállítják.

A táskákat a GOST 26663, a GOST 24597, a GOST 21650 és a GOST 22477 szerint csomagolják.

5.3. A gyártó és a fogyasztó megegyezésével megengedett a 0,5% -nál kisebb nedvességtömegű formázó homok szállítása garatos cementkocsikban és cement tartálykocsikban.

5.4. A fagyasztott öntödei homokokat a folyékonyság helyreállítása érdekében termikus és mechanikus eszközökkel ürítik ki.

5.5. A 0,5% feletti nedvességtömegű fröccsöntő homokokat márkákonként külön tárolják, a nedvesség tömegrészét pedig 0,5% -ig - márkánként külön -külön fedett raktárakban vagy bunkerekben.

INFORMÁCIÓS ADATOK

1. FEJLESZTETT ÉS BEVEZETETT TC 252 "Öntöde"

2. JÓVÁHAGYOTT ÉS HATÁSBAN BEVEZETETT a Szovjetunió Szabványügyi és Metrológiai Bizottságának 2263. sz.

3. A GOST 2138-84

4. REFERENCIA SZABÁLYOZÓ ÉS MŰSZAKI DOKUMENTUMOK

|

Az NTD hivatkozása |

Cikkszám |

5. REPUBLIKÁCIÓ. 2005. július

Öntödei homok jellemzői

Homokberendezésekbe való öntéskor meg kell érteni, hogy az öntés minősége közvetlenül függ az öntödei homok összetételétől és tulajdonságaitól. Az öntödei gyakorlat öt kulcsfontosságú paramétert azonosított, amelyek meghatározzák az öntödei homok minőségét.

A homok fizikai jellemzői

- erő;

- gázáteresztő képesség;

- stabilitás hőmérsékletnek kitéve;

- lehívási képesség;

- az ismételt használat lehetősége.

Erő

Az erősség a keverék azon képessége, hogy fenntartja a megadott paramétereket az öntési művelet és a befektetési gyűrű szállítása során a gyártóteremben.

Gázáteresztő képesség

A gázáteresztő képesség azt jelenti, hogy a homok képes áthaladni az olvadék megszilárdulása során keletkező gázokon. Ha a keverék nagy áteresztőképességű, az öntvény porozitása csökken. Ha a permeabilitás alacsony, a felület minősége sokkal jobb lesz. A gázáteresztő képesség közvetlenül függ a homokkeverék összetételétől és frakciójától.

Hőstabilitás

Azt a képességet, hogy egy szerszám megtartja az adott alakot, ha hőhatásnak van kitéve, ellenáll a repedéseknek és más, az olvadt fém magas hőmérsékletének kitett hibáknak, termikus stabilitásnak nevezik.

Lehívási képesség

A homok szoros összenyomódásának képessége az öntött rész megszilárdulása során. Ha a homok nem rendelkezik ezzel a tulajdonsággal, akkor az öntött tuskó nem képes megváltoztatni a formán belüli méreteket. Ennek eredményeként ez a munkadarab megrepedéséhez és az olvadt fém öntéséből származó egyéb hibák megnyilvánulásához vezetne.

Újbóli alkalmazás

Ez azt jelenti, hogy a fröccsöntő keveréket új öntvénysorozat készítésére szerszámok előállítására lehet használni.

A kvarc, folyami és hordalékos homok fogadásának szabályai

A kvarcot, folyót, hordalékhomót és a zúzás közbeni szűréseket a fogyasztónak történő szállítás előtt fel kell mérni, és a rakomány leszállításakor további mintákat kell venni. Ehhez speciális teszteket hajtanak végre, a műszaki vezérlőszolgálat felelős a vételért.

Tehát minden gyártósorból mintát vesznek, majd megerősítik, hogy a homok alkalmas -e építésre, vagy alkalmas -e homokfúvásra, vagy vannak eltérések a normától.

Az ellenőrzés során kiderül:

- a szemek összetétele;

- az agyag jelenléte és mennyisége darabokban;

- a poros maradványok és agyagkomponensek mennyisége;

- harmadik féltől származó szennyeződések és törmelék hiánya.

Időszakos felügyeletet végeznek annak érdekében, hogy meghatározzák a kőzetek változásait egy bizonyos idő alatt:

- 3 havonta egyszer - a töltés sűrűségét határozzák meg, ha szükséges, bizonyos páratartalmú körülmények között vizsgálat is lehetséges. Kiderül a káros, szerves adalékanyagok jelenléte és mennyisége;

- évente egyszer vagy a kőzet változó összetételével ellenőrizni kell a szemcsék sűrűségét, a benne lévő ásványi anyagok mennyiségét, főleg káros. Meghatározzák a radionuklidok szilárdságát és hatékonyságát.

A radionuklidokkal kapcsolatos kutatásokat nem lehet a vállalaton belül elvégezni, ezért a mintákat speciális kutatóintézetekbe viszik. A felügyelőknek akkreditálniuk kell őket.

Ha nem állnak rendelkezésre geológiai elemzési adatok, akkor a radioaktivitás értékelése azonnal elvégezhető az extrahálás után. Kifejező változatot használnak, az alluvium térkép alapján. A minta előkészítését a vizsgálatra a GOST 8735 alapján végzik.

Vasúti vagy tengeri szállítás esetén a szállítmány a szállított rakomány egyidejű mennyisége. Szállításkor minden egy nap alatt behozott anyagot figyelembe veszünk.

Miért van szüksége útlevélre a homokhoz GOST 8736 93

A fogyasztó megkövetelheti a vállalkozás számára kiállított GOST 8736 93 homokútlevelet és a tétel műszaki dokumentációját. Az áru minőségére vonatkozó információk megszerzése érdekében mintákat kell venni, mennyiségük a megrendeléstől függ:

- 350 m3 -ig terjedő tétel esetén a minták száma 10;

- a 350-700 m3 -es rendelésekből 15 alkalommal lehet mintát venni;

- 700 m3 feletti mintát kell venni 20 különböző helyszínről.

A GOST 8736 93 homok m3 -es ára körülbelül 500 rubel, de a költségek nagymértékben változnak a termék minőségétől, a kőbánya távolságától és a gyártó vagy a közvetítő prémiumától függően. Tehát a GOST 8736 93 folyami homok valamivel drágább, mint a zúzás utáni szűrés.

Ezenkívül a durva homok valamivel olcsóbb, mint a finom frakció, és nem minden gyártó osztja fel a frakciót.

Választás

Ennek vagy annak a homoktípusnak a megválasztását a célja, a gazdasági megvalósíthatósága határozza meg. Például a folyami homok alkalmasabb a beton készítésére. Az anyag nem igényel alapos öblítést. Ellenáll a nedvességnek, a szélsőséges hőmérsékleteknek. Meg kell azonban érteni, hogy az ömlesztett anyag típusának meghatározása nem elegendő a kívánt eredmény eléréséhez.

Ebben az esetben is fontos figyelni a beton minőségére. Minden márka esetében vannak elfogadható szemcseméret -mutatók. Például az M200 és annál alacsonyabb minőségű betonokhoz az 1 és 2,5 közötti frakciók megfelelőek.

A 2,5 és 3,5 közötti töredékek alkalmasak az M350 és magasabb osztályokba. Az alap lerakásakor 1,5-3,5 frakciókat használnak

Például az M200 és annál alacsonyabb minőségű betonokhoz az 1 és 2,5 közötti frakciók megfelelőek. Az M350 és magasabb osztályok esetén a 2,5 és 3,5 közötti frakciók megfelelőek. Az alap lerakásakor 1,5-3,5 frakciókat használnak.

Kőbányai homok is használható, de csak alapos mosás után. Általában pénzt takarítanak meg, ha nincsenek magas követelmények az eredményre. Nagy mennyiségű további szennyeződés jelenléte miatt az anyag nem képes elegendő szerkezeti szilárdságot biztosítani. Ezért csak akkor választható, ha nem várható nagy terhelés.

A kvarc vagy kavicsos anyagokat mesterségesen nyerik. Ez jelentős pénzügyi, munka- és időköltségeket igényel, ezért gazdasági szempontból veszteséges. Ezt a homokfajtát gyakran kedvelik a tájtervezésben. Ennek oka a szemcsék felületének egyenletessége, egyenletessége.

Bármilyen befejező munkához, ipari keverékek, téglafal, csempe gyártásához ajánlott minimális szennyeződést tartalmazó anyagot választani. A folyami homok alkalmas erre. Kőbányai típusú anyagok használata engedélyezett az ipari termelésben, vagy ahol nincsenek szigorú követelmények a végtermék szilárdságára és stabilitására vonatkozóan.

A homok önálló kiválasztásakor alaposan tanulmányozza a keverék összetételét, jellemzőit, kompatibilitását a többi összetevővel.