Átlátszó, fényálló anyagok

Az átlátszó alapon és átlátszó keményítővel készült epoxi lakkbevonatokat úgy tervezték, hogy minden felületet fényessé tegyenek, valamint megvédjék őket az agresszív vegyi támadásoktól. Díszítő elemekkel ellátott önterülő padlók telepítésére használják, mivel képesek elrejteni a kis repedéseket és karcolásokat.

Főbb pozitív tulajdonságok:

- réteg átlátszóság 2 mm -ig;

- szag hiánya;

- ellenállás a napfénynek;

- ellenáll a mechanikai és kémiai igénybevételnek;

- bármilyen alap lezárása és portalanítása;

- tisztítószerek használatának lehetősége a tisztítás során.

Az átlátszó epoxi bevonatok elengedhetetlenek a hűtőberendezések, a gyártócsarnokok és raktárak, garázsok, parkolók és egyéb lakó- és közterületek felületének kezeléséhez.

Ilyen anyag például a fényálló, UV-álló "Lac-2K", amely segít teljesen átlátszó és tartós alap kialakításában.

Festési lehetőségek

A latex festékek kiváló orvosságként ajánlhatók a napsugárzás ultraibolya sugárzására. A legtöbb építészeti munka esetében ez a típusú festék lehet a legelfogadhatóbb megoldás. Hátrányaik közé tartozik a sérülésekkel szembeni enyhe ellenállás, valamint a karcolások és kisebb sérülések lehetősége;

Az alkid bevonatok (például egy üveghatású alkid alapú védőlakk) rendkívül könnyen használhatóak és szinte teljesen mentesek a mérgező elemektől, ráadásul mindig megtalálhatók a boltok polcain, és mindenki számára megfizethetőek

Az ilyen fajtát különös figyelemmel kell kezelni a választáskor: gyakran csak a prémium anyagok képesek hosszú távú hatást és elegendő tartósságot biztosítani hosszú ideig, még a termékek rendszeres használata esetén is;

Az egykomponensű poliuretán festékek vonzóak a könnyű használatban, és sokkal jobb teljesítményt nyújtanak, mint az alkid anyagok. Meg kell azonban jegyezni, hogy drágábbak, és nem mindegyikük nevezhető alkalmasnak a kikeményített termék epoxigyantájában lévő aminokra.

A kétkomponensű poliuretán festékek a legjobban megőrzik a termékeket a felsorolt termékek között, és mind pigmentek, mind színtelenek, ráadásul meglehetősen jó szintű védelmet garantálnak a napfény hatásaival szemben, hosszú ideig megőrzik a fényességet és fokozott kopást. ellenállást és a legjobb kompatibilitást molekuláris szinten a termék kémiai vegyületei és a bevonat között

Ugyanakkor ezek is a legdrágábbak a listán, különös gondosságot igényelnek a kezelésük során, és veszélyesek lehetnek az emberi szervezetre, különösen permetezéskor.

Az epoxi alapú festékek egy vagy két komponensből is állhatnak. A kétkomponensű epoxi festékek teljesítményükben nagyon hasonlóak poliuretán társaikhoz.

Ezenkívül jó kopásállósággal és vegyi anyagokkal szembeni ellenállással is rendelkeznek, de nem annyira védik a felületet a napsugárzástól, mint a poliuretán társaik.

A szennyeződésgátló festékek számos bevonat, sokféle képlettel. A legtöbb ilyen festék könnyen kölcsönhatásba lép a bevonandó termékekkel, és közvetlenül felvihető a munkára.Ha gyanú merül fel a kompatibilitással kapcsolatban, vagy kérdés merül fel az ilyen típusú festékkel való megkeményedéssel és tapadással kapcsolatban, először kezelje a terméket az utasításokban ajánlott alapozóval.

Alapozók. Általában nem szükséges epoxi hordozók festésénél, azonban egyes típusok esetében szükség lehet közbenső alapozó rétegre; a nagy felépítésű alapozók hasznosak lehetnek a termék felületén előforduló hibák, például karcolások és festékcsíkok elfedésére.

Bármilyen típusú bevonat használata esetén kövesse a gyártó utasításait. Mindazonáltal, amint azt korábban említettük, ajánlott a festék- és lakktermék hatásának további ellenőrzése az anyag egy külön felületén annak érdekében, hogy vizuálisan értékelni lehessen a bevonandó termék szükséges jellemzőit, az anyagok kompatibilitását és a védőréteg működési paraméterei.

Padlólakkok

Az "Elakor-ED" egy epoxi-poliuretán alapú anyag, amelynek fő célja a padlók elrendezése, bár a gyakorlatban a kompozíciót más felületeken nagy szilárdságú fólia kialakítására is használják.

A termékek könnyen használhatók, lehetővé teszik fényes védőbevonat készítését mindössze egy nap alatt

Fontos azonban tudni, hogyan kell helyesen alkalmazni a terméket.

Először az előkészítő munkát végzik:

- meg kell tisztítani az alapot a portól, apró törmelékektől és szennyeződésektől;

- a fát alapozni és csiszolni kell;

- betonra felhordva először gitt és kiegyenlített;

- fémre való felhordásakor el kell távolítani a rozsdát;

- A feldolgozás előtt a polimer termékeket bármilyen csiszolóanyagon és zsírtalanításon esnek át.

A lakkhoz keményítőt adunk, amelyet 10 percen belül fel kell keverni.

A kémiai reakció befejeződése után (buborékképződés) megkezdődhet az alkalmazás.

Mivel az epoxi-poliuretán vegyületek egy órán belül megszilárdulnak, és nagy területet kell kezelni, jobb, ha az oldatot részenként készítik el. A felhordást legalább +5 és legfeljebb 30 fokos hőmérsékleten végezzük hengerrel, ecsettel vagy speciális pneumatikus eszközzel. Az ecset használata rendszeres tisztítást igényel oldószerrel. A lakkkeresztet hengerrel vigye fel a keresztre.

Munka közben ajánlott legalább három lakkréteget felállítani, ami biztosítja a maximális sűrűséget és szilárdságot. Egy négyzetméterhez legalább 120 gramm habarcsot kell használnia. Bármilyen felfelé vagy lefelé történő eltérés nem kielégítő eredményhez vagy a kompozíció felületi gyűrődéséhez vezet.

A szag hiánya ellenére ajánlatos minden munkát epoxi keverékekkel speciális öltönyben és gázálarcban elvégezni, mivel a légzőkészülék nem képes megvédeni a szemet és a tüdőt a mérgező füstöktől. Ez különösen igaz az EP sorozatú lakkokra, mivel mérgező oldószereket tartalmaznak.

Az epoxi lakkok nemcsak szépítik a bevonatot, hanem megnövelik élettartamát is, köszönhetően a különféle külső hatásokkal szembeni nagy ellenálló képességnek.

Hogyan készítsünk polimert epoxi

amely egy vidéki ház garázsában lévő betonpadlót takarja, lásd alább.

Még akkor is, ha minden használat után alaposan megmossa és megszárítja a fürdőkádat, ennek az egészségügyi berendezésnek a zománczata nem marad tiszta fehér és fényes, mint amikor megvásárolta. Idővel a tál belső felülete sárgássá válik, kis repedésekkel, forgácsokkal borítják a vízzel való állandó érintkezés és a mechanikai igénybevétel miatt.

Csak a kád saját kezű zománcozása visszaadhatja a fehérséget és a fényességet. Az előkészített felületre felvitt kiváló minőségű zománc a fürdőszobában 1,5-5-szörösére növelheti a termék élettartamát viszonylag alacsony költségek mellett. Ebben a cikkben elmondjuk, hogy milyen típusú átlátszatlan kompozíciókat használnak ehhez, és miben különböznek egymástól.

ED-20 epoxigyanta kikeményítése

A kikeményítetlen diane epoxigyanta ED-20 átalakítható olvadhatatlanná és oldhatatlanná

állapot különböző típusú keményítőszerek (keményítők) hatására - alifás és aromás di- és poliaminok,

kis molekulatömegű poliamidok, di- és polikarbonsavak és anhidridjeik,

fenol-formaldehid gyanták és más vegyületek.

Az alkalmazott keményítőtől függően a kikeményedett ED-20 epoxi konzerv tulajdonságai

a legszélesebb tartományban változnak.

Az ED-20-at tiszta formában használják az iparban,

vagy kompozit anyagok összetevőjeként - cserepes és impregnáló vegyületek, ragasztók, tömítőanyagok,

kötőanyagok megerősített műanyagokhoz, védőbevonatok.

Az ED-20 gyanta jellemzői

Az ED-20 epoxigyanta nem robbanásveszélyes, de tűzforrásba kerülve ég. Az illékony komponensek (toluol és epiklórhidrin) megtalálhatók

gyanta kizárólag analitikai módszerekkel meghatározott mennyiségben,

és utaljanak a 2. veszélyességi osztályba tartozó anyagokra az emberi szervezetre gyakorolt hatás mértéke szerint.

Az ED-20 gyantát szorosan lezárt tartályban, zárt raktárakban, 40 ° C-ot meg nem haladó hőmérsékleten tárolják.

Az ED-20 epoxi garantált eltarthatósága a gyártástól számított 1 év.

Az epoxi keményítőkkel is szállítható

hideg és nedves kötés.

Az ED-20 epoxi minőségi mutatói a GOST 10587-84 szerint:

| № | A mutató neve | Standard a GOST szerint | |

|---|---|---|---|

| Kiváló minőségű | Első osztályú | ||

| 1 | Megjelenés | Nagyon viszkózus átlátszó, látható mechanikai szennyeződések és víznyomok nélkül | |

| 2 | Szín vas-kobalt skálán, nem több | 3 | 8 |

| 3 | Az epoxi -csoportok tömegaránya,% | 20,0-22,5 | 20,0-22,5 |

| 4 | Klór -ion tömegrész,%, nem több | 0,001 | 0,005 |

| 5 | Az elszappanosított klór tömegrésze,%, nem több | 0,3 | 0,8 |

| 6 | A hidroxilcsoportok tömegrésze,%, nem több | 1,7 | — |

| 7 | Az illékony anyagok tömegaránya,%, nem több | 0,2 | 0,8 |

| 8 | Dinamikus viszkozitás, Pa * s 20 ° C -on | 13-20 | 12-25 |

| 9 | Zselatinizálási idő keményítővel, h, nem kevesebb | 8,0 | 4,0 |

További információk az ED-20 gyantáról

Óvintézkedések: Az epoxigyantával való munkavégzést védőruházattal és egyéni védőeszközökkel kell ellátni. Az epoxigyantával végzett műveleteket minden be- és elszívó szellőzéssel ellátott helyiségben kell elvégezni

Tárolás: Az epoxi-diane gyantát szorosan lezárt tartályban, zárt raktárban, 40 ° C-ot meg nem haladó hőmérsékleten tárolják.

Csomagolás: Az epoxigyanta acélvödrökben, dobokban, hordókban kerül szállításra. A csomagok elérhetőségét lásd az áratáblázatban.

A garantált eltarthatóság a gyártástól számított 12 hónap.

Epoxigyanta kód ED-20 típus CAS szám 25068-38-6. Angol név-Poli (biszfenol-A-ko-epiklórhidrin)

Folyékony epoxigyanta (Biphend A típus), Epoxi egyenérték: 184-194 g / ekv.

Alap gyanta ED-20 üveg- és szénszálerősítésű műanyagok gyártásához

Az ED-20 alapú epoxigyanta alkalmazása kompozitok gyártásában, megerősítő töltőanyagként

az üvegből és szénből készült előfonások és szövetek, az impregnálás kézi lerakásának módszerei vákuum alatt, tekercselés, öntés stb.

csak gazdasági megfontolásokkal indokolható.

Cégünk számos ED-20 analógot kínál:

epoxi folyékony gyanta KER-828,

, BE-188 gyanta,

NPEL-128,

DER-331,

DER-330,

EPOTEC YD-128,

YD-128,

Eposir-7120.

A jó eredmények érdekében a szakértők általában javasolják

használjon aktív hígítókkal módosított epoxigyantákat, például a kínálatunkból:

- Módosított epoxigyanta kiválasztása

- Módosított epoxigyanta Etal-370

- Módosított epoxigyanta Etal-245

- Módosított epoxigyanta Etal-247

- Módosított epoxigyanta Etal-249

- K-115 epoxi-vegyület

- K-153 epoxi-vegyület

- K-153A epoxi vegyület (gyanta)

- KDA epoxi vegyület

- Alacsony hőmérsékletű átlátszó epoxi vegyület Etal-27NT / 12NT

- Módosított Etal-148 epoxigyanta rugalmas készítményekhez

- Módosított Etal-200M epoxigyanta

Évfolyamok és önéletrajz

ÉN VAGYOK

megpróbálta mindegyiket értékelni

technológiainak tekintik

a gyanta paraméterei 1 -től (gyenge) 5 -ig (kiváló).

Azonnal mondom, hogy ez nem volt könnyű dolog,

nagymértékben függ a mester preferenciáitól.

Az ember az előválasztás idejét akarja

a megvastagodás a lehető legnagyobb volt (5 pont),

de akkor a teltség ideje

gyógyítás (1. fokozat), a másik fordítva

prioritás a gyors kötés (5) és alacsony

élettartam (1). Bizonyos sűrűségű és

a gáztalanítás kényelme ugyanaz a helyzet: ha

az egyik "húz" 5 -tel, majd a második 1 -gyel

a kompromisszumos megoldás a következő volt.

|

PEO-510KE |

varázslat |

Epoxi |

Poli |

D-vonal |

Artline |

|

|

Kényelem |

5 |

3 |

4 |

3 |

5 |

5 |

|

Vízfürdő reakció, |

5 |

3 |

4 |

3 |

4 |

5 |

|

Fokozat |

4 |

3 |

5 |

4 |

4 |

4 |

|

Optikai átlátszóság, |

5 |

3 |

5 |

|||

|

Összes pont |

19 |

12 |

jegyzet

az asztalhoz.

Jel

a paraméter bizonytalanságát tükrözi

a gyanták sárgulással szembeni ellenállása.

Első

a helyet PEO-510KE-20/0 gyanták osztották fel egymás között

és az Epoxy Crystal PLUS, a PEO-510KE-20/0 nem rendelkezik sebességgel

megszilárdulás, Epoxy -nál

Crystal PLUS - több

folyékony állagú. De ez már én vagyok

hibát találni. Mindkét pálya tökéletes, bátran

bármelyiket ajánlhatja a mesternek,

és egy kezdő.

Második

a helyet az "ikrek" D-lineCrystalEpoxy osztotta meg

és ArtlineCrystalEpoxy.

Ha nem a kiszámíthatatlan viselkedés és

furcsaságok a gáztalanítással

tökéletes.

Tovább

3. hely Varázslat

Crystal 3D és Poly

Üveg. Az első azért

az utolsó felek érthetetlen viselkedése és

sárgaság, a második - a sűrűség és a foltok miatt

lapos öntvényekben.

ÖSSZEHASONLÍTÁS

ÉKSZERGYANA. Bevezetés. 2019.03.06

ÖSSZEHASONLÍTÁS

ÉKSZERGYANA. Keverési arány.

15.03.2019

ÖSSZEHASONLÍTÁS

ÉKSZERGYANA. Gáztalanítás és vízfürdő.

26.03.2019

ÖSSZEHASONLÍTÁS

ÉKSZERGYANA. Vastagság és keményedés.

04.04.2019

ÖSSZEHASONLÍTÁS

ÉKSZERGYANA. Átláthatóság, kitöltés,

kezelés. 16.04.2019

ÖSSZEHASONLÍTÁS

ÉKSZERGYANA. Évfolyamok és önéletrajz. 24.04.2019

Gyanta hígítási utasítások

Hogyan kell megfelelően hígítani az epoxit, mire van szükség? A munka megkezdése előtt készítsen elő keverőedényt, fapálcikát, 2 fecskendőt egy anyagkészlethez. A kezdőknek emlékezniük kell arra, hogy a folyamatban lévő reakciók visszafordíthatatlanok - lehetetlen helyreállítani a sérült epoxit. Az adagolás pontos kiszámítása érdekében jobb, ha kis mennyiségben "teszt" keverést végez előre.

Főzési eljárás

Bár jó minőségű keményítőkkel lehetséges a hideg kötés, érdemes egy kicsit felmelegíteni a gyantát. Így a készítmény kevésbé viszkózus lesz, de nem szabad megengedni a kristályosodást és a forralást (a forralás tönkreteszi az epoxidot, el lehet dobni). Fűtés közben rendszeresen keverni kell az anyagot és figyelni kell a hőmérsékletet.

Az oldószer mennyiségének kiszámítása nagyon fontos. Ha kicsit hozzáad, az anyag a zselatinizációs szakaszban marad, vagy megkeményedik, de a felület ragadós lesz. Szükséges alaposan elolvasni az epoxihoz tartozó utasításokat, a hígítás arányossága mindig ott van feltüntetve. Minden készítmény eltérő, és a keményítő mennyisége 10 és 50%között változhat. Lehetetlen cserélni az edzőket olyanokkal, amelyeket a gyártó ajánlásai nem tartalmaznak!

Szükséges két külön fecskendőben összegyűjteni a szükséges számú összetevőt. Egyes vállalatok műanyag palackokkal állítják elő az anyagot, amelyen nyomok (mérőpoharak) találhatók. A keményítő betöltéséhez nincs szükség tűre, azt eltávolítják. A vastag gyantát teljesen át kell önteni a fecskendő tetején, eltávolítva a dugattyút - nem fog behúzni a keskeny fúvókán keresztül.

Kis mennyiségű gyanta beszerzése

Ahhoz, hogy a készítmény egy részét háztartási célokra felhasználhassuk, hidegen keményítjük. A kiválasztott számú komponens egy tartályban van összekötve, alaposan, de óvatosan összekeverve. Erre a célra nem használhat elektromos kéziszerszámot, tanácsos csak fapálcát használni. A munkálatokat +25 fokos hőmérsékleten végzik a helyiségben.

A kész masszának légbuborékoktól, szennyeződésektől mentesnek kell lennie, a kompozíció teljesen átlátszóvá válik. A termék állaga, ha helyesen történik, egyenletes, homogén.

Nagy térfogatú gyanta

Mivel a gyanta polimerizációja a hő felszabadulásával megy végbe, a terméknek csak kis részei nyerhetők hideg keményítéssel. Nagy térfogatok csatlakoztatásakor az epoxidot vízfürdőben +50 fokra kell melegíteni. Ezután a készítményt sürgősen eltávolítják, és keményítőt adnak hozzá. Szigorúan tilos a víz gyantájába kerülni - ez a tulajdonságok teljes elvesztéséhez vezet.

Az epoxi felmelegítése után nagyon gyorsan kell működnie, ezért a tartálynak és a megfelelően mért keményítőnek előre készen kell állnia. A keverésnek alaposnak kell lennie.

Komponensek keverése

Sok epoxigyanta márka lágyítót igényel a késztermék létrehozásához. Számos keményítő kombinálja mindkét tulajdonságot, ezért érdemes használni a DEG-1, DBP-t. A keményítőt vékony sugárban öntik, a készítményt alaposan összekeverik a második kézzel. Ideális esetben az öntési és dagasztási folyamat körülbelül 5 percet vesz igénybe.

Kötési idő

Mennyi ideig szárad a gyanta az alkatrészek csatlakoztatása után? Ezt az időt egyedileg határozzák meg, az időszak felső és alsó határa mindig szerepel az utasításokban. Szárítás előtt az epoxi megtartja viszkozitását, folyékonyságát, és alkalmas különféle termékek és formák öntésére.

Általában 1: 10 arányban hígítva keményítővel az anyagnak gyorsan száradnia kell - 30-60 perc alatt. A keményítő mennyiségének csökkenésével ez az idő 2-3 órára nő. A legtöbb epoxi ragasztó 24 órán belül megszilárdul.

Ha a megadott időszak letelt, és a gyanta még mindig ragadós, az okok a következők lehetnek:

- túl alacsony szobahőmérséklet;

- az alkatrészek arányait helytelenül választották ki;

- víz került a masszába;

- lejárt keményítő, rossz minőségű.

Epoxi lakk

Elakor -ED Lakk -2K - epoxi lakk - ár

| 10-39 kg | 40-199 kg | 200-499 kg | 500-1tn | 1-3tn | a 3tn -től |

|---|---|---|---|---|---|

| 520 RUR | 510 RUR | 500 dörzsölje. | 490 RUR | 485 RUR | 480 RUR |

Ár dörzsölje / kg mennyiségtől függően. Áfával és csomagolással együtt.

| Csomagolás: | ||

| "A" komponens | + "B" komponens | = Kit |

| p / p tartály 10 kg | + p / p tartály 4,6 kg | = 14,6 kg. |

| Kiskereskedelmi csomagolás. | ||

| p / p tartályok | 4,10 kg + 1,90 kg | = 6,0 kg (3240r / készlet). |

| p / p tartályok | 1,03 kg + 0,47 kg | = 1,5 kg (900r / készlet). |

A garantált eltarthatósági idő a gyártó edényében 6 hónap.

Tárolja és szállítsa + 5 ° és + 25 ° C közötti hőmérsékleten.

Vészhelyzet esetén korlátozás nélkül tárolható és szállítható fagyos hőmérsékleten. Ebben az esetben a "RESTORE" anyag használat előtt szükséges.

Epoxi lakk-Elakor-ED Varnish-2K-kétkomponensű, teljesen átlátszó, fényálló. Nem tartalmaz oldószereket, száraz maradékot - 100%, szagtalan alkalmazáskor.

Az "Elakor -ED" epoxi lakk egy bázis - A komponensből (átlátszó folyadék) és egy keményítőből - B komponensből (átlátszó folyadék) áll. A polimerizáció eredményeként tartós, optikailag átlátszó bevonat képződik, magas kémiai és mechanikai ellenállással.

Átlátszó epoxi lakkok - cél.

- Bevonó rétegek epoxi padlókhoz színes kvarc homokkal (Stone Carpet bevonat).

- Csomagoló rétegek kőforgácsokkal, lekerekített homokkal stb. Készült keretbevonatokhoz (csomagoló rétegekhez az Elakor-DT tiksotróp adalékanyagot adnak az epoxi lakkokhoz.)

- Művészi epoxi padlók és bevonatok különböző díszítő elemekkel (kövek, érmék stb.).

- Védőrétegek padlókhoz fényképekkel és rajzokkal, 3D epoxi padlók.

- Ásványi felületek (beton, kő, tégla stb.) Dekoratív, teljesen átlátszó impregnáló bevonatai.

- Dekoratív, teljesen átlátszó bevonatok fafelületekhez (tömörfa, parketta, rétegelt lemez stb.).

- Átlátszó lakkbevonatok fémfelületekhez.

Az epoxi lakk alapú bevonatok tulajdonságai.

- Teljesen átlátszó 5 mm -es rétegekben, vastagabb rétegekkel, enyhe homályosodás lehetséges.

- Nagyon ellenállnak a fénynek és az ultraibolya sugárzásnak.

- Rendkívül ellenállnak a mechanikai és kémiai igénybevételnek.

- A bevonatok felülete teljesen pormentes.

- Teljes felületi tömítést biztosít.

- Beltéri használatra tervezték, "lombkorona alatt" és korlátozott kültéri használatra.

- Tisztításkor semleges és lúgos tisztítószereket használhat.

Az árak tisztázása és az Elakor-ED Varnish-2K átlátszó epoxi lakk vásárlása érdekében megrendelést tehet a webhelyen, vagy hívjon minket további tanácsért az alkalmazástechnológiával, tulajdonságokkal stb.

Epoxi lakk - alkalmazási utasítások.

Az A: B komponensek tömegaránya 100: 46. Kezdje el az A komponens keverését, és fokozatosan öntse fel a B komponenst. Alaposan keverje össze az összetevőket az egész térfogatban, beleértve a tartály falát és alját is, körülbelül 2-3 percig. A keveréshez használjon festékkeverőt, forgási sebessége 100-200 fordulat / perc. Az elkészített készítményt azonnal öntsük a felületre és osszuk szét.

Főzzük kis adagokban, hogy ne legyen időnk 20 percnél tovább fejlődni.

Fontos! Ne kaparja le a kevert lakkot a tartály aljáról és oldaláról! Ezeken a helyeken előfordulhat, hogy az alkatrészek nem teljes mértékben keverednek össze, ami hibák kialakulásához vezet. 2

Alkalmazási feltételek

2. Alkalmazási feltételek.

- Az aljzat felülete tiszta és száraz.

- A levegő és a felület hőmérséklete a munka során + 5 és + 20 ° С között kell legyen.

- Relatív páratartalom - legfeljebb 80%.

- A felszíni hőmérséklet legalább 3 ° C -kal magasabb a harmatpontnál.

3. Elakor-ED epoxi lakk felvitele.

- Felhordási módszer: hengerek, kefék, lapos simító, fogazott simító, lehúzó.

- Fogyasztás hengerrel vagy ecsettel sík felületen - 100-200 g / m² rétegenként.

- Fogyasztás fogazott simítóval, lehúzóval - rétegenként akár 1 kg / m².

- Nem szükséges tűhengerrel tekerni.

- A réteg vastagsága nincs korlátozva, de ha a vastagsága meghaladja a 3 mm -t, a lakkréteg zavarossá válhat.

- Három nappal az utolsó réteg felhordása után járhat, hét nap múlva - teljes mechanikai igénybevétel.

EP-2146 lakk

Az EP-2146 parkettalakkal parkettát, fapadlót burkolnak, bármilyen fafelület (bútor, lépcső), dekoratív papír festésére is használható. A bevonat működését beltéren kell elvégezni. A termelést a TU 2311-055-56041689-2007 szabvány szabályozza.

Összetétel, tulajdonságok

A termék epoxigyantát, kolloxilint, lágyítószereket, kötésgyorsítókat, adalékanyagot tartalmaz a szétterítés javítására, oldószereket. Az anyag fényes bevonatot képez, amely ellenáll a mechanikai sérüléseknek, és megvédi a padlót a kopástól és a karcolásoktól. A felület vízzel, SMS -sel mosható.

Specifikációk

A márka fő műszaki jellemzőit az alábbiakban ismertetjük, amelyeket a TU szabályoz:

- film - homogén, szennyeződések, zárványok nélkül, átlátszó;

- szín - 80 mg I2 / 100 cc cm a jodometrikus skálán, elfogadhatatlan az EP-2146 EP sötétítése;

- viszkozitás a VZ -246 viszkoziméter szerint +20 fok hőmérsékleten - 40 - 120 s;

- a száraz maradék aránya - 31 - 37%;

- száradási idő +20 fokos hőmérsékleten - 2 óra;

- keménység a TML eszközön - 0,15 c.u. e.;

- fényesség - 55%;

- ellenáll a víz hatásának +20 fokos hőmérsékleten - 8 óra;

- 1 kg anyag fogyasztása - 10-14 négyzetméterre. m lefedettség.

Munka

Az eszköznek sajátossága van az alkalmazásban. A munka előtt keverni kell - kombinálja a fő kompozíciót keményítővel. Eladó a termék kész formája, egykomponensű. Ha szükséges, hígítsa fel a lakkot 646 -os oldószerrel.

Az alap előkészítéséhez meg kell tisztítani a zsírtól, szennyeződéstől, portól, őrölni, szárítani. A terméket ecsettel, hengerrel felhordják, és 2 órán keresztül szárítják az egyes rétegek között. Végezzen 3 réteget, majd szárítsa a bevonatot 24 órán keresztül. A munkát legfeljebb 65% -os páratartalom mellett és körülbelül +20 fokos hőmérsékleten végzik.

Fontos, hogy csak jó szellőzés mellett viseljen kesztyűt, légzőkészüléket és festéktermékeket. Szárítás után a film biztonságos az emberek számára

Hibák és azok megszüntetésének módjai

A festés után hibák jelentkezhetnek.

Például a réteg nem keményedik meg az utasításokban megadott időszak lejárta után.

- a gyanta és a keményítő helytelen aránya;

- a munkát a gyártó által nem jóváhagyott hőmérsékleten végezték. Túl magas vagy alacsony értékeknél a kötési folyamat lelassul, vagy egyáltalán nem következik be.

- a komponensek elégtelen behatolása a rossz keverés következtében.

- készítsen új kompozíciót, keverje össze az alkatrészeket 2-3 percig.

- hagyja az új felfüggesztést 10-15 percig főzni.

- távolítsa el az elutasított réteget, és tegyen fel egy új réteget.

A meghibásodott falpaneleket eltávolítják, és újakat szerelnek fel. Ezután a festést 2 rétegben kell elvégezni, és a teljes száradás után felületüket polírozni kell, amíg meg nem jelenik a fény.

Ha a padlólapok, ajtók vagy keretek korhadtak, akkor azokat is kicserélik, de festés előtt először eltávolítják a rajtuk lévő érdességet, gittelni, varrni, csiszolópapírral és alapozóval megtisztítani. A nem javítható bútorokat ártalmatlanítják.

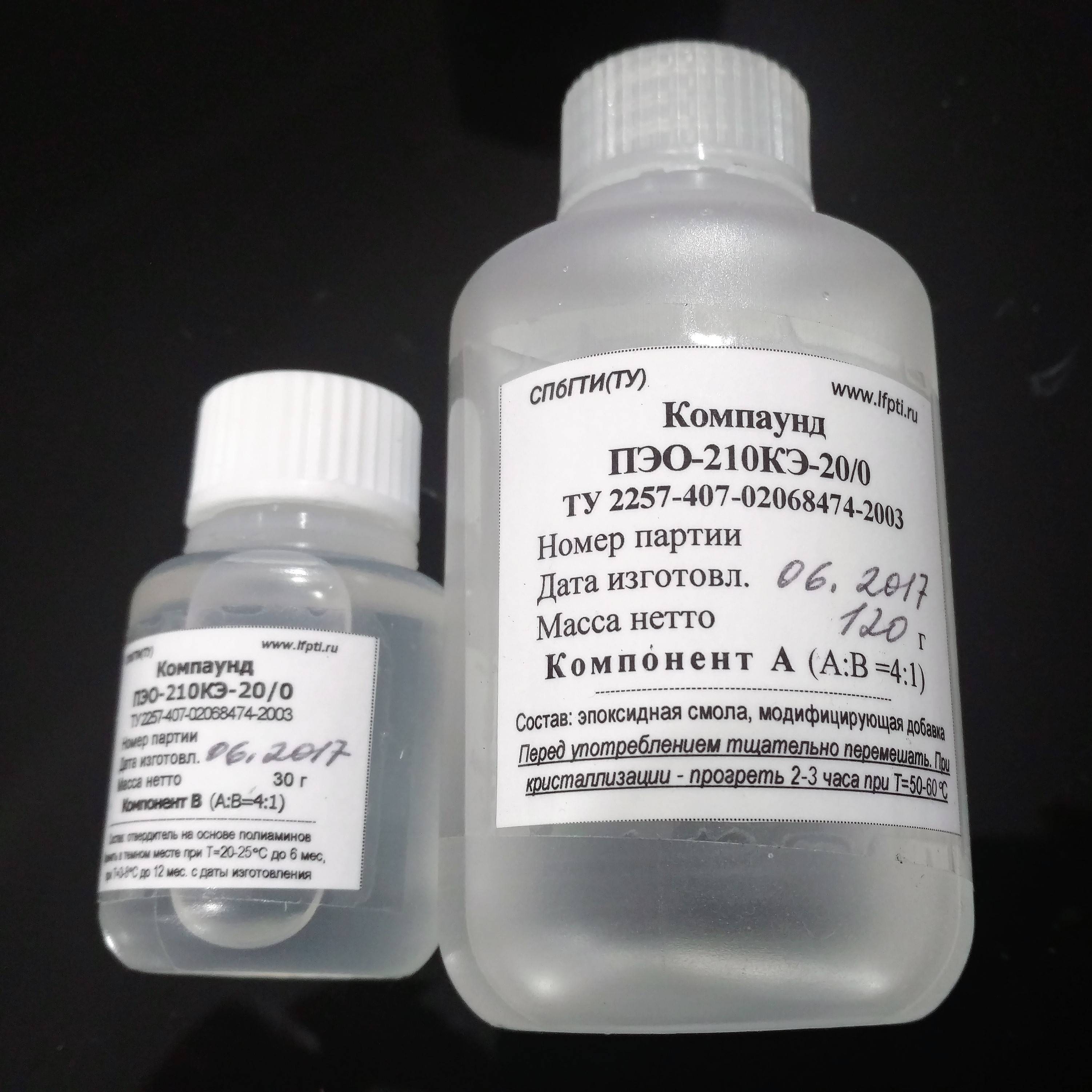

Felesleges a PEO-10KE-20/0 átlátszó epoxigyanta A komponensem (a B komponens kiömlött). Megkeményítheti más anyaggal?

Ha

feleslegben van az A komponens,

akkor a leghelyesebb a hiányzó megszerzése

a "natív" B komponens mennyisége,

például a Nestandart áruházban (Szentpétervár). Ugyanez vonatkozik

hiányzó A. komponens beszerzése Fontos

megjegyzés - B komponens az egész sorra

ékszergyanta PEO-10K-20/0, PEO-610KE-20/0, PEO-510KE-20/0,

PEO-10KE-20/0, PEO-210KE-20/0, PEO-310KE-20/0 és PEO-710KE-20/0

azonos. 4

Epoxi

megdermedt, de a felső

a lencse egy részét olajjal borították

film. A lencsét acetonnal dörzsöltem, ennek eredményeként az alsó részt kaptam

sima és átlátszó, és a teteje lett

durva. Miért is

történik, és hogyan kerülhető el a jövőben?

4. Epoxi

megdermedt, de a felső

a lencse egy részét olajjal borították

film. A lencsét acetonnal dörzsöltem, ennek eredményeként az alsó részt kaptam

sima és átlátszó, és a teteje lett

durva. Miért is

történik, és hogyan kerülhető el a jövőben?

Okok

olajfilm megjelenése lehet

több: alacsony hőmérséklet, magas

páratartalom, rossz arány

összetevők és rossz keverés. Bocs, nem írsz

milyen keményítőt használtak. Ben használva

keményítőként TETA elengedhetetlen

megvan az első két tényező. Még

helyes súlyokkal és óvatosan

keverés közben térhálósodás a szobában

hőmérséklet magas

valószínűleg kíséri

aminfilm megjelenése. Megelőzni

megjelenése növelhető a hőmérséklet növelésével

kikeményedés legfeljebb 30 ° C -on vagy annál magasabb.

Epoxigyanta

kreativitás A PEO és a Crystal gyanta nem annyira kritikus

kikeményedési hőmérséklet. Számukra a legtöbb

a film kialakulásának gyakori oka nem annak figyelembe vétele, hogy

sűrűség

alkatrészek A és V más és ezért

komponensek aránya A: B eltérően

"Tömeg szerint" és "térfogat szerint". Második leggyakoribb

a hiba esedékes

gyakori tévhit, hogy ha szed

keményítő több, mint a normál, majd kikeményedik

gyorsabban fog történni. Valójában azért

keményítő jelentős feleslege

nem fog reagálni a csomópontok között

háló, és így tovább

a termék felülete megfigyelhető lesz

fokozatos "izzadás" (film). Mellesleg,

egyidejűleg

szilárdság és vegyszerállóság csökkenése

kikeményített epoxigyanta,

ellenkezőleg, a nedvesség felszívódása megnő.

Ha

a film megjelent, majd távolítsa el

a felület nem acetont igényel, hanem meleg

vizet és szivacsot vagy hígított etil -alkoholt.

5.

Aránytalan vagyok

(6,6 ml: 1,5 ml) és a PEO-510KE-20/0 ragasztó nem fagyott le teljesen.

Lehet -e új réteget önteni erre a hiányosan fagyott rétegre a megfelelővel

arány?

Ha hibázott és öntött

A= 6,6 ml,

V= 1,5 ml, és a keveréket még nem öntötték a termékre,

majd adjunk hozzá még keményítőt V= 0,5 ml és újra

keverjük. Ennek eredményeként kiderül A: B=6,6:(1,5+0,5)=6,6:2=3,3:1

és folytathatja a munkát.

Ha a terméket öntötték, akkor döntse el, hogy lemossa -e a polimer réteget, vagy

hagyd őt - magadnak kell adnod

sok tényező: megjelenés, térhálósodás mértéke

polimer, termék "felelősség" és

stb. Ha

a termék személyre szabott, akkor nem kockáztatnék,

második kitöltés. Erős ház

nem lehet rossz alapra építeni. emlékeztetlek

csak abban az esetben, ha a minta megengedett hibája

összetevők 5%.

Specifikációk

Az első alkalommal kezelt fatermékek felhordása előtt elő kell készíteni a felületet. Vigyen fel három -négy réteg két csomag epoxi átlátszó bevonatot. Az előbbit 20% -ra kell hígítani, hogy jól behatoljon a fába. Az ezt követő rétegek lehetnek kisebb vagy magasabb koncentrációjúak.

A vegyes anyagokat szórókészülékkel, ecsettel vagy hengerrel lehet felvinni. Minimum két réteget kell felvinni 3-4 órás időközönként. Az intervallum nem haladhatja meg a 8 órát. Ne hagyja a vegyes anyagokat egyik napról a másikra.

A korábban lakkozott termékeknél kicsit másképp csinálják. Távolítsa el az összes korábbi bevonatot Crown festékkel és körömlakklemosóval. Javasolt mechanikus csiszolóberendezések használata az ilyen padlókon. Vigyen fel epoxi lakkot három vagy négy rétegben.

- Győződjön meg arról, hogy az asztalos teljesen száraz, mivel a nedvesség reagálhat a lakkal, hogy tejes megjelenést kölcsönözhessen. Az epoxi lakkot nem szabad padlókra felhordani, ha fennáll a nedvesség felhalmozódásának veszélye (különösen a régebbi, nedvességgel rendelkező épületekben). Mivel ez a fa padló deformációjához vezethet.

- Új és csiszolt parkettás padlólakkok lakkozásakor ügyeljen arra, hogy az egész felület tiszta és teljesen eltávolított legyen az alkalmazás előtt. Javasoljuk, hogy néhány perccel a felhordás előtt ecsettel, majd epoxi -hígítóval átitatott ruhával távolítsa el a port a padlóról és a fa illesztések között.

- A sima felület elérése érdekében minden réteget finom csiszolópapírral kell dörzsölni, lehetőleg vékony, vízálló csiszolópapírral. A bevonat előtt tisztítsa meg.

- A sima, fényes felület eléréséhez több vékony réteg ajánlott. Ne alkalmazza túl szorosan.

Következtetés

Most már tudja, mi az epoxi lakk, milyen alapon készül, milyen előnyökkel jár. Megvizsgáltuk egy ilyen eszköz jellemzőit is. Ezenkívül a cikk ismertette a hideg és meleg kötésű lakkok használatának árnyalatait.

A lakkok filmképző anyagok (gyanta, polimer) és víz, szerves oldószerek keveréke. Amikor a lakk megszárad, átlátszó kemény fólia képződik, amely védi és hangsúlyozza a festett felület szerkezetét, főleg különböző fafajtákból, papírfelületekből. Lakkot visznek fel az előkészített felületre, általában végső rétegként, így a termék vagy a felület kifinomult kész megjelenést kölcsönöz a jobb használhatóságnak. Az epoxi lakkok epoxigyanták vagy módosított termékeik oldatai szerves oldószerekben. Az epoxi -észtereken, diane -gyantákon alapuló epoxi -lakkok, valamint a lakkok, a filmképzőkkel kombinált epoxi -gyanták (alkid -nitritek és cellulózgyanták, etinol -lakk, folyékony tiokolok) a legnagyobb gyakorlati alkalmazást jelentik a nemzetgazdaságban. Melegen és hidegen kikeményedett bevonatoknál blokkolt izocianátokat és poliamidokat használnak szobahőmérsékletű kötőanyagként. Ezek kétkomponensű lakkok.Az egykomponensű lakkokat más keményítők, köztük a blokkolt izocianátok felhasználásával alakítják ki, amelyek 120-235 ° C-os megemelt hőmérsékleten kötnek meg. Az epoxit sok iparágban használják. Ezt a szintetikus oligomert önmagában nem használják. A gyanta hasznos tulajdonságait a keményítők a polimerizációs folyamat befejezése után adják meg. A különböző keményítők különböző gyantákkal való keverésével különböző tulajdonságokkal rendelkező terméket hozhat létre (szilárd, folyékony, gumi). Az epoxigyantához hozzáadott kezdeti komponensek végül forró vagy hideg keményítő gyantává osztják (+200 ° C és -10 ° C között).

Az epoxi lakk összetevői

Az epoxi lakkok összetételükben tartalmaznak: - oldószereket (aromás szénhidrogéneket, ketonokat, glikol -étereket, nitroparaffinokat, alkoholokat); - adalékokat, amelyek javítják a lakk felületének eloszlását (szilícium); - keményítőket (kis molekulatömegű poliamidok, polietilén -poliaminok, izocianátok, karbonsav -anhidritek, hexametilén -diamin etanolos oldata); - kilökődés -gyorsítók (fenolok, tercier -aminok, foszforsav); - szárítószerek.

Parketta és még sok más

Az EP-2146 lakkot parketták, fafelületek (lépcsők, bútorok), dekoratív papír festésére használják. Az epoxi lakkok nagy szilárdságúak, kemények, vegyszeresek. Az epoxi lakk használata előtt két komponenst kell összekeverni - a lakkot és a keményítőt. A lakk teljes száradási ideje 6-12 óra. Szárítás és a lakk szilárd állapotba való átállása után a káros összetevők biztonságosak az ember számára, közömbösek.

A bevonat jellemzői EP-2146 lakkal A festett felület gyönyörű, fényes, tartós, megbízható. A fa szerkezete (rajza) tökéletesen látható. Az EP-2146 lakkal kezelt termékek 15 évig nem veszítik el vonzerejüket. A lakk ellenáll a mechanikai sérüléseknek a kemény film miatt, amelyet a lakk szárítás után képez; a mosószerek és a víz hatására.A lakk felhordása után a felület jól kiegyenlített, így bármilyen irányba festhet. A festéstől számított 2 óra elteltével 20 ° C hőmérsékleten 2 réteg lakkot vihet fel, hengerrel vagy ecsettel vigye fel a lakkot. 650, 646. számú oldószerrel hígítva. A lakkfogyasztás 100 g / m2. Az EP -2146 lakk képes ellenállni a hosszú (legalább 8 órás) nedvességnek a felület fizikai tulajdonságainak jelentős változása nélkül. Az EP -2146 lakk a következőket tartalmazza: - epoxigyanta; - kolloxilin; - lágyító; - oldószerek. Felület előkészítése festéshez: 1) csiszolja a felületeket, távolítsa el a koptató részecskéket, port; a padlók újrafestésekor el kell távolítani a masztix rétegeket is; 2) kiegyenlíteni a forgácsokat és a kezelt felület egyenetlenségeit; 3) lakkos alapozót felvinni (kitölti a pórusokat, tapadni a bolyhokat, csökkenti a parkettalakk fogyasztását). lúgos, vízálló, tapad különböző anyagokhoz, de nem elég időjárásálló, ezért elsősorban belső javítási munkákhoz használják.