Biztonsági előírások

- ha a festést beltéren végzik, elengedhetetlen a kiváló minőségű szellőzés megszervezése. A zománc káros, mérgező anyagokat tartalmaz, amelyek zárt helyiségben hátrányosan befolyásolják a légzőszerveket és az emberi jólétet;

- tilos festéket alkalmazni fűtőberendezések, szikrák és nyílt lángok közelében, mivel az XB-124 tűzveszélyes, tűzveszélyes megoldás;

- a készítmény alkalmazása során feltétlenül meg kell védeni a bőrt speciális védőruhával és gumikesztyűvel;

- a szem védelme érdekében ajánlott szemüveget használni, mintha a keverék a szembe kerülne, a látás romolhat;

- hogy elkerülje a mérgező gőzök bejutását a légutakba és a légzőszervekbe, légzőkészüléket vagy gázálarcot kell viselnie.

Alapvető gyakorlati tulajdonságok

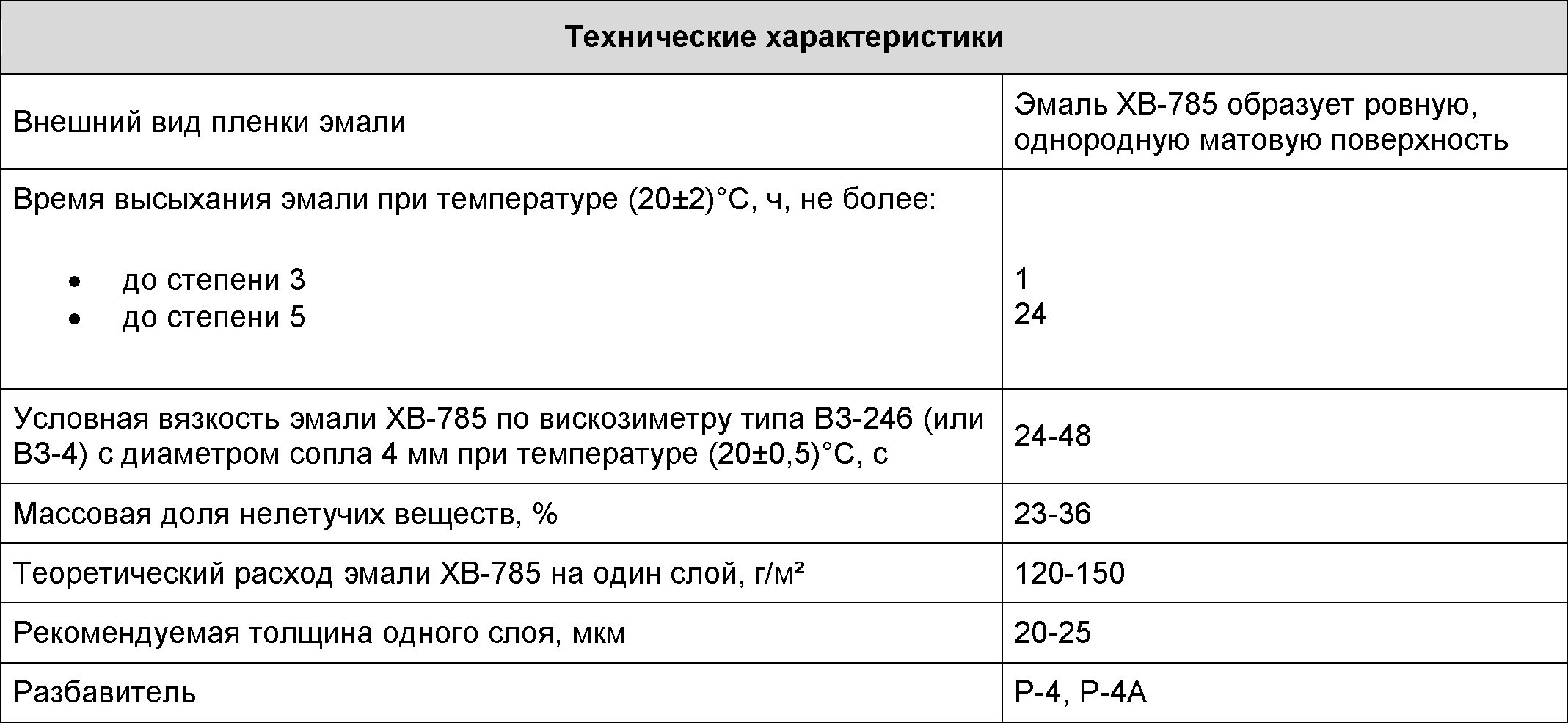

Az XB -785 szobahőmérsékleten a szárítás harmadik fokát 60 perc alatt éri el, az ötödik fokot - legfeljebb 24 óra elteltével. A nem illékony anyagok koncentrációját a keverék színe határozza meg, és attól függően 24-36%lehet. A létrehozott fóliaréteg rugalmas (megengedett, hogy méretét 1 mm -rel megváltoztassa a hőtágulás vagy összehúzódás során).

Az 1 m²-re jutó fogyasztás átlagosan 0,114-0,146 kg keverék (ha a munkát egy rétegben végzik az utasításokban előírt normál körülmények között). A réteg vastagsága 17-24 mikron.

A száradási idő minden következő réteg felhordása előtt körülbelül 60 perc (szobahőmérsékleten). A fekete zománcot 0,06 kg / 1 négyzetméter mennyiségben fogyasztják. m. Ha fehér festéket használ, annak költsége 0,09, sárga esetén 0,15 kg / négyzetméter. m. A nyírandó felületen a legkisebb korróziós jeleket sem szabad mutatni.

Nem szabad megfeledkezni arról, hogy az XB-785 könnyen kigyulladhat, mivel a következőket tartalmazza:

- butil -acetát;

- aceton;

- sovol.

Mivel a zománcgyártásban használt oldószerek különböző ólomvegyületeket tartalmaznak, veszélyesek lehetnek az emberre. Ez feltétlenül szükségessé teszi a helyiségek általános és helyi szellőztetését. És még ilyen körülmények között is lehetetlen dolgozni személyi védelem nélkül.

Hogyan kell helyesen alkalmazni?

A megengedett relatív páratartalom 80%. Ha a keveréket felvisszük az eredetileg alapozott felületre, 5-6 évig megőrzi tulajdonságait.

Célszerű zsírtalanítani, mielőtt felviszi ezt a márkájú zománcot lakklánggal.

Az eredeti felület alapozásához a következő kategóriájú talajokat használják:

- XC-010;

- XC-059;

- XC-068.

A festés hengerekkel és kefékkel történik, ha nem korlátozódik a kézi munkamódszerekre, használhat pneumatikus és vákuumos permetezőket. A felhasználási módtól függetlenül a festékeket és lakkokat alaposan összekeverjük, amíg homogén oldatot nem kapunk. Oldószereket használnak a keverék üzemi viszkozitásának elérésére; megengedett a szennyezett szerszámok és egyéb felületek tisztítása is.

A perklór -vinil -zománccal végzett munka megkezdése előtt meg kell vizsgálni, hogy mi a felületi hőmérséklet. Általában legalább 3 fokkal magasabbnak kell lennie, mint a harmatpont.

A gyártó utasításai szerint a készítményt legalább pár rétegben kell felhordani, mindegyik vastagsága 60-100 mikron. A zománcot légmentesen lezárt tartályban kell tárolni, nyílt lángtól és hőtől távol. A közvetlen napfény és a festék nedvesítése nem megengedett.

A hosszú távú tárolás a következőket eredményezheti:

- a készítmény viszkozitásának növelése;

- üledékképződés;

- komplex festékek hasítása.

Ezen idő elteltével a gyártó automatikusan mentesül minden felelősség alól a használat és a további tárolás következményeiért. A standard csomagolás 25 és 50 kg, ami lehetővé teszi egy csomag használatát egy egész lakás vagy egy fal lefedésére.

A zománcot három vagy négy rétegben ajánlott felvinni. Ha azonos márkájú lakkot használ, akkor legfeljebb két rétegben kell felvinni. A külső bevonat tartóssága és szépsége (a technológiai előírásoknak megfelelően) garantált.

Az XB-785 zománcot a festésben használják:

- ipari fürdők;

- nagy kapacitású tartályok;

- épülő létesítmények;

- gépek és mechanizmusok, amelyek a víz és a gőz hatását továbbítják;

- magas vagy alacsony léghőmérsékletre tervezett berendezések és technológiák;

- galvanizáló ipari berendezések;

- egyéb technológiai gépek és mechanizmusok;

- járművek.

Az XB-785-tel való munkavégzés során légzőkészüléket kell viselni, feltöltött és tesztelt tűzoltó készüléket, valamint egy homokdobozt kell készíteni a közelben.

A működési adatok szerint a zománc könnyen tolerálja a hidrogén -szulfiddal való érintkezést. A nátrium -klorid oldat (3%-os koncentráció) statikus expozíciója nem vezet a bevonat minőségének romlásához 48 óra alatt; ásványolaj esetében ez az érték 72 óra.

A következő videóban megtudhatja, hogyan kell zománcozni a fürdőt.

A zománc biztonságos kezelése

KO-811 zománcokkal kell dolgozni, gumikesztyűt és gáz- és porvédő készüléket viselni. Ha az arcra vagy a kezére kerül, azonnal mossa le meleg vízzel és szappannal. A munkaterületet alaposan szellőztesse.

A zománc az egyik gyúlékony anyag, ezért a vele való munkavégzés során tilos dohányozni és nyílt lángot a közelben tartani. A munkaterületet fel kell szerelni a szükséges tűzoltó berendezésekkel.

A szilíciumorganikus zománcok vezető szerepet töltenek be a védőfestékek és lakkok között. Ellenállnak a magas hőmérsékletnek, és sikeresen használhatók fűtési és melegvíz -ellátó rendszerek, különféle kazánok, csövek és fűtőelemek, valamint más, magas hőmérséklet és magas páratartalom mellett működő berendezések festésére.

Tudjon meg többet arról, hogyan kell megfelelően festeni az otthoni elemeket zománccal.

Különbségek a KO sorozat zománcai között

A KO sorozatban több zománcot gyártanak, amelyekben sok közös van, de számos különbség van a leírásban és a jellemzőkben.

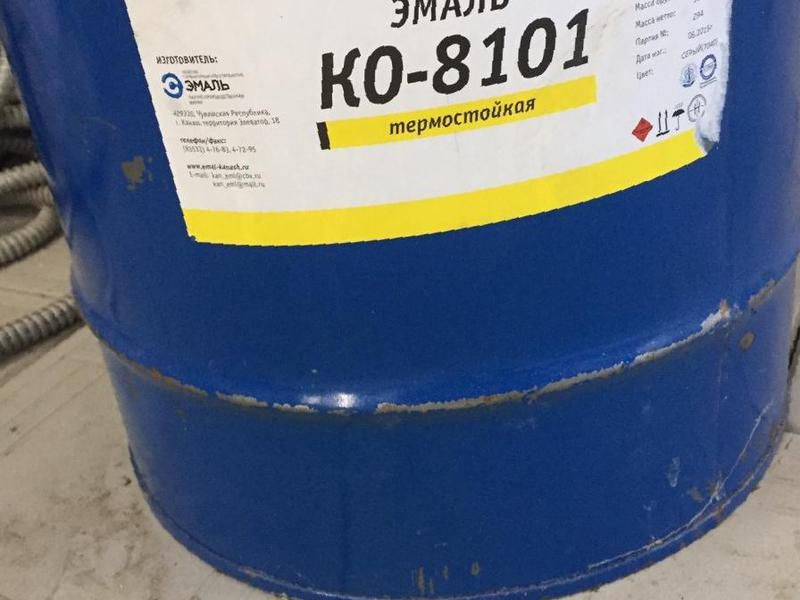

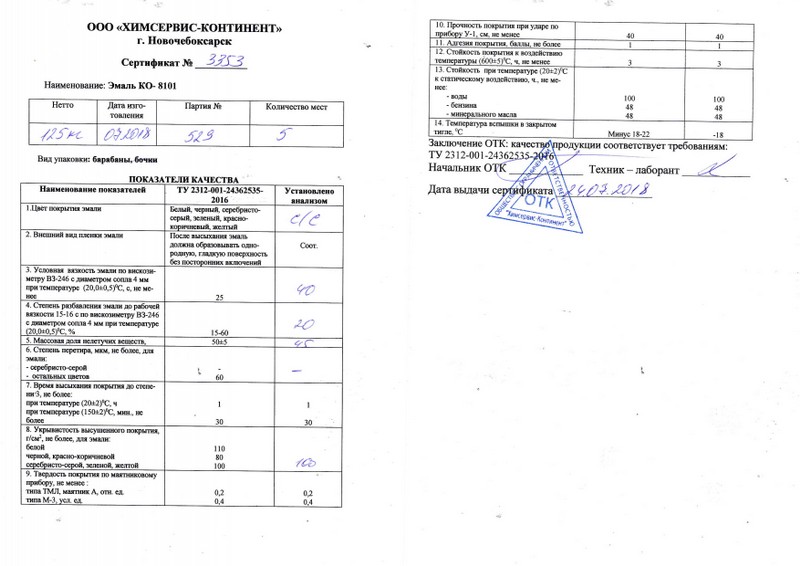

KO-8101

A KO -8101 korróziógátló zománcot -60 ... + 600 fokos hőmérsékleten használják, elsősorban autók kipufogórendszereinek festésére, csővezetékekre, kemencékre, fűtési rendszerekre való felhordásra. A cél a rozsda elleni védelem és a termékek vonzó megjelenése.

Zománc színek:

- fekete;

- Szürke;

- kék;

- zöld;

- Fehér;

- Piros;

- bézs stb.

A termék egykomponensű, nem igényel speciális előkészítést az alkalmazás előtt. A zománc használata előtti alapozás szintén opcionális.

KO-8104

Ennek az eszköznek az alkalmazási köre hasonló - a fémtermékek korrózió elleni védelmére szolgál, ellenáll +600 fokos hőmérsékletde rövidebb ideig. Ezért a festéket leggyakrabban a gépiparban használják csővezetékekhez. Ezenkívül a termék betonból, kőből, téglából és más ásványi anyagokból készült termékek feldolgozására is használható. A termék színei - zöld, szürke, kék, vörös -barna, kék, sárga és mások.

KO-8111

Ez a termék használható gőz, gázturbinák, generátorok, hővezetékek védelmére. A KO-8111 kedvezően különbözik más szilíciumorganikus zománcoktól azzal a képességével, hogy hosszú ideig nem reagál a különböző vegyi anyagok hatására, és nem veszíti el tulajdonságait agresszív környezetben. Ezenkívül ez az anyag nulla alatti hőmérsékleten is felvihető a felületekre.

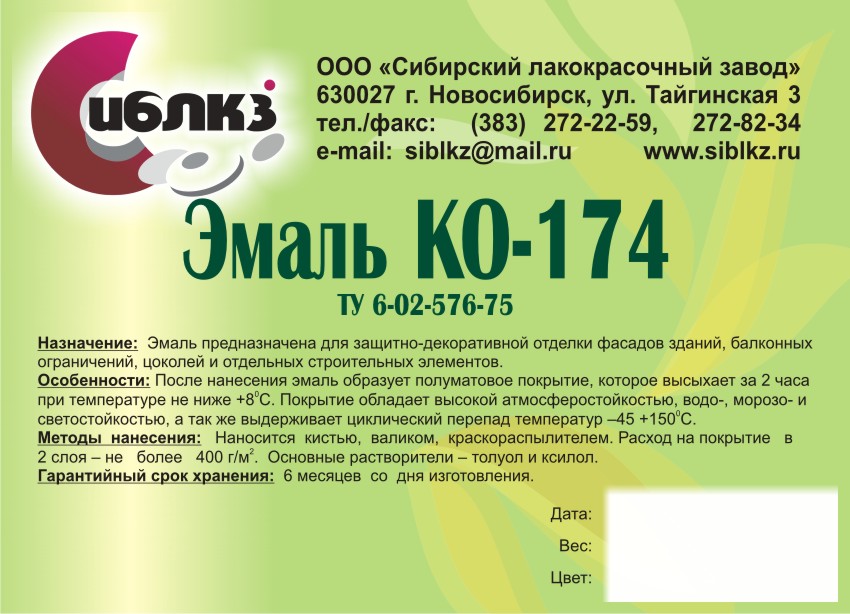

KO-870

Tulajdonságait tekintve ez a zománc gyakorlatilag nem különbözik a korábbiaktól, de magasabb mutatókkal rendelkezik a víz hatásával szemben.Ezért használható ott, ahol a termékek nedvességgel érintkeznek, és megnövekedett a levegő páratartalma. A szerszám tökéletesen bevált kültéri használatra, ahol a felületek közvetlen csapadék hatásának vannak kitéve. Alkalmazási terület - beton és tégla kerítések és egyéb termékek, készülékek, gáz- és gőzturbinák, generátorok. Társaihoz hasonlóan az anyag többféle színben kapható.

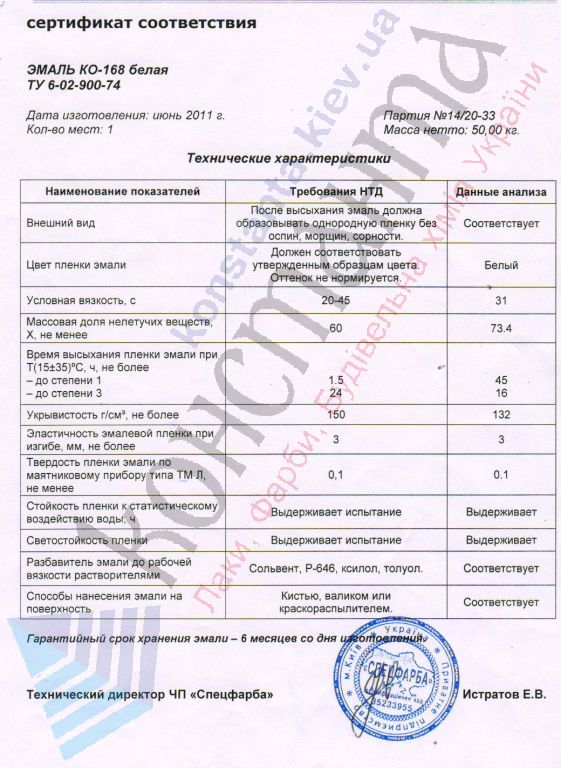

KO-868

Ott használják, ahol a felületet nemcsak a magas hőmérséklet, hanem a magas páratartalom is befolyásolja. Megengedett a szer alkalmazása betonra, műkőre, téglára, de a védelem fő anyaga a fém. A zománcot leggyakrabban a következőkre használják:

- csővezetékek;

- építkezési felszerelés;

- tározók;

- tartályok;

- hidraulikus szerkezetek;

- mezőgazdasági gép.

Ezenkívül az anyag azbeszt-cement felületekre is felvihető. Jól illeszkedik még negatív hőmérsékleteken is, +600 fokig is ellenáll.

Mint minden festék- és lakkszármazék esetében, a kezét is gumikesztyűvel kell védenie, és ha lehetséges, használjon légzőkészüléket. Ha véletlenül a szájába fröccsen, azonnal forduljon orvoshoz.

Specifikációk

|

A ko-8101 zománcfilm hőállósága t ° (600 ± 5) ° С, h, nem kevesebb |

|

|

A film erőssége az U-1 eszközre gyakorolt ütéskor, cm, nem kevesebb |

|

|

A nem illékony anyagok tömegaránya,% |

40±5 |

|

Film tapadás, pontok, nem több |

|

|

A zománc hígításának mértéke 15 s üzemi viszkozitásig egy VZ-246 viszkoziméterrel, 4,0 mm fúvóka átmérővel, t ° (20 ± 2) ° С,% |

30-80 |

|

A film keménysége az M-3 ingaszerkezet szerint, hagyományos egységek, nem kevesebb |

0,4 |

A KO-8101 élettartama és tárolása

A garantált élettartam több mint 15 év, tárolás és szervizelhetőség a tartály sérülése után - 12 hónap.

BIZONYÍTVÁNYOK ÉS SZABÁLYOZÁSI DOKUMENTÁCIÓ

AZ ÁRAK AKTUÁLISAK 23 szeptember 2019 G.

Az oldalon közzétett ajánlat nem nyilvános ajánlat. Az oldalon található összes információ csak tájékoztató jellegű, és nem teljes. Az oldalon feltüntetett árak tájékoztató jellegűek, eltérhetnek az aktuális áraktól, amikor a Látogató megismerkedett velük az oldalon. Az oldalon megjelenő információk a konfigurációkról, a műszaki jellemzőkről, a megjelenésről, a költségekről, a termékek, szolgáltatások vásárlásának feltételeiről stb. Eltérhetnek a termékek tényleges jellemzőitől és vásárlási feltételeitől, és bármikor módosulhatnak. Az oldalon található termékekre vonatkozó információk nem jelentik azt, hogy az utóbbiak eladhatók.

Minden szín

2007-2019LLC "ALL FESTÉKEK". MINDEN JOG FENNTARTVA, AZ ANYAG MÁSOLÁSÁHOZ KÖTELEZŐ AZ OLDALRA TÖRTÉNŐ LINK. 0,186 s.

Festési folyamat

A munkát 80%alatti páratartalom mellett kell végezni, -30 és +40 fok közötti hőmérséklet -tartományban. A szórópisztoly kiváló minőségű permetezést biztosít, a minimális rétegek száma kettő.

A festés során figyelembe kell venni néhány finomságot:

- Azon területeken, ahol akadálymentesítés, ízületek és élek vannak, jobb, ha a keveréket kézzel ecsettel vigye fel.

- Pneumatika használatakor a szerszámfúvóka és a felület közötti távolságnak az eszköztől függően 200-300 mm-nek kell lennie.

- A fémet két vagy három rétegben festik, legfeljebb két órás időközönként, ha a hőmérséklet nulla alatt van, a törési idő megduplázódik.

- Az első szárítás két órát vesz igénybe, majd polimerizáció következik, és a végső szárítás egy nap alatt fejeződik be.

A festék fogyasztása négyzetméterenként 90 és 110 gramm között változhat, az alap textúrájától, porozitásának mértékétől és a mester tapasztalatától függően.

Munka közben tartsa be a biztonsági előírásokat. Mivel a zománc oldószereket tartalmaz, ez határozza meg a III. Veszélyességi osztályt az emberi egészségre.Ezért a csendes működés és a folyamat ártalmatlansága érdekében gondoskodnia kell a helyiség maximális szellőzéséről, egyéni védőeszközökről, mindig legyen kéznél anyagok - homok, azbeszttakaró, hab vagy szén -dioxid tűzoltó készülék.

Az ilyen anyagokkal való munkavégzés biztonságával kapcsolatos információkért tekintse meg az alábbi videót.

Specifikációk

Ez a festék különböző színű pigmentek szuszpenziója, amely szilíciumorganikus lakkban van feloldva. Ezt a típusú festéket két változatban állítják elő: KO-811 és KO-811K. Mindkét típusú festék- és lakkbevonatot használják acél-, titán- és alumíniumtermékek korrózió elleni védelmére, amelyek felmelegedése működésük során elérheti a + 400 ° C -ot.

A KO-118 hőálló zománc a működés teljes időtartama alatt változatlanul megőrzi megjelenését. Időjárás- és nedvességálló. Ezt a festéket magas páratartalmú helyiségekben és nyílt terekben ajánlott használni. Különböző olajok és benzin hatásának fokozott ellenállása miatt ez a festék ajánlható az ilyen vegyületekkel érintkező felületekre.

Szárítás után a KO-118 homogén filmet képez a festett felületen, amely nem tartalmaz ráncokat és idegen zárványokat. 20 ° C léghőmérsékleten ennek a zománcnak a relatív viszkozitása körülbelül 12-20 köb. Vagyis lehetővé teszi a bevonat szórással történő felhordását.

A nem illékony vegyületek tömegaránya a vörös zománcban körülbelül 30–35%. A fekete és zöld zománcok esetében ez az érték 39–45%, a fehér és acélfestékeknél pedig 48–55%. Más színek esetében a nem illékony komponensek tartalma körülbelül 46–54%.

Az e festékkel képződött fólia rugalmassága, amikor a terméket a bevonat megszáradása után hajlítja, nem haladja meg a 3 mm-t, így kis átmérőjű csövek festésére használható, anélkül, hogy félne a bevonat integritásának megsértésétől.

Ennek a zománcnak a keménységi indexe nem kevesebb, mint 0,5 cu. e) Elég szilárdságú ahhoz, hogy ellenálljon az ütésektől és más mechanikai hatásoktól, és hőállósága 400 ± 10 ° C nagyságrendű hőmérsékleten - legalább 5 óra.

A festék fogyasztása 1 m2-enként, ha két rétegben alkalmazzák, körülbelül 100 g Az ajánlott rétegvastagság, amikor a felületet KO-811 vagy KO-811K zománccal borítja, körülbelül 40-50 mikron.

A KO-811 márka és más fajták zománcának tulajdonságai és működési rendje

Időpont egyeztetés

A KO-811 és a KO-811K zománc acél, titán és alumínium felületek korrózióvédő festésére szolgál, működés közben akár + 400 ° C hőmérsékletnek kitéve.

Specifikációk

Ez a festék különböző színű pigmentek szuszpenziója, amely szilíciumorganikus lakkban van feloldva. Ezt a típusú festéket két változatban állítják elő: KO-811 és KO-811K. Mindkét típusú festék- és lakkbevonatot használják acél-, titán- és alumíniumtermékek korrózió elleni védelmére, amelyek felmelegedése működésük során elérheti a + 400 ° C -ot.

A KO-118 hőálló zománc a működés teljes időtartama alatt változatlanul megőrzi megjelenését. Időjárás- és nedvességálló. Ezt a festéket magas páratartalmú helyiségekben és nyílt terekben ajánlott használni. Különböző olajok és benzin hatásának fokozott ellenállása miatt ez a festék ajánlható az ilyen vegyületekkel érintkező felületekre.

Szárítás után a KO-118 homogén filmet képez a festett felületen, amely nem tartalmaz ráncokat és idegen zárványokat. 20 ° C léghőmérsékleten ennek a zománcnak a relatív viszkozitása körülbelül 12-20 köb. Vagyis lehetővé teszi a bevonat szórással történő felhordását.

A nem illékony vegyületek tömegaránya a vörös zománcban körülbelül 30–35%. A fekete és zöld zománcok esetében ez az érték 39–45%, a fehér és acélfestékeknél pedig 48–55%. Más színek esetében a nem illékony komponensek tartalma körülbelül 46–54%.

Az e festékkel képződött fólia rugalmassága, amikor a terméket a bevonat megszáradása után hajlítja, nem haladja meg a 3 mm-t, így kis átmérőjű csövek festésére használható, anélkül, hogy félne a bevonat integritásának megsértésétől.

Ennek a zománcnak a keménységi indexe nem kevesebb, mint 0,5 cu. e) Elég szilárdságú ahhoz, hogy ellenálljon az ütésektől és más mechanikai hatásoktól, és hőállósága 400 ± 10 ° C nagyságrendű hőmérsékleten - legalább 5 óra.

A festék fogyasztása 1 m2-enként, ha két rétegben alkalmazzák, körülbelül 100 g Az ajánlott rétegvastagság, amikor a felületet KO-811 vagy KO-811K zománccal borítja, körülbelül 40-50 mikron.

Alkalmazás

Festéket felvihet egy fém felületre ecsettel vagy hengerrelde előnyösebb pneumatikus berendezéssel dolgozni. A levegőtlen permetezés jobban megfelel nagy kezelendő területekhez. Az elektromos berendezések jobb kialakítást biztosítanak. Az ilyen festékellátáshoz a lehető legnagyobb mértékben fel kell hígítani az "RFG" vagy az "R-4A" oldószerrel.

Az előkészítő szakasz több fő pontot tartalmaz:

- A fémeket alaposan meg kell tisztítani a szennyeződésektől, portól, olajoktól, vízkőtől és rozsdától. A mutató a felület jellegzetes fényessége, az anyag egyenletesen eloszló érdessége, skálahelyeken az alap színe sötétebb lehet.

- Tisztítás után teljesen távolítsa el a port és zsírtalanítsa a bevonatot. Ehhez törölje le egy fehér szeszbe mártott ronggyal.

- Ellenőrizze a zsíros foltokat a cellulóz, szálas anyagok és azbeszt alapú speciális szűrőpapírral való törléssel (nem hagyhat olajnyomokat).

- A tisztításhoz csiszoló, homokfúvó használata megengedett. Ily módon a legkisebb rozsdarészecskék is eltávolíthatók a fémből.

- Egyedi szennyeződések jelenlétében helyileg eltávolítják és zsírtalanítják.

- Ezután az alapozót "VL", "AK" vagy "FL" kompozíciókkal kell elvégezni. A felületnek teljesen száradnia kell.

Közvetlenül a festés előtt az oldatot addig keverjük, amíg homogén massza képződik, és az első réteget száraz alapozóra visszük fel. Az első szárítás legfeljebb 3 órán át tart, majd a következő réteg felvihető.

A háromrétegű bevonat főleg mérsékelt éghajlatra készült, négy réteg a trópusi övezetre. Ha szükséges a fém védelme hideg körülmények között, három réteg festéket kell festeni az "AK-70" vagy "VL-02" alapozóra. A rétegek közötti időtartam legalább 30 perc.

Zománc KO-811, KO-811K

ÁR MÓDOSÍTÁSA

Szakasz: fém felülethez

| Alapértelmezett | GOST 23122-78 |

| Anyagtípus szerint | Zománc |

| A védett felület típusa szerint | Rozsdamentes acél, alapozott fém, titán |

| Alkalmazási terület szerint | Gépipar / Szerszámgépgyártás, Acélszerkezetek / Acélszerkezetek, Épületek és szerkezetek / Építőipar |

| A kötőanyag típusa szerint | KO (szerves szilícium) |

| Különleges tulajdonságaival | Kopásálló bevonat, Hőálló festékek és lakkok, Kültéri használatra, Fényes / félig fényes, Beltéri használatra |

| Az ütésállósággal | Nedvességállóság, kopásállóság, korrózióvédelem, hőállóság |

GOST 23122-78

Zománcösszetétel: pigmentek szuszpenziója szilíciumorganikus lakk oldatában (KO-811 zománc esetén), stabilizátor hozzáadásával a KO-811 K zománchoz.

Zománc felhordása: acél, titán és alumínium felületek korrózióvédő festésére szolgál, működés közben akár + 400 ° C hőmérsékletnek kitéve.

Szín: a zománcok a következő színekben készülnek: - KO -811 - piros, fekete, zöld; KO -811K - fehér, piros, sárga, kék, kék, acél, barna, világosbarna, olíva.

Zománc tulajdonságok: + 400 ° C -ig hőállósággal, valamint megnövelt légkörrel és nedvességgel rendelkezik. olaj- és benzinállóság.

Felkészítés az alkalmazáshoz: a felületet megtisztítják a szennyeződésektől, rozsdától, vízkőtől, a laza régi bevonattól és zsírtalanítják.

Zománcfelület: alaposan keverje össze a zománcot, ecsettel, hengerrel vagy szórópisztollyal vigye fel az előzőleg megtisztított felületre 1-2 rétegben, köztes szárítással a rétegek között 15 percig, (20 + 2) o С hőmérsékleten

Hígító üzemi viszkozitásig: oldószer vagy hígító 646, xilol, toluol.

Eltarthatóság: a gyártástól számított 12 hónap.

Műszaki adatok

|

A mutató neve |

KO-811 |

KO-811K |

|

Megjelenés |

Szárítás után a zománcfilmnek egyenletesnek kell lennie, ráncok, pöttyök és idegen zárványok nélkül |

|

|

Zománcfilm színű |

Az árnyék nincs szabványosítva |

|

|

Feltételes viszkozitás t (20 ± 0,5) ° C -on, mp, 4,0 mm -es fúvóka -átmérőjű VZ -246 típusú viszkoziméterrel: |

15-20 |

13-20 |

|

Nem illékony anyagok tömegaránya,%, zománcban: - piros - zöld és fekete félkész zománcban: - fehér - acél - egyéb színek |

30-3539-45 |

49-5548-5446-54 |

|

A zománc száradási ideje, h, nem több: - 3. fokig t (20 ± 2) ° C - 5. fokig t (120 ± 2) ° C t (200 ± 2) ° C hőmérsékleten |

2,0 |

2,0 2,0 |

|

A zománcfilm rugalmassága hajlításkor, mm, nem több |

3 |

3 |

|

A zománcfilm keménysége az M-3 ingaszerkezet szerint, cu, nem kevesebb |

0,5 |

0,5 |

|

A zománcfilm hőállósága t (400+ 10) ° C, h, nem kevesebb |

5 |

5 |

|

A zománcfilm ellenállása a statikus ütéseknek t (20 + 2) ° С, h, nem kevesebb - víz - benzin |

242 |

242 |

|

Fogyasztás kétrétegű bevonat esetén, g / m2 |

250-300 |

120-150 |

Megkülönböztető tulajdonságok

Az anyag alapja a polivinil -klorid klórozott gyanta, amelyet alkidvegyületekkel, szerves oldószerekkel, töltőanyagokkal és lágyítókkal egészítenek ki. A színező pigmentek keverékéhez adva egy bizonyos árnyalatú szuszpenziót kapunk, amelynek műszaki jellemzői megfelelnek a világ minőségi szabványainak.

A festék legfontosabb tulajdonságai:

- képes ellenállni a kritikus hőmérséklet nagy amplitúdóinak;

- ellenállás bármilyen fémkorrózióval szemben (kémiai, fizikai és elektrokémiai kölcsönhatás a környezettel);

- tűzállóság és nedvességállóság, immunitás az olajok, mosószerek, háztartási tisztítószerek, benzin agresszív hatásaival szemben;

- műanyag, közepesen viszkózus szerkezet, jó tapadást biztosít;

- a rozsda megjelenésének és terjedésének megakadályozása;

- tartósság és a díszítési feladat optimális teljesítésének képessége.

A zománc körülbelül 24 óra alatt teljesen megszárad. Az erős sűrítéshez különböző típusú oldószereket használnak.

A bevonatok védelme a szélsőséges hőmérséklettől és a korróziótól zománcot alkalmaznak a fára és a vasbetonra. Fémmunkákat végeznek a szükséges alapozás után. A festett felületeket hideg körülmények között legalább 4 évig tárolják. Ha magas hőmérsékletnek és intenzív ultraibolya sugárzásnak van kitéve - akár 3 év. A fát nem kell alapozni használat előtt, a zománcot azonnal felviszik rá. Három réteg elegendő 6 év sikeres működéshez.

Alkalmazási módszer

Mielőtt a felületet ilyen típusú festékkel festené, alaposan meg kell tisztítani, eltávolítva a port, a mechanikai részecskéket, zsírokat, sókat és egyéb töredékeket és vegyületeket. Az ilyen felületeket egy oldószerrel, például acetonnal, oldószerrel vagy xilollal megnedvesített ronggyal zsírtalanítják. Vízkő vagy rozsda esetén kézzel vagy mechanikusan, vagy gombbal távolíthatók el homokfúvási módszerrel.

Ha nem lehetséges homokfúvó használata, és ha a festendő termékeket 100 ° C alatti hőmérsékleten fogják használni, akkor megengedett a rozsdaátalakító használata. A régi festékréteg maradványait is eltávolítják. Ennek eredményeként a festésre előkészített felületnek kellően tisztának és száraznak kell lennie.

Ezután a zománcot toluollal vagy xilollal hígítjuk a KO -811 toluol vagy xilol segítségével 30-40%arányban, fehér esetén 70-80%arányban, más színeknél pedig 40-50 %. Alapos keverés után a zománcot 10 percig hagyjuk, hogy légbuborékok jöjjenek ki belőle.

Ha a KO-811K-ról beszélünk, akkor félkész termékét stabilizátorral keverik 100: 6 arányban fehér festékhez és 100: 7 arányban más színekhez. Annak érdekében, hogy az elkészített készítmény ne száradjon ki, legfeljebb 24 órával korábban kell használni.

A festendő felületen a zománcot szórópisztollyal kell felhordani, amelynek fúvóka átmérője 1,8–2,5 mm, körülbelül 20–30 cm távolságból. A munka -30 ° C és + 40 ° C közötti hőmérsékleten végezhető. ° C.

A zománcot két vagy korona rétegben alkalmazzák a fémtermékekre. Minden rétegnek a környezeti hőmérséklettől függően 0,5-2 órán keresztül száradnia kell. Működés közben a zománcréteg teljes megkeményedése a festett termékek és berendezések melegítésekor történik.

Alkalmazás és ajánlott festési sémák

A PF 115 vízálló alkid zománc bármilyen típusú festőeszközzel felvihető - ecsettel, hengerrel, spray -vel

A szükséges festékmennyiség kiszámításakor feltétlenül figyelembe kell venni a festendő felület sajátosságait és a festék színét.

A beton, tégla, csiszolatlan fa meglehetősen intenzíven szívja fel a festéket, és fogyasztása magasabb lesz, mint a gyalult fa, fém vagy korábban festett felületek burkolásakor.

A festék mennyiségének kiválasztása szín szerint

Színtől függően a szabványos festék fogyasztása meglehetősen nagy. Szobahőmérsékleten 1 m2 azonos típusú alapozatlan felület festéséhez szüksége lesz:

0,1-0,14 kg - fehér festékek

0,05 - 0,06 kg - fekete festékek

0,07 - 0,1 kg - kék festékek

0,07 - 0,08 kg - barna festék

0,1 - 0,2 kg - piros színek

A számítás egyetlen rétegre vonatkozik. A valós meghatározásakor a rétegek számát megszorozzuk a megadott számokkal, és ismét megszorozzuk 0,9 -es tényezővel - minden következő réteg esetében kevesebb festék van, mint az első. A második réteget legkorábban 24 órával lehet felvinni az előző réteg befejezése után.

Csak az ideálisan száraz felületeket festik, legalább +5 C hőmérsékletre melegítik. Optimális a festési munkák elvégzése PF 115 -tel száraz, szélcsendes időben, +15 ... +22 külső hőmérsékleten C. Ebben az esetben a festék megőrzi az optimális viszkozitást, az oldószert - ne párologjon el túl gyorsan a felületről, és a leesés veszélye minimálisra csökken.

Az alkalmazás módja a festékfogyasztást is befolyásolja. Henger használata esetén nagyobb lesz, mint egy ecset, és a permetezés némi túllépéshez vezethet. Ezenkívül az átlagos fogyasztás közvetlenül függ a festéshez használt felület előkészítésének minőségétől és a szabványos festékfelviteli sémák betartásától.

Festési sémák PF-115 zománcozással

1. Fém színezése.

Minden típusú fém zománccal festett, csak alapozás után, GF 0119, VL 05, GF 021 vagy ezek analógjaival, amelyek kompatibilisek a pentaftál festékekkel. Az alapozó indexben a 0. számnak kell elsőnek lennie. Ha nincsenek alapozók, és a felületek nem túl kritikusak, akkor az alapozóhoz használhatja magát a PF 115 zománcot, lakklélettel hígítva az eredeti sűrűség 50% -áig .

A korrózió nyomát viselő felületeket az alapozás előtt Unicor típusú rozsdagátlókkal (átalakítókkal) kezelik. Ezeket a vegyületeket a fém rozsdától és zsírtól való mechanikus tisztítása után alkalmazzák. A korróziós termékeket erős és szoros kötésekké alakítják át, amelyek keménységükben nem különböznek a szilárd fémtől. A fémeket két rétegben PF 115 zománccal festik.

2. A fa színezése.

Fára a zománcot alapozó nélkül 2-3 rétegben kell felhordani. Szükség esetén (ajánlott) kezelje a fa felületét tűzgátlókkal, antiszeptikumokkal és pentaftál festékekkel kompatibilis gombaölő szerekkel.A festékanyagok gyártói az ilyen kompozíciók széles választékát kínálják, de használatuk során alaposan tanulmányozni kell az utasításokat - némelyikük akrilfestékekhez készült, némelyik független bevonatként működik.

3. Gipsz, beton, tégla.

Ezeket az anyagokat 2-3 rétegben zománccal festik alapozó nélkül. De tanácsos penészgátló készítményeket használni - a zománc sűrű felületet képez, alacsony gőzáteresztő képességgel, és a maradék nedvesség kedvező feltételeket okozhat a penész és a penész kialakulásához az anyag nagy részében, ha a kártevők spórái ott maradnak.

Bármely anyag festésekor a felületet alaposan meg kell tisztítani a portól és szárítani kell. A maradék nedvesség nem haladhatja meg a 10-15%-ot. A friss betonfalakat és alapokat, valamint a téglaszerkezeteket legkorábban hat hónappal a telepítés befejezése után lehet festeni. A következő festékréteg felhordása közötti intervallum legalább egy nap.

A legtöbb esetben a festéket használatra készen, eredeti tartályában értékesítik. De a doboz kinyitása után az oldószer intenzíven elpárologni kezd, és a zománc sűrűsége nő. A festék működőképességének elérése érdekében lakk -alkoholt vagy oldószert használnak, valamint keverékeiket. Nem ajánlott benzin és kerozin használata - bár feloldják a zománcot, jelentősen megváltoztatják annak árnyékát és fényét.

A festék munkára való előkészítésekor alaposan össze kell keverni az oldószer kis adagokban történő hozzáadásával. A munka során a festéket is rendszeresen keverni kell.

EP-5116 vízálló, korróziógátló zománc

Az EP-5116 zománc készletben készül, a kétkomponensű anyagból álló készlet tartalmaz egy bázist (pigmentek, töltőanyagok, inaktív hígítók, lágyítók, epoxigyanta) és egy keményítőt.

Közvetlenül a használat előtt az összetevőket (I és II) 1: 2 arányban keverjük homogénné, míg hőmérsékletüknek +16 ° C felett kell lennie. Szükség esetén az alap egy speciálisan felszerelt helyiségben +50 ° C -ra melegíthető a viszkozitás csökkentése érdekében. Szárítás után a zománc sima, egyenletes felületet képez, megbízhatóan védi a fémet a korróziótól (lásd még: ep-5287 és xc-717).

| Az ep-5116 vízálló zománc műszaki jellemzői | |

|---|---|

| A bevonat megjelenése és színe | Szárítás után az EP-5116 zománcnak lapos, sima fekete felületet kell képeznie, az árnyalat nem szabványos |

| Az EP-5116 zománc 3-as fokú száradási ideje (80 ± 2) ° С, h, nem több | 1,5 |

| Az EP-5116 zománc nem illékony anyagainak tömegaránya,%, nem kevesebb | 94 |

| Az EP-5116 zománc elméleti fogyasztása rétegenként, g / m2 | 300÷330 |

| Egy réteg ajánlott vastagsága, mikron | 50÷60 |

| Ajánlott rétegek száma | 2 |

| Az EP-5116 zománc életképessége (20 ± 2) ° C hőmérsékleten a komponensek összekeverése után, h, nem kevesebb: | |

|

5

24 |

| Hígító | Xilol, etil -cellulózoldat |

| Az EP-5116 zománc összetételének elkészítéséhez az I. és a II. Komponenst az egyes anyagrészek minőségi tanúsítványában megadott arányban kell összekeverni, és alaposan el kell keverni, miközben az összetevők hőmérséklete nem lehet alacsonyabb, mint + 16 ° С. Az I. komponenst szükség esetén fel lehet melegíteni, hogy a viszkozitást 30 ÷ 50 ° C hőmérsékletre csökkentsék. |

| Használat előtt alaposan keverje össze az I és I komponenst, amíg a leülepedett pigment egyenletesen el nem oszlik. |

| A kapott EP-5116 zománcot, ha szükséges, xilollal vagy etil-cellulózoldattal hígítjuk üzemi viszkozitásúra (18-25 s egy 4 mm-es fúvóka-átmérőjű VZ-246 viszkoziméter szerint). |

| Az EP-5116 zománcot a védendő fém felületére hengerrel, ecsettel, festékszóróval vagy nagy viszkozitású kétkomponensű anyagok szórására szolgáló eszközzel kell felvinni. A nagyméretű tárgyakat zománccal festik légköri körülmények között, + 5 ° C-nál alacsonyabb hőmérsékleten. A festési munkákat negatív hőmérsékleten (-18 ° C -ig) szabad elvégezni, ebben az esetben, hogy a fém korróziógátló zománca 3 fokig száradjon, a száradási idő akár 30 órára is megnőhet. |

| Az EP-5116 zománc gyúlékony! Ne dolgozzon nyílt tűzforrások közelében.Végezze el a munkát jó szellőzéssel, egyéni védőeszközökkel. Ne engedje, hogy a korróziógátló fémzománc belépjen a légző- és emésztőszervekbe. Ha az anyag a bőrre kerül, mossa le meleg vízzel és szappannal. |

|

Az EP -5116 zománcot beltéren, -30 ° C és + 30 ° C közötti hőmérsékleten ajánlott tárolni, a közvetlen napfény és a nedvesség kizárásával. Gyári garancia:A JSC "PKF Spectr" garantálja, hogy az EP-5116 zománc megfelel a GOST 25366-82 követelményeinek, feltéve, hogy a fogyasztó betartja a szállítás és tárolás feltételeit. A zománc alkatrészek garantált eltarthatósága a gyártástól számított 6 hónap. A tárolás során a zománcrészek nem képezhetnek sűrű, nehezen keverhető üledéket. A jótállási idő lejárta után a zománcot ellenőrizni kell, hogy megfelel-e a GOST 25366-82 követelményeinek, és a megfelelőség megállapítása után a fogyasztó a rendeltetésének megfelelően használhatja. |

Cikkek az anyagról:

Az EP-5116 korróziógátló zománc megbízható eszköz a szerkezetek védelmére a vízi környezet hatásaitól.

Az univerzális korróziógátló zománcok nagyon hatékonyan képesek megvédeni a fémet a nedvességtől, az ipari légkörtől és még a mechanikai igénybevételtől is. Ez az állítás azonban csak akkor lesz igaz, ha ezen tényezők mindegyike nem lépi túl az „ésszerű határokat”.

Olvasson tovább →