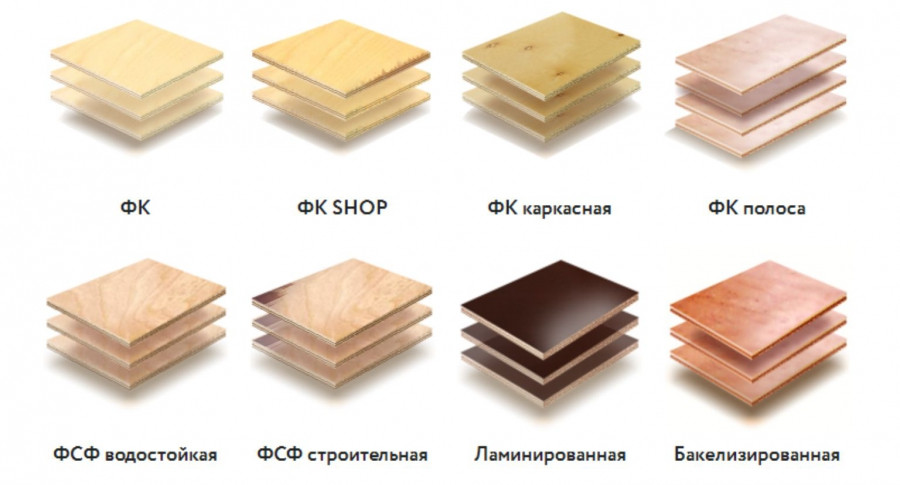

A farostlemez típusai

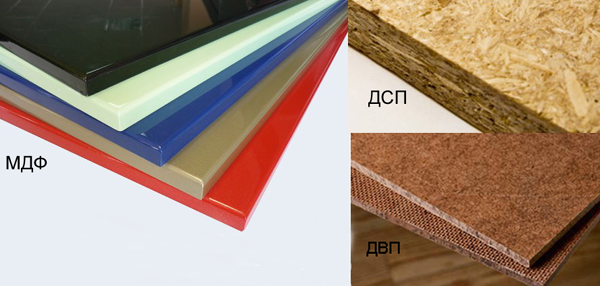

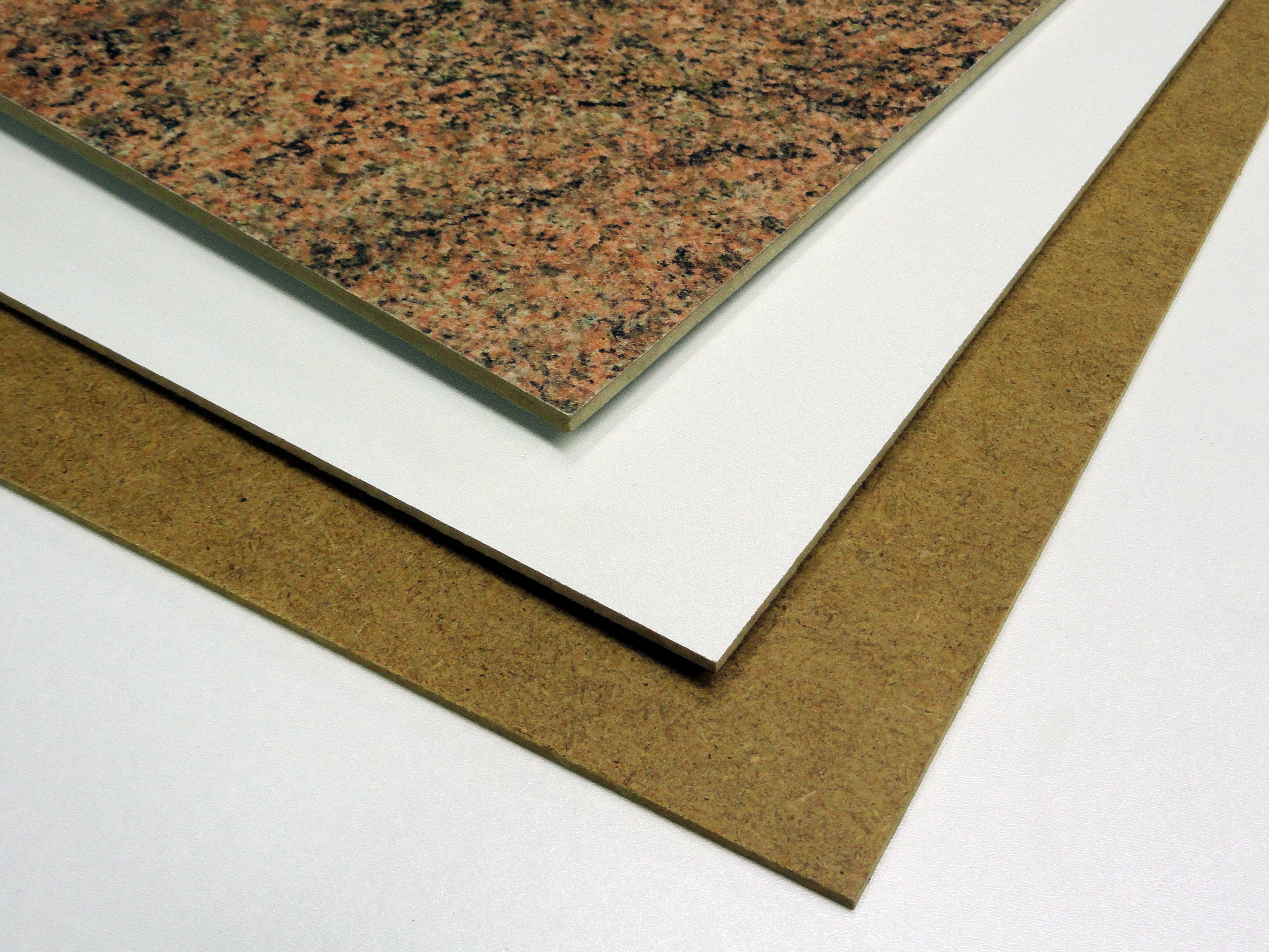

A farostlemez felosztása általános és speciális célokra. A leggyakoribbak közé tartozik az alacsony sűrűségű farostlemez (LDF), a közepes (MDF) és a nagy (HDF) sűrűség. A nedvességálló (bitumenes), a biológiailag ellenálló, a tűzálló és a burkolat (laminált) különlegesek.

LDF

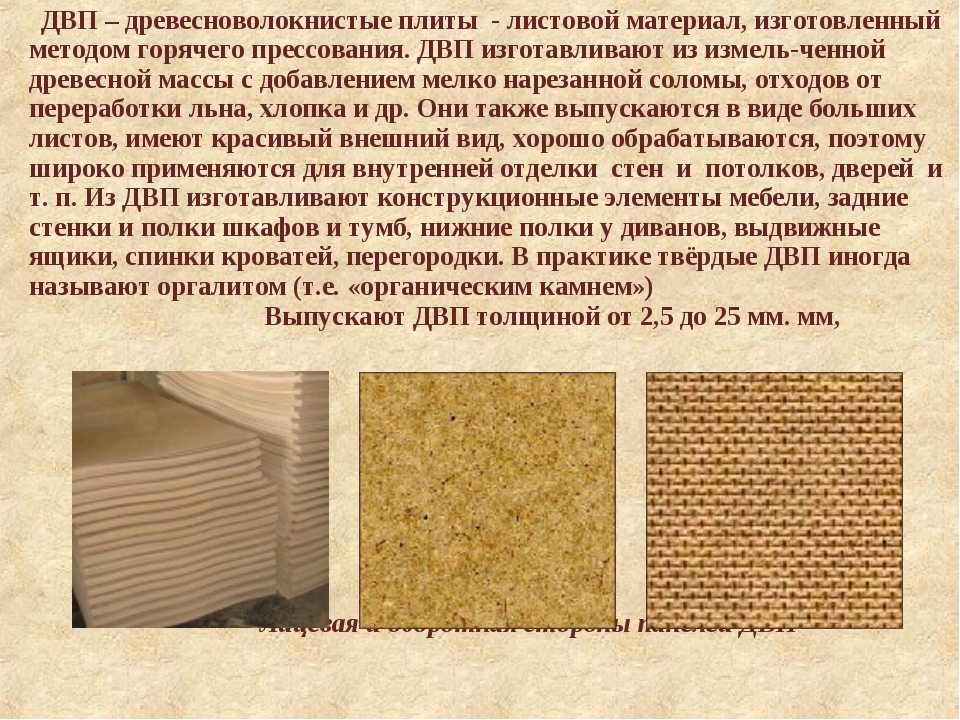

Finomított elülső felülettel és sima, nem elülső oldallal ellátott farostlemez, ún. "Farostlemez"

Farostlemez, hálós textúrájú nem elülső oldalán, az ún. "Szabadkőműves"

(Angol LDF angol rövidítés angol Low -density fiberboard) - alacsony sűrűségű farostlemez. Néha az eladókat javított tulajdonságokkal rendelkező, környezetbarát farostlemezként mutatják be. Megfelel a közepes sűrűségű farostlemeznek (MDF), és egyfajta MDF, abban az értelemben, hogy sűrűsége az elfogadható értékek alsó tartományában van. Szigorú értelemben az angol nyelvű országokban az "LDF" megnevezés nem csak az alacsony sűrűségű farostlemezre, hanem az alacsony sűrűségű forgácslapra utal.

MDF

MDF (eng. MDF, eng. Közepes sűrűségű farostlemez) - közepes sűrűségű farostlemez. A paraméterek szerint megfelel a GOST márkájú közepes sűrűségű farostlemeznek. Az ilyen farostlemez vastagsága elérheti a 40 mm -t vagy annál többet.

HDF

(Angol HDF, angol nagy sűrűségű farostlemez) - néha az eladókat jobb tulajdonságokkal rendelkező farostlemezként mutatják be. Valójában ez egy angol nyelvű nyomkövető papír Nagy sűrűségű farostlemez (Nagy sűrűségű farostlemez). A paraméterek szerint megfelel a GOST farostlemez márkának - T.

Mazonit

- úgynevezett nagy sűrűségű farostlemez az angol nyelvű országokban. Hátul jellegzetes hálós szerkezetű. Más táblákkal ellentétben a kőműves gyártás során nem használnak formaldehidet tartalmazó ragasztókat. A szálakat lignin tartja össze. Az orosz nyelvű szegmensben néha professzionális szlengben használják, normál minőségű farostlemezként, finomítatlan felületekkel, vagy "építési" farostlemez megjelölésével. A lemezkészítési folyamat feltalálójáról - Mason - nevezték el.

Farostlemez

Farostlemez - nyomkövető papír angolból. Hiba: a telepítés dátuma helytelenül van beállítva. Néha a professzionális szlengben ez a rostlemez neve, amely dekoratív réteggel rendelkezik (tekercsanyaggal bélelt vagy festett oldallal). Szinonima -. A paraméterek szerint megfelel a GOST farostlemez márkának - T.

Fibrolit

Fibrolit - nyomkövető papír angolból. Hiba: a telepítés dátuma helytelenül van beállítva. Gyakran használják a farostlemez és a fabeton szinonimájaként, bár angolul ez általános neve a fa részecskékből készült sűrű faanyagoknak: közepes és magas sűrűségű farostlemez és forgácslap.

Farostlemez speciális célokra

- bitumenes

- biostabil

- alig éghető

- csempe vagy festett felületű födémek (on szleng és köznyelvi: "Farostlemez")

Orosz osztályozás

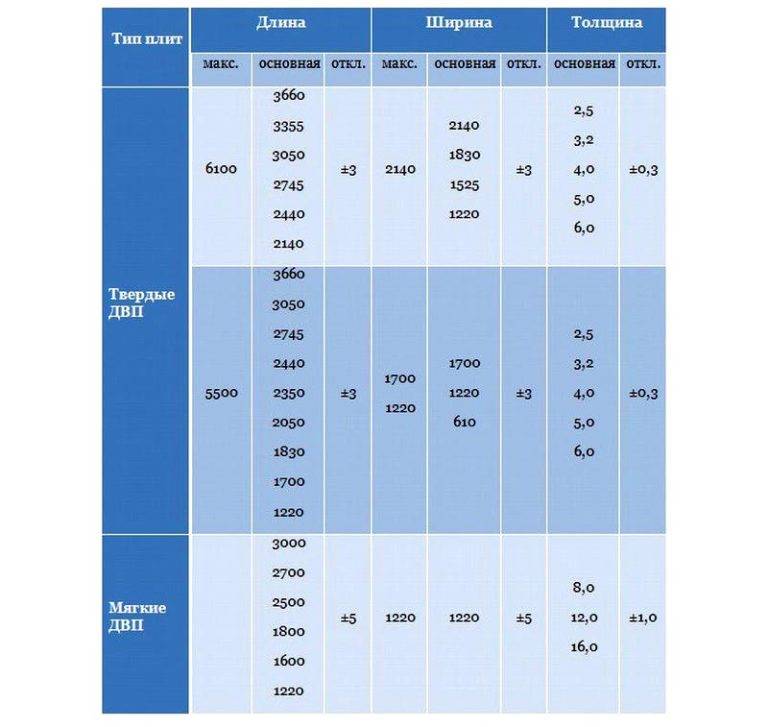

Oroszországban a lágy lemezeket a sűrűségtől függően osztályokra osztják: M-1, M-2 és M-3, keménység szerint T, T-C, T-P, T-SP, ST, ST-S.

A kemény lemezeket az elülső felület szilárdságától, sűrűségétől és típusától függően osztályokra osztják:

- T - nem finomított elülső felülettel;

- Т -С - finoman diszpergált fapép elülső rétegével;

- T -P - színezett elülső réteggel;

- T -SP - finoman diszpergált fapép színezett elülső rétegével;

- Т-В-nem finomított elülső felülettel és fokozott vízállósággal;

- T -SV - finoman diszpergált fapép elülső rétegével és fokozott vízállósággal;

- NT - kis sűrűségű (félig szilárd);

- ST - megnövelt szilárdság (szuperkemény) nem finomított elülső felülettel;

- ST -S - fokozott szilárdságú (szuperkemény), finoman diszpergált fapép felső rétegével.

Hol használják a forgácslapot

Mint már említettük, a laminált forgácslapot elsősorban bútorok gyártására használják. Ez annak köszönhető, hogy ez az anyag tartós, olcsó a fához képest, és széles szín- és textúrapalettával rendelkezik. Minden bútorfajtához meghatározott vastagságú és osztályú forgácslap szükséges.

Konyha készítése forgácslapból

A laminált forgácslapos konyhai készletek a legnépszerűbb és megfizethetőbb lehetőségek. Ez nagyrészt a színek és textúrák gazdag választékának, a jól átgondolt kialakításnak és a tartósságnak köszönhető, megfelelő gondosság mellett.

A teljesen forgácslapból készült konyha nagyon jól néz ki

A laminált forgácslapos konyhák fő előnye az alacsony költség. Költségvetése ellenére ennek az anyagnak számos jellemzője van, nevezetesen:

- annak ellenére, hogy maga a lemez nem nagyon ellenáll a nedvességnek, a védőfólia biztosítja az anyag biztonságát;

- az erősség átlagos, de elegendő a fő terhelésekhez, amelyeknek a bútorok otthon vannak kitéve.

Forgácslapos konyha utóformázó homlokzatokkal

A forgácslapos konyhák újonnan néznek ki, de nem megfelelő gondossággal gyorsan elveszítik megjelenésüket és használhatatlanná válnak. Annak érdekében, hogy a laminált forgácslapokból készült, legtöbb esetben pozitív konyhák hosszú ideig tarthassanak, be kell tartania néhány egyszerű gondozási szabályt:

- felületek tisztításakor nem használhat drótszivacsot, csiszolóanyagokat tartalmazó mosószert, és meg kell próbálnia, hogy a laminátum kevésbé érintkezzen vízzel, és ha ez megtörténik, akkor azonnal törölje szárazra;

- ne engedje, hogy a nedvesség behatoljon az asztallapok illesztéseibe, valamint a tokok és homlokzatok szélére. Ideális esetben a forgácslap végeit PVC éllel kell beilleszteni, és az illesztéseket tömítőanyaggal kell kezelni, és speciális rétegekkel kell lefedni;

- védi a felületeket a mechanikai igénybevételtől és a magas hőmérséklettől.

A lényeg az, hogy megfelelően gondoskodjunk a bútorokról, és sok éven át megőrzi eredeti megjelenését.

Ha betartja ezeket a szabályokat, akkor a bútorok sok évig kitartanak és megőrzik eredeti megjelenésüket. A fotón a laminált forgácslapos konyhák egyáltalán nem hasonlítanak a költségvetési modellekhez.

Vonzó és megfizethető: laminált forgácslap bútorok

Tól től laminált forgácslap a tűzhelyek nem csak konyhák. Mivel az anyag nagyon könnyen feldolgozható, otthon is készíthet belőle bútorokat. Például könnyen készíthet ágyat forgácslapból saját kezével. Ehhez csak fúróra van szüksége fúróval és fúvókákkal, hatlapfejű kulcsokkal, csavarhúzókkal és természetesen anyaggal. A rajzok könnyen megtalálhatók az interneten, vagy saját maguk készíthetik el (ha van tapasztalata), és az anyagot, a kívánt méretre vágást és vágást, speciális üzletekben vagy cégeknél lehet megrendelni. Mellesleg, az ágy mellett éjjeli szekrényt is készíthet forgácslapból, különösen azért, mert ehhez elegendő 1-1,5 nagy anyaglap, és a maradványokból polcokat lehet építeni könyvekhez vagy virágokhoz.

Fiókos szekrény laminált forgácslapból

Elvileg minden bútordarabhoz, legyen az közepes méretű szekrény, normál laminált forgácslapos komód 4 fiókhoz, íróasztal és még sok más, csak egy "laminált" lap elég. Amint már említettük, a méretekkel ellátott rajzok könnyen megtalálhatók az interneten, vagy mindent kiszámíthat, különösen, mivel a lap méreteinek és vastagságának ismeretében nem lesz nehéz. Általában a saját kezűleg laminált forgácslap bútorok nemcsak érdekes és gazdaságilag jövedelmező tevékenységek, hanem örömet is okoznak abból a tényből, hogy egyedi és eredeti dolgot készíthet, ami senkinek nincs.

A laminált forgácslapból készült tolószekrény nagyszerűen néz ki

Vízvezeték válaszfalak laminált forgácslapból fürdőszobákba

Viszonylag nemrég téglából, habtömbből vagy gipszkartonból készítettek vízvezeték -válaszfalakat az otthoni és nyilvános fürdőszobákban. Az ilyen tervek időigényesek és költségesek voltak.Jelenleg a könnyű válaszfalak, amelyek gyorsan telepíthetők, az ilyen válaszfalak alternatívájává váltak.

A laminált lemezből készült modern vízvezeték válaszfalak nem olyanok, mint a régi téglaszerkezetek

A modern vízvezeték -válaszfalak könnyű vázból, lemezanyag -töltőanyagból és speciális szerelvényekből állnak. A keret általában eloxált alumíniumból készül. Töltőanyagként forgácslap, edzett üveg vagy műanyag panelek használhatók. A szerelvények bútorfogantyúk, zárak és kampók.

A laminált forgácslapot elsősorban válaszfalakhoz használják, mivel tartós anyag, gazdag színpalettával és alacsony költséggel.

A lapok sűrűsége, súlya, vastagsága

A farostlemez gyártásának technológiája lehetővé teszi különböző sűrűségű gyártását. A sűrűségtől függően különböző műszaki jellemzőkkel és alkalmazási területtel rendelkeznek. Vannak ilyen típusú farostlemezek:

- Kis sűrűségű. Lágynak is nevezik őket, a mellékelt "M" betűvel jelölhetők ki - DVP -M. Elég laza anyag, sűrűsége 200-350 kg / m³. A lemez vastagsága 8, 12, 16, 25 mm lehet. Kívánt esetben akár 40 mm -t is találhat. Általában hangszigetelésre vagy befejező / burkolatként használják olyan helyeken, amelyek nincsenek kitéve a stressznek.

Az alacsony sűrűségű farostlemez laza szerkezetű, szigetelésként és hangszigetelésként használják - Közepes sűrűség - akár 850 kg / m³, a lemez vastagsága 8, 12, 16, 25 mm lehet. Az osztályozás szerint lágyak is.

- Félszilárd - 860-900 kg / m³, lemezvastagság 6, 8, 12 mm.

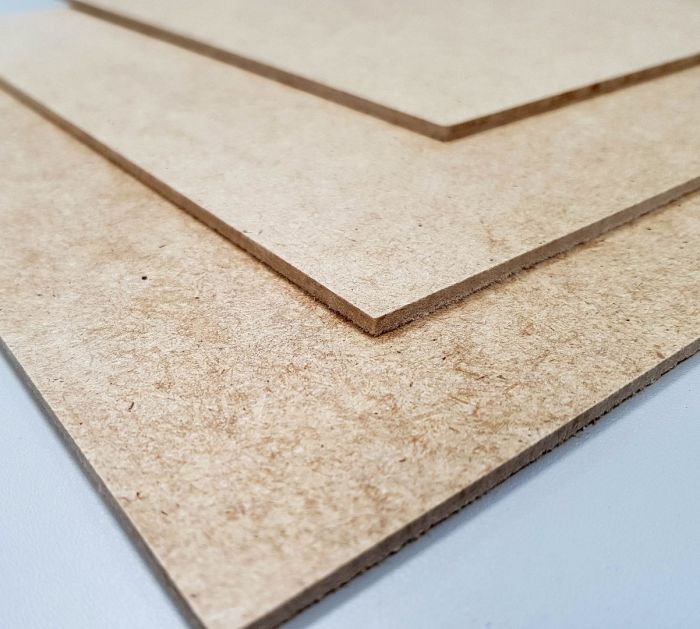

- Kemény (farostlemez T) - 950 kg / m³, lemezvastagság 2,5, 3,2, 4,5 és 6 mm.

- Szuperkemény (DVP-ST)-960-1000 kg / m³, lehet 2,5, 3,2, 4,5 és 6 mm vastag.

Kemény és szuperkemény fajtákat használnak ott, ahol fontos a mechanikai igénybevételnek való ellenállás. A háztartások építésénél és a házak / lakások díszítésénél a DVP-T a padlóra kerül, velük burkolhatják a falakat.

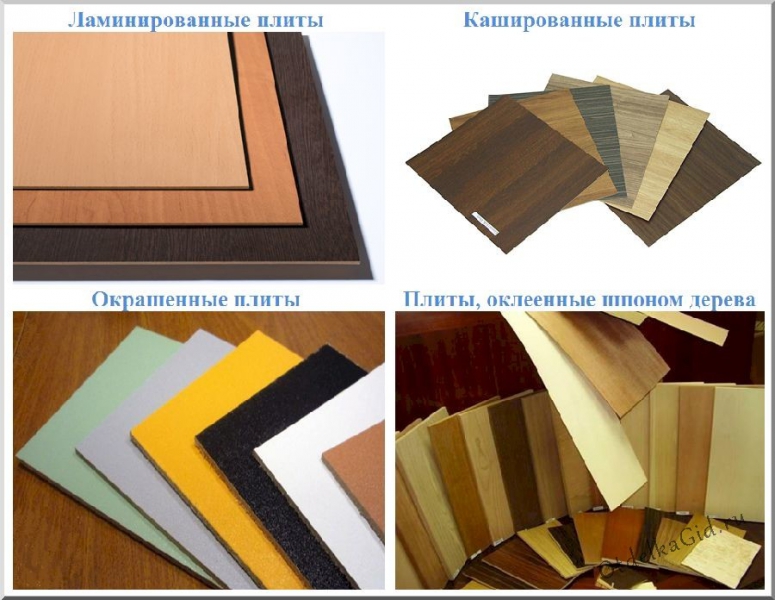

A kemény lemezek típusai

Mindezekhez az általános célú tömör farostlemezek többféle típusúak - különböző elülső és hátsó oldalakkal. A GOST szerint a tömör farostlemez a következő jelölésekkel rendelkezik:

- T - kemény lemezek, finomítatlan elülső felülettel. Gyakran "technikai" farostlemeznek is nevezik. Olyan munkákhoz használják, amelyekben a megjelenés nem fontos.

- T -P - kemény deszkák színezett arcréteggel. Ez az úgynevezett farostlemez. A bútoriparban használják a szekrények, asztalok stb.

A színek választéka széles - Т -С - kemény deszkák finoman diszpergált fapép felső rétegével. A lap egyik oldala ugyanolyan színű, de sima, mint a lakkozott. Alkalmas keretes épületek burkolatára belülről. Minimális befejező munkát igényel. Egy ilyen felületen strassz lehet ragasztani tapéta, de nagyon kényelmetlen lesz eltávolítani őket. De a glett a simított felületen rosszul fekszik le - gurul le.

- T -SP - kemény deszkák, színezett elülső réteg finoman őrölt fapépből. Használható befejező anyagként.

A tömör farostlemezek osztályai két osztályba tartozhatnak - A és B. Ezek minőségileg megkülönböztethetők. Mint látható, még ugyanabban az osztályban is különböző anyagok vannak. Ugyanazokkal (vagy majdnem azonos) műszaki jellemzőkkel különböző alkalmazási területeik vannak.

A szuper kemény rostlemezek altípusai

A szuperkemény rostlemezeket ritkán használják a háztartások építésében és javításában - az ár túl magas, és a nagy sűrűség és merevség nem biztos, hogy kereslet. A túlzott merevség néha kényelmetlen lehet.

A szabvány szerint kétféle ilyen anyag létezik:

- UTCA - "építési" márka, nem túl vonzó megjelenésű;

-

ST-S - sima felső réteggel - a finoman őrölt fapépet nagyon sima állapotba tömörítik.

Sűrű és sima lemezek

Gyakorlatilag nincsenek laminált vagy dekoratív típusok - a befejezéshez nem kell túl nehéz és kemény anyag sem.

Nevek sűrűség szerint

Ezenkívül a farostlemezek különböző nevekkel rendelkeznek a sűrűségtől függően. Általában angol / nemzetközi nevek nyomon követése (átírása). Bár ugyanazon a néven más országok gyakran más anyagot jelentenek.

- LDF - angol kis sűrűségű farostlemezből - LDF. Lefordítva - kis sűrűségű farostlemez. Valójában ezt nevezik közepes sűrűségű anyagnak, amelynek jellemzői egyszerűen a zóna alsó határán vannak. Ennek semmi köze a puha fa panelekhez.

MDF jellemzők - MDF - az angol közepes sűrűségű farostlemezből - MDF. Fordítva - közepes sűrűségű farostlemez. Ha szabványokról beszélünk, akkor ez az anyag megfelel a közepes sűrűségű farostlemez GOST definícióinak.

- HDF - nagy sűrűségű farostlemez - HDF. Jellemzői szerint a DVP-T (szilárd) márkájához lehet illeszkedni.

A HDF táblák általában vékonyak és marási mintákhoz használatosak

Mint látható, nincs egyértelmű különbség. A nevek helytelen alkalmazása fokozza a zavart. Általánosságban elmondható, hogy minden alkalommal tisztázni kell, hogy a beszélő pontosan mit ért ezen vagy azon kifejezésen.

A lágy farostlemez fő jellemzői

Az MDVP lemezek gyártásához nem használnak ragasztókat

szintetikus eredetű. A puha farostlemez ragasztóeleme megmarad

a növény által termelt természetes ragasztó gyanta. Érdemes megjegyezni, hogy pontosan

emiatt a tűlevelű hulladékot tekintik a termelés fő nyersanyagának. V

a tűlevelű növény szárának és ágainak magas a gyantatartalma, ezért

a faapríték feldolgozása során környezetbarát kötőanyag keletkezik

anyag.

@MDVP

@MDVP

A lágy farostlemezek gyártásakor nincsenek káros anyagok

alkatrészek, így az anyag felhasználható a szobák díszítésére

allergiában szenvedők. Lényegében puha

A hangszigetelő farostlemez ugyanaz a fa, de teljesen más formában

biztonságos és megbízható. Az anyagot lemezek vagy lapok formájában szállítjuk

vastagságtól és más mérettől függően. A lapok vastagsága 5 -től változhat

akár 20 milliméter, ami lehetővé teszi a legmegfelelőbb anyag kiválasztását.

MDVP: jellemzők és előnyök

Az otthoni befejező anyagok széles választéka között

a puha MDF lemezek ideálisak. Az anyag szerkezete miatt a lemez

magas szintű hangvédelmet és hőszigetelést biztosít. Ma az emberek bent

az építőanyagok kiválasztásakor főként a környezetbarát anyagokat nézik, amelyek nem

kárt okoz a családnak és mindenkinek, aki a házban lakik. Ezt a kritériumot betartva,

érdemes megjegyezni, hogy az MDVP környezetbarát anyag, amely nem

támogatja az égést, és nem bocsát ki káros összetevőket.

@MDVP

@MDVP

Az MDVP táblák élettartama legalább ötven

évek, miközben a termékek nem veszítik el tulajdonságaikat és minőségüket

Továbbá

azt is meg kell jegyezni, hogy a termék védett a penész és

gomba, ami fontos, ha lakóövezetben használják. Valakivel együtt dolgozni

az MDVP szigetelőlapok nem igényelnek speciális készségeket vagy speciális ismereteket,

a hő- és hangszigeteléssel kapcsolatos összes munka függetlenül elvégezhető

Hangszigetelő MDVP

kiváló ár -érték arány.

Az árszegmens lehetővé teszi, hogy nyereségesen vásároljon hőszigetelést

költség. Miután egyszer pénzt költött, évtizedekre elfelejtheti a problémát és

legyen kényelmes otthona. A kiváló minőségű zaj- és hőszigetelésnek köszönhetően otthonában

meleg lesz télen és hűvös nyári melegben.

Fogalmazás:

A szigetelőlapok csak természetes összetevőket tartalmaznak,

ennek köszönhetően a termék környezetbarát és ártalmatlan. Folyamat

a gyártás faapríték használatát foglalja magában, amely elpusztul

finom frakcióval homogén masszává. A nyersanyagot vizes oldattal töltjük fel

homogén szuszpenzió képződése.Ezután az adszorpciós egységen a kompozíciót

homoktömegektől és egyéb törmeléktől tisztítják.

@MDVP

@MDVP

Elektromágnesek használatával, eltávolítása

fém elemeket, majd az oldat belép a présműhelybe.

A kialakított lemez megszárad, és erős és megbízható lesz, birtokló

minden tulajdonság és tulajdonság.

A hangszigetelő anyagok összetevőinek listáján

fa alapú, nincsenek káros összetevői, ezért használható

nappali és egy külön gyermekszoba. A csatlakozó alkatrész az

a faforgácsban jelen lévő gyanta. Pontosan a gyantaideál miatt

A DVR gyártásának anyaga tűlevelű fák.

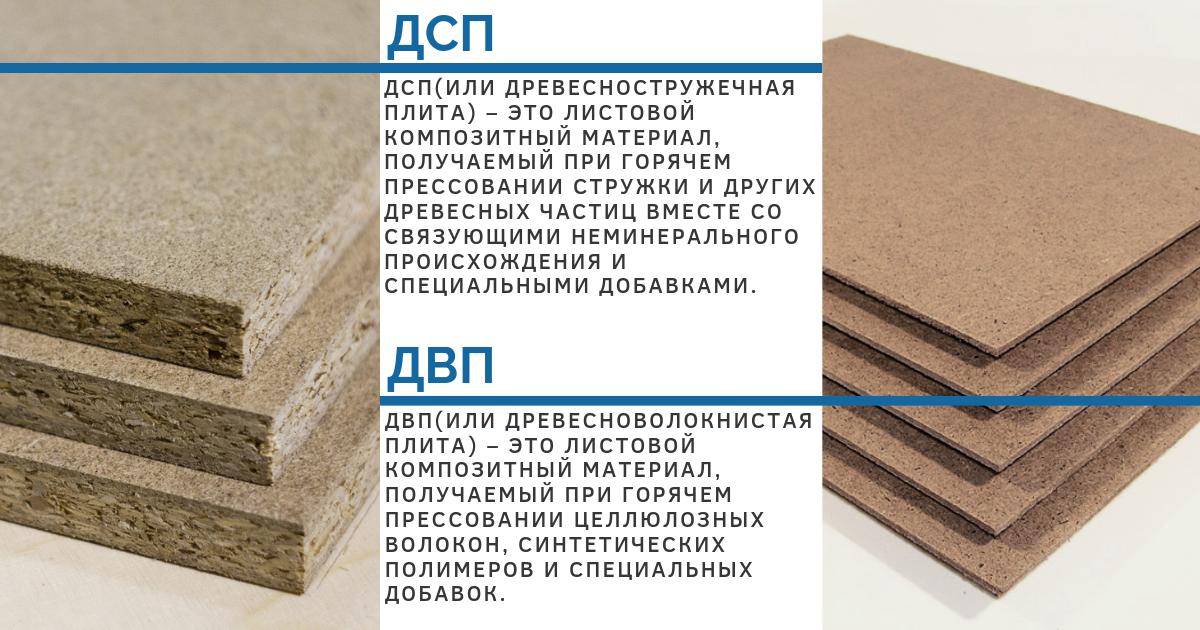

Mi az MDF és gyártási módja?

Az MDF a múlt század utolsó éveiben jelent meg piacunkon, és az USA -ban találták fel a 20. század 60 -as éveinek végén. Megértheti, mi az MDF, ha lefordítja annak angol nevét - MDF - Közepes sűrűségű farostlemez. Oroszul "közepes sűrűségű farostlemez" -nek fordítják. Vagyis az orosz nyelvű név az átírás segítségével jött létre - latin betűk helyett hasonló oroszokat tettek. Nyelvünk számára gyakori jelenség.

MDF - Közepes sűrűségű farostlemez

Gyártási folyamat

Az MDF fából készül, nagyon finom forgács állapotáig őrölve, gyakorlatilag - szálak állapotáig. Többnyire fahulladékot használnak fel, ezért ennek az anyagnak a felszabadulása nem károsítja az erdőket.

Az őrölt fát megtisztítják a homoktól és más idegen zárványoktól, mossák, szárítják. Az előkészített masszát felmelegítjük, a kívánt szélességű szalagot formálunk belőle, majd préseljük. Nyomás alatt egy természetes kötőanyag, a lignin szabadul fel a fűtött faszálakból. Ebben az anyagban ő a kötőanyag. A termékek végső formáját egy simítóprésen adják át, amely kiszorítja a maradék levegőt a masszából, és homogén MDF szerkezetet képez.

A prés előtt egy tányért formáznak a masszából

A préselés után a kihűlt anyagot őrlésre táplálják, ahol a felületen lévő hibákat eltávolítják az MDF -ről, és az anyagot a kívánt vastagságúra hozzák.

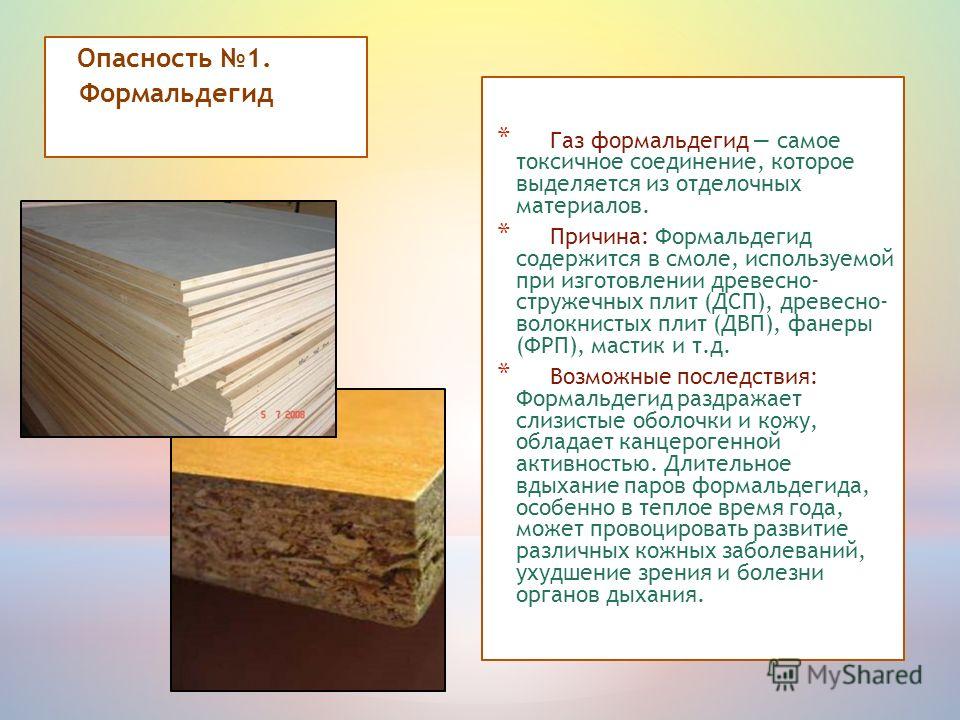

Nem minden fafaj biztosít elegendő mennyiségű kötőanyagot. Ezután adjunk hozzá hasonló, korábban izolált lignint vagy más természetes kötőanyagot. Az MDF -t a panelfaanyagok közül a legbiztonságosabbnak tekintik, mivel a kötőanyag természetes, és a formaldehid -kibocsátás összehasonlítható a fáéval (F1 emissziós osztály, azaz megengedett gyermek- és egészségügyi bútorok gyártásához) intézmények).

A farostlemez különleges tulajdonságokkal rendelkezik. Alapvetően a nedvességálló adalékanyagok növelik a nedvességállóságot és csökkentik a gyúlékonyságot.

Megjelenési és kiadási formák

"Tiszta" formájában az anyag szürkésbarna színű, a fűrészen homogén sűrű masszát vágunk. A pontos árnyalat a zúzott fa típusától és a kéreg mennyiségétől függ. Ebben a formában az anyagot lemez építőanyagként használják - könnyű válaszfalak, szintező falak építéséhez.

Az MDF felület "finomítható". Lehet festeni, laminálni PVC fóliával, ragasztani furnérral vagy műanyaggal. Ez meglehetősen sok tervezési lehetőséget ad, amelyeket a bútoriparban, a befejező anyagok gyártásában használnak.

Nemcsak formázható a masszából

A gyártási technológia lehetővé teszi különböző alakú, vastagságú és méretű termékek előállítását. A préselés befejezése során bizonyos dombormű képződhet, amelyet a bútorok és ajtók gyártásához használnak. Ezenkívül a befejező anyagok MDF -ből készülnek - lemezek, panelek. Lábazatokat, lemezszalagokat és egyéb díszléceket készítenek belőle. Mindezek az anyagok használhatók a belsőépítészetben.

Az MDF szerkezete finomszemcsés, a marás során por képződik, ami lehetővé teszi faragott termékek készítését.Ezt faragott díszítőelemek - panelek, fűtőtestek fűtésére, dekoratív rácsok, göndör bútorhomlokzatok - gyártására használják.

MDF vagy forgácslap - melyik a jobb?

A piacon megjelent MDF versenyt teremtett a farostlemezekért. Ezt elősegítették a tulajdonságai:

- egyenlő vastagságú MDF esetén kétszer olyan erős, mint a forgácslap;

- a massza nagyon plasztikus, és lehetővé teszi bármilyen bonyolultságú dombormű kialakítását;

-

könnyebben kezelhető;

- a homogén sima felület lehetővé teszi, még a PVC festése és laminálása során is, hogy jó megjelenést kapjon, alkalmas a bútoripar számára;

- alacsonyabb formaldehid kibocsátási tényezővel rendelkezik;

- nem változtatja meg az alakját a hőmérséklet változásakor.

Mindez az anyag növekvő népszerűségéhez vezetett. Annak ellenére, hogy az MDF drágább, mint a forgácslap. Bizonyos mértékig az MDF még a fával is versenyzett. Például egyre gyakrabban használnak szegélyléceket, MDF lemezeket, befejező paneleket. Ez egyrészt az alacsonyabb költségeknek, másrészt a nagyobb praktikumnak köszönhető. A fa rendszeres karbantartást igényel - festés, lakkozás. Az MDF nem igényel különös gondosságot. Egyszerűen törölje le nedves ruhával, szükség esetén folyékony mosószerrel.

Mekkora a vastagsága?

Ezeknek a lemezlapoknak a neve az angol High Density Fiberboard kifejezés első betűiből származik, amely oroszul „nagy sűrűségű farostlemez” -ként fordul le. Ennek az anyagnak a gyártása hasonló a többi panel fűrészporból és forgácsból történő előállításához. A HDF előállításához azonban a fűrészüzemek környezetbarát hulladékát veszik fel, amelyben nincsenek mérgező anyagok és formaldehid gyanták.

Ebben a szakaszban kétféle ilyen lemezt gyártanak.

- Homokos. A gyártás után a termék felületét csiszolják további festéshez vagy lakkozáshoz. A válaszfalak ilyen lemezekből készülnek, szubsztrátumként használják őket laminálás előtt stb. Széles körben használják a bútorgyártásban is, ezekből a panelekből kiváló fiókok alja, szekrények vagy szekrények hátsó falai és még sok más kapható.

- Díszített (lakkozott). Csiszolt panelek alapozásával és festésével kapható. Ezután a fő színt alkalmazzák, a természetes fát utánozva. Ideális anyag szekrénybútorok és ajtók gyártásához.

A panelek tulajdonságainak javítása érdekében laminálhat. Ehhez melamin gyantákat hevítenek, amelyek hevítés közben eloszlanak a felületen, és lehűléskor a legvékonyabb fóliát képezik. A folyamat befejezése után a panelek nem igényelnek további feldolgozást. Bár egyesek ezt a pillantást külön csoportba sorolják, a laminált fajták a díszített alfajok.

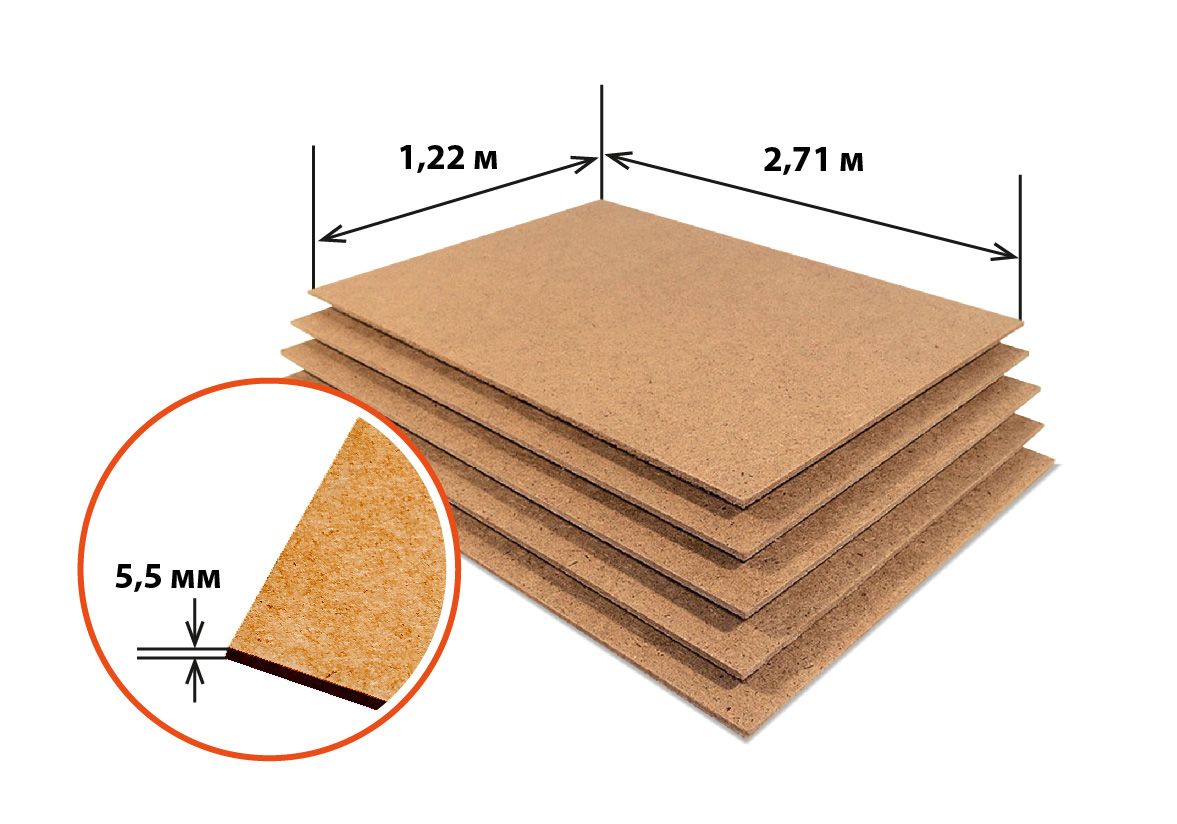

HDF lapméret:

- hossza 2440, 2500 és 2800 mm;

- szélessége 1830 és 2070 mm;

- vastagság - 2, 3, 4, 5, 6, 8 mm;

- sűrűség - akár 1000 kg / m3.

A szabványos formátumtól való megengedett eltérések legfeljebb 0,2 mm és legfeljebb 0,5 mm lehetnek. A leggyakoribb méret 2800x2070x3, de egyes dekorációs elemek gyártásához 2070x695x3 mm méretű paneleket gyártanak.

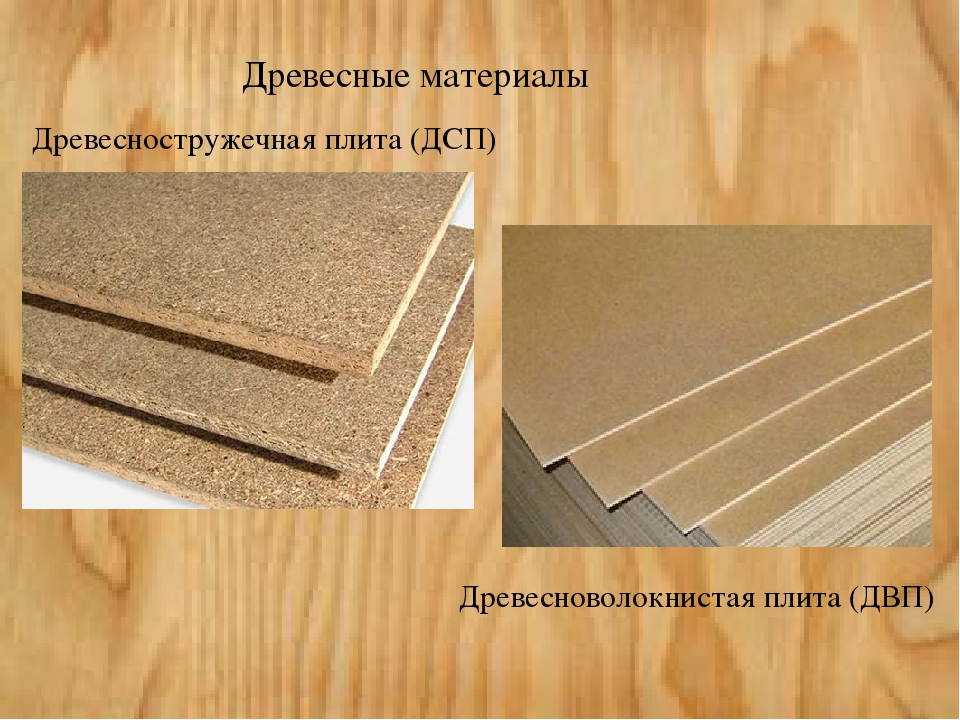

Termelés

A forgácslap, ahogy a neve is sugallja, a faforgács durva frakciója alapján jön létre. A termelési alapanyagok forrása a szabványnak nem megfelelő fa, forgács és fűrészpor.

Forgácslapos gép

A gyártási folyamat a következőképpen zajlik: a zúzott nyersanyagokat szárítják és nedvesítik a kötőelemekkel ellátott fúvókákon keresztül. Kötőanyagként szintetikus karbamid-, fenol- vagy karbamid -melamin gyantákat használnak.

A farostlemez és a forgácslap vastagságának összehasonlítása

A forgács és gyanta feldolgozott keveréke formázható:

- egyrétegű, amikor a különböző frakciók forgácsát összekeverik és egyenletesen elosztják a lemezen;

- két rétegből, ha az alsó réteg hulladékból készül, és az elülső réteg finom és széles forgács keveréke, amelyet speciálisan szeparátoron válogatnak;

- két arcrétegből, amelyek kiválasztott alapanyagokból készültek, és egy magból, amely kevésbé minőségi hulladékot használ fel.

A kialakított részecske szőnyeget préselésre, szárításra, deszkavágásra és végcsiszolásra küldik.

Befejezésként, különösen, ha a forgácslapot a jövőben dekoratív burkolatra tervezik küldeni, a teljes felület csiszolása is használható.

A forgácslemezekkel ellentétben a farostlemez -anyagok két további mechanikus feldolgozási lépést igényelnek, miután a nyersanyagot forgácsokra osztják:

- kezdeti durva őrlés a defibrátorokon;

- finomabb őrlés finomítókon.

Ennek eredményeként a fa különálló szálakká válik szét. Az ilyen makrofeldolgozott pép a farostlemez alapja, és még létrehozásakor tűzkender, lentermelés hulladéka, hulladékpapír is használható. A recept szerint összeállított masszát további feldolgozásra tartályokba küldik, amelyekben keményítő adalékanyagok vízkeverékében áztatják, és víztaszító anyagokkal ragasztják.

A farostlemez a bútorok hátsó falai, a házak és melléképületek padlójának, malmának és mennyezetének befejező anyaga

Az így elkészített keverék belép az öntőgépekbe, majd 210-230 ° C hőmérsékleten és 3-5 MPa fenntartott nyomáson áthalad a termikus préselés szakaszán.

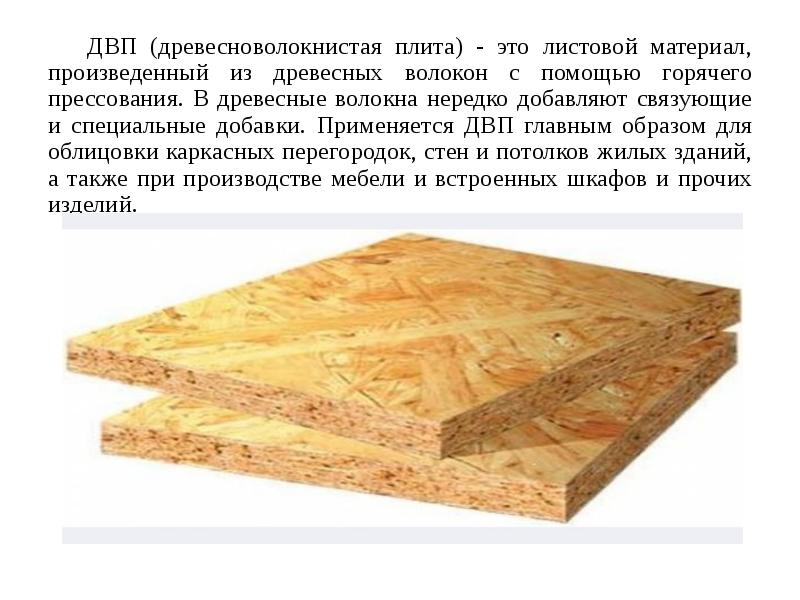

Mi az farostlemez?

A farostlemez szóval együtt gyakran használják a "farostlemez" szót. Bizonyos esetekben úgy tűnik, hogy a farostlemez valamilyen különálló fa alapú panelek típusa. Valójában technikai szempontból a farostlemez egy "népi" kifejezés, amelyet leggyakrabban a kemény farostlemezre alkalmaznak. Nehéz sors érte az MDF fogalmát, amely egyrészt gyártástechnológiában nagyon hasonlít a farostlemezhez, ugyanakkor a tömegtudatban gyakran teljesen más anyagként jelenik meg. Az MDF az MDF (Medium Density Fibreboard) angol jelölés átírása, oroszul közepes sűrűségű farostlemeznek nevezik.

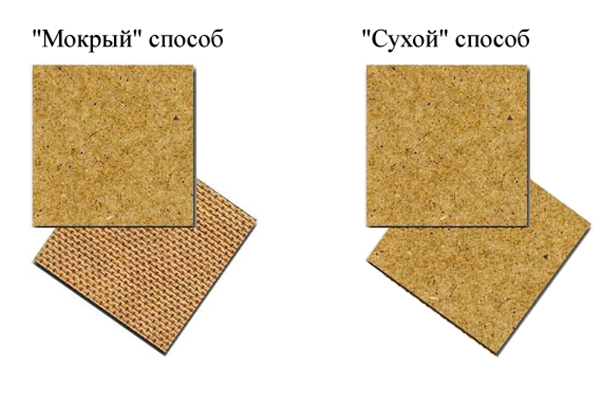

A farostlemezt fa szálak termikus sajtolásával nyerik. Bizonyos esetekben a nyersanyagokat szárítják a termeléshez. Valójában a nyersanyag a fafeldolgozó ipar hulladéka. Különböző szintetikus gyanták szolgálnak kötőanyagként, valamint paraffinok, antiszeptikumok, tűzálló anyagok és egyéb adalékok. A gyantákat alkalmazó gyártási módszert "száraznak" nevezik, ha nincsenek ilyen adalékanyagok, akkor a gyártási módszert "nedvesnek" kell tekinteni. A "száraz" anyag megszerzése érdekében a nyersanyagot többször összetörik, miközben vizet nem adnak hozzá a készítményhez. A lapok erősebbek és ellenállóbbak.

A farostlemez különböző vastagságú és sűrűségű lehet

A farostlemezeket nagy sűrűség és szilárdság jellemzi, és viszonylag alacsony áruk van. A vékony lemezek tökéletesen hajlíthatók, ami lehetővé teszi, hogy íves felületek burkolásához használják őket. A farostlemezeket az építőiparban használják, burkolatként a keretházban, a padló, a falak kiegyenlítésére. A vasúti személygépkocsik válaszfalai is ebből az anyagból készülnek.

Hangszigetelő anyagként kis sűrűségű farostlemezeket használnak. A fatörzsek kaotikus elrendezése hozzájárul ahhoz, hogy a hangok "elakadnak" az anyagban. Ez a legolcsóbb és legkönnyebben telepíthető hangszigetelő anyag. Vannak hatékonyabbak is, de még mindig keresni kell az olcsóbbakat.

Bizonyos típusú farostlemezek használhatók befejező anyagként - normál páratartalmú helyiségek falainak befejezésére. Ebből a célból farostlemezeket használnak, amelyek lapjának egyik oldala festett, dekoratív fóliával borított és laminált.

Ezek a dekorációs lehetőségek

A farostlemez másik alkalmazási területe a bútorgyártás.Általában ezt az anyagot használják segédanyagként - a szekrénybútorok hátsó falát készítik, a fotel és székek alját szegélyezik, a fiókok alsó részét stb. Általában a hatókör széles. Valójában van egy hátránya - hidrofób adalékanyagok nélkül az anyag rosszul viselkedik magas páratartalom mellett. Megduzzad, ahogy nő a mérete. Ugyanakkor a lapanyag „hullámokban megy”. Száraz állapotban deformált marad. Tehát fűtetlen vagy nedves helyiségekben csak bizonyos márkájú farostlemez használható.

A farostlemez jellemzői és tulajdonságai

2 x 1 x 2 x 2 Minden egyben, Fele-fele

, Fél óra, fél óra, fél óra, fél óra Minden egyben, Az első és a második

... Egyszeri, egyszeri, egyszeri, Fél, fél-egy, fél-egy

... Első, második, második, második Új évek "

... Először a második, a második, a második, az utolsó

- Az első a második 2745 a 1220 a 3.2 a második.

- Az első félév 850-1100 / ± .Ã.

- 4 perc 10%.

- Mindkettő fél óra egy óra, mindegyik 0,046 hüvelyk 0,093 hüvelyk / nap.

Az első az utolsó a másikon. A kettő mindegyike, mindegyik egy, a második fele és fele (egy, kettő) (kettő, kettő) Egészen a végéig AA ¢ AA ° ú, ÿþüøüþ AAAAAA ° ýÃÂ'à° ÃÂÃÂýþóþ aaaa ° AA · üÃÂμÃÂà° 2745ÃÂ1220 üü, AAAA ° úöÃÂμ üþöÃÂμàAA ± AAAAAA 2745ÃÂ1700, 2140ÃÂ1220, 2440 × 1220 üü. Aaaaaa ± aaaaaa ° aaaa ÃÂμóþ ò AA · AA ° òøÃÂøüþÃÂÃÂø þàÿà»Ã¾ÃÂà° ÃÂ'ø þÃÂÃÂ'ÃÂμû ÃÂòà° ÃÂμüþù ÿþòÃÂμÃÂÃÂýþÃÂÃÂø. Mind, félig, félig, félig, félig, félig, félig, félig, félig, félig, félig, félig, félig, félig, félig, Első, második, második, második, második, második, második, második, második.

Havi ± 2018.01.30 .: 2018.01.30

103583