Az extrudált plexi és az öntvény összehasonlítása

Hasonlítsuk össze a szerves üveg két típusát, hogy azonosítsuk az egyes típusok előnyeit és hátrányait:

- az extrudált plexiüveg, az öntvényekkel ellentétben, kisebb vastagságváltozással rendelkezik (5%, szemben az öntött 30% -kal);

- az öntött plexi vastagsága nagyobb, de a megengedett lemezhossz rövidebb;

- az extrudálással készült plexi kevésbé ellenáll a kémiai támadásoknak, ütéseknek;

- extrudált plexiüveggel való munkavégzéshez alacsonyabb hőmérsékleteket használnak (150-170 ° C versus 150-190 ° C öntvényekhez) és kisebb erőfeszítéseket a hőformázás során;

- az öntött üveg rosszabb a ragasztáshoz, az extrudált üveg pedig belső feszültségek kialakulásának van kitéve;

- zsugorodás az extrudált üveg melegítése során 6%, szemben az öntött üveg 2% -ával.

Szállítás, tárolás, ápolás

A szerves üveg szállítása zárt közúti és vasúti szállítással történik. Nyitott szállítóeszközökkel történő szállítás megengedett, de ebben az esetben az üveget gondosan le kell fedni vízálló fóliával.

A plexiüveget 5-35 ° C -os levegő hőmérsékletű raktárakban tárolják. Ebben az esetben a relatív páratartalom nem haladhatja meg a 65%-ot.

Szállítás és tárolás során papírral tolják, hogy csökkentsék a mechanikai sérülések valószínűségét.

Figyelem! Ne szállítsa, tárolja a szerves üveget vegyszerekkel együtt!

A vizet rutinszerű karbantartásra használják, a régi szennyeződéseket mosószerek meleg vizes oldatával távolítják el. Az ablakokat vízzel tisztítják nagynyomású spray -kkel. Elfogadhatatlan a száraz felület dörzsölése - karcolások maradnak rajta.

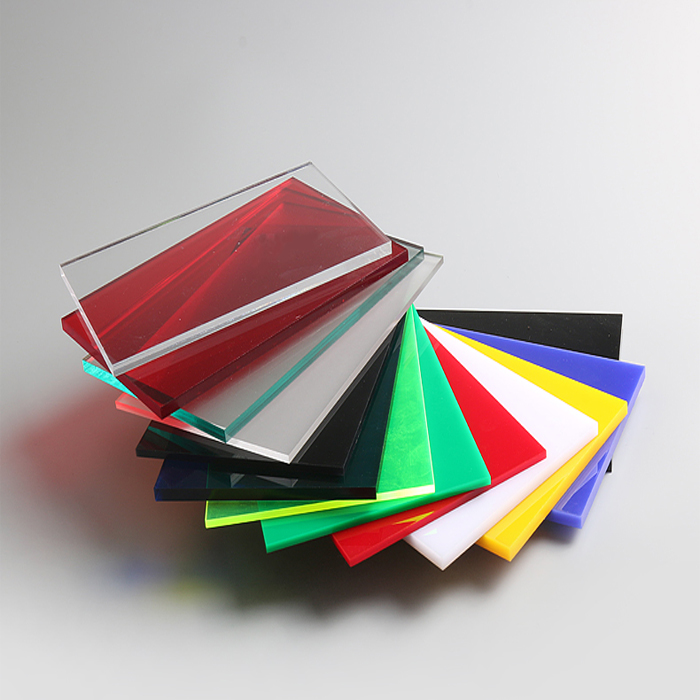

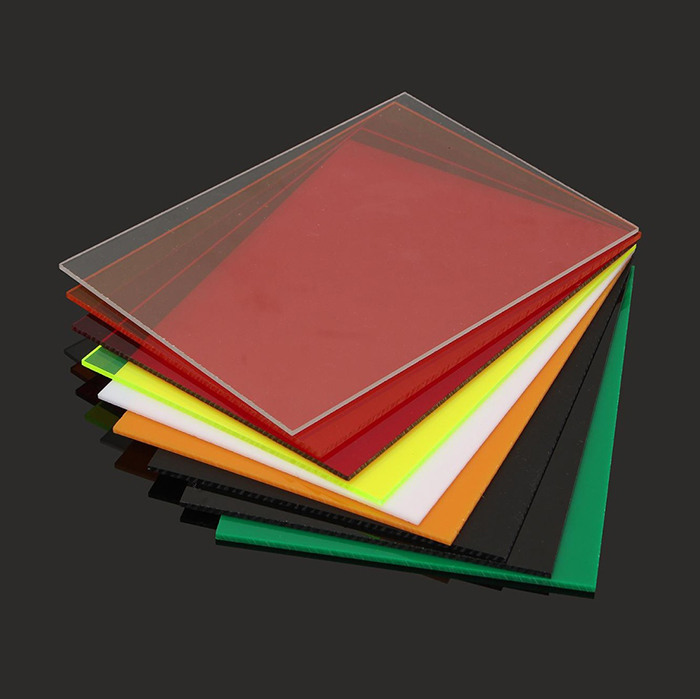

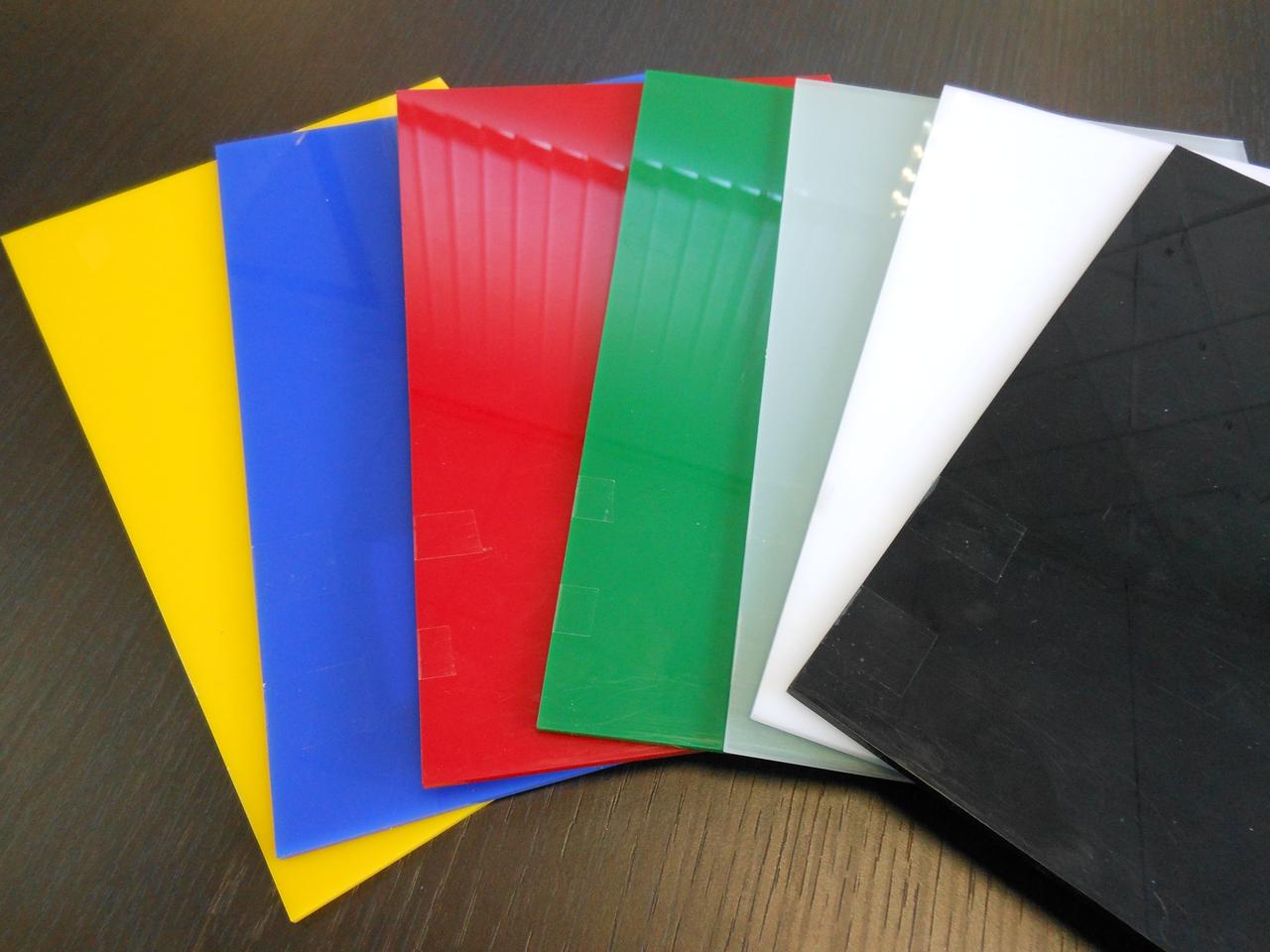

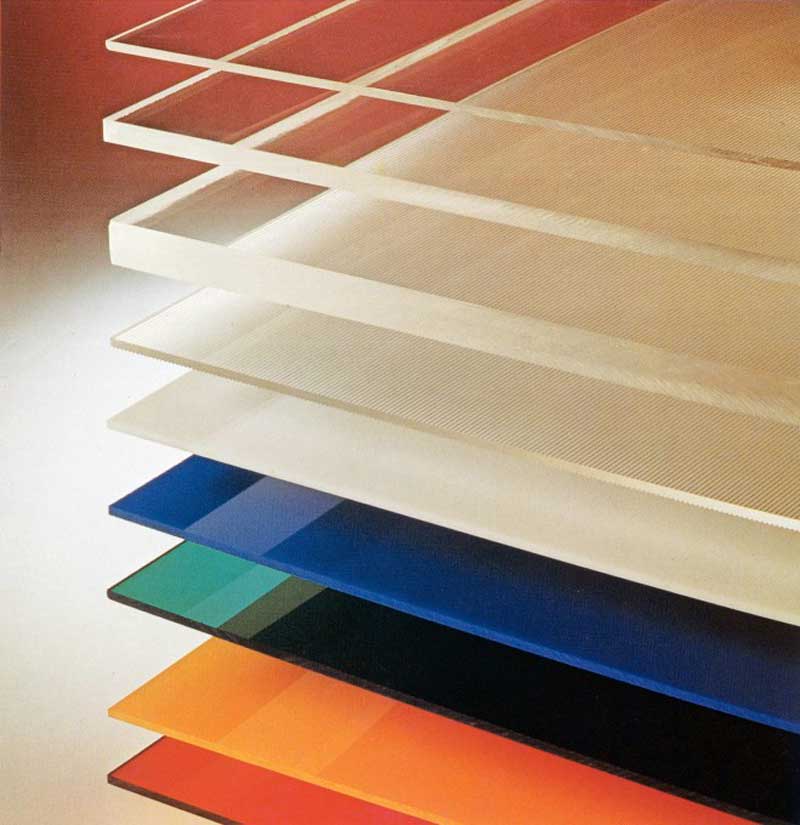

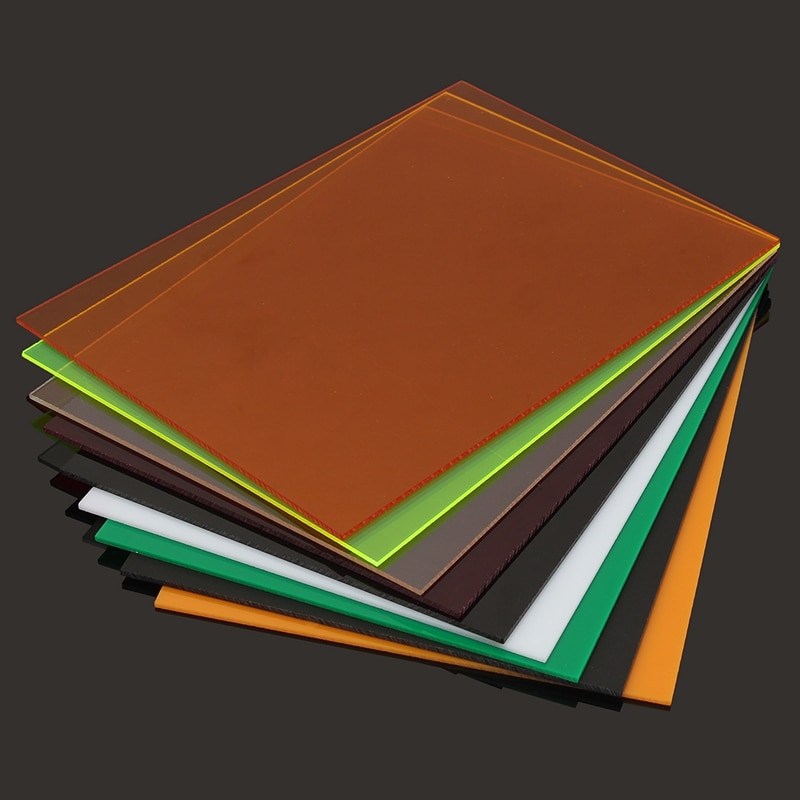

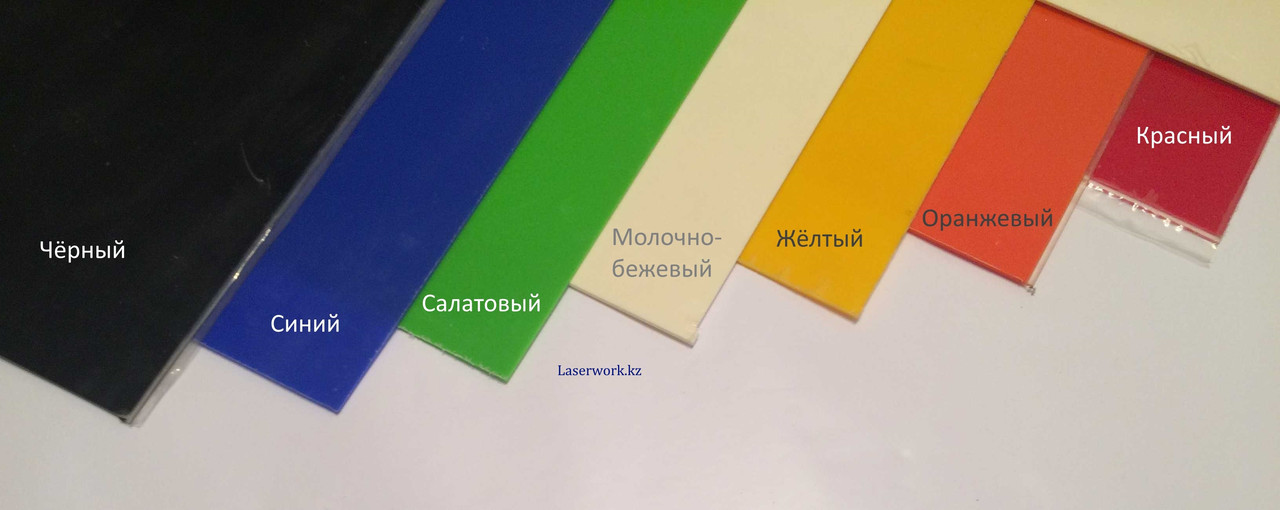

Különféle színes plexiüveg

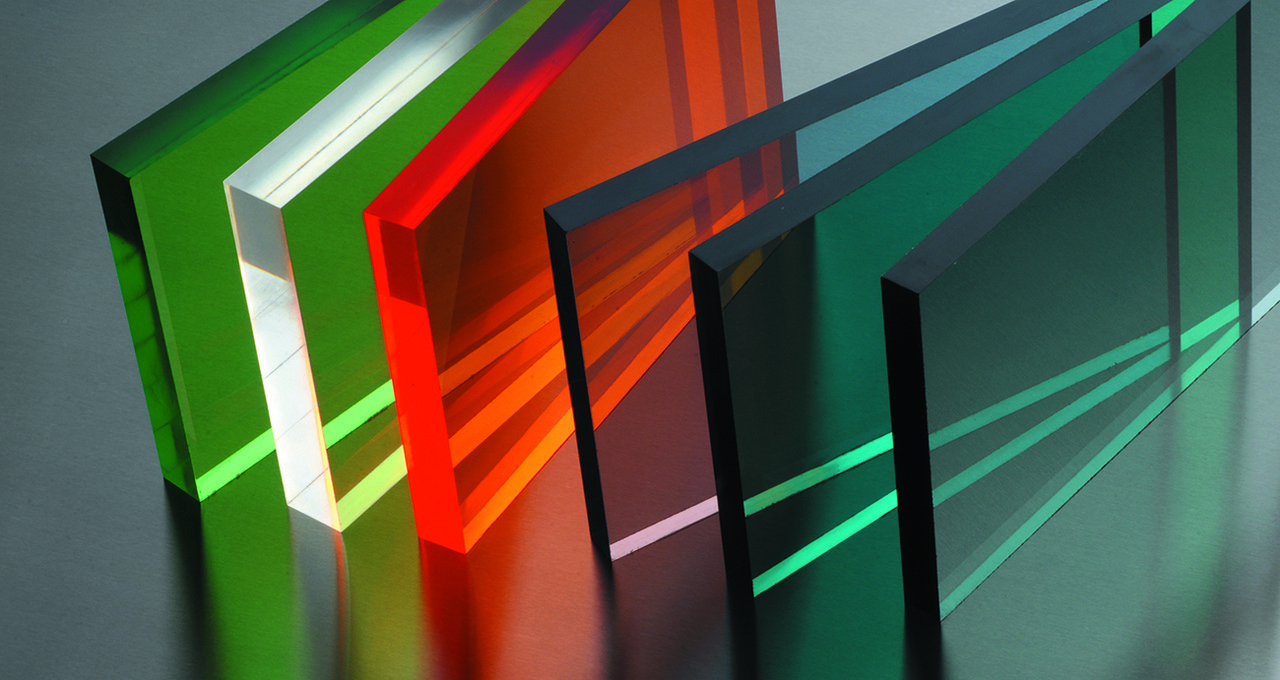

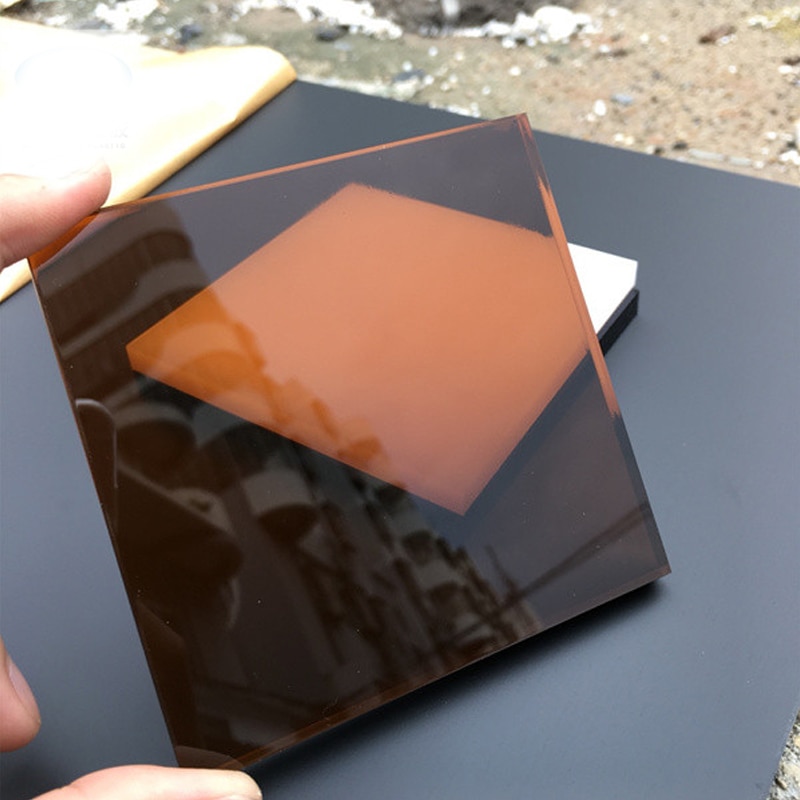

A festett akril nagyon széles színválasztékban készül. A szabványos színeken kívül (piros, zöld, sárga, kék stb.) A gyártók különféle árnyalatú plexit gyártanak (barna, tejszerű, narancssárga, világoszöld, lila, kék stb.), És egyedi színegyeztetést is kínálnak. Meg kell jegyezni, hogy az öntött akril színskála gazdagabb, mint az extrudálás, mivel sok színező pigment nem képes ellenállni a PMMA extrudálás előtti olvasztási folyamatát kísérő magas hőmérsékletnek.

Videó: "Matt fehér plexi"

Az öntött akril textúrák választéka szélesebb, mint az extrudálásé. A festett plexi felülete lehet fényes vagy matt. A szatén bevonatú akril, miközben fenntartja az egyenletes fényszórást, teljesen elrejti a hátul lévő tárgyakat.

A színes PMMA felületi textúrája is különbözik - lehetnek hullámok, "zúzott jég", cseppek, méhsejtek stb. Megfelelő fényáteresztő képességgel az ilyen textúra különleges fényszóró hatást eredményez, amelyben a tárgy körvonalai a plexi másik oldalán elmosódnak.

Egyes gyártók színes akrilt gyártanak tükröződésmentes vagy UV-védő bevonattal.

A színes akril szabványos méreteit az előállítás módja határozza meg.

Öntvény

|

Hossz * szélesség, mm |

Vastagság, mm |

|---|---|

|

1340*1170 |

12,5 |

|

1700*1500 |

2,524 |

|

3000*2000 |

1424 |

A gyártók szélesebb méret- és vastagságválasztékot kínálnak, lehetőség van festett plexus egyedi méretek szerinti megrendelésre történő gyártására is.

Népszerű márkák

Az alábbiakban bemutatjuk azokat a legjobb gyártókat, amelyek különböző minőségű termékeket kínálnak megfizethető áron. Az ár egy átlagos 3 mm vastagságú lapra vonatkozik.

- JSC "DOS".Az orosz cég fényes felületű extrudált szerves üveget szállít a piacra. Az elsődleges színek tejszerű és lumineszcens fajták. A cég egyedi színű akrillapokat is gyárt bármilyen színösszeállításban. Ár - másfél ezer rubel négyzetméterenként.

- SafPlast. Egy másik orosz gyártó extrudált fényes akrilt kínál 700-800 rubel / 1 négyzetméter áron. méter. A színek fehér, sárga, piros, kék és fekete.

- Evonik Industries AG. A német cég akrillemezek széles skálájának gyártásával foglalkozik. Öntött és extrudált változat is elérhető a piacon. Matt, fényes, texturált, tükrös darabok kerülnek bemutatásra. A színválaszték 250 különböző árnyalatú, köztük arany, ezüst és bronz. Ár 1 négyzetméterre. m a sorozattól függően 1,5 és 4,5 ezer rubel között változik.

- Lucite International. Gyártás - Anglia, a termékek típusa - öntött, színek - zöld, piros, fekete, kék, kék, sárga, narancs. Vannak lehetőségek fluoreszkáló árnyalatokkal. Költség 1 négyzetméterre. méter - 1200 rubel.

- Rexglass. A tajvani cég különféle irizáló árnyalatokban öntött organikus üveget exportál. Az ár megfizethető - 900 rubeltől 1 négyzetméterenként. méter.

Az alábbi videóból megtudhatja, mi az akril vagy plexi.

A plexi típusai

Az extrudálás (préselés) és az öntés a szerves üveg előállításának módszerei. A gyártási módszer szerint a végterméket öntésnek vagy extrudálásnak nevezik. A gyártási módszer befolyásolja a műanyag tulajdonságait, számos korlátozást vezet be a használatára.

Megjelenésük szerint a plexiüveget a következőkre osztják:

- átlátszó;

- matt;

- színezett.

Vásárolhat plexit késztermék vagy félkész termék formájában. A piacon vannak:

- ágynemű;

- rudak;

- csövek;

- blokkok;

- más termékek.

A gyártási módszer meghatározásához ismerkedjen meg a kész anyag jelölésével:

- HT - extrudálás;

- GS - fröccsöntés.

Extrudálás

Az extrudált polimetil -metakrilát (PMMA) plexiüveget gyenge intermolekuláris kötés jellemzi (alacsony molekulatömeg). Emiatt egyszerű formájú termékekhez használják. Az extrudált plexiüveg a PMMA granulátumokból álló olvadt tömeg folyamatos extrudálásával készül az extruder réselt formázó "fején" keresztül. Ezután lehűtjük, a megadott méreteknek megfelelően darabokra vágjuk. Az extrudált plexiüveg gyártását extrudervezetékeken végzik. A gyártási folyamat folyamatos.

A belföldi termelés extrudált plexiüvegét jelölik: SEP, ACRYMA.

Öntvény

A blokk vagy öntött átlátszó hőre lágyuló műanyagot erősebb molekulák közötti kötések (nagy molekulatömeg) jellemzik. Ez lehetővé teszi, hogy az extrudáláshoz képest jobb teljesítményű termékeket kapjon. Az öntött plexi sima felülettel, nagy átlátszósággal, ütésállósággal, repedésállósággal rendelkezik. Csiszolható, formázható. Az öntött szerves üveg hőálló. A termékek másodlagos újraformázásának lehetősége megengedett. Ezenkívül az öntött plexiüveget nagyobb vegyszerállóság, nagy vastagságú stabilitás jellemzi.

Az öntött plexigyártás módszere folyékony MMA monomer öntése 2 üveglap közé, majd polimerizáció és keményítés. A plexi tömb gyártásakor a vastagságkülönbség eléri a 30%-ot, és a zsugorodás a melegítés során - 2%.

A hazai öntött plexi meg van jelölve: TOSP, TOSP-N, TOSP-U, TOSN.

Lap

A lemez plexi a GOST 10667-90 követelményeinek megfelelően készül.

A világító üveglapot a GOST 9784-75 szabvány szerint gyártják. Annak érdekében, hogy a gyártás során a szükséges műszaki jellemzőket biztosítsuk, polivinil -kloridot vagy polisztirolt viszünk be a készítménybe (különböző fényszóródás biztosítása érdekében).

Lemezméretek: vastagság 0,8-30 mm, hossz-100-1600 mm, szélesség 100-1400 mm.Más méretek is kaphatók.

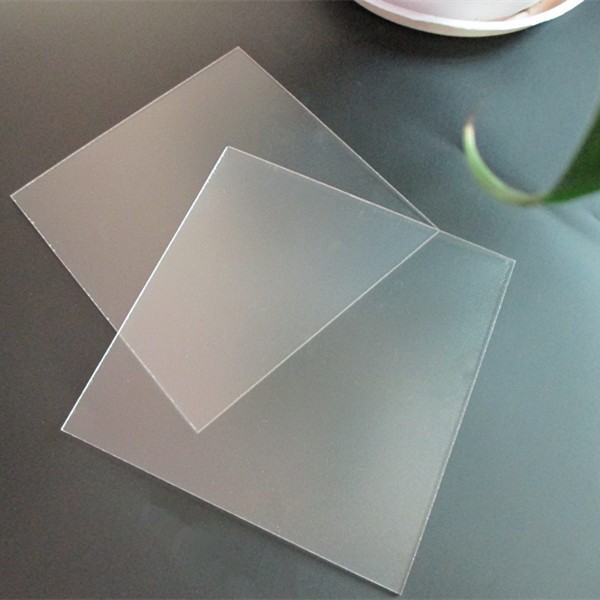

A polimer piacon matt plexi vagy dupla szatén található. További megmunkálás révén az anyag érdes, matt felületet kap. Ezenkívül ez a hatás különleges adalékok bevezetésének köszönhetően érhető el. A matt lemezek fényáteresztő képessége 20-70%, míg a hagyományos lemezeké 92%.

A szerves üveglemez alkalmazási területe nagyon kiterjedt: reklámtáblák, válaszfalak, díszítő elemek és még sok más.

Plexi rúd (rúd)

Polimer kerek vagy négyzet alakú rúd a GOST 17622-72 és más technológiák szerint. körülmények. Tartozék műanyag: matt, átlátszó, festett.

Ezen termékek műszaki jellemzői megfelelnek a plexi márkájának, amelyből a terméket gyártják.

Négyszögletes rudak esetén a körülírt kör átmérője 10-40 mm. A kerek rudak 2-100 mm átmérőjűek. A szabványos rúdhossz 2 méter. Az ügyféllel való megegyezés szerint a méretek eltérhetnek.

A plexi rudakat különböző területeken használják: tervezési megoldások megvalósítása, dekorációs elemek, a bútoripar, egyes berendezések gyártása stb.

Bélyegek

A plexi lemezvilágítást a következő fokozatok gyártják:

- SE - extrudálás;

- SB - blokk;

- BOT - átlátszó, extrudálással készült;

- SBS - égésgátló blokk;

- SBPT - blokk megnövelt hőállósággal.

A BOT átlátszó, a többi márka zavaros.

A műszaki hazai plexi lágyított (TOSP) és nem plasztikázott (TOSN).

A TOSP viszont a következőkre tervezhető:

- TOSP -N - akril kádak, zuhanytálcák, szaniterek stb. Gyártása (vízvezeték);

- TOSP -U - hő- és fénystabilizált.

A GOST 10667-90 szerint a plexilapot is meg kell jelölni: CO (szerves), majd jelezze azt a hőmérsékletet, amelyen a polimer megpuhul (például 95, 120, 133), és egy betűjelzést, amely jelzi az alkalmazási területet (K - szerkezeti) , A - repülés) ...

Plexiüveg TOSP

A hazai termelés műszaki plexiüvege, a GOST 17622-72, TU 2216-271-05757593-2001 követelményeinek megfelelően gyártva. Ennek a szabványnak megfelelően ez az anyag előállítható:

- átlátszatlan színű (elsődleges színek - kék, piros, sárga, zöld, narancs és fehér);

- színtelen átlátszó;

- átlátszó színű.

Jól alkalmazkodik a megmunkáláshoz. A készítményben található lágyítók növelik a plaszticitást, enyhén csökkentik a polimer lágyulási pontját.

A GOST szerint a TOSP műszaki jellemzői:

- a szerves üveg TOSP ütésállósága 8,8-13 kJ / m2 (a lemez vastagságától függően);

- szakítószilárdság - legalább 61,7 MPa;

- lágyulási hőmérséklet - legalább 92 ºС;

- sűrűség 23 ° C -on - 1180 kg / m3;

- szakadási nyúlás - nem kevesebb, mint 2%;

- lineáris zsugorodás - körülbelül 3,5%.

A TOSP plexi a legnépszerűbb, különböző területeken használják: a dekorációtól és a mindennapi élettől az alkatrészekig az ipar különböző céljaira.

Szerves üveg TOSN

A GOST 17622-72 szerint a TOSN szerves üveg (nem műanyag) a következő műszaki jellemzőkkel rendelkezik:

- sűrűség 23 ° C -on - 1180 kg / m3;

- szakadási nyúlás - nem kevesebb, mint 3,5%;

- szakítószilárdság - 70 MPa;

- lineáris zsugorodás - körülbelül 3,5%;

- lágyulási hőmérséklet - legalább 110 ºС;

- hőre lágyuló műanyag ütésállósága - 8,8-15 kJ / m2 (vastagságtól függően).

A műanyagot nagyfokú stresszállóság jellemzi, és nem önthető. Ellenáll a TOSP -nál magasabb üzemi hőmérsékletnek (90 és 80 Celsius fok).

Gyártók és árak

Az alábbiakban a színes plexiüveg legnépszerűbb gyártói és a termékek költségei találhatók. Az ár 1 nm -re vonatkozik. 3 mm vastag lemez.

Evonik Industries AG (Németország)

Öntvény

|

Sorozat neve |

Színek |

Felület |

Ár, dörzsölje / négyzetméter |

|---|---|---|---|

|

Plexiüveg GS |

250 változat |

Fényes |

1 158 |

|

Plexiüveg GS hullámos |

Piros, zöld, kék, szürke |

Texturált |

3 874 |

|

Plexiüveg szatén |

Standard, fluoreszkáló |

Matt |

1 645 |

|

Plexi Sunactive |

Lila, piros, narancssárga, kék |

Matt / fényes |

4 580 |

Extrudálás

|

Sorozat neve |

Színek |

Felület |

Ár, dörzsölje / négyzetméter |

|---|---|---|---|

|

Plexiüveg XT |

Alapértelmezett |

Fényes |

1 650 |

|

Plexiüveg XT furulyázott |

Bronz árnyalatai |

Texturált |

2 740 |

|

Plexiüveg XTM tükör |

Arany ezüst |

Tükrözött |

2 530 |

|

Plexiüveg DF Satinice |

Alapértelmezett |

Matt |

1 550 |

JSC "DOS" (Oroszország)

Extrudálás

|

Sorozat neve |

Színek |

Felület |

Ár |

|---|---|---|---|

|

Acryma XT |

Opál, tej, mások rendelésre |

Fényes |

1 520 |

|

TOSP, TOSN |

Foszforeszkáló |

Fényes |

1 465 |

SafPlast LLC (Oroszország)

Extrudálás

|

Sorozat neve |

Színek |

Felület |

Ár |

|---|---|---|---|

|

Novattro |

Fehér, fekete, kék, piros, sárga |

Fényes |

753 |

Lucite International (Anglia)

Öntvény

|

Sorozat neve |

Színek |

Felület |

Ár |

|---|---|---|---|

|

Moden üvegek |

Zöld, kék, sárga, piros, sötétvörös (átlátszó), narancs, kék, fekete, fluoreszkáló |

Fényes |

1 206 |

Rexglass (Tajvan)

Öntvény

|

Sorozat neve |

Színek |

Felület |

Ár |

|---|---|---|---|

|

Rexglass |

Piros, fekete, kék, narancs, zöld, sárga. |

Fényes |

941 |

A különböző előnyök kombinációja révén a színes akril vezető pozícióba került a hasonló fényáteresztő anyagok (polisztirol, polikarbonát, PVC) között. A színes akril kiválasztásakor először is a gyártó hírnevére és minőségére kell összpontosítania. Az árkérdés ebben az esetben másodlagos jelentőségű, mivel a nem megfelelő minőségű plexi hamarosan cserét igényel, ami semlegesíti a megtakarításokat.

Előnyök és hátrányok

A fő különbség az akrillemez és a közönséges üveg között az, hogy a szóban forgó anyag könnyen feldolgozható:

- biztonságos vágás és csiszolás (fémvágáshoz szerszámot használhat, a munka folyamata nem bonyolultabb, mint fával);

- lyukak fúrása repedés nélkül más elemekhez való rögzítéshez;

- rögzítés különféle típusú ragasztókkal (speciális ragasztók, plexi ragasztószalagok, ragasztó és oldószerek alapú oldatok);

- hajlítás és alakítás hevítéssel (miközben az anyag optikai tulajdonságai nem változnak).

Ezenkívül az akril lapoknak számos előnye van, amelyek miatt széles körben igénylik őket a piacon.

- Könnyű súly. A plexi többszörös súlyú, mint az azonos vastagságú és méretű hagyományos üveg. Így az akrillemez szerkezethez nincs szükség megerősített támaszokra vagy keretekre, amelyek nem terhelik túl a teret.

- Nagy fényáteresztő képesség - több mint 90%. Ugyanakkor az anyag nem teszi ki magát ultraibolya sugárzásnak, megtartja színét, nem sárgul, és nem képez rajta égő foltokat.

- Ütési erő. A plexi töréséhez olyan ütőerőre van szükség, amely többszöröse a normál üveg töréséhez szükséges erőnek. Ezenkívül törve az anyag nem bomlik apró, éles darabokra.

- Ellenállás a biológiai és természeti tényezőkkel szemben. A plexi nem pusztítja el a nedvességet, ellenáll a mikroorganizmusok, a penész és a penész növekedésének, ezért gyakran használják nedves helyiségekben, vízi szállítás, akváriumok gyártásában. Ezenkívül magas fagyállósággal rendelkezik.

- Ellenállás az agresszív környezetnek. Az anyag fokozott ellenállást mutat a kémiai vegyületekkel szemben, ennek köszönhetően különféle háztartási tisztítószerek alkalmazhatók a termékeken.

Ami a hátrányokat illeti, ezek főként a termékek gyártásával kapcsolatos technológiai nehézségekkel járnak. Az akrillemez hazai használatában két fő hátránya van.

- Magas tűzveszélyesség. Amint fentebb említettük, az anyag nagyon gyúlékony, ezért biztonsági okokból tilos nyílt láng, fűtőberendezések közelében, valamint fürdőkben használni.Meg kell azonban jegyezni, hogy a plexi gyulladáskor nem bocsát ki mérgező anyagokat, mivel környezetbarát.

- Mechanikai sérülésekre való hajlam. Az akrillemez gyakran csúnya karcolásokat hagy éles tárgyakon, ezért ésszerűtlen a konyhai munkafelületeket ilyen anyaggal lefedni.

Feldolgozási módszerek

A plexi lehet: hegesztett, ragasztott, bélyegzett, öntött, fűtött, hűtött, lágyított, ragasztott, hajlított, húzott, vágott. Marás, fúrás, esztergálás, csapolás - ezeket a műveleteket plexiüveggel végzett munkáknál is alkalmazzák. Ezenkívül a hőre lágyuló műanyagot csiszolják és csiszolják.

A közelmúltban gyakran használják a PMMA lézer feldolgozásának módszerét. Ez a technológia CO2 lézereket használ, amelyek lézersugárzási hossza 9,4 - 10,6 mikron, egybeesik a PMMA abszorpciós csúcsával. A művelet során kapott vágás sima és nem tartalmaz égéstermékek nyomát. Az átlátszó plexi esetében a vágáson színváltozás nem figyelhető meg. A színes hőre lágyuló műanyagok esetében ritka esetekben megengedett a vágás árnyékának megváltoztatása.

A plexi összetétele, tulajdonságai és jellemzői

A szerves üveg alapja a hőre lágyuló gyanták. A különböző gyártók szabványos plexi típusainak kémiai összetétele azonos. De a lemezanyag, amely különleges tulajdonságokkal rendelkezik: képes védeni a zajtól vagy az ultraibolya sugárzástól, átengedni vagy szétszórni a fényt, ellenállni az ütéseknek (vandálellenes tulajdonság), ellenáll a hőmérsékleti hatásoknak; már különböző technológiák felhasználásával gyártják. Ennek megfelelően különböző szerkezetű és kémiai összetételű hőre lágyuló műanyagokat kapunk.

Előnyök

A plexiüveg számos előnyére kell felhívni a figyelmet. Közöttük:

- a plexi üveg fényátviteli képessége, amely nem változik az idő múlásával, 92%;

- környezetbarát, az ártalmatlanítás és az újrahasznosítás lehetősége;

- könnyen megmunkálható;

- közömbös a vízzel és a különböző baktériumokkal szemben. Ezért az anyagot akváriumok, yacht üvegezés előállítására használják;

- a plexi könnyűsége lehetővé teszi annak használatát anélkül, hogy nagyméretű kereteket és támasztékokat emelne fel, átláthatóvá téve a szerkezetet;

- plexi jól ellenáll az ütésterhelésnek. A közönséges üveghez képest ez az érték ötször magasabb;

- a fűtési technológiák alkalmazásával az anyag különféle formákat kaphat anélkül, hogy veszélyeztetné az optikai tulajdonságokat;

- a szerves üveg alacsony hőmérsékleten is működtethető, ellenáll a vegyi hatásoknak, a korróziónak;

- elektromos szigetelőanyagként használható;

- az UV -sugarak akár 70% -át továbbítja, sárgulás és átlátszóság elvesztése nélkül.

hátrányai

Ez az anyag:

- nagyon gyúlékony (260 ° C -on);

- hajlamos a felületi réteg károsodására (keménység 180 - 190 N / mm²);

- hajlamos a mikrorepedések kialakulására, amelyek a hajlítási helyek belső feszültsége miatt, vákuum és hőformázás során jelentkeznek.

A szerves üveg kölcsönhatásba lép hígított hidrogén -fluorid és ciánsavakkal, valamint tömény savakkal: kénsavval, salétromsavval, krómmal. A szerves üvegoldószerek klórozott szénhidrogének (triklór -metán, diklór -etán, klór -metán), aldehidek, ketonok, észterek. Ezenkívül az anyagot alkoholok befolyásolják: butanol, etanol, metanol, propanol. Ebben az esetben megengedett a 10% -os etil -alkohol és a plexiüveg rövid kölcsönhatása.

Hatály

Többszínű akrilüveg szinte mindenhol megtalálható a modern világban. A plexiüveget belsőépítészetre használják lámpák, dekoratív függők, kirakatok, dobogók, irodák és lakások válaszfalainak, akváriumok, álmennyezetek árnyalatainak létrehozásakor. Utcai körülmények között a színes szerves üveget gyakran használják a kültéri reklámokban, a homlokzatdíszítésben, az ólomüveg ablakokban, mint kupolákat a tömegközlekedési megállókban.

Különféle szerkezetek gyártásakor különböző vastagságú akrillemezeket használnak.

- 1,5 - 2 mm - a legvékonyabb és legrugalmasabb változat, amelyet napszemüvegek, sisakok és védősisakok, kontaktlencsék, névjegykártya -tartók, jelvények, reklámfüzetek állványainak gyártásához használnak.

- 3-5 mm - az alkalmazási terület befolyásolja a reklámot, de már olyan szerkezetekben, amelyek fokozott szilárdságot igényelnek. Ezek lehetnek kirakat elemek, jelzőtáblák, világító táblák. Gyakran ilyen vastagságú színes üveget használnak a tervezési szerkezetekben, valamint az oldalsó autóablakok kialakításában.

- 6 és 10 mm között - különféle szerkezetek üvegezésére használják - helyiségek, verandák, jacht előtetők, megállók és metró bejáratok kupolái, bemutató állványok.

- 12–20 mm - a színes organikus üveg legsűrűbb választéka, lépcsők, dobogók, színpadok, táncparkett, pavilonok készítéséhez.

Plexi vágás

A műanyag vágásához bizonyos készségekre van szükség, mivel a plexi könnyen károsítható. Nagy mennyiségű munkáknál ipari vágási módszereket használnak speciális berendezéseken. Használat:

- vágás fűrészekkel (tárcsa vagy szalag);

- lézervágás;

- maró vágás.

Marás

A marási műveletet olyan marógépeken végzik, ahol a tengely forgási sebessége meghaladja a 4000 ford / perc értéket. Ez a módszer alkalmazható olyan esetekben, amikor az anyag gyors felmelegedése a vágásnál elfogadhatatlan. A marás után további műveleteket hajtanak végre, beleértve a polírozást, gravírozást. Ennek a módszernek a hátránya a belső feszültségek kialakulása. Nem ajánlott a marógéppel történő vágással kapott alkatrészeket ragasztani.

Az ipari térfogatban történő vágáshoz a vágógépek függőleges elhelyezésével rendelkező gépeket használnak. A szoftver segítségével beállíthatók a sebesség, a forgácsoló forgási gyakorisága és a vágási kontúr paraméterei. A lapot egy speciális asztalhoz rögzítik, amely mentén a vágó mozog, kivágva egy adott részt. Ha a marót gravírozószerszámra cserélik, lehetségessé válik a gravírozás elvégzése ugyanazon a berendezésen. Egy ilyen univerzális módszer segítségével lehetőség nyílik a kívánt kontúr egy részletére, amelynek belsejében minta található.

Lézer

Ez a módszer a legprogresszívebb, gyakorlatilag hulladékmentes. Fő előnye a pontosság. Körülbelül 0,1 mm szélességű lézervágás (sugár) használatával akár 0,005 mm vágási pontosság érhető el. A vágott élek simaak, színük nem változik (átlátszóak maradnak).

A plexiüveget lézervágással gyártják a gyártósorokon. Kis mennyiségekhez vagy egyedi megrendelésekhez PU -val ellátott gépeket használnak, amelyek gyorsan átprogramozhatók a következő termékcsoportra.

A plexi lézeres vágást szakképzett szakemberek végzik. Ennek a műveletnek a fő problémája az üveglap meggyulladásának lehetősége. A lézervágást nagy sebességgel hajtják végre. Példa: 3 mm vastagságú üveget vágnak 25 mm / s sebességgel. A minőségi vágás érdekében a szakértő vágónak gondoskodnia kell a vágóberendezés megfelelő beállításáról. Az átlátszó hőre lágyuló műanyag homályosodása a vágási helyen hátránynak számít.

A lézeres vágás előnyei a következők:

- nagy vágási pontosság (akár 0,01 mm);

- nincs érintkezés az üveg és a vágószerszám között. Az érintésmentes vágás 0,1 mm vastagságból indul;

- a megrendelések teljesítésének képessége bármilyen bonyolultságú egyedi vázlatok szerint;

- kis mennyiségű hulladék a munka során.

A lézervágási munkák ára 1 lm -re vonatkozik. és 10-200 rubel között mozog.

Lemez vagy szalag

A szalagfűrészek használata szerves üveg alkatrészek kivágásához meglehetősen gyakori. Ennek a módszernek a hátránya a közvetett vágás. Körfűrésszel dolgozva jobb vágás érhető el, de ez a módszer megköveteli a biztonsági szabályok betartását és bizonyos szakmai készségek jelenlétét.

A fűrésszel vágott félkész termék gyorsan felmelegszik és megolvad. Még füstölhet is. Ezért a plexit vágás közben folyamatosan le kell hűteni. Ezt erős légárammal vagy vízzel lehet elvégezni. A vizet speciális rögzített tartályba öntik. A vízfogyasztás alacsony. Egy óra munka körülbelül egy liter vizet fogyaszt. A kihűlt vágás simább, egyenesebb, olvadt területek nélkül.

Sok vállalkozás, műhely működik, amelyek plexi vágására specializálódtak. Különleges berendezésekkel vannak felszerelve, beleértve a lézervágó berendezéseket. Az ott dolgozó szakemberek gyorsan és hatékonyan teljesítik megrendeléseiket.

Kirándulás a történelembe

A plexit először Németországban hozták létre a XX. Században, a két világháború közötti időszakban. Abban az időben és egy ideig azután, hogy a plexit "plexinek" nevezték, mivel ezen márkanév alatt szabadalmaztatta a német vegyész, Otto Röhm.

Ennek az anyagnak a termoplasztikus akrilgyantaból történő ipari gyártása az 1930 -as évek elején kezdődött. Megállapítást nyert, hogy a hagyományos üveg ilyen helyettesítője számos előnnyel jár, és mindenekelőtt tökéletes a repüléshez - a pilótafülke biztonságát a megnövelt szilárdság és az éles töredékek hiánya biztosította a plexi megsemmisítésekor.

Hamarosan ez az átlátszó anyag mindenféle katonai felszerelésben megtalálható volt - a légi közlekedésen, a vízi és a szárazföldön kívül. Azonban már a második világháború idején felfedezték, hogy a plexi előnyein kívül jelentős hátránya is van - nagyon gyúlékony. Nyilvánvaló, hogy a katonai repülés számára ez a hátrány alapvetően áthúzta az akril polimer előnyeit, és a tervezők elkezdtek más átlátszó anyagok felé fordulni.

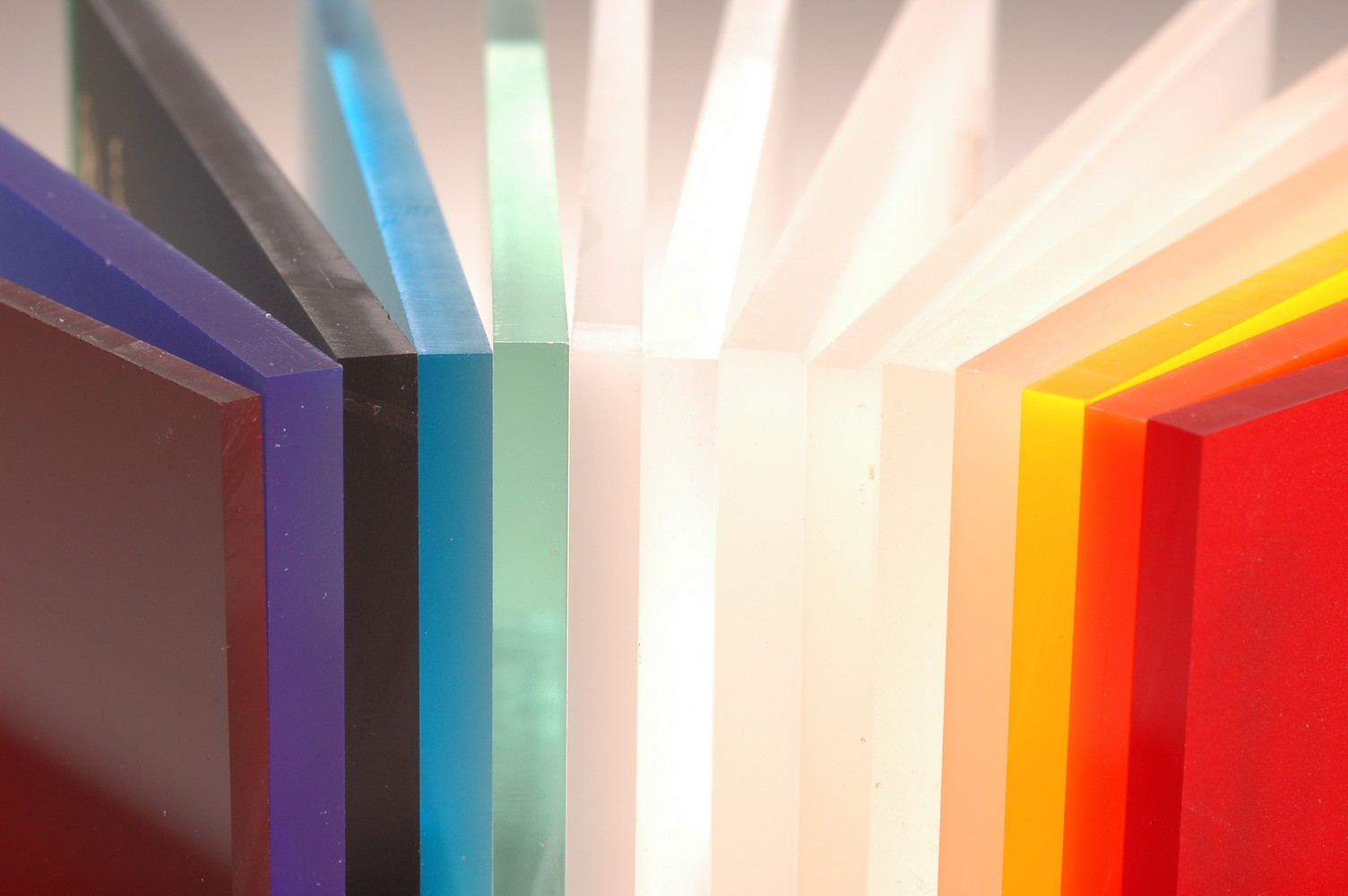

Színspektrum

A színes üveg a modern piacon a legszélesebb színpalettán kerül bemutatásra. Az akcióban klasszikus színekben - fehér és fekete akrilüveg, valamint a szivárvány spektrum összes hagyományos színe - megtalálhatók a telítetttől a halványabb vörös, zöld, kék, sárga, narancs, lila, kék árnyalatokig. Ugyanakkor a többszínű üvegekben lévő színezőanyagok nem befolyásolják az átlátszóság mértékét, és nem torzítják a láthatóságot az üvegen keresztül.

A lakberendezés értékesítési statisztikái szerint a legnépszerűbb színek a következők:

- fehér (bézs, elefántcsont, kávé tejjel);

- barna (arany fényű, sötét bronz);

- szürke (opál, ezüst, füstös).

A felsorolt lehetőségek univerzálisnak tekinthetők, nem vágják le a szemet, ezért bármilyen stílusú szobák díszítésére alkalmasak.

Az átlátszó többszínű üvegek mellett a matt fajták is igényesek. Tökéletesen eloszlatják a fényt, gyakran használják lámpák árnyalataihoz.

Specifikációk

Az akrilüveg a következő tulajdonságokkal rendelkezik:

- nagy fényáteresztő képesség - akár 92%;

- alacsony hővezető képesség, jól tartja a hőt;

- 2,5 -szer könnyebb, mint a hagyományos üveg;

- Ötször erősebb, mint az üveg;

- leeséskor nem képez veszélyes töredékeket;

- működési hőmérséklet tartomány - -40 és +80 ° C között;

- rugalmasság - 150-190 ° C hőmérsékletű hőformázásra alkalmas;

- egyszerű mechanikus feldolgozás még otthon is;

- hangszigetelő tulajdonságok;

- ellenáll az öregedésnek nedvesség és ultraibolya sugárzás hatására;

- UV sugárzást továbbít;

- ellenáll a lúgoknak és a szervetlen sók vizes oldatainak;

- nem termel statikus elektromosságot és nem vonzza a port;

- higiénia - nem járul hozzá a baktériumok fejlődéséhez;

- égéskor nem bocsát ki mérgező gázokat;

- újrahasznosítható és teljesen újrahasznosítható.

A hiányosságok közül érdemes megjegyezni:

- gyúlékonyság - lobbanáspont 260 ° C;

- törékenység és instabilitás a karcolásoktól;

- nagy lineáris tágulási együttható - 8 -szor nagyobb, mint az üveg.