Hogyan vásároljunk M100 megoldást

Ezt az építőanyagot többféle módon is megrendelheti:

- jelentkezzen közvetlenül a webhelyen, a vásárlási űrlapon keresztül;

- telefonon a menedzserektől;

- kérjen hívást a vállalatához;

- cégünk értékesítési irodájában.

Az M100 falazóhabarcs árát minden esetben külön egyeztetjük. A szállítási feltételek szigorúan megegyeznek az ügyféllel. A fizetés a vállalat számára kényelmes módon történhet. A gyártási létesítmények lehetővé teszik a szállítást az Ön webhelyére akár a rendelés napján. Az építőanyag teljesen használatra kész, és azonnal felhasználható az építési munkákban.

Ha kérdése van, hívja a / 8-967-593-17-23 (Anna) telefonszámot, vagy használja a visszajelzési űrlapot. Szakértőink segítenek Önnek! Várjuk jelentkezését!

Más betonfajták

Barkácsoldat elkészítése

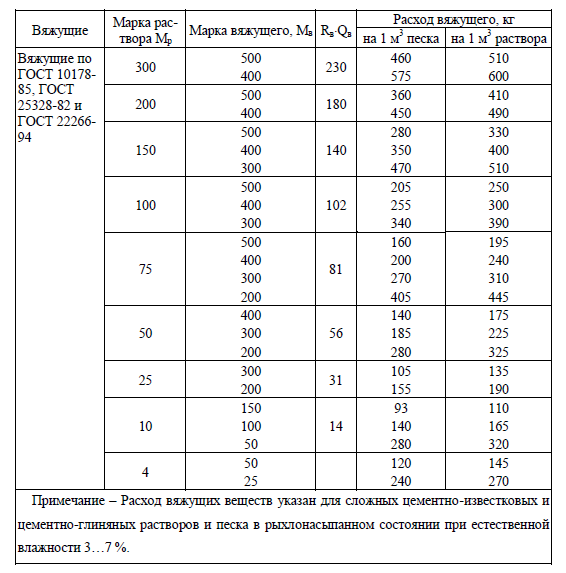

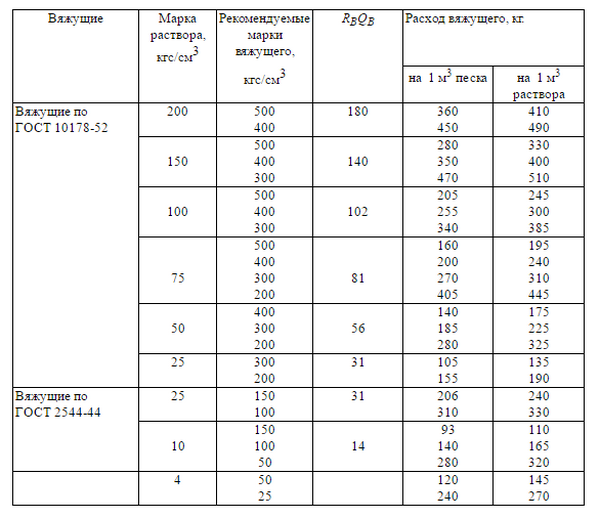

A kész gyártási lehetőségek mellett lehetőség van a mészhabarcs elkészítésére is. Vásárolja meg az összes szükséges kiváló minőségű elemet, és gondosan figyelje meg az arányokat, hogy kiváló minőségű eredményt érjen el, miközben pénzt takarít meg. A fő összetevők cement, homok, mész és víz.

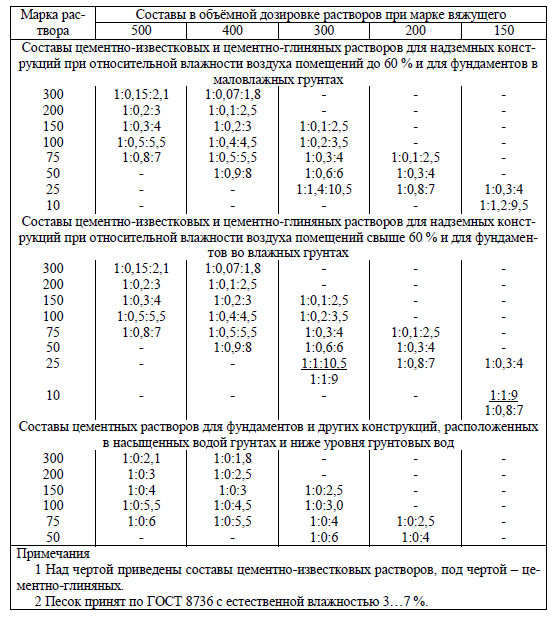

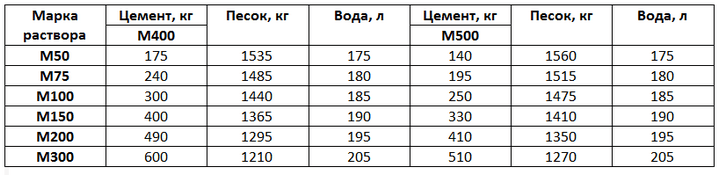

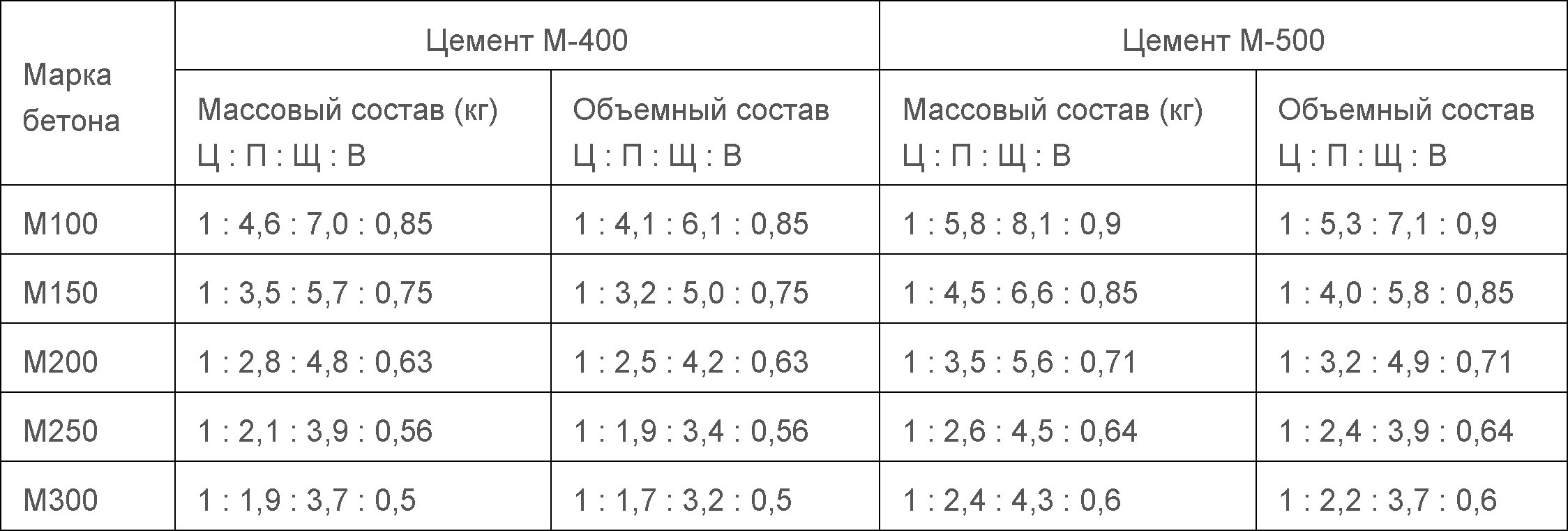

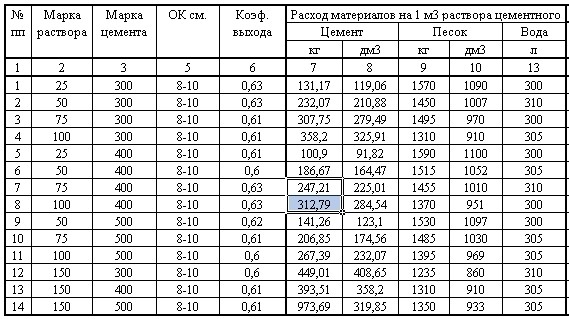

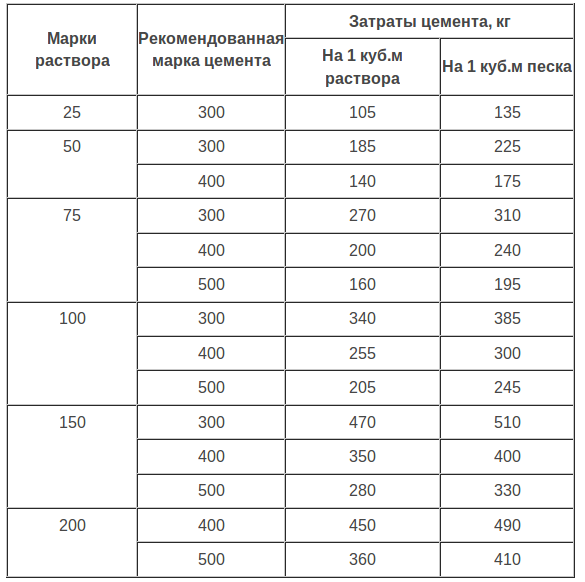

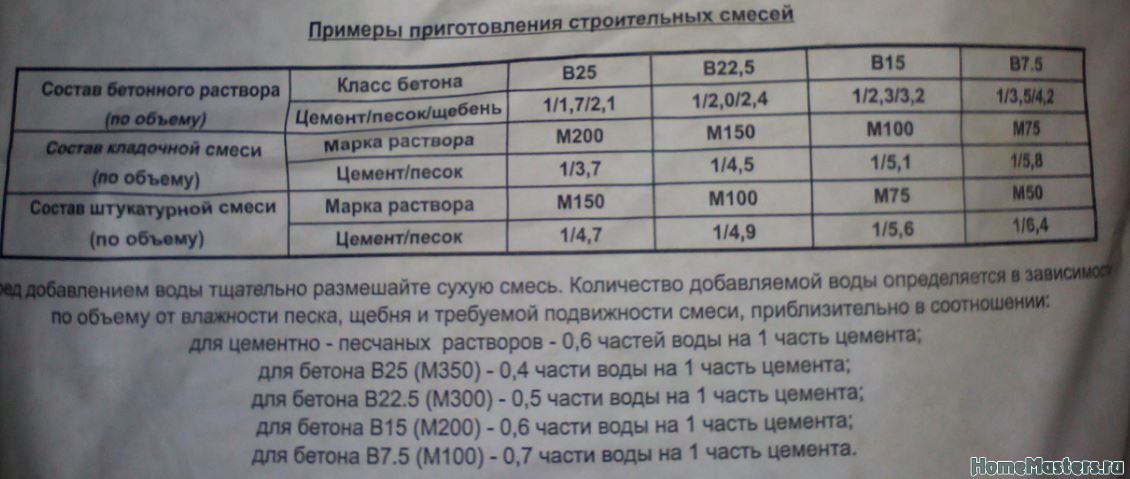

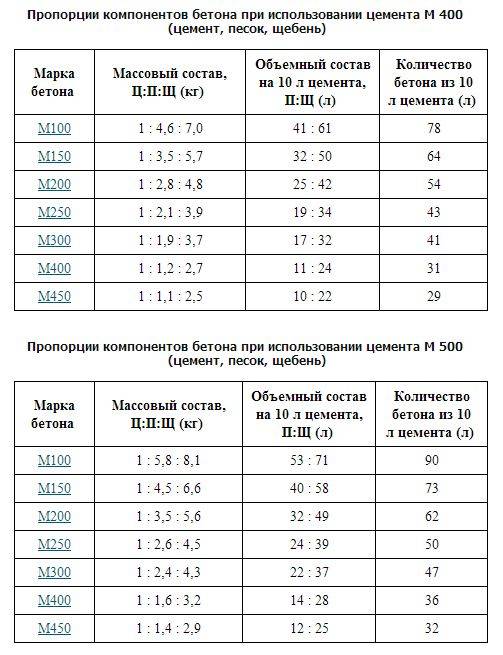

Az összetevők aránya határozza meg a márkát és a specifikációkat.

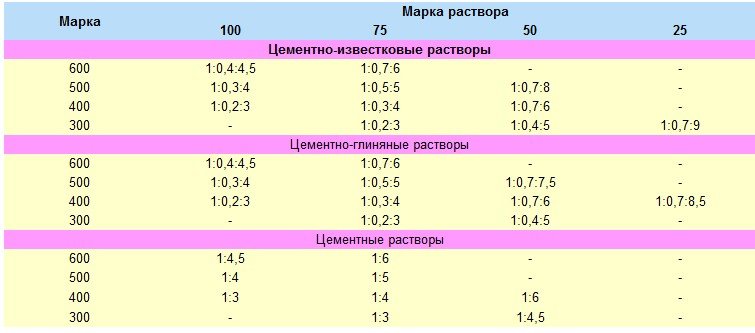

| Cement minőségű előkészítéshez |

Lime összetételű márka |

||||||

| M200 | M150 | M100 | M75 | M50 | M25 | M10 | |

|

Az alkatrészek aránya-cement-mész-homok |

|||||||

| M500 | 1:0,2:3 | 1:0,3:4 | 1:0,5:5,5 | 1:0,8:7 | — | — | — |

| M400 | 1:0,1:2,5 | 1:0,2:3 | 1:0,4:4,5 | 1:0,5:5,5 | 1:0,9:8 | 1:1,9:12,5 | — |

| M300 | — | 1:0,1:2,5 | 1:0,2:3,5 | 1:0,3:4 | 1:0,4:5 | 1:1,3:10 | — |

| M200 | — | — | — | — | 1:0,2:3,5 | 1:0,7:6,5 | 1:2:16 |

| M150 | — | — | — | — | — | 1:0,3:4,5 | 1:1,5:10,5 |

| M100 | — | — | — | — | — | 1:0,1:3 | 1:0,8:7 |

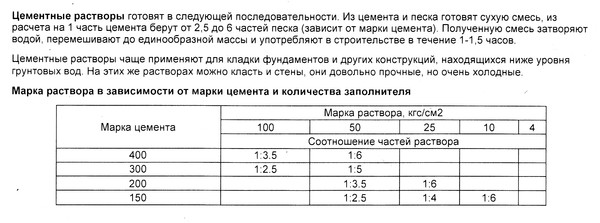

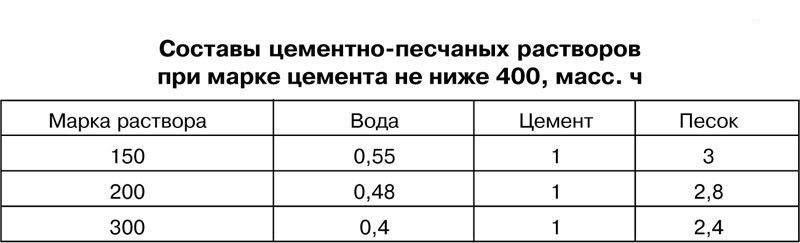

A vízfogyasztás az előkészítés során általában 0,8 rész / óra cement. A gyakorlatban a folyadék mennyiségét vizuálisan az oldat állaga határozza meg - általában a keveréknek sűrű tejfölhöz kell hasonlítania.

A mész, mint építőanyag, csak kioltott formában kerül felhasználásra, ellenkező esetben kémiai reakció következtében a kész anyag megduzzadhat vagy teljesen felrobbanhat. Az elkészítéshez külön tartályra lesz szüksége. A folyamat a kioltási sebességtől függően eltérő.

1. Gyorsan olvadó mész vizet öntünk egy hordóba vízzel, amíg teljesen el nem merül. A gőz megjelenése után további vizet adunk hozzá és összekeverjük. Az oltás átlagosan 8 percet vesz igénybe.

2. A közepesen oltó meszet egy edénybe öntik, és kétszeres térfogatban vízzel töltik fel. Gőzöléskor vizet is adunk hozzá és összekeverjük. A folyamat körülbelül 25 percet vesz igénybe.

3. A lassan oltott mész csak vízzel nedvesített. A reakciót a térfogat háromszoros növekedése és a hőmérséklet emelkedése kíséri. Több mint 25 percet vesz igénybe.

Az elkészített anyagot vízzel hígítjuk 1: 1 arányban a mésztej állapotáig. Gyakran a végső oltáshoz speciális gödörbe öntik, homok- és földréteggel megszórják, és így 15-20 napig tartják. A kompozíció krémes állagot kap, és most lime tésztának vagy pasztának nevezik.

A cement-mész vakolat habarcs esetében a leggyakrabban használt kötőanyag-cement:

- I. típusú portlandcement minimális mennyiségű adalékanyaggal és magas kötési sebességgel;

- II. Típusú portlandcement, M500-400 osztály, legfeljebb 35%adalékanyag-tartalommal.

Amint a gyakorlat azt mutatja, az építkezéseken leggyakrabban háromrétegű vakolást használnak. A habarcs (víz-homok-mész-cement) aránya ebben az esetben a vakolat rétegétől függ.

- durva réteg - spray - 2,2: 6,7: 1,5: 1;

- középső réteg - talaj - 2,8: 9: 2,2: 1;

- befejező réteg - borítás - 4: 13.5: 3: 1.

A falazó cementhabarcs előkészítéséhez célszerűbb betonkeverőt használni, mivel a gyakorlatban ez többre van szükség, mint a vakolat.Ez utóbbit viszont rögtönzött tartályokban készítik építőkeverő segítségével.

Kézi főzés esetén kétféle eljárás létezik:

1. A mész tésztát átszűrjük egy legfeljebb 3 mm szembőségű szitán. Ezután részletekben homokot és cementet adnak hozzá, mindent alaposan összekevernek, amíg el nem érik az oldat szükséges zsírtartalmát.

2. Homok és cement száraz keverékét készítjük el a kívánt arányban. Mésztejet fokozatosan öntünk bele, ha szükséges, vízzel hígítjuk a kívánt állag elérése érdekében.

A megoldás környezeti tényezőkkel szembeni stabilitásának növelése érdekében lassítsa a keményedési folyamatot, és tegye hozzá:

- lágyítók;

- fagyálló adalékanyagok;

- retardálók és mások.

A készítményben használt portlandcement számos pozitív tulajdonságot is hoz az anyaghoz:

1. hidraulikus adalékanyagokkal kombinálva ellenállást biztosít a kimosódásnak, és ezáltal a talaj- és tengervizek tartós kitettségének;

2. Magas szintű korrózióvédelmet alkalmaz a cementre;

Specifikációk

Vizsgáljuk meg részletesen, hogy a modern cement-homok keverékek milyen műszaki jellemzőkkel rendelkeznek a GOST szerint.

Sűrűség

A cement-homok réteg hővezető képessége és szilárdsága nagymértékben függ sűrűségétől. Tiszta formában (további komponensek nélkül) az ilyen megoldások meglehetősen nehézek. Nagy sűrűségük jellemzi őket, szilárd állapotban 1600-1800 kg / m3.

Hővezetési tulajdonságok

A nagy sűrűség miatt az ilyen befejező anyagok hővezető képessége nagyon magas. Egy ilyen kialakítású helyiségben mindig kellemes hőmérsékletet és elegendő meleget tartanak fenn. Hasonló hatás nem érhető el könnyebb, porózus szerkezetű gipsznél.

Gőzáteresztő képesség

Ez a tulajdonság nagyon fontos minden befejező anyag esetében. Enélkül páralecsapódás és túlzott nedvesség halmozódik fel a helyiségben. Idővel ez penész és penész kialakulásához vezet.

Száradási idő

A cement bevonat száradási ideje közvetlenül függ a réteg vastagságától. Tehát +15 és -25 közötti hőmérséklet esetén a 2 cm -es réteg 12-14 órán keresztül szárad. Minél vastagabb az alkalmazott oldat, annál tovább keményedik. A szakértők azt javasolják, hogy minden munka után ne érintse meg a kész felületet egy napig. Ez a szabály természetesen nem kategorikus, de így elkerülheti a frissen felvitt cementréteg károsodását.

Hogyan keverjük

A megoldás létrehozásához a homok mennyiségét már meghatározták, most meg kell érteni az eszközt. A szükséges keverék nagy mennyiségeihez a betonkeverő a legalkalmasabb, amely függetlenül összekeveri az összes komponenst.

Betonkeverő

Ha kis mennyiségű keverékre van szükség, elegendő egy keverőfúvókával ellátott fúrógép, amely gyorsan és hatékonyan hozza az oldatot homogén állapotba. Kezdetben ne állítson be magas fordulatszámot, mivel a cement nagyon illékony.

Fúró keverővel

Szélsőséges esetekben ügyeljen arra, hogy simítóval, spatulával vagy bármilyen más eszközzel rendelkezzen a keverék keveréséhez.

Az oldat megfelelő hígításához az alapvető ajánlásokat kell követni:

- kezdetben vizet öntenek a tartályba. Általában a víz mennyiségét 1: 1 arányban számítják ki cementtel. Ha a homok bizonyos nedvességet tartalmaz, ez az együttható kissé csökkenthető;

- merítse a homok felét vízbe;

- az összes cementet egyszer öntik. Most alaposan keverje össze a keveréket, körülbelül 2 perc elegendő az eljáráshoz;

- a maradék homokot hozzá kell adni az oldathoz. Keverje össze újra a választott módon;

- ellenőrizze az állagot, és ha vékonyabb masszára van szüksége, adjon hozzá több vizet. A konzisztencia nagymértékben függ a megoldás céljától.

A tapasztalt építők több fő tényezőre mutatnak rá, amelyek a megfelelően előkészített cementhabarcsra jellemzőek.

Először is fontos gondoskodni arról, hogy a keverék tapadjon a simítóhoz, és ne legyen rajta vízréteg, ami miatt minden eltűnik, ami a rossz keverésre jellemző.

A habarcsot alaposan össze kell keverni, különben a magas cementtartalmú és alacsony homokmennyiségű területek vagy fordítva azonnal megrepednek. Emlékeztetni kell arra is, hogy cementet adnak a vízhez, és nem fordítva.

További információ a cementhabarcs helyes keveréséről a videóban:

Az M-200 minőségű cementhabarcs hatóköre

Ezeket a keverékeket vibro-tégla panelek beszerelésére, nehéz beton szerkezetek illesztéseinek feltöltésére, valamint ezen épületek vakolására használják.

Mivel az M-200 márkájú cementhabarcs vízálló, gyakran vízszigetelésként használják. Ezeket a keverékeket M400 vagy annál magasabb cementtartalmú keverékkel kell elkészíteni. Az ilyen táguló, vízálló kötőanyagon alapuló anyagok 24 órával a kiöntés után képesek ellenállni az 5 atmoszférás hidrosztatikus nyomásnak. Ha a szerkezetet folyamatosan kémiailag agresszív vizeknek teszik ki, akkor egy bizonyos típusú kötőanyagot tartalmazó keveréket kell használni - szulfátálló pozzolani cementet.

A magánépítésben az M-200 márka kész keverékeit használják mozaik, kerámia és gránit csempe, klinker tégla, térkő, betonlap, öntöttvas perforált födém stb.

Készítmény

Ha a lakásfelújítás a cementhabarcs kis részének használatát foglalja magában, akkor jobb, ha kész opciót vásárol, ami felgyorsítja magát a folyamatot, de nagymértékű munka esetén olcsóbb lesz és gazdaságosabb, ha megvásárolja a szükséges összetevőket, és maga keveri össze.

A jó eredmény elérése érdekében a legfontosabb kritérium a kompozíciót alkotó komponensek megfelelő arányainak használata lesz.

Az oldat gyúrásának előkészítésekor elő kell készíteni egy fém vagy műanyag edényt, amelyben az összes összetevő összekeverhető. Egy lapát segítségével kényelmes lesz az összes összetevőt a tartályba önteni és összekeverni.

Egy simítóval egy kész oldatot vihet fel a felületre, de kis mennyiségű anyagot is gyúrhat vele, ha csak néhány repedést kell eltakarnia.

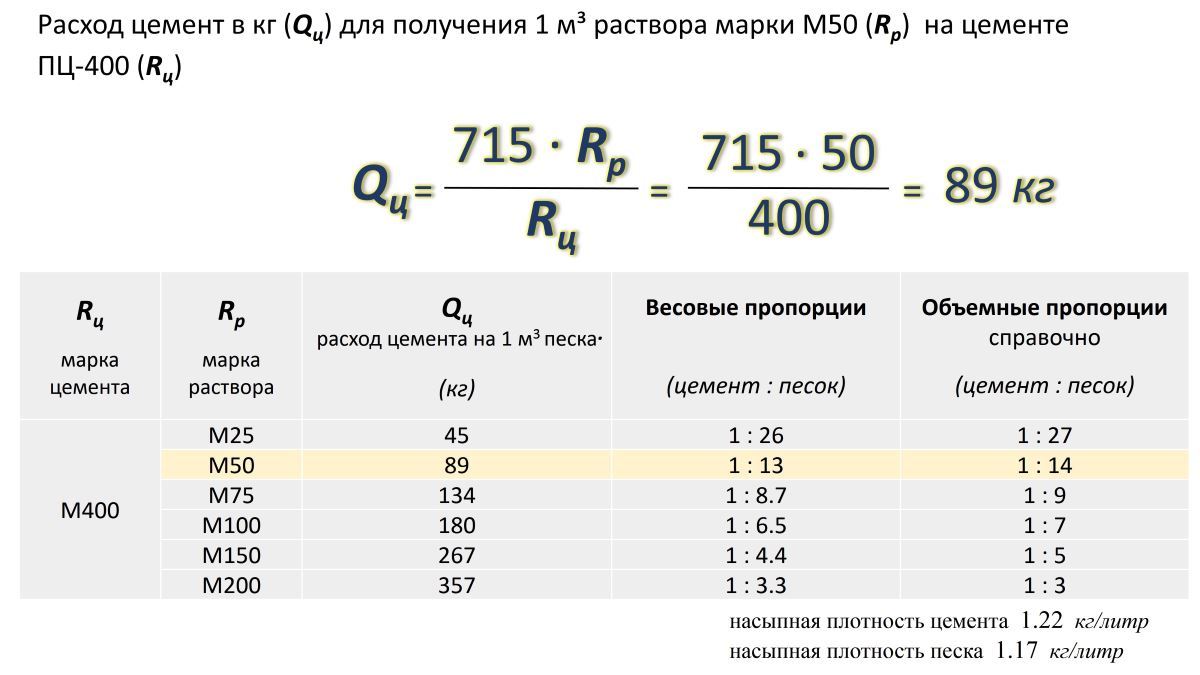

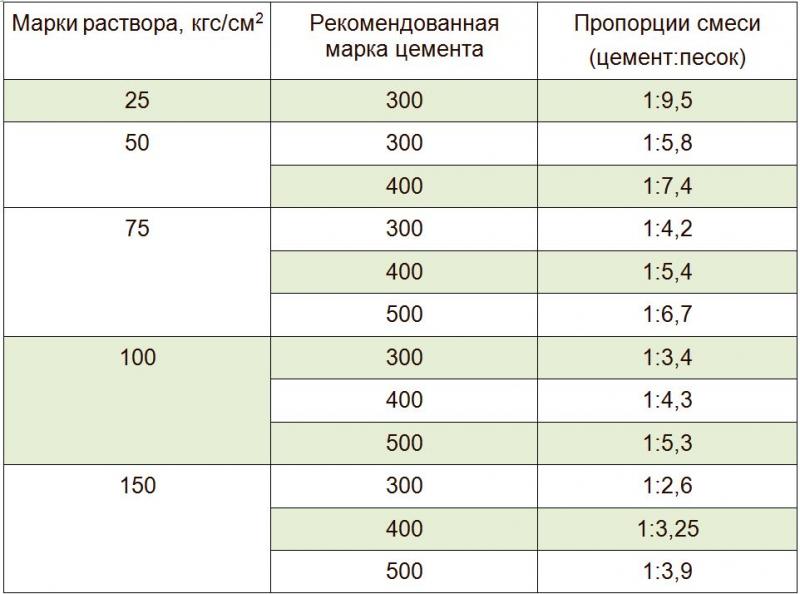

Az előkészítés első szakaszában csak homokkal és cementtel kell dolgozni, amelyeket jól össze kell keverni egymással. Az arányok megválasztása ebben az esetben csak a választott cement márkától függ.

Az így kapott cement vakolat a következő osztályokra oszlik:

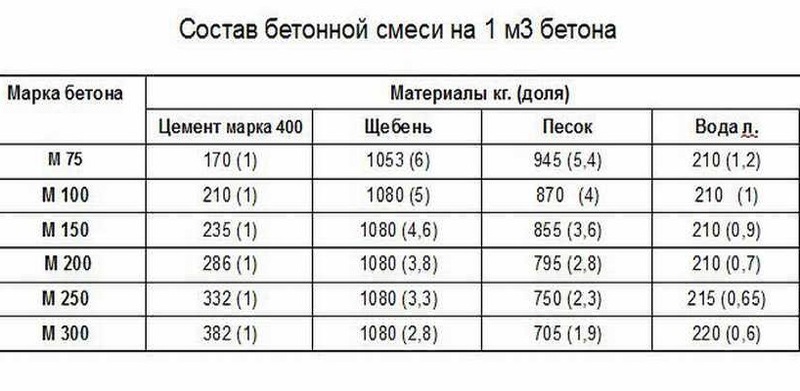

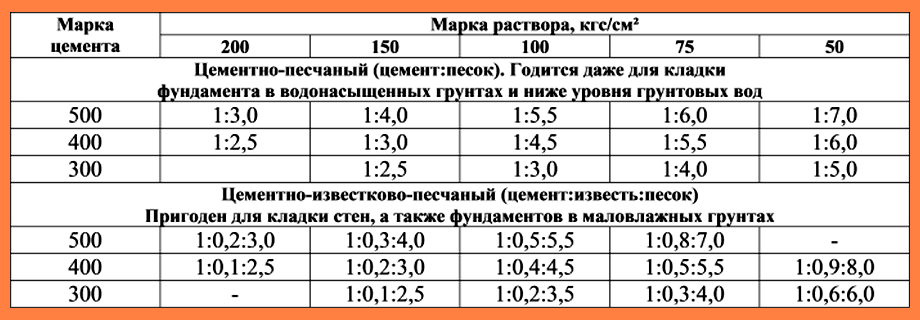

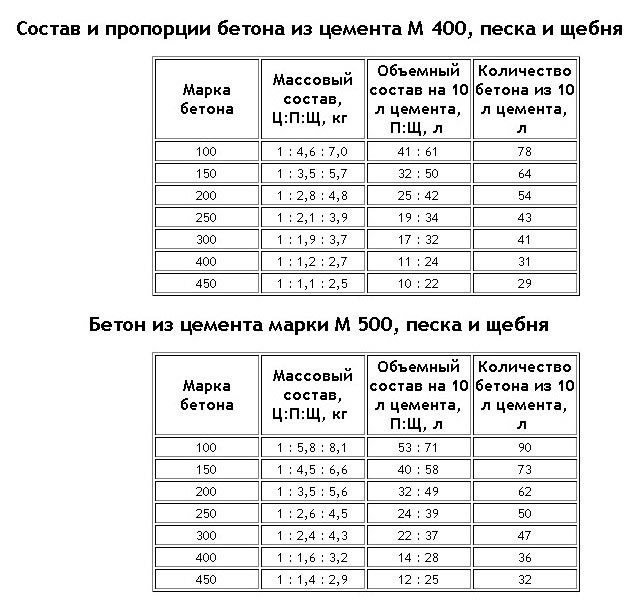

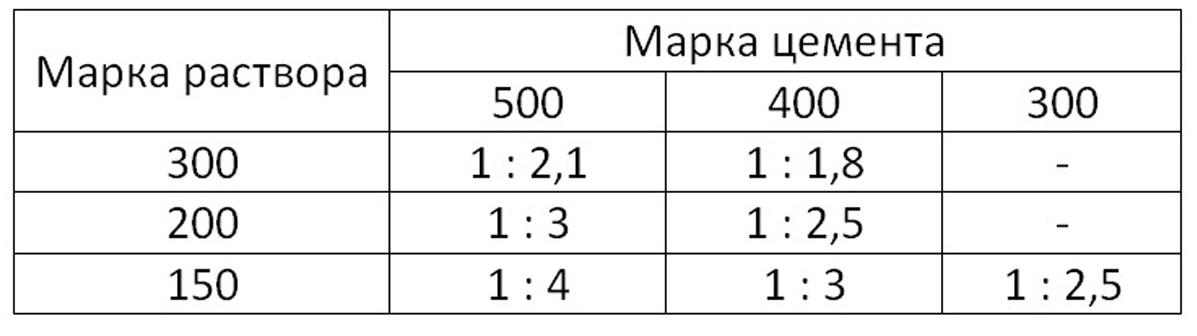

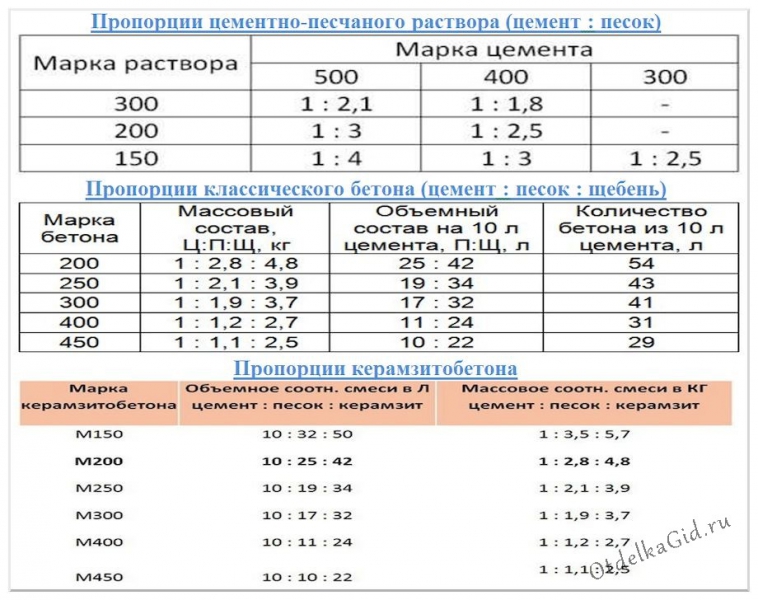

- A 200 -as fokozatú M200 homok és cement aránya 1: 1, 150 -es fokozat esetén 1: 2,5, 100 esetén 1: 3,5 és 75 - 1: 4;

- A 200 -as fokozatú M400 homok és cement aránya 1: 2, 150 -nél 1: 3, 100 - 1: 4,5, 75 -nél 1: 5,5;

- 200 -as fokozatú M500 esetén a homok és a cement aránya 1: 3, 150 esetén 1: 4, 100 - 1: 5,5 és 75 - 1: 7.

A kiváló minőségű megoldás érdekében először homokkal kell foglalkozni. Szitán átszitálják, hogy megszüntessék a zárványokat. A cementnek viszonylag frissnek kell lennie, mivel problémás lehet az elavult maradékokkal való munka. Ha nincs más választás, akkor szitálják, mint a homokot, így eltávolíthatja a megkeményedett területeket, és csak egykomponensű kompozíciót hagyhat. Ebben az esetben a homok aránya ¼ -mal csökken a cement atipikus jellemzői miatt.

Egy ilyen keverék feloldásához nem mindig elegendő csak a víz, gyakran lágyítót kell hozzáadni.

Van egy másik lehetőség is, hogyan készíthet cement-homok keveréket, de ez a műveletek fordított sorrendjét foglalja magában. Először is vizet gyűjtenek össze, amelynek mennyisége a tartályban a szükséges térfogat 4/5 -e legyen.Ezután folyékony szappant vagy más anyagot adunk hozzá mosószeramely a lehető legnagyobb mértékben habzik. Csak ezt követően a homok térfogatának felét és az összes szükséges cementet kell önteni a munkaedénybe. Az összes tartalmat addig keverjük, amíg homogén masszát nem kapunk.

A következő lépés a maradék homok hozzáadása, majd az oldatot teljesen homogénné kell keverni.

Nagyon fontos, hogy a cement és a homok nagyon jól keveredjen, különben a vele végzett munka eredménye csalódást okoz. Ezzel az opcióval sokkal hatékonyabban keverheti össze az összetevőket, és optimális összetételt kaphat, mint száraz keverés esetén.

Fontos, hogy a végső keverési folyamat során a víz egy részét hozzáadjuk, ami lehetővé teszi a kívánt állagú oldat előállítását.

Hogyan kell főzni?

Teljesen lehetséges, hogy önállóan cement-homok keveréket készítsen. Ehhez be kell tartania a megfelelő arányokat, és nem kell hiába vesztegetnie az időt, hogy a kompozíció ne kezdjen kiszáradni. Fontolja meg az ilyen megoldás előkészítésének számos lehetőségét.

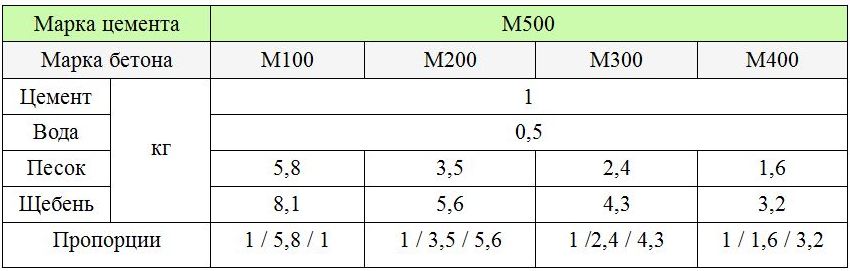

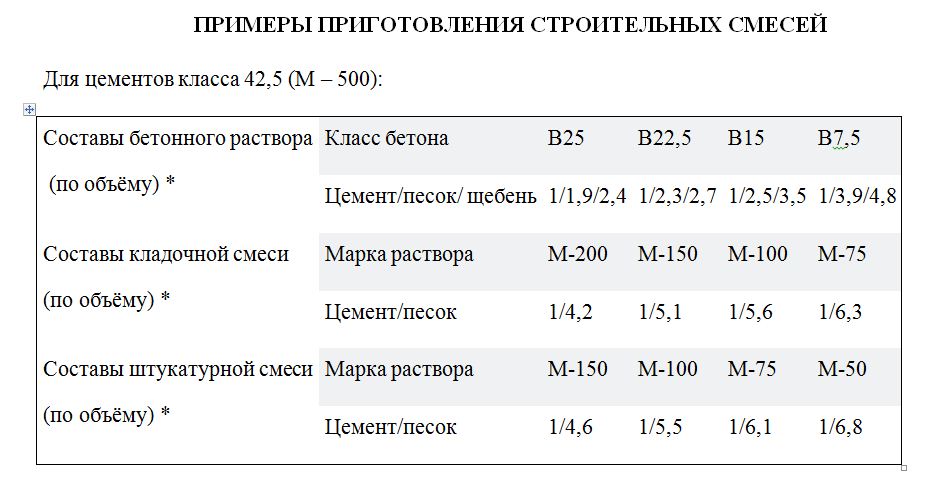

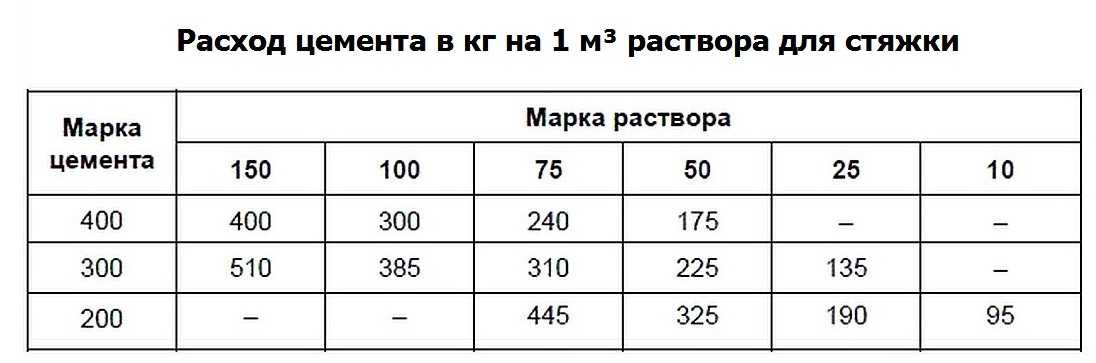

Esztrichhez

Az ilyen munkákhoz leggyakrabban M400 vagy M500 jelzésű cementet használnak. Ha a 400 -as fokozatot választotta, akkor be kell tartania az 1: 2 arányt, az M500 esetében pedig az 1 - 3 arányt.

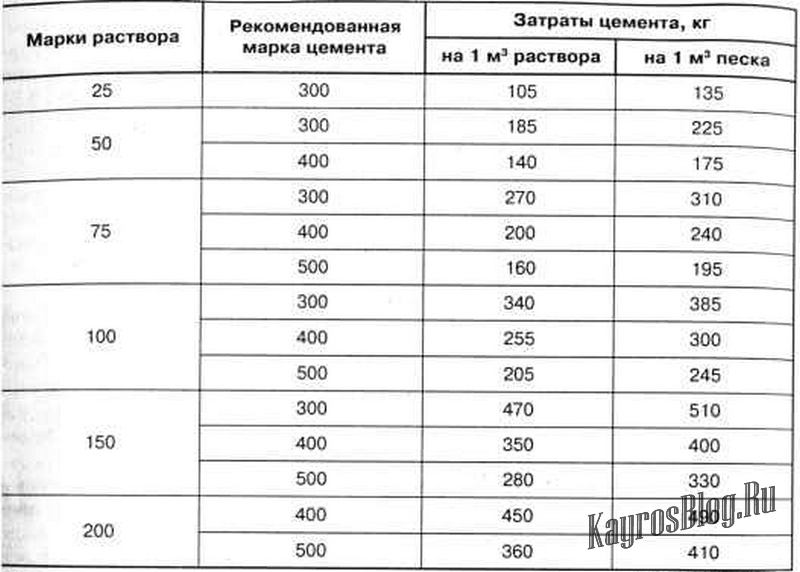

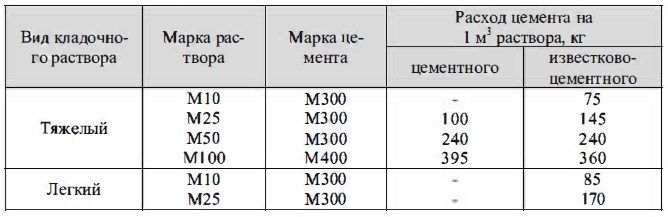

Falazathoz

Ebben az esetben a varrás vastagsága határozza meg a befejezés minőségét. Sok múlik a homok előkészítésének módján. Óvatosan szitálni és szárítani kell. Általában 3-5 rész ömlesztett anyagot vesznek fel a cementkomponens egy részére.

A szakértők azt javasolják, hogy mérsékelten készítsenek falazókeverékeket. Először is ellenőrizze a kapott készítmény minőségét egy külön felületen, ezután sokkal könnyebb lesz kiszámítani a kötőanyagok és a homok arányát. Ebben a pillanatban világossá válik a falazathoz szükséges cement-homok keverék hozzávetőleges fogyasztása. Az ilyen intézkedéseknek köszönhetően elkerülheti a jelentős anyagpazarlást.

Gipszhez

Az ilyen készítmények elkészítése meglehetősen egyszerű. Ebben az esetben az összes összetevőt 1: 3 arányban kell gyúrni.

A kiváló minőségű és tartós megoldás elkészítése nem csak a jól kiválasztott összetevőktől, hanem az alapos keveréstől is függ. Szinte lehetetlen elérni a kívánt hatást kézi módszerrel, még akkor is, ha kész kompozíciót használ.

Cementhabarcs márkák M-150 és M-200.

Az M-150 és az M-200 cementhabarcs osztályait általában esztrichek, vibro-tégla panelek gyártására, valamint varratok kitöltésére használják nehéz betonból és vakoló falakból készült szerkezetekben.

Az M-150 minőségű cementhabarcs hatóköre

Ez a habarcs márka nagy szilárdságú. A különbség e márkájú cementhabarcs között az, hogy nem keverhető más, alacsonyabb kötőanyag -értékű márkákkal. Az M-150 márkával kezdődő, kész kereskedelmi megoldások nem tartalmaznak agyagot, mészt, gipszet és egyéb alacsony szilárdságú kötőanyagokat.

Tégla és falazat esetén az M-150 habarcsot általában nem használják. Mivel javított tulajdonságai vannak, meglehetősen drága használni falazómunkában.

Az M-150 cementhabarcsot általában gyenge talajokon vagy nedves talajon alapok építésére használják. Ezenkívül aktívan használják hidraulikus szerkezetek falazó- vagy vakolóanyagként való felszerelésére (vízi parkok, uszodák, földalatti közművek, csatornahálózat stb.).

A polgári és lakóépületekben a kész megoldást alkalmazva a következő munkálatokat végzik: a padló burkolatának lerakása, az esztrich öntése és kerámia burkolólapok lerakása. A cementhígtrágya összetételének online kiszámítása.

Az M-150 cementhabarcs vakoláshoz való felhasználásához a szerkezeteket azonos márkájú betonból kell önteni.

Homok -cement arány

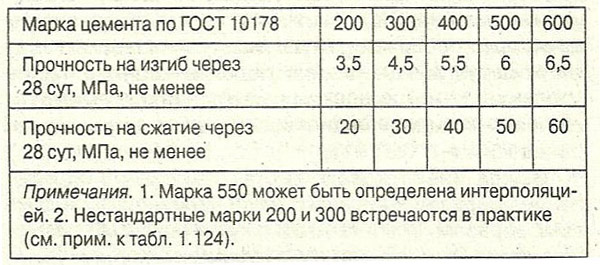

Ha kész cementmárkát választ, akkor emlékeznie kell néhány információra:

- A habarcs típusát a jövő alapjainak terhelése határozza meg.

- A jel a szilárd kompozíció nyomószilárdságának mértékét jelzi. Minél nagyobb a kompozíció nevében szereplő szám, annál nagyobb a szilárdsága és költsége.

- A befejező és előkészítő munkákhoz anélkül, hogy nagy terhelést okozna a felületen, 100-as minőségű cement használható, de a legerősebb szerkezetekhez a 300-500-as fokozatot kell választani.

- A homokos, beton és zúzott kő alkatrészek arányának 1: 3: 5 arányban kell lennie.

Téglafalhoz

Az ilyen anyagokkal végzett munkához az arányok leggyakoribb változata alkalmas, amelyhez 1 rész cementet és 3 rész homokot kell bevennie. Válasszon homokot közepes méretű részecskékkel.

A keverék előkészítése során először a száraz összetevőket homogén masszává kell keverni, majd vízzel hígítani.

Most megvizsgálunk más lehetőségeket a cementkeverék összetevőinek arányára téglafalhoz különféle adalékanyagok használatával:

- 500 -as cement homokkal - 1 rész cement 3 rész homokkal, 400 -as fokozathoz - 1-2,5.

- Cement mész hozzáadásával-1 rész 300,400 vagy 500-500-500 rész homok és 1,3-2 rész mész.

Vizet adunk 8/10 térfogatban 1 rész cement és homok keverékhez. 100 rész termék 1 részéhez 1 / 2-7 / 10 rész víz szükséges.

Betonhoz

A betonnal való munkavégzéshez megfelelő cementminőség meghatározásához érdemes a működési feltételekre is összpontosítani. Az ilyen anyag oldatának összetétele nemcsak cementet, homokot és vizet, hanem zúzott követ, kavicsot és egyéb elemeket is tartalmaz. Az összetevők számának aránya a végcéltól függ.

Leggyakrabban az arányok a következők: 1 rész cementhez 4 rész zúzott kő, 2 rész homok, 1/2 rész víz kerül.

Gipszhez és esztrichhez

Az ilyen munkához szükséges cementkeveréknek hígított cementből és homokból kell állnia 1: 5 arányban

Ezért az optimális betonminőség itt az M150 lesz.

Ennek az anyagnak a szilárdsági indexe 12,8 MPA, amely megfelel a követelményeknek. A cementhígtrágya összetételének kiválasztásakor a következő paramétereket is figyelembe kell venni:

- bármilyen kommunikáció jelenléte és elrejtésének lehetősége;

- a felület magasságának igazítása vagy megváltoztatása.

A padló esztrichekhez használt habarcsokban használt betonfajták mindegyikére vonatkoznak a homok és a cement arányai:

- M100 - 1-3;

- M150 - 1-2;

- M200 - egyenlő részek;

- M150 - 1-3;

- M300 - egyenlő részek;

- M400 - 1-2.

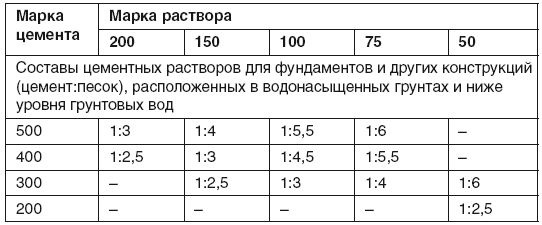

Az alapítvány számára

Az alapozáshoz használt habarcs összetétele nemcsak vizet, homokot és cementet, hanem zúzott követ is tartalmaz. Az összetevőket a következő arányban kell venni: 1 rész cement, 2 rész zúzott kő és homok. Ha tartósabb szerkezetet kell készíteni, akkor növelheti a hozzáadott zúzott kő mennyiségét. A rugalmasság növelése érdekében nagy agyagtartalmú oldatot kell gyúrnia.

Alapvető arányok

Az oldatok elkészítésekor a munkamérték a kötőanyag tömege vagy térfogataránya; a leggyakoribb és legkényelmesebb arány az 1: 3: 5 (cement, homok, kavics). A szabályozott arányok a beton szilárdságától függően a következők:

A megoldás végső osztályzata

A magánépítésben kényelmetlen külön meghatározni az összes öntendő összetevő tömegét; mérőeszközként általában vödröt használnak. Ebben az esetben az összes töltőanyagot szárazon előre lemérjük. A W / C arány nagymértékben függ a homok nedvességtartalmától, a tapasztalt fejlesztők keveréskor az ajánlott vízmennyiség legfeljebb 80% -át vezetik be, majd ha szükséges (nem eléggé műanyag konzisztencia), öntsék részletekben. Szálat, PAD -t és egyéb lágyítót adnak a betonhoz a legvégén a folyadékkal együtt, ezek aránya általában nem haladja meg a 75 g -ot 1 m3 -enként.

Az alkatrészekre vonatkozó követelmények

A cementhabarcs előkészítéséhez az alapozáshoz a következőket kell használni:

- Friss portlandcement, ideális esetben a kibocsátás dátuma nem haladja meg a betonozás megkezdése előtti 2 hónapot. Az ajánlott márka az M400 vagy az M500.

- Folyami homok, amelynek részecskemérete 1,2-3,5 mm tartományban van, 5%-ot meg nem haladó iszap- vagy agyagkeverékekkel. Javasoljuk, hogy ellenőrizze tisztaságát (töltse fel vízzel, és figyelje a szín és az üledék változását), szitálja, öblítse le és szükség esetén szárítsa meg.

- Tiszta zúzott kő vagy kavics, 1–8 cm -es frakciókkal, 20%-on belüli pelyhesedéssel. A beton alapozáshoz történő előkészítésekor kemény kőzeteket használnak; a mészkő alacsony szilárdsága miatt nem alkalmas.

- Víz: csapvíz, szennyeződések és idegen részecskék mentes.

- Adalékanyagok: fagyálló, lágyító, erősítő szál. Az ilyen szennyeződések bevezetése az arányok szigorú betartásával történik.

A zúzott kő nélküli alapítványhoz való keveréket csak akkor készítik el, ha különálló blokkokból vagy lemezekből állítják fel, néha a cölöptartók gyors öntéséhez.

A cement és homok ajánlott aránya falazóhabarcsokhoz 1: 3 vagy 1: 2. Az első arányt univerzálisnak tekintik, a másodikat instabil talajokon alapok építésekor választják. A gyakorlatban ez azt jelenti, hogy egy vödör cementhez, amelynek minősége legalább M400 (M500 fokozott terhelésnél), 2 vagy 3 szitált kvarc homokot és legfeljebb 0,8 rész vizet kell venni. A megfelelően előkészített keverék konzisztenciájú fogkrémre emlékeztet; az 1 m3-es megmunkálhatóság növelése érdekében 75-100 g lágyítószert (folyékony szappant vagy más PAD-t) kell bevinni.

Hogyan készítsünk alapozó habarcsot?

A folyamat az alkatrészek és a betonkeverő előkészítésével kezdődik, az utóbbi jelenléte kötelező a beton földalatti szerkezetekhez való keverésekor. Az építőanyagok mennyiségét előre kiszámítják az alapítvány térfogata szerint, és kis árréssel vásárolják meg

Egy új összetevő feltöltése után a dob 2-3 percre bekapcsol, legfeljebb 15 perc múlva a kész oldatot kirakják.