Főzés arányai

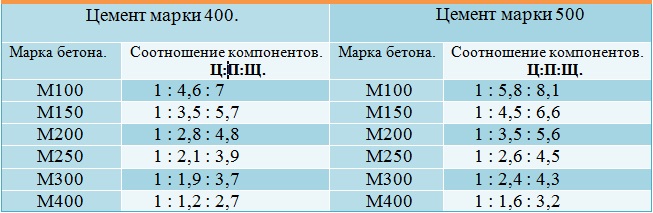

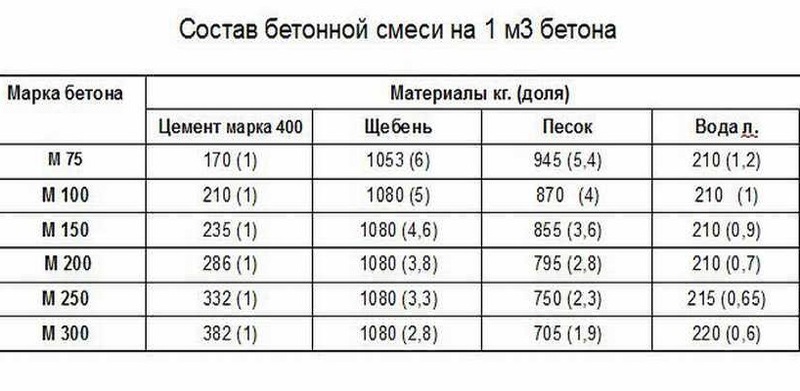

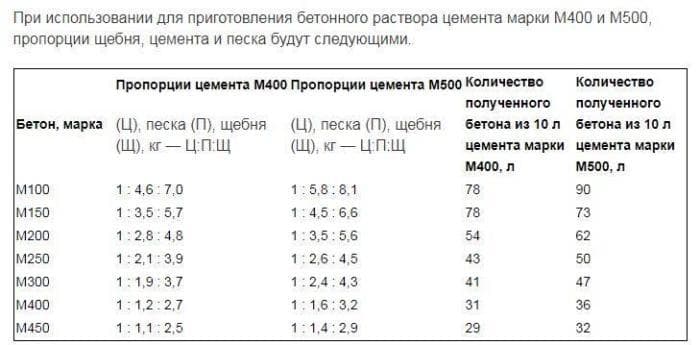

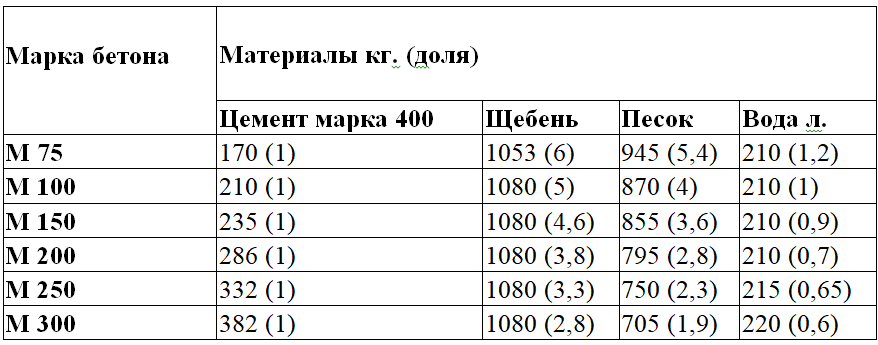

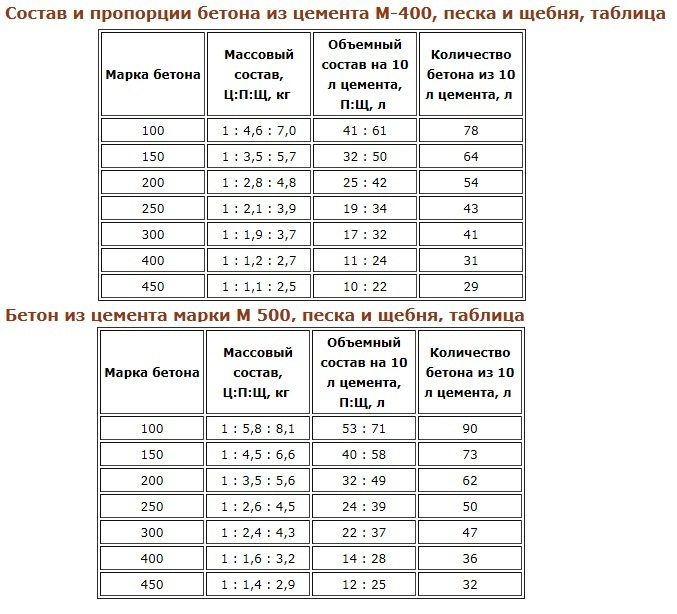

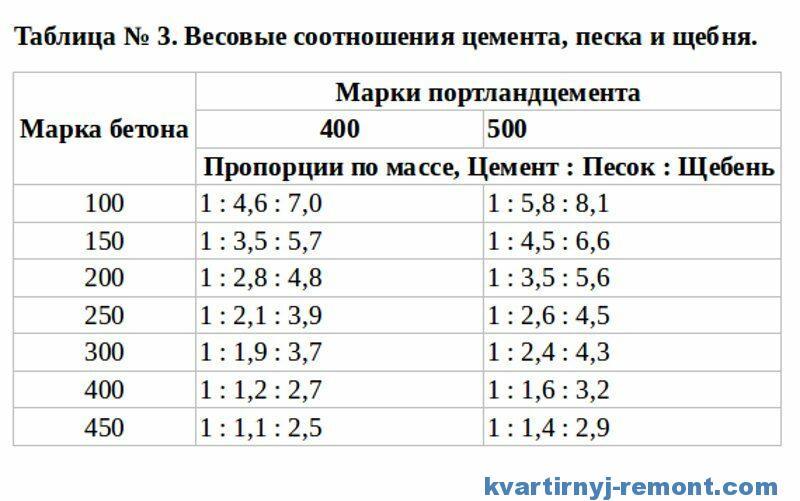

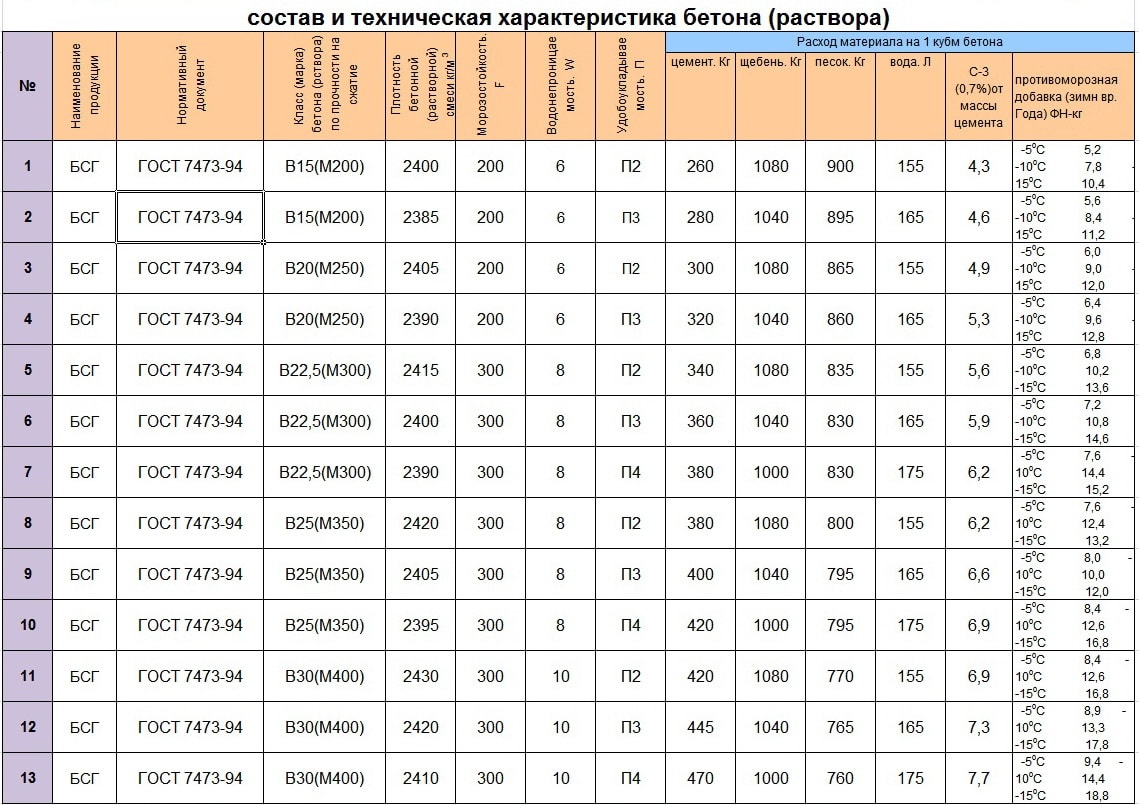

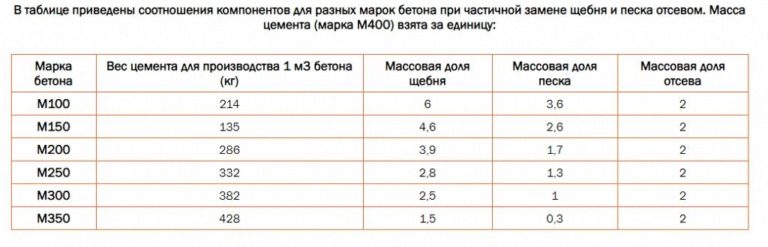

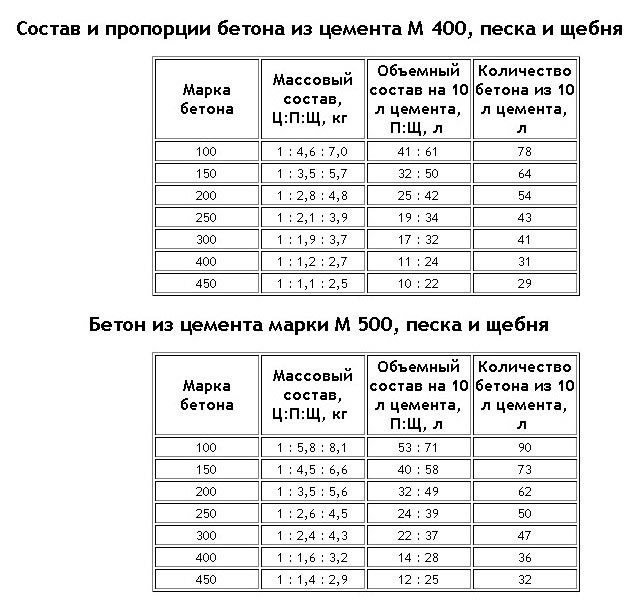

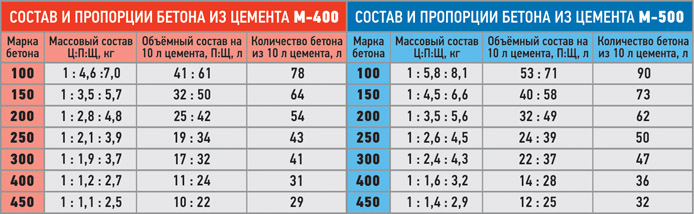

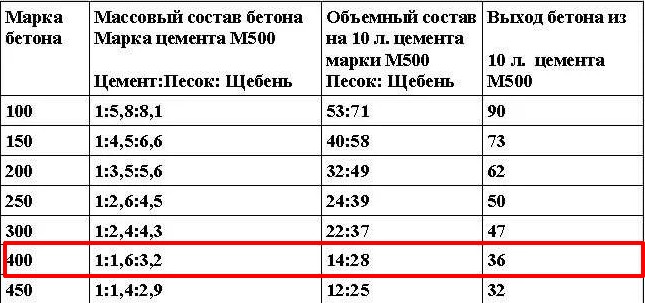

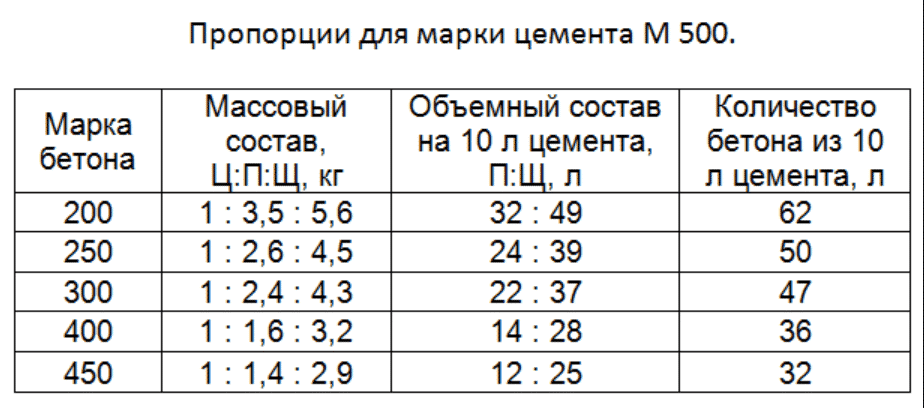

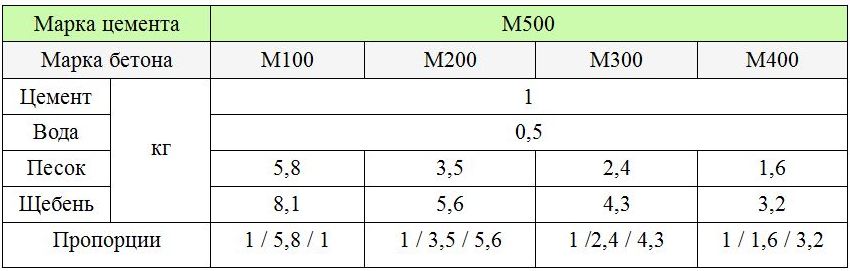

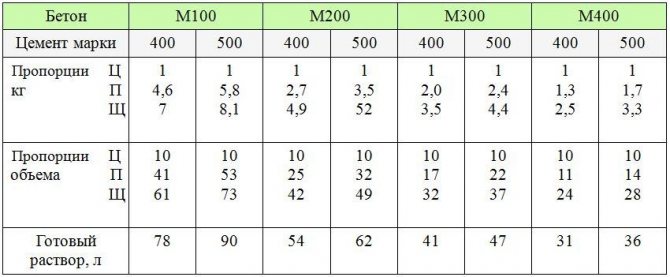

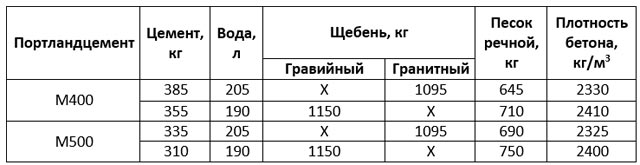

Az M400 típusú beton előállításához szabványos anyagkészletet használnak, amelyeket megfelelő arányban kevernek össze. Az M500 és M400 cement felhasználható a gyártásban. A kötőanyag márkájától függően az alkatrészek tömegrészei kissé eltérhetnek. Az 1 m³ betonoldat előállítására vonatkozó arányokat a táblázat tartalmazza:

| Cement fokozat | Arányok C: P: U: B | Cement, kg | Homok, kg | Zúzott kő, kg | Víz, l | Betonkocka súlya, kg |

| M400 | 1:1,5:2,5:0,5 | 420 | 625 | 1085 | 190 | 2315 |

| M500 | 1:1,9:3:0,5 | 357 | 675 | 1085 | 190 | 2304 |

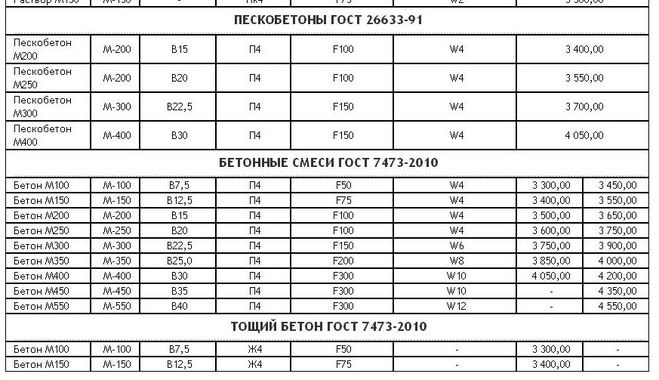

Az alkatrészek pontos arányának ismeretében pontosan kiszámíthatja az anyagmennyiséget és a gyártási költségeket a megfelelő mennyiségű beton előállításához. Ismeretes, hogy ennek az építőanyagnak egy kocka költsége 3700-4300 rubel. Ez lehetővé teszi a projekt gazdasági összetevőjének pontosabb kiszámítását. A keverék mobilitásának növelése érdekében nem ajánlott több vizet használni, ehhez speciális lágyítószereket használnak, amelyek körülbelül 7,5 kg -ot igényelnek. Annak érdekében, hogy teljes mértékben megfeleljen a bejelentett minőségnek, jobb, ha ezt az anyagot betonüzemben rendeli meg. Ugyanakkor szigorúan be kell tartani az anyag szállítási és fektetési ütemtervét, mivel gyorsan köt.

A kis- vagy magángyártásban azonban térfogatfrakciókat használnak betonkeverék gyártásához. Ebben az esetben leggyakrabban a szabványos vödröt használják mérésként, amelynek térfogata 10 liter. Egy köbméter M400 beton elkészítéséhez a következő alkatrészekre lesz szüksége:

- Portlandcement M400 - 32,3 vödör;

- Finomított folyami vagy kvarc homok - 41,7 vödör;

- Kavics vagy gránit zúzott kő - 80,4 vödör;

- Víz sók és szerves szennyeződések nélkül - 19 vödör.

Ez az arány alapján megtudhatja a vödrök számát bármilyen térfogatú betonhoz. Például 100 liter vagy 10 vödör habarcs előkészítéséhez a cement, homok, kavics, víz vödrök számát csak el kell osztani 10 -gyel. A habarcsot betonkeverővel vagy manuálisan egy megfelelő edény és egy lapát. Mindkét esetben a sűrű tejföl konzisztenciájának leghomogénebb keverékét kell elérni.

Gyakran hordozható betonkeverőket használnak betongyártáshoz magánépítésben vagy kisiparban. Ugyanakkor olcsóbb cement M400 -at vásárolnak. Egy ilyen keverő standard tartálya körülbelül 150 literes, de a gyártás során bekövetkező veszteségek elkerülése érdekében legfeljebb kétharmadát töltik fel, ami 100 liter. Ilyen mennyiségű M400 vagy B30 beton elkészítéséhez a következőket kell vennie:

- Cement M400 - 3,2 vödör;

- Homok - 4,2 vödör;

- Törmelék - 8 vödör;

- Kicsit kevesebb víz - 2 vödör.

Alapos keverés után műanyag keveréket kapunk, használatra készen, minden tekintetben megfelel az M400 betonnak. Ennek az anyagnak a gyártásakor pontos arányokra van szükség, hogy ne rontsák le tulajdonságait. Ugyanakkor tudnia kell, hogy a 28 napos teljes kikeményedés után a monolit ellenáll a feldolgozásnak, gyémántkorongokat és fúrókat kell használni a vágáshoz vagy fúráshoz.

Gyártási jellemzők

Nem szabad megfeledkezni arról, hogy a gyártási folyamat szinte minden betontípus esetében azonos, de a megfelelő konzisztencia megoldást csak a technológia követése esetén lehet elérni. A legkisebb megsértés az ingatlanok csökkenéséhez vezethet. Az összetevők helyes aránya segít kiváló minőségű b30 m400 cement előállításában. A cementkeverék kiválasztásakor meg kell győződnie arról, hogy a tárolás során nincs ideje felszívni a nedvességet, és legfeljebb három hónapig szabadul fel. vissza

Ezenkívül a betongyártás fontos jellemzője a jó anyagok kiválasztása. Az alkatrészek megvásárlása után az építők megkezdik a munkát.

A keverék elkészítése több lépésből áll:

- Először homokot, cementhabarcsot simára keverünk.

- Ezután adjunk hozzá vizet. A szerkezet szilárdsága a víz mennyiségétől függ. Egy köbméter elkészítéséhez sok liter folyadékra lesz szüksége.

- Ezt követően kavicsot adunk a keverékhez, és alaposan összekeverjük.

Beton előkészítés B25

Fogalmazás

A B25 beton a következő komponensekből áll:

- Cement;

- Víz;

- Zúzottkő;

- Homok;

- Mindenféle adalékanyag (fagyálló vagy lágyító).

A fényképen - törmelék

Azt kell mondanom, hogy az oldat elkészítéséhez használt komponensek erősségükben, részecskeméretükben és más paramétereikben különbözhetnek.

A helyőrzők például a következők lehetnek:

- Durva, közepes és finom homok.

- Zúzottkő;

- Gránit vagy mészkő kavics.

Ezenkívül ennek a megoldásnak a jellemzőiből megkülönböztethető a megnövekedett cementtartalom, amelynek köszönhetően az anyag viszonylag gyorsan megkeményedik.

Lágyítószer

Technológia

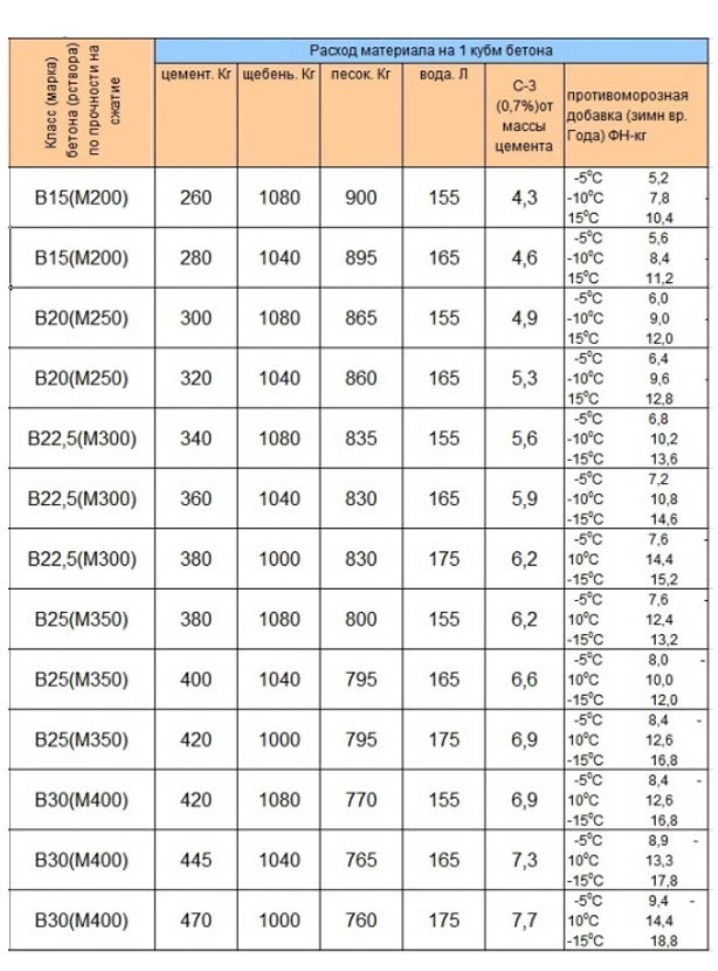

Az M350 beton 1 m3 -re vonatkoztatott arányának összetétele a következő:

- 400 kg cement M500;

- 752 kg homok (szennyeződésektől megtisztítva);

- Tonna zúzott kő vagy más szilárd adalékanyag;

- 175 liter víz.

A kiváló minőségű beton előállításához nemcsak az M350 / 1m3 beton összetételét kell szigorúan betartani, hanem az összes komponenst alaposan összekeverni, hogy a tömeg homogén legyen. Az a tény, hogy a rosszul kevert tömeg jelentősen csökkenti az anyag szilárdságát, ami természetesen csökkenti a szerkezet műszaki és működési jellemzőit.

Az oldat elkészítése

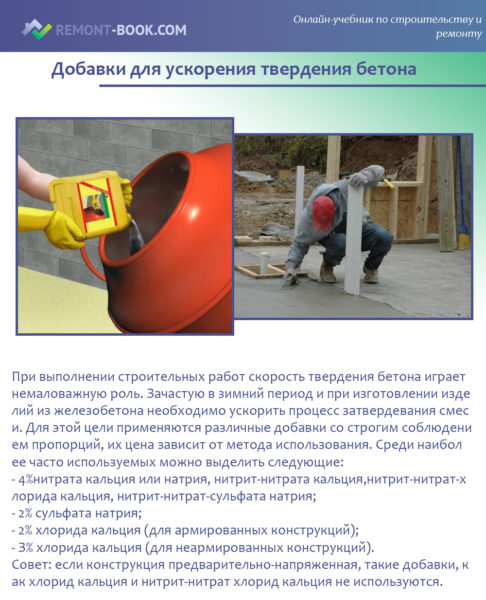

Amint fentebb említettük, különféle adalékokat lehet használni az anyag tulajdonságainak javítására. Például, ha az építést télen végzik, akkor az oldat fagyásának megakadályozása érdekében fagyálló adalékot adnak hozzá. Ezenkívül a lágyítók javíthatják a szilárdságot és a vízállóságot.

Az oldat elkészítésére vonatkozó utasítások a következők:

- Először száraz alkatrészeket kell hozzáadni a betonkeverőhöz, azaz cement és homok. Az összetevőket alaposan keverje össze.

- Ezután vizet adunk a készítményhez. Ebben a szakaszban lágyítót vagy más adalékot is adhatunk az oldathoz.

- Ezt követően a betonkeverőbe a szükséges mennyiségű kavicsot vagy zúzott kőt adnak. Ebben az esetben az oldatot alaposan összekeverjük, amíg homogén masszát nem kapunk.

Azt kell mondanom, hogy építési munkák elvégzésekor nem szükséges a megoldást saját kezűleg elkészíteni. Vannak olyan cégek, amelyek készbetont árulnak.

Öntőhabarcs betonkeverőből

Természetesen ebben az esetben a megoldás ára magasabb lesz, de ehhez jól kevert masszát kap. Ezenkívül nem kell időt pazarolni az elkészítésére. Gyakran az ilyen vállalatok speciális berendezéseket is kínálnak, amelyek egyszerűsítik az öntési folyamatot, ami kényelmes nagyméretű munkák elvégzésekor.

Az M350 beton köbméterenkénti költsége a kompozícióban felhasznált alkatrészek költségéből, az előkészítésével és szállításával kapcsolatos költségekből, valamint a gyártó árréséből áll. Ezért minden vállalatnak saját piaci értéke van az anyagban. Ha a készítményben adalékanyagokat használnak, például fagyállóságra, akkor ennek megfelelően az oldat költsége magasabb lesz.

Csomagolt homokbeton

Meg kell jegyezni, hogy a hardverboltokban zsákokban vásárolhat M350 homokbetont. Ebben az esetben a fejlesztőnek ahhoz, hogy homokos oldatot kapjon, csak a száraz keveréket kell vízzel kevernie a csomagoláson feltüntetett arányban. Természetesen egy ilyen anyag költsége sokkal alacsonyabb, mint a kész megoldás.

Talán ezek a B25 beton összes fő jellemzője, amelyet tudnia kell, amikor betonozási anyagot választ.

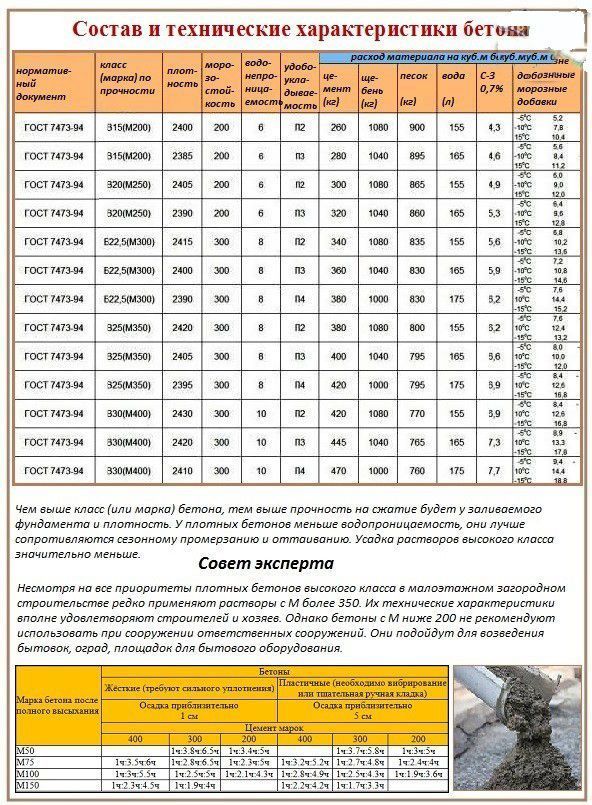

Specifikációk

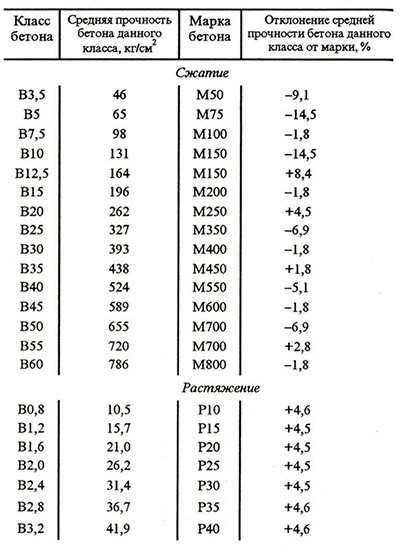

A kiindulási anyagokra és a végtermék tulajdonságaira vonatkozó összes követelményt a GOST 26633-2012 „Nehéz és finomszemcsés beton” tartalmazza. Műszaki feltételek ". Ezért a 350 -es beton gyártásakor törekedni kell a következő mutatók elérésére:

A nyomószilárdságot roncsolásos vagy roncsolásmentes vizsgálati módszerekkel határozzák meg. Az első esetben standard * 10 * 10 * 10 cm -es kockákat készítenek, ezeket bizonyos hőmérsékleten és páratartalom mellett tartják. Ezután egy speciális présen elvégzik a vizsgálatot. Az a nyomás, amelyen a kocka összeomlani kezd, a végső szilárdság mutatója. A B25 osztályú beton esetében ez az érték 25 MPa -nak vagy 350 kg / m / cm2 -nek felel meg.

A roncsolásmentes vizsgálati módszereket általában kész szerkezetekre alkalmazzák. Ehhez ultrahangos és radiometriai műszereket, laboratóriumi kalapácsokat használnak: régiek - Fizdel és Kashkarov vagy modernek, például Schmidt OS -120.

- Mobilitás. Ezt az indikátort az M350 nehézbetonon végzett szabványos kúp alkalmazásával végzett vizsgálatok eredményei határozzák meg. Ha a kúp merülése 0-10 mm, akkor merev keverék, 10-50 mm - inaktív, 60 - 140 mm - mozgatható és 150 mm feletti - öntött. A lágyító adalékok segítik a mobilitás szabályozását anélkül, hogy megváltoztatnák a víz-cement arány értékét.

- A beton fagyállósági indexének F200 -nak kell lennie. Ez azt jelenti, hogy a vizsgált minták nem változtatják meg tulajdonságaikat, szerkezetüket és integritásukat 200 váltakozó fagyasztási és felolvasztási ciklus után.

Az M 350 beton műszaki jellemzőinek listáját kiegészíti annak térfogatsúlyának mutatója, amely 1800 és 2500 kg / m3 között változhat. Az ilyen bontás elsősorban a durva adalékanyag tulajdonságaitól és a nyersanyagtól függ, amelyből készül. A normál és legelfogadhatóbb érték az 1 m3 beton m350 tömegére 2200-2400 kg / m3.

Felhasználási területek

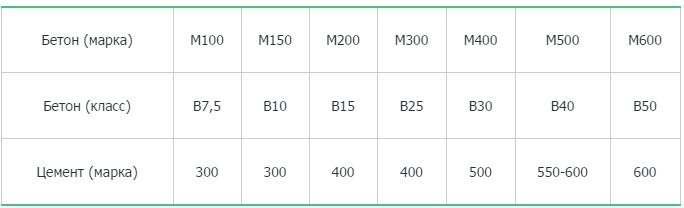

Milyen anyagok szükségesek a betonhoz, milyen arányban döntöttek, de milyen márkára van szükség? Ez a szerkezet céljától és működésének feltételeitől függ. Könnyebb lesz a navigálás, ha tudja, hogy milyen típusú betonokat mire lehet használni (csak azokat fogjuk megnevezni, amelyeket egy magánház építésénél, javításánál vagy a helyszín rendezésénél használnak).

M100 (B7.5). Ez az úgynevezett sovány beton. Arra szolgál, hogy előkészítse a helyszínt a kritikus struktúrákhoz. Például szalag alapozás építésekor egy réteg sovány betont fektetnek a kavicsos-homokos ágyra, majd megkezdődnek a megerősítési munkálatok. Ugyanezt a kompozíciót használják szegélykő lerakásakor, például a ház körüli utak vagy vak területek gyártásakor.

M150 (B12,5). Ezt a kompozíciót födém alapozásra, esztrichekre, betonpadlók vagy kerti utak előkészítésére használják. Ez a fajta beton alapozható kicsi könnyű épületekhez, például fából készült fürdőházhoz vagy fából vagy rönkből készült kis vendégházhoz.

M200 (B15). A beton egyik legnépszerűbb márkája. Bármilyen alapot készítenek belőle könnyű házakhoz normál talajokon, esztricheken, lépcsőkön, vak területeken, ösvényeken. Ennek a márkának a betonját használják cementtömbök készítésére otthon, gyárakban is használják alapok és építőelemek gyártásához.

Cement -homok arány mert a beton befolyásolja a szilárdsági jellemzőket

M250 (B20). Az alkalmazási terület gyakorlatilag ugyanaz, de nehezebb körülmények között. Bármilyen alapot nehéz talajokon vagy normál talajon készítenek, de nehéz anyagokból épített házakhoz. Vakterületeket készítenek, amelyeket utaknak, szabadtéri lépcsőknek, beton verandának, kerítéseknek stb. Ezenkívül padlólemezeket készítenek belőle kis terhelés mellett.

M300 (B22.5). A fenti területek mindegyikére is alkalmas, de még súlyosabb üzemi körülmények között. Alapokat készítenek nehéz házakhoz hullámzó talajon, monolit falakat, ösvényeket, vízálló vakterületet stb. Ezt a betonfajtát elsősorban padlólemezek és rácsok készítésére használják cölöprácsos alapokhoz.

M350 (B25). Ennek a márkának az erőssége magánépítésben többnyire túlzott.Ezt a betont monolit medence medencék építéséhez vagy magas talajvízszintű alapok gyártásához használják, más szerkezetekhez, amelyek nagy vízállóságot igényelnek. Ezt a márkát már gyakrabban használják az ipari építésben.

Hatály

A B25 -től kezdve nagy szilárdságú betont előregyártott és monolit vázelemekhez, épületek vasbeton szerkezeteihez - padlólapokhoz, oszlopokhoz, gerendákhoz, rácsokhoz és darugerendákhoz használják. A B25 (M350) és magasabb osztályú betonokat monolit alapok, cölöprácsos betonszerkezetek, kádak, medencetálak falai gyártására használják. Nehéz szupererős vegyületeket használnak az útépítésben hidak és alagutak építéséhez. A B25 (M350) beton kiválóan alkalmas olyan repülőtéri kifutópályák építésére, amelyeknek ellen kell állniuk a hosszan tartó ciklikus terheléseknek.

Az ilyen beton használatát a vasbeton termékek gyártásával kapcsolatos munkákhoz kapcsolódó SNiP -k és GOST -ok szabályozzák. Betonozáskor vibrációs tömörítést kell alkalmazni. Ehhez az előregyártott szerkezetek gyári öntésekor helyhez kötött rezgésállványokat vagy rezgésplatformokat kell használni, monolitikusaknál pedig rugalmas tengelyű vibrátorokat.

A B25 osztály ipari építésben való széles körű alkalmazása mellett egyéni lakóépületek építésére is ajánlható.

Szükséges egy ilyen összetétel elkészítése a recept gondos betartásával. Az előre nem látható és vis maior helyzetek megelőzése érdekében azonban jobb, ha a keveréket habarcs-beton egységekben rendeli meg, ahol kötelező az anyagok bemeneti minőségellenőrzése, valamint a kapott termékek ellenőrzése. A szállításkor az eladó teljes mértékben felelős a megoldás minőségéért és a jellemzők megfelelőségéért.

Keverje össze az összetevőket

Az M200 vagy a B15 saját elkészítéséhez be kell tartania az arányokat, és ki kell választania a megfelelő összetevőket.

Cement.

Az M400 vagy M500 portlandcement alkalmas, de a választás befolyásolja az arányokat. Vásároljon friss cementet, különben az erősség alacsonyabb lesz.

Homok.

Jobb a folyami homok használata, mivel azt nem kell mosni és kiszitálni. Ha mégis kőfejtőt választott, győződjön meg arról, hogy minimális idegen részecskék és agyagszennyeződések vannak benne. Frakció mérete: 1,3-3,5 mm.

Zúzottkő.

A B15 osztály gyártásakor kavicsos vagy gránit zúzott követ használnak, amelynek frakciói 10-40 mm. A nagy töltőanyag -részecskék sűrűségének növelése érdekében kisebb zúzott kővel keverik össze.

Szükséges arányok

A GOST szerint az 1 m3 M200 osztályba tartozó beton összetétele 265 kg cementet, 860 kg homokot, 1050 kg zúzott követ, 180 liter vizet és lágyítót tartalmaz, amelynek tömege 4,8 kg, míg a kapott az anyag a következő jellemzőkkel rendelkezik: W2, F50, P3. De a B15 fagyállósága és vízállósága nem alkalmas alapítványokhoz vagy más épületekhez agresszív környezetben, ezért a klasszikus receptben az önálló főzéshez az összetevők aránya kissé megváltozik.

A táblázat az aggregátumok és a víz arányát kilogrammban tartalmazza 1 kg népszerű portlandcement márka esetében. A vízállóság és a fagyállóság növelése érdekében javasoljuk, hogy kevesebb vizet adjon hozzá, mivel a felesleges nedvesség okozza a hézagokat a keverékben. A sűrűség növeléséhez használjon rezgő tömörítőt.

| Cement М400 | Cement М500 | |

| Homok | 2,8 | 3,5 |

| Zúzottkő | 4,8 | 5,6 |

| Víz | 0,5 | 0,5 |

Erőnyereség

A B15 csak 28 nappal öntés után nyeri el a márka erejét. A keményedési sebesség a környezeti hőmérséklettől függ. Az ajánlott hőmérséklet + 15-20. Ha magasabb, akkor a betont folyamatosan nedvesíteni kell, hogy ne száradjon ki, és ha a hőmérő 0 fok alá süllyed, a keverékben lévő víz megfagy, és a keményedési folyamat leáll. Ha idő előtt megkezdi a további építkezést, alacsonyabb jellemzőkkel rendelkező betont kap, még akkor is, ha a teljes összetétel azonos.

| A nap hőmérséklete | 1 | 2 | 5 | 7 | 14 | 28 |

| 5 | 12 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 38 | 48 | 62 | 77 |

| +10 | 12 | 25 | 50 | 58 | 72 | 85 |

| +20 | 23 | 40 | 65 | 75 | 90 | 100 |

| +30 | 35 | 55 | 80 | 90 | 100 |

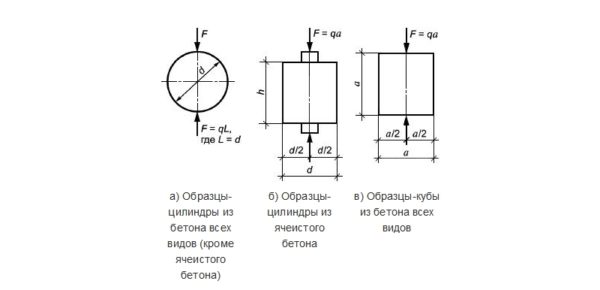

Módszer a beton szilárdságának mérésére

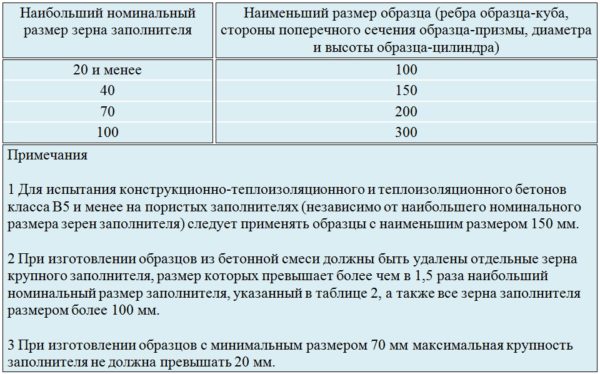

Az anyag szilárdsági jellemzőinek és a kontrollmintákra vonatkozó követelmények meghatározásának módszereit a GOST 10180-2012 határozza meg. A beton szilárdságának kiszámításához meg kell mérni azt a minimális erőt, amely képes megtörni egy adott mintát. Ebben az esetben a statikus terhelésnek állandó ütemben kell növekednie.

A kontroll minták típusa a szilárdsági jellemzők meghatározásának módszerétől függ.

Módszerek a beton szilárdsági jellemzőinek meghatározására

Módszerek a beton szilárdsági jellemzőinek meghatározására

A jellemzők meghatározásához más típusú minták is használhatók: 7 cm -es élű kockák, 7 x 7 x 28 cm méretű prizmák, 7 cm átmérőjű palackok. A kontrollminták méretei összefüggésben vannak a a keverékben használt töltőanyag.

A kontroll minták méretei összefüggésben vannak a keverékben használt töltőanyag méretével.

A kontroll minták méretei összefüggésben vannak a keverékben használt töltőanyag méretével.

A beton (keverék) mintákat, amelyekből kontrollmintákat készítenek, a betonkeverék munkaösszetételéből veszik. Az oldatot kalibrált formákba öntik, amelyeket belülről kenőanyaggal kezeltek. Nem változtathatja meg a kontroll termék felületi rétegének jellemzőit. A keveréket szuronnyal tömörítik, vibrációs lemez vagy mélyrázó segítségével.

Rezgő platform

Rezgő platform

A minta keményedési módok a gyártásban alkalmazott technológiától függően eltérőek. Ha természetes edzést alkalmaznak, a mintákat a gyártás után 20 ± 5 fokon tárolják az anyaggal borított formákban, hogy megakadályozzák a nedvesség elpárolgását. A termékek deformálását 24 ... 72 óra (nyomószilárdság vizsgálatakor) vagy 72 ... 96 óra (szakítószilárdság meghatározásakor) után végzik el. Ezután a minták tovább keményednek 20 ± 2 fokos hőmérsékleten és 95 ± 5%-os páratartalom mellett.

Betonminták vizsgálata

Betonminták vizsgálata

A kontroll mintákat, amelyek várhatóan hő hatására megkeményednek, speciális egységekbe (formákba) helyezik: autoklávba, gőzölőkamrába stb. A feldolgozás után a mintákat felszabadítják a zsaluzatból, és normál körülmények között tárolják, vagy elküldik tesztelésre.

Tesztelés

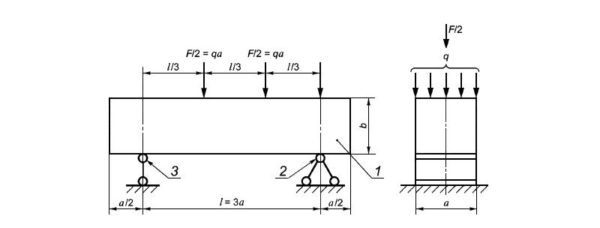

A nyomószilárdság meghatározásához a mintákat a lemezek közé helyezzük, és folyamatosan növekvő 0,6 ± 0,2 MPa / s terhelést alkalmazunk rájuk (törésig).

Kompressziós teszt

Kompressziós teszt

A minták szakító hajlítására vonatkozó vizsgálatát 0,05 ± 0,01 MPa / s növekvő terhelést alkalmazó vizsgálógépekben végzik.

A beton jól ellenáll a kompressziónak és gyengén ellenáll a nyújtásnak

A beton jól ellenáll a kompressziónak és gyengén ellenáll a nyújtásnak

A szakító szakítóvizsgálatot a vizsgálógép lemezén kell elvégezni. A vizsgálatot állandó terhelésnövekedés (0,05 ± 0,01) MPa / s sebességgel kell elvégezni.

Különféle betontípusok mintái

Különféle betontípusok mintái

Az axiális szakítóvizsgálatot megfogórendszerrel kell elvégezni állandó terhelésnövekedési sebességgel (0,05 ± 0,01) MPa / s, amíg a minta meghibásodik. A kísérletek után kiszámítják a minták erősségét. Minden adat rögzítésre kerül a tesztnaplóban.

Példa egy tesztjelentésre

Példa egy tesztjelentésre

Vizsgálatokat végeznek minden termék- vagy tervezési tétel esetében.

Mi a konkrét, annak fajtái

A betont, amelyet több ezer éve használnak építési célokra, mesterséges anyagnak minősítik. Több összetevőből áll: kötőanyagból, adalékanyagból, vízből és adalékanyagokból, amelyek javítják a teljesítményt, és végigmegy az alakítás és a keményedés szakaszán.

Betonminőség és betonosztály

Betonminőség és betonosztály

A beton sokoldalú anyag, felhasználási köre rendkívül széles. Aktívan használják épületek, kerítések, hidak, utak, egyéb típusú épületek, valamint az építéshez és díszítéshez szükséges egyedi termékek építéséhez.

Adalékok a beton megkeményedéséhez

Adalékok a beton megkeményedéséhez

Beton típusok

Ma sokféle kőanyagot állítanak elő, amelyet a GOST 25192 * 2012 szabályoz, és amely különböző építési területeken használható.A betont több szempont szerint osztályozzák. A céltól függően lehet szerkezeti vagy speciális. A keményedéshez természetes körülmények vagy hőkezelés alkalmazható. Az anyag kopás, fagyállóság, vízállóság tekintetében is különbözik.

Szerkezeti beton

Szerkezeti beton

Asztal. Betonminőség a jellemzőktől függően.

| Fokozat | Kopás | Fagyállóság | Vízzárás |

|---|---|---|---|

| Alacsony | G1 | F50 -ig | W4 előtt |

| Átlagos | G2 | F50 ... F300 | W4 ... W12 |

| Magas | G3 | F300 -tól | W12 -től |

Számos további anyagfajtát osztályoznak számos jellemző alapján.

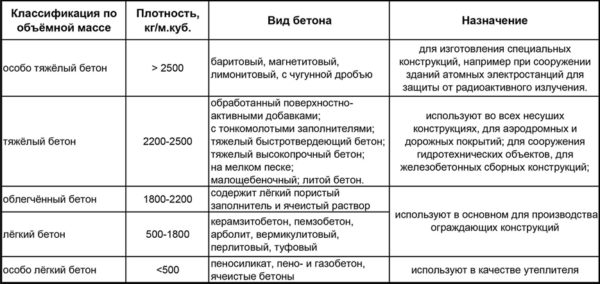

A beton sűrűsége

A sűrűségtől függően megkülönböztetünk különösen könnyű, könnyű, nehéz és különösen nehéz műkövet. A különböző fajták használatának helye egyértelműen látható a fényképen.

Konkrét osztályozási táblázat

Konkrét osztályozási táblázat

Kötőanyag típusa

A leggyakoribb anyag cement alapú. Gyakran nevezik cementbetonnak. Kötőanyagként is használható: gipsz, mész, salak vagy polimerek.

Miért jobbak a cementbeton utak, mint az aszfaltbetonok?

Miért jobbak a cementbeton utak, mint az aszfaltbetonok?

Helyőrző típusa

A beton előállításához sűrű, porózus és speciális alkatrészeket használnak. Az adalékanyag típusától függően a következő típusú építőanyagokat állítják elő:

- nehéz (a fő összetevők a cement, valamint a sűrű durva és finom töltőanyag);

- finomszemcsés (sűrű finom adalékanyagot használ);

- fabeton (szerves anyagot töltőanyagként használnak: faforgács, rizsszalma stb.);

- talajbeton (a keverék egyik összetevője zúzott vagy szemcsés talaj);

- hamu beton (könnyűbetonban a hamu töltőanyagként használatos);

- polimer beton (a készítmény polimereket és monomereket tartalmaz), valamint néhány más fajtát.

Mi az arbolit

Mi az arbolit

Szerkezet

Az anyag szerkezete szerint a következő típusokat lehet megkülönböztetni: sűrű, porózus, sejtes és nagypórusú.

A beton makrostruktúrája

Ezenkívül a betont meg lehet erősíteni (testébe megerősítő rudakat vagy hálót helyeznek az erő növelése érdekében). Szálbetont is gyártanak. Ennek az anyagnak a gyártásakor apró szálakat (szálakat) használnak, amelyek acélból, polipropilénből, cellulózból, bazaltból, poliamidból stb. Készülhetnek. Az ilyen zárványok jelentősen növelhetik a műkő szilárdsági jellemzőit.

Szálbeton szerkezet

Szálbeton szerkezet

Hatály

A B25 minőségű betont széles körben használják az építőiparban - mind magán-, mind ipari területen. Általában ott használják, ahol nagy szilárdságot és jó ellenállást kell biztosítani a különböző hatásokkal szemben, tartósságot.

Ahol 350 minőségű betont használnak:

- Többszintes és nagy házak alapjainak létrehozása: cölöp-rácsos, monolitikus

- Födémek apály repülőterekhez, nagy terhelésű utakhoz, nagy kihasználtsághoz

- A táblák alátámasztására szolgáló oszlopok kialakítása

- Különféle típusú vasbeton szerkezetek készítése

- Töltőlapok kis súllyal az üregek miatt, de megnövelt szilárdsági mutatókkal

- Medence tálak

- Olyan épületek kezelése, ahol a talajvíz túl magasra emelkedik

- Különféle típusú építőelemek - darugerendák, rácsok, keresztlécek, padlók stb.

- Alagutak, hidak építése

- Komoly ciklikus terheléssel rendelkező repülőterek kifutópályáinak elrendezése

Az M350 beton műszaki jellemzői lehetővé teszik, hogy bárhol használják, ahol szükséges a vízzel és más negatív tényezőkkel szembeni ellenállás eléréséhez, valamint a szerkezet szilárdságának, megbízhatóságának és hosszú élettartamának biztosításához.

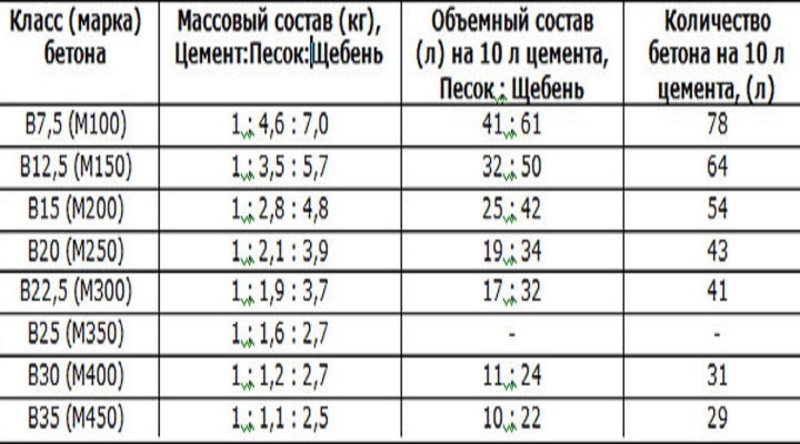

A keverék összetevőinek összetétele és arányai

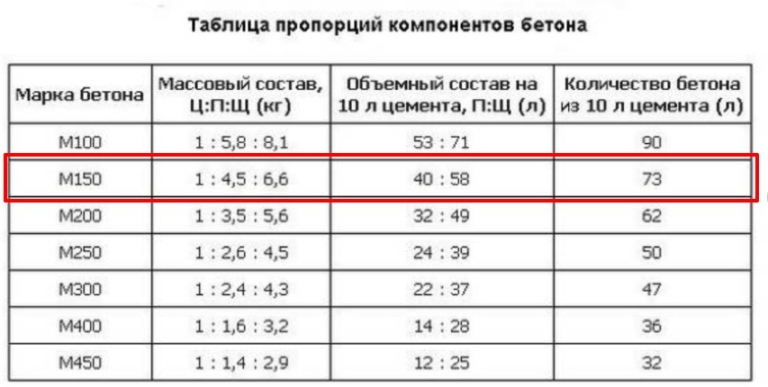

A népszerű M150 beton standard komponenseket tartalmaz - portlandcementet, homokot, zúzott követ, vizet.Egyszerű összetételének és könnyű gyárthatóságának köszönhetően nemcsak ipari körülmények között, hanem önállóan, közvetlenül magánépítésben is gyártják. A fő feltétel, amelyet az M150 márka betonjának előkészítésekor be kell tartani, az alapos keverés, minden arányban, a jóváhagyott GOST szabványoknak megfelelően. Ebben az esetben az oldat tulajdonságai bizonyos határokon belül változhatnak a töltőanyagok tulajdonságainak különbsége miatt.

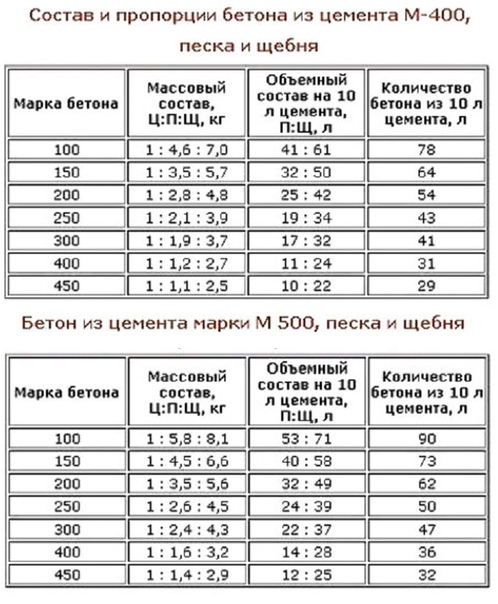

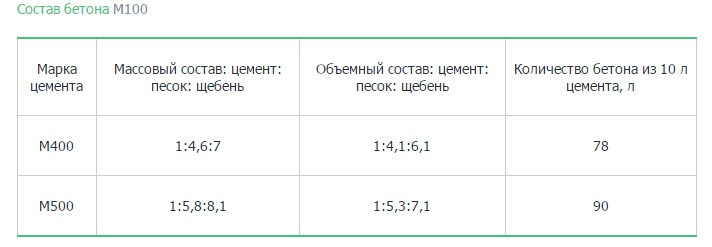

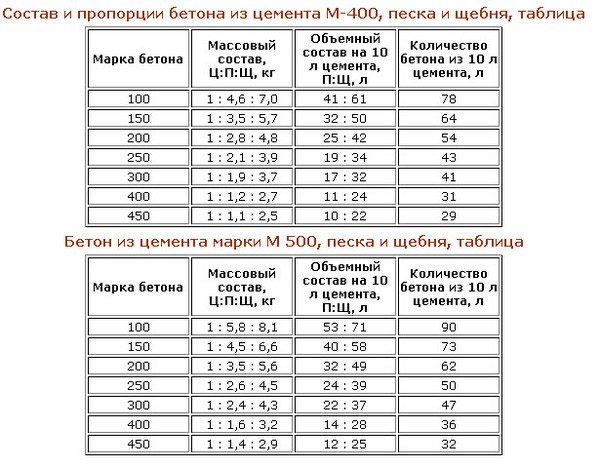

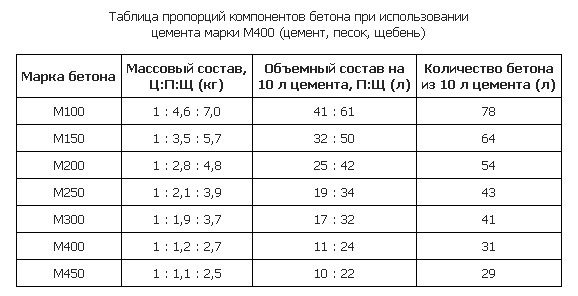

Az M150 minőségű beton gyártásához M400 és M500 minőségű portlandcement használható. Az alkatrészek tömegarányát az alábbi táblázat határozza meg:

| Portlandcement márka | Tömegarányok

cement: homok: zúzott kő |

| M400 | 1:3,5:5,7 |

| M500 | 1:4,5:6,6 |

Ebből azt a nyilvánvaló következtetést vonhatjuk le, hogy minél magasabb, annál kevesebbre lesz szükség a betonkeverékhez, de szem előtt kell tartani, hogy a magasabb minőségű cement többe kerül.

Magánépítésnél az oldat keverését gyakran kézzel végzik, és az alkatrészek térfogatát vödörben mérik. Tekintettel arra, hogy egy standard vödör térfogata 10 liter, akkor ilyen mennyiségű M400 portlandcementhez 32 liter homok és 50 liter zúzott kő szükséges, ennek eredményeként alapos keverés után 64 liter oldatot kapunk . 10 liter M500 portlandcementhez 40 liter homok és 58 liter zúzott kő szükséges, és a termelés 73 liter keverék lesz. A jobb formázás érdekében lágyítót adhatunk a habarcshoz.

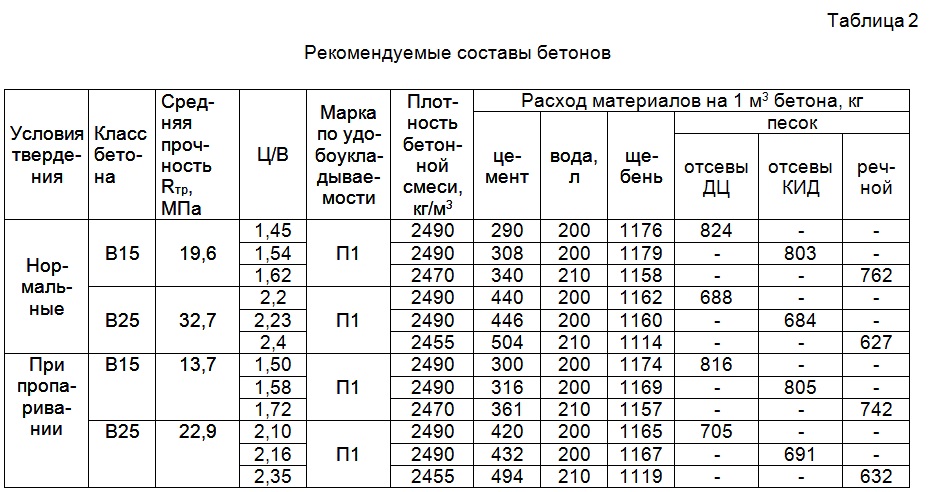

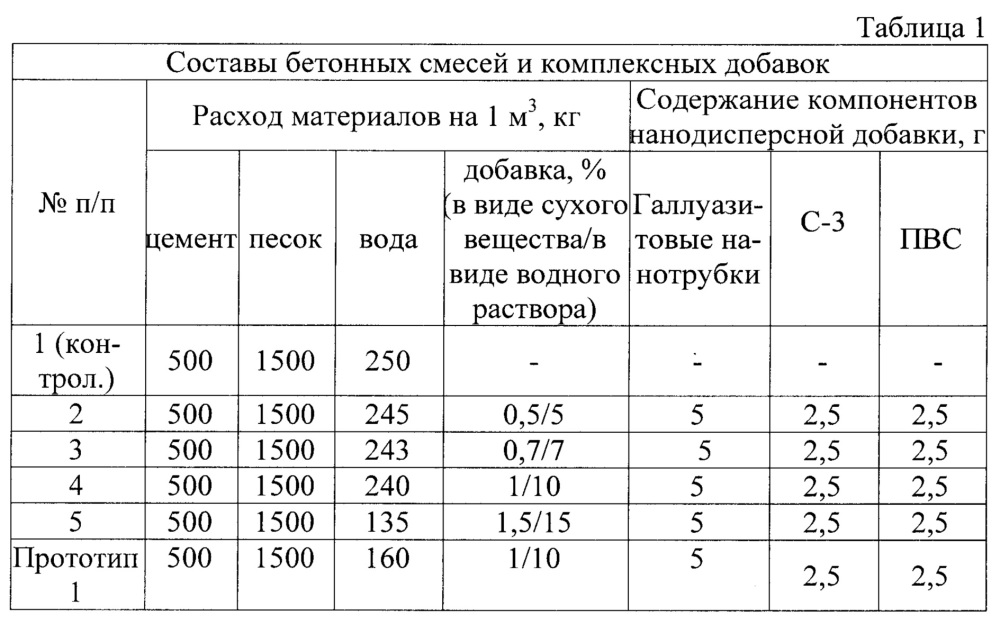

A beton ipari előállítása során a készítményt 1 m³ kész habarcs alapján kell kiszámítani, figyelembe véve a keverék szilárdságát és mobilitási osztályát, vízállóságát és fagyállóságát, amelyeket a megfelelő mutatók jelölnek. A betonkockára eső alkatrészek aránya a megfelelő táblázatban látható:

| Keverje össze a paramétereket | Alkatrészek aránya 1 m3 betonra, kg | ||||

| Cement | Homok | Zúzott kő / kavics | Víz | Adalékanyag | |

| B10 P3-P4 | 210 – 230 | 780 – 850 | 1170 – 1190 | 150 – 180 | lágyító |

| B10 P3-P4 W2 F50 | 230 – 240 | 750 – 850 | 1170 – 1190 | 150 – 170 | lágyító |

| B12,5 P3-P4 W2-4 F50 | 240 – 260 | 700 – 800 | 1150 – 1190 | 150 – 170 | lágyító |

A portlandcement jelölhető I 32,5N vagy I 42.5N jelzéssel, ebben az esetben az M150 betonhabarcs gyártásához szükséges arányok és az 1 m³ anyag gyártásához szükséges alkatrészek száma megtalálható a táblázatban:

| Cement fokozat | Arányok, kg

C: P: U: V |

Cement, kg | Homok, kg | Zúzott kő, kg | Víz, l |

| Én 32,5H | 1:3,4:5,4:0,9 | 215 | 735 | 1140 | 190 |

| I 42,5H | 1:4:6:1 | 190 | 755 | 1140 | 190 |

A habarcs előkészítésekor ajánlatos a keverőt előzetesen megnedvesíteni, nehogy túlpermetezze a cementet. Ezt követően az oldat összetevőit betöltjük és legalább 5 percig alaposan összekeverjük, minél kisebb a keverék mobilitása, annál hosszabb ideig kell keverni. Szükség esetén oldott lágyítót adunk hozzá.

Minőségi megoldás eléréséhez biztosítani kell, hogy a töltőanyagok megfeleljenek bizonyos követelményeknek. Homok lehet csak folyóparti vagy idegen komponensek nélkül mosott, 1,5-2 mm-es frakció. Javasolt durva töltőanyagként kavicsot vagy zúzott mészkövet használni 5-20 mm-es töredékkel. Az oldat elkészítéséhez használt víz nem tartalmazhat ásványi vagy szerves szennyeződéseket.

Az M150 márka az egyik leggyakoribb építőanyag. Nem rendelkezik fokozott szilárdsági jellemzőkkel, magas vízáteresztő képességgel és átlagos fagyállósággal rendelkezik, ami a hátrányainak tulajdonítható. Ugyanakkor az egyik legolcsóbb anyag, ezért maximális mennyiségben használható. A hidratálás befejezése után a betonszerkezet megszerzi a deklarált műszaki jellemzőket, amelyek hosszú évekig megmaradnak. Azokban az esetekben, amikor jelentős mennyiségre van szükség, ha párnát öntenek az alapítvány alá vagy más munkát végeznek, akkor jövedelmezőbb a keveréket speciális gyáraktól rendelni. Nagy mennyiségben vásárolnak anyagokat nagykereskedelmi áron, ami pozitív hatással van a termék végső költségére. Ebben az esetben szükséges a minőségi tanúsítvány megkövetelése a megadott anyaghoz, annak megfelelése a GOST -nak.

Az M300 homokbeton műszaki jellemzői

Az M300 homokbeton összetétele két fő összetevőt tartalmaz: portlandcementet és homokot.Lágyítószereket és módosító anyagokat is adnak hozzá. Ez egy száraz keverék, amelybe ráadásul maga az oldat elkészítése során vízlepergető anyagot is lehet hozzáadni a betonhoz, ami javítja az egész oldat vízszigetelő tulajdonságait.

Ebben az esetben az összetevők arányai arányban vannak: egyharmada cement, kétharmada homok. Az M300 homokbeton keverékéhez M500 márkájú cementet használnak

Figyelni kell arra, hogy milyen homokot használtak a keverék elkészítéséhez.

Ha durva, akkor a habarcsot az alapok kitöltésére használják. Ha finomszemcsés, akkor esztrichhez. Tekintsük a homokbeton keverék fő műszaki jellemzőit.

Nyomószilárdság

Ez a fő jellemzője minden betonnak, mivel az épületszerkezeteket folyamatosan statikus és dinamikus terhelés éri. Ha a szakítószilárdság kisebb, mint a terhelések értéke, ez tönkremenetelhez vezet.

Tehát az M300 megoldás 30 MPa -t képes elviselni, ahol 1 MPa 9,81 kg / cm². A számítás kényelme érdekében ezt az értéket "10" -re kerekítik. Ezért például a padlóra öntött esztrich akár 300 kg / cm2 nyomást is ellenáll. Ez egy meglehetősen tartós felület.

Fagyállóság

Ez az M300 beton másik fontos jellemzője, különösen akkor, ha fűtetlen helyiségek padlóinak öntésére használják. Például a garázsban. A GOST szerint megállapították, hogy ez a keverék könnyen ellenáll 50 fagyasztási és felolvasztási ciklusnak. Elvileg egy ilyen padló 50 évig tökéletes állapotban lesz.

Tapadás

A homokbeton tapadási tulajdonságai nagyon magasak. Elvileg szinte minden alapanyaghoz jól tapad, amelyre öntik. Ugyanakkor 4 kg / cm² nyomást gyakorol az alapra. A gyártók javasolják az alap előkészítését az alkalmazás előtt, az esztrichek öntéséhez szükséges módon.

Hőmérséklet tartomány

Minden betonoldatot +5 és + 25 ° C közötti hőmérséklet -tartományban ajánlott önteni. Az M300 márka homokbetonja sem volt kivétel. Természetesen az építkezéseken más a helyzet, és gyakran az építőknek betonmunkát kell végezniük még nulla fok alatti hőmérsékleten is.

Ezért ilyen esetekben fagyálló adalékokat kell hozzáadni a keverékhez. Ezt követően akár -15C -on is önthető beton.

Testsűrűség

Az építőiparban éppen ezzel a mutatóval működnek. Ez a száraz anyag sűrűsége, amely figyelembe veszi mind a keverékben lévő összetevők részecskéinek térfogatát, mind a köztük lévő teret. A zsákban a homokbeton éppen ilyen állapotban van. Sűrűsége pedig 1500 kg / m³.

Fordított fordítást készíthet a súly térfogatfüggőségéről, ez 0,67 m³ / t lesz. Így kényelmes kiszámítani a homokbeton fogyasztását, amikor vödrökbe öntik (10 liter). Egy vödör 15 kg tömeget tartalmaz.

Az oldat fogyasztása

Ez a fogyasztási mutató leggyakrabban a fogyasztókat érdekli, mert a pénz költsége ettől függ. Az 1 m² felületre 1 cm (10 mm) vastagságban lerakott anyag mennyiségével mérik.

A gyártótól függően a fogyasztás meglehetősen széles tartományban változik: 17-30 kg. Például, ha az esztrichet 5 cm vastagságban öntik, akkor a fogyasztás 85-150 kg / m² lesz. Az alapok öntéséhez 1 m³ áramlási sebességet használnak, ez 1,5-1,7 t / m³.

Delamináció

A magán fejlesztők nem figyelnek erre a jellemzőre. De beszél az alsó és a felső réteg összefüggéséről, mennyire erős ez a kapcsolat

Az ebbe az osztályba tartozó keverékek esetében a leválasztás csak 5%. Ha a gyártó feltüntette ezt az értéket, akkor a homokbeton megfelel a GOST -nak.

Egyéb jellemzők

- A száraz keverék színe szürke.

- A kész anyag fazékideje 2 óra.

- Páratartalom zsákban 0,2%.

- Az esztrich vagy vakolatréteg ajánlott vastagsága: 10-100 mm.

- A beton kötési ideje 24 óra.

- Márkaerősség (végső edzés) 28 nap után.

- Konténer - 50 kg -os zsák.