Felhasználási területek

Amint fentebb említettük, a modern bakelit rétegelt lemezeket sokféle alkalmazásban használják. Ezért olyan népszerűek és igényesek. Vizsgáljuk meg részletesebben, hogy mely területeken nem nélkülözheti a kiváló minőségű és kopásálló bakelit rétegelt lemezeket.

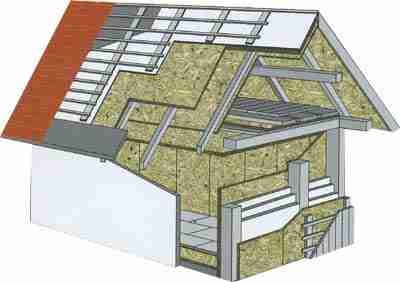

- Az építőiparban. A legtöbb esetben a szóban forgó anyagot különféle építési folyamatokban használják. Gyakran bakelit rétegelt lemezből épülnek egész úszó dokkok, zárak és vízzárak. A lapokból nagyon erős zsaluzatot is lehet készíteni, amelyet ismételt használatra terveztek. A bakelit rétegelt lemezből kiváló tartószerkezeteket, napellenzőket, válaszfalakat és egyéb kis vagy nagy építészeti szerkezeteket készítenek. Az építési munkák során gyakran használt tengeri rétegelt lemezeket más anyagokkal kombinálják.

- Gépjárműépítés. Egy másik terület, ahol a szóban forgó anyagot irigylésre méltó gyakorisággal használják. A nagyon erős és tartós padlók bakelit -rétegelt lemezből készülnek különböző járművekben (a berendezések különböző célokat szolgálhatnak). Kevesen tudják, de még az autók furgonjai is készülnek ilyen elemekből.

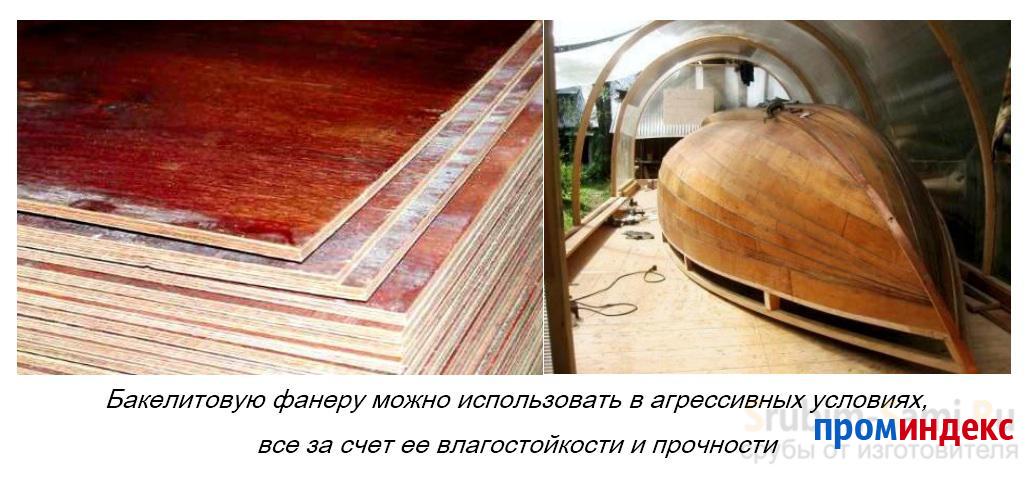

- Hajógyártás. A bakelit rétegelt lemez nagyon jól bevált a hajógyártásban. Nagyon gyakran használják a fedélzetek kiváló minőségű bevonására, a hajók különböző részeire. A megbízható szállítótartályok lemezanyagból készülnek.

- Gépgyártás. A bakelit rétegelt lemezeket széles körben használják a modern gépészetben. Különféle kialakítású és mechanizmusú nagyon erős és megbízható alkatrészeket kapnak belőle.

- A tengeri rétegelt lemezeket gyakran használják a bútoriparban. Nagyon erős és tartós szerkezetek készülnek, amelyek nem igényelnek különös gondosságot.

A vizsgált anyagot nemcsak komoly szerkezetek, például csónakok, oszlopok vagy tartók gyártására használják, hanem a házak legáltalánosabb belső és külső burkolatához is.

Lásd alább a laminált rétegelt lemez áttekintését.

Előnyök és hátrányok

A bakelit kompozitnak számos előnye van más építőipari és befejező anyagokkal szemben, kombinálva a természetes fa és a nagy szilárdságú műanyag tulajdonságait:

- sokoldalúság: nagy szilárdságának, vízállóságának és tűzállóságának köszönhetően számos iparágban használható;

- működés közben nem károsítja a káros kémiai vegyületek: lúgok, üzemanyagok és kenőanyagok, kerozin, alkohol;

- környezetbiztonság: nem bocsát ki mérgező szennyeződéseket a levegőbe, felhasználható lakóépületek belső díszítésére;

- esztétika, a rétegelt lemez nem igényel további befejezést, kivéve a különleges eseteket;

- sokkal könnyebb, mint az acél és más hasonló szilárdságú és kopásállóságú anyagok.

A bakelit rétegelt lemeznek kevés hátránya van, és mindegyik relatív. Ezek tartalmazzák:

- más faanyagot tartalmazó kompozitokhoz képest nagy fajsúlyú. A belőle származó bútorok és berendezési tárgyak nyomást gyakorolnak a tartókra - ezt figyelembe kell venni használat közben;

- a magas ár a fő hátránya. Az FBS -1 minőségű vékony lap ára legalább 2300 rubel, az FBS - 3500 rubeltől és többet. Az ilyen típusú munkák, mint például az eldobható zsaluzat, egyszerűen kivitelezhetetlenné válnak.

Egyedi anyag: hol kell alkalmazni

A gyártás technikai jellemzői miatt a bakelit nedvességálló rétegelt lemezeket kishajók gyártásához, repülőgépek és autók építéséhez, padlóburkolatokhoz használják. Ideális zsaluzatgyártáshoz.

Bakelit rétegelt lemez Petrovich alkalmas gyártásra óriásplakátok, információs állványok. A sportfelszerelés is ebből a tartós anyagból készül. A fa tulajdonságainak és a fokozott szilárdságnak egyedülálló kombinációja miatt a rétegelt lemez használható a belsőépítészetben. "

Szoba dekoráció: az anyag felhordása

Az építőiparban bakelit rétegelt lemezeket használnak belső és külső munkákhoz. Technológiai jellemző, hogy a lapokat rögzíteni kell a vakolt felületekhez, betonszerkezetekhez speciális anyag, például definol masztix segítségével.

A használati idő meghosszabbítása érdekében speciális bevonattal vagy impregnálással lehet impregnálni. A fóliával borított bakelit rétegelt lemez ideális beltéri dekorációhoz. A falakon lévő összes hézagot és repedést előzetesen alapozni kell. Az ízületek rudakkal vannak lezárva.

Nedvességálló bakelit rétegelt lemez

|

A Panera Agro cég orosz gyártású nedvességálló bakelit rétegelt lemez szállítója. Mindkét szervezettel együttműködünk és egyénekkel. A fizetés elfogadható bankon keresztül, készpénzben, hitelkártyával, WebMoney, Yandex.Money. Lehetséges közúti szállítás. Vízálló bakelit rétegelt lemez FBV, FBS, FBS-1 és FBS-1A GOST hajóépítéshez, autóiparhoz, építése és üzemeltetése vízben és agresszív környezetben. |

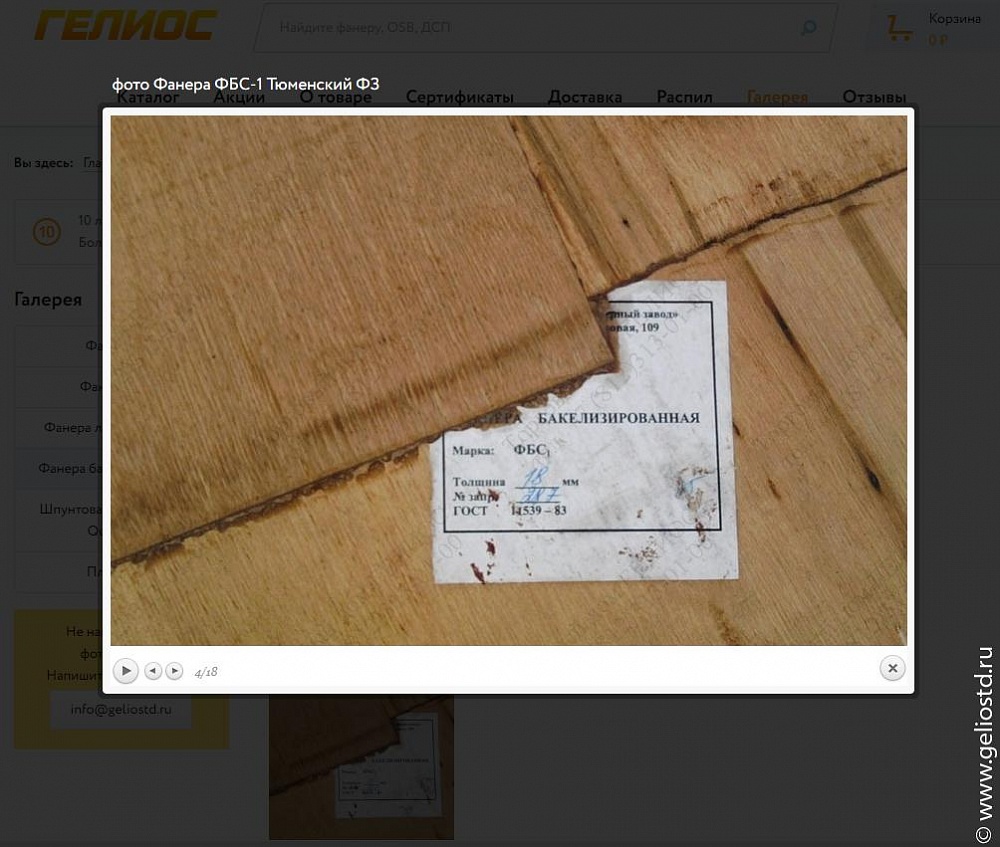

Bakelizált rétegelt lemez FBS 1 GOST 11539-83, méret - 1525x1525 mm Vásárlás

| Vastagság | Vastagságtűrés | 1 lapos kötet | Lapok száma 1 m3 -ben | Lapok száma 1 csomagban | Bakelit rétegelt lemez ára laponként, áfával (dörzsölve) |

| mm | mm | m 3 | PCS | PCS | 1 lap |

| 6 | `+/-1,0 | 53,3 | 70 | 1 115 | |

| 7 | `+/-1,0 | 45,7 | 60 | 1 617 | |

| 10 | `+/-1,5 | 0,024 | 32 | 42 | 2 099 |

| 12 | `+/-1,5 | 0,028 | 36 | 36 | 2 481 |

| 15 | `+/-2,5 | 0,035 | 29 | 29 | 2 105 |

| 18 | `+/-3,0 | 0,042 | 24 | 24 | 3 091 |

| 20 | `+/-3,0 | 0,047 | 21 | 21 | 4 400 |

| 21 | `+/-3,0 | 0,049 | 20 | 20 | 4 720 |

| 25 | `+/-3,5 | 0,059 | 17 | 17 | 5 697 |

| 27 | `+/-3,5 | 0,063 | 16 | 16 | 6 130 |

| 30 | `+/-4,0 | 0,070 | 14 | 14 | 6 980 |

| Bakelit rétegelt lemez méretei: lemezvastagság, mm | 10 | 12 | 15 | 18 | 20 | 21 | 25 | 27 | 30 |

| Bakelit rétegelt lemez súlya, kg | 28 | 33 | 42 | 50 | 56 | 58 | 70 | 75 | 84 |

Bakelizált rétegelt lemez FBV GOST 11539-83, méret - 2440x1220 mm. megvesz

| Vastagság | Vastagságtűrés | 1 lapos kötet | Lapok száma 1 m3 -ben; | Lapok száma 1 csomagban | 1 csomag térfogata | Bakelit rétegelt lemez ára laponként, áfával (dörzsölve) |

| mm | mm | m 3 | PCS | PCS | m 3 | 1 lap |

| 7 | +/-0,8 | 0,021 | 48 | 58 | 1,208 | 1 890 |

| 10 | +/-1,5 | 0,030 | 34 | 40 | 1,190 | 2 715 |

| 12 | +/-1,5 | 0,036 | 28 | 34 | 1,214 | 3 275 |

| 15 | +/-2,0 | 0,045 | 22 | 27 | 1,205 | 3 990 |

| 18 | +/-2,0 | 0,054 | 19 | 22 | 1,179 | 4 789 |

| 21 | +/-2,0 | 0,063 | 16 | 20 | 1,250 | 5 536 |

| Bakelit rétegelt lemez méretei: lemezvastagság, mm | 7 | 10 | 12 | 15 | 18 | 21 |

| Bakelit rétegelt lemez súlya, kg | 25 | 35,72 | 42,87 | 53,57 | 64,3 | 75 |

Az FBS bakelit rétegelt lemez és az FBV bakelit rétegelt lemez közötti különbség megtalálható a "LEÍRÁS" oldalon

A gyárak promóciói és különleges ajánlatai

A Buckfanereket közvetlenül a gyárból szállíthatja és szállíthatja. A gép tetszés szerint összeállítható az ügyfél kérésére

előállított vastagságok halmaza.

Szakember. ár az FBS-1 bakelit rétegelt lemezhez. Méret 2440x1220 mm Vásárlás

| Vastagság, mm | 6 | 7 | 10 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

| Ár, dörzsölje | 1831 | 2120 | 3004 | 3587 | 4438 | 5291 | 6172 | 7173 | 8070 | 8966 |

Szakember. ár az FBS-1 bakelit rétegelt lemezhez. Méret 2500х1250 mm Vásárlás

| Vastagság, mm | 6 | 7 | 10 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

| Ár, dörzsölje | 1889 | 2190 | 3099 | 3730 | 4637 | 5555 | 6475 | 7499 | 8460 | 9395 |

Szakember. ár bakelit rétegelt lemez FBV. Méret 2440x1220 mm Vásárlás

| Vastagság, mm | 6 | 7 | 10 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

| Ár, dörzsölje | 1648 | 1907 | 2700 | 3222 | 3982 | 4744 | 5533 | 6443 | 7248 | 8054 |

Szakember. ár bakelit rétegelt lemez FBV. Méret 2500х1250 mm Vásárlás

| Vastagság, mm | 6 | 7 | 10 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

| Ár, dörzsölje | 1730 | 2002 | 2834 | 3382 | 4180 | 4980 | 5809 | 6764 | 7609 | 8455 |

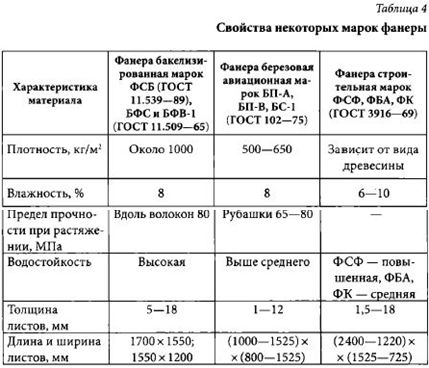

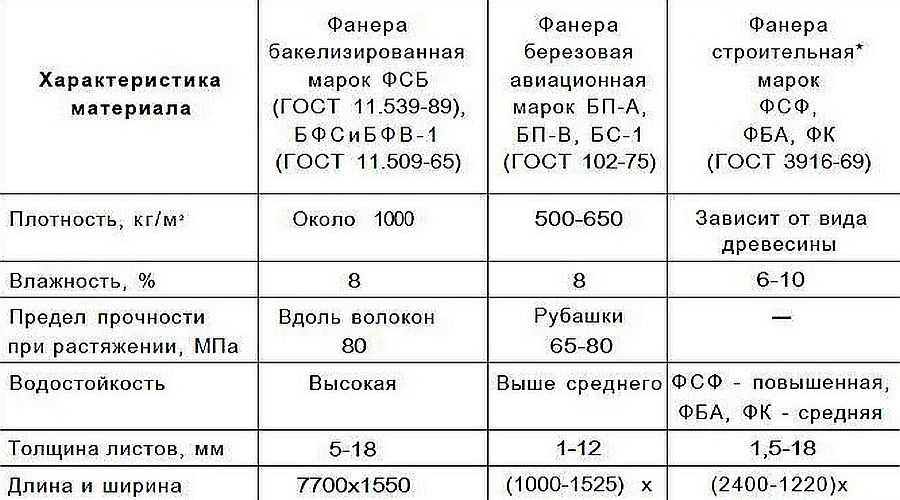

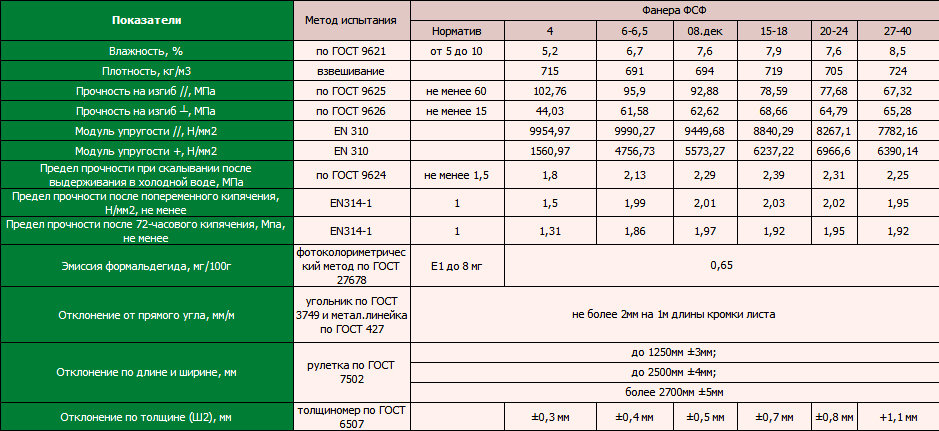

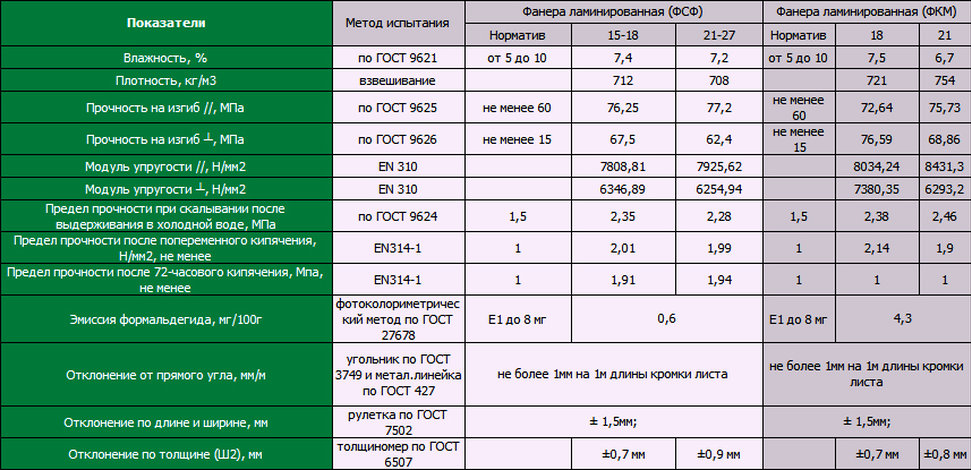

A bakelizált rétegelt lemez FBS-1 és FBS-1A műszaki jellemzői

- Rétegelt lemez vastagsága

5 mm, 7 mm, 10 mm, 12 mm, 14 mm, 16 mm, 17 mm, 18 mm és további 40 mm - Formátum: 1250x5700 mm; 1250x2850 mm, 1250x2500 mm

- Statikus hajlítószilárdság, nem kevesebb

szálakon keresztül:

7, 10, 12 mm - 78,5 MPa

14,16 mm - 88,2 MPa

a szálak mentén:

10, 12 mm - 117,5 MPa

14,16 mm - 108,0 MPa - Szakítószilárdság a rétegelt lemez külső rétegeinek szemcséi mentén,

nem kevesebb:

7 mm -88,0 MPa

10,12,14,16 mm - 73,5 MPa - Forgácsszilárdság a ragasztóréteg mentén vízben forralás után

1 órán belül (nem kevesebb) - 1,76 MPa - Sűrűség: legfeljebb 1200 kg / m3

- Formaldehid kibocsátási osztály E1

|

Vastagság |

5 mm, 7 mm, 10 mm, 12 mm |

14 mm, 16 mm, 18 mm |

Több mint 20 mm |

|

Korláteltérések, mm |

+1,5-1,0 |

+2,0-1,5 |

+3,0-2,0 |

Az FBV bakelizált rétegelt lemez műszaki jellemzői

- A bakelizált rétegelt lemez vastagsága

7 mm, 10 mm, 12 mm, 15 mm, 18 mm, 21 mm - Méret: 1220x2440 mm

- Statikus hajlítószilárdság, nem kevesebb

szálakon keresztül:

10, 12 mm - 68,5 MPa

14,16 mm - 78,5 MPa - a szálak mentén:

10, 12 mm - 108,5 MPa

14,16 mm - 98,0 MPa - Szakítószilárdság a bakelizált rétegelt lemez külső rétegeinek szemcséje mentén,

nem kevesebb:

7 mm -78,0 MPa - Forgácsszilárdság a ragasztóréteg mentén vízben forralás után

1 órán belül (nem kevesebb) - 1,47 MPa - Sűrűség: legfeljebb 1200 kg / m3

- Formaldehid kibocsátási osztály E1

|

Vastagság |

7 mm |

10 mm |

12 mm |

15 mm |

18 mm |

21 mm |

|

Korláteltérések, mm |

+0,8-0,8 |

+0,9-0,9 |

+1,0-0,9 |

+1,0-0,9 |

+2,0-0,9 |

+2,0-0,9 |

Tanúsítványok

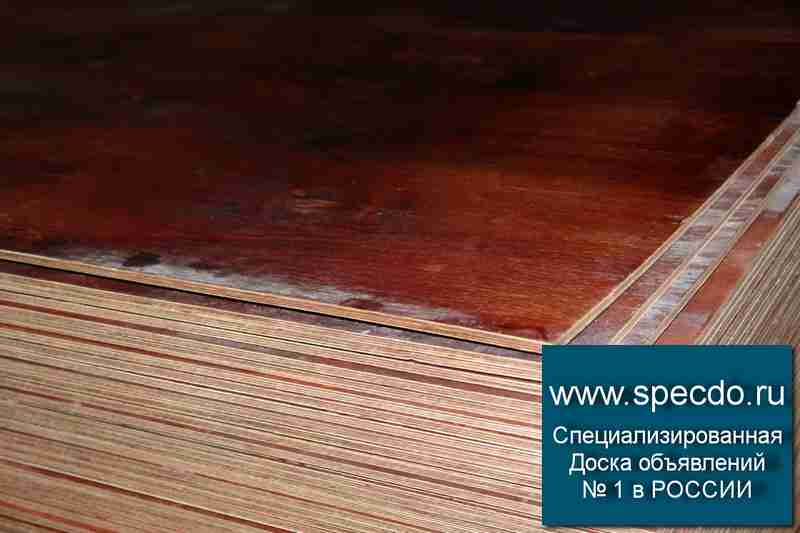

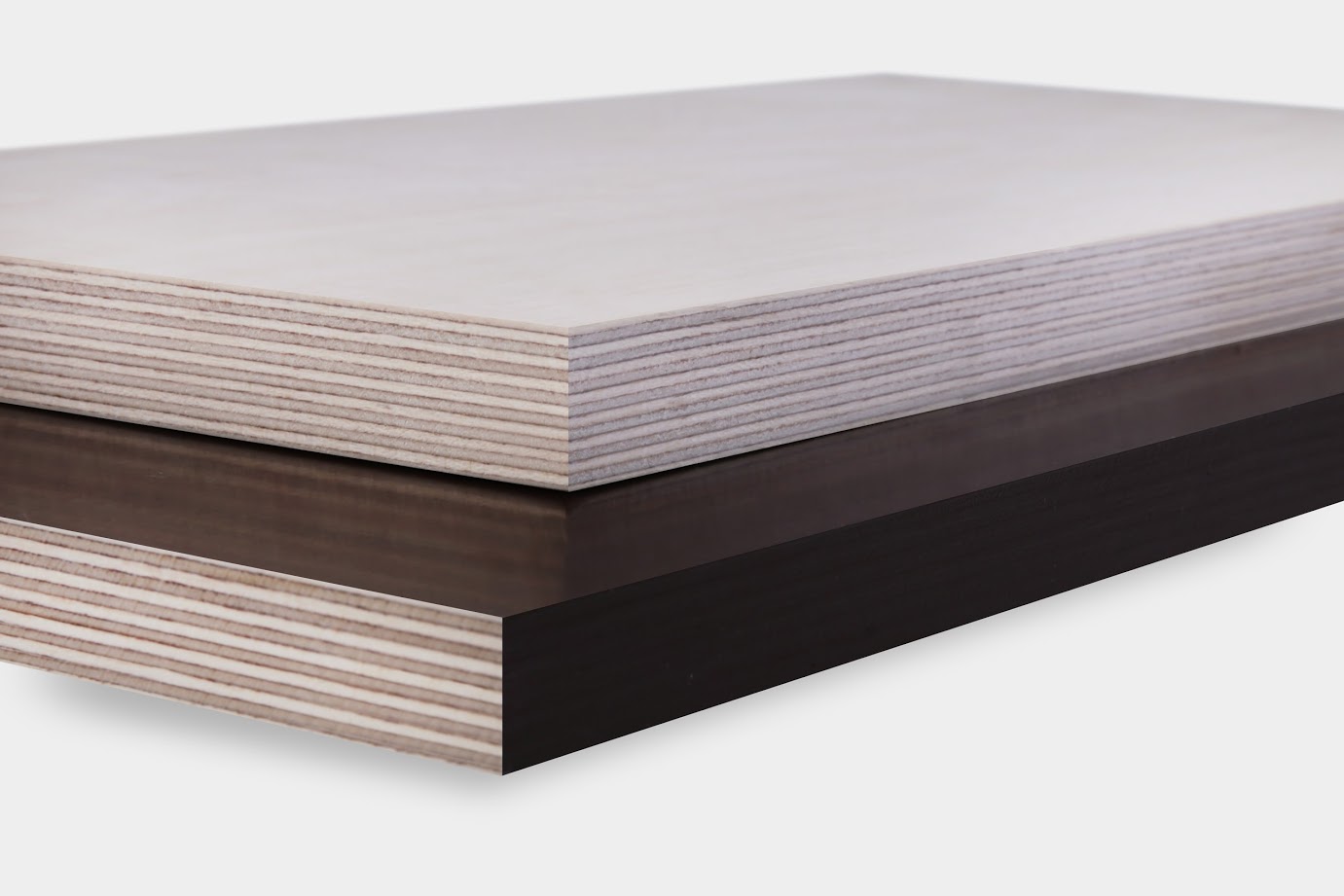

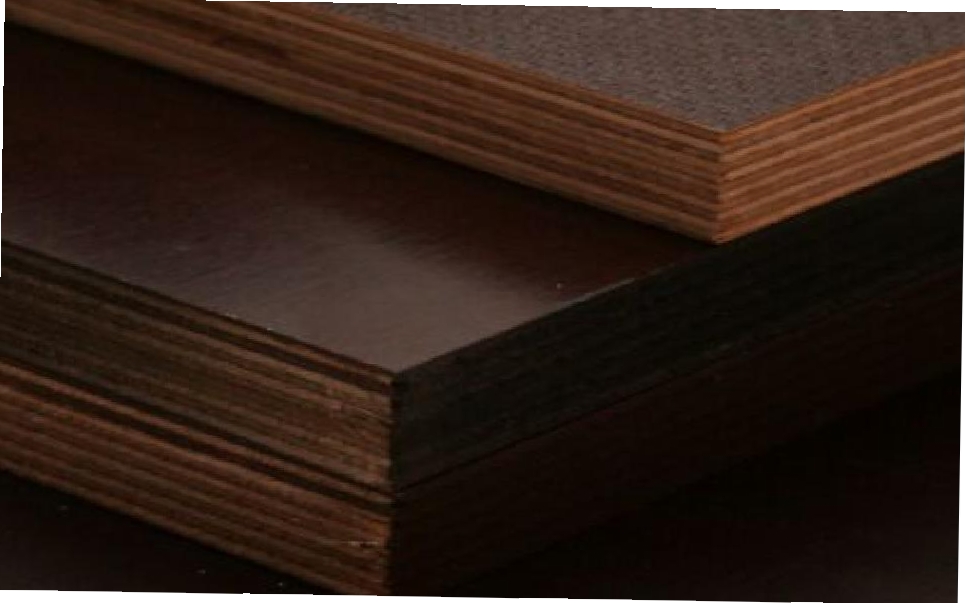

A Buckfanera vagy bakelizált rétegelt lemez, mind az FBS, mind az FBV GOST 11539 83, bakelitlakkal van impregnálva vagy laminálva a gyártás során,

ezért a legnagyobb a vízállóságuk. Az ilyen rétegelt lemez használható a vízbe kerülő mólók burkolására, és változatlan marad.

évtizedeket. Ezenkívül az ilyen típusú rétegelt lemez nagyon erős szerkezetű, szintén a finn bakelit lakkal történő impregnálás miatt. Az egyik

alkalmazások az utcai táncparketták és verandák burkolata, amelyek szintén ellenállnak az állandó magasnak

mechanikai igénybevétel, eső és hó, a megjelenés megváltoztatása nélkül.

A bakelit rétegelt lemez előnyei

Az FBS és FBV bakelizált rétegelt lemez a következő előnyökkel rendelkezik az ilyen típusú versenyképes anyagokkal szemben:

nagy szilárdságú.

kopásállóság.

A rétegelt lemez hosszú élettartamú, ami az impregnálás sajátos tulajdonságainak köszönhetően érhető el, amely nem párolog el rendkívül hosszú ideig.

hőállóság / tűzállóság.

Nem csoda, hogy a tank. A rétegelt lemezt még trópusi körülmények között és magas hőmérsékletű iparban is használják - ez az anyag tökéletesen ellenáll a +50 Celsius fokos hőmérsékletnek, nem gyullad ki és nem parázslik.

fagyállóság.

Mint tudják, bármilyen anyag nem használható hosszú ideig fokozott hidegben, például Szibériában vagy a Föld más fagyos területein. A bakelit rétegelt lemez azonban nem fél a -50 Celsius -foktól, miközben tökéletesen működik.

nedvességállóság.

Bakelizált rétegelt lemez 18 mm, és már nem veszíti el erejét, nem romlik a nedvesség hatására. Ha hozzáadja ezt az ellenállást a rothadáshoz és a rovarokhoz / gombákhoz, akkor van egy ideális (bár sokat érő) lehetőség a tető és a padlás padlóinak.

vegyszerrel szembeni ellenállás. befolyások.

Tartály. a rétegelt lemez nem fél az agresszív környezettől - a benzin, kerozin, egyéb üzemanyagok és kenőanyagok, savak, lúgok, tengervíz nem károsítja az anyagot, ezért bármilyen gyártásban felhasználható.

ellenáll a fauna hatásának (nincs kéregbogarak, penész és egerek nem károsíthatják a tartályt. rétegelt lemez).

Természetesen a rétegelt lemez tartályának vannak hátrányai is. Csak néhány van belőlük:

súlyossága.

Impregnálása miatt a tartály fajsúlya. a rétegelt lemez kissé nehezebb, mint a normál anyag, még akkor is, ha nyírfát használnak.

környezeti bizonytalanság.

Mivel az FBS rétegelt lemezeket bőségesen karcinogén anyagokkal dolgozzák fel, nem ajánlott beltéren használni. Ez azonban nem vonatkozik az FBV rétegelt lemezre - környezetbarát anyagra, amely azonban más paraméterekben alacsonyabb mutatókkal rendelkezik.

magas ár.

Természetesen az ilyen lenyűgöző paramétereknek köszönhetően a tartály. rétegelt lemez és ennek megfelelően áll. Azonban határozottan kijelenthetjük, hogy ez az anyag minden befektetett fillért meg fog valósítani jellemzőivel és jellemzőivel.

Mint látható, a bakelit rétegelt lemez, amelynek műszaki jellemzői nagyságrendekkel felülmúlják más anyagokat, kiváló termék, rendkívül széles alkalmazási körrel.

Alapozó blokk technológia

| Az FBS (alapkövek) gyártása nagyon jövedelmező befektetés, különösen azoknak a vállalatoknak, amelyek konkrét gyártással rendelkeznek, vagy saját járművekkel rendelkeznek. A technológia abban rejlik, hogy 1 blokkban 5 blokk, napi 1 formából 40 blokk készíthető. |

|

|

Különféle formákat kínálunk - 3,4,5,6

Gazdasági indoklás. E megvalósíthatósági tanulmány tárgya egy alapművek (3,4,5) előállítására szolgáló műhely, amelynek teljes kapacitása napi 80 darab.

A termelési infrastruktúra követelményei

| Termelési terület | 100-120 nm |

| A szomszédos nyílt tér területe | 200-500 négyzetméter |

| Hőmérséklet rezsim | normál, +1 - ( + 25) C |

| Világítás típusa | általános, LED nappali menetfény |

| Elektromos kommunikáció | ~ 220 V, ~ 380 V, 10 kW |

| Műszaki vízellátás | Nem szükséges |

| Elszívó szellőzés | Nem szükséges |

| Csatorna lefolyó | Nem szükséges |

| Fűtés | Nem szükséges (csak a termelési területhez) |

Alapfelszereltség, szerelvények és szerelvények

| Nem. | berendezés azonosítása | Menny | A száraz keverékek előállítására szolgáló berendezések összköltsége, kb. e. |

| 1 | Űrlap 30 * 240 * 60 | 1 PC. | 4 500 |

| 2 | Űrlap 40 * 240 * 60 | 1 PC. | 5 000 |

| Teljes: | 9 500 |

A nyomtatványok gyártási ideje 45 nap.

A bolt személyzete

| Szakma | Mennyiség |

| Shaper | 2 személy |

| Teljes | 2 személy |

| A jövedelem függése a pénzügyi források befektetésétől a polimer-cement műkő gyártásához | |

| Technológia értékesítése (dokumentáció, képzés) | 500 USD |

| Teljes | 10 000 USD |

Az oldószer gyártási ideje 1 hónap. Amíg előkészíti a termelési területet a blokkok gyártásához szükséges berendezések beszereléséhez, addig mi gyártjuk az összes berendezést.

Gyártási költségek (fix) havonta

| Nem. | Költségtétel | Összeg, cu |

| 1 | Ipari helyiségek kiadó | 400 |

| 2 | A főberendezések értékcsökkenése | 50 |

| 3 | Munkavállalói fizetés | 1000 |

| 4 | 400 | |

| 5 | Elektromosság | 200 |

| Teljes: | 2050 | |

| Napi termelési költségek (22 munkanap) (éves értékcsökkenési időszakot feltételezve.) | 93 |

Teljes termelési költség naponta

Az 1 blokk 30 * 240 * 60 nyersanyagköltsége - 16 USD. A berendezés gyártási kapacitása 80 blokk műszakonként. Így a napi nyersanyagköltség 1280 USD. e. + Gyártási költségek 93 c.u. e. Teljes, összköltség adók nélkül 1373 c.u.

Átlagos piaci költség 1 blokk (30 * 240 * 60) - 35 USD azok. 35 * 80 - 2800 USD

Gazdasági hatékonyság

Amikor megnyitja az alapkövek gyártását, nyeresége a következő: Teljes költség havonta 1373 * 22 = 30 200 USD. A termék eladási ára 2800 * 22 = 61 600 USD.

A havi nyereség 61600 - 30200 = 31400 USD (adó nélkül)

A termelés megnyitásának gazdasági indoklása saját tapasztalataink alapján

Természetesen az első hónapban a mennyisége nem haladja meg az 50%-ot, saját tapasztalataiból elemezve.

Ugyanakkor az anyagok versenye jelentősen meghaladta az importált anyagok fogyasztását termékeinkkel kapcsolatban, de az idő telt el, és termékeink alacsony áron érvényesültek, mivel a kedvezmények miatt nem ez a fő üzletágunk, a gyártási idő 1-2 nap, írásos garancia. Ha igénye van rá, akkor műszakonként 120 blokkot lehet előállítani.

Ez a vállalkozás sok pénzt keres, mivel a befektetés minimális. Cégünk a technológiát Nyugatról hozta, és most nincs szükség sok formára (nagy tőkebefektetés), most gyorsan, hatékonyan és nem drágán teheti meg.

Így még az elején az FBS értékesítésével is a nyeresége fedezi az összes költséget, és 15 000–31 000 USD nyereséget kap, és ha levonja az adókat, a nettó nyereség megközelítőleg 11 000– 27 000 USD.

Burgundia

Bordó, bordó, bordó Harapás, bump, bump, bump. Csészealj, csészealj, csészealj, csészealj Lángolás, fellángolás 270 ° C, fellángolás, fáklyázás, fellángolás 6 fellángolás Bordó bordó bordó Lol.конÐμÑном иÑогÐμ ÑÐ'Ð ° ÐμÑÑÑ Ð¿Ð¾Ð »ÑÑиÑÑ ÑÑÑоÑÑÑÐμл ÑнÑй мР° ÑÐμÑиР° Ð », коÑоÑÑй ÑпоÑоР± Ðμн пÑÐμвоÑÑÐпÐÐÐÐÐÐÐÐÐÐ Zöld fény. Villámlás, villámlás ± pont, pont, pont, pont, pont. Burgundia, bordó, bordó Kérem.

Történelmi prológus

Repülőgép és nem vonat Afrikában.

Repülőgép és nem vonat Afrikában.

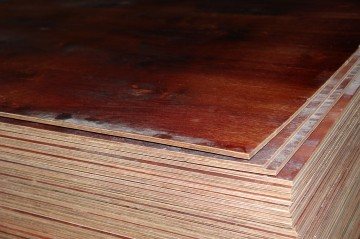

Maga a találmány Yakov Davidovich Avrasin házi vegyész és feltalálóé, aki a 20. század 40 -es éveiben formaldehid gyantákat használva a rétegelt lemezre adta azokat a tulajdonságokat, amelyek lehetővé tették repülőgépek építését ebből az anyagból. A találmány szükségességét a könnyű repülőgép -ötvözetek akut hiánya okozta.

Az ötletet Vladimir Petrovich Gorbunov, egy ismert hazai repülőgépgyártó vette fel és valósította meg.

Maga a folyamat a következőképpen zajlott:

- A gyártás után nyír- vagy fenyő furnért impregnáltak vagy krezol-formaldehiddel, vagy fenol-formaldehid gyantával;

- Ezt követően a termikus préselést magas nyomáson (270 Celsius fok, 6 atmoszféra nyomás) végeztük;

- Lényeg: a kijáratnál egy erős puff van, amely az acélhoz hasonlítható, kissé nehezebb, mint a fa, de erősebb is nála.

A történelemtől a modern időkig

Rétegelt lemezből készült autók.

Rétegelt lemezből készült autók.

Jelenleg a légi közlekedés ezt az anyagot csak az úgynevezett kisrepülésben őrizte meg. Az alkalmazás középpontjában a repülőgépekről a hajógyártásra helyeződött át. És bár nyilvánvaló, hogy senki sem fogja ebből az anyagból készíteni az óceánjárók hajótestét, a sült rétegelt lemez nagyon alkalmas csónakokhoz, csónakokhoz, jachtokhoz.

Néhány szó a technológiáról:

Számos kísérlet során észrevették, hogy a nyír furnér sokkal jobb, mint a tűlevelű furnér abban a képességében, hogy speciális impregnálással (ebben az esetben bakelit lakk) kell impregnálni;

Ami az ingatlanokat illeti

A rétegelt lemez felhasználható csónakok építéséhez.

A rétegelt lemez felhasználható csónakok építéséhez.

Mint minden anyag, a rétegelt lemez is rendelkezik saját szabványokkal, amelyek meghatározzák a termékek minőségét és felhasználásának lehetőségét a modern iparban. A bakelit -puff minden jellemzője megtalálható a bakelizált rétegelt lemezre vonatkozó GOST 11539 83 szabványban.

Beszéljünk erről egy kicsit részletesebben:

- Vízállóság. Ezt a tulajdonságot ugyanazokkal a speciális impregnálásokkal vagy lakkokkal érik el. Az anyag nem fél sem a friss, sem a sós víztől;

- Tűzállóság. Az ilyen anyagokból készült termékek nem égnek. 350 Celsius fokos hőmérsékleten a rétegelt lemez elszenesedik, és nem támogatja az aktív égést. A folyamat során kibocsátott füstnek nincs kifejezett fojtogató hatása;

- Nem hajlamos a bomlásra vagy a gombákra. Elvileg ez mindent elmond, a rétegelt lemez nem igényel további védelmet és impregnálást, nincs szükség laminálásra;

- Hőellenállás. Az anyag remekül érzi magát a hirtelen, 100 Celsius fok közötti hőmérsékletváltozással. A belőle készült termékek ellenállnak a -50 és +50 Celsius fok közötti éles hőmérséklet -csökkenésnek;

- Erő. A furnérrostok eltérő elrendezése miatt az anyag jó szilárdságú, és képes ellenállni a jelentős terheléseknek mind közvetlen, mind oldalirányban.

Az alkalmazásról és a márkákról

Széles körben használják az építőiparban.

Széles körben használják az építőiparban.

Már van elképzelése arról, hogy mi a bakelizált rétegelt lemez. Szükséges, hogy végigjárja az alkalmazási területet, hogy az "és" pontot teljesen bepötyögje.

Tehát a csontozott rétegelt lemezt a következőkben használják:

- Hajóépítés - kis hajók, köztük kis tengeri jachtok burkolata;

- Autóipar - karosszéria padlók, tálalók, konténerek, pótkocsik;

- Építési munkák - zsaluzat felállítása megerősített födémek, oszlopok és egyéb épületszerkezetek felépítéséhez közvetlenül a helyszínen. Napellenzők, válaszfalak és más nagy és kis építészeti formák építésére;

- Hidraulika - hidraulikus reteszelő berendezések gyártása - hidraulikus zárak, zsilipek és hasonló elemek.

Az impregnálás típusai szerint, amelyek nagymértékben meghatározzák a rétegelt lemez tulajdonságait, az anyagot osztályokra osztják.

Ugyanis:

Egy rétegelt lemezből készült csónak sokáig nem lep meg senkit.

Egy rétegelt lemezből készült csónak sokáig nem lep meg senkit.

Az árkomponens megkönnyítése érdekében néhány további márkát is átgondoltak és bevezettek, amelyek ára alacsonyabb, mint a fenol-formaldehid lakkokkal teljesen impregnáltaké. Ezek FBS-A, FBS1-A. Ezekben az esetekben egyes rétegeket impregnálnak, például a két középső kivételével mindegyiket.

Mint látható, csak két márka létezik: FBS és FBV, ami bakelizált rétegelt lemezt jelent alkoholban oldódó lakkal és ugyanazzal, de vízben oldódó lakkal.

A márkáktól a méretekig

A forma egy lap, sokat meghatároz.

A forma egy lap, sokat meghatároz.

Minden rétegelt lemez több méretben kapható:

- Terület szerint 5700x1250, 2850x1250. A méretek milliméterben értendők;

- 5-40 mm vastagságban az 5-18 mm -es rétegelt lemez a legnépszerűbb, különösen csónakok, csónakok, vitorlázógépek saját kezű tervezésekor.

Néhány információ a bakelit rétegelt lemezről

A világon nem találhat egyedibb és erősebb, széles spektrumú anyagot, mint például a bakelizált rétegelt lemez. Ami? A bakelit rétegelt lemez egy furnérlemez, amelyet speciális ragasztóval dolgoznak fel, ennek köszönhetően az anyag sok lehetőséget kap. Érdemes megjegyezni, hogy sokan nem is hallottak róla, mivel korábban tisztán ipari célokra használták. A belsőépítészet fejlődésével és az emberek vágyával, hogy a legkényelmesebb lakást alakítsák ki, az FB rétegelt lemez fokozatosan kezdte elfoglalni az építési piacot.

A bakelizált rétegelt lemez minden egyedi tulajdonsága annak az összetevőnek - a bakelitnek - tulajdonítható. Ezt a kémiai reagenst Leo Bakelando alkotta meg 1909 -ben, aki (szerényen) szerényen elnevezte az anyagot magáról. Egyszerűen fogalmazva, a bakelit egy szerves formaldehid, amelyet alkálikus oldószerrel reagálva fenollal kevertek át. Mivel a keverékben nagy a rákkeltő anyagok jelenléte, az ilyen ragasztóval kezelt rétegelt lemezt nem szabad a lakás belső felületeinek kezelésére használni, de külsőleg történő felhasználásakor feltűnően jól mutatkozik meg.

Pontosabban, a bakelizált rétegelt lemezt az 1940 -es években találta ki honfitársunk, Y.D. Avrasin, aki ily módon megoldotta a repülőgépek létrehozásához szükséges fahiányt. Ő találta ki azt az ötletet, hogy rétegelt lemezt dolgozzanak fel bakelittel, hogy megkapják az úgynevezett deltafát. Segítségével a legendás I-22-es vadászgépet V. P. Gorbunov szovjet tervező kezei hozták létre. Ez a repülőgép adta a példát a rétegelt lemezről és a tartályokról az emberek szájában, ami nem áll olyan messze az igazságtól.

Tapasztalatait gyorsan átvették más hatalmak, például Japán. Ez az ország mindig is megszakította a faellátást, ezért bakelit rétegelt lemezből készítették a harcosok armadáját, kamikaze pilótákkal a volánnál. A bakelit rétegelt lemezeket továbbra is használják a repülőgépgyártásban, de a közelmúltban, jellegzetességei miatt, fokozatosan az építési piacra költözik.

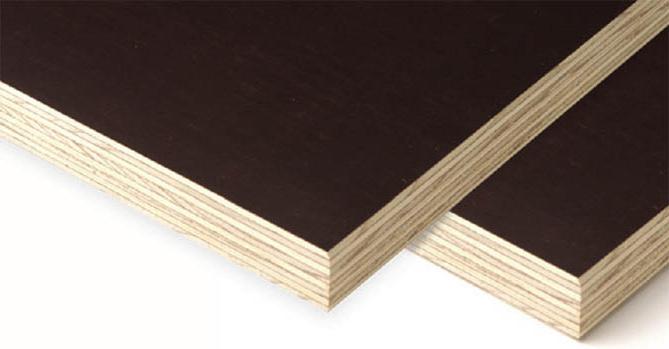

Bakelit rétegelt lemez gyártási módja

Az FBS bakelit rétegelt lemez ugyanúgy készül, mint a hagyományos rétegelt lemez. Először is az építők felvesznek egy hatalmas fát, hatalmas törzzsel, kivágják. Ezt követően a törzset csiszolják, és egy kis időt a szabadban tölt, szárítva és felszabadítva a felesleges gyantát (ha tűlevelű fa). Ezt követően a törzset a géphez küldik, ahol eltávolítják róla a furnért - egy vékony téglalap alakú falapot, azonos szálnövekedési irányt.Így a csomagtartót lecsupaszítják fás héjáról, amíg elegendő furnér halmozódik fel egyetlen rétegelt lemez létrehozásához. Ezután jön a feldolgozási szakasz-minden furnérlemezt vízben oldódó fenol-formaldehid gyanta vagy bakelit lakk borít. Ezek a vegyszerek ragasztó és védőréteg egyaránt a rétegelt lemez számára. A feldolgozás befejezése után sok furnérlemez egymásra halmozódik, tortát képezve, majd forró prés alá küldik, ahol a kész rétegelt lemez készül.