Szimbólumok

A HSS kategóriába tartozó acélok kémiai összetételének megfejtése nehéz, mivel megnevezésük nem tartalmaz részletes adatokat. Az ebbe a kategóriába tartozó acélból készült szerszámok katalógusai általában információkat tartalmaznak azokról az anyagokról, amelyekhez használható. A HSS acélok kémiai összetételének viszonylag pontos meghatározásához speciális berendezéseket kell használni, vagy ezt a kérdést empirikusan meg kell oldani.

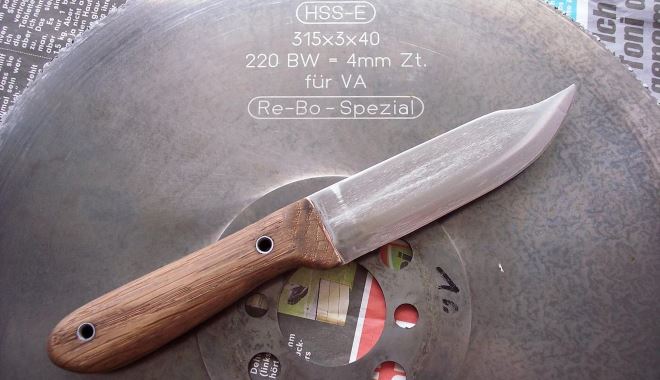

Valószínűleg ez a nagysebességű acél HSS M2 német analógja

HSS

Ehhez a rövidítéshez gyakran az R betű kerül, ezek a legkisebb tartósságú fúrók. Hengerelik és hőkezelik.

HSS G.

Ezt a jelölést fúrókra alkalmazzák, amelyek vágó részét borazon (CBN) csiszolják. A HSS G szerszámok a leggyakoribbak, és megnövelt tartósság jellemzi őket. Ezenkívül egy fémfúró, amelyen ezt a jelölést alkalmazzák, a legkevesebb kifutást hozza létre, amikor vele dolgoznak.

HSS E betűvel

Ez a megnevezés azt jelzi, hogy a termék gyártási anyagának összetétele kobaltot tartalmaz. A HSSE jelölőeszköz ideális kemény anyagokhoz és nagy szívósságú anyagokhoz. Amint fentebb említettük, a HSSE megnevezés analógja az M35 jelölés. A HSSE megnevezés nemzetközi analógjai is léteznek (HSS-Co5 és HSS-Co8), amelyekkel pontosan meghatározható, hogy mennyi kobalt van az acélötvözetben.

Az ilyen minőségű acélt rendkívül nehéz vágni darálóval.

HSS G TiN

Ez a jelölés azt jelzi, hogy a szerszám felülete titán -nitriddel van bevonva. Ez növeli a termék felületi rétegének keménységét (körülbelül 2300 HV -vel) és a hőállóságát (akár 600 ° -ig).

HSS G TiAIN

Az ezzel a jelöléssel ellátott szerszám felületén alumíniummal adalékolt titán -nitrid porlasztása történik. Ennek a bevonatnak köszönhetően az ilyen fúró felületi rétegének keménysége körülbelül 3000 HV -val, a hőállóság pedig 900 ° -kal nő.

HSS és VAP

Az ilyen megnevezésű termékek használhatók. A forgács kevésbé tapad a felületéhez, így ritkábban törik és kiváló minőségű feldolgozást biztosít.

Nem ritkán találunk olyan szerszámokat HSS 4241 megjelöléssel, amelyeket elsősorban fa, műanyag és alumínium termékek megmunkálására használnak. Ami a Super HSS megnevezést illeti, minden gyártó a saját elképzeléseit helyezi bele az eszköz minőségébe.

A videó egy HSS W18 acél minőségű kés késes tesztjét mutatja be.

Milyen acélból készülnek fémfúrók és melyik a jobb

Annak érdekében, hogy olyan kiváló minőségű fúrókat válasszon, amelyek hosszú élettartamúak és az ismételt használat ellenére is megőrzik élezésüket, fontos tudni, hogy az ilyen szerszám milyen acélfajtákból készül és milyen különbségek vannak. A legjobb fémfúrók nagysebességű acél HSS -ből (gyakori rövidítés) készülnek, számos szennyeződés hozzáadásával

A szerszám ára és a fent leírt tulajdonságok típusuktól és mennyiségüktől függenek.

A nagysebességű acélt a nagy keménység, a törésállóság és a fúrási sebesség miatti hőmérséklet tűrés jellemzi. Az anyag speciális szennyeződésekkel ötvözött, amelyet a jelölés jelez.

Például:

- P - arról számol be, hogy volfrám van jelen az ötvözetben.

- Ф a vanádium jelenlétének mutatója.

- M - a molibdén hozzáadását jelzi.

Néha a gyártók az acél típusát jelzik termékeik különleges előnyeiként. Miről árulkodhat egy ilyen jelölés? Nézzük a népszerű lehetőségeket.

HSS-E acélfúrók

5-8% kobaltot adnak ehhez a nagysebességű acélhoz. Ez a technológiai megoldás lehetővé teszi számukra a rozsdamentes acél fúrását szakítószilárdságú acél akár 1200 N / mm2. Különösen hőérzékeny és nehéz anyagokhoz készült. Az E betű helyett a Co. megnevezéssel rendelkezhetnek.

HSS-E acélfúró

HSS-TiAIN acélfúrók

Háromrétegű bevonattal rendelkeznek (titán-alumínium-nitrid). Ez 900 fokos hőmérsékletre növeli hőállóságukat, és lehetővé teszi, hogy 1100 N / mm2 szilárdságú acélon használják őket. Megnövelt élettartam jellemzi őket, ötször meghaladva a többi típust.

HSS-TiAIN acélfúró.

HSS-TiN acélfúrók

A jelölés a külső réteg titán -nitriddel való porlasztását jelzi. Ez növeli az erőt és 600 fokra növeli a hőállóságot. Alkalmas lyukak készítéséhez öntöttvasból, alumíniumból, szénacélból és 1100 N / mm2 szakítószilárdságú ötvözött acélból.

Fúró HSS-TiN acélból.

HSS-G acélfúrók

Alkalmas öntöttvashoz és különféle acélokhoz, 900 N / mm2 szakítószilárdsággal. A bennük lévő vágó részt köbös bór -nitriddel őrlik. Ez ellenállást biztosít a radiális kifutással és a kopásállósággal szemben. Az ilyen acélból készült fúrók a leggyakoribbak.

HSS-G acélfúró.

HSS-R acélfúrók

Ez egy nagy sebességű acél, a legkevesebb tartóssággal. Ez egyszerűen R betű nélkül is jelezhető, ami hagyományos hőkezelést (edzést) és hengerhengerlést jelent. Alkalmas lyukak készítéséhez enyhe acélokban és öntöttvasban.

HSS-R acélfúró.

Tömör keményfém fúrók

Ez a fajta anyag csak a fúróra vonatkozik. Nagyon magas hőmérsékletű terhelésekre tervezték és kopásálló. Ezt a HHS -t titánötvözetekkel, magas hőmérsékletű acélokkal és rozsdamentes acélokkal való használatra tervezett fúrókhoz használják.

Tömör keményfém fúrók.

A HSS acélok jellemzői

A HSS -t három csoportra osztották:

- Volfrám (T);

- Molibdén (M);

- Nagy ötvözetű gyorsacélok.

A volfrám acélokat ma gyakorlatilag nem használják a volfrám magas költsége és hiánya miatt. A leggyakoribbak a T1 általános célú acélok, valamint a vanádiumot és kobaltot tartalmazó T15 acélok. A T15 a magas hőmérsékleten és kopási körülmények között működő szerszámokhoz használható.

A molibdén acélok molibdén a fő ötvöző elem, bár egyesek egyenlő vagy még több volfrámot és kobaltot tartalmaznak. A magas vanádium- és széntartalmú acélok ellenállnak a kopásnak. Az M41 -től kezdődő acél sorozatot magas keménység jellemzi magas hőmérsékleten (vörös keménység). A molibdén acélokat a "hideg" körülmények között működő szerszámok - hengerlők, kivágó szerszámok - gyártásához is használják. Ilyen esetekben a HSS acélokat alacsonyabb hőmérsékletre edzik, hogy növeljék a szívósságot.

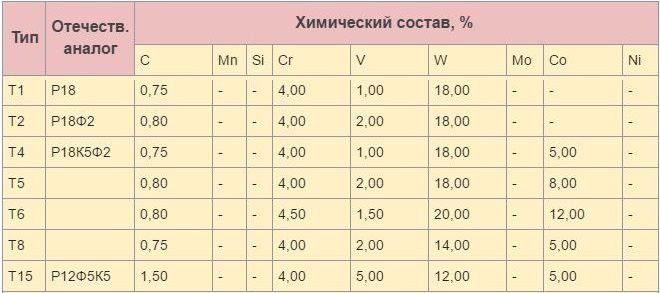

A HSS acélok általános kémiai összetételének táblázata. Hazai analógok.

| Típusú | Atyaország. hasonló | Kémiai összetétel, % | ||||||||

| C | Mn | Si | Cr | V | W | Mo | Co. | Ni | ||

| Volfram HSS acélok | ||||||||||

| T1 | P18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| T2 | R18F2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| T4 | R18K5F2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| T5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| T6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| T8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| T15 | R12F5K5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

| Molibdén HSS acélok | ||||||||||

| M1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| M2 | R6M5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| M3 | R6M5F3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| M4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| M6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| M7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| M10 | 0,85-1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| M30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| M33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| M34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| M35 | R6M5K5 | 0,82-0,88 | 0,15-0,40 | 0,20-0,45 | 3,75-4,50 | 1,75-2,20 | 5,5-6,75 | 5,00 | 4,5-5,5 | 0,30 -ig |

| M36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — | |

| Magasan ötvözött HSS acélok | ||||||||||

| M41 | R6M3K5F2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| M42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| M43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| M44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| M46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| M47 | P2AM9K5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| M48 | 1,42-1,52 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 2,75-3,25 | 9,50-10,5 | 0,15-0,40 | 8,00-10,0 | 0,30 -ig | |

| M50 | 0,78-0,88 | 0,15-0,45 | 0,20-0,60 | 3,75-4,50 | 0,80-1,25 | 0.10 -ig | 3,90-4,75 | — | 0,30 -ig | |

| M52 | 0,85-0,95 | 0,15-0,45 | 0,20-0,60 | 3,50-4,30 | 1,65-2,25 | 0,75-1,50 | 4,00-4,90 | — | 0,30 -ig | |

| M62 | 1,25-1,35 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 1,80-2,00 | 5,75-6,50 | 10,0-11,0 | — | 0,30 -ig |

Lehet, hogy nem minden analóg szerepel a táblázatban, mivel jelenleg nagyszámú kölcsönzött, nem hostolt márka létezik.

A wolfram (W) tartalmú vágószerszámnak nagyon hasznos tulajdonsága lesz a szerszám számára - a bőrpír. Lehetővé teszi, hogy a szerszámok éles vágóélességet és keménységet tartsanak fenn a vörös hőmérsékleteken (akár 530 ° C -ig). A kobalt tovább növeli a HSS acélok vörösségét és kopásállóságát.

M1. Fúrógépek gyártására használják, az alkalmazások széles skáláját. Az M1 acélok kevésbé ellenállnak a bőrpírnak, mint az M2 acélok, de kevésbé érzékenyek az ütésekre és rugalmasabbak, ami általánosan használhatók általános munkára.

M2. Szabványos anyag a HSS szerszámokhoz. Az M2 jól ellenáll a bőrpírnak, és tovább tartja vágóélét, mint a többi alacsonyabb volfrámtartalmú HSS acél. Általában nagy teljesítményű gépi munkákhoz szerszámok készítésére használják.

M7.Nehéz szerkezetű fúrókhoz keményfém fúráshoz. Általában ott használják, ahol a rugalmasság és a hosszabb élettartam egyaránt fontos.

M50. Hordozható berendezések fúrására használt fúrók gyártásához használják, ahol a hajlítás miatti törés problémát jelent. Nem ugyanolyan vörös keménységű, mint más volfrámos HSS acélok.

M35. Az M35 acélok vörös keménysége megnövekedett az M2 -hez képest. Ebben az esetben a kobalt némileg csökkenti az ütésállóságot.

M42. Az M42 "Super Cobalt" acélok kiváló kopásállósággal és jó vörösséggel rendelkeznek. Ezeket viszkózus és összetett anyagokon végzett munkákhoz használják.

Fő előnyök

A munkafolyamat hatékonyságának magas szinten tartása érdekében a legjobb speciális fúrási módokat használni, ahol rövid fogaskerekeket használnak. Bár a fúró geometriája úgy van kialakítva, hogy a forgácsok ne halmozódjanak fel nagy mennyiségben a felületen, mégis érdemes időnként megtisztítani a terméket. Ez a megközelítés nagyobb feldolgozási pontosságot biztosít.

A fúró kialakítása nagy biztonsági résszel rendelkezik, ami nagyrészt a használt gyorsacél minőségének köszönhető. A fő előnyök közül meg kell jegyezni a következő pontokat:

- a fúró gyártása során az őrlési módszert alkalmazták, amelynek köszönhetően az elem alacsony súrlódása és felmelegedése biztosított;

- az elem teljes mértékben megfelel az európai szabványoknak;

- az elődöntés a legtöbb esetben nem szükséges;

- Nagy szilárdságuk miatt a HSS-G DIN 338 fúrók kiválóan alkalmasak szakaszos fúráshoz.

Fontos előny a tökéletesen polírozott felület, amely minimális súrlódást biztosít, ami pozitív hatással van az élettartamra, valamint felmelegíti a fémet a hosszú távú munka során. A fúró nemcsak acélanyagok, hanem öntöttvasból, színesfémekből és akár kemény műanyagokból készült szerkezetek feldolgozására is használható.

Annak a ténynek köszönhetően, hogy az elem kúpos alakú, valamint keresztmetszetű, az erő és a megbízhatóság szintje jelentősen megnő. A működés közbeni törés valószínűsége meglehetősen alacsony, ami lehetővé teszi a Ruko fúrók használatát professzionális munkához.

Kiválasztási tippek

A megfelelő fúró kiválasztásához figyelni kell a fontos pontokra

- Tanulmányozza az anyag jellemzőit és a fúrási képességeket annak biztosítása érdekében, hogy a szerszám megfeleljen a munka követelményeinek.

- Nézze meg a termék színét. Beszélhet a fém feldolgozásáról.

- az acél színe azt jelzi, hogy nem végeztek hőkezelést;

- sárga - a fém feldolgozása megtörtént, az anyag belső feszültsége megszűnt;

- az élénk arany árnyalat a titán -nitrid jelenlétét jelzi, ami növeli a kopásállóságot;

- vas - a fémet forró gőzzel kezelik.

- Vizsgálja meg a jelöléseket, hogy megtudja az acél típusát, átmérőjét, keménységét.

- Ismerje meg a gyártót, konzultáljon szakemberekkel.

- Vizsgálja meg az élező szerszámok kérdését.

A fúrókat gyakran készletekben értékesítik, például különböző átmérőjűek. Az ilyen eszköz beszerzésének kérdése megköveteli annak megértését, hogy milyen célokra van szükség egy fúróra, és hány lehetőség használható.

A fúróélesítő darálón történő elkészítésével kapcsolatos információkért tekintse meg az alábbi videót.

Kik ők?

A fúrók sokféle formában kaphatók. Mindegyiket egy adott területen alkalmazzák. A fémvágáshoz minden HSS fúró szükséges.

A spirál alkalmas lyukak kialakítására speciális ötvözetekből, kopásálló acélokból, acélokból, akár 1400 N / mm2 szilárdságú szerkezetekhez, normál és edzett, szürke vagy gömbgrafitos vasból. Kézben tartott elektromos és pneumatikus szerszámokban, valamint fémvágó gépekben egyaránt használják.

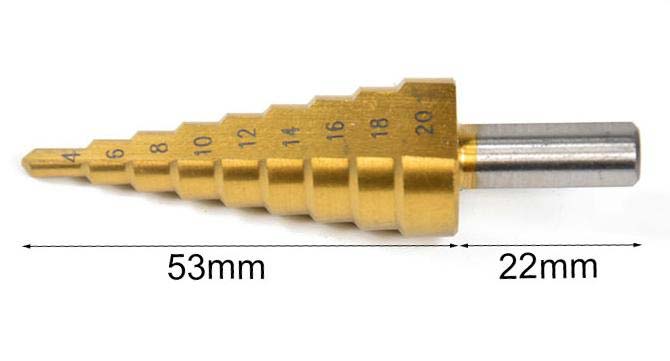

Lépcsős fúrót használnak különböző átmérőjű lyukak létrehozására különböző típusú anyagokban. Az ilyen fúró megjelenése egy lépcsős felületű kúphoz hasonlít.

Magfúró - üreges henger, amelyet lyukak létrehozására használnak acélötvözetekben és színesfémekben. Eltávolítja a fémet a lyuk szélétől, a magot érintetlenül hagyva.

A hőkezelés jellemzői

A nagysebességű acélok magas hőmérsékleten történő feldolgozásának eredménye az anyag szerkezetének megváltozása, hogy bizonyos fizikai és mechanikai tulajdonságokat szerezzen, amelyek szükségesek a szerszámmal végzett munkához.

Lágyítás

A HSS acél a hengerlés és kovácsolás után megnövekedett keménységet és belső feszültséget szerez. E tekintetben a munkadarabokat előzetesen lágyításnak vetik alá. Az izzítás enyhíti az anyag belső feszültségét, javítja a megmunkálhatóságot és előkészíti a keményedésre.

A lágyítási folyamat körülbelül 850-900 ° C hőmérsékleten megy végbe. Azonban óvakodni kell a hőmérséklet túlzott emelkedésétől és az expozíció időtartamától, mert ez az acél keménységének növekedéséhez vezethet. Az ötvözet alacsony hővezető képessége miatt a fűtés lassan és egyenletesen történik.

A termékeket 200-300 ° C hőmérsékleten töltik be a kemencébe, míg az ezt követő hevítést 150-200 ° / óra sebességgel növelik. A folyamat lassú lehűléssel zárul: először sütőben 650 ° C -ra, majd szobahőmérsékletre a szabadban.

A gépgyártó üzemeket kis számú munkadarab izotermikus lágyításának vetik alá. Rövid ideig 880-900 ° C-ra melegítik, majd 2-3 órára 720-730 ° C-ot meg nem haladó hőmérsékletű kemencébe viszik át. A túlzott belső feszültségek megjelenése elleni védelem érdekében a munkadarabokat kemencében 400-450 ° C-ra hűtik, majd a szabadban hagyják.

A hagyományos lágyítás hosszabb ideig tart, mint egy izotermikus folyamat. Ezt követően a munkadarabokat mechanikai megmunkálásnak vetik alá, majd a szerszámot végső hőkezelési folyamatnak vetik alá - kioltják és temperálják.

Keményedés

A nagysebességű acélból készült szerszámok 1300 ° C feletti hőmérsékleten edzenek. Az edzési folyamat után 550-560 ° C-on ismétlődő temperálás történik. Ez a hőmérséklet szükséges ahhoz, hogy nagy mennyiségű karbidot ausztenitben oldjunk, hogy magas ötvözetű ausztenitet kapjunk.

További hűtés után erősen ötvözött martenzit keletkezik, amely nagy mennyiségű volfrámot, vanádiumot és krómot tartalmaz. A martenzit 600 ° C-ig történő felmelegítés során nem bomlik le, ami a nagysebességű acél vörös keménységét eredményezi.

A magas vörös keménységi értékek eléréséhez a keményítés során a hőmérsékletnek nagyon magasnak kell lennie. Van azonban egy határ, amelynek növekedésével a nagysebességű acélban gyors szemcsés növekedés kezdődik és olvadás következik be.

Vakáció

Edzett nagysebességű acél szükséges a temperálási folyamat áthaladásához. 550-560 ° C hőmérsékleten többszörös eljárást kell végrehajtani 1 órás időközönként. A temperálás célja az ausztenit martenzitté alakítása. A nagysebességű acél két belső folyamaton megy keresztül:

- A hevítés és az azt követő edzés során a visszatartott ausztenitből zúzott karbid szabadul fel. Ennek eredményeként csökken az ausztenit ötvözettsége, ami megkönnyíti a martenzitté való egyszerű átalakulást.

- A 100-200 ° C-on történő hűtés során martenzit keletkezik. Ez enyhíti a keményedés során keletkező belső feszültséget is.

Napjainkban az acél gyorsított temperálásának folyamatát leggyakrabban a gyárakban használják, amely megemelt hőmérsékleten megy végbe.