Elsődleges követelmények

A fúrók, amelyeket központosító lyukak készítésére terveztek, abból készülnek. A szabályozási dokumentum követelményeinek megfelelően ennek az anyagnak meg kell adnia a következő keménységi paramétereket a szerszám átmérőjű munkadarabján:

- kevesebb, mint 3,15 mm - 63–65 HRC;

- több mint 3,15 mm - 63–66 HRC.

A középső fúrók külön kategóriájának, amelynek gyártási anyaga kobaltot (5%) és vanádiumot (3%) tartalmaz, keménységének legalább egy egységgel magasabbnak kell lennie, mint a fenti paraméterek.

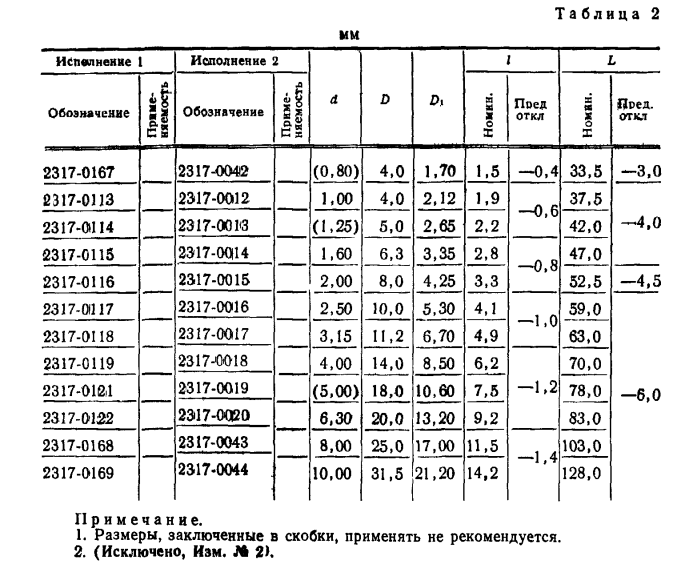

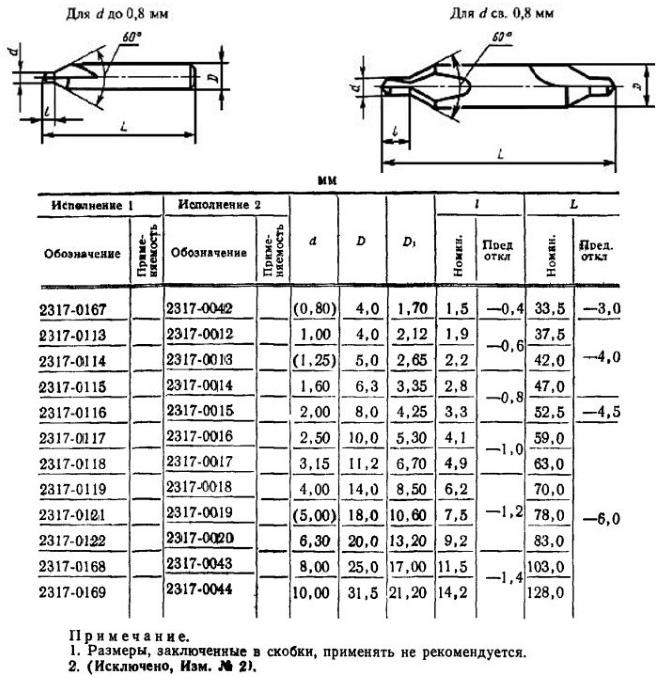

A középső fúrók átmérőjén eltérések lehetnek, amelyek határértékeit a szabályozási dokumentum is meghatározza:

- 5 mm -nél nagyobb átmérőjű szerszámokhoz - +0,15 mm;

- 2,5–5 mm - +0,12 mm;

- 0,8–2,5 mm - +0,1 mm;

- legfeljebb 0,8 mm - +0,05 mm.

A középső fúrók geometriai méretei

A szabályozási dokumentum felsorolja a fúrók felületi állapotára vonatkozó, a központosító típushoz kapcsolódó követelményeket is: ne legyenek rajta repedések, horpadások, foltosodások vagy érdes élek. Feltételezzük, hogy a barázdák területén - azokon a helyeken, ahol a csiszolókorong kilép - foltos színek lehetnek jelen.

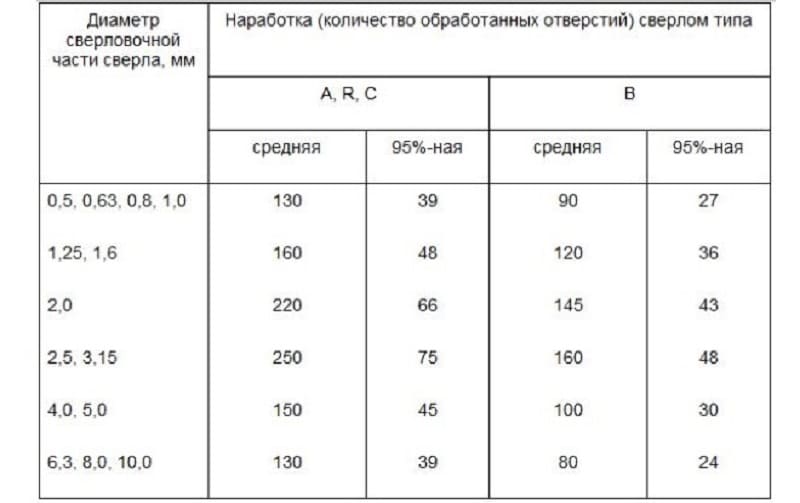

A szabvány meghatározza a központosító szerszám meghibásodásának kritériumait is, amely a legfeljebb 3,15 mm átmérőjű fúrók esetén törés esetén, és a 4 mm -nél nagyobb átmérőjű szerszám esetében - kopás esetén hátsó felületét a megfelelő táblázatokban megadott mennyiséggel.

Az átmérőjű fúrók esetében a tollak szélességének a következő tartományokon belül kell lennie:

- legfeljebb 3,15 mm - nem több, mint hétszáz milliméter;

- több mint 3,15 mm - legfeljebb egy tized mm.

Kiválasztási tippek

A középső fúró kiválasztása attól függ, hogy milyen lyukméretet szeretne készíteni.

Figyelembe veszik a munkadarab súlyát is, amelyet a fémmegmunkáló gépben rögzítenek. A méreteket a munkadarab súlyától függően a GOST szabályozza - minél nagyobb az alkatrész tömege, annál nagyobb a fúró átmérője

Minden fúróátmérőnek 2 változata van, ezért típusát a lyukfalak érdességére vonatkozó követelmények függvényében választják ki.

A kombinált központosító fúrót a tervrajzokban megadott lyukak típusára vonatkozó követelmények szerint választják ki. Egy szerszám minőségének meghatározásához számos elemet kell ellenőrizni.

Megfelel a Rockwell keménységi szabványoknak. A középső fúrási adatokat a műszaki adatai tartalmazzák. A minőségi szerszám mutatója legalább 63-66 HRC. Ezen normák túllépése azt eredményezi, hogy a fúró törékeny és rövid életű lesz. Az alulértékelt szabványok miatt a szerszám nagyon gyorsan unalmassá válik.

A fúró megfelelősége a megadott átmérőhöz. Ezt mikrométerrel ellenőrizheti. A fúró hosszúkás tollát meg kell mérni - és ha az átmérője meghaladja a megengedett hibaarányokat, akkor nem fog sikerülni egy adott méretű lyukat készíteni ezzel a szerszámmal.

Határozza meg a termék integritását

Ez különösen fontos a vágó részénél, valamint a kúp alakú koronánál. A szerszámon a munkafelületek helyett nem lehetnek repedések vagy horpadások.

A fúrószerszám működés közben fokozatosan megváltoztatja a vágólemezek szögét. Ez a vágás sebességének csökkenéséhez és a fúró túlmelegedéséhez vezet. Idővel minden fúró élezést igényel, amelyet úgy kell elvégezni, hogy közben megtartja a vágóél dőlésszögét.

Trükkök a munkában

Ha az elszívó nem tudta kivonni a csap töredékét, akkor csap segítségével eltávolította. Ehhez a csap tengelye mentén fúrt lyukat még egy kicsit fúrták, és a menetet csap segítségével állították helyre.Ha a csap tengelye mentén fúrt lyuk átmérőjét helyesen választották meg, akkor a csapon való áthaladáskor a régi csap menetes részének maradványait lehasítják és eltávolítják. A legfontosabb dolog a lyuk átmérőjének helyes kiszámítása. Könnyű ezt megtenni, ha ismeri a menet átmérőjét és dőlésszögét. Például egy M8 × 1,5 mm -es menetnél vonja ki a menetemelkedést (8 - 1,5 = 6,5 mm) a menet átmérőjéből, és csökkentse további 0,5 -tel. .. 0, 6 mm. Vagyis a fúrónak körülbelül 6 mm átmérőjűnek kell lennie, hogy fúráskor ne érintse meg a cérna töredékének menete gerinceit és völgyeit, és hagyjon minimális fémet, amelyet a csap könnyen morzsolhat és eltávolíthat. Sokáig fel lehet sorolni a középső fúró "nem megfelelő" használatának különböző példáit - sok ilyen van. Tanácsom a barkácsoknak: szerezze be ezt a hasznos eszközt a műhelyébe, és nem fogja megbánni. Nem olyan nehéz ilyen fúrókat vásárolni a speciális szerszámüzletekben és a piacon, meglehetősen gyakran kaphatók.

Különböző típusú fúróélesítés jellemzői

A választott módszer helyessége az egyes elemek kopásának pontos értékelésén múlik. Az alábbiak vannak a legnagyobb kopásnak kitéve:

- hátsó vagy elülső felület;

- jumper;

- állítsa be a szögeket;

- letörés

Az egyik vagy több paraméter kopásának mértékétől függően egy olyan élezési módot választanak ki, amely kiküszöböli ezeket a hátrányokat.

A kiváló minőségű fúrási eredmény eléréséhez szükséges a fúró megfelelő átmérője, a vágóél alakja. Működőképességének fenntartásához, a kívánt forma megadásához válassza ki az élezés helyes módját (típusát).

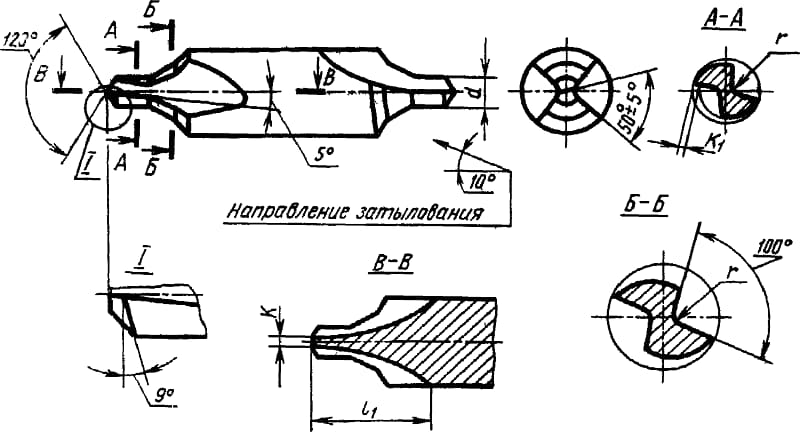

Az alkalmazott típusokat elfogadott rövidítések jelzik, és a következő kategóriákba sorolják:

- NP - feltételezi a keresztirányú él egymást követő élesítését. Ez lehetővé teszi annak hosszának csökkentését, ezáltal a külső terhelések nagyságának csökkentését és a fúrógép élettartamának növelését.

- NPL - ez a típus magában foglalja a keresztirányú él és a szalag feldolgozását. Ami a szalag keresztirányú méretének csökkenéséhez vezet. Ez a feldolgozás segít elérni a kívánt hézagszöget. Ez csökkenti a vágóél súrlódási erejét a fémfelületen;

- DP - a kettős élezés kategóriájába tartozik. A helyes alkalmazás egy keresztirányú és négy további vágóélet eredményez.

- DPL - a fémfúrók ilyen feldolgozása magában foglalja a szalag egymás utáni élezését. Ennek eredményeképpen jobb feltételek jönnek létre a hőelvezetéshez, nő a megbízhatóság és a tartósság.

Mindenféle feldolgozás célja a fúrás optimális feltételeinek megteremtése. Az élezés szabályainak és jellemzőinek leírását a vonatkozó szabványok határozzák meg. Minden élezési paraméter fúrók fémhez egyetlen táblázatban foglaltuk össze. Megmutatja az alkalmazott vágóél alakzatok geometriáját különböző vágási körülmények között. A felsorolt élezési módok lehetővé teszik a szerszám vágó részének paramétereinek kiváló minőségű helyreállítását akár 100 mm átmérőig.

Ezen módszerek alkalmazása során nagyon fontos figyelembe venni annak a fémnek a paramétereit, amelyből a szerszám készült. Ez szükséges a csiszolószerszám (csiszolókorong) helyes kiválasztásához

Például a nagysebességű acélból készült fúrók kiváló minőségű helyreállításához a szakértők alumínium-oxid csiszolókorongot javasolnak. Ha a fúró keményfém anyagból készült, akkor célszerű gyémántkoronggal vágni. A paraméterek visszaállításának művelete az alkatrész, különösen annak vágóélének jelentős felmelegedéséhez vezet. Ezért ezt a folyamatot fokozatosan kell végrehajtani hűtőfolyadék használatával.

Különös figyelmet kell fordítani a fúró alapvető paramétereinek helyreállítására egy otthoni műhelyben. Biztosítani kell a következő mutatók magas minőségét:

- azonos hosszúságú élek és szalag (a mérés meglévő mérőeszközzel végezhető);

- mindkét él élessége (az ellenőrzés vizuálisan történik);

- mindkét szög értéke (elöl és hátul).

Az utolsó feladat egyszerűsítése érdekében sok kézműves önálló sablonokat készít, amelyek biztosítják a szükséges élezési szöget. Ezen paraméterek pontos betartása, az áthidaló helyes élezése jelentősen megnöveli a fúrógép élettartamát.

Vannak azonban bizonyos típusú fúrók, amelyek sajátossága nagyban megnehezíti az élezési folyamatot. Az élező sodrófúrókkal vagy lépcsőfúrókkal kapcsolatos problémák a kialakításuk bonyolult geometriájához kapcsolódnak. Ezért az ilyen szerszámokat speciális gépeken élezik a kifejlesztett berendezések segítségével.

Különösen nehéz a fém lépcsőfúrók élezése. Az ilyen élezés csak speciális szerszámok és nagy tapasztalat segítségével végezhető el. Meg kell azonban jegyezni, hogy egy ilyen szerszám nagy része egyáltalán nem élezhető újra.

Egyik módszer sem alkalmazható gyémántfúrókra vagy más kemény fúrókra.

Főbb paraméterek, műszaki jellemzők típusonként

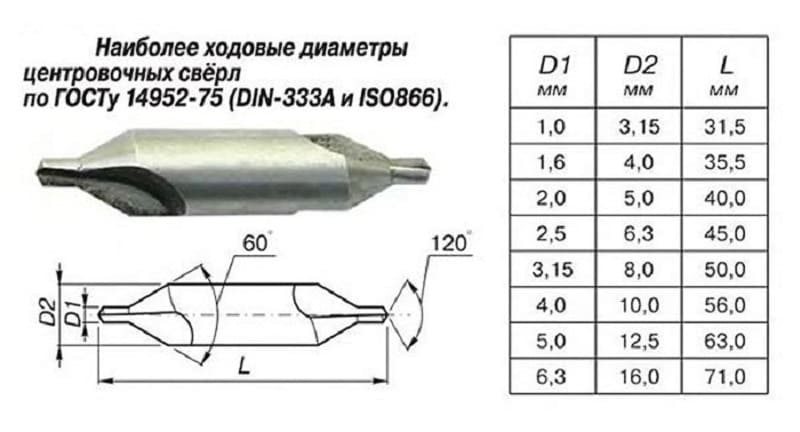

Fontos, hogy mindenki, aki egy központosító fúrót választ, ismerkedjen meg a részletes leírásával, mert ez egy nagyon pontos eszköz, amelyet a szakemberek használnak. A középső fúrók általános szabványai megtalálhatók a GOST 14952-75 szabványban, ahol jelölési szabályaik, szabványméreteik és a fúrókra vonatkozó követelmények vannak feltüntetve.

A középső fúrók általános szabványai megtalálhatók a GOST 14952-75 szabványban, ahol jelölési szabályaik, szabványméreteik és a fúrókra vonatkozó követelmények vannak feltüntetve.

Középfúró típusa

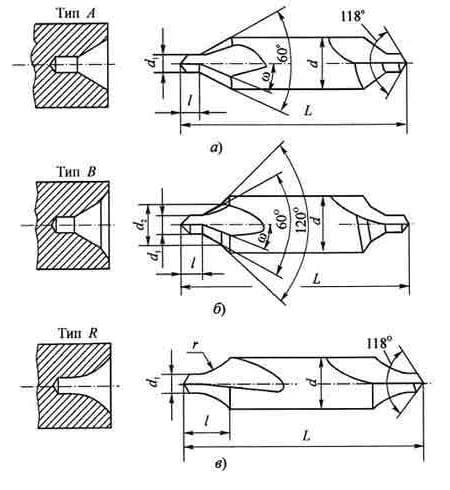

Az ilyen típusú fúróknak négy fő típusa van:

- A típus - központosító lyukak létrehozásához, amelyekben a kúpszög 60 °, de nincs biztonsági kúp.

- B típus - központosító lyukak létrehozásához, amelyekben a kúpszög 60 °, és van egy biztonsági kúp is, 120 ° -os szögben.

- C típus - központosító lyukak létrehozásához, amelyekben a kúpszög 75 °, de nincs biztonsági kúp.

- R típus - központosító lyukak létrehozásához ívfelülettel.

A GOST 14952-75 szerint a központosító fúrónak 0,5 - 10 milliméter átmérőjűnek kell lennie. A fenti négy típus mindegyikében két változat létezik, amelyek kiválasztása a lyukfalak szükséges érdességétől függ.

Műszaki adatok

A fémhez igazított fúrók a típusukon (A, B, C, R) és a munkadarab átmérőjén kívül számos paraméterben különböznek egymástól (ezeket ugyanaz a GOST 14952-75 írja le). Kialakításuk lehet egy- és kétoldalas. Általában olyan anyagokból készülnek, mint ötvözött acél, szénacél, nagysebességű acél vagy ötvözet. A hossza 21–108 milliméter, a leszállási átmérő 3,15–31,5 mm, az ilyen fúró munkadarabjának hossza 1,0–9,2 milliméter, a munkadarab keménysége pedig 63–66 HRC.

Középfúró kiválasztása

Vegye figyelembe, hogy a középső fúró kiválasztásakor ügyelnie kell az átmérőre. Van egy jelentős különbség a "hagyományos" fúrókhoz képest.

A hagyományos fúró átmérőjét a szár vastagsága határozza meg, középső fúró esetén pedig a fúró vágóélének vastagsága.

Jelölés és fém, amelyből a középső fúró készül

A középső fúrókat a GOST 14952-75 szerint is megjelölték. Amint fentebb említettük, megnevezésükben betű (A, B, C vagy R) szerepel.

A GOST 14952-75 szerinti központosító fúró az "A" és "B" jelölést veszi fel, ha 60 fokos szögű lyukat kíván létrehozni. Itt a különbség a biztonsági kúp jelenlétében ("B" betű) vagy annak hiányában ("A" betű) rejlik. A "C" jelölést azoknál a fúróknál használják, amelyek 75 fokos szögben lyukakat készítenek (nincs biztonsági kúp), az R betű pedig azokhoz a fúrókhoz, amelyek ív alakú falú lyukakat készítenek.

Vegyünk például egy 1,0 mm átmérőjű fúrót.

Ha a fúró "A" típusú, és az első verzióban készül, akkor 2317-0101 GOST 14952-75 jelzéssel, és ha a második verzióval, akkor 2317-0001 GOST 14952-75. Itt a "2317" a működéséhez szükséges fúró egyedi tervezési jellemzőit jelenti, a 0101 pedig a gyári táblázatok szerinti szabványos méretű sorozatszámot.

A "B" csoportba tartozó műszereket másképpen jelölik (különösen, ha az első verzióban készültek, akkor "2317-0113", és ha a másodikban-"2317-00-12"). A "C" típusú fúrók "2317-0124" (az első változatban) és "2317-0022" (a második változatban), az R csoport pedig "2317-0027" jelöléssel vannak ellátva. Emlékeztessük még egyszer, hogy mindez igaz, ha a fúró átmérője 1 mm.

Ezenkívül a GOST 14952 75 feltételezi, hogy az ilyen szerszámok P6M5 szerszámacélból, annak külföldi analóg HSS-ből vagy nagysebességű P9 acélból készülnek. Előfordulhat azonban, hogy a középső fúrók jelölésében nem szerepel az acélminőség.

Fúrók kiválasztása fémhez típusától és céljától függően

A fém fúrójának kiválasztásakor a mester elsősorban a megjelenését nézi.

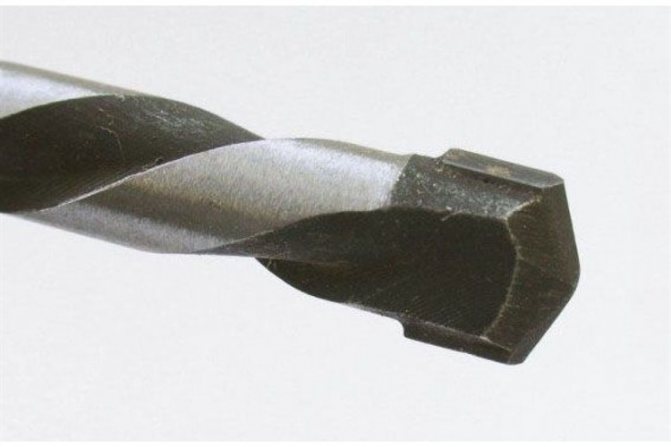

Twist fúrók

A legnépszerűbb típus. Ezeket az egyszerű olcsó fúrókat bizonyos átmérőjű vakokhoz és átmenő lyukakhoz tervezték. A munkarész egy hengeres rúd, két vágóéllel. A hornyokat forgácselvezetésre használják.

1. fotó: csavaró fúrók fémhez

Kúpos fúrók

A munkadarabok kúp alakúak. A mindennapi életben ilyen fémfúrókat ritkán használnak. Ezek a legalkalmasabbak speciális gépekhez és kétkezes fúrókhoz. Segítségükkel 6-60 mm átmérőjű lyukakat készítenek.

2. fotó: fém kúpos fúró

Hogyan válasszunk lépcsőfúrót fémhez

A kúpos lépcsős fémfúrók a legalkalmasabbak lyukak készítéséhez vékony lemezekben. Ezek az eszközök így néznek ki.

3. fotó: Lépcsőfúró fémhez

Amint láthatja, nincs szükség a szerszám cseréjére, ha vékony lemezből különböző átmérőjű lyukakat készít.

Központi fúrók fémhez

A fém középső fúrók a munkadarabok központosító lyukainak készítésére szolgálnak. Szükségesek a termékek rögzítéséhez különféle speciális gépeken.

4. fotó: Középfúrók fémhez

Bal oldali fúrók

A bal oldali fémfúrókat kifejezetten törött fejű csavarok és csavarok fúrására tervezték. Ezt hagyományos fúrókkal nem lehet megtenni. A csavar vagy csavar elcsavarodik.

5. fotó: bal oldali fúró fémhez

Magfúrók fémhez

Magfúrókkal vagy gyűrűvágókkal nagy lyukakat lehet gyorsan fúrni a fém munkadarabokban (15-100 mm). Az ilyen szerszámok működési elve a korona marásán alapul. 4-12 -szer kevesebb energiát fogyaszt, mint a hagyományos fúrók.

6. fotó: magfúrók számára fém

Ezeket a fúrókat fúró-, maró- és esztergagépekre való telepítésre tervezték. Kézi munkához speciális szerszámokat használjon klipekkel, például QuickIN Plus.

Előre összeszerelt fúrók

A legkülönfélébb fúrók kiválóan alkalmasak öntöttvas, szerkezeti acél és kemény kovácsmunkák megmunkálására. Ezen eszközök segítségével nagy átmérőjű formázott és lépcsőzetes lyukakat készítenek. A perforált fúrók tartókból állnak, amelyekhez különböző méretű pentaéderes vágóbetétek vannak rögzítve. Különleges hornyokkal rendelkeznek a forgács eltávolítására.

Fotó # 7: Előre gyártott tollfúrók betétekkel

Tömör keményfém fúrók

A keményfém fúrók extra erős anyagokból készülnek. Az alábbi típusú eszközök léteznek.

- Monolitikus.

- Hegesztett.

- Speciális lemezekkel.

8. fotó: Keményfém fúrók betétekkel

Ilyen eszközöket vásárolnak hőálló acélokból és titánötvözetekből készült munkadarabok megmunkálására.

Ezután elmondjuk, hogyan válasszon minőségi csavart fúrót fémhez.

Irányelvek a központi fúró kiválasztásához

Nincsenek univerzális középfúrók. A központosító fúrót számos tényező alapján kell kiválasztani.

Soroljuk fel őket:

- Először is figyelembe kell venni az anyagot, amellyel a munkát végzik, valamint a munkadarab átmérőjét és hosszát, a fúró anyagát, a kúpot és a központosító furat típusát.

- Másodszor, ha a fúrás előtt az alkatrészt középre tervezik, akkor a központosító fúrót a végső fúrás után a lyukméretnél kisebb átmérővel kell kiválasztani. És fordítva, ha szorosan beragadt csavart kell fúrni, amely nem engedi meg a csavarhúzót, akkor a fúrót hasonló átmérőjű (vagy több) csavarral kell kiválasztani.

- Sokan középső fúrógépeket használnak a furatok fúrásához. Ebben az esetben a fúró átmérőjét úgy kell kiválasztani, hogy az kisebb legyen, mint a menet átmérője. Ellenkező esetben egyszerűen nem lehet levágni.

- Figyelembe kell venni a lyukfalak érdességére vonatkozó követelményeket is, mivel a középső fúrók két változatban kaphatók.

Fúró kiválasztási paraméterek a GOST szerint

Az önközpontú fúró GOST áttekintése után nyilvánvalóvá válik, hogy számos jellemzőre kell figyelnie, például:

- Megjelenés. Ez egyszerű: soha ne legyen karc, horpadás vagy látható mechanikai hiba a műszeren.

- Pontosság. Óvatosan megvizsgáljuk ezt a mutatót, mert attól függ, hogy mekkora lesz a fúrt lyukak átmérőjének tűrése. Például, ha a középső fúró munkaterületének átmérője kisebb, mint 8 milliméter, akkor az eltérés nem haladhatja meg a 0,05 millimétert.

- Keménység. Ha ettől a paramétertől eltér, a fúró nem tart sokáig. Ha alacsony, akkor a fúró nem lesz elég stabil működés közben, és ha túl magas, akkor a fúró törékeny lesz. A keménységnek 63 és 66 HRC között kell lennie a Rockwell keménységi skála szerint.

- Hossz. Ez a paraméter felelős a fúró teljesítményéért. A munkadarab hossza alapján kell kiválasztani.