Mi az üvegszálas megerősítés

Az erősítést, amelynek előállításához üvegszálas anyagokat használnak, már régen, az 1960 -as években fejlesztették ki. Magas költségei miatt azonban csak zord éghajlaton alkalmazták, ahol a hagyományos acél megerősítő szerkezetek korróziónak kitéve nem tarthattak sokáig. Az üvegszálas anyagokból készült megerősítést főként hidak és más, ugyanolyan fontos szerkezetek megerősítésére használták, meglehetősen zord éghajlati viszonyok között.

Idővel a vegyipar fejlődése hozzájárult az üvegszálerősítés költségeinek jelentős csökkenéséhez. Ez megfizethető anyaggá tette, amely jól teljesít különböző célú épületszerkezetekben. Az ilyen típusú szerelvények aktív használata ahhoz a tényhez vezetett, hogy 2012-ben a szakértők kifejlesztették és jóváhagyták a GOST 31938-2012 szabványt, amelynek rendelkezései nemcsak az anyag előállítására vonatkozó követelményeket, hanem a vizsgálati módszereket is előírják.

GOST 31938-2012 Polimer kompozit megerősítés betonszerkezetek megerősítésére. Általános Specifikációk

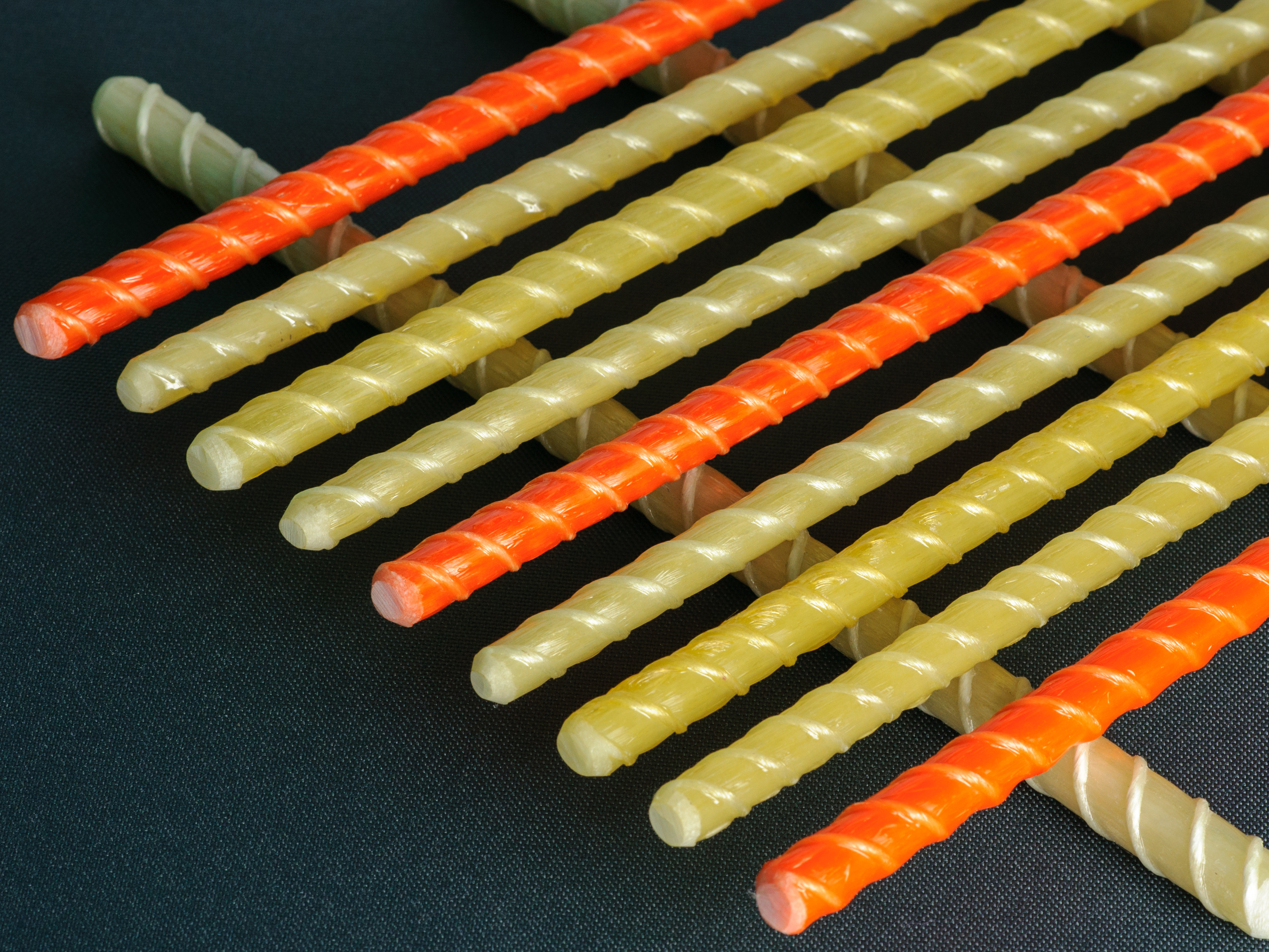

Az üvegszálas megerősítés felülete lehet hullámos, sima vagy bevonatos

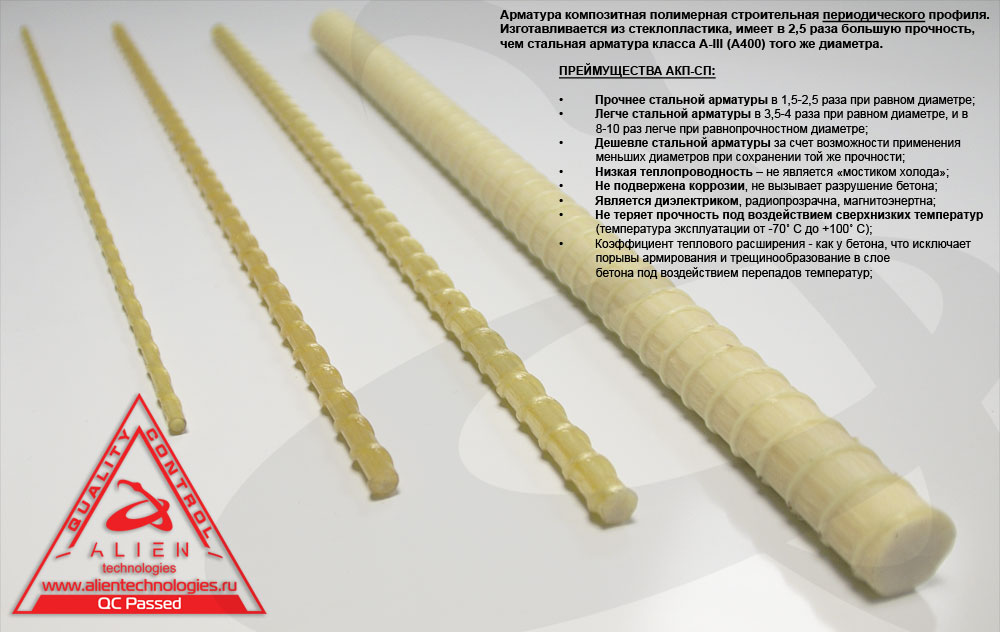

Az állami szabványnak megfelelően az üvegszálas megerősítést 4–32 mm átmérőjű tartományban gyártják. Az ilyen típusú termékek leggyakoribb átmérője azonban 6,8 és 10 mm. Az ilyen üvegszálerősítő termékeket tekercsekben szállítják az ügyfélnek.

Az üvegszálas megerősítés előnyei és hátrányai

Megerősítő keretek nem hagyományos fémből, hanem üvegszálas elemekbőla következő előnyökkel rendelkezik.

- A fémszerkezetekkel ellentétben könnyűszerkezetek, amelyek nem okoznak jelentős terhelést a szerkezet alapjain, ami lehetővé teszi annak élettartamának meghosszabbítását.

- A megerősítő ketrecek üvegszálelemei, ellentétben a fém társaikkal, jobban ellenállnak a húzóterheléseknek, ami lehetővé teszi azok használatát a legkritikusabb betonszerkezetek megerősítésekor. Az üvegszálas megerősítő ketreceket könnyű súlyuk és nagy szilárdságuk optimális aránya jellemzi, ami lehetővé teszi, hogy az építőanyagok külön csoportjához rendelhetők, amelyek évről évre egyre népszerűbbek.

- Ellentétben a fém megerősítéssel, amely érzékeny az oxidatív folyamatokra és idővel csökkenti az alapszerkezetek szilárdságát, az üvegszálas elemekből készült keretek nem alkalmasak ilyen negatív környezeti tényezők hatására.

- Az üvegszálból készült megerősítő rendszerek részei dielektromosak és nem vezetnek elektromos áramot, ami szintén befolyásolja tartósságukat. A földelő elemekként használt fém megerősítő szerkezetek sokkal gyorsabban oxidálódnak elektromos áram hatására, ami nem mondható el a kompozit anyagokból készült rudakról. Az üvegszálas megerősítés természetesen nem használható földelő elemként, de ez csak pozitív hatással van a tartósságára.

- Az üvegszálas erősítőszerkezet kopásállósága is, mint az acélé, meglehetősen magas szinten van.

- Az üvegszálas elemekből készült megerősítő ketrec hőtágulási együtthatója nagyon közel van a betonszerkezetekéhez, ami jelentősen csökkenti a repedés kockázatát ilyen anyag használata esetén.

A rudak átmérőinek aránya az alap megerősítő keretének építésekor

A vélemények alapján az üvegszálas megerősítés alábbi hátrányai különböztethetők meg.

- A fémtermékekhez képest az üvegszálas megerősítés lényegesen nagyobb rugalmassági modulussal rendelkezik, ami megközelítőleg négyszer nagyobb, mint az acéltermékeké. Ez azt jelenti, hogy az üvegszálas elemek a fémekhez képest sokkal jobban hajlanak a mechanikai terhelések hatására. Amikor ezeket az elemeket az úttest és az alap megerősítésére használják, ez a jellemző nem kritikus, de a padlólapok megerősítéséhez jobb fémszerkezeteket használni vagy további számításokat végezni.

- Az üvegszálból készült megerősítő elemek tulajdonsága, hogy erősen lágyítanak és elveszítik rugalmasságukat 600 fokos hőmérsékletre hevítve. Ezért üvegszálas alkatrészek használatakor jobb gondoskodni a kompozit anyagokból készült keret megbízható hőszigeteléséről.

- Az üvegszálból készült megerősítő rudakat nem lehet hegeszteni, ellentétben a fémekkel, ezért ha szükség van egy ilyen műveletre, akkor jobb, ha olyan termékeket használnak, amelyek belső részébe acélcsövet helyeznek el a gyártás szakaszában.

- Jobb, ha az építkezésen nem hajlítjuk meg a kompozit anyagokból készült megerősítést, mert ez károsíthatja azt. Az ilyen műveletet, amely az erősítő ketrec rajzaira összpontosít, legjobban a gyártási helyszínen lehet elvégezni.

- A modern építők számára szokatlan bonyolultság és telepítési technológia az üvegszálból készült megerősítő elemek másik hátránya. Eközben egy ilyen hátrány nem tekinthető túl jelentősnek, tekintettel az üvegszálas szerkezetek megbízhatóságára és tartósságára.

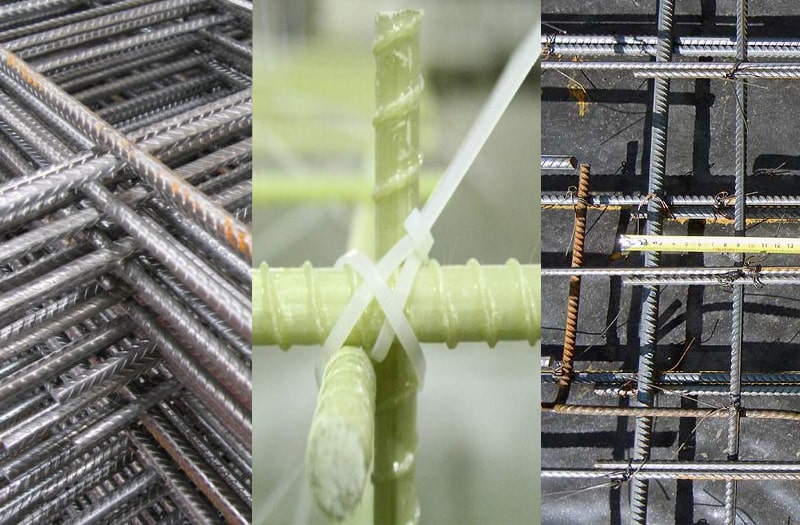

Üvegszálerősítés rögzítése bilincsekkel és bilincsekkel

Nézetek

Az üvegszálas megerősítést a gyártásban felhasznált anyagfajták szerint osztályozzák. Ezek ásványi vagy mesterséges eredetű nemfémes alapanyagok. Az ipar a következő típusokat kínálja:

- Üveg kompozit (ASP) - hosszirányban elrendezett üvegszál és polimer gyanták hőkezelt keveréke.

- Bazalt betonacél vagy bazalt kompozit (ABP) - bazaltszálakból készül, szerves gyantákkal összekapcsolva.

- Szénszálerősítés vagy szén -kompozit (AUK) - nagyobb szilárdságú, és szénhidrogén -vegyületekből készül. Drágább, mint az összetett.

- Aramid kompozit (AAK) - poliamid szálakon alapul, mint a nylon szálak.

- Kombinált kompozit (ACC) - üvegszálas rúdon alapul, amelyen a bazalt műanyag szorosan fel van tekerve. Ez a típus nem bazalt-műanyag megerősítés, amellyel összetévesztik, mivel üvegszálas rúddal rendelkezik.

| Index | ÁSPISKÍGYÓ | ÁPP | AUC | AAK |

|---|---|---|---|---|

| Szakítószilárdság, MPa | 800-1000 | 800-1200 | 1400-2000 | 1400 |

| Szakító modulus, GPa | 45-50 | 50-60 | 130-150 | 70 |

| Nyomószilárdság, MPa | 300 | 300 | 300 | 300 |

| Szakítószilárdság keresztmetszetben, MPa | 150 | 150 | 350 | 190 |

A gyártók az üvegszálas megerősítés nagy választékát kínálják vastagságban. Ez lehetővé teszi mind a 4 mm -es vékony háló, mind a 32 mm átmérőjű erős megerősítő keret elkészítését a tartószerkezethez. 100 m hosszú menetes ostorok vagy tekercsek formájában szállítjuk.

Ez az anyag kétféle profilban kapható:

- Feltételesen sima. A fő rúdból készült, finom kvarc homokréteggel permetezve, ami javítja a tapadást a betonkeverékhez;

- Időszakos. Rúdból készül, amelyre egy üvegszálas köteg szorosan fel van tekerve, ennek következtében horgonybordák jelennek meg a rúdon, amelyek megbízhatóan tartják a beton vastagságában.

Fém- és üvegszálas termékek összetétele

Az acél megerősítést hosszú ideje gyártják és használják, ma sok típusát fejlesztették ki. Általában a következő paraméterek szerint osztályozzák őket:

- profil konfiguráció;

- a termék terhelhetőségét;

- terheléselosztási módszer;

- működés elve;

- gyártástechnológia.

A vasbeton szerkezetek gyártásakor leggyakrabban a következő lehetőségeket használják az acél megerősítésére:

- Dolgozó. A rudak tökéletesen elviselnek minden szakítóterhelést, és optimálisan ellenállnak a csúszó erőknek.

- Terjesztés. Ezek a rudak egy bizonyos helyzetben tartják a megerősítő szerkezetet, és egyenletesen osztják el a terhelést részei között.

- Szerelő szoba. A keret kialakítására szolgál.

- Horgony. Ezt a típust beágyazott szerkezetekként használják.

Az elfogadott terhelések szerint az erősítőtermékeket fel kell osztani:

- Hosszirányú. Úgy tervezték, hogy enyhítse a húzóterheléseket, megakadályozza a repedések megjelenését függőleges irányban, beleértve a "keskeny helyeket" is.

- Átlós. Ez a típus megakadályozza a ferde szakadások kialakulását, amelyek a támaszok zónájában képződnek a csúszó feszültségektől.

A terhelések elosztásának módja szerint megkülönböztetik őket:

- egyes rudak;

- keretek;

- megerősítő háló.

A gyártási technológia szerint a fémszerelvényeket osztályozzák:

- huzal

- rudak

- kötelek

Az üvegszálas vagy fém megerősítést a működési paraméterek szerint kell osztályozni. És általában szokás megkülönböztetni a kompozit termékeket az üvegszálon kívül a szálak gyártásához használt anyag típusa szerint:

Az üvegszálas vagy fém megerősítést a működési paraméterek szerint kell osztályozni. És általában szokás megkülönböztetni a kompozit termékeket az üvegszálon kívül a szálak gyártásához használt anyag típusa szerint:

- bazalt;

- aramid;

- szén.

A szálakat polimerrel impregnálják. Az epoxigyantát gyakrabban használják a gyártásban. A rudakat szárításra küldjük a sütőbe. Ezt követően a termék készen áll, felhasználható vasbeton szerkezetek gyártásában. A rudak átmérője 0,4-1,8 cm között változhat, a standard rudak hossza akár 12 méter is lehet. Spirális bordák vannak kialakítva az üvegszálas termékek felületén, mint a fémtermékek, a megbízható összeköttetés érdekében a vasbetonnal.

Az üvegszál jellemzői

Az üvegszálból készült megerősítés egy rúd, amelynek átmérője 4–18 mm, a hossza pedig akár 12 méter is lehet. Nagy teherbírású műanyagból készült. A gyártás során spirálbordák kerülnek az ilyen rúd felületére, ami biztosítja a megbízható tapadást a betonszerkezetekhez.

A műanyag megerősítés, hasonló célú fémtermékekkel összehasonlítva, szilárdsági jellemzői és korrózióállósága miatt megbízhatóbb és tartósabb vázszerkezetek létrehozását teszi lehetővé, ami megmagyarázza az anyag népszerűségét.

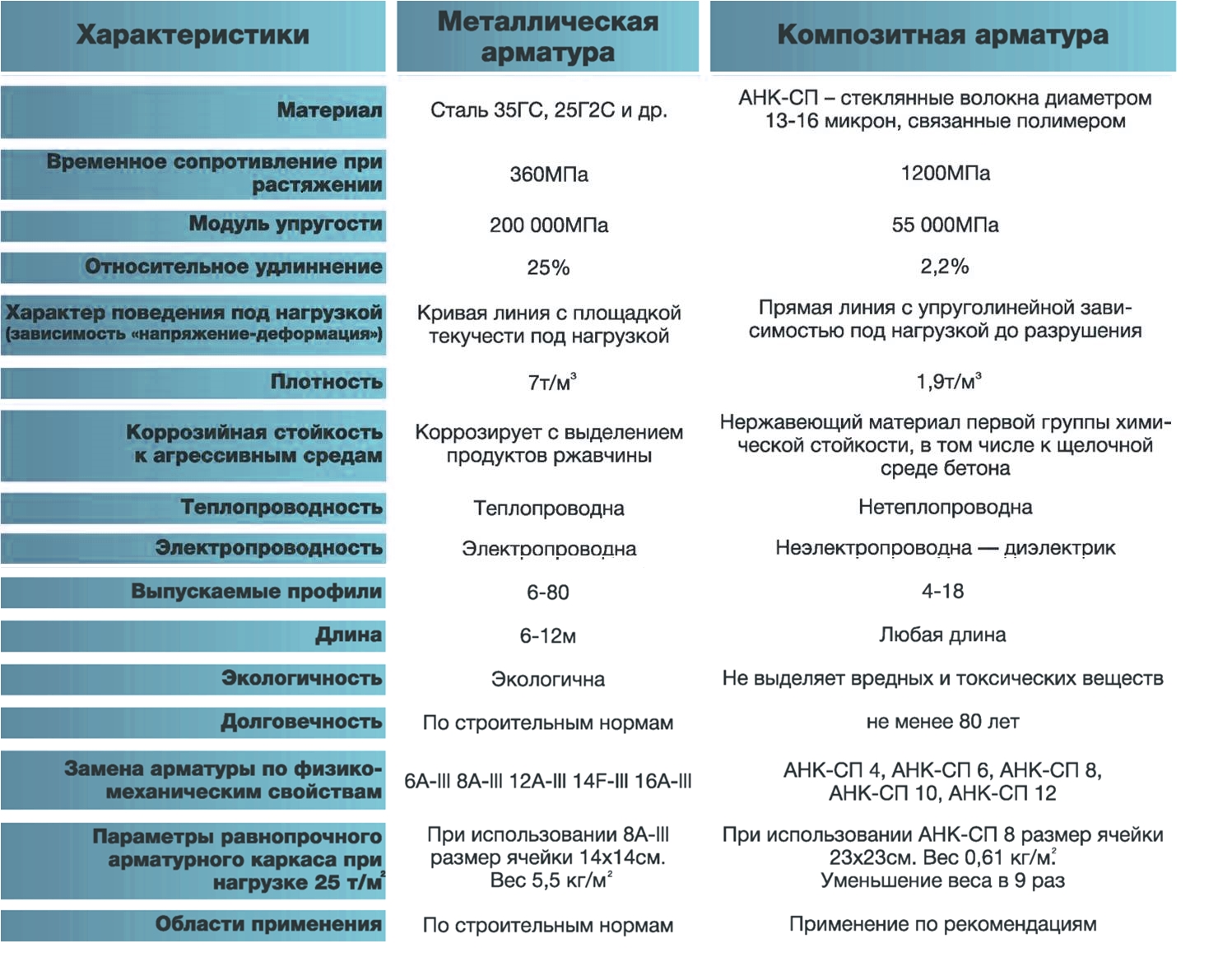

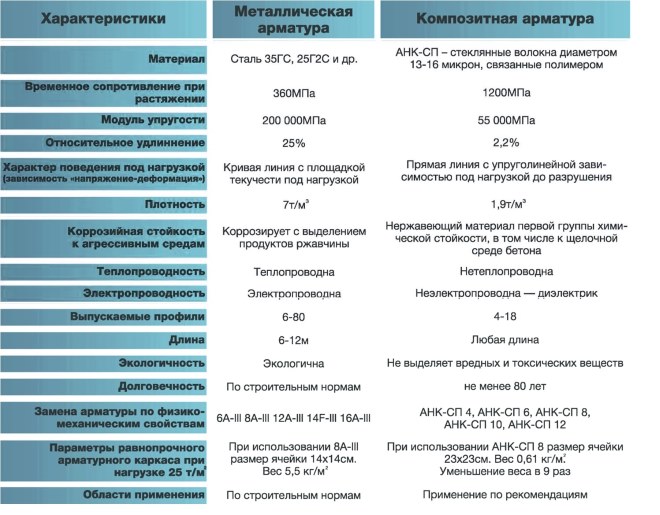

Fém és kompozit vasalás jellemzőinek összehasonlítása

Az is fontos, hogy az üvegszálból készült megerősítés a fémtermékekkel ellentétben különleges gyártási körülményeket, kiváló minőségű alapanyagok és speciális berendezések használatát igényli, ezért annak kézműves körülmények között történő gyártása kizárt. Éppen ezért, amikor a modern építési piacon üvegszálas megerősítést vásárol, biztos lehet benne, hogy ez az anyag a vonatkozó szabályozási dokumentum követelményeinek teljes mértékben megfelel.

Az egyedi jellemzőket, amelyek megkülönböztetik az üvegszálas megerősítést, a szerkezet tulajdonságai magyarázzák, amely magában foglalja:

- egy belső rúd, amely biztosítja az erősítés szilárdságát; egy ilyen rúd párhuzamos üvegszálas szálakból készül, amelyek biztonságosan össze vannak kötve egy polimer gyantával;

- a külső réteg, amely egy rostos test, amely spirálban van tekerve a belső rúd körül; ez az üvegszálas réteg lehet homokkal permetezett vagy kétirányú.

Az üvegszálas megerősítés jobb, mint az acél, 30%-kal összenyomódik, és 20%-kal feszültség alatt működik

Alapítvány megerősítési technológia

A műanyag megerősítés kisebb súlya és bármilyen hosszúságú rudak használata miatt az erősítő keret összeszerelése sokkal könnyebb, mint a fém rudaké. A polimer fokozott szilárdsága megerősítés az alapokhoz anyagok lehetővé teszik egy kisebb szakasz használatát.

Így például a 12 mm átmérőjű acélmegerősítést, amelyet gyakran használnak az alapok beépítéséhez magánépítésben, 8 mm -es műanyagra, 10 mm -es rudakat 7 mm -es polimerre cserélik.

Így például a 12 mm átmérőjű acélmegerősítést, amelyet gyakran használnak az alapok beépítéséhez magánépítésben, 8 mm -es műanyagra, 10 mm -es rudakat 7 mm -es polimerre cserélik. Számítási táblázat, amely segít pontosan meghatározni, hogy melyik átmérő használható minden egyes esetben.

Számítási táblázat, amely segít pontosan meghatározni, hogy melyik átmérő használható minden egyes esetben.

A telepítési munkák előállításának technológiai folyamata az alaphoz műanyag megerősítéssel több lépcsőben történik, amelyet a cikk végén található videó mutat be:

- zsaluzat felszerelése;

- a betonöntés szintjének jelölése;

- az erősítő keret összeszerelése;

- betont önt;

- a zsaluzat eltávolítása.

A zsaluzószerkezet felszerelését a szalag alapzat üvegszálas megerősítéssel történő megerősítésekor a projektnek megfelelően kell elvégezni, hogy biztosítsák az alapelemek pontos konfigurációját és méreteit. A falapokból, forgácslapokból vagy rétegelt lemezből készült zsaluzat elrendezésekor ajánlott a táblákat üveglappal csomagolni. Ezzel megspórolja az anyagot és újra felhasználhatja.

Ezt követően a burkolóelemek belsejében vízszint segítségével meg kell jelölni a jövőbeli monolit felső szintjét. Lehetővé teszik, hogy tájékozódjon a beton öntésekor, és biztosítsa egyenletes eloszlását.

Az erősítő keret összeszerelése

A megerősítés elrendezését és méreteit az egyes rudak között mindig feltüntetik a projektben. Abban az esetben, ha üvegszálas megerősítést alkalmaznak az alapozásnál, akkor a rudak átmérőjét kisebbre lehet változtatni, de az elrendezést csak a rajz szerint szabad elvégezni.

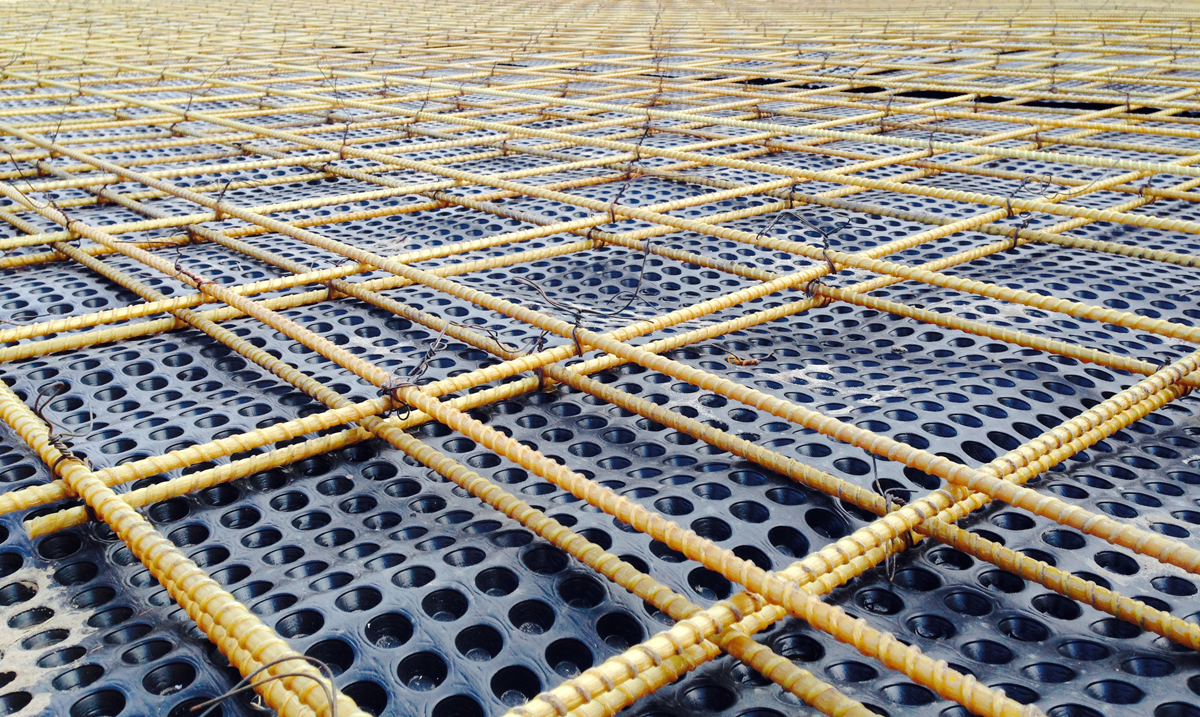

Erősítési rendszer monolit födémhez.

Erősítési rendszer monolit födémhez.

Kezdetben le kell tekerni a szükséges hosszúságú rudakat a tekercsről, és egymással párhuzamosan elhelyezett tartókra kell felszerelni. Helyezzen keresztirányú hidakat a hosszirányú húrokra meghatározott időközönként. A metszéspontot kötőhuzallal kösse össze, vagy húzza le húzódó műanyag bilincsekkel (a kötésről további részletekért kattintson ide). Ennek eredményeként a keret alsó sora készen áll az alap megerősítésére üvegszálas megerősítéssel.

Készítse elő a kívánt hosszúságú függőleges oszlopokat. A keret felső sora ugyanúgy kötött, mint az alsó. Az összeszerelés után mindkét sort egymásra helyezik, és a széltől kezdve függőleges oszlopukat összekapcsolják, fokozatosan emelve a megerősítés felső sorát.

A szerkezet összeszerelése után el kell mozgatni és a zsaluzat kerítésébe kell beépíteni, amint az a képen látható.

A szerkezet összeszerelése után el kell mozgatni és a zsaluzat kerítésébe kell beépíteni, amint az a képen látható.

Az erősítő keret beszerelése előtt homokot öntenek az árok aljába, és vízzel kiöntik vagy döngölik. Javasolt a tömörített homokos felületet vízszigetelő anyaggal vagy geotextil kendővel lefedni. Ez megakadályozza a nedvesség bejutását az alapba, és növeli annak megbízhatóságát és élettartamát.

Az üvegszálas megerősítésből készült alapzat beépítésénél végzett munkák során emlékezni kell arra, hogy a rudak szélei ne érjék el a zsaluzatot és az árok alját 5 cm -rel.

Az öv megerősítése.

Az öv megerősítése.

Betonkeverék öntése

A beton zsaluzaton belüli elhelyezése ugyanúgy történik, mint a fém megerősítés használatakor

Mindazonáltal nagyon óvatosnak kell lenni, mivel az üvegszálas megerősítés erőssége elégtelen lehet az erős oldalirányú ütések hatására. A betont vibrátorral vagy döngölővel kell tömöríteni úgy, hogy ne sérüljön a beépített keret

2 Hajlítószilárdság

A paraméter az anyag rugalmassági modulusától függ. Az St3 acélminőség esetében értéke 200 GPa (gigapascals), az üvegszál esetében - 30–55 GPa. Ez azt jelenti, hogy azokban a szerkezetekben, ahol a megerősítés hajlításban működik (minden típusú úszó alapozás, födém és padlógerenda, áthidalók az épületkeret nyílásai és kereszttartói felett), az üvegszálas megerősítés átmérőjének nagyobbnak kell lennie, mint az acélé. Mennyi? Ehhez egy konkrét konstrukció kiszámítása szükséges. A probléma az, hogy egy ilyen számítás módszerét csak vasbetonra fejlesztették ki (SP 63.13330.2012), de kompozit megerősítésű betonra nem.

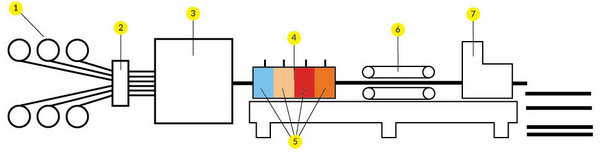

Hogyan készülnek a kompozit betonacélok?

Kezdjük azzal a ténnyel, hogy a "kompozit megerősítés" kifejezés egyesíti a nem fémes megerősítés minden típusát, amelyet különböző típusú szálak alapján állítanak elő, amelyeket a rúd megerősítő alapjaként használnak. A szálak, amelyekből az erősítést készítik, a következők lehetnek:

- 1. bazaltrost;

- 2. üvegszál;

- 3. aramidszál.

- 4. szénszálas.

Így a kompozit megerősítés típusai az alkalmazandó szálaktól függően a következők:

1. Bazalt műanyag megerősítés, általában fekete (ABP);

2. Üvegszálerősítés, világos sárga, azonban a színező adalékoknak köszönhetően a színskála széles (ASP);

5. Kombinált megerősítés (különböző szálak alapján).

Bármilyen kompozit megerősítést ugyanazon a berendezésen állítanak elő, a technológia sem különbözik. Az egyetlen különbség a szálak típusában van. Jelenleg számos gyártási módszer létezik:

1. Egy rostköteget, amely korábban rúdot képezett - a megerősítés fő rúdját, epoxigyanta impregnálja és kihúzza. Ezután a szálköteget a tengelyek húzzák, miközben köré tekercselnek egy, ugyanabból a szálból készült gyantát gyantával. A kötél ebben a folyamatban két feladatot lát el - szorosan nyomja a rúd szálait, és megerősítő bordaként szolgál, ami javítja a vasalás és a beton tapadását a jövőben. Ezt követően a szerelvények szárításon esnek át a sütőben, és most a szerelvények készen állnak. Ez a módszer a legrégebbi; szinte minden orosz műanyag szerelvénygyártó használja.

1. Szálas etetési rendszer (üvegszál, szénszál, bazaltrost)

2. Polimer fürdő (poliészter, epoxigyanta)

3. Előformázó eszköz

4. Filier

5. A szerszám fűtési / hűtési zónái

6. Húzógép

7. Vágógép

2. A második módszer csak abban különbözik az elsőtől, hogy a kötelet nagyon erős erővel tekerik a rúdra, szó szerint belenyomják a fő rúdba, aminek következtében a bordák a rúd szálaiból képződnek . Az ilyen megerősítés tartósabb, mint az első módszerrel előállított, mivel nem áll fenn a bordák leesésének veszélye. Azonban szinte lehetetlen ilyen orosz gyártmányú szerelvényeket találni, mivel legtöbbjük az első módszert használja.

3. A harmadik módszer is hasonló az elsőhöz, azonban a húzókötél itt nem bordákat képez, hanem csak a rúd szálait húzza meg a kemencében történő polimerizáció pillanatáig. A betonhoz való tapadás érdekében csiszolóanyag réteget visznek fel a megerősítésre - kvarc homokra. Ez a fajta megerősítés a legrosszabb tapadással a betonhoz, ráadásul a legrövidebb élettartammal. Az a tény, hogy az epoxigyanta gyorsan lebomlik a beton lúgos környezetében, és a poliészter gyantákat, amelyek nem félnek az alkálitól, rendkívül ritkán használják a gyártók Oroszországban.

4. Végül pultrudált megerősítés. Ebben az esetben a szálakat rudakká formálják, polimer gyantákkal impregnálják, és különböző szekciójú szerszámokon húzzák át, csökkenő sorrendben. Ez a módszer lehetővé teszi az időszakos domborzat (bordák) nagy pontossággal történő kialakítását, így azokat menetként lehet használni (például zsaluzat rögzítőcsavarjaként, üvegszálas vagy acél anyával). Az így előállított szerelvények kiváló minőségűek, tartósak és magas árúak.Ezenkívül az ilyen szerelvényeket szinte soha nem gyártják Oroszországban.

Ha keres, egy teljesen szokatlan anyagot találhat az akcióban - kompozit megerősítést belső üreggel

Az egzotikum ellenére a csőerősítés figyelmet érdemel - mivel az üregnek köszönhetően nő az átmérő, és ugyanannyi szál mellett az üreggel ellátott megerősítés nagyobb érintkezési területtel rendelkezik a betonnal, ami jobb tapadást jelent

6 Használhatóság

E paraméter szerint az üvegszálas megerősítés alig különbözik az acéltól. Sokkal könnyebb, de az egyéni kis emelkedésű épületeknél a megerősítés tömege jelentéktelen. Az üvegszálat nem lehet hegeszteni, de ma már inkább acél megerősítést kötnek rozsdamentes huzalból vagy műanyag bilincsekből. Nagyon könnyű a kompozit betonacél vágása darálóval. Az egyetlen fontos árnyalat: az üvegszálas rudat nem lehet hajlítani az építkezésen, és a gyártótól megrendelt hajlított termékek drágák lesznek, ráadásul sokáig kell várniuk. A merev, folyamatos megerősítés hiánya a sarkokban befolyásolhatja a szerkezet szilárdságát, de van kiút: semmi sem akadályozza meg, hogy az egyenes üvegszálas rudakat hajlított acélrudakkal kombinálja.

Fő előnyök

A szénszálas megerősítést megkülönböztető előnyök közé tartoznak a következők.

Az üvegszálas vasalás fontos előnye az alacsony fajlagos súly, amely lehetővé teszi, hogy a pórusbetonból és néhány más építőanyagból készült könnyűszerkezetek megerősítésére használják. Ez lehetővé teszi, hogy jelentősen csökkentse a vele megerősített szerkezetek súlyát. Eközben a hagyományos betonszerkezet súlya üvegszálas megerősítés esetén kissé csökken, mivel maga az építőanyag tömeges.

Az alacsony hővezető képesség az üvegszálas megerősítés egyik előnye is. Az ilyen megerősítés betonszerkezetekben történő alkalmazása során nem keletkeznek hideghidak (ami nem mondható el a megerősítő fém elemekről), ami jelentősen javítja hőszigetelési paramétereiket.

Az üvegszálas megerősítés nagy rugalmassága lehetővé teszi, hogy tekercsben szállítsák a vevőnek, és ne vágják külön rudakra. A kompakt csomagolási forma miatt sokkal könnyebb szállítani az ilyen szerelvényeket, amelyekhez bármilyen autó csomagtartóját használhatja, és ez komolyan csökkenti az anyag szállítási költségét az építési munkák helyszínére. Az erősítő elemek használata, amelyeket nem vágott rudakban, hanem tekercsekben szállítanak, lehetővé teszi az anyagköltségek csökkentését is az átfedések számának csökkentésével

Ez pozitívan befolyásolja a jövőbeli betonszerkezet szilárdsági jellemzőit és költségét, ami különösen fontos az építési munkák elvégzésekor.

Az üvegszálas megerősítés ilyen előnye, mint a betonszerkezeten belüli tartóssága meglehetősen ellentmondásos. A szigetelt állapotban lévő fémszerelvényeket szintén nem befolyásolják negatívan a külső tényezők, ami biztosítja használatának tartósságát.

A CFRP dielektromos anyag, amely az ebből az anyagból készült termékek előnye.

Az elektromosan vezető fémszerelvények hajlamosabbak a korrózióra, ami negatívan befolyásolja tartósságukat.

A fém megerősítő elemekhez képest az üvegszálas termékek nincsenek kitéve kémiailag aktív közegeknek. Az üvegszálas megerősítés ilyen előnye különösen fontos téli épületek esetén, amikor különféle sóoldatokat adnak a betonhoz, amelyek felgyorsítják a keményedési folyamatot.

Mivel dielektrikum, a CFRP nem okoz rádióinterferenciát az épületen belül, ellentétben a fémrudakkal. Ez az előny fontos, ha sok megerősítő elem van a betonszerkezetben. Ellenkező esetben a kompozit megerősítés alkalmazása nem jelent hátrányt, de nem lesz annyira releváns.

A kompozit megerősítés fő előnyei

Az üvegszálas megerősítésnek hátrányai is vannak, amelyeket a potenciális fogyasztóknak is ismerniük kell.

A nem fém megerősítés hátrányai

Nincs minden anyagban ideális, és a kompozit megerősítés számos olyan tulajdonsággal rendelkezik, amelyek korlátozzák annak széles körű használatát. A nem fémes betonszerkezeti elemek hátrányai:

- az acél rugalmassági modulusa négyszer nagyobb, mint az üvegszálé, ezért a padlólapok és a teherhordó szerkezeti elemek vaserősítésből készülnek;

- a műanyag nem hegeszthető, csak össze kötés vagy fémhegyekkel ellátott szerelvények használata;

- bármely kompozit rudat nem lehet hajlítani derékszögben, speciális sarkokat kell venni a csatlakozáshoz, vagy átfedéssel kell összekötni;

- a mechanikai tulajdonságok hevítéssel romlanak, és 600 fokos hőmérsékleten a szerkezet teljes megsemmisülése következik be;

- az építőipari személyzetnek kevés tapasztalata van a kompozitokkal kapcsolatban, és a legtöbb építés alatt álló objektum nem rendelkezik tanúsítvánnyal (a fém megerősítés alapértelmezés szerint be van állítva).

A különböző átmérőjű fémszerelvények és műanyag rudak kombinációja segít minimalizálni a hátrányokat. Ez a kölcsönös kombináció optimálisnak és megbízhatónak tekinthető.

A gyártás és a telepítés jellemzői

Bármilyen típusú üvegszálerősítés nyersszálból készül, polimer gyantákkal kötve, amelyhez keményítőt és keményedést gyorsítót adnak. Valamennyi alkatrészt a gyártók határozzák meg, az alkalmazott technológiáktól, a gyártott üvegszálas megerősítéssel megerősítendő elemek típusától és rendeltetésétől függően.

Az anyagot speciális technológiai vonalakon gyártják. Először is, az üvegszálat gyantával, keményítővel és reakciógyorsítóval impregnálják. Ezt követően egy szerszámon vezetik át, ahol a felesleges gyantát kinyomják. Az üvegszál azonnal tömörödik és formát ölt - feltételesen sima vagy horgonybordákkal és technológiailag meghatározott átmérővel.

A következő lépésben a kompozit üvegszálas megerősítést kötöttük - egy további tekercset köteg formájában tekerünk rá a tapadás növelése érdekében. Ezt követően a sütőbe küldik, ahol keményítővel ellátott polimer gyanták vannak beállítva. A kapott termékeket tekercsekbe halmozzák, vagy a kívánt hosszúságú ostorokba vágják.

A rudakat műanyag bilincsekkel vagy bilincsekkel rögzítik. A megerősítő háló széle 50 mm -re legyen a zsaluzattól a létrehozáshoz. Ezt improvizált eszközökkel vagy műanyag klipekkel végezzük. Ha a rúd túlnyúlik a zsaluzaton, azt fémfűrésszel vagy gyémánt- vagy csiszolókoronggal ellátott darálóval kell vágni.

Lehetetlen hajlítani az üvegszálas megerősítést a helyszínen speciális felszerelés nélkül. Miután az erő megszűnik hatni a rúdra, visszatér eredeti alakjához. Ha a hőmérséklettel lágyítja és mégis meghajlítja, elveszíti tervezési jellemzőit. Az egyetlen kiút az, ha gyárban megrendelünk egy előre hajlított üvegszálelemet, ebben az esetben teljes mértékben megfelelnek a műszaki és működési követelményeknek.

A kompozit betonacél hátrányai

A megerősítésnél használt kompozit anyagok hátrányai között meg kell különböztetni a következőket:

- Alacsony hajlítási rugalmasság. Mivel a műanyag elemek rugalmassági modulusa alacsony, ez a betonszerkezet deformációjához vezethet.A hajlító elemeket nehéz használni, amikor. Összehasonlításképpen: a kompozit rugalmassági modulusa 55 000 MPa, míg a műanyag esetében ez az érték eléri a 200 000 MPa -t.

- Kis méretválaszték. Manapság az acél megerősítés kiválasztásakor a fogyasztók a különböző szakaszok termékeinek szélesebb választékát kínálják.

- Az SNiP -k hiánya. Bár az üvegszálas termékek szabványosítása a GOST szerint történik, nincs más szabályozási keret az ilyen típusú építőelemekre. Ennek alapján az objektumok tervezésének folyamata bonyolultabbá válik, mivel a számítások elvégzése még mindig meglehetősen problematikus.

- Egyes régiókban nem használható. A műanyag termékek nem ajánlottak olyan létesítmények építéséhez, ahol télen túl alacsony a hőmérséklet.

- Instabilitás. bonyolítja a műanyag rudak gyenge stabilitása. A szerkezet tántorogni kezd, ezért "trükkökhöz" kell folyamodnia a keret rögzítéséhez, mielőtt betonkeveréket öntene.

- Elég magas anyagköltség. Az üvegszál kétszer többe kerül, mint az acél társai.

A műanyag szerelvényekről, azok előnyeiről és hátrányairól beszélve, sokan a termékek hátrányainak tulajdonítják, például: a hegesztőberendezések használatának képtelenségét és az alacsony hőállóságot. A valóságban azonban a hegesztést gyakorlatilag nem használják a megerősítő ketrec összeszerelésénél. Ugyanilyen abszurd az az elmélet, amely egy anyag magas hőmérsékletre való instabilitásáról szól. Az üvegszál 600 fok fölé hevítve teljesen elveszíti tulajdonságait, de nem minden beton képes ellenállni az ilyen hőmérsékletnek.

A fentiek alapján nyilvánvalóvá válik, hogy a betonszerkezetek megerősítésekor annak meghatározásához, hogy melyik megerősítés alkalmasabb - fém vagy üvegszál, tisztáznia kell, hogy milyen célokra van szüksége megerősített keretre. Egyrészt a legújabb kompozit anyagok egyértelműen előnyösek, de a költségeket tekintve jövedelmezőbb lehet acéltermékeket vásárolni.

Az építőiparban, akárcsak más iparágakban, egyre inkább a legújabb technológiák és innovatív megközelítések alkalmazását veszik igénybe az áruk és szolgáltatások előállításában. Az üvegszálas megerősítés egy példa erre az alternatív megoldásra. Gyorsan kicserélte a hagyományos fém alkatrészeket, megelőzve azokat gazdasági és műszaki paraméterekben. Ebből a cikkből megtudhatja, mi az üvegszálas megerősítés. Ennek az anyagnak a jellemzői másokhoz képest kerülnek bemutatásra.

A fém szerelvények hátrányai

Fő hátrányok:

- Ennek az anyagnak a fő hátránya a korrózióra való hajlam. Lehetőség van a termékváltozatok kiválasztására a speciális korrózióálló kompozíciókból, de ez jelentős terhet ró az építési költségvetésre. És ez biztosan nem segít megszabadulni más problémáktól;

- A túlsúly szintén jelentős hátrány. Növeli az anyagszállítás, berakodás, kirakodás, tárolás költségeit;

- Rögzített hosszúságú - az acél megerősítést gyakran rögzített hosszúságú rudakban szállítják. Az üvegszálas analóg bármilyen hosszúságú öbölben megvásárolható, ami kiküszöböli az anyagpazarlást és a törmelék megjelenését;

- Fokozott hővezető képesség - ez a tényező hideg hidak kialakulásához vezet az alapban, ami jelentős hatással lehet a kialakított szerkezet szilárdsági mutatóira.

Ár kérdés

A szerelvények két változatát összehasonlítva nem lehet figyelmen kívül hagyni az árpolitika kérdését. Igen, első pillantásra az üvegszálas termék méterenkénti költsége magasabb, mint egy fémterméké. De van egy figyelmeztetés. Ugyanilyen szilárdságú üvegszálas megerősítés kisebb keresztmetszettel rendelkezik, mint a hasonló acél. Ezért a paramétereikben azonos elemek megközelítőleg azonos költségekkel járnak.

Nincs egyértelmű válasz, melyik a jobb - fém vagy üvegszál. Minden az épülő létesítmény jellemzőitől és használatának műszaki feltételeitől függ.

Új vagy csak jól elfelejtett régi

Tehát milyen anyag ez - összetett betonacél? Nagy szilárdságú polimer mag hullámos külső felülettel. Nem fémes szálakból, kötegelt anyagból és kötőanyagként működő epoxi vagy poliészter gyantából áll.

A nem fémes szálak típusától függően a kompozitnak saját neve van. Leggyakrabban üvegszálat használnak, az ilyen megerősítést üvegszálnak nevezik. A bazaltot és a szénszálat ritkábban használják. Ennek megfelelően ennek a típusnak a neve bazalt és szénszál.

Már a múlt század közepén sok országban foglalkoztak üvegszálas megerősítés alkalmazásával. Ennek oka az acél megerősítés törékenysége az elkerülhetetlen korrózió miatt, és nem a vasérc tartalékok végtelensége.

A kiemelkedő szovjet tudós, Burkov, a világ egyik elsője, már 1941 -ben előterjesztette az ötletet a beton megerősítéséről üvegszálas megerősítéssel. Az 1950 -es években a Szovjetunióban elindult az első kísérleti kompozit típusú megerősítés.

Ezzel párhuzamosan egy egész kutatási ciklust végeztek a vele előfeszített hajlító elemeken. Kialakították a kompozit vasalások gyártására vonatkozó műszaki szabályokat, számos ajánlást tettek a különböző betonszerkezetek tervezésére annak használatával, és meghatározták az alkalmazási területeket. A hatvanas -hetvenes években üvegszálas vasalást alkalmaztak könnyűszerkezetes betonszerkezetekben, valamint különféle típusú alapozásokban, gerendákban, cölöpökben, gerendákban, mindenféle födémszerkezetben a lejtők, töltések megerősítésére stb.

A hidak építésekor kompozit megerősítést (főleg üvegszálas) is alkalmaztak. A világon először 1975 -ben épült ragasztott fahíd a Szovjetunióban. Ennek a hídnak a lucfenyő gerendáit négy előfeszített üvegszálas rúd gerendájával erősítették meg. 1981 -ben Primorye -ban hidat építettek fémhíddal, üvegszálas rudakkal előfeszítve. A Habarovszk régióban hidat építettek üvegszálas megerősítéssel. Üzembe helyezés 1989 -ben.

Más országokban széles körben használják a kompozit megerősítést különböző szerkezetek gyártásához. Így Kanada világelső a kompozit típusú megerősítések használatában a hídfedélzetek építésében. Az USA -ban, Japánban és számos európai országban széles körben elterjedt modern autópályák, különféle célú építmények, hidak és egyéb létesítmények építésében. Japánban sorozatosan használják földrengésálló házak építésére. Az utóbbi időben Kína lett a kompozit betonacél legnagyobb gyártója és fogyasztója.