Hogyan befolyásolja a víz-cement arány a csempe tulajdonságait, a szemrevételezés módja

SerdocFORUMHOUSE tag

A vibrált sajtolású és a vibrocast burkolólapoknak sok árnyalata van: ha a vízmennyiséget túllépik a vibrocast burkolólapok gyártása során, a lapka összeomlik, ha minden más szabványt betartanak. A vibrációs préselés előállításához pedig merev DSP szükséges, és a felesleges víz a sajtóban való tapadáshoz vezet, a szárazabb keverék pedig pusztuláshoz vezet. A száraz keverékből készült csempe nagyon erősen felszívja a vizet és hosszú ideig szárad, és a lehető legnagyobb vízmennyiség mellett, a tapadás határán, keveset szív fel és gyorsan szárad, mint egy természetes kő. Ez a két tényező nagyon fontos, és befolyásolja a gyártók által jól ismert élettartamot és megjelenést is.

Elena Maslova

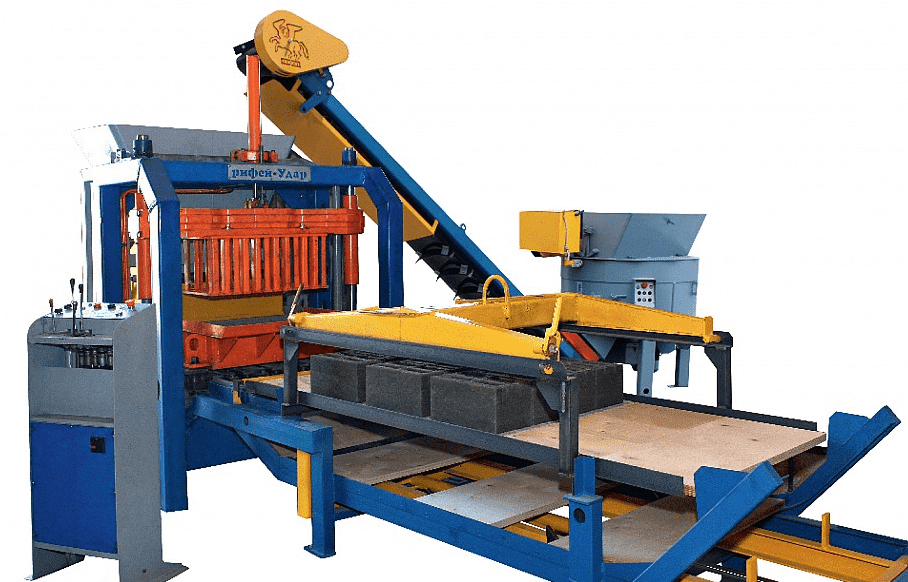

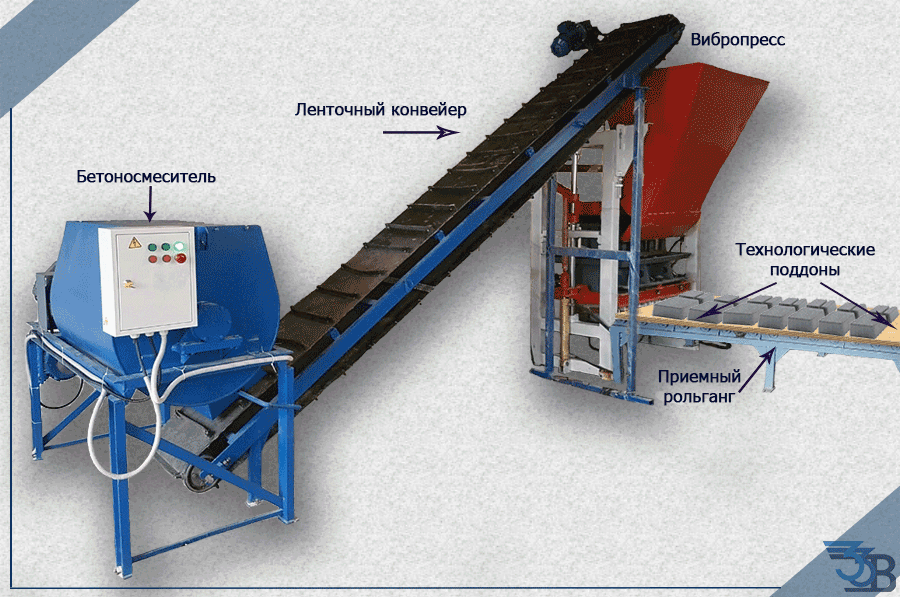

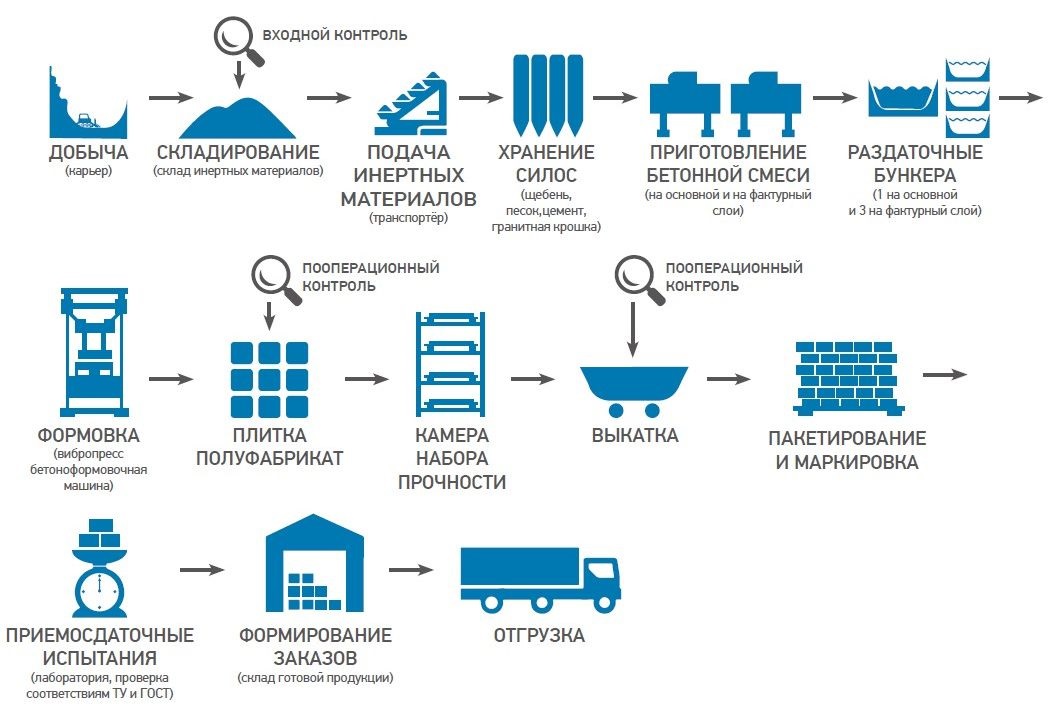

Ez valóban így van. Helyesen kell kiválasztani a víz-cement arányt a burkolólapok gyártásának bármely módszeréhez. Vibrokompresszió esetén azonban ez az árnyalat korlátozott, a gyártási folyamat automatizált, minden keverő páratartalom -érzékelővel van felszerelve, a vízfogyasztás adagolását higrométer szabályozza. Vibrokompresszió esetén szükséges a betonkeverék lehető legnagyobb nedvességtartalmának elérése, amelyet vizuálisan értékelnek a "karcolások", "rések" kialakulásának kritériuma alapján a termék oldalsó felületei mentén.

A bal oldali képen - optimális nedvességtartalmú csempe, a jobb oldalon - száraz keverékből

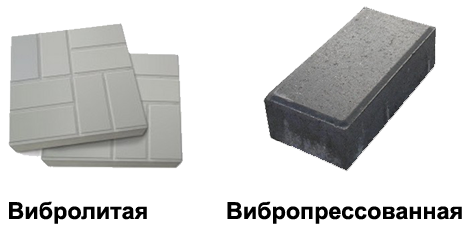

Vibrált vagy vibrált burkolólapok - melyiket válasszuk?

A burkolólapok kiválasztásakor a fogyasztó mindenekelőtt a működési jellemzőkre, a térkövek megjelenésére, az úttest négyzetméterenkénti végső költségére figyel. Kiderült, hogy a vibropresszált burkolólapok a költségek kivételével minden tekintetben megelőzik a vibrocast burkolólapokat

Kiderült, hogy a vibropresszált csempe minden tekintetben megelőzi a vibrocast csempéket, a költségeket leszámítva.

- A vibrációs nyomású csempe műszaki jellemzői (fagyállóság, szilárdság, teljes élettartam) sokkal magasabbak, mint egy hasonló, kézzel készített modellé.

- A préselt csempe teljesítményjellemzői (kopásállóság, tartósság, kopásállóság) sokkal magasabbak, mint az öntött csempéké, ami lehetővé teszi a vibrációs préselésű térkövek használatát még a könnyű járművek útjainak kialakításánál is.

- A külső felület érdessége jelentős előnye a vibrációs nyomású csempéknek a gyalogosok biztonsága szempontjából esőben és télen.

Az úttest-javítások statisztikái azt mutatják, hogy a vibrációs préselésű csempékből készült utaknak legalább 25 évig kell javítaniuk az öntvényt, míg az öntvényeknél a felújítási időszak 5-10 év. Ugyanakkor az út préselt elemeinek csak 20-30% -át kell cserélni, míg az öntött termékek esetében ez az érték eléri a 70-80% -ot.

Ha az útpadk költségét tekintjük a csempe típusának kiválasztásának fő kritériumának, akkor a vibrált csempe sokkal olcsóbban jön ki, mivel egy termelési egység költsége magában foglalja az automatizálás beszerzésének és működtetésének általános költségeit.

A termékek vibrációs kompressziójának előnyei

A keverék receptjének betartására és a vibrációs kompresszió minden fontos szakaszára figyelemmel előnyösebb, és lehetővé teszi a fagynak, magas hőmérsékletnek, víznek és kopásnak ellenálló burkolólapok beszerzését, amelyek megfelelnek a GOST 17608-91 szabványnak.

A vibrokompresszió fő előnyei:

- A csempe szilárdságának nagyon magas mutatója (M200-M400), kisebb cementfogyasztás mellett

- Fagyálló csempe beszerzése - a mutató a Mrz 200-300 ciklus tartományába esik

- Jelentős megtakarítás adalékanyagok, lágyítók módosításán

- Lehetőség a munkavállalók béreinek megtakarítására (a folyamat sok szakaszban automatizált)

- A nagyüzemi termelés megszervezésének képessége, csökkentve az összköltségeket a kettős műszakos munka és a lerövidült technológiai ciklus miatt

- Lehetőség van egy vibropress felszerelésére különböző eszközökkel és eszközökkel a különböző lapok megszerzése érdekében, növelve a termelékenységet

- Szigorúan kijelölt geometriai alakzatú, színű, méretű termékek beszerzése

- Durva csempefelület - ennek köszönhetően telepíthető városi területeken, terminálokon, raktárakban, fékezési és gyorsítási sávokban stb.

- Képesség vibrációs nyomású csempe felületének feldolgozására - az anyag lehetővé teszi a bokor kalapálását, polírozását, csiszolását

A vibrációs préselésű burkolólapok előnyei

A burkolólapok gyártása során két technológia alkalmazható - vibrációs kompresszió és vibroöntés. E két gyártási módszer közötti különbségek meglehetősen jelentősek, és a végtermék minőségében is különbséget okoznak.

Ha nem mennek bele a részletekbe, akkor a vibrokompressziós módszer inkább technológiai jellegű, és lehetővé teszi a műveletek nagy részének automatizálását. A termékek vibropress -en történő formázása a program ellenőrzése alatt történik, ami minimális elutasításokhoz vezet. A vibrációs öntést nagyrészt kézi munkával végzik. Az ezzel a módszerrel előállított termékek minőségét meglehetősen nehéz ellenőrizni.

De a vibrokompressziós módszer fő előnyei a kapott termékek minőségében rejlenek. A vibrációs préselésű csempe durva felületű. Enyhe jegesedés esetén sem csúszik. Ezzel szemben a vibrocast termékek fényes felülettel rendelkeznek, ami kis eső után is nagyon csúszós.

A vibrációs préselésű termékek mellett fontos tényező a formák és méretek egyértelmű megfeleltetése, ami nagyban megkönnyíti az ilyen lapok lerakását. A vibrációs öntés során a termékek gyakran különböző vastagságúak és görbületűek. Elég problémás az ilyen csempe gyors lerakása.

Ezenkívül félszáraz keveréket használnak a vibropresszióhoz. Ez lehetővé teszi a drága cement megtakarítását, és növeli a termékek főbb fogyasztói jellemzőit. A vibropréselt csempe jelentős szilárdsággal és fagyállósággal rendelkezik. A vibrációs öntés során a cementfogyasztás nő, és a magas víz-cement arány miatt a termékek fagyállósága jelentősen csökken. Ennek eredményeként a vibrocast csempe hajlamosabb a repedésekre és repedésekre.

A legtöbb esetben vibrációs préselésű termékeket fektetnek le alapján a homok és törmelék, közben vibrocast csempe kiváló minőségű fektetéséhez beton alapot kell használni. Ennek eredményeként a beton alap gyorsabban összeomlik a talajmozgások miatt, ami a csempe megsemmisítéséhez vezet. Általános szabály, hogy a rezgéscserépeket már nem lehet újra felhasználni.

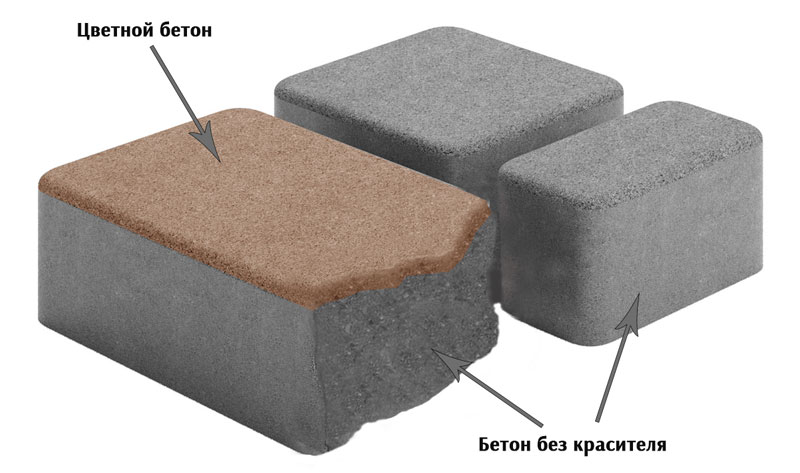

A vibrációs öntési és vibrációs tömörítési technológiák lehetővé teszik különféle festékek használatát. Ebben az esetben vibrációs kompresszió esetén lehetőség van festett felső rétegű csempék gyártására. Ez lehetővé teszi a termelési költségek csökkentését. A legtöbb esetben a színes fényes vibrocast csempe lenyűgözőbbnek tűnik, de a kezdeti fényesség gyorsan eltűnik működés közben. A vibrált préselt csempéket színtartósság jellemzi az egész időszakban használat.

- A burkolólapok jellemzői, amelyeket vásárláskor figyelembe kell venni

- Burkolólapok Szentpéterváron

- A járdaszegély használata az útépítésben

- Változatos formájú és színű járólapok

- Burkolólapok fektetési technológiája

A meglévő gyártási technológiák

A csempe és térkő, amelyeket a szomszédok láthattak, csak három technológia felhasználásával készül: zsaluzatba öntés, vibrációs öntés és vibrokompresszió.

Bélyegzett feljáró burkolólapokkal

Van egy technika a burkolólapok utánzására is, amikor a textúrát bélyegek hozzák létre nedves betonfelületen. Első pillantásra az ösvény aszfaltozottnak tűnhet, de valójában ez egy monolit betonlap, annak minden hátrányával. Ha alaposan szemügyre veszi a varratokat, könnyen észrevehető, hogy ezek nem választhatók el a födémektől, és nem képesek biztosítani a víz elvezetését a talajba. Ezért, ha tetszett a képen látható utánzatos változat, akkor azt javasoljuk, hogy a klasszikus technológiában reprodukálja, külön lemezről. Ebben az esetben a másolat 3-4-szer hosszabb ideig tart, mint az eredeti.

Kivehető zsaluzatba öntés

Burkolólapok gyártása zsaluzatba öntéssel

A zsaluzatba öntés technológiája a legegyszerűbb és legkevésbé időigényes módszer a burkolólapok gyártására. A termékeket közvetlenül a felhasználás helyén öntik a tömörített talaj tetejére, így nincs szükség semmilyen erőfeszítésre a lemezek szárítására és mozgatására. Mivel az öntőformát eltávolítják, miközben a beton nincs teljesen megfagyva, csak egy formát használhat, és a habarcs kis részeit egy vödörben készítheti el építőkeverővel (betonkeverő nélkül). Az öntőformát részben is meg lehet tölteni, ezáltal a kerti ösvény szépen kanyarodik.

De vannak hátrányai is:

- a lapok elülső felületének textúrája mindig ugyanaz, mivel az alakzat nyitott, és csak az élt határozza meg az egyes töredékek kerülete mentén;

- a betonkeveréket nem lehet vibrációval tömöríteni, ezért több lágyítót kell hozzáadni a szilárdság biztosítása érdekében;

- kötőanyagok hozzáadása ellenére az ilyen csempe élettartama többször is rövidebb, mint egy vibrocasté.

Elég egyszerű megkülönböztetni az utat az ilyen cseréptől. Általában szabálytalan alakú töredékekkel utánozza a vad kő elrendezését, de a minta ismétlése könnyen észrevehető. A fű gyakran nő az ilyen csempe varrásaiban, mivel homok- és kavicspárna nélkül, és gyakran utántöltés nélkül közvetlenül a talajra szerelik.

Vibrációs öntés

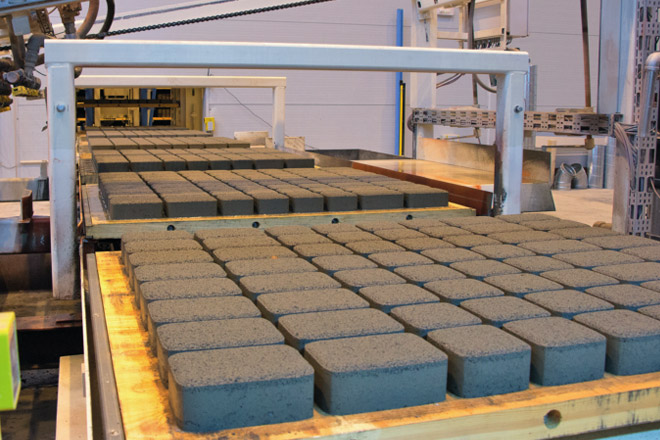

A vibrált burkolólapok a leggyakoribb lehetőségek

A rezgő födémek a legelterjedtebb megoldások a privát területek burkolásához. Ennek a technológiának a legegyszerűbb módja a tervezés. Sem az öntés, sem a vibrokompresszió nem hoz létre összetett csempeformát és kis textúrájú mintázatot a felületén. A vibrocast burkolólapok elülső oldala általában fényesebb, és színe világosabb, mint a vibropresszált csempeé.

Ennek a befejező anyagnak az egyéb előnyei között:

- a csempe élettartama többször is hosszabb, mivel az öntés során fellépő rezgés kiszorítja a légbuborékokat, és fokozza a termék víz- és fagyállóságát;

- alacsonyabb lágyító -fogyasztás (a zsaluzatba öntéshez képest);

- képes tartós, kiváló minőségű csempe készítésére otthon minimális felszereléssel;

- különféle árkategóriákból álló kész formák széles választéka.

A hiányosságok közül csak a födém kis vastagsága különböztethető meg, ami nem teszi lehetővé, hogy a felület ellenálljon a nagy mechanikai terheléseknek. Sima csempe esetén a csúszásveszély is nő, ezért javasoljuk, hogy válasszon texturált formákat a gyártáshoz.

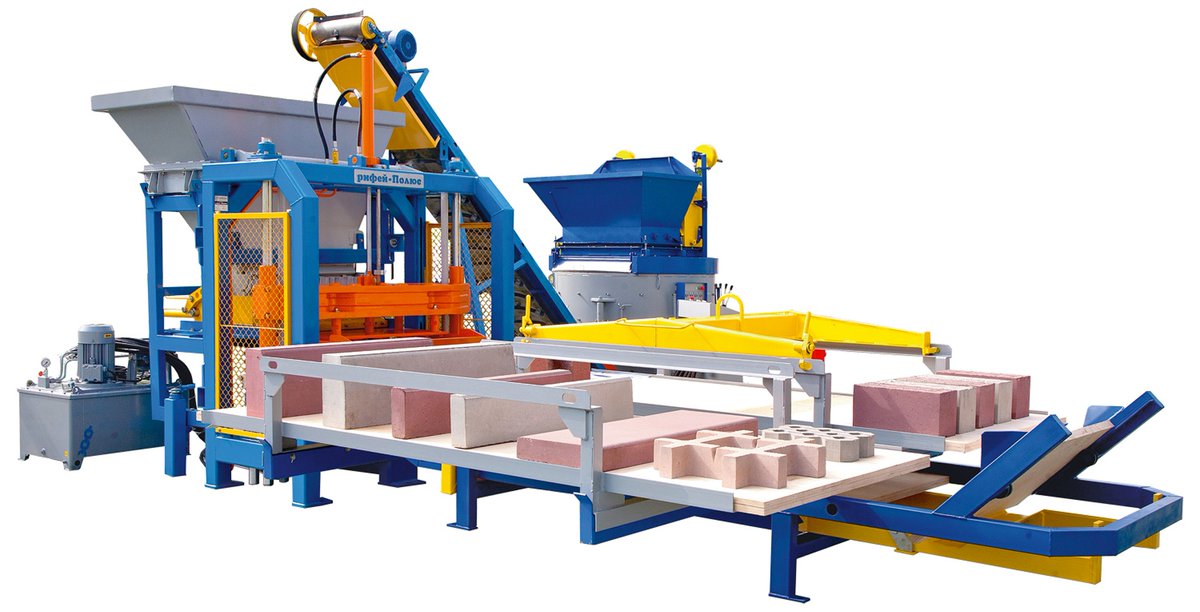

Vibrocompression

A parkoló térkövei vibropresszált burkolólapok

A vibrokompresszió összetett technológiai folyamat. A fő különbség a vibrációs öntvényektől az, hogy az öntőformában lévő oldatot erőteljes ütések érik egy speciális prés által. Ennek eredményeképpen a beton-cement keverék sűrűsége nagyságrenddel nő, tulajdonságait tekintve az anyag a műkővel analóg. Ezért ezt használják a városi járdák, terek ösvényeinek és privát területek parkolóinak burkolásához.Nagy sűrűsége miatt a csempe nagyon fagyálló, akár 300 fagyási / olvadási ciklust is elvisel.

A módszert leggyakrabban burkolólapok helyett térkő előállítására használják. Könnyű megkülönböztetni megnövelt vastagságától és kis méretétől (inkább téglának tűnik, mint cserépnek). Ezenkívül ez az anyag általában durvább és halványabb színű. Mivel lehetetlen külön töredékre mintát készíteni, a dekoratív hatás fokozása érdekében a térköveket gyönyörű díszekbe fektetik (otthon használhatja a keresztszemes mintát).

A vibrációs préselésű csempe hátrányai közül csak a magas ár és a jelentős súly különböztethető meg, ami bonyolítja a szállítást és a telepítést.

A termékek vibrációs kompressziójának előnyei

Ha helyesen betartja a receptben előírt keverék összetételét, ne sértse meg a gyártási technológiát, akkor a vibrokompresszióval nyert anyag lehetővé teszi olyan termékek beszerzését, amelyek tökéletesen ellenállnak a fagynak, a nedvességnek, a magas hőmérsékletnek és a kopásnak. A vibrokompresszió fő előnyei a következők:

- jó szilárdsági mutató minimális cementfogyasztással;

- a termék fagyállósága;

- képesség jelentős megtakarításra a lágyítók és módosító adalékok használatával;

- a bérköltségek csökkentésének képessége, mivel a technológiai folyamatok többsége automatizált;

- a tömegtermelés megszervezésekor a költségek jelentősen csökkennek a termelési ciklus csökkenése és a két műszakos művelet megszervezése miatt;

- más eszközök és eszközök hozzáadásának képessége a vibropresszhez a termelékenység növelése és a különböző formájú lapok felszabadítása érdekében;

- a kapott csempe szigorú geometriai formákkal rendelkezik, egységes méretű, különböző színű;

- a durva felület lehetővé teszi a városi járdák, közterületek, raktárterületek csempézését, a járművek gyorsítási és fékezősávjaira történő felhasználásával;

- a vibropresszált csempe további feldolgozásának képessége, mivel a termékek csiszolhatók és polírozhatók.

A jellemzők összehasonlítása

Minden típusú csempe gyártási technológiájában különbözik, ezért különböző minőségi jellemzőkkel rendelkeznek. A vibrocast csempe gyártásakor kézi munkát alkalmaznak, ezért megfigyelhető az emberi tényező hatása. A termék minősége romolhat, ha a dolgozók megváltoztatják az összetevők arányát, vagy más módon megsértik a technológiát.

Rezgőlapok gyártásakor folyékony keveréket használnak. Emiatt, amikor a felesleges nedvesség elpárolog, kis üregek képződnek. A térkövek lerakása után a víz már az első esővel elkezd behatolni beléjük. Fagyos körülmények között a jég belülről feltöri a födémet, ami csökkenti annak szilárdságát.

A vibroöntési technológia abban is különbözik, hogy az öntőformába öntés után az oldat összenyomódik saját súlya alatt.

A térkő vibrációs kompressziós módszerrel történő előállítása annyiban különbözik, hogy a vállalkozások félszáraz oldatot használnak. Ez megakadályozza az üregek megjelenését, hozzájárul az élettartam növeléséhez. A gyártás automatizált, így az emberi tényező nem befolyásolja. A termékeket nem saját súlyuk alatt, vibrációs prés segítségével alakítják ki.

Erő

A vibrokompressziós módszerrel kapott termékek tartósak. Elengedik tőlük. 1 cm² -es, 400 kg -ig terjedő terhelést is ellenállnak. A keveréket a gyártási folyamat során összenyomják, a rezgés befolyásolja. Ez azt eredményezi, hogy minden alkatrész a lehető legközelebb van.

A késztermék finom porózus szerkezetű. Homogén, ami növeli a térkövek szilárdságát, és meghosszabbítja az élettartamot.

A vibrációs öntési módszerrel kapott csempe szilárdsága kisebb. A rétegek heterogén szerkezetűek. A felső réteg erősebb, mint az alsó.Emiatt több éves működés után látható, hogy elmaradt az alapítványtól.

A burkolóelemek szilárdsága a gyártó jóhiszeműségétől függ. Ha takarékoskodik az anyagokkal, a szilárdsági index csökken.

Élettartam

A vibrációs préselt lemezek legalább 25 évig tartanak. A vibrocast átlagos élettartama 5 év. De gyakran a bevonat 2-3 év után megsemmisül. Ez azt jelenti, hogy megsértették a gyártástechnológiát, a vállalat anyagokon spórolt.

Tervezés

A vibropresszált térkő formák száma korlátozott, a színek száma korlátozott. De ezt ellensúlyozza az a tény, hogy sok stíluslehetőség létezik. A vibroöntő termékek bármilyen színűek lehetnek. A palettát semmi sem korlátozza, így a tervezők minden ötletét megtestesítheti.

Felszíni textúra

A Vibrocast térkő gyönyörű, sima felületű. De amikor a hőmérséklet nulla alá csökken, csúszós lesz. Még esőben sem biztonságos rajta járni. nincsenek ilyen hátrányai, a cipő fagyban is jól tapad a felülethez.

Geometria

A vibrációs kompressziós módszerrel történő gyártás során az oldatot automatikusan öntik a formákba. Ezért a keverék térfogata pontosan adagolható a késztermékek világos formájúak és méretek. Fektetésük után, még nagy területen is, sík felületet kapunk.

A vibrációs öntés során a dolgozók kézzel öntik az oldatot; a gyártási folyamat során szilikon formákat használnak. A késztermékek szabálytalan alakúak. Fektetésük során rések és repedések keletkeznek, ezért nehéz a felület egyenletessé tenni.

Ár

A vibráló csempe olcsó. De néhány év múlva a térkövek egy része összeomlik, ezért ki kell cserélni.

Az állandó javítási költségek elkerülése érdekében jobb vibrációs préselt lemezeket vásárolni. Ezek drágábbak, de nem igényelnek folyamatos felújítást.

Gyártási folyamat

Vibrokompresszió esetén a gyártási folyamat automatizált, a gyártási folyamatban nem használnak kézi munkát. A termékek kiváló minőségűek.

A vibrációs öntés során a kézi munka és a munkások nélkülözhetetlenek, minden szakaszban használják.

Termelési mennyiségek és feltételek

A vibrációs préselési módszer közötti különbség az, hogy a vállalkozás a lehető legrövidebb idő alatt nagy mennyiségű terméket tud előállítani.

Rezgésöntés használatakor többször kisebbek, a termékeket hosszú ideig szárítják formákban. A kész térkövek száma attól függ, hogy hány munkavállaló dolgozik a vállalkozásban, és az üzletek felszereltségétől.

Vízálló és fagyálló

A vibrációs préselt táblák nem szívják fel jól a vizet. Fagyállóak, több mint 200 fagyási és olvadási ciklust bírnak el.

A vibrált termékek erősebben szívják fel a vizet. A termékek fagyállósága többszörösen alacsonyabb, mint a vibrokompresszióval kapott.

A vibro préselt csempe előnyei

MadbotFORUMHOUSE Tag

Térköveket szeretnék tenni a parkoló alá. Elolvastam egy csomó oldalt és témát. Magam sem értettem:

A vibrocasting még mindig kevésbé erős, mint a vibropresszált?

Van -e valamilyen előnye a vibrocastnak? Vagy csak élénkebb színek?

Az építők azt mondják, hogy ugyanazzal a Karcherrel könnyebb lemosni a szennyeződéseket a vibrátorral, ráadásul, azt mondják, sok éve megvan ez, és semmi. De látom, hogy a városban gyakran megosztott (bár vibropresszív is). Elvileg nem mondanám, hogy mindenképpen "fényes" felületet szeretnék, ezért megállhatok egy vibrációsan feszített felületen, és nem fürödhetek? De magamnak ki akarom deríteni, talán a vibrocastnak van némi előnye (a kinézet mellett, ami valakinek tetszik).

Elena Maslova

1) A vibrációs öntvénycsempe kevésbé tartós és sűrű, mint a vibrációs préselt csempe, mert:

- A) nincs benne zúzott kő (a termék betonjának szilárdságáért és tartósságáért felelős fő összetevő).

- B) gyártása során magas víztartalomra van szükség, amely a betonkeverék megkeményedésekor elpárolog és nagy pórusokat és kommunikáló kapillárisokat hagy maga után. A téli működés során csapadékvízzel és só reagensekkel telítettek, fagyás közben a víz kitágul és beton omlik össze. Vibrokompresszió esetén a betonban keletkező pórusok szétszóródnak és bezáródnak, kívülről nem tud beléjük hatolni a víz.

- C) vibrációs öntési technológiával a termék betonja rezgés hatására tömörödik, a vibrációs kompresszió technológiájával a tömörítés egyszerre történik mind a rezgés, mind a nyomónyomás hatására, a frissen képzett termék beton sűrűsége lényegesen nagyobb.

- 2) Csak élénk színek. Általában úgy vélik, hogy a vibrált burkolólapok vonzóbbak a vevő számára a teljes festékben lévő formák és színek miatt. A festék megengedett legnagyobb adagja mellett a színes vibrocast burkolóanyagok tompábbak a gyártás közbeni magas víz-cement arány miatt. Ezért a gyártók több pigmentet adnak hozzá, hogy világosabb és gazdagabb árnyalatokat érjenek el.

Azonban kevesen tudják, hogy a nagy mennyiségű színező pigment hátrányosan befolyásolja a késztermék szilárdságát.

Ezenkívül a vibrokompresszió technológiájában kiváló minőségű szemcsés pigmentet kezdtek használni, amely nagy fényállósággal rendelkezik, egyáltalán nem fakul, alacsony dózisban használható, miközben fényes, gyönyörű terméket kap.

- 3) Természetesen a sima felületről sokkal jobban lemosódik a szennyeződés, de egy karcher segítségével tökéletesen lemoshatja a szennyeződést a vibrációs préselt csempe felületéről. Repedt vibropresszált csempe valóban megtalálható a városi köztereken. Ez annak a ténynek köszönhető, hogy a vibropréselt csempe gyártására két módszer létezik-egyrétegű préselés és kétrétegű. Egyrétegű módszerrel a betonkeverék fő alkotóelemei a cement és a homok, kétrétegű módszer esetén a fő réteg cement, homok és zúzott kő, az arcréteg cement és homok. A fő betonréteg felelős a teljes szerkezet szilárdságáért és tartósságáért, az arcréteg pedig az esztétikai megjelenésért és a kopásállóságért. Ez két szerkezet, eltérő jelentésű, amelyek csak egyetlen integritásban biztosítják a betonra vonatkozó összes követelményt.

A kétrétegű csempe sűrűbb, tartósabb és fagyállóbb, mint az egyrétegű csempe, és még inkább, mint egy vibrocast. Általában az egyrétegű csempe összeomolhat a gyártási technológia be nem tartása esetén, azonban vannak olyan esetek is, amikor a kétrétegű vibrációs préselt csempe elülső rétege működés közben le tud szállni. Ennek oka a gyártási technológia megsértése: a beton homlokzat- és alaprétegeinek helytelenül kiválasztott nedvességtartalma. De ez ritkaság, általában a kétrétegű vibrokompresszió technológiája biztosítja a folyamat teljes automatizálását, és az emberi tényező hatása ebben az esetben minimálisra csökken.

Mi a legjobb módja a csempe és a térkő lerakásának az udvaron?

A térköveket csak egy előkészített felületre szabad fektetni, amelyet korábban zsineggel kell megjelölni, miután felvázolták a vízelvezető tálcák lejtését. Először a járdaszegélyt és a járdaszegélyeket kell felszerelni.

Számos telepítési lehetőség létezik: egy meglévő betonalapra homok-cement keverék vagy csak a homokon.

Az aljzat előkészítéséhez a telepítéshez:

- Távolítsa el a gyepréteget 20 cm -es vagy annál nagyobb mélységig, a talajtól függően

- Töltse fel a kapott területet 10-20 mm-es zúzott kővel, majd dörzsölje legalább 50-75 kg súlyú rezgőlappal

- A fennmaradó szabálytalanságok elsimítása érdekében fektessen 5 cm -es szintező homokréteget

- Cement használatakor - simítsa ki a homok -cement keveréket

- Fektesse száraz préselt térköveket / öntött csempéket a kívánt minta és színek szerint

- Végezzen döngölést a gumi szőnyeg kötelező használatával, hogy elkerülje a macskaköves / csempézett bevonat felületének károsodását

- Szórja be az illesztéseket homokkal és cementtel

Ha a dacha területének javítására irányuló munkák listája nehéznek tűnik, akkor professzionális szakemberek szolgáltatásait használhatja.

Szükséges szerszámkészlet: vibrációs lemez, sarokcsiszoló, gyémánt vágótárcsák betonhoz, gumi kalapács, kalapács, vízszint, vízvezeték stb.

Mastek vagy Rifey?

A válasz erre a kérdésre az elmúlt évezred vége óta ismert. Természetesen az ilyen látszólag ismerős aszfaltjárdákat már rég elhagyták a világ minden tájáról. A térkő esztétikusabb és megbízhatóbb. De milyen, öntött vagy extrudált? Ha alaposan megvizsgálja a fejlett országok járdáit, akkor egyértelmű a válasz erre a kérdésre. A világszerte előállított burkolólapok oroszlánrészét a vibrokompressziós módszerrel készített termékek teszik ki. A gyártás anyaga homokbeton száraz keverékek.

Ez a technológia a következő. A MASTEK vibrátoron lévő betonkeverék nyomás alatt rezeg a lyukasztó mátrixban (penész). Ezt a módszert nagy termelékenység jellemzi, nagyfokú automatizálás lehetséges, és különféle színű burkolólapok készíthetők.

És mi az a Rifey térkő öntvény? A betonkeverék nem rezgőprésen rezeg, hanem vibráló asztalon. Egy ilyen folyamatot meglehetősen nehéz automatizálni, hosszú kézi munkát igényel, és a termelékenység alacsony. Az így kapott termékek alacsony fagyállósággal rendelkeznek, mivel kezdetben magas a víz-cement arányuk. A kiváló minőségű fagyálló csempe gyártásához a gyártónak cementet, lágyítószereket és módosító anyagokat kell hozzáadnia a készítményhez. A megnövekedett nyersanyagköltségek ennek megfelelően növelik a termék költségeit.

A burkolat, öntött vagy összenyomott, még megjelenésében és szerkezetében is különbözik. A vibropresszált Rifey csempe felületén érdes, az öntött térkövek simaak. Természetesen kényelmesebb durva burkolólapokkal burkolni nemcsak a gyalogos övezeteket és járdákat, hanem a parkolókat, közlekedési megállókat, raktárakat, terminálokat is. Valójában ilyen felületen a közúti szállítás könnyebben gyorsul vagy lassul. Az öntött, csúszós csempe nem okoz problémát a mozgásban csak olyan területeken, ahol a hőmérséklet soha nem esik nulla alá. A könnyű fagyok megjelenése azonnal igazi görgővé teszi az ilyen burkolólapokkal ellátott járdát.

A vibrációs préselt csempe alacsony víz-cement arányú betonból készül. A cementfogyasztás optimalizált, és a szilárdság növekszik - М400 -ról М500 -ra, ezzel együtt a fagyállóság is nő - a minimális 250 -ről a maximális 300 Мрз ciklusra. A Mastek vibrációs préselt térkő színe továbbra is fényes marad negyed évszázada. Ezenkívül az alacsony vízfelvétel és az alacsony kopás lehetővé teszi a csempe három évtizedes használatát.

Az önthető sima csempéket az jellemzi, hogy nem tudják kellően "lélegezni" a felületet. A fagy kezdetével a víz megfagy, ami a csempe repedéséhez vezet. Az öntés egyéb hátrányai között a hibák nagy százaléka van - az elemek nem esnek szigorúan egybe, a felületek nem mindig párhuzamosak. A csempéket nehéz felszerelni, majd javítani kell. Az öntött csempe felülete nem dolgozható fel.

A vibrációs préselésű térkövek éppen ellenkezőleg, szigorúan geometrikusak, és elemeik teljesen azonosak. A párhuzamos felületek csiszolhatók, csiszolhatók és akár bozót is kalapálhatók (szándékos csúszásgátló érdesség vagy kopott fedőréteg), vagyis ugyanazokat a műveleteket hajtják végre, mint a természetes kővel.

A fentiek nyilvánvalóan bizonyítják a vibropresszált járda előnyeit a vibrocasthoz képest. Az öntött csempe nem praktikus és nem jövedelmező. Gyakran gyártása kézműves körülmények között történik, ami még rosszabbul befolyásolja a termék végső minőségét. Itt az ideje, hogy a hazai ipar elhagyja az ilyen kiadást, és térjen át a megbízható minőségű térkőlapok automatizált gyártására térfogatos, félszáraz vibrokompresszió módszerével, ahogyan azt az egész világon tették.

Hogyan kell megfelelően összekeverni az oldatot

A burkolólapok habarcsát a következő sorrendben keverjük össze:

- Adjon lágyítót és festéket a dobhoz kis mennyiségű vízzel (1-1,5 vödör);

- Elindítjuk a betonkeverőt, és egy percig keverjük a hozzáadott alkatrészeket. Ettől kezdve a keverőnek folyamatosan működnie kell, amíg az oldat teljesen fel nem keveredik;

- Ezután a fenti arányok betartásával először cementet, majd homokot és zúzott követ adnak hozzá.

- Gondosan ellenőrizzük az oldat konzisztenciáját a dobban. Az oldatnak viszkózusnak kell lennie, de semmiképpen sem folyékonynak.

- Az utolsó szakasz a rost hozzáadása a kész oldathoz. Keverjük még 2-3 percig. A megoldás kész.

Öntés és vibrációs feldolgozás

- Az oldatot a korábban kenegetett (szappanos vagy olajos oldat) formákba öntik, amelyek a vibráló asztal felületén vannak.

- A rezgéskezelési folyamatot gondosan ellenőrizni kell. Amint hab képződik a felületen, ez azt jelzi, hogy a folyadék gáztalanítása befejeződött, és a gép kikapcsolható.

Vannak, akik csodálkoznak, miért van szükség az oldat vibrációs kezelésére, miért nem lehet egyszerűen önteni a kész keveréket formákba. A válasz erre a kérdésre az apró légbuborékokban rejlik, amelyek a megkeményedett betonban vannak. Súlyos fagyok esetén hozzájárulnak a burkolólapok hasításához.

Szárítás és leszerelés

A kikeményedett betonnak világosszürkenek kell lennie.

A nyári időszakban az öntvények szárításának legalább 24 órának kell lennie, hűvös időben legalább 2 napnak. Annak érdekében, hogy a csempe könnyebben kitörjön a formából, 10-15 másodpercig forró vízzel ellátott edénybe kell meríteni. A formákat vízzel jól leöblítjük, és ismét használatra készek.

Fontos! Nem ajánlott a frissen öntött csempéket azonnal elindítani. Erőt nyerni, még egy hétig friss levegőn kell tartani a nap alatt.

Csak ezután a burkolólapok használatra készek.

Ha úgy döntött, hogy saját kezűleg készít burkolólapokat, akkor reméljük, hogy ez a cikk jó segítséget és segítséget nyújt a munkájában.

Az oldat összetétele

A megfelelő oldat elkészítéséhez lágyítót veszünk, kis mennyiségű vízzel kombinálva, és betonkeverőbe öntjük. Meleg vizet kell adnia, mert a hideg víz nem képes feloldani az adalékanyagokat

A keverési folyamat során fontos figyelni, hogy az összes lágyító szétoszlik az oldatban.

A festéket 1: 3 arányban forró vízzel kombinálják. Ennek eredményeként homogén tömeget kell kapnia, a csomók kráterek kialakulását idézik elő a termékek felületén.

Ezután kavicsot, homokot, majd cementet öntenek sorra. Időnként vizet adunk a keverékhez, hogy megkönnyítsük a keverést. De a víz nagy részét a keverés végén öntik.

Tehát a keverék kész. A simítón kell tartani, nem szétteríteni. Ezenkívül öntés közben a keverék könnyen eloszlik a formában.

Öntőoldat összetétele

Öntőoldat összetétele

Az oldatban lévő összetevők aránya

A beton keveréséhez 6 cm vastag csempe négyzetméterenként a következőket kell tennie:

- zúzott kő és homok keveréke - 90 kg;

- cement 25 kg;

- lágyító 100 g;

- diszpergálószer 120 g;

- festék 800 g.

Öntött térkő és járólap hiánya

A vastagság eloszlása - a vibrációs öntőlapok magassága jelentősen eltérhet egy csomagban - akár 10 mm -ig - ez hátrányosan befolyásolja a fektetés sebességét és minőségét.Gyakran több öntött csempe nem igazítható a felületre, és a különböző vastagságú önterülő lapok azt eredményezik, hogy egyes sarkok a szint alatt vannak süllyesztve, míg mások kilógnak felette. Ezért emlékezni kell arra, hogy egyes fektetőcsapatok nem vállalják fel ezen anyagok lerakását, vagy magasabb árat kérhetnek, mivel több időt fognak fektetni.

Alacsony fagyállóság - cementhabarcs készítésekor nagy mennyiségű vizet használnak, beleértve a cementhez nem kötött vizet is, amely ezt követően elpárolog, és vízzel telített pórusokat, hajszálereket hagy maga után, ami fagyáskor elpusztítja a betontermék. Speciális adalékanyagok: diszpergálószerek, lágyítók csak részben simítják ki ezt a negatív hatást.

A szerkezet inhomogenitása, gyakran a rétegződés megnyilvánulása - a cement, mint nehezebb anyag leülepedése a forma aljára (elülső felület), míg az öntött burkolólapok esetenként sérültek, a betontermék összeomlik.

Az öntött burkolólapok fő előnye az alacsony ár, amely 20-30% -kal alacsonyabb, mint a szárazon préselt (vibro-préselt), valamint az is, hogy szinte mindenhol gyártják-míg a szállítási költségek jóval alacsonyabbak, mint a száraz préseknél.

További előny, hogy nagy vastagságú betonlapokat lehet gyártani, például: 300 * 300 * 30, 400 * 400 * 40 mm, 500 * 500 * 60 mm.

Mi határozza meg a színes térkövek árát?

Mindkét típusú térkő / csempe árát a fő mutatók befolyásolják: vastagság és szín. Ebben az esetben az egyes színek árát másképpen határozzák meg.

A száraz préselt betontermékek vastagsága 40 mm-től kezdődik. A legelterjedtebbek a 60 mm vastagságú térkövek. A 80 és 100 mm burkolatok különösen megterhelt utakhoz, érkezőkhöz, kikötőkhöz (több tonnás teherautók mozgásához) stb. A mindennapi életben csak 40 és 60 mm vastagságú termékek alkalmazhatók. Egy 40 mm -es csempe, amelyet a technológiának megfelelően fektettek le, elegendő egy személygépkocsi bejutásához. 60 és 80 mm áruszállításhoz.

A száraz préseléssel készített beton térkövek a következő méretekben lehetnek:

100 * 200 * 40 mm 100 * 200 * 60 mm 100 * 200 * 80 mm 100 * 100 * 60 mm 200 * 200 * 60 mm

És formák is: "Rhombus", "Wave", "Súlyzó", "Trapezium", "Monomakh kalapja", "Old City" stb.