Tulajdonságok

A HC-k rendkívül magas hőállósággal rendelkeznek: 1600-2000 ° C-ig terjedő hőhatás alatt, oxigén hiányában a szál mechanikai tulajdonságai nem változnak. Ez előre meghatározza annak lehetőségét, hogy a HC-t hőpajzsként és hőszigetelő anyagként használják a magas hőmérsékletű technológiában. A szén-szén kompozitok HC alapján készülnek, amelyek nagy ablációs ellenállással rendelkeznek. A HC ellenáll az agresszív vegyi környezetnek, de oxidálódik, ha oxigén jelenlétében hevítik. Maximális üzemi hőmérsékletük a levegőben 300-370 ° C. A karbidok, különösen a SiC vagy a bór -nitrid vékony rétegének HC -on való lerakódása lehetővé teszi, hogy ezt a hátrányt nagymértékben kiküszöböljék. A magas vegyszerállóság miatt a szénhidrogéneket agresszív közegek szűrésére, gázok tisztítására, védőruhák készítésére stb. Használják különböző célú elektromos fűtőelemként, hőelemek gyártásához stb.

A HC aktiválás nagy anyagfelülettel (300-1500 m2 / g) rendelkező anyagokat eredményez, amelyek kiváló szorbensek. A katalizátorok szálon történő alkalmazása lehetővé teszi fejlett felületű katalitikus rendszerek létrehozását.

A HC-k jellemzően 0,5-1 GPa nagyságú és 20-70 GPa modulusúak, míg az orientációs nyújtásnak alávetettek 2,5-3,5 GPa és 200-450 GPa modulusúak. A mechanikai tulajdonságok fajlagos értéke (szilárdság és modulus és sűrűség aránya) tekintetében a kis sűrűség (1,7-1,9 g / cm³) miatt a legjobb szénhidrogének felülmúlják az összes ismert hőálló rostos anyagot. A HC fajlagos szilárdsága alacsonyabb, mint az üvegszál és az aramidszálaké. A szerkezeti szénműanyagokat nagy szilárdságú és nagy modulusú szénhidrogének alapján állítják elő polimer kötőanyagok felhasználásával. A kompozit anyagokat HC és kerámia kötőanyagok, HC és szén mátrix, valamint HC és fémek alapján fejlesztették ki, amelyek ellenállnak a súlyosabb hőhatásoknak, mint a hagyományos műanyagok.

Szénbeton

A szénbetont a drezdai Műszaki Egyetemen fejlesztették ki, és ha összehasonlítjuk bármely építő számára ismert vasbetonnal, akkor nincs nagy különbség - csak egy fém megerősítő keretet cserélnek ki egy karbonra. Az Ulevoloknát beton- és vasalószerkezetek építésére használják nemszövött szövetek, hálók, roving és sokféle szénszálas textil formájában. Mivel a szénszálak rendkívül erősek, több tízezer ilyen szál kombinációja egyedi szilárdsági tulajdonságokat ad a tartószerkezeteknek.

Szénbeton monolitikus szerkezetben

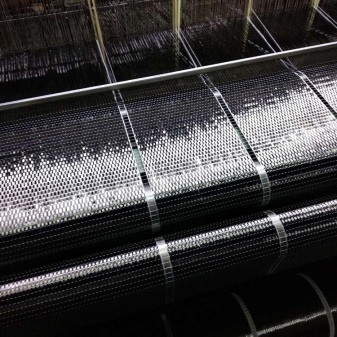

A szénbeton előállításához szénszálat használnak - nem szőtt szöveteket, amelyek szálainak vastagsága mikronban van mérve. De ezekből a szálakból tízezrekből álló vászon szuper erős alapanyag, amelyet szénszálas textilnek neveznek. Szintén használt háló, mikroerősítő szál. A szénbeton fő alkalmazása új építésben és rekonstrukcióban:

- A szénbeton csapágyelemeket és szerkezeteket tömegükben nem lehet összehasonlítani a vasbetonnal - többszörösen könnyebbek. Átfedés, fal, oszlop vasbetonhoz hasonló szilárdságú vasbetonból, sokkal vékonyabb és könnyebb is lehetséges. Viszont az épület súlyának csökkentése, feltéve, hogy az alap talajai stabilak, lehetővé teszi egy sokkal kevésbé masszív és drága alapozás használatát, és annak ellenére, hogy az alapozás költsége a teljes ár 25-40% -a a ház, a megtakarítás nem rossz.

- A nagyszámú javítások és a régi épületek szénbetonnal és szénanyagokkal történő helyreállítása során minden típusú teherhordó padló, tartóoszlopok, gerendák megerősödnek. A szénbeton innovatív anyagának szakértői és kutatói azt mondják, hogy a beton szénszálas megerősítéssel történő megerősítésével még a bontásnak kitett szerkezeteket is rekonstruálni lehet a szénbeton megjelenése előtt.

Szénszálas termelés

A szénszál a polimerekre utal, és a grafit egyik formája (tiszta szénlemez, vagy inkább "filiform-tape" atomszerkezet). A technológiai pirolízislánc a polimer szekvenciális felmelegedéséhez kapcsolódik (valójában ez a hevítés ciklikus, és a szerkezete nagyon bonyolult), amelyet "poliakrilnitrilnek" vagy egyszerűbben PAN -nak neveznek. Fokozatosan és egyre magasabb hőmérsékletre - ebben az esetben az anyag először elveszíti a hidrogénatomokat, majd - körülbelül 600 fokra hevítve a polimer láncok növekedni kezdenek, miközben a gáz halmazállapotú hidrogén eltávolítása folytatódik. Ezután a polimert akár 1000 fokon és annál magasabb fokon „megsütjük” - a karbonizáció és a további grafitizálás hőmérsékletéig - ez körülbelül 3000 fok (az energiafogyasztás rendkívül jelentős, ami megmagyarázza a szénszál magas árait). Minden folyamat inert környezetben van. A láncok "szalagokká" válnak, amelyekben az élatomok nitrogénatomok, és a szerkezet már teljesen szén. A folyamat vége majdnem tiszta szén (99%) grafit formájában, ami lapos szálszalag szerkezetet jelent. A szénatomok rácsának szalagja, amely "hajlamos" a szálra hajtogatásra, a szénszál durva ábrázolása mikroszkóp nélkül. Ezután következik a kompozit technológia, és az eredmény egy termék - például szén -aramid szövet.

Magát a szénszálat nem lehet használni, de minden kompozit anyag ezen alapul, és ennek következtében egyedülállóan erős a tömegéhez képest. A kompozitok szinte mindenhol használhatók - űrhajókban és sportszerekben.

A fentiek csak a szénszálas termékek technológiai láncának első szakasza, majd növelik a fonalkötegek tapadását a mátrixhoz, finom felületkezelést végeznek - ugyanakkor a szénatomok "kitesznek" az ioncsere fokozása érdekében , az utolsó fontos szakasz a kész "szálak" védelme öltözködéssel. Lehetőség van nemcsak PAN -ból való előállításra, hanem viszkóz-, szén- és kőolajszármazékok, valamint a cellulóz hidrátja alapján is. A végtermék formájában előállított szénszálas szálak, szalagok és szövetek, nem szőtt kelmék, szorbens termékek, valamint diszpergált formában - őrölt szénszálból készült porok formájában - kapható.

A szénszálak specifikációi

A szénszálak esetében a fő mechanikai jellemzők a σ szakítószilárdságv, szakítószilárdsága egységnyi térfogatra, valamint a rugalmassági modulus, amely meghatározza a rugalmasságot és a hajlító munkaképességet.

A mechanikai tulajdonságok erősen függenek a szál orientációjától, vagyis anizotrópok, bár a Pane és Twill szövésben az anizotropia hatása kevésbé hangsúlyos. A specifikációk általában a hosszirányra vonatkoznak.

A szénszálak a következő mechanikai jellemzőkkel rendelkeznek, mint az erősítő fém, üvegszál és polimer szálak.

|

Szál (huzal) |

ρ, kg / m³ |

Tm, ° C |

σB, MPa |

σB/ ρ, MPa / kg * m-3 |

|

Alumínium |

2 687 |

660 |

620 |

2 300 |

|

Azbeszt |

2 493 |

1 521 |

1 380 |

5 500 |

|

Berillium |

1 856 |

1 284 |

1 310 |

7 100 |

|

Berillium -karbid |

2 438 |

2 093 |

1 030 |

4 200 |

|

Szén |

1 413 |

3 700 |

2 760 |

157 |

|

Üveg E |

2 548 |

1 316 |

3 450 |

136 |

|

Üveg S. |

2 493 |

1 650 |

4 820 |

194 |

|

Grafit |

1 496 |

3 650 |

2 760 |

184 |

|

Molibdén |

0 166 |

2 610 |

1 380 |

14 |

|

Poliamid |

1 136 |

249 |

827 |

73 |

|

Poliészter |

1 385 |

248 |

689 |

49 |

|

Acél |

7 811 |

1 621 |

4 130 |

53 |

|

Titán |

4 709 |

1 668 |

1 930 |

41 |

|

Volfrám |

19 252 |

3 410 |

4 270 |

22 |

Például a nagy szakítószilárdságú Toray poliakrilát (PAN) szénszálak paraméterei High Modulus Carbon Fiber.

|

Rost |

Rugalmas modulus (msi) |

Szakítószilárdság (ksi) |

| M35J | 50 | 683 |

| M40J | 57 | 398 |

| M40J | 55 | 640 |

| M46J | 63 | 611 |

| M50J | 69 | 597 |

| M55J | 78 | 583 |

| M60J | 85 | 569 |

Van összefüggés - minél nagyobb a szakítószilárdság, annál kisebb a rugalmassági modulus.

Mi befolyásolja a szén kompozitok műszaki jellemzőit

Az anyag kiválasztásakor nagyon fontos megtalálni az optimális egyensúlyt a jellemzők, a rétegek, a szálirány, a szövési módszer és a sűrűség között. A kész kompozitok mechanikai tulajdonságait a következő paraméterek határozzák meg:

- szénszál és gyanta típusa,

- szövés típusa, szál orientáció,

- a rostok (azaz a szövedék sűrűsége) és a gyanta aránya a készítményben,

- sűrűség, egyenletesség, porozitás stb.

Nos, ne felejtsük el a kompozitokkal való munka tapasztalatait és készségeit.

A szerző Irina Khimich

Az anyagok másolásakor ne felejtse el, hogy minden szövegnek van szerzője. Ezért, amikor anyagot ad hozzá webhelyéhez, ne felejtse el indexelt linket tenni a forráshoz !!!

Szénszálerősítés

A szénszállal történő megerősítés nemcsak a monolit, hanem az előregyártott elemek esetében is lehetséges. Egyelőre a szénbetonból készült homlokzati panelek és padlólapok jelentik a jövőt és fejlesztés alatt állnak, és nagy valószínűséggel áruk eleinte megfizethetetlen lesz. A szénszálat drága technológiák és ennek megfelelő költségek felhasználásával állítják elő, és ez az egyik oka annak, hogy a szénbeton termékek és szerkezetek széles körű felhasználása az építkezésben még mindig fantasztikus.

A szakértők előrejelzései szerint 5-10 év múlva a hagyományos vasbetont felválthatja a könnyebb és erősebb kompozitbeton szénszálas megerősítéssel. Ami a monolit szerkezetek megerősítését és az újjáépítést illeti, ez a mese már valósággá vált.

Betonszerkezetek szénszálerősítése

Legalább két megoldás létezik a betonszalag, padló, gerenda vagy állvány megerősítésére:

- Fektessen szénszálas textíliákat a betonozás során - minden öntendő betonrétegre. Ennek eredményeként a betonozandó szerkezetnek több belső megerősítő rétege van.

- A betonozás előtt minden szabványos műveletet elvégeznek - az alap előkészítése, a zsaluzat felszerelése és rögzítése, de a fém megerősítő keret helyett szénszálas megerősítést használnak. Ugyanakkor van egy érdekes bónusz: a levegőben korrodáló acél megerősítés védelmére tervezett beton védőrétegre vonatkozó szinte minden norma már nem releváns. A lábazatra nem 50-70 mm védőrétegű szénszálas hálók szerelhetők, ami sok betonkeveréket takarít meg. Ugyanez vonatkozik a gerendák végeire és a szalag felületére is, a megerősítő háló akár a betonozandó elem tetején is elhelyezhető.

Megerősítő töltőanyagok

A szénszálak előállításának folyamata az eredeti szerves szálak egymás utáni termikus és mechanikai hatásaiból áll, ami karbonizálásukhoz, grafitizálásukhoz és a szerkezet javításához vezet.

Az első szakaszban a kezdeti feszített szálakat 220 ° C hőmérsékletre hevítve térhálós kémiai kötések keletkeznek a polimer makromolekulák között.

A második szakaszban az 1000 ° C-ra történő hevítés lehetővé teszi az úgynevezett karbonizált szálak, 80 ... 95% elemi szén előállítását és kellően nagy szilárdságú anyagot.

A harmadik szakaszban (hőkezelés 1500 ... 2000 ° C hőmérsékletig) a végterméket kapjuk - grafitizált szénszálat, amelynek kristályszerkezete közel áll a grafitéhoz. A termelési körülményektől és az alapanyag típusától függően a szénszálak szakítószilárdsága és rugalmassági modulusa 2 ... 3,5 GPa és 220 ... 700 GPa között van. A legnagyobb szilárdságot a rostok birtokolják, amelyek az utolsó fázisban (T = 1600 ° C) hevítve finom kristályos szerkezetűek. Nagy modulusú anyagokat nyernek a szál nyújtásával 2700 ° C -on.

Megerősítő elemként a szénszálakat kötegek, szalagok és szövetek formájában használják. Törékenyebbek és kevésbé feldolgozhatók, mint az üveg, kémiai tehetetlenségükben, alacsony felületi energiájukban különböznek egymástól, ami a szálak gyenge nedvesedéséhez vezet a mátrixanyagok oldataival és olvadásával, ami végül alacsony tapadási szilárdsághoz vezet a „szál-mátrix” felületen . A fő előny a nagy merevség. A mechanikai jellemzők 450 ° C -ig változatlanok maradnak, ami lehetővé teszi a szénszálak használatát polimer és fém mátrixokkal.A szálakat negatív lineáris tágulási együttható jellemzi, amely a mátrix pozitív együtthatójával együtt lehetővé teszi olyan kompozíciók szintetizálását olyan szerkezetekhez, amelyek megtartják méreteiket hőmérséklet hatására. Az elemek gyártásához szénszálakat használnak, amelyek szükséges merevsége olyan feltétel, amely csökkenti az üvegszállal megerősített anyagok felhasználásának hatékonyságát. A szénszálak költsége két nagyságrenddel magasabb, mint az üvegé.

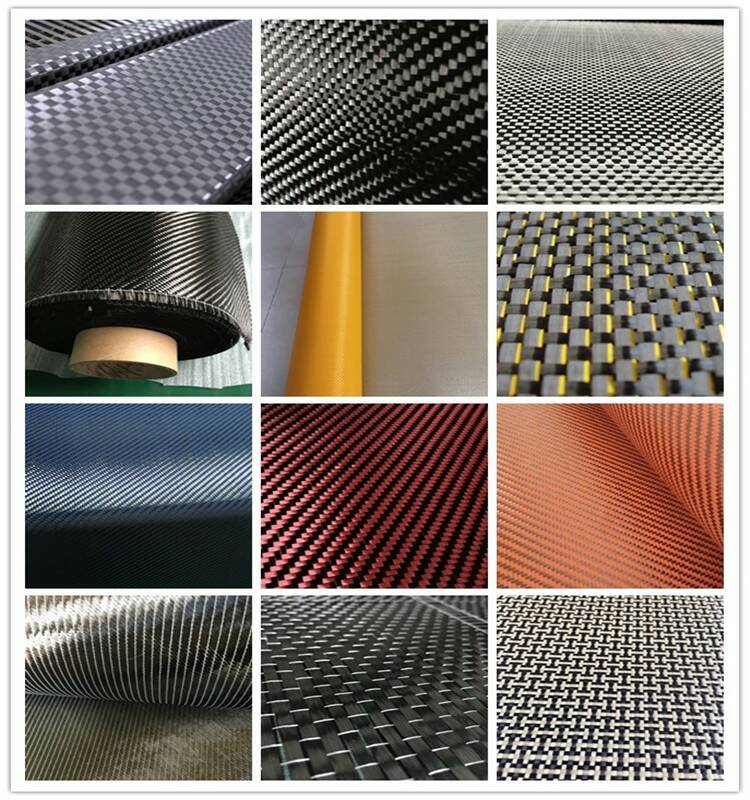

A szövés szövet típusai

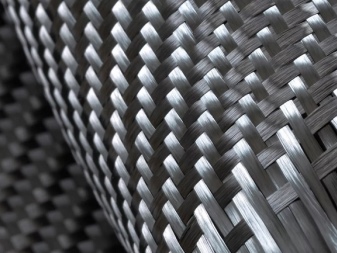

Plane Weave (P) - A szénszálas szövés legsűrűbb típusa, a leggyakoribb. A vetülék- és láncszálak 1X1 -en váltakozva fonódnak össze. A nagy sűrűség lehetővé teszi a textúra torzulásának elkerülését, ugyanakkor az ilyen szövés kevésbé vékonyítja a vásznat, és megnehezíti a vászon formába öntését, ami bizonyos készségeket igényel.

Heringbone (Twill, T) - 2X2 twill szövés, a legsokoldalúbb és legelterjedtebb szövet, amelyet az autók hangolására használnak. A vetülék- és láncszálak két szálon fonódnak össze.

Ez a fajta szövet világos átlós mintát követ. Ez rugalmasabbá és lazábbá teszi. Ez a szövés erősebb, mint az 1X1, ellentétben a közhiedelemmel.

Szintén nagyon gyakori, sokoldalú szövésmód. Alkalmas a szénréteggel való munka készségeinek elsajátítására. A szövet laza és hajlékony, izotróp tulajdonságokkal rendelkezik, ami megkönnyíti a kívánt irányba húzását

Ez azonban azt jelenti, hogy az ilyen szövést óvatosabban kell feldolgozni, mint az egyszerű 1 × 1 -es szövést, mivel könnyen réseket és a textúra torzulásait lehet elérni.

A halszálka típusa, amelyet ritkán használnak. Nagyon rugalmas szerkezet egyedi megoldásokhoz.

Szatén (Satin WEAVE, R) - a legkevésbé sűrű és leginkább műanyag vászon

A szövet lazaságát a szövés jellemzői adják: minden vetülék- és láncszál több vetülék- vagy láncszálon halad át.

Az ilyen típusú vászonnal való munkavégzéshez bizonyos szintű készségekre van szükség.

A kosárfonást ritkábban használják - Leno, Basket Weave. Gyönyörű textúra, de egy ilyen vásznat nehéz elhelyezni a minta torzítása nélkül.

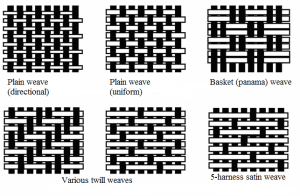

Vázlatosan a szénszövet szövésének típusait az ábra mutatja.

Gyártástechnológia

A szénszál sokféle polimer típusból készülhet. A feldolgozási mód az anyagok két fő típusát határozza meg - szénsavas és grafitizált típusokat.

Fontos különbség van a PAN -ból származó szálak és a különböző pályatípusok között. A minőségi szénszálak, mind a nagy szilárdságú, mind a nagy modulusú osztályok, eltérő keménységű és modulusúak lehetnek

Szokás különböző márkákra utalni.

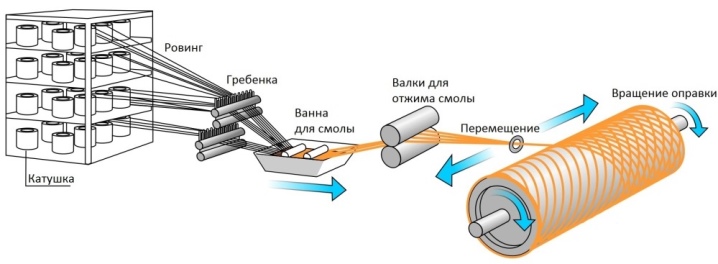

A szálak szál vagy köteg formátumban készülnek. 1000-10000 folytonos szálból állnak. Ezekből a szálakból textíliákat is lehet készíteni, például vontatókat (ebben az esetben a szálak száma még nagyobb). A kiindulási alapanyag nemcsak egyszerű szálak, hanem folyadékkristályos hangok, valamint poliakrilnitril. A gyártási folyamat magában foglalja először az eredeti szálak előállítását, majd 200–300 fokos levegőben történő melegítést.

A PAN esetében az ilyen folyamatot előkezelésnek vagy tűzállóságnövelésnek nevezik.

Egy ilyen eljárás után a pálya olyan fontos tulajdonságot kap, mint az infúzió. Részben a rostok oxidálódnak

A további melegítés módja határozza meg, hogy a szénsavas vagy grafitizált csoportba tartoznak -e. A munka vége azt jelenti, hogy megadjuk a felületnek a szükséges tulajdonságokat, majd befejezzük vagy méretezzük.

A levegőben történő oxidáció nemcsak az oxidáció következtében növeli a tűzállóságot. A hozzájárulást nemcsak a részleges dehidrogénezés, hanem az intermolekuláris térhálósítás és más folyamatok is hozzájárulják. Ezenkívül csökken az anyag érzékenysége a szénatomok olvadására és illékonyságára.A karbonizációt (a magas hőmérsékletű fázisban) gázosítás és az összes idegen atom távozása kíséri.

Ezt követő karbonizálásukat nitrogén környezetben, 1000 - 1500 fokon hajtják végre. Számos technikus szerint az optimális fűtési szint 1200 - 1400 fok. A nagy modulusú szálat körülbelül 2500 fokra kell felmelegíteni. Az előzetes szakaszban a PAN létra mikrostruktúrát kap. Az intramolekuláris szinten történő kondenzáció, amely policiklusos aromás anyag megjelenésével párosul, "felelős" az előfordulásáért.

Minél jobban emelkedik a hőmérséklet, annál nagyobb lesz a ciklikus típus szerkezete. A technológia szerinti hőkezelés befejezése után a molekulák vagy aromás fragmentumok elrendezése olyan, hogy a főtengelyek párhuzamosak lesznek a szál tengelyével. A feszültség megakadályozza a tájolás leesését. A hőkezelés során a PAN bomlásának sajátosságait az oltott monomerek koncentrációja határozza meg. Az ilyen szálak minden típusa meghatározza a kezdeti feldolgozási feltételeket.

A folyékony kristályos kőolajszurkot hosszú ideig 350-400 fok közötti hőmérsékleten kell tartani. Ez a mód policiklusos molekulák kondenzációjához vezet. Tömegük növekszik, és fokozatosan létrejön a tapadás (szferuliták kialakulásával). Ha a hevítés nem áll le, a szferulitok növekednek, a molekulatömeg növekszik, és ennek eredményeként folyamatos folyékony kristályos fázis keletkezik. A kristályok időnként oldódnak kinolinban, de általában nem oldódnak benne és piridinben sem (ez a technológia árnyalataitól függ).

Az 55-65% folyadékkristályokat tartalmazó folyadékkristály -szurokból nyert szálak plasztikusan folynak. A fonást 350-400 fokon végezzük. Egy erősen orientált szerkezet jön létre a kezdeti melegítéssel légkörben 200-350 fokon, majd ezt követően inert légkörben tartva. A Thornel P-55 márkájú szálakat 2000 fokra kell felmelegíteni, minél magasabb a rugalmassági modulus, annál magasabb a hőmérséklet.

A közelmúltban a tudományos és mérnöki munkák egyre nagyobb figyelmet fordítanak a hidrogénezést alkalmazó technológiára. A szálak kezdeti előállítását gyakran szén -kátrányszurok és naftalát gyanta keverékének hidrogénezésével érik el. Ebben az esetben tetrahidrokinolinnak kell jelen lennie. A feldolgozási hőmérséklet 380-500 fok. A szilárd anyagok szűréssel és centrifugálással eltávolíthatók; akkor a hangmagasságokat megemelt hőmérsékleten megvastagítják. A szén előállításához (a technológiától függően) meglehetősen sokféle berendezést kell használni:

- vákuumot elosztó rétegek;

- szivattyúk;

- tömítőhevederek;

- munkaasztalok;

- csapdák;

- vezető háló;

- vákuumfóliák;

- prepregek;

- autoklávok.

A szén kiválasztásának szabályai

A textíliák kiválasztását a cél, a szén tervezett felhasználásának módja és a kiválasztott szénszál előállítási módja határozza meg. Főbb jellemzői a következők:

- Sűrűség, egységnyi tömeg, g / m2,

- Lineáris sűrűség, a szálak száma cm2 -enként minden irányban,

- K szám, több ezer szénszál (lánc) száma egy szálban. A leggyakoribb rost a K3. Általában K = 6-12-24-48.

Az automatikus hangoláshoz leggyakrabban 150-600 g / cbm sűrűségű, 1-12K szálvastagságú szövedéket használnak. És a kerékpár keretekhez K3.

A legtöbb szénszálas alkatrész és tartozék halszálkából és vászonszövésből készül. Más típusú szövéseket különleges kérésekre és célokra terveztek.

Érdemes megemlíteni az egyirányú szövés típusát is - ekkor a szálakat egy irányban nyújtják (egyirányú szénszövet) Ezt a szövéstípust csak véletlenszerű szén- vagy poliészterszálak tartják össze, amelyek szögben haladnak át a szálakon 90 fokos.Ezt a típusú szénszálat akkor lehet a legjobban használni, ha az erőket egy irányba kell kifejteni, és a tulajdonságok anizotrópiája szükséges, például íjászat és nyíllövés.

Ügyeljen a kínai oldalakon mért mértékegységekhez szükséges paraméterek kiválasztására - ez nem metrikus rendszer!

Termékek és alkalmazások

Szénszálat használnak kompozit megerősítéshez. Az is gyakori, hogy a következőket kapja:

- kétirányú szövetek;

- designer szövetek;

- két- és négytengelyű szövet;

- nem szőtt anyagból;

- egyirányú szalag;

- prepregek;

- külső megerősítés;

- rost;

- hámok.

Az infravörös padlófűtés meglehetősen komoly újítás. Ebben az esetben az anyagot a hagyományos fémhuzal helyettesítésére használják. Háromszor több hőt képes előállítani, ráadásul az energiafogyasztás körülbelül 50%-kal csökken. A komplex technikák modellezésének szerelmesei gyakran tekercseléssel nyert széncsöveket használnak. Ezekre a termékekre az autók és egyéb berendezések gyártói is igényt tartanak. Szénszálat gyakran használnak például kézifékekhez. Ezenkívül az anyag alapján kapja meg:

- repülőgépmodellek alkatrészei;

- egyrészes motorháztetők;

- kerékpárok;

- alkatrészek autók és motorkerékpárok hangolására.

A szénszálas panelek 18% -kal merevebbek, mint az alumínium, és 14% -kal többek, mint a szerkezeti acélok. Ezen anyagból készült hüvelyek szükségesek a különböző keresztmetszetű csövek, különböző profilú spiráltermékek beszerzéséhez. Ezeket golfütők gyártására és javítására is használják. Érdemes rámutatni arra is, hogy különösen okostelefonok és egyéb szerkentyűk számára különösen tartós tokok gyártásában használják fel. Az ilyen termékek általában prémium jellegűek és fokozott dekoratív tulajdonságokkal rendelkeznek.

Ami a diszpergált grafit típusú port illeti, szükség van:

- elektromosan vezető bevonatok fogadásakor;

- különböző típusú ragasztók felszabadításakor;

- formák és néhány más alkatrész megerősítésekor.

A szénszálas gitt több szempontból is jobb, mint a hagyományos gitt. Ezt a kombinációt sok szakértő értékeli plaszticitása és mechanikai szilárdsága miatt. A készítmény alkalmas mély hibák elfedésére. A karbon rudak erősek, könnyűek és hosszú élettartamúak. Ilyen anyagokra van szükség:

- repülés;

- a rakétaipar;

- sportfelszerelés kiadása.

A karbonsavak pirolízisével ketonokat és aldehideket kaphatunk. A szénszál kiváló termikus tulajdonságai lehetővé teszik, hogy fűtőkészülékekben és fűtőbetétekben használják. Ilyen melegítők:

- gazdaságos;

- megbízható;

- lenyűgöző hatékonysággal rendelkeznek;

- ne terjesszen veszélyes sugárzást;

- viszonylag kompakt;

- tökéletesen automatizált;

- szükségtelen problémák nélkül működik;

- ne terjesszen idegen zajt.

A szén-szén kompozitokat a következők gyártására használják:

- tégelyek alátámasztása;

- kúpos részek vákuumos olvasztókemencékhez;

- cső alakú részeket számukra.

További alkalmazási területek:

- házi kések;

- sziromszelephez használható motorokon;

- felhasználása az építőiparban.

A modern építők már régóta használják ezt az anyagot nemcsak külső megerősítésre. Kőházak és uszodák megerősítésére is szükség van. A ragasztott megerősítő réteg visszaállítja a hidak tartóinak és gerendáinak tulajdonságait. Szintén szeptikus tartályok létrehozásakor és természetes, mesterséges tározók keretbe foglalásakor, ha caissonnal és silógödörrel dolgozik.

A következő videóban további információkat talál a szénszál előállításáról.

Szénszálas termelés

A szénszál ilyen magas költsége határozza meg a gyártási folyamat összetettségét és energiafogyasztását. A folyamat lényege abban áll, hogy a széntartalmú szálakat lépésről lépésre megtisztítják a felesleges atomoktól, és a folyamat végén az izzószál térfogatában lévő szén 99% -a marad.

A HC -t az eredeti szálak termikus bontásával (pirolízisével) nyerik: hidrát cellulóz, poliakrilnitril (PAN). Szintén kőolaj vagy kőszénkátrány. Jelenleg a viszkóz vagy PAN alapú szénhidrogének előállítása ipari jelentőségű.

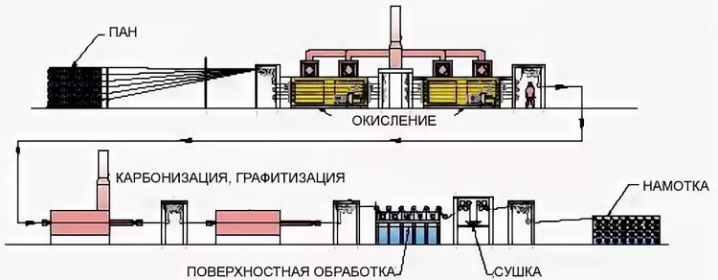

A szénhidrogének PAN -alapú előállításának folyamata

Meg kell jegyezni, hogy a szénhidrogének kémiai összetétele és szerkezete az alapanyag összetételétől függ.

Először is, a poliakril szálakat oxidációnak vetik alá, hőkezeléssel levegőben, körülbelül 200 ° C hőmérsékleten.

Az oxidált PAN egyes gyártási területeken is érdekes, mint hőálló és alig éghető anyag.

Az oxidáció után a szövedék karbonizáló kemencéken (kb. 1500 ° C) és grafitizáláson (kb. 3000 ° C) halad át. Ebben a szakaszban a hidrogén és a heteroatom atomjait eltávolítják, és kettős kötések jönnek létre a szénatomok között. A karbonizációs és grafitizálási folyamatokat közömbös környezetben hajtják végre.

A karbonizálási folyamat végén (egyes esetekben a grafitizációs szakasz kizárható) a köteg kész kémiai összetételű és szerkezetű, de számos további szakaszon kell átmenni, hogy felfüggesztsék a mátrixszal való tapadást:

- felületkezelés. Ennek a reakciónak a hatására a szénszövet felülete "érdes" lesz. A szénatomok eltávolítása és szabad funkcionális csoportok létrehozása, amelyek képesek ioncserére.

- felületaktív anyagok (felületaktív anyagok) alkalmazása. Ez az úgynevezett öltözködés. Keményítő nélküli epoxigyantákat gyakran alkalmaznak kötőanyagként. A kötés megvédi a kopást a tárolás, szállítás és textilfeldolgozás során. Kiszorítja a pórusokból a nedvességet és a levegőt.

A méretezés alkalmazása után a szárítási szakasz az utolsó szakasz, amely után a kötegeket orsóra tekercselik (általában legfeljebb 8 kg súlyú).

Történelem

Először a szénszálak előállítását és használatát javasolta és szabadalmaztatta 1880 -ban Edison amerikai feltaláló az elektromos lámpák szálaihoz. Ezeket a szálakat pamut- vagy műselyemszálak pirolízisével nyerték, és nagy porozitásúak és törékenyek voltak.

A szénszálak iránti másodlagos érdeklődés akkor merült fel, amikor a rakétahajtóművek gyártásához szükséges alkatrészek keresésére alkalmas anyagokat kerestek. Minőségeiket tekintve a szénszálak az egyik legmegfelelőbb erősítőanyagnak bizonyultak erre a szerepre, mivel magas hőstabilitással, jó hőszigetelő tulajdonságokkal, korrózióállósággal rendelkeznek a gáz- és folyékony közegekkel szemben, nagy fajlagos szilárdsággal rendelkeznek. és merevség.

Szénszál 3K, 12K, 24K

1958 -ban viszkózszálakon alapuló HC -ket kaptak az USA -ban. Az új generációs szénszálak gyártásakor a cellulóz-hidrát (HTC) szálak fokozatos, magas hőmérsékletű kezelését (900 ° C, 2500 ° C) alkalmazták, ami lehetővé tette a 330–1030 MPa szakítószilárdság elérését és rugalmassági modulusa 40 GPa. Valamivel később (1960-ban) egy technológiát javasoltak grafit rövid, egykristályos szálainak (bajuszának) előállítására, 20 GPa szilárdsággal és 690 GPa rugalmas modulussal. A bajuszt elektromos ívben 3600 ° C hőmérsékleten és 0,27 MPa (2,7 atm) nyomáson tenyésztették. Az évek során sok időt és figyelmet szenteltek ennek a technológiának a fejlesztésére, de ma már ritkán használják, mivel magas költségei vannak a szénszálak más előállítási módszereihez képest.

Szinte ugyanabban az időben a Szovjetunióban és valamivel később, 1961 -ben, Japánban poliakrilnitril (PAN) szálakon alapuló szénhidrogéneket kaptak. Az első PAN -alapú szénszálak jellemzői nem voltak magasak, de a technológiát fokozatosan fejlesztették, és 10 év után (1970 -re) 2070 MPa szakítószilárdságú és 480 GPa rugalmassági modulusú PAN -szálakon alapuló szénszálakat kaptak .Ugyanakkor megmutatkozott annak a lehetősége is, hogy ezen technológiával még nagyobb mechanikai jellemzőkkel nyerhetők el a szénszálak: akár 800 GPa rugalmassági modulus és 3 GPa -nál nagyobb szakítószilárdság. A kőolajpályákon alapuló HC -t 1970 -ben Japánban is beszerezték.

200 g / m2 sűrűségű szénszövet

Chen és Chun megvizsgálták a szilícium-dioxiddal adalékolt szénszál hatását a beton zsugorodására, és arra a következtetésre jutottak, hogy a szénszál térfogataránya 0,19% (átlagos szálhosszúság 5 mm és átmérője 10 μm), A szilícium -dioxid füst aránya 15% a cement tömegétől, 84% -ra csökkent a zsugorodás. A kutatók azt találták, hogy a szénszál szilícium -dioxid füsttel történő használata javíthatja a nyomószilárdságot és a kémiai ellenállást.

Alhadisi Abdul Qadir és mások a szénszál hozzáadásának hatását vizsgálták a könnyűbeton mechanikai tulajdonságaira. A rostot 0,5, 0,1, 1,5 térfogat%arányban adtuk hozzá. Valamennyi készítményt a referenciakeverékhez képest megnövelt nyomó- és szakítószilárdság, illetve hajlítószilárdság körülbelül 30%, 58%és 35%volt.

Következtetés

Meg kell érteni, hogy a HC nem minőségi garancia és a termék szilárdsági tulajdonságait meghaladó garancia. A szénszálak önmagukban meglehetősen törékenyek és törékenyek. Megfelelő polimerizációs körülmények vagy a mátrix helytelen kiválasztása vagy a menettel való összeegyeztethetetlensége nélkül a gyártó által megadott tulajdonságok nem érhetők el. Ezenkívül a HC rosszabb a bazaltnál és az üvegnél bizonyos szőrme típusokban. tesztek. Annak ellenére, hogy még a legdrágább üveg és bazalt is 10 -szer olcsóbb, mint a legolcsóbb szénszál. Ezen túlmenően, mivel a szénszálakat széles körben használják a védelmi iparban, ahhoz, hogy külföldön közvetlenül a gyártótól vásárolhassanak, engedélyt kell szerezni.

Bármilyen visszajelzést nagyra értékelnénk. Kösz!