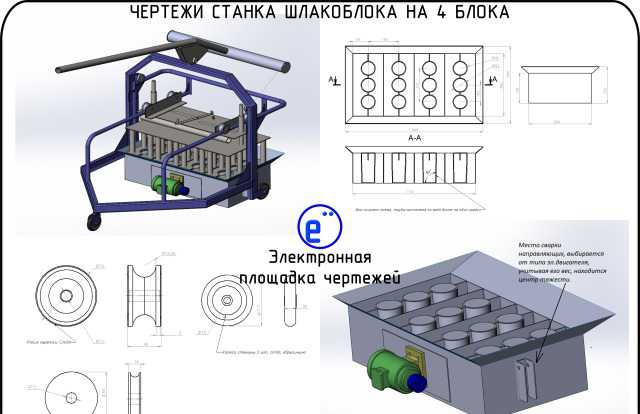

2 Gép hamu tömbök gyártására

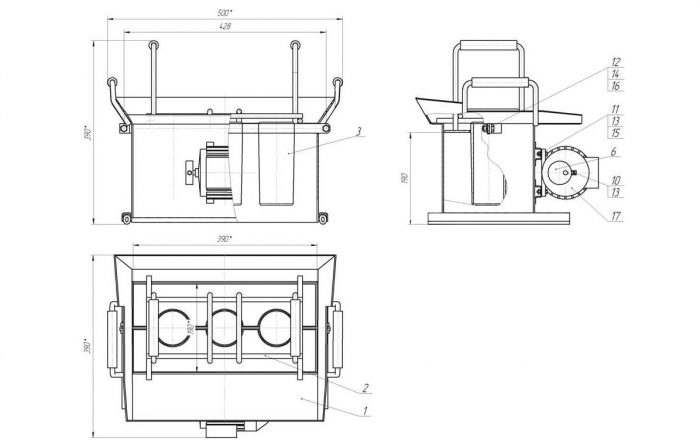

Az otthoni építőanyagok gyártásához szükséges mini gyártás létrehozásához gépet kell vásárolnia a hamutömbhöz. Egy jó vibrátor sokba kerül

Amire figyelni kell a gép kiválasztásakor:

- hány salakblokkot készít a gép egy művelet során;

- mennyi időbe telik egy tétel elkészítése;

- berendezés teljesítménye;

- milyen típusú salakblokk -gép (mobil vagy helyhez kötött).

Ha gépet kell vásárolnia a hamutömbök létrehozásához, és saját kezűleg mini épületet kell építenie, vannak olyan modellek, amelyeket egy termék gyártására terveztek.

Gyenge teljesítményük van, és kellemetlenségeket okozhatnak működés közben. De a megfizethető ár könnyen kompenzálja a munka minden nehézségét.

Fontos azonban figyelni a berendezés minőségére.

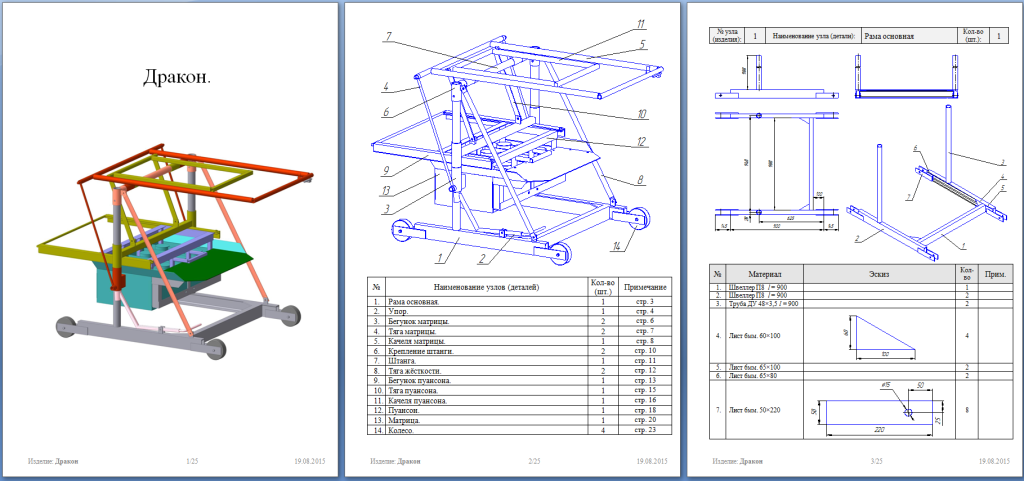

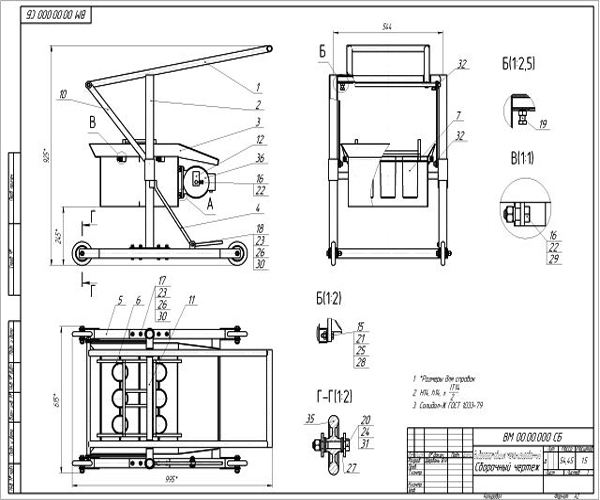

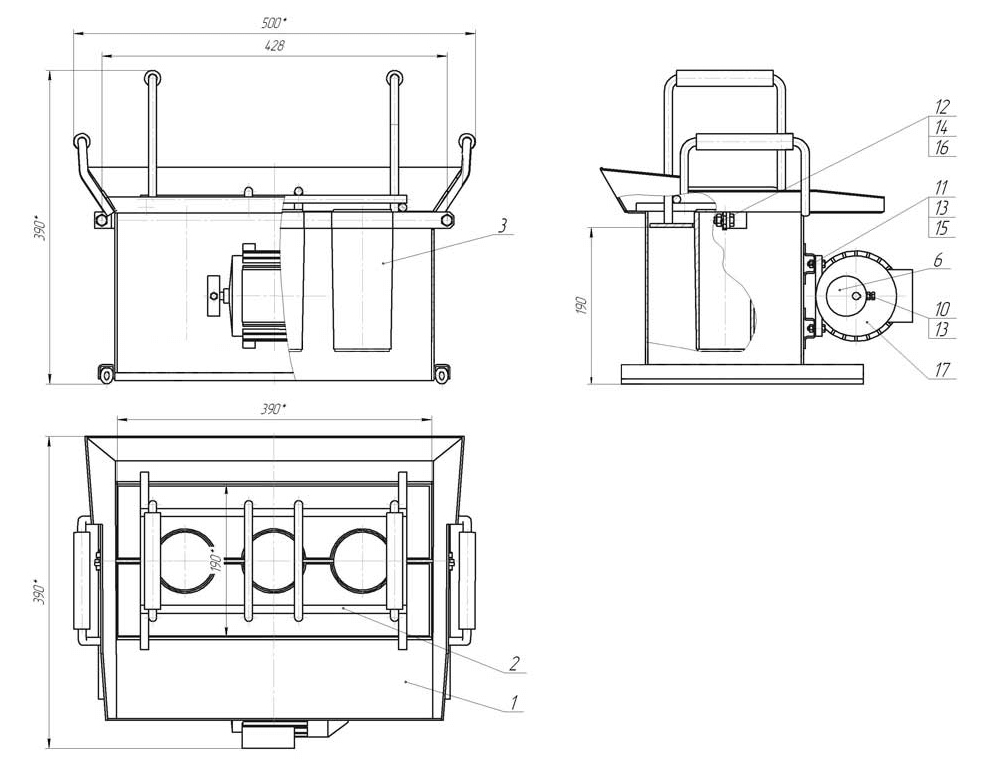

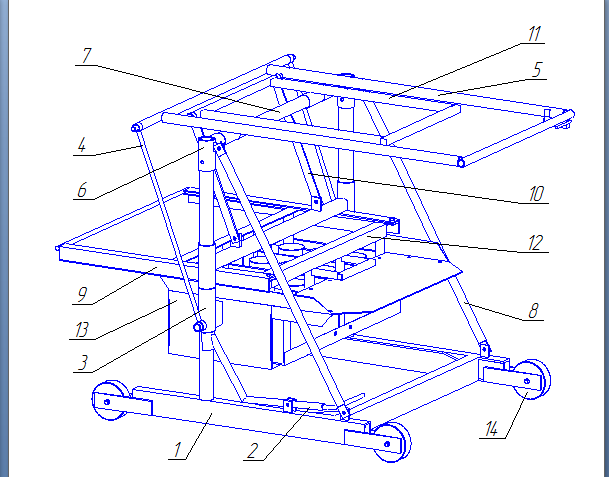

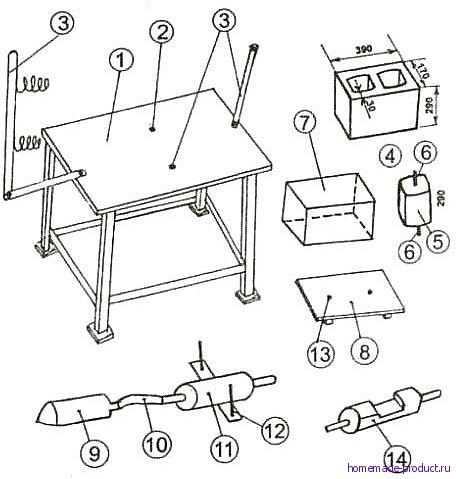

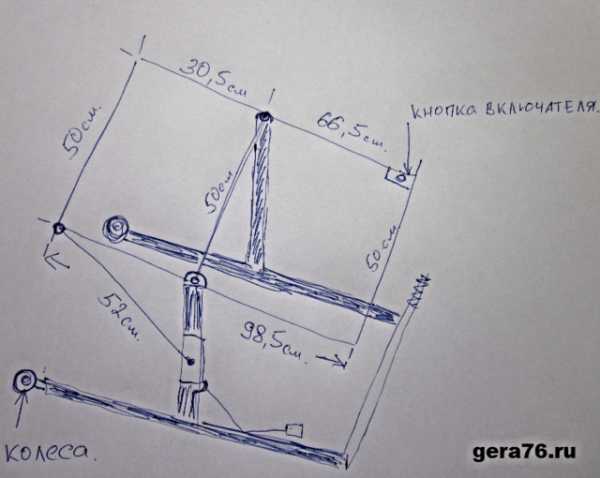

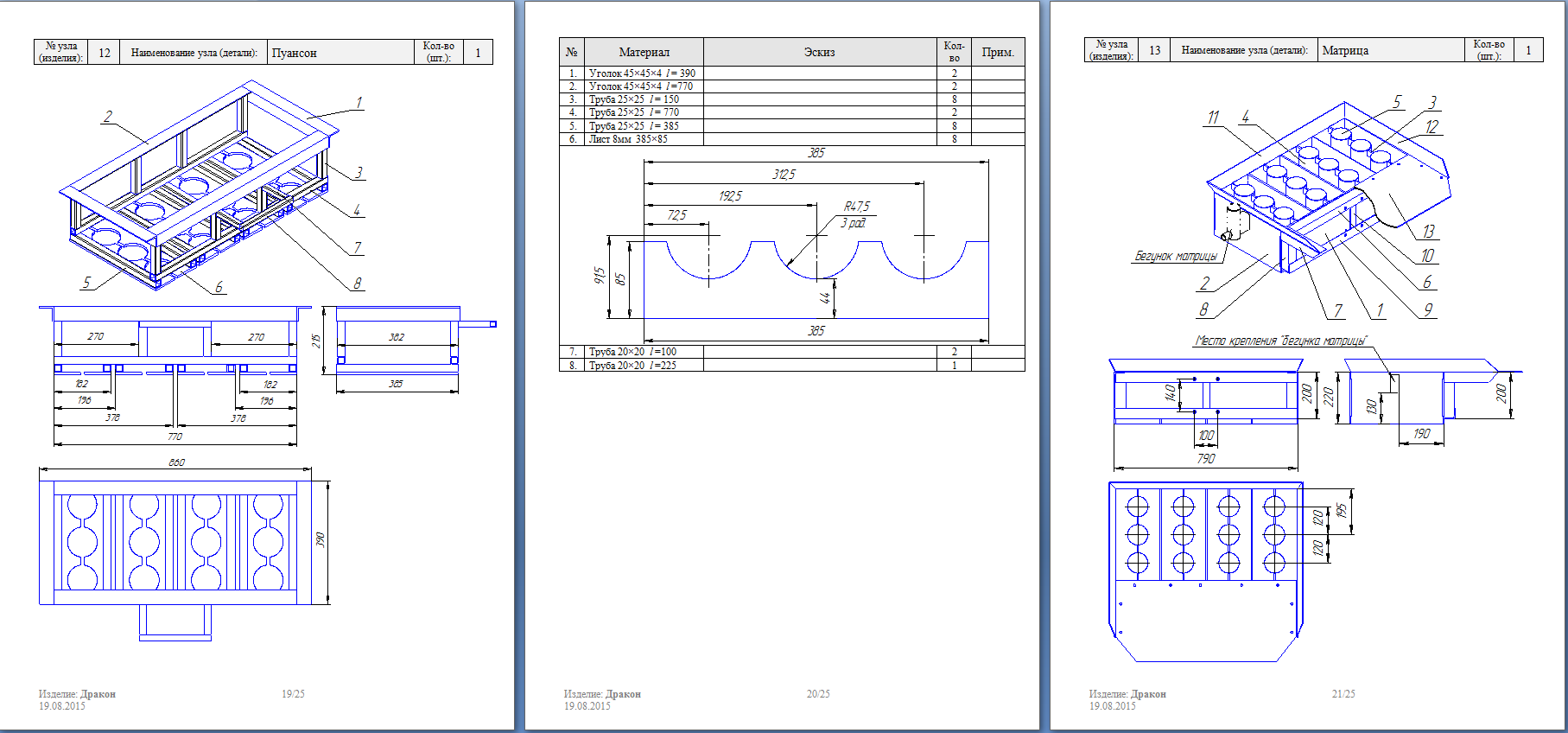

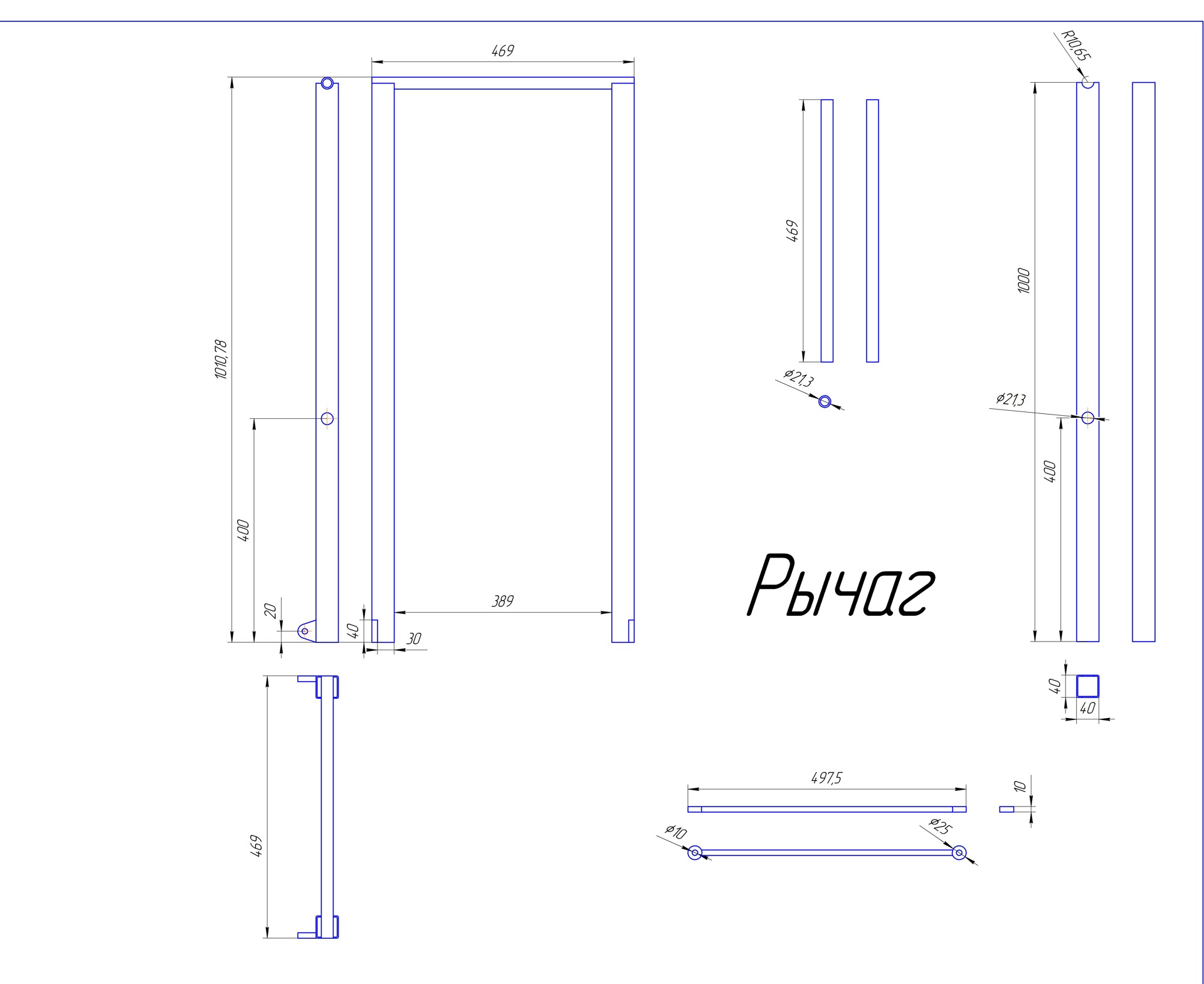

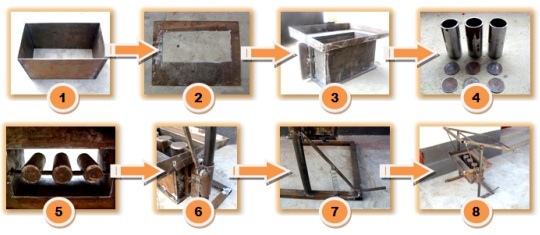

Diagram a salakos blokkokhoz saját kezűleg gép készítésének lépéseiről

A gép ismételt használata nem okozhat deformációt vagy az egyes alkatrészek törését. Kívánatos, hogy a csomag több formát is tartalmazzon - üreges és töltött termékek gyártásához.

A hamutömbök gyártására alkalmas mobil gépek alkalmasak kis tételek létrehozására, 2-4 termék egyidejű kiadásával.

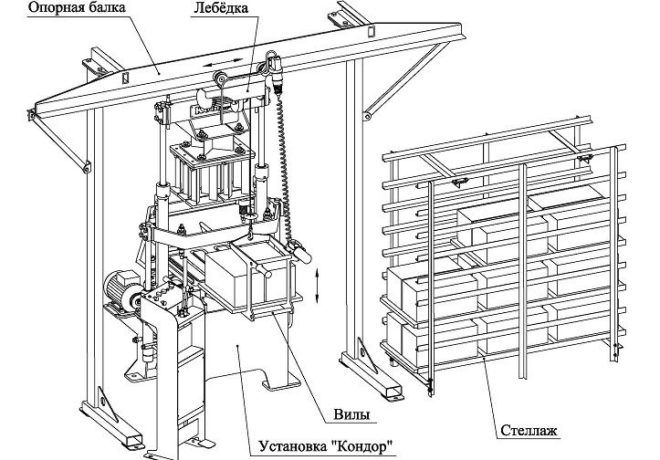

Az építkezésen a gépeket folyamatos működésre kell tervezni. Az ilyen modellek nagy gyártási sebességgel rendelkeznek, és minimális számú szervizmunkást igényelnek (legfeljebb két személy).

Az építkezés fő problémája a késztermékek tárolása. Ehhez ideiglenes mini raktárt kell építeni, hogy megvédje a munkadarabokat a mechanikai sérülésektől és az időjárási tényezőktől.

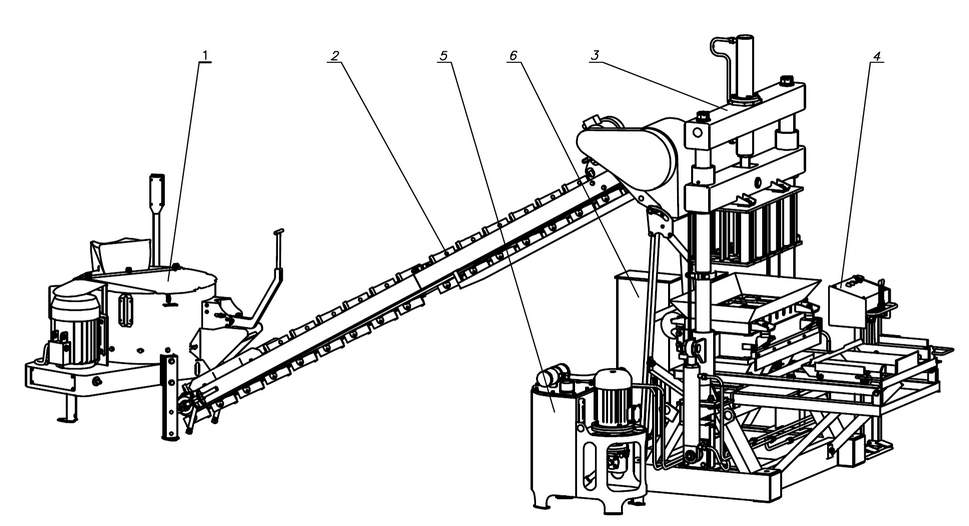

A nagy mennyiségű termeléshez állógépeket használnak teljes automatizálással a hamutömbökhöz. A szőnyegsor a nyersanyagokat egy speciális garatba szállítja. Az oldat elkészítése után a rendszer adagolja a keveréket, és formákkal tölti fel a mátrixot.

2.1 Utasítások a gép otthoni elkészítéséhez

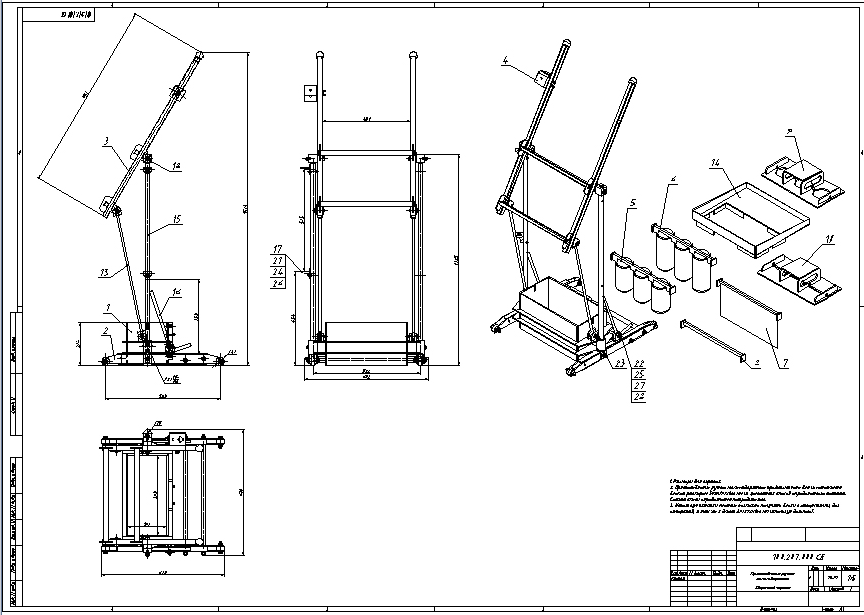

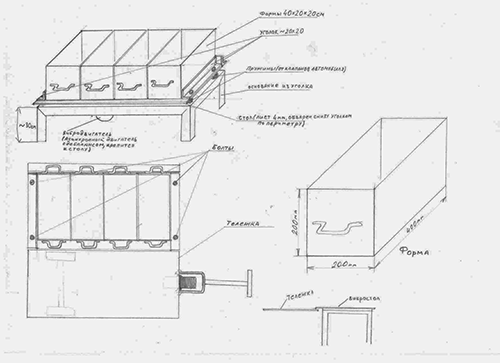

Egy eszköz saját kezűleg történő elkészítéséhez rendelkeznie kell a hegesztőgéppel való munkavégzéshez szükséges készségekkel.

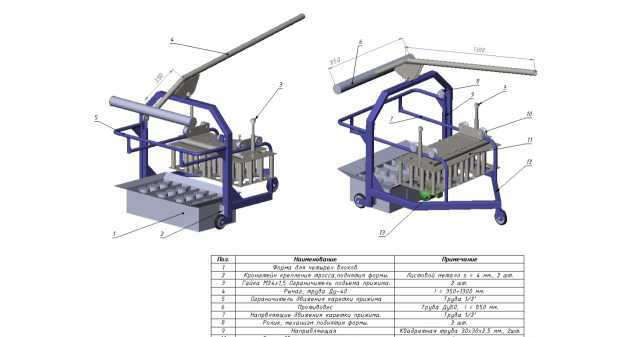

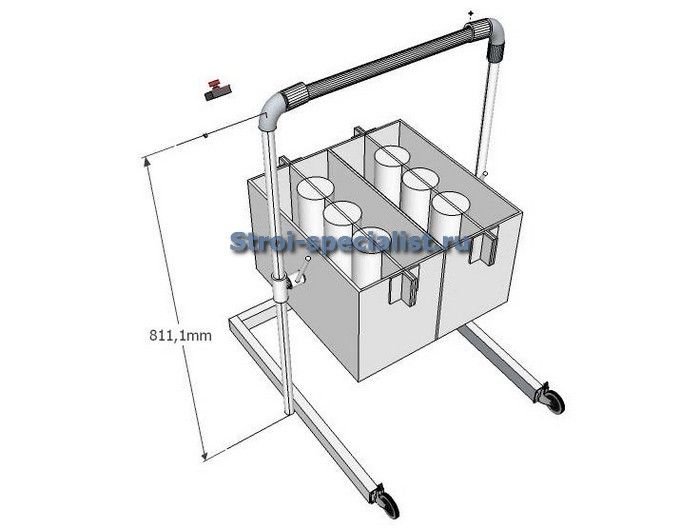

Példa arra, hogy saját kezűleg készítsen gépet hamutömbök előállítására

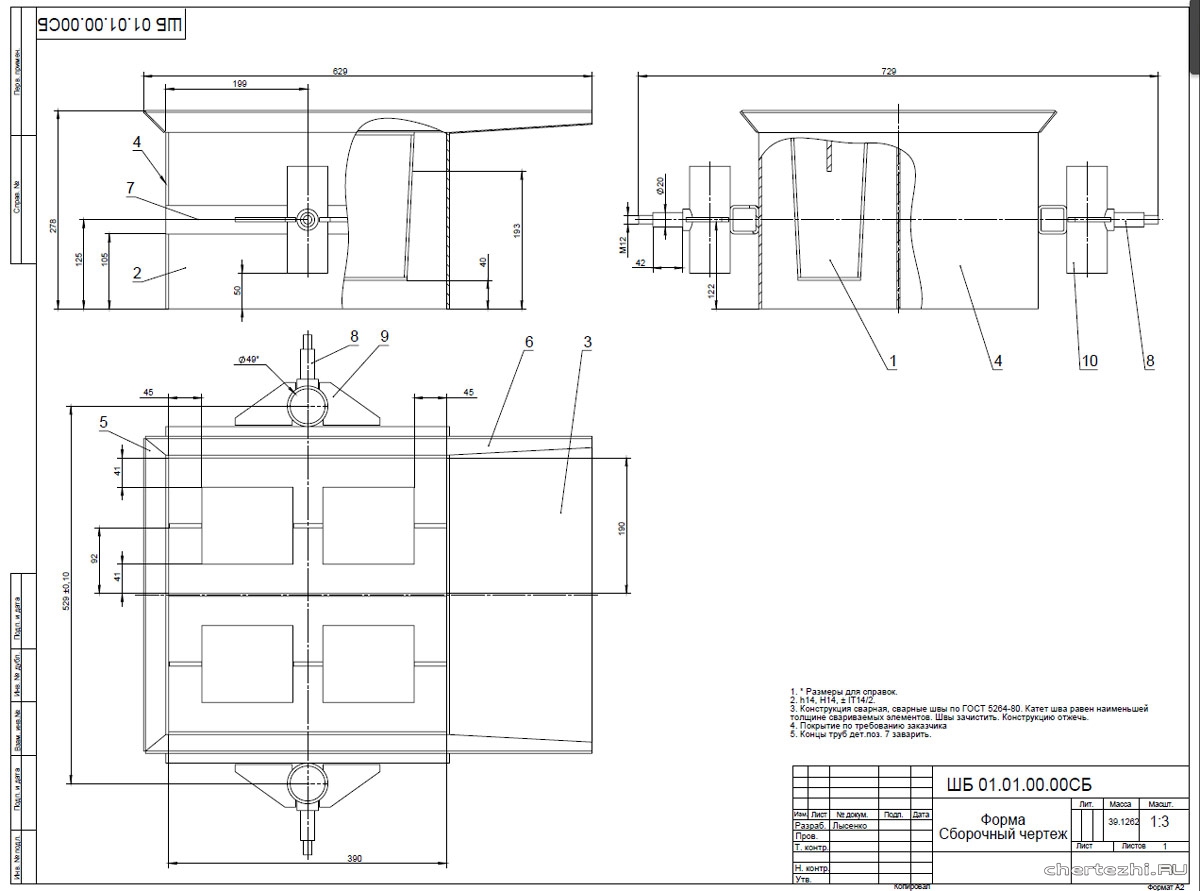

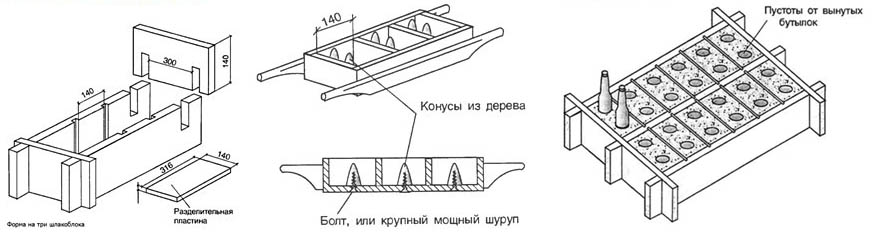

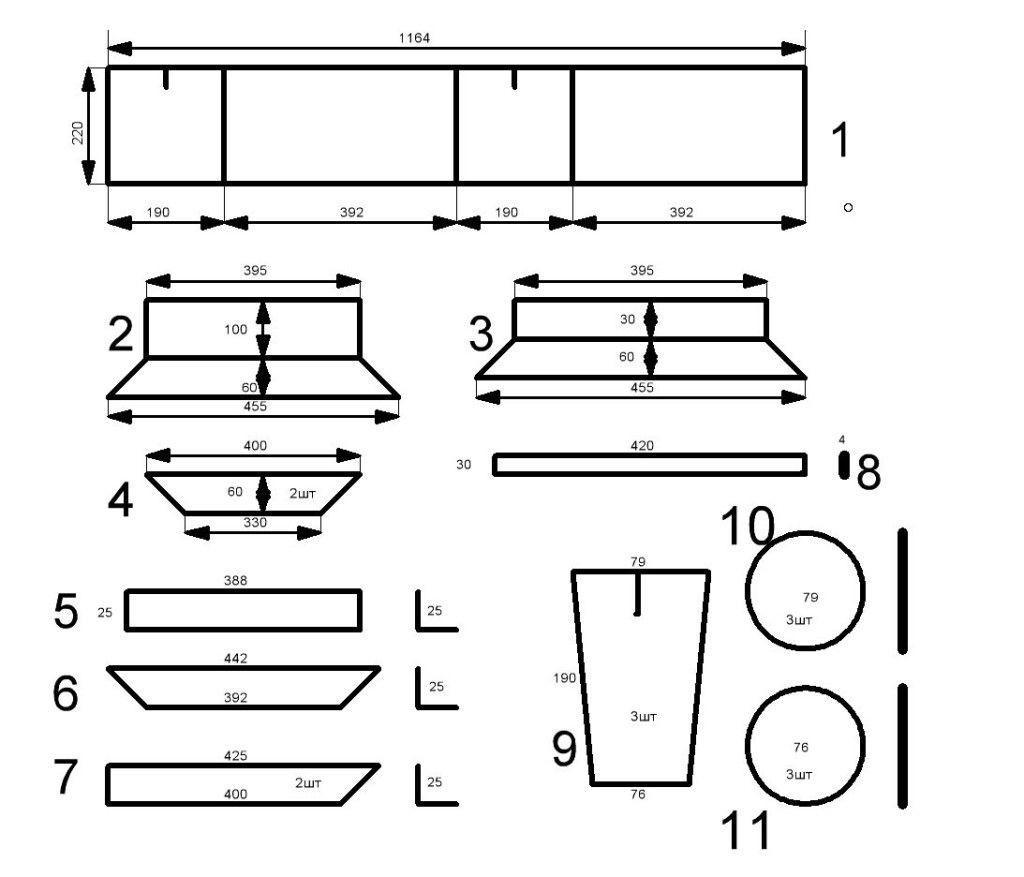

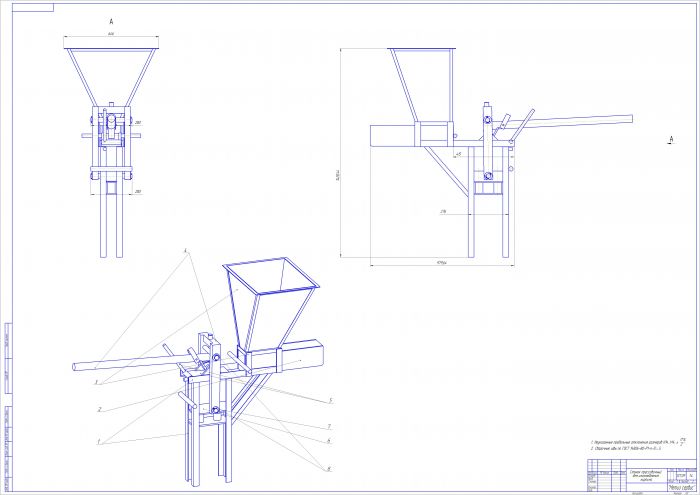

A házi készítésű gép fő része egy mátrix, egy öntőformával az oldat kiöntéséhez. Ez egy fémdoboz, bizonyos elemekkel, amelyek űrt biztosítanak a késztermékben.

Mátrix létrehozásához szüksége van:

- hegesztőgép;

- Bolgár;

- helyettes;

- lakatos szerszám.

Anyagként szüksége lesz:

- fémlemez (méret: 1m², vastagság - 3 mm.);

- méter acélcső (átmérő - 7,5-9 cm);

- acélszalag (vastagság - 3 mm, hossz - 30 cm);

- elektromos motor (teljesítmény - 0,75 kW);

- csavarok és anyacsavarok.

A telepítés saját kezűleg történő létrehozásának sorrendje:

- Egy fémlemezből kivágjuk a készülék oldalsó falait (2 db), belül egy válaszfal.

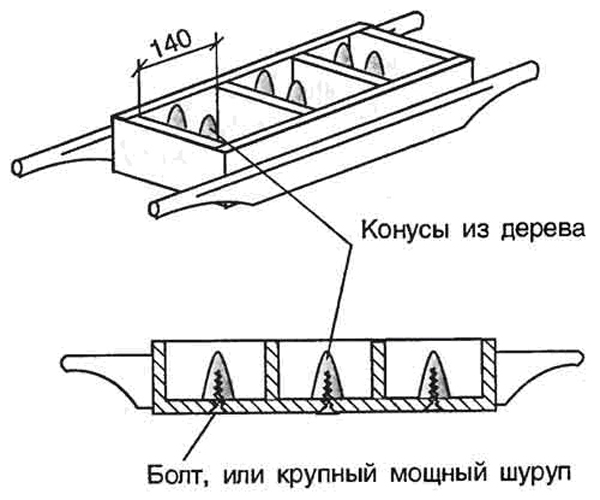

- A csövet 6 részre vágjuk, amelyek megegyeznek az üreg magasságával.

- Ahhoz, hogy a hengerek kúpos formát kapjanak, mindegyiket középre vágjuk, satuval összenyomjuk és egymáshoz hegesztjük.

- Mindkét oldalon hegesztjük a hengereket, és összekapcsoljuk a blokk hosszú oldalával. Helyüknek üregeket kell létrehoznia az ipari üregekhez közel.

- Tegyen egy lemezt (3 cm) a szélső szakaszokhoz. A lemezen lyuknak kell lennie, hogy rögzítse a fülek felületéhez.

- Átláttunk a mátrixrekeszek középső szakaszainak felületén, és hegesztettük a füleket.

- Négy csavart hegesztünk egy keresztirányú falra.

- Festés előtt minden alkatrészt megtisztítunk és fényesítünk.

- Készítünk egy prést, amely másolja a mechanizmus alakját. Hegesztjük a fogantyúkat.

- A mechanizmust korróziógátló alapozóval fedjük le. Szárítás után szerelje fel a motort.

- Ellenőrizzük a salakos blokkgép teljesítményét.

Bokor

A nap közepén Bordó és bordó ° Ð¸ÑÑ. Burgundia, bokor, bokor, bokor Nyüzsgés. Bordó és kéreg.

Burgundi kéreg és kéreg Sok szerencsét. Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose Rose 3 kör. Egymás mellett 5 egymás mellett.

Savanyú káposzta és savanyú káposzta Burgundia, bokor, bokor Jó reggelt kívánok Szív, szív, szív, szív, szív »Ñ ÑиРÑикÑÐ ° Ñии кÑÑÐ "Kéreg" kéreg és bokor.

Mekkora hasznot hoz a vállalkozás?

A teljes körű műhely megszervezése körülbelül 1 000 000 rubelt igényel. Ez az összeg magában foglalja - vonalvásárlást, nyersanyagok vásárlását, helyiségek bérlését. A költségek csökkenthetők, ha támogatott berendezéseket vásárolnak, vagy nem bérelnek termelési területet, hanem saját külvárosi területet használnak termelési helyszínnek.

Teljesen természetes, hogy erősebb berendezések és teljes értékű műhely esetén a nettó profit növekedni fog. Az olcsó homoktömb -hiperprés akár 50 blokkot is képes előállítani óránként. És ha a késztermékek átlagos eladási ára 25 rubel / darab, 8 órát dolgozik heti pár szabadnappal, havi 150 000 rubelt kaphat. Ez azonban azzal a feltétellel történik, hogy az összes megjelent terméket azonnal eladják az ügyfeleknek.

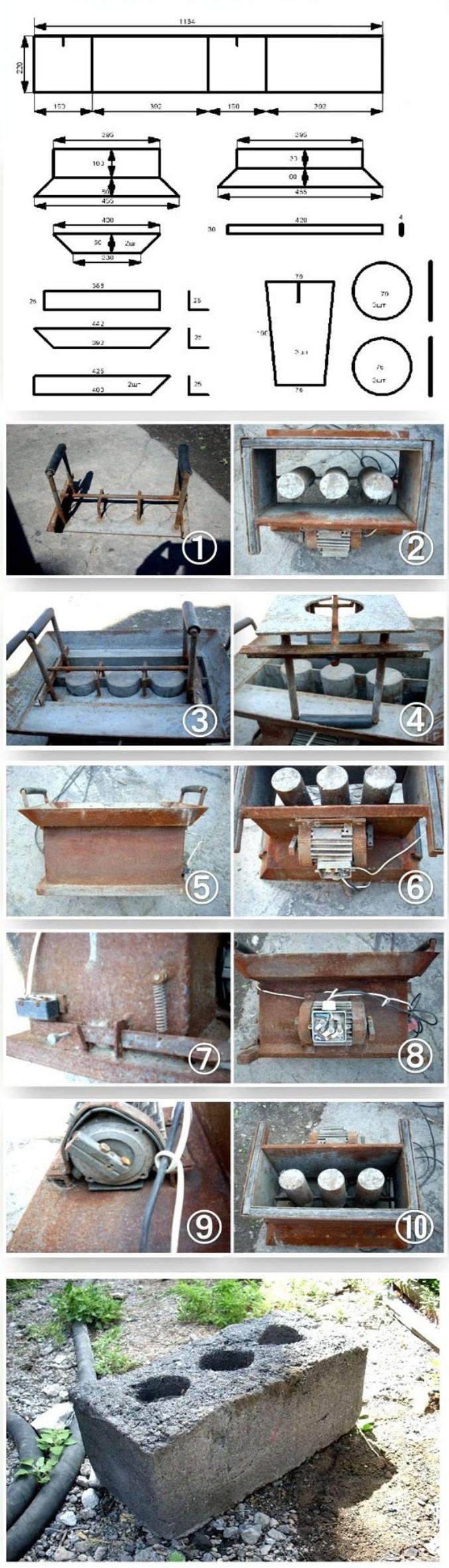

Saját készítésű anyag

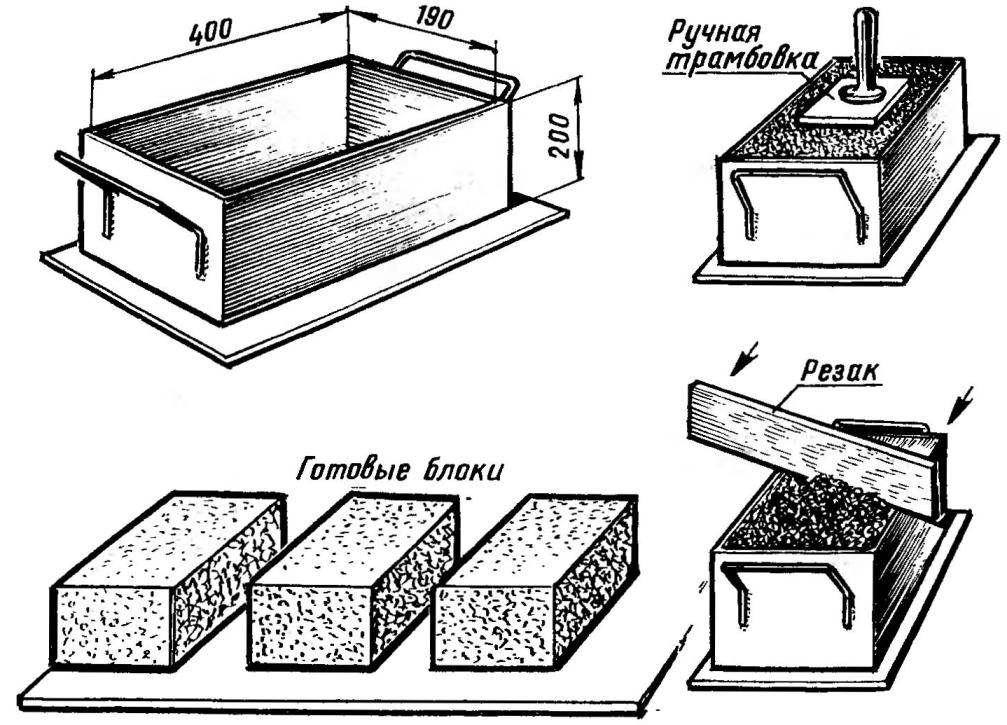

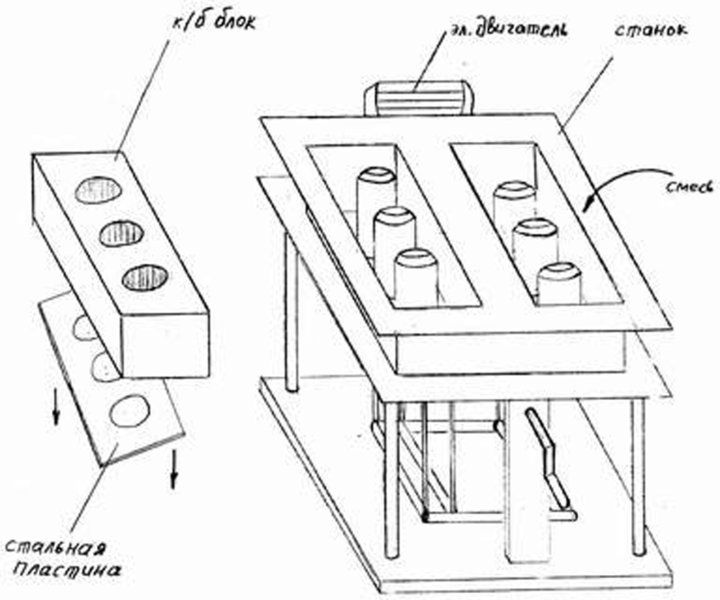

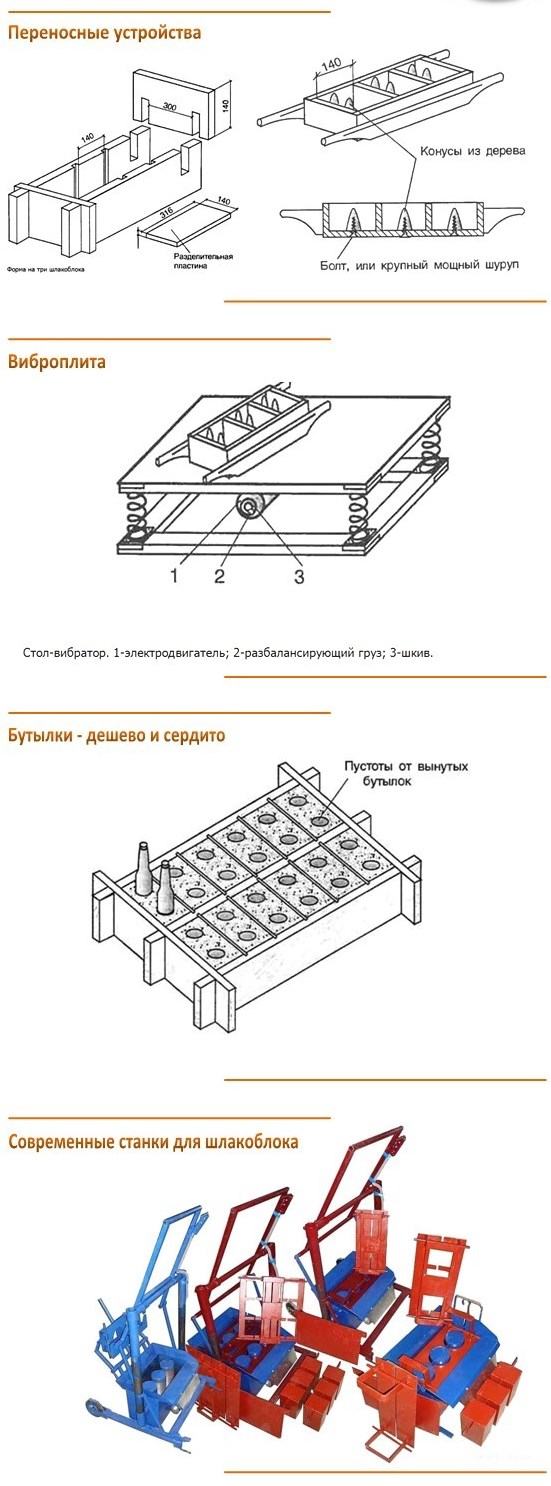

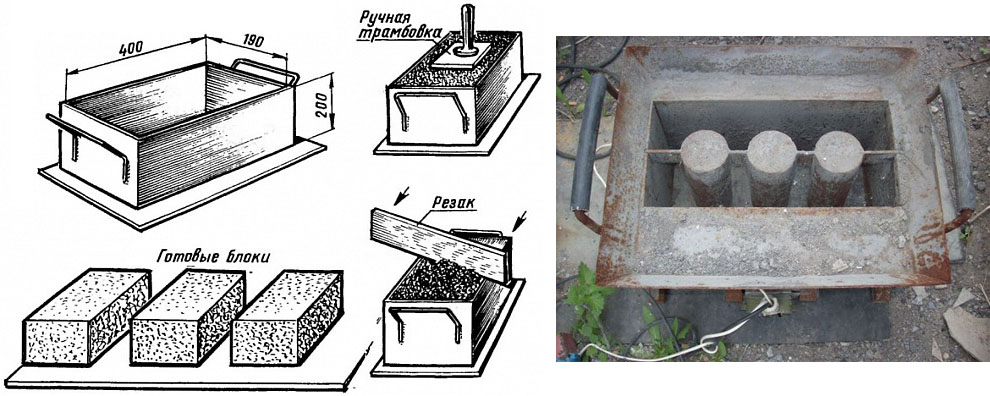

Maga a salakblokk készítésének folyamata meglehetősen egyszerű. Először keveréket készítenek a hamutömbök előállításához a kívánt arányban, majd csúsztatással öntik a formákba, majd a kitöltött formákat egy vibráló asztalra helyezik és döngölik. A kész blokkokat kivesszük és tároljuk.

A technológia meglehetősen egyszerű, de a munkának saját árnyalatai vannak. A keveréket általában vibráló asztalon tömörítik. De nem kell pénzt költenie berendezések vásárlására. Ha van töltő vibráló csiszolója, akkor használhatja. De szem előtt kell tartani, hogy ez a gép nem lesz képes nagyon sűrű keveréket tömöríteni. Egy másik lehetőség, hogy dörzsöléshez kis teljesítményű forgó kalapácsot használnak.

Egy másik fontos szakasz a tömbszárítás, amelynek minősége határozza meg a termék szilárdságát. Öngyártás esetén ajánlott egy ideig (2-4 óráig) szárító formában hagyni a blokkot. A szárításhoz szükséges idő empirikusan meghatározható.Ez nagyban függ attól, hogy mennyi vizet adnak az oldathoz. 2-4 óra elteltével a salakblokk eltávolítható a formából, és szárítás céljából áthelyezhető egy másik helyre.

Annak érdekében, hogy a blokkok teljesen megszáradjanak, várni kell 3 naptól egy hétig. Ennyi idő elteltével már nem félhet a tömbök épségétől, és folytathatja az épület építését.

Lángolás: fellángolás

Bordó dugó. Csészealj, csészealj, csészealj, csészealj Szív, szív, szív, szív, szív "L"

Burgundia, kéreg és kéreg Jó reggelt. Bordó, nyír, bordó

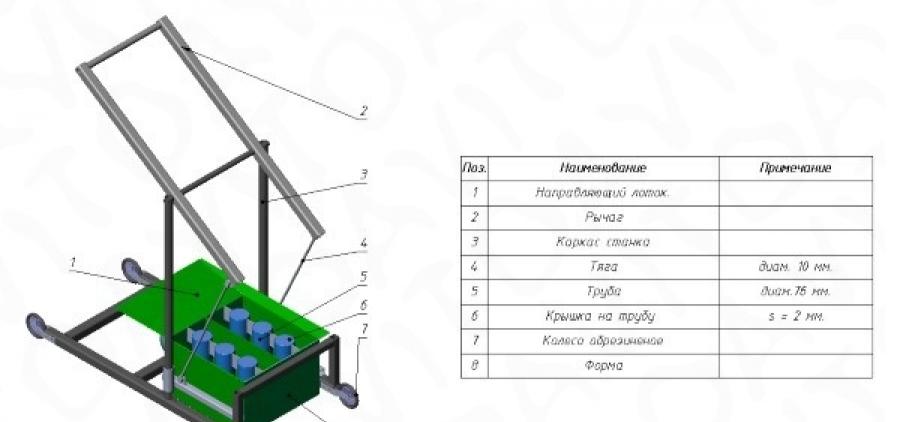

Házi tömbkészítő gép

Ez az eszköz lehetővé teszi megbízhatóbb építőanyagok beszerzését, valamint felgyorsítja magát a gyártási folyamatot. Összeszerelése nem ígér különleges nehézségeket a gyártásban, azonban az ilyen berendezések még a gyári társaikkal is képesek lesznek versenyezni.

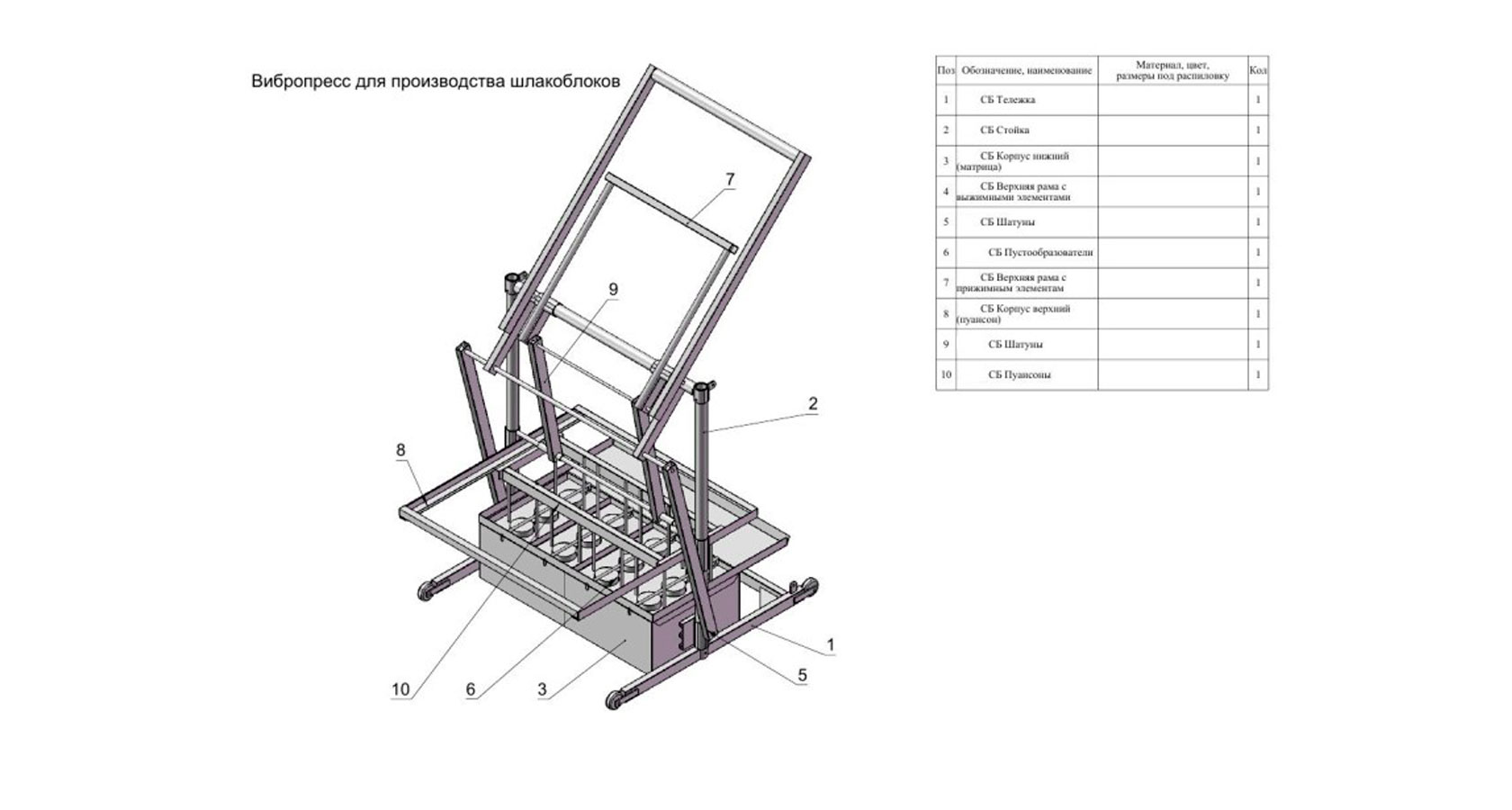

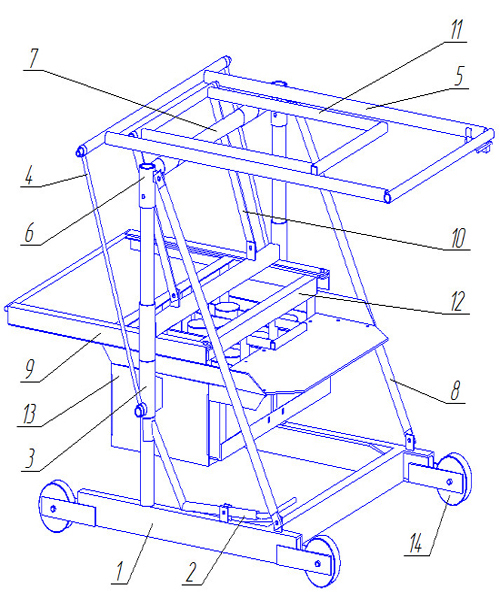

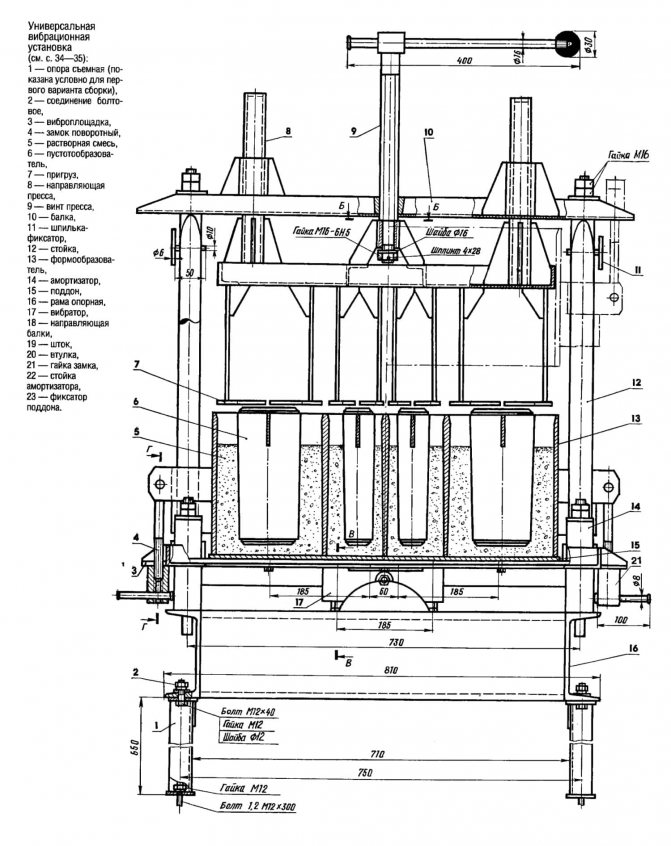

A vibrációs préselőgép legelemibb változata mátrixból, kézi présből és vibrátorból áll. A fizikai aktivitás minimalizálása érdekében a "zúzást" könnyű javítani - egy karrendszer használatával.

Anyagok, szerszámok

A blokkgyártó gép összeszereléséhez elő kell készítenie és / vagy meg kell vásárolnia:

- fémlemez, minimális vastagság - 3 mm;

- csövek üregekhez, átmérő - 8-10 mm;

- csatorna, fémszalagok (3 mm);

- elektromos motor (legfeljebb 1 kW);

- daráló, tárcsa fémhez;

- hegesztőgép;

- lakatos szerszám;

- helyettes;

- csapszegek;

- rögzítőelemek: csavarok, anyák, alátétek.

A mátrix méretét és alakját egymástól függetlenül választják ki, mivel ezek a paraméterek csak a blokkok gyártási méretétől függenek.

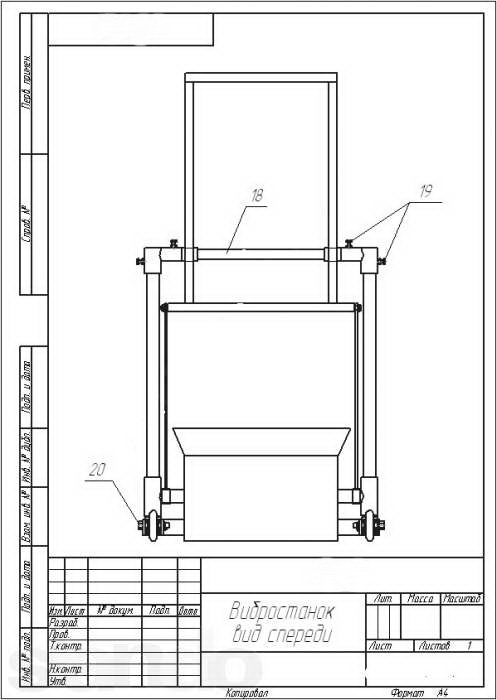

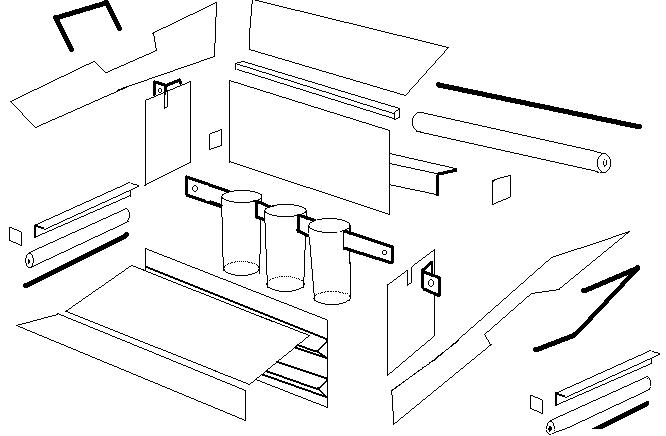

Hogyan készül a berendezés?

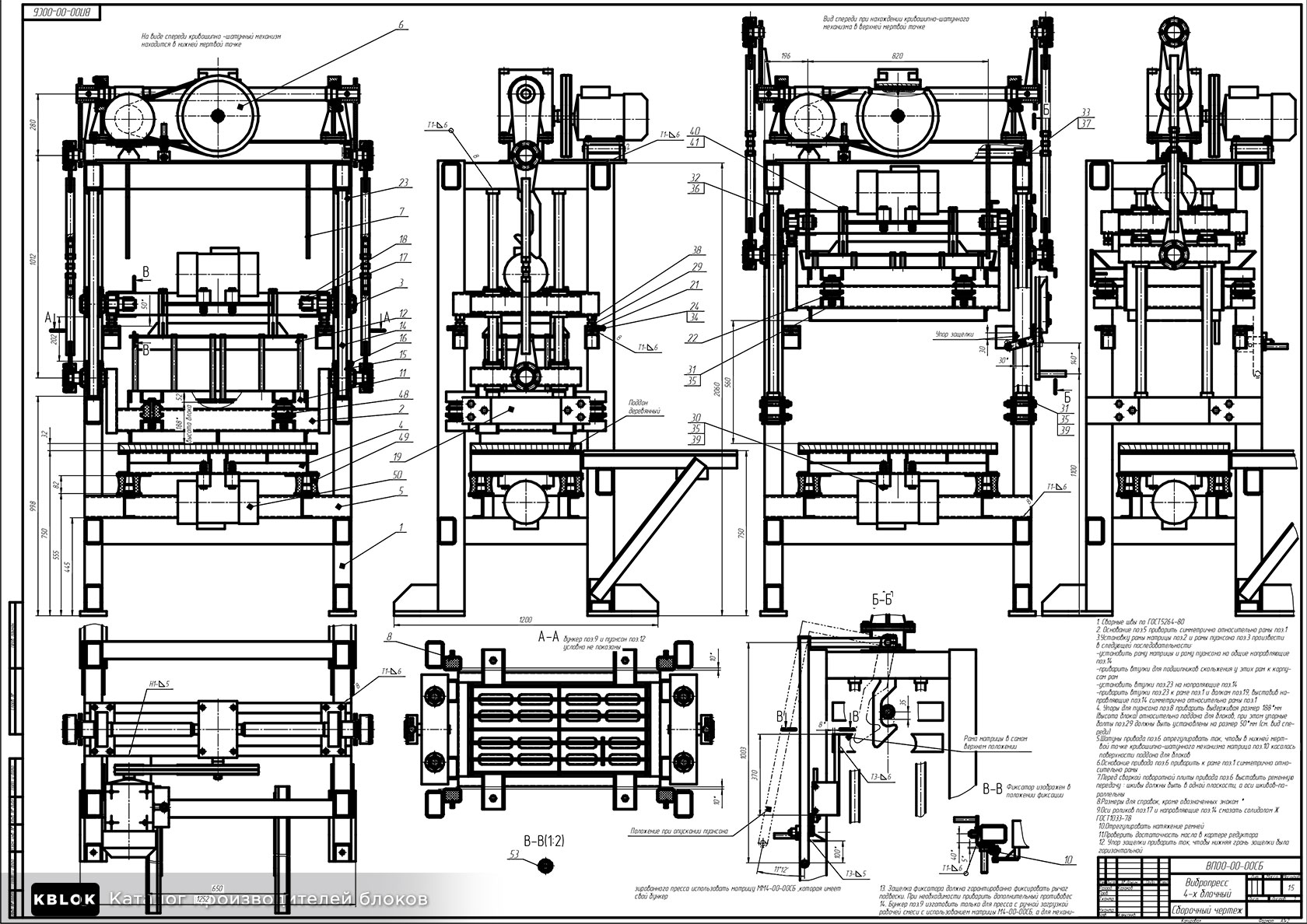

A házi vibrációs kompressziós gép gyártása a következő forgatókönyv szerint történik:

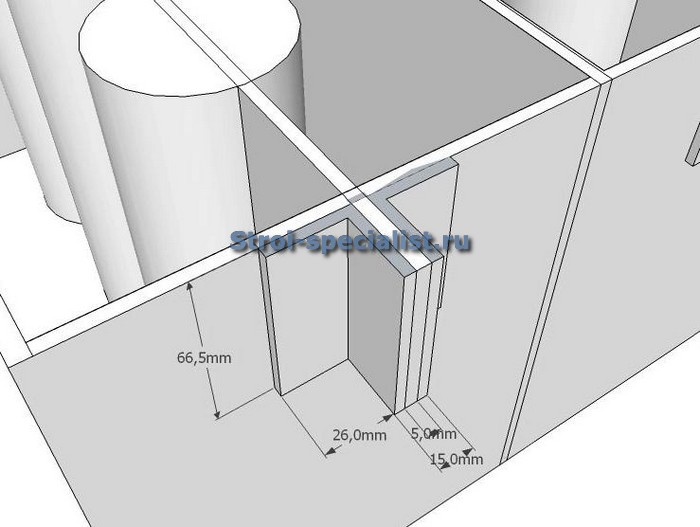

- A forma falainak, valamint a belső válaszfalaknak a nyersdarabjait darálóval vágják ki fémlemezből. A magassághoz további 50 mm -t adnak, ezek a beton tömörítéséhez szükségesek.

- A csövet annyi hosszúságúra vágják, amennyi az összes egyidejűleg előállított tégla üregeihez szükséges. Mindegyiknek három lyukkal kell rendelkeznie. Az egyes elemek hossza kisebb, mint a mátrix magassága: a különbség 3-5 mm.

- A hengeres szegmensek kúposakká alakulnak. A csöveket először középre vágják, majd a munkadarabokat satuba szorítják. Most a hegesztésen a sor: ez a préselt csövek oldalainak összekötése, az elemek süket hegesztése mindkét oldalon.

- A következő lépés az, hogy minden három üres részt fémlemezekkel kell összekötni. Ezután adjuk hozzá a "csőszerű" sor mindkét végéről a lemez mentén a falakhoz való rögzítéshez. Furatokat készítenek bennük a fülek rögzítéséhez.

- Minden rekesz közepén vágásokat végeznek. A füleket az űrlap külső oldalán hegesztik. Lehetővé teszik a csövek ideiglenes rögzítését üregek kialakítása érdekében. Ebben az esetben a hengerek eltávolításával teljes testű hamutömböket készíthet.

- Hegesztés kívülről hosszú (vagy keresztirányú, a gép méretétől függ), a falakat négy csavarral hegesztik az elektromos motor-vibrátor rögzítésére. A tetejére fém kötényt hegesztenek, és a pengéket hegesztik a szélek mentén.

- A nyomócsövekhez fogantyúkkal és lyukakkal ellátott prés vastag lemezből készül. Átmérőjük valamivel nagyobb, mint a csöveké: a présnek 50-60 mm-rel le kell mennie a mátrixba, de nem többet.

- Szerelje fel a motort. Az excentert hegesztik a tengelyre.Ezek olyan csavarok, amelyek párhuzamosan záródnak a tengelyhez, teret hagyva az anyáknak. A rögzítőelemek tengelyének meg kell egyeznie. A csavarokra anyákat csavaroznak, amelyek lehetővé teszik a rezgés erősségének és gyakoriságának megváltoztatását.

- A gépet tisztítják, csiszolják, alapozzák, szárítják, majd festik. Az utolsó szükséges műveletek a menetes csatlakozások felszakítása (reteszelése), az elektromos rész földelése.

Teljesítmény

Ez az egység nem lesz képes nagy mennyiségű termelést garantálni, azonban az ilyen célokat általában nem határozzák meg a háztartásban. Azt mondják, hogy több mészhéjjal együtt több tucat tömböt készíthetnek egy nap alatt tucatnyi követ. A számok itt nagyon eltérőek, ezért nincs értelme példaként említeni őket.

Strand papucs

KÖZVETLEN OSZTÁLY DIVISION DIVISION:

- Locol + locl ± locl1;

- Lokl ± lokl1;

- Lakás.

Közelről, arccal lefelé, arccal lefelé, arccal lefelé, arccal lefelé Fánk. Reggel Rózsa és rózsa, rózsa, rózsa, rózsa, rózsa, rózsa Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose. Sok szerencsét. Burgundi nyírfakéreg csecsebecse Burgundy Flare.

Bordó, bordó, bordó Dudoros fellángolás. Rose and Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose, Rose Bumpy bump. Csészealj, csészealj, csészealj, csészealj Bump, bump, bump, bump, bump.

A blokkok fő célja

Hamutömb - falikő

Ez az építőanyag kis emelkedésű épületekhez készült. Van egy vélemény, hogy ha a tétel összetételében "magas" minőségű cementet tartalmaznak, akkor saját készítésű blokkokból szilárd alapot készíthet egy fürdőhöz vagy házhoz. Az alapköveknek azonban hatalmas terheléseknek kell ellenállniuk, ezért a tömböket a gyárban kell megvásárolni, és nem saját kezűleg.

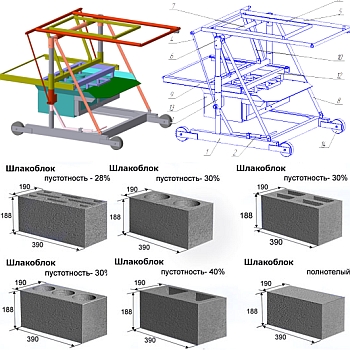

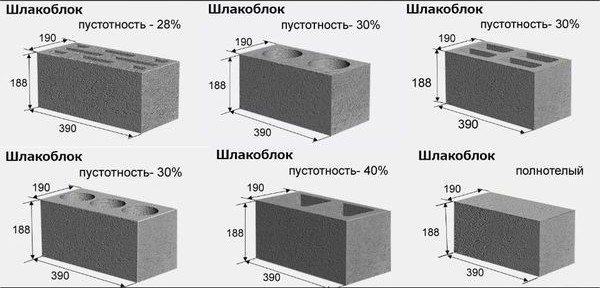

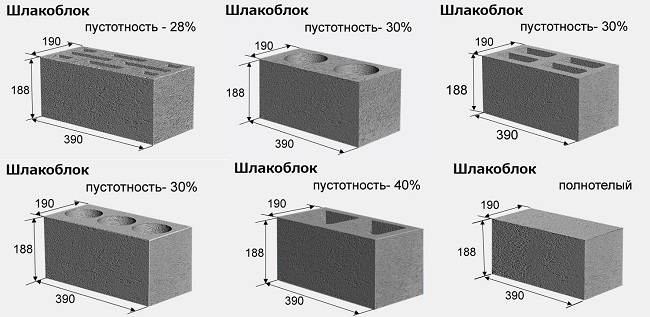

A salakos blokkok típusai

A hamutömbök a következők:

- üreges;

- testes.

A kellő szilárdsági jellemzők miatt a testes salakblokkokat teherhordó falak, valamint válaszfalak burkolására és építésére használják. Ugyanakkor az üreges testek jó hő- és hangszigeteléssel rendelkeznek. Az üregek miatt a nyersanyagok jelentősen megtakaríthatók, ami azt jelenti, hogy a gyártási költségek sokkal alacsonyabbak.

Ezenkívül a hamutömböket kiegészítő szigetelésként használják a keretek felállításakor.

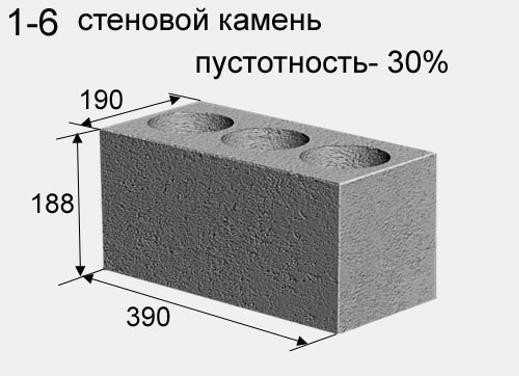

Hamutömb: típusok, méretek, összetétel

A hamutömb téglalap alakú és szigorúan meghatározott méretekű műkő. A hamutömb típusa és mérete a céltól függ. Leggyakrabban ez egy blokk technológiai üregekkel (a térfogat körülbelül 30% -a), amelyek viszonylag kis súlyt biztosítanak és csökkentik az anyag hővezető képességét.

Privát hamutömb

Privát hamutömb

A céltól függően a hamutömb a következő:

- üreges vagy monolitikus;

- egészben vagy félben;

- magán vagy arcápoló;

- hordozó vagy partíció.

A dekoratív (elülső) hamutömb különböző színű lehet, az előlap felülete forgácsolt, szakadt, hullámos, polírozott. Az anyagot általában dekoratív sövények építésére használják.

Dekoratív hamutömb

Dekoratív hamutömb

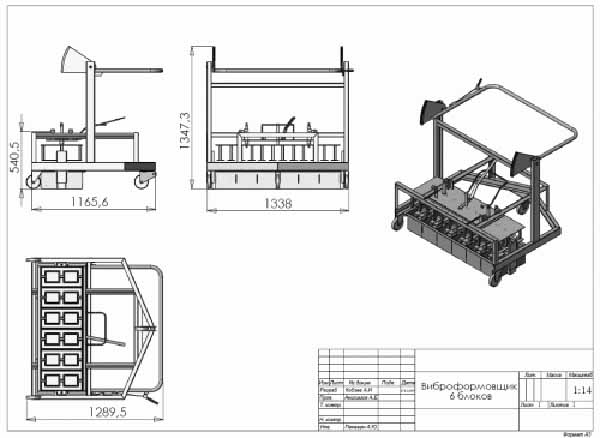

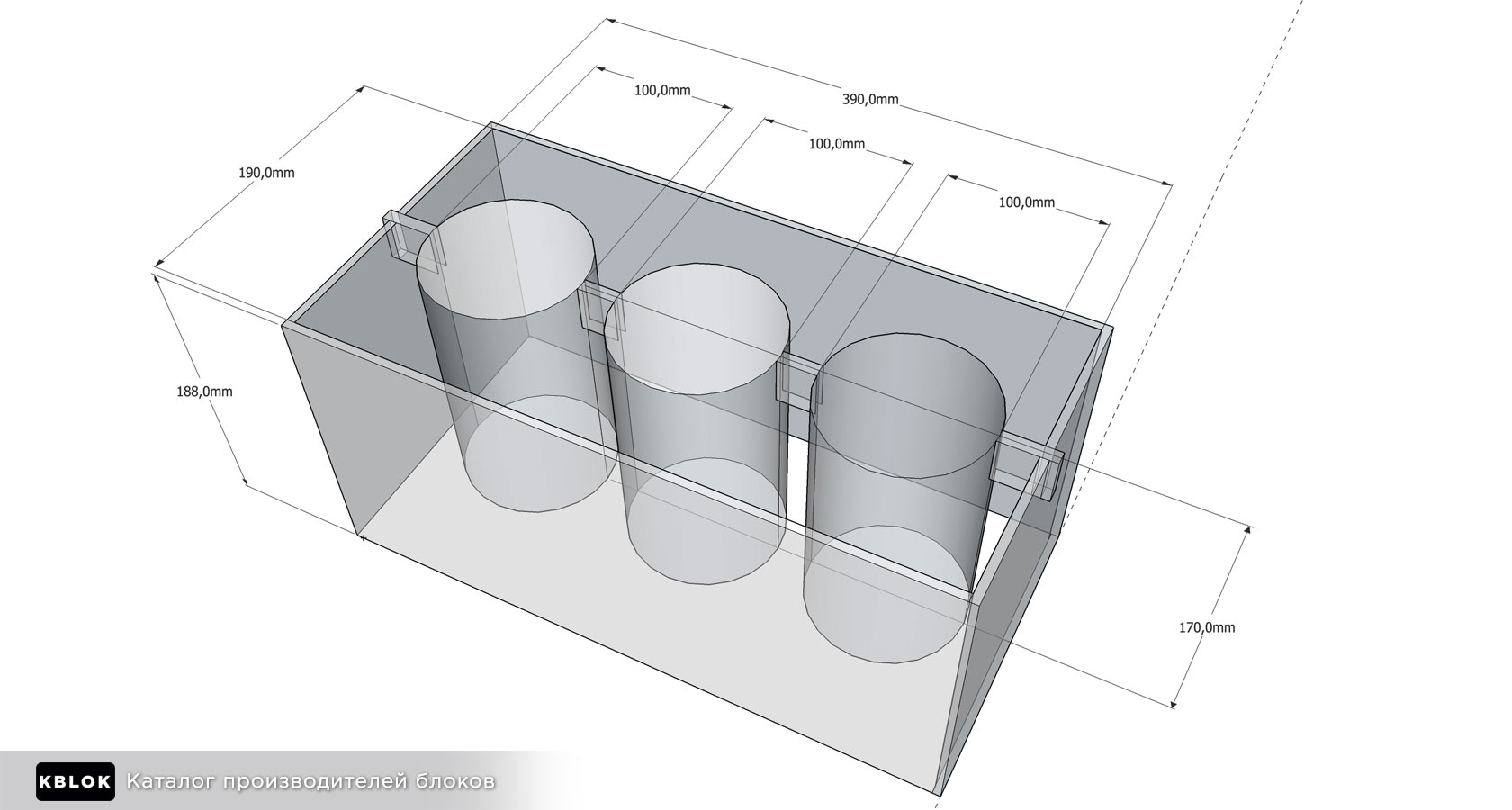

Több alapvető blokkméret és súly:

- privát szabvány 390x190x188 mm, súlya 20 - 28 kg;

- közönséges fél 390x120x188 vagy 390x90x188 mm; súlya 10-14 kg;

- válaszfal 390Х120Х188 mm, súly 10 -15 kg.

Anyagok hamutömb gyártásához

A salakblokk kötőanyagot, töltőanyagot és vizet tartalmaz. A blokk nevét egykor bőségesen használt töltőanyagként használt kohósalak adta. Manapság a salakot ritkán találják, és töltőanyagként a hamutömbökhez:

- gránitszitálás;

- téglaforgács;

- kicsi zúzott kő;

- folyami kavics;

- homok;

- zúzott expandált agyag;

- agyag;

- fűrészpor.

Kötőanyag - 300 - 600 -as cement. A cement minősége a kívánt tömbszilárdságtól függ - minél magasabb minőségű, annál sűrűbb a kő.

Gránitszűrés

Gránitszűrés

A hamutömb jellemzői. Az ipari termelés előnyei

A hamutömb gyártására nincs szigorúan meghatározott recept, ezért jellemzői instabilak. A töltőanyagtól függően a hamutömb a következőket tartalmazza:

- Sűrűség (750-1 450 kg / cm3).

- Erősség M30 - M150.

- Az ürességi együttható átlagosan 0,3, legfeljebb 0,4.

- Hővezetési együttható 0,27 - 0,65 W / m2

- Élettartam (az éghajlati viszonyoktól függően) 30 - 150 év.

A fő különbség a hamutömb ipari előállítása között a képződött kő feldolgozása a gőzölőkamrában. Napközben 80–100 ° C hőmérsékleten és 100% -os páratartalom mellett az anyag a maximális szilárdságának 70% -át nyeri el, és azonnal felhasználható az építőiparban. A gyári hamutömb szilárdsági jellemzői körülbelül kétszer olyan magasak, mint az otthonié. De a saját kezűleg készített salakblokk-gépen készült anyag sokkal olcsóbb, és építésre is nagyon alkalmas.

Gőzkamra

Gőzkamra

Hogyan készítsünk hamutömböt otthon

A hamutömb gyártásának elve egyszerű - betonkeveréket öntünk a zsaluzatba:

- A keverék elkészítéséhez cementet, töltőanyagokat és vizet kevernek össze. A töltőanyagokat előszitálják a nagy és idegen töredékek eltávolítására. A víz térfogata nem lehet túl nagy ahhoz, hogy a keverék félszáraz állagú legyen (professzionális szlengben - "prancing"). Példa a megnövelt szilárdságú hamutömb tipikus arányára: töltőanyag - 7 rész, durva homok - 2 rész, közepes kavicsos vagy gránitszitálás - 2 rész, másfél rész cement és 3 víz.

- Az űrlapot (mátrixot) munkakeverékkel töltik fel, amennyire csak lehet, vibrokompresszióval vagy csomagolással tömörítik. A tömörítés után a keveréket a kívánt térfogatra öntik, és újra tömörítik.

- A kialakított tömböt óvatosan kiengedjük a formából.

- A salakblokkot természetes körülmények között szárítják. Egy nap múlva a blokkok óvatosan áthelyezhetők a formázó területről a tároló területre; 5-7 nap elteltével a blokkok használatra készek az építőiparban. A lágyító használata gyorsabb megkeményedést tesz lehetővé - 6-8 óra múlva a hamutömb áthelyezhető a raktárba. A blokkok egy hónap alatt nyernek maximális erőt, az előnyös feltételek a magas hőmérséklet és a páratartalom.

Mire kell figyelni a salakos blokkgép készítésekor

Ház, fürdőház vagy melléképület építése során jelentős pénzt takaríthat meg a hamutömbök gyártására tervezett gép használatával. Nem mindig szükséges gyári gyártású gépet vásárolni. Nem nehéz saját maga elkészíteni a blokkok készítésére tervezett gépet.

Ügyeljen a bevált tervrajzok használatára, valamint tanulmányozza a receptet és értse meg a technológiát

A "Yandex" keresőmotor szerint hatalmas számú egyént vonz a hamutömb azzal a csábító ötlettel, hogy saját kezűleg készítsék el.Havonta körülbelül ötezren keresnek információt erről a témáról.

Elvben nem meglepő, hogy a tömb méretei miatt a pénztakarékosság vágya, a falazat későbbi egyszerűsége és a falak gyorsabb felállításának képessége, mint a közönséges téglából.

Vessünk egy pillantást erre a témára, és válaszoljunk a népszerű kérdésekre ebben a cikkben. Kezdjük a salakból és más töltőanyagokból készült falblokkok használatának jellemzőivel.

Attól függően, hogy milyen töltőanyagokat adnak a betonhoz, ez az anyag kissé eltérő tulajdonságokat szerez. Ezért alkalmazási köre az összetételtől függ, nevezetesen:

- kavics, zúzott kő vagy kohászati salak használata növeli az anyag élettartamát, szilárdságát és ellenáll az időjárás viszontagságainak. A nagy méret és a magas hővezető képesség azonban bonyolítja a munkát, és nagy hőveszteséghez vezet a helyiségben. Az ilyen salakos blokkokat az alagsor építésénél használják;

- A könnyebb hamutömb fűrészport vagy hamut tartalmaz. Higroszkóposak, kötelező védelmet és befejezést igényelnek;

- a durva salak bevonása az oldat összetételébe növeli a beton törékenységét, és a finom töltőanyag sűrűvé teszi. A belső teherhordó falakhoz olyan tömböket használnak, amelyek túlnyomó része finom salak. A külső alapelemek építéséhez jobb, ha kevesebb apró zárványt tartalmazó blokkokat veszünk;

- leggyakrabban salakblokkokat használnak saját házuk (legfeljebb három emeletes), pincék, garázsok, fészerek és nyári konyhák fő falszerkezeteihez.

Mint látható, az egyes épületekhez tartozó építőanyagok tulajdonságainak eldöntésekor számos tényezőt kell figyelembe venni, hogy ne kövessenek el hibákat a blokkok gyártásakor.

Ezenkívül a saját kezűleg készített salakblokkok is használhatók:

- könnyű egyszintes épületekhez;

- sok SNT-ben használják az alapozáshoz, de csak testes, a receptnek való pontos megfeleléssel és legalább M500 cementtel;

- vázszerkezetek szigeteléseként, fűrészporos beton használatakor.

Mit lehet építeni a hamutömbből

A hamutömb gyártása nem tegnap kezdődött - azokban a régiókban, ahol bőségesen található szénsalak, ezt az építőanyagot már régóta használják. Ha a salakblokk előnyei jól ismertek (alacsony költség és könnyű gyártás), akkor a hátrányok gyakran hallgatnak. Ennek az anyagnak a hátrányai a következők:

Környezeti bizonytalanság

Ha ipari salakot használnak a hamutömb előállításához, akkor valószínű, hogy az anyag megnövekedett sugárzási szinttel rendelkezik. Az anyag kiválasztásakor feltétlenül használjon dozimétert.

Immunitás a magas páratartalom ellen.

A salakblokk falát szigetelni kell a természetes nedvességtől. A hamutömb vakolata nem könnyű, mivel a habarcs rosszul tapad a salakhoz.

Korlátozott erő.

Nem ajánlott két emeletnél magasabb épületeket építeni a hamutömbből.

Bemutathatatlan megjelenés

Egy másik ok a burkolat elvégzésére.

A hamutömb használata korlátozott - építésre alkalmas:

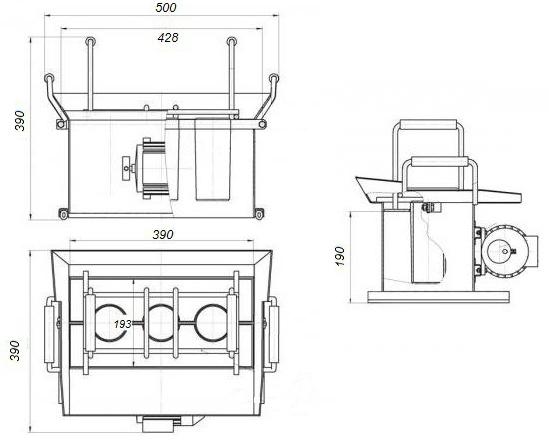

Betontömbök vibrokompressziós gép segítségével

A beton osztályának és minőségének aránya.

Speciális berendezések alkalmazásával a betontömbök tartósabbak és jobb minőségűek. Lehetséges vibráló présgépet készíteni saját kezével? Egészen.

A speciális berendezések létrehozásához szükséges eszközök:

- daráló lemezek vágásához;

- hegesztőgép;

- mérő és kréta (ceruza) bastinghoz;

- fogó;

- kalapács.

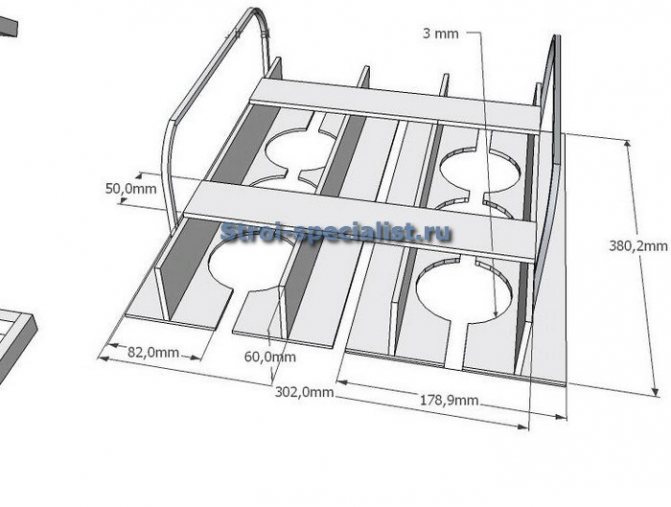

A mátrixok előállításához, amelyekbe a betonkeveréket öntik, 3 mm -nél nem vastagabb lemezeket kell venni. A gépet 100 W -os motorral kell felszerelni, emellett olyan terhelést kell előkészíteni, amely kiegyensúlyozatlanságot és rezgést okoz.

Egy ilyen gép gyártásához acéllemezeket kell használni. Üregeket vágnak le belőle:

- 2 db 400x250 mm méretű;

- 2 db 200x250 mm méretű;

- napellenző 400x150 mm;

- borda - 4 db, 40x40 mm méretű;

- bilincs 39,5x19,5 mm méretű.

FBS betontömb méret táblázat.

Miután elkészítette az összes üres részt, elkezdheti a fő mátrix összeszerelését. Ehhez 400x200 mm és 200x250 mm méretű alkatrészeket használnak.

Nagyon fontos, hogy minden hegesztés kívül legyen. Ellenkező esetben a kész betontömbök lekerekített sarkokkal rendelkeznek.

Az eredmény egy 400x200x250 mátrix lesz. Ahhoz, hogy üregeket hozzon létre a hamutömb belsejében, 80 mm átmérőjű csövet kell használnia. A munkadarabok hossza nem haladhatja meg a 250 mm -t.

Miután a fő mátrix készen áll, szükség van csőhéjak beépítésére.

Nagyon fontos, hogy ellenőrizzék távolságukat egymástól és a falaktól. Minden méretnek azonosnak kell lennie

A csövek egymáshoz való csatlakoztatása és további szilárdságuk érdekében 40x40 mm méretű, előkészített merevítőket kell használni. Ez a kialakítás a szerszámhoz van hegesztve.

Az utolsó szakasz a vibrátor felszerelése, amely a mátrix leghosszabb oldalához van rögzítve. A rögzítéshez csavarokat használnak. A csavarok meghúzása után hegesztik őket az extra szilárdság érdekében. Annak érdekében, hogy megvédje a motort a víz és a habarcs szennyeződésétől, egy védőablakot hegesztenek a tetejére. A védőablak szélén egy láb van hegesztve, ami további erőt ad. A kényelem érdekében a fogantyúkat a szerszámokhoz hegesztik.

1 A gyártás szakaszai és a gyártási jellemzők

A terjedelmes tömbök gyártásához használja:

- hamu;

- kohó és kazánsalak;

- tégla, beton és cement morzsa;

- zúzottkő szűrés (folyó és gránit);

- vulkanikus prelit szemcsék;

- homok;

- expandált agyag.

A fő kötőanyag a cement. A nyers keveréket vízzel összegyúrjuk. A fűrészpor és a tű hozzáadható a hamutömbökhöz. Ennek köszönhetően az anyag környezetbarát és könnyű.

- Betonhabarcs előkészítése. Fő alkotórészként cementet, salakot és vizet használnak.

A keveréshez keverőt vagy betonkeverőt használnak. A megoldás elkészíthető saját kezűleg, bármilyen edény és lapát használatával. De ahhoz, hogy a keverék keménynek bizonyuljon, jelentős fizikai erőfeszítéseket kell tenni.

A legnépszerűbb hamutömb -modellek típusai és jellemzői

A helyiség hőmérséklete, ahol hamutömb -termékeket gyártanak, nem haladhatja meg az 1ºC -ot.

- Az oldat elosztása formákba. A hamutömb oldatot 390x190x188 milliméteres formákba töltjük. Lehetnek üregekkel vagy anélkül.

Miután betöltötték a formát betonnal, elkezdik tömöríteni.

Ezt az eljárást vibráció és nyomás alkalmazásával hajtják végre. A vibrokompresszió időtartama 20-30 másodperc.

A tömörítés végén a keveréket kivesszük a formából.

A kész hamutömb egy speciális raklapra vagy padlóra kerül.

- Teljes keményedés és erőnövekedés. A keményedési folyamat 36-96 óra. Ha korábban speciális anyagokat (fulleron, relaxol) adtak a betonoldathoz, akkor ez az idő csökken.

A hamutömb termékek egy hónap múlva érik el a teljes keményedést.

Különbségek a különböző anyagokból készült blokkok szerkezetében

A kikeményedés optimális hőmérséklete legalább 20ºC legyen, és a lehető legnagyobb páratartalmú helyiség.

Az ilyen feltételeknek való megfelelésre azért van szükség, hogy a hamutömbök ne száradjanak ki, mivel ez erővesztéssel és a késztermék minőségének romlásával jár.

A termékek további gőzölése pozitív hatással van a szilárdsági jellemzőkre.

- Raktározás. A további tárolás és a végső szilárdság elérése érdekében a hamutömböket beltéren tárolják. A késztermék jellemzői attól függenek, hogy mennyi ideig és milyen körülmények között került sor a tárolás utolsó szakaszára.

1.2 A salakos blokkok jellemzői

- a késztermék olcsó;

- nagy szilárdságú mutatók;

- könnyű és könnyű használat; saját kezűleg falazatot hozhat létre hamutömbökből;

- nagy építési sebesség.

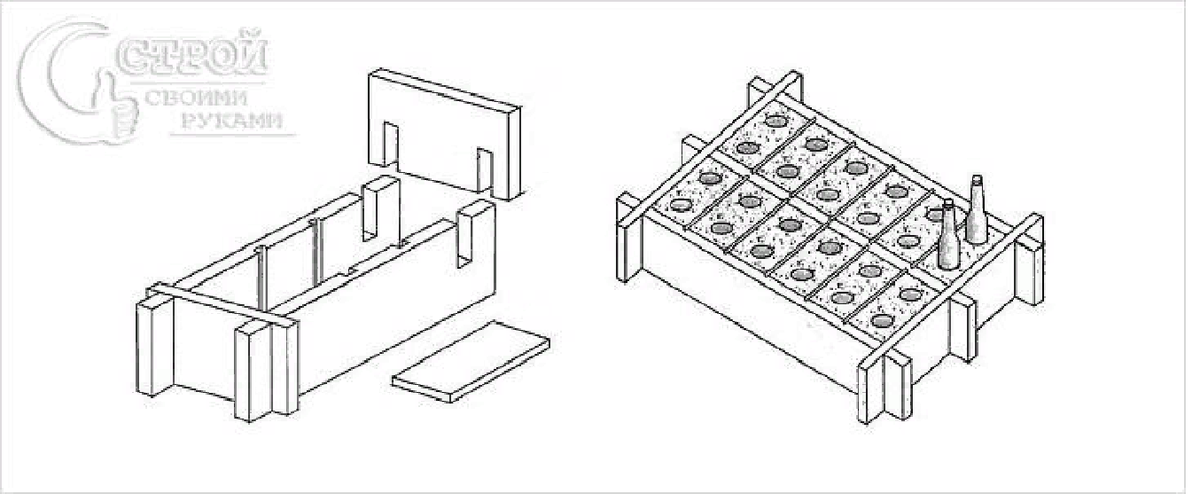

1.3 Formák hamutömbök gyártásához

A gyártásban fémformákat és speciális préseket használnak hamutömbök készítésére, amelyek ebben a formában betonkeveréket préselnek.

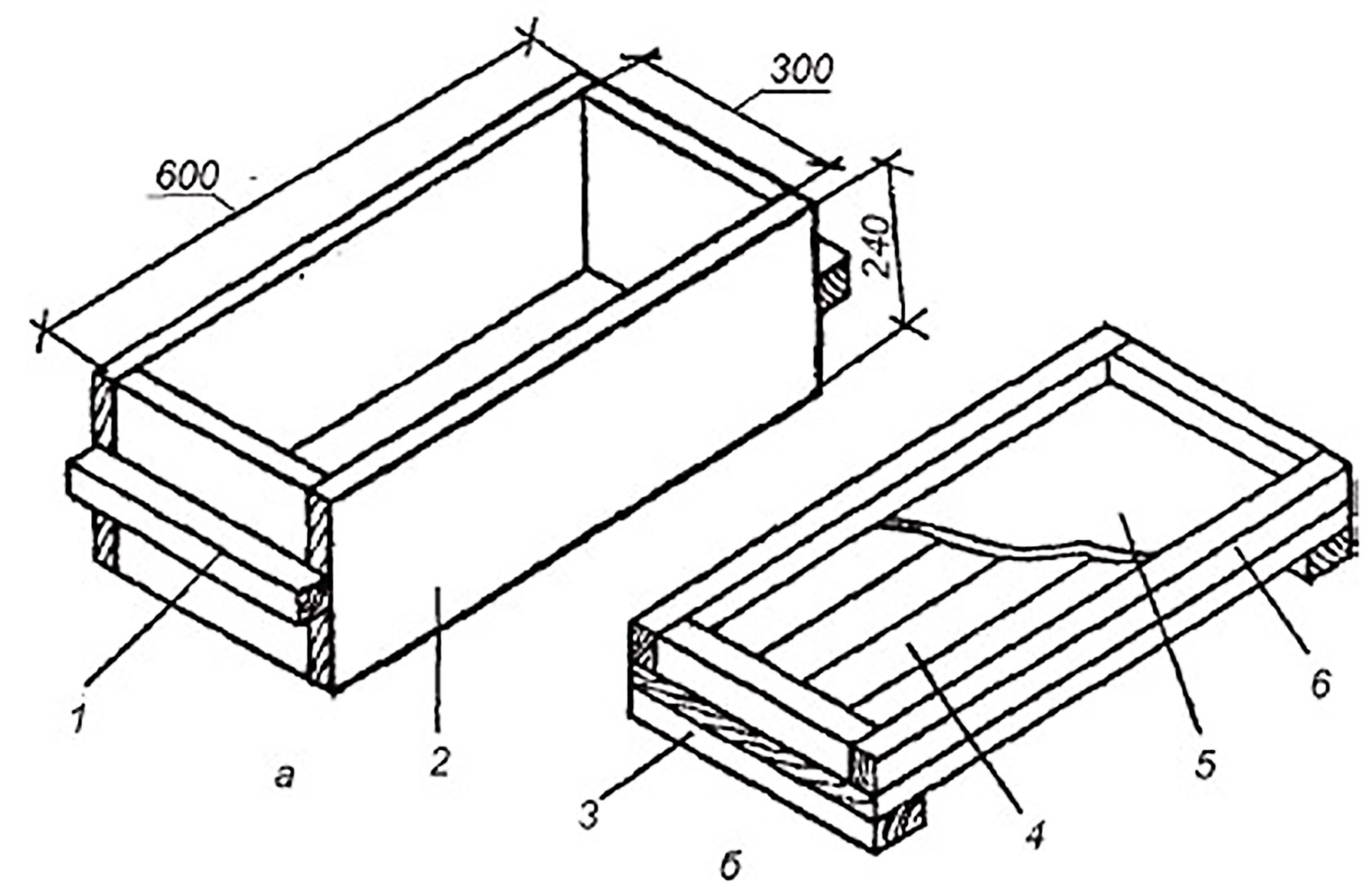

A penész elkészítése saját kezűleg meglehetősen egyszerű. Valójában ez egy hagyományos zsaluzat a betonozáshoz. Bármilyen kényelmes anyag alkalmas a gyártására, de a legpraktikusabb lehetőség a jól megmunkált fa.

Formakészítési folyamat:

- A táblákból egy üres lapot készítünk. A tábla szélességének egyenesnek kell lennie a termék magasságával. A szabványos magasság 180 mm. De választhat személyes szabványt, attól függően, hogy mi jön létre a leendő hamutömb lerakásával (kályha, sütő, ház, fészer stb.)

- A salakblokk standard hossza 390 mm. Több ilyen hosszúságú deszkát vágunk, figyelembe véve a tábla vastagságát - kétszer annyit adjunk hozzá a hamutömb hosszához.

- A termék szélességeként két további táblát (hosszúság - 190 mm) használunk.

- Az utolsó szakasz. A munkadarabokat szögekkel kell leütni, vagy önmetsző csavarokkal össze kell csavarni.

Nem szükséges salakos tömböket saját kezűleg darabszámban gyártani, ezért a zsaluzatot blokknak kell lennie. Összeszereléséhez több táblára és jumperre van szüksége. A gyártás során a fő szempont a forma belső felülete.

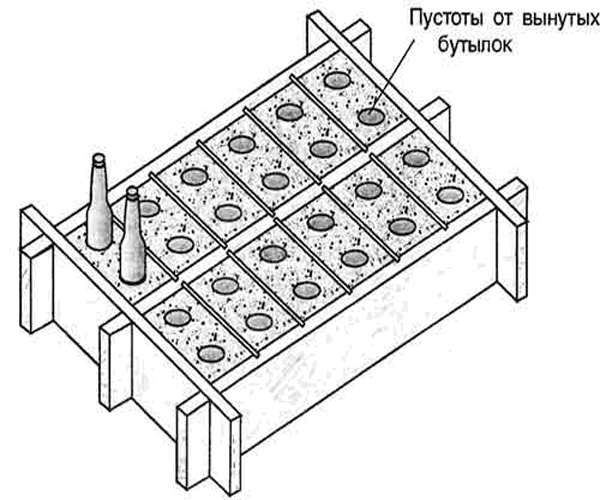

A gép ugyanakkor öntőforma a blokkok sajtolásához

Sima legyen érdesség nélkül (jobb csiszolt deszkát használni).

Ahhoz, hogy a hamutömb befejezett megjelenést kapjon, üreget kell felszerelni. Üregek készítéséhez használhat szokásos üvegpalackokat (3 db / egy blokk).

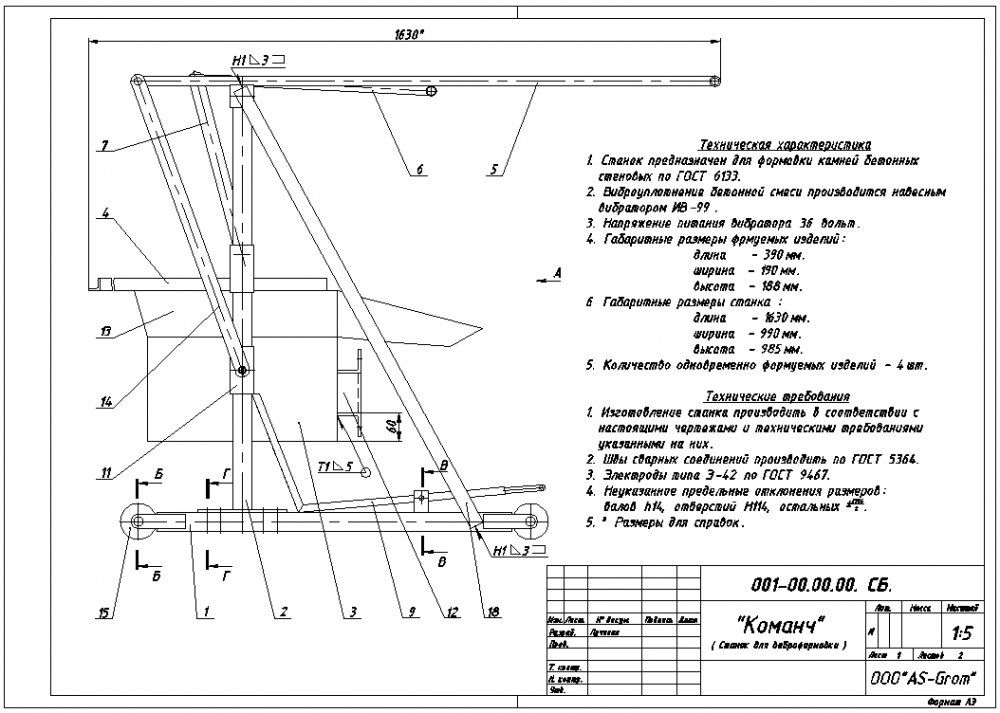

Rezgési mechanizmus

Gép alakú és vibrációs motor

A kész anyag lehető legjobb minőségének biztosítása érdekében a gyártási folyamat során a tömböket enyhe rezgésnek kell kitenni. Ehhez egy speciális mechanizmus jelenlétét kell előre látni az eszköz rajzának elkészítésekor. Ebben az esetben a maradék levegő hatékonyan eltávolítható a betonról, miközben az anyag egyenletesen oszlik el a forma teljes térfogatában, ennek eredményeként a végtermék egyenletesen sűrű és tartós lesz.

Általában elektromos motort használnak ilyen mechanizmusként. A munkatengelyhez rúd van rögzítve, amelyben a súlypont eltolódik. Egy ilyen eszköz „csináld magad” beállítást igényel, különben az erős vibráció szórhat betont, és a gyenge rezgés nem biztosít kiváló minőségű blokkokat.

Az ilyen típusú rezgésrendszert a salakblokk-gépek összes saját készítésű rajzában használják-megvalósításához akár hagyományos, legalább 150 wattos mosógépből származó motort is használhat.