A habblokkról és az anyagokról

Manapság nem szükséges a bérelt munkások erejét vonzani egy nyaralóépület építéséhez.

Például önállóan:

- téglafalat készíteni;

- töltse fel a padlót;

- blokkolja a tetőt.

Ebben az esetben a habblokkok gyártására összpontosítunk, amelyeket fő építőanyagként fognak használni. Az ár számukra meglehetősen megfizethető, azonban ha rendelkezik a szükséges technikai ismeretekkel, akkor minden esélye megvan a megtakarításra még ebben a szakaszban is. A habblokkok gyártása általában 300% -os nyereségességgel bír, és sok anyagi befektetés nélkül is megszervezhető.

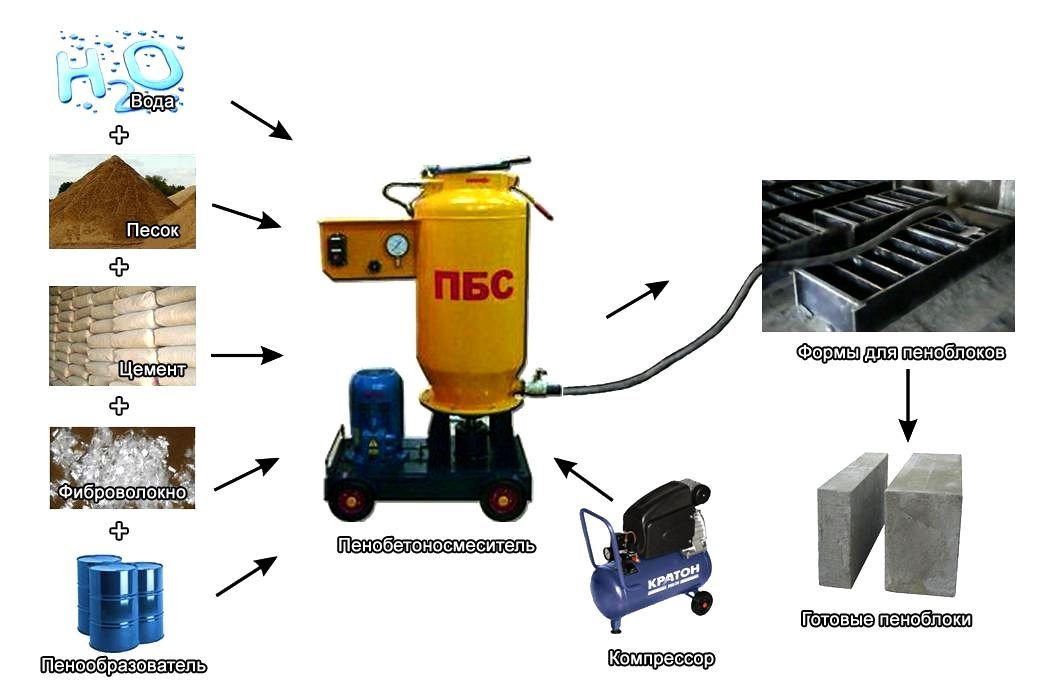

A képen - habtömbök független gyártásának megszervezése

A habbeton tömböt habbetonnak nevezik, amely egy bizonyos alakban van bezárva. Mielőtt megtanulná, hogyan készítse el saját maga, el kell sajátítania a habbeton előállításának folyamatát.

Készítse elő a következő anyagokat a munkához:

- cement M400 és magasabb, elkerülve az adalékanyagokat összetételében;

- homok, de ne feledje, hogy hőszigetelő beton készítésekor nincs rá szükség; ha 550 kg / m3 vagy nagyobb betonsűrűségre van szükség, akkor zúzott vagy természetes homokot adjon hozzá;

- víz;

- habosítószer (habot adjon a homogén keverékhez, sűrűsége 80-85 g / m3: ha kevesebb, akkor a habblokk pórusainak száma megnő, és ez gyors pusztulást okoz;

- különleges felszerelés.

Berendezés habszivacsbeton előállításához otthon

Technológia

| Anyagok 1 m3 habbetonhoz | Homok ≈ 220 kg; cement - 350 kg; habzószer - 1-1,5 l; víz a szükséges mennyiségben. |

| Felszerelés | 1. Habképző. Kompresszor 3. Betonkeverő. 4. Formák habtömbökhöz. |

Ha úgy gondolja, hogy sok anyagra van szüksége a habbeton elkészítéséhez, akkor sietünk a kedvére, a költségek sokkal alacsonyabbak lesznek, mint a márkás habblokkok vásárlásakor. A cement a legdrágább, más alkatrészek csak a negyedét teszik ki a teljes költségnek.

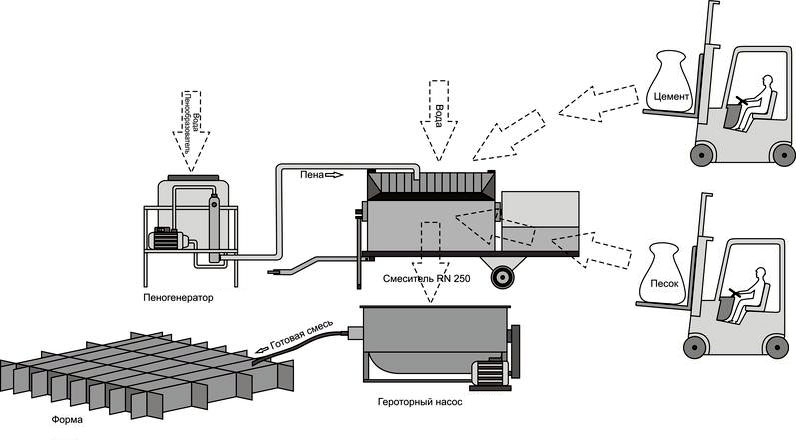

Folyamatos habbeton gyártási technológia

Egyetértek, a kép meglehetősen érdekes, azonban figyelembe kell venni azokat a nehézségeket is, amelyek a habbeton blokkok gyártásakor felmerülhetnek, és amelyek további költségekkel járhatnak. Szükséges továbbá a speciális berendezések költségeinek kiszámítása, valamint az a tény, hogy először fog habbetont készíteni. Nagy a valószínűsége annak is, hogy első alkalommal nem tudja elérni a megoldás kívánt minőségét.

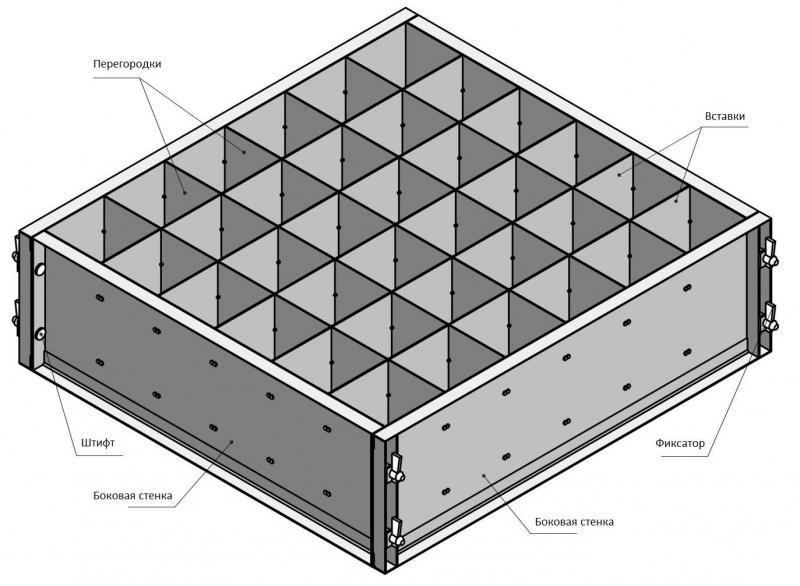

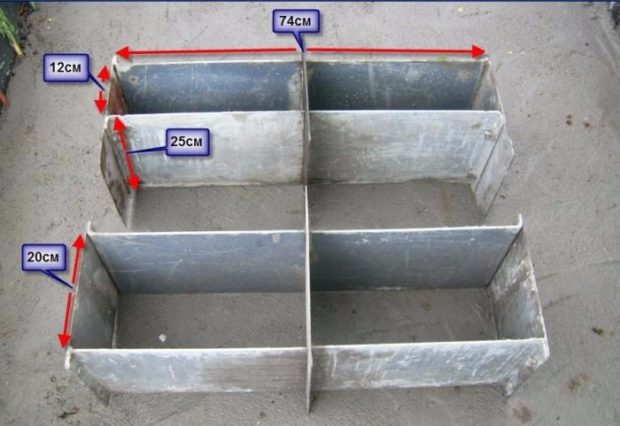

Különös figyelmet kell fordítani a formákra, mivel a habtömbök jövőbeli megjelenése és teljes mérete tőlük függ. Közülük a fő paraméter a szélesség, mivel befolyásolja a falazat vastagságát.

Blokkok gyártása habbetonból öntőformákba

Ha úgy dönt, hogy garázst épít - elegendő 200 mm; egy ház építésekor nem lehet kevesebb 300 mm -nél. A szükséges berendezéseket saját maga készítheti el, vagy megvásárolhatja egy kiskereskedelmi hálózatban.

Azonnal meg kell mondani, hogy a megvásárolt eszköz néha nem felel meg Önnek számos jellemző miatt, akkor saját maga kell módosítania. A legegyszerűbb módja, ha bármilyen anyag felhasználásával készítünk öntőformákat habbeton tömbökhöz, de ennek két fő tulajdonságával kell rendelkeznie - egyenletességgel és a beton súlya alatti méretek fenntartásával.

Formák készítése

Ezek celláknak kell lenniük egy nagy dobozban, amelyek mérete a jövőbeli blokk méreteinek felel meg.

A következőkből készítheti őket:

- fém;

- furnér;

- táblák.

Fém forma

A habblokkok öngyártásának fő előnye a késztermék tetszőleges alakja és mérete. Egy ház építéséhez 600x300x300 mm méretű termékek alkalmasak, bár másokat is használhat, de be kell tartania a szabályt - a hossznak a szélesség vagy magasság többszörösének kell lennie.

Példa egy rétegelt lemezre

- Vágja ki az alját a rétegelt lemezből, amelynek méretei megfelelnek a doboz hosszának és szélességének.

- Külső falait is elkészítjük.

- Leütünk 5 rétegelt lemez nyersdarabot, hogy azok hasonlítsanak egy dobozra. Ezenkívül a méreteit a számok hosszának és szélességének többszörösévé kell tenni. Ennek oka a válaszfalak vastagsága, amit szintén figyelembe kell venni.

Például 1500 mm hosszúságban 5 blokk és 4 válaszfal fér el a dobozban. A nyomtatvány szélessége is kiszámításra kerül.

- Szerelje be az elválasztókat a kész fiókba, és rögzítse szögekkel.

- Tekerje be a polietilén kárpitot, mielőtt betöltené az öntőformát. Ez megvédi a rétegelt lemezt a nedvességtől, és a kész tömb könnyebben kijuthat a cellából, még szétszerelés nélkül is. Az önálló munkához elegendő körülbelül 60 vagy kevesebb cella elkészítése.

2 Berendezés habtömbök gyártásához - mire van szükség?

A habbetont otthon egyszerű technológiával állítják elő. Végrehajtásához a következő eszközöket és egységeket használják:

- habgenerátor;

- kompresszor;

- betonkeverő;

- szivattyú;

- formák.

A habgenerátor kézzel is elkészíthető. Az ilyen eszközök működésének elve elemi. A habkoncentrátum-keveréket 90 fokos szögben a keverőszakaszba irányítják, ahol összekeverik a légárammal. A nyomóerő hatni kezd az oldatra. A keveréket speciális fúvókába táplálják (csonka alakú). Ebben a kompozíció először összehúzódik, majd kibővül. Ezután az oldatot nyomás alatt kinyomják egy speciális patronba, ahol a habot kapják.

Egy házi készítésű generátor elkészítéséhez sorba kell vásárolnia és csatlakoztatnia kell (csatlakozók segítségével) ilyen elemeket - elzáró- és szabályozószelepeket levegő és keverék ellátásához, keverőkamrát, csonka fúvókát (az üzletekben Laval néven értékesítik) készülék), 1 cm átmérőjű, hab patron. Szükséged lesz egy fúvókára is, hálómosóval és cérnával. Egyes kézművesek Laval fúvóka helyett sugármosót használnak. De jobb, ha ezt nem teszi meg, mivel a habgenerátor hatékonysága 20–40%-kal csökkenhet.

A házi hab egységet kompresszor táplálja. Olyan eszközre lesz szüksége, amely körülbelül 5,5-6 atmoszféra nyomást biztosít, és kapacitása legalább 0,5 köbméter óránként. A habkoncentrátumot közvetlenül 150-200 literes külön edényben lehet elkészíteni. A keveréket bármilyen háztartási szivattyúval szállítják a generátorhoz.

A habgenerátor bármelyik boltban megvásárolható

Ha nem szeretne egy házi készítésű gőzfejlesztővel bajlódni, akkor azt egy speciális épületboltban vásárolhatja meg. Az ilyen berendezések ára viszonylag megfizethető. De logikus, ha saját maga készíti el a formákat. Készülhetnek nedvességálló rétegelt lemezekből, amelyeket fémkerettel kell lefedni, vagy körülbelül 3,5 cm vastagságú fémlemezekből.Az alak egy átlagos méretű doboz, amelyre szüksége van. Előre döntse el, hány blokkot tervez elkészíteni egy műszakban. Ez alapján lődd le a szükséges számú nyomtatványt. Újrafelhasználásuk nem megengedett.

A hab blokkolja az otthoni gyártási technológiát

Az otthoni habblokkok gyártásának technológiája a következő munkákat biztosítja:

Minél tovább gyúrják a kompozíciót, annál jobban megsemmisül a hab, ami elfogadhatatlan, mivel a kész habbeton szilárdságának és egyéb jellemzőinek jelentős csökkenésével jár.

Minél tovább gyúrják a kompozíciót, annál jobban megsemmisül a hab, ami elfogadhatatlan, mivel a kész habbeton szilárdságának és egyéb jellemzőinek jelentős csökkenésével jár.

- A kiindulási összetevők elkészítése a receptnek megfelelő mennyiségben.

- A szükséges térfogatú habképző készítmény előállítása a habkoncentrátumból.

- Cement-homok habarcs keverése betonkeverőben.

- Víz hozzáadása és hab hozzáadása, majd keverés.

- Habbeton keverék öntése öntőedényekbe.

- A kész blokkok lerakása tartályokban.

- A termékek eltávolítása a formákból további szárítás céljából.

Előregyártott forma gyártása habtömbökhöz

Ha egy öntvénydobozt készít a habblokkok öntéséhez saját kezével, lehetőséget biztosít arra, hogy ne korlátozzák a termékek szabványos méretei. A formázótartály tervezésekor figyelembe kell venni az egyszerre öntött blokkok számát.

A forma előállításához a következő anyagokat használják:

- nedvességálló rétegelt lemez;

- egy fémlemez;

- gyalult deszkák.

A formázótartály gyártási folyamata egyszerű:

- Készítsen működő rajzot vagy vázlatot a formadarabról.

- Vigye át a vázlat méreteit a használt anyagra.

- Vágja le az oldal- és keresztdarabokat a kívánt méretekre.

- Vágja ki a formázó tartály alját.

Az egyes elemek elkészítése után szerelje össze a formát. Rétegelt lemez használata esetén helyezzen polietilént a cellák belsejébe, ami megkönnyíti a késztermék eltávolítását és megakadályozza az anyag nedvesség felszívását. Kenje meg a fémdoboz felületét használt olajjal.

Próbáljon a lehető legmegfelelőbb geometriájú alakzatokat készíteni.

Próbáljon a lehető legmegfelelőbb geometriájú alakzatokat készíteni.

Cement-homok habarcs előkészítése

A homok-cement keverék előállításának folyamata a következő algoritmus szerint történik:

- Szitával tisztítsa meg a homokot a szennyeződésektől.

- Mérje meg a szükséges mennyiségű portlandcementet és homokot.

- Töltse a hozzávalókat a turmixgépbe.

- 5 percig keverjük simára.

Milyen habosítószert kell használni habosított betonhoz

A habosítószer minősége befolyásolja a habbeton teljesítményjellemzőit. Különféle habosítószereket használnak:

- vásárolt, szaküzletekben kínált. Ezek olyan koncentrátumok, amelyeket a gyártó ajánlása szerint a kívánt állapotra hígítanak;

- saját készítésű. A házi habosítószer 0,15 kg marószódát, 0,06 kg faragasztót és egy kilogramm gyantát tartalmaz. Az összetevőket enyhe melegítéssel egynemű állagúra keverjük, majd vizet adunk hozzá.

A saját készítésű habosítószer minősége nem rosszabb, mint a kész koncentrátum.

Öntsük a kész habbeton oldatot

Az öntőedények feltöltése különböző módokon történik:

- kézi kis mennyiségű habbeton tömb gyártásával;

- betonszivattyú használata tömbök gyártásához ipari mennyiségben.

Berendezések és szerszámok

Ha otthon habtömböket készít, szüksége lehet a következő felszerelésekre és tartozékokra:

- adagoló cementhez és homokhoz;

- habgenerátor, legalább 200 l / perc kapacitással;

- baro telepítés;

- használt vízadagoló;

- rezgő szita (alapanyag szitáló);

- kész keverék kimeneti tömlő;

- kompresszor;

- betonkeverő, amelynek térfogata legalább 250 liter;

- speciális formák blokkokhoz vagy vágógéphez.

Ma nem lesz nehéz otthon vásárolni az építőanyagok előállításához szükséges berendezéseket. Kívánt esetben nemcsak egy teljes gyártósort, hanem annak egyes alkatrészeit is megvásárolhatja. Érdemes megfontolni, hogy az otthoni habblokkok előállítására szolgáló berendezés nemcsak helyhez kötött, hanem hordozható is. A vonal lehet szállítószalag vagy automatizált. Ezek a tényezők határozzák meg a vásárolt berendezések költségét.

Bármely berendezéskészlet középpontjában egy habgenerátor áll. Egy ilyen eszköz naponta körülbelül 100-110 köbméter anyag felszabadítását biztosíthatja. Az álló vonalak megkülönböztető jellemzője a magas termelékenység, a kiváló minőség és az alacsony költség. Figyelembe véve, hogy egy ilyen készlet körülbelül 1,5 millióba kerül.rubel, ez megkérdőjelezi a vásárlását.

A mobil habbetonüzem nem igényel drága habgenerátort, ezért igényt jelent az építési piacon. Ezzel együtt azonban nem büszkélkedhet nagy teljesítményével. Általános szabály, hogy ebben az esetben nyomásbeállítást alkalmaznak, de minden erejével nem képes napi 40-45 köbméternél több készanyag előállítására.

Erősségük alacsonyabb, mint az álló vonalakon létrehozott analógok. Az otthoni termelés teljes készletének ára 50-300 ezer rubel között változhat. Ugyanakkor a nagy teljesítményű berendezéseknek általában magas költségei vannak. Például egy 300 000 rubel árú készlet naponta körülbelül 72 köbméter habbetont adhat.

Az automatikus vonalnak nagy területekre van szüksége, ami gyakran problémás, mert kezdetben nem biztosított. Általában az ilyen sorok megkövetelik a tartályok létrehozását a cementhez, vízhez, homokhoz, valamint az automatikus adagolással rendelkező adalékanyagokhoz. Ezenkívül meg kell gondolnia a habbeton szárításának, formákba öntésének, valamint a vágáshoz való telepítésének területeit. Ez a berendezés naponta átlagosan körülbelül 80-100 köbméter anyagot képes előállítani, de nem mindenki engedheti meg magának ezt a luxust, mert a készlet 1,5-3 millió rubelt fog fizetni.

Amikor a kezdeti szakaszban nincs elég pénz, használt berendezéseket vásárolnak. Ebben az esetben azonban fel kell készülnie arra a tényre, hogy egyes alkatrészeket elég gyorsan ki kell cserélni.

A habbetonhoz vásárolt formák eltérőek lehetnek. Ma acélból, rétegelt lemezből és műanyagból készülnek. A termékek kapacitása eltérő, például vásárolhat 390x190x288 mm méretű műanyag formákat, 588x300x188 mm méretű rétegelt lemezeket, 600x300x200 mm paraméterekkel rendelkező acél analógokat

Vásárlásukkor fontos figyelembe venni a geometria szigorát, mivel a kész anyag minősége közvetlenül ettől függ. A szimmetria legkisebb megsértése is elfogadhatatlan

A habbeton tömeg öntésére szolgáló formák kiválasztásakor figyelni kell a gyártás anyagára

Tekintettel arra, hogy a zsaluzat kombinálható, ez különösen fontos. Például, ha az eladó megjegyzi, hogy a nagy teherbírású műanyag betétekkel ellátott fém változat még a legmagasabb hőmérsékletnek is ellenáll, akkor nem szabad vakon bíznia ebben.

Például, ha az eladó megjegyzi, hogy a nagy teherbírású műanyag betétekkel ellátott fémváltozat még a legmagasabb hőmérsékletnek is ellenáll, akkor nem szabad vakon bíznia ebben.

Az a tény, hogy az ilyen formák valójában rövid életűek. A habbeton tömegének szárítása és megkeményedése során nagy mennyiségű hő szabadul fel.

Üzleti terv

A habblokkok gyártása üzleti szempontból jövedelmező és meglehetősen jövedelmező foglalkozás, mivel az anyag iránti kereslet folyamatosan növekszik. A potenciális vevők számának és a meglévő vállalkozások termelési volumenének meghatározásához azonban továbbra is szükség van egy adott területen a kereslet és a versenyképesség elemzésére.

Ha egy mini üzem megnyitását tervezi blokkok gyártásához, akkor speciális berendezéseket kell vásárolnia, szobát kell bérelnie és üzleti tervet kell készítenie.

A helyiségek területe a tervezett termelési mennyiségtől függ. Például napi 30 m3 anyag előállításához 300 m2 területre van szükség.

Berendezés habtömbök gyártásához (minimális készlet, költség):

- betonkeverő (138 000 - 140 000 rubel);

- habgenerátor (23 000 - 27 000 rubel);

- kompresszor (körülbelül 37 000 rubel);

- 20 nyomtatvány (6000 - 7000 rubel).

Ez azt jelenti, hogy a habbeton tömbök gyártására szolgáló teljes vonal 200 000 rubeltől fog kerülni.

Ha a betont autoklávban keményítik, a berendezés ára jelentősen megnő

Ha egy kész gépet (szerelvényt) vásárolnak a gyártáshoz, fontos a berendezés megfelelő beszállítójának kiválasztása.Segítenie kell a szerelésben és garanciális szolgáltatást kell nyújtania.

Nyereségesség (költségek / bevételek)

A berendezéseken kívül szükség lesz bizonyos számú személyzetre, valamint az általános költségek (bérleti díj, villany, víz) költségeire.

Ha naponta 30 m3 habbeton tömböt állít elő, akkor szüksége lesz:

- 9300-9600 kg cement;

- 6300-6600 kg homok;

- 3000-3300 l víz cementhabarcshoz és 165-180 l víz habosítószerhez;

- hab koncentrátum 45 l.

Pénzben ez körülbelül 60 000 rubel plusz 500 rubel az áramért.

A habblokk költségei magukban foglalják a bér és a bérleti díj költségeit is. Ez azt jelenti, hogy a 30 m3 -es gyártás körülbelül 66 000 rubelbe kerül.

Lehetőség van 30 m3 habbeton tömb eladására 90 000 rubelért, és ezzel körülbelül 24 000 rubelt lehet keresni.

Ha naponta 10 m3 -t termel, és eladja a termékeket, havi 200 000 rubelt kereshet. Ebben az esetben a kezdeti költségek 1-2 hónap alatt megtérülnek.

A munka szakaszai

Ha érdekli, hogyan készítsen habbetont otthon, gondosan tanulmányoznia kell a habtömbök készítésének technológiáját, és meg kell találnia a legjobb receptet. Ezt követően lépésről lépésre elvégezheti a szükséges műveleteket, szigorúan követve az utasításokat.

Habzószer oldat

A habbeton technológia biztosítja a cementhabarcs előkészítését. A hagyományos betonhoz hasonlóan készül. Javasoljuk, hogy az M400 vagy M500 márkanevű termékeket cementkeverékként használja.

Fontos meggyőződni arról, hogy a homok száraz, és felesleges szennyeződésektől vagy adalékanyagoktól mentes. A komponensek hígításához egyszerű vizet használnak egy központosított vízellátó rendszerből .. Habot adnak a kész oldathoz.

A habgenerátort minden hardverboltban értékesítik, vagy rögtönzött eszközökből készítik

Habot adunk a kész oldathoz. A habgenerátort minden hardverboltban értékesítik, vagy rögtönzött eszközökből készítik.

Az oldatot formákba öntjük

A következő lépés az, hogy az előkészített konzisztenciát az előkészített formákba öntjük. A művelet végrehajtása előtt a tartályokat speciális oldattal kell kenni. Az építők két módszert ismernek a habtömbök saját kezű készítésére:

- Fröccsöntés.

- Vágás.

Az első technológia abban áll, hogy az oldatot a munkadarabokba öntik. Amikor megszilárdul, kiveheti a formából, és várhat még pár órát a végső keményedésre. Ennek a technikának a használata számos hátránnyal jár. Először is ez a fém esetleges károsodása, valamint a blokkok deformációja az eltávolítás során.

Elég nehéz egyenetlen geometriájú szerkezeteket telepíteni, miközben rossz minőségűek és nem elég erősek. A vágási módszer azonban drágább, mivel speciális berendezések beszerzését igényli.

Vágási technológia

A vágási technológiát alkalmazó gyártás magában foglalja a kész lemez több különálló részre osztását. 6-9 órán belül az alapanyagok megszerezik az optimális szilárdságot, és eltávolíthatók a zsaluzatból. Ezután az előkészített masszát a traverz a vágóberendezéshez viszi, és a szakember megkezdi a vágási folyamatot.

Ennek a technikának az előnye a legnagyobb pontosság, mivel a megengedett eltérés nem haladja meg az 1 mm -t. A vágókomplexum speciális csavarral van felszerelve, amely eltávolítja a tetejét és az anyagot vágó csavart húrokat. A különböző méretű blokkok eléréséhez a szakember megváltoztatja a vágóhúr helyzetét. 1 ciklus 5-7 percig tart.

Az esemény befejezése után a tartályt a tömbökkel szárítani kell. Már 12-24 óra elteltével, a szárítás hatékonyságától függően, a habblokkot kivesszük a raklapból, és a tárolási helyre helyezzük.

A technika a következő előnyökkel rendelkezik:

- A blokkok geometriája egyenletesnek és helyesnek bizonyul.

- A szélein nincs eltérés.

- Minden zseton és szabálytalanság kizárt.

A hátrányok közé tartozik:

- További költségek a berendezések beszerzéséhez.

- Ha a beton nem keményedik meg, akkor összeomlik vágáskor.

Habbeton termékek gyári gyártása: gyártási jellemzők és jövedelmezőség

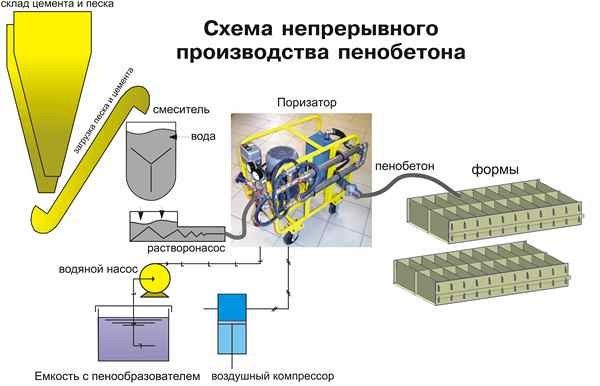

A habbeton blokkok gyártása nyereséges üzlet, ezért gyártásuk ötlete nemcsak a gazdaságos földtulajdonosok, hanem az érdeklődő üzletemberek figyelmét is felkelti. Habbeton gyártási séma

Habbeton gyártási séma

Habbeton gyártási séma

Berendezések kiválasztása

A habbetongyártó vállalat megszervezése jelentős költségeket igényel. Ezek mindenekelőtt a berendezések beszerzéséhez, a helyiségek bérletéhez és a szükséges alapanyagok beszerzéséhez kapcsolódnak.

- A minimális felszerelés a következőket tartalmazza: keverő, habgenerátor, öntőformák blokkokhoz, kompresszor, szivattyú habbetonhoz.

- A legjobb megoldás egy automatikus telepítés megvásárlása. Szinte teljesen kizárja az emberi beavatkozást. Az átfogó készlet használatának fő előnyei a gyorsaság és a kiváló minőség. Az ár természetesen sokkal magasabb, de az eredmény is megfelelő.

- A szállítóválasztást különös felelősséggel kell megközelíteni. A gyártóeszköz -beszerzési piacon jól bejáratott vállalatokkal való partnerség mélyen befolyásolhatja a szervezet jövőbeli sikerét.

A technológiai folyamatnak és a tárolási feltételeknek való teljes megfelelés biztosítása érdekében a szervezetnek további műszaki berendezésekre és különféle berendezések rendelkezésre állására van szüksége.

Magába foglalja:

- Kész blokkok tárolására alkalmas raktárhelyiség;

- Raklapok, amelyek megfelelnek a GOST követelményeinek

- Berendezés habbeton termékek hőkezelésére;

- Automatizált bunker cementhez és homokhoz, anyag adagolására alkalmas;

- Szállítószalag homok ellátásához (szalag);

- Homok tárolására szolgáló hely, ahol bizonyos hőmérsékletet és páratartalmat kell fenntartani.

A gyártás típusai és a technológia

A habbeton gyártásának fő módszerei a gyárban:

- A rúdtechnika lehetővé teszi, hogy nyomás alatt minden szükséges alkatrészt a keverőbe juttasson. A szükséges adagban lévő komponenseket összekeverjük, és a kész oldatot a kimeneten szállítjuk, amelyet a formába küldünk. Ebben az esetben nem szükséges habgenerátor használata.

- A pórusvágási technológia lehetővé teszi a folyamat közvetlen kivitelezését az építkezésen, mivel ez a módszer mobil mobil berendezéseket használ. A habot gőzölgőben készítik, amely a vezetéken keresztül táplálja, és a kész keverék a tömlőn keresztül jut a formákba.

- A gyártásban is használják a klasszikus technológiát, amelyet már fentebb említettünk, de a folyamat inkább automatizált. Ez a legnépszerűbb módszer az összes közül.

Porizátor a kerekeken

Porizátor a kerekeken

Fontolja meg, hogy a habbeton gyártási folyamat teljes ciklusa hogyan halad a modern technológiák alkalmazásával, mint a házi készítésű berendezések. Ebben az esetben a gépek működtetése elengedhetetlen, és gyakorlatilag nem igényel emberi beavatkozást.

Automatizált vonaldiagram

Automatizált vonaldiagram

Modern vonal

Modern vonal

Rövid utasítások az automatizált vonal működtetéséhez:

- A kezelő megkezdi az anyag (cement, homok és víz) adagolását;

- A cementadagoló csiga automatikusan bekapcsol és betáplálja a megfelelő rekeszbe. Az etetés a szükséges mennyiség tárcsázása után fejeződik be;

- Ezt követi a homokellátás egy szalagos szállítószalaggal, amely szintén teljesen automatizált a csiga segítségével;

- Ezekkel a folyamatokkal párhuzamosan egy adag vizet gyűjtenek össze, és amikor a szükséges részt összegyűjtik, az ömlesztett anyagokat kirakják;

- A hab az utolsó, amely belép az egységbe.

- A kész keveréket formákba öntik és megszárítják.

- Az optimális szilárdság eléréséhez szükséges idő letelte után a masszát sztrippelésnek és ezt követő vágásnak vetik alá.

Az ilyen vonalú habbeton gyártásának eredménye megfelel minden követelménynek és minőségi mutatónak. A cikkben található videó bemutatja az ilyen telepítés általános elvét.

Sávszállító

Sávszállító

Cementcsiga

Cementcsiga

Habbeton

A habbeton termékek a környezetbarát építőanyagok meglehetősen fiatal generációja, az idősebb generáció sarkára lépve.

Most, a 90 -es évek óta a habbeton gyártása és felhasználása jelentősen megnőtt, és valódi fellendülést tapasztal.

Magát az anyagot viszonylag nemrég találta fel és szabadalmaztatta - 1924 -ben A. Erickson svéd építész. A történelmi mérce szerint ez rövid idő.

A habbeton termékek blokkok, monolitok formájában készülnek, vágási vagy töltési technológiák alkalmazásával, autokláv és autoklávmentes módszerekkel. Valójában ez az anyag bármilyen formát kaphat.

Anyag jellemző

Az anyag jellemzőinek helyes kiszámításához használja az alábbi táblázatot:

| Kilátás | Nyomószilárdság | Közepes sűrűségű habbeton minőségű | Hővezetési együttható |

| Hőszigetelő fal körvonala | B 0,75 | D400 | 0,09–0,10 |

| B 1 | D500 | 0,10–0,12 | |

| Teherhordó és hőszigetelő habblokkok | B 2.5 | D600 | 0,13–0,14 |

| B 3.5 | D700 | 0,15–0,18 | |

| B 5 | D800 | 0,18–0,21 | |

| B 7.5 | D1000 | 0,23–0,29 | |

| Teherhordó falak | B 10 | D1100 | 0,26–0,34 |

| B 12.5 | D1200 | 0,29–0,38 |

A habbeton tömbök vagy monolitok felhasználása az építési tárgyak építésénél lehetővé tette olyan tulajdonságok elérését, amelyek más anyagok használatakor elérhetetlenek:

- Először is, a habbeton abszolút környezetbarát, porózus szerkezete miatt feltételesen "lélegző" anyagoknak tulajdonítható, ami hozzájárul az épület (helyiség) természetes mikroklímájának kialakulásához.

- Másodszor, ez a hő (fagyállóság) és a hangszigetelés, amelyek közül az utolsó körülbelül 60 dB. Ha a hangszigeteléssel minden világos, akkor van mit hozzáfűzni a hőszigeteléshez. A házak hőszigetelése a habbeton azonos porozitása miatt állítható. A pórusbeton házak penészedése, penészesedése vagy párásodása rendkívül ritka. Az anyag pórusaiban lévő levegő kiegészítő párnaként szolgál, megakadályozza a hőveszteséget vagy éppen ellenkezőleg, a hűvösséget, megakadályozva a belső és külső hőmérséklet egyensúlyát.

- Harmadszor, ez a tartósság és a tűzbiztonság az anyag tűzállóságának köszönhetően. Tűzállósággal minden világos is - ez azzal érhető el, hogy a habtömbök nem tartalmaznak gyúlékony anyagokat, ezért nem égnek, nem olvadnak, nem repednek, és még magas hőmérsékleten sem tartják meg formájukat, nem veszítik el erejüket és ne omolj össze. A habbeton tartóssága megegyezik a szokásos betonnal, amely idővel erősödik is. Az anyag tartóssága magas időjárási ellenállással jár, és az anyag alacsony nedvszívó képessége magyarázza.

- Negyedszer, ez az ergonómia és a gazdaságosság. Habszivacsbetonból készült termékek, amelyek megfelelnek az állami szabványok követelményeinek (GOST 12.1.007–76, GOST 25485–89 "Sejtbetonok. Műszaki feltételek"), a káros anyagok testének való kitettség mértéke szerint (toxikológiai jellemzői) a nem veszélyes kategóriába tartoznak-alacsony kockázatú anyagok. Valójában ez az abszolút környezetbarátsághoz közeli fok, amely még akkor sem javítható, ha a tömbök porózus felülete tele van alpesi rétek ökológiailag tiszta levegőjével. Az ergonómia és a hatékonyság az anyag vagy az abból készült termékek alacsony költségének, méretének és súlyának köszönhető. Tehát átlagos tömbmérettel (60 cm x 30 cm x 20 cm), amely csaknem tizenháromszorosa a szokásos tégla méretének (25 cm x 12 cm x 8,8 cm), súlya alig haladja meg a 23 kg -ot. A habbeton és a tégla vagy fa térfogatának (1 m³) - 1/1 arányával a habbeton átlagosan 30%-kal olcsóbb, mint a fa, 40 -gyel pedig a tégla. az erő csökkenti az egész épület súlyát, csökkenti az alapra nehezedő nyomást.

- Végül, ötödször, a feldolgozás egyszerűsége. Ez az anyag tökéletesen fűrészelt, feldolgozott és gyakorlatilag nem szúr. A feldolgozáshoz nincs szükség speciális vagy drága berendezésre. Rendes fűrész jó.

Mik azok a habblokkok

A habbeton blokk egy beton, meghatározott alakba öltözve. Hogyan készítsünk habblokkot? Ehhez szüksége lesz:

- cement;

- homok;

- habosítószer;

- víz;

- berendezések keverék előállításához;

- formák.

1 m³ kész tömb előállításához körülbelül:

- 200 kg építési homok;

- 320 kg PC 500 DO vagy legalább M 400 minőségű cement;

- 1-1,5 l habzószer;

- keményítő;

- víz igény szerint;

- elektromosság.

Egy házi habgenerátor diagramja.

Pénzben ez sokkal olcsóbb, mint blokkokat vásárolni a boltban. A legdrágább összetevő a cement. Költsége az összes beérkezett anyag költségének körülbelül 75% -a. Ezenkívül pénzt kell költenie speciális berendezésekre. Magába foglalja:

- habgenerátor;

- betonkeverő;

- kompresszor;

- manométerek;

- formák.

A formák nagyon fontosak a blokkok gyártásában. A kész blokkok méretei tőlük függenek. Fürdő vagy garázs építéséhez 50 x 20 x 20 cm méretű habblokkokat készíthet saját kezével. A ház falainak építéséhez jobb, ha a blokkokat 30 cm szélesre teszik. saját maga vásárolja meg, bérelje, készítse el. A formákat meglehetősen egyszerű elkészíteni különböző lapanyagokból. Jobb fémlemezeket használni. Szükséges egy nagy dobozt készíteni, és fel kell szerelni olyan cellákkal, amelyek rendelkeznek a jövőbeli blokkok méretével. Ezek a méretek bármilyenek lehetnek.

A formák és válaszfalak 10 mm -es rétegelt lemezből készülhetnek. Ebben az esetben ajánlott őket polietilénnel bevonni, hogy a keverék anyaga ne szívódjon be a fába, és a kész tömbök könnyen eltávolíthatók legyenek a cellákból. Hatalmas méretekre nincs szükség, a formában elegendő 40 cella. Ha 2 ilyen űrlap van a munkájában, akkor a blokkok készítésének és a falak beépítésének folyamata egyszerre végezhető el. Kész blokkok.

A vályogházak előnyei és hátrányai

Mínuszok:

- Nem vízálló, fél a rövid távú árvizektől is, meg kell védeni az esőtől, megnövelt lejtőkkel és párkányokkal kell felszerelni;

- Építési munkák csak a tavaszi-nyári időszakban, száraz időben.

Előnyök:

- Az anyagok környezetbarát tulajdonságai;

- Az anyagok olcsósága és elérhetősége;

- A higroszkóposság, a vályogszerkezetek nagyobb mennyiségben képesek felszívni és felszabadítani a nedvességet;

- A hőtárolás képessége;

- Az a képesség, hogy saját kezűleg és bármilyen dizájnnal építhessen.

El kell kezdeni egy agyagbetonból készült ház építését a hely kiválasztásával. Jobb, ha ilyen házakat száraz helyen, dombon vagy magas alapon építenek, félve a rövid távú árvizektől.

Célszerű tavasszal elkezdeni az építkezést, hogy legyen ideje jól megszáradni.