A professzionális berendezések típusai

A professzionális berendezések legegyszerűbb típusa, amelyeken huzalhajlítást végeznek, az egykaros gépek. Eközben az ilyen eszközök csak egyszerű geometriai alakú termékeket állíthatnak elő, amelyek söprési hossza nem haladja meg az 1000 mm -t.

A bonyolultabb, 1000 mm feletti söprési hosszúságú termékek lehetővé teszik kettős konzolos berendezések létrehozását, amelyeken a munkadarab mindkét végéről egyidejűleg deformálódik. Ez a gép sok bonyolult hajlítású terméket tud előállítani.

A legkifinomultabb huzaltermékek lehetővé teszik 3D -s gépek létrehozását, amelyeken a hajlítás egyszerre három dimenzióban végezhető. Az ebbe a kategóriába tartozó gépek ilyen egyedülálló funkciói forgó hajlító karral vannak ellátva, amelynek minden mozgását elektronikus automatizált rendszer vezérli. Az ilyen berendezéseken végzett feldolgozás minden előnye ellenére meglehetősen drága, ezért ezeket a gépeket kivételes esetekben használják.

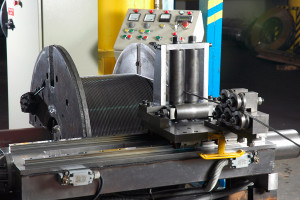

3 Huzalhúzó berendezés és videó a munkájáról

Minden húzási technológiai műveletet speciális malmokon végeznek, amelyek húzószemmel vannak felszerelve, amelyen keresztül a huzalt meghúzzák. Az utóbbi átmérője mindig nagyobb, mint a szerszám átmérője. A húzószerkezet kialakításától függően a számunkra érdekes malmok két típusra oszlanak:

- olyan egységek, amelyekben fém dobra van tekerve;

- gépek fém mozgatásával egyenes vonalban.

A második malmokat olyan termékek gyártására tervezték, amelyeket nem kell tekercsbe (csövek, rudak) összeszerelni. De a dobegységeken pontosan a drót és kis keresztmetszetű fém- és rézcsöveket gyártják. Ezenkívül az ilyen dobokkal ellátott malmok különböző típusúak:

- többszörös (egyes funkciók csúszás nélkül, mások csúszással);

- egyszeri belépés;

- többszörös, a munkadarabok ellenfeszítésének elvével.

A legegyszerűbb egyszeri huzalhúzó gép magában foglalja a technológiai művelet végrehajtását egy menetben. De több malom 2-3 menetet használ, ugyanaz a rajz rajtuk folyamatos mintában történik. A modern nagyvállalatok méretező üzleteiben általában másfél -két tucat különböző kapacitású egység és malom található réz és más huzaltermékek előállítására.

A leírt malmok huzalhúzó szerszámait általában cermet technológiával készítik bór -karbidokból, termokorundból, molibdénből, titánból, mikrolitból, tantálból, vanádiumból, volfrámból. Ezeket az ötvözeteket kiváló kopásállóság és megnövelt keménység, valamint alacsony szívósság jellemzi.

A szerszám nagy megbízhatóságát az is biztosítja, hogy egy nagyon erős és viszkózus acél ketrecbe kerül, amely nem nyomja össze a szerszámot, és csökkenti a húzófeszültségeket a húzás során. Külön érdemes megemlíteni, hogy azokban az esetekben, amikor nagyon vékony huzalrúd készül acélból (legfeljebb 0,2 mm), a szerszámok technikai gyémántból készülnek.

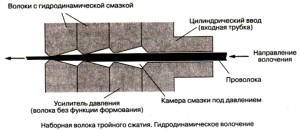

A közelmúltban az a tendencia, hogy előregyártott rajzszerszámokat használnak. Lehetővé teszik a huzal gyártását nagy súrlódású (hidrodinamikai) körülmények között. Ezenkívül az összeszerelt szerszám garantálja a technológiai műveletek elvégzéséhez szükséges villamosenergia-fogyasztás csökkenését, miközben a húzóüzemek termelékenységét 20-30 százalékkal növeli.

1 Huzalhúzás - a művelet lényege és technológiája

A rajzolás alatt a folyamatot értjük, amely abból áll, hogy a munkadarabot speciális berendezésre húzzák egy kúpos lyukon keresztül. Az eredeti munkadarab lehet réz, acél, alumínium. A szerszámot, amelyben a lyukat készítik, szerszámnak nevezik, magát a lyukat pedig, amelynek konfigurációjától függ a gyártandó profil alakja, szerszámnak.

A rajzolási technika a hengerléssel összehasonlítva többszörösen nagyobb tisztaságot és pontosságot biztosít a huzal felületén, valamint a különböző profilokon, rudakon, csöveken. Ezenkívül a húzott fémet a mechanikai paraméterek megváltozása (jobb) jellemzi, ami a késztermékek megerősítésének (a munkakeményedés eltávolításának) köszönhető. A rajzot aktívan használják a különböző átmérőjű csövek, 1-2 mikron és 10 (és néha több) milliméter keresztmetszetű huzalok készítéséhez.

Érdemes megjegyezni azt a tényt, hogy a modern huzalhúzó technológia garantálja a huzalgyártáshoz használt berendezések kiváló teljesítményét. A szerszámgépek most hibátlanul működnek a művelet óriási sebességén (akár 60 méter másodpercenként) a nyersanyag (például rézgerenda, acél stb.) Nagy redukciós értékei mellett.

A rajzolás több lépést tartalmaz, amelyeket az alábbiakban ismertetünk:

- a nyersanyag maratása kénsavoldatban, körülbelül 50 fokos hőmérsékletre (a művelet a mátrix élettartamának növelése érdekében szükséges, a pikkelyek eltávolításával a munkadarabokról);

- fémlágyítás (előzetes), amelyet a fém műanyag tulajdonságainak növelésére és finomszemcsés szerkezetének biztosítására végeznek;

- az agresszív pácoldat semlegesítése és a munkadarabok tisztítása;

- kalapács vagy kovácshenger használata az eredeti fém alapanyagok (alumínium, réz, acél tuskó) végeinek élezésére;

- közvetlenül a rajzolás folyamata;

- lágyítást végeznek.

Ezenkívül a kész huzalt különböző feldolgozási műveleteknek vetik alá (a termékek vágása a kívánt hosszúságú szakaszokra, kiegyenesítés, végek eltávolítása stb.).

Hogyan kell kiegyenesedni gép nélkül?

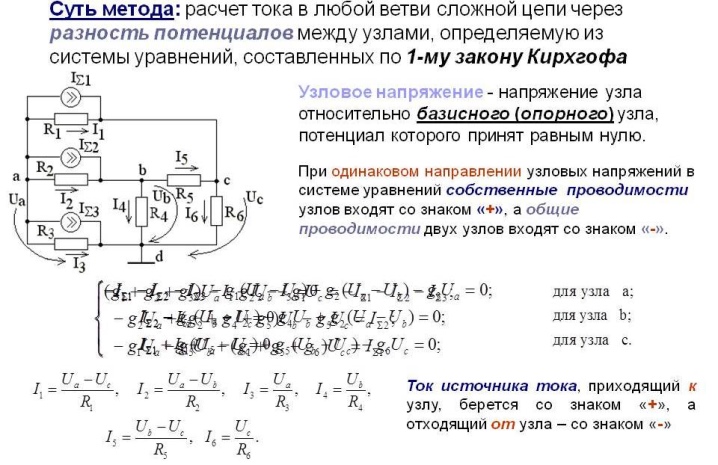

Otthon a vezetéket kiegyenesítik a földeléshez, a villámvédelemhez és más munkákhoz. Nem valószínű, hogy a mindennapi életben talál egy kiváló minőségű görgős gépet, amely össze tudja igazítani a vezetéket 2 mm-nél nagyobb keresztmetszetű átmérővel-ez drága, és maga a folyamat is meglehetősen fáradságos. A speciális berendezések megvásárlásának akkor sincs értelme, ha a rúd lazításának igénye egyszeri jellegű. Ezért a fémhuzal tekercsből vagy tekercsből történő kiegyenesítéséhez használhatja a csomóponti feszültség módszert. Ebből a célból bizonyos műveletsort kell végrehajtani.

A rúd egyik vége szilárdan rögzített valami terjedelmes, nehéz és szilárd anyaghoz. Például egy erőoszlop vagy egy erős fa köré tekerednek, amelynek törzsátmérője legalább 25 cm.

Ezt követően a huzalt kézzel letekerjük a talaj mentén, miközben a lehető legnagyobb mértékben nyújtjuk. A huzal ily módon letekeredett másik végén hurok alakul ki és rögzül egy nagy erőfeszítéssel húzható eszközben - vagyis ennek az eszköznek el kell mozdulnia egy bizonyos távolságra.

A kapott egyenes vonalú alak rögzítéséhez a huzalt rövid ideig - 10 perctől fél óráig - ebben a feszített állapotban kell hagyni.

Ilyen munkához különféle eszközöket használhat - ez közvetlenül függ a sáv keresztmetszetének paramétereitől. Tehát egy 2 mm -nél kisebb átmérőjű terméknél több mint elegendő acélhulladék lesz, valamint pár erős férfi együttes fizikai erőfeszítései. És ebben az esetben is használhat mechanikus csörlőt.Az 5 mm -es vagy annál nagyobb átmérőjű rudak azonban sokkal jelentősebb erőfeszítéseket igényelnek - egy traktor, egy teherautó vagy egy személygépkocsi vonóerejének dinamikus erejét használják fel.

Felhívjuk a figyelmet arra, hogy az 5 mm -nél nagyobb átmérőjű huzal kiegyenesítése, ha ötvözött acélból készül, nemcsak a húr állapotának megfeszítését, hanem az azt követő nyújtást is igényli. Ezt addig kell elvégezni, amíg a rúd fel nem robban.

Általában törés következik be a rögzítési helyen a húr egyik végén - ebben a pillanatban a legjobb, ha a lehető legtávolabb van a kifeszített huzaltól.

Technológia

33. szakasz Fémlemez és huzal kiegyenesítése

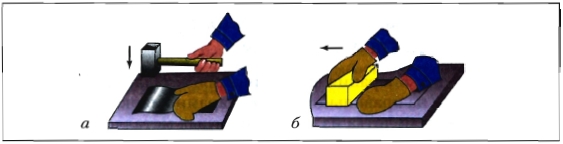

Az egyengetés az a művelet, amikor egy fémlemezt vagy huzalt simítólapra simítanak egy kalapács (fakalapács) vagy egy puha színesfém kalapács ütésével, vagy egy fa tömb segítségével (122. ábra).

Rizs. 122. Fémlemez szerkesztése: a - kalapáccsal; b - egy fából készült blokk

A lepedőt a tűzhelyre tesszük, és bal kezével kesztyűben tartjuk, jobb kézzel pedig kalapáccsal vagy kalapáccsal ütnek.

Ha domború területek vannak a lapon, akkor azokat domború felfelé helyezzük, és kalapáccsal ütjük a szélétől a dudor közepéig. Ugyanakkor a lapot megfordítják.

A vékony, puha lapokat rendszerint fából készült kalapáccsal kiegyenesítik, vagy vasalják és fadarabokkal simítják.

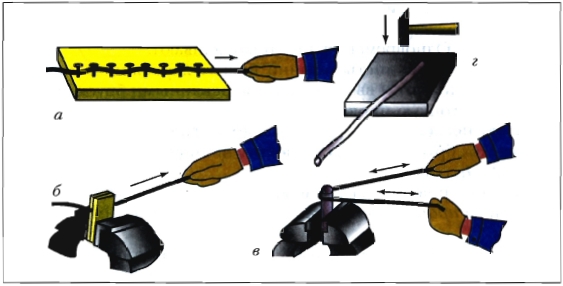

A lágy vékony huzalt úgy lehet kiegyenesíteni, ha több, a deszkába hajtott köröm vagy a satuba szorított rúd közé nyúlunk, valamint egy hengeres tüske körül (123. ábra, a, 6, c).

Rizs. 123. Huzalkiegyenesítés: a - a deszkába szúrt szögek közötti húzással; b - nyújtás a rudak között satuban; c - a henger köré húzva; d - kalapáccsal lapos (helyes) lemezen

A vastag drótot kiegyenesítik, ha kalapáccsal vagy kalapáccsal ütik a szabályos lemezre (123. ábra, d), vagy fogóval összenyomják.

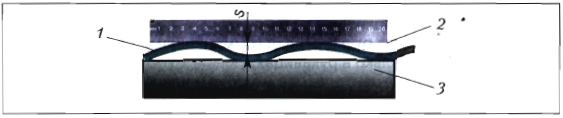

Az egyenesítés minőségét úgy ellenőrzik, hogy a vonalzó szélét a lap vagy huzal felületére, vagy a megfelelő lemezre - az S (rések) méretének megfelelően - felviszik (124. ábra).

Rizs. 124. Az egyenesítés minőségének ellenőrzése: 1 - lap vagy huzal; 2 - az vonalzó széle; 3 - helyes lemez; S - a rés mérete (távolság)

A biztonságos munkavégzés szabályai

- Vigyázzon a fémlemezek és huzalok éles széleinek kézvágásaira.

- Védje szemét az éles huzalvégek okozta sérülésektől.

- Csak kesztyűben dolgozzon.

- Védje ujjait attól, hogy kalapács vagy kalapács ütje.

Gyakorlati munka 35

Fémlemez és huzal kiegyenesítése

Munkarend

- Készítse elő munkaterületét és szerszámait a vékony fémlemezekből és huzalokból készült munkadarabok kiegyenesítéséhez.

- Egyenesítse ki a fémlemezek és a huzal üres részeit.

- Ellenőrizze a szerkesztések minőségét.

Ellenőrző kérdések

- Mit nevezünk lemez és huzal kiegyenesítésnek? Milyen fémekből egyenesítik ki a munkadarabokat?

- Milyen eszközöket és berendezéseket használnak az öltözködéshez?

- Kiegyenesíthetőek -e a lapok a tekercsek között?

- Mi a technológia a vékony puha fémlemezek kiegyenesítésére?

- Miért egyenesedik ki a huzal, ha rácsok, szögek közé vagy a tüskék közé húzzák?

Hogyan igazítsa a vezetéket saját kezével

Ha az öblökbe sodort huzal feltételesen laposnak tekinthető, akkor ahhoz, hogy egyenes legyen, csak meg kell szabadulnunk egy nagy sugár görbületétől. De hogyan lehet kiegyenesíteni a vezetéket gyűrött maradékok és rosszul tárolt hulladékok formájában? Nemcsak kanyarokat képviselnek, hanem különféle cikcakkokat is, amelyek a tengelytől eltérő irányban helyezkednek el. Ebben az esetben a vezeték kiegyenesítése a megfelelő megközelítéssel az ideális egyenes rúd állapotához teljesen megvalósítható. Van néhány leghatékonyabb módja a vezeték összehangolásának. A választástól függően minőségileg némileg eltérő eredményeket érnek el.

Tehát az egyszerűtől a bonyolultig:

- A huzal csavarásait eltávolíthatja úgy, hogy mindkét végét a kezében tartja, és erővel elkezdheti gurítani egy csövön vagy kilincsen keresztül.

-

A huzal kiegyenesítése jól sikerül, ha kiegyenesített részeit a munkapad sík felületére helyezi. Fatömbbel borítva kezdje el gurítani rajta, hogy közben szabadon mozoghasson. Csak néhány ilyen tekercs elég jó eredményt ad.

- A lágy rézhuzal kiegyenesítéséhez rögzítse egyik végével a magasságban. Akasszon egy nem túl nagy terhet a másikra, hogy ne tudja elszakítani. Ha a súlyt az óramutató járásával megegyező irányba és néhány fordulattal visszaforgatja a tengelye körül, az ideális eredmény érhető el.

- A huzal hasonló módon egyenesedik ki. Ha az egyik végét satuba rögzítik, a másikat pedig egy csavarhúzó vagy elektromos fúró tokmányába szorítják. Az egyengetési folyamat lassú forgatással történik, miközben a huzalt erős feszültség alatt tartja. Csak néhány fordulat elegendő a teljes kiegyenesítéshez.

- Ezenkívül csavarhúzóra vagy elektromos fúróra lesz szükség a kis, legfeljebb 30 centiméteres huzaldarabok kiegyenesítéséhez. Ehhez egy fából készült blokkban lyukasztó lyukat készítünk, amelynek átmérője valamivel nagyobb, mint egy drótlyuké, és átvezetjük rajta a rúd egyik végét. Ezt a végét rögzítjük a tokmányba, és lassan forgatni kezdjük, a huzalt áthúzva a lyukon.

- A nem túl nagy átmérőjű huzal összehangolásához meglehetősen egyszerű és olcsó eszközt készíthet saját kezével.

Ehhez szükségünk van egy hatalmas falapra, amelynek mérete 500 x 120 x 50 mm. 5-7 szöget szúrunk bele 3-5 mm átmérőjű egyenes vonalban a huzal átmérőjével. A szögek közötti távolság közvetlenül függ a huzal átmérőjétől és rugalmasságától. Minél magasabbak ezek a mutatók, annál nagyobbak a rések a fémrudak között. A huzal kiegyenesítése abból áll, hogy egyszerűen a körmök közé húzza a jelölési vonal mentén. Az egyértelműség kedvéért egy sematikus fotó segít.

Ha ismeri az eredeti módját annak, hogyan kell a vezetéket saját kezével igazítani, akkor ossza meg velünk a megjegyzésblokkban.

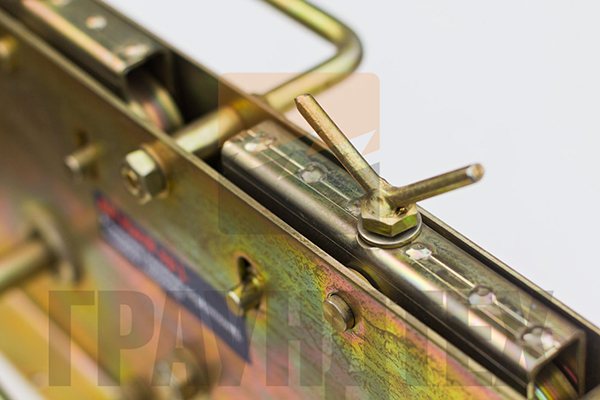

Termelésünk

Eszköz 6-10 mm átmérőjű acélhuzal és 20x3 30-4 mm-es szalag igazítására kézi meghajtással. 6-10 mm átmérőjű horganyzott acélhuzal, valamint 20x3 mm, 30x4 mm méretű horganyzott acélszalag kiegyenesítésére szolgál. A kerek és lapos vezetékeket 40-50 kg-os tekercsekben szállítjuk.

Annak érdekében, hogy egy acélhuzalból készült légterminál "hálót" kiváló minőségűen szerelhessünk fel egy lapos tetőre, le kell fektetni a vezetéket a tartókba, és a csomópontokat a terminálok segítségével kell csatlakoztatni. A huzalt 6x6 m, 10x10, 12x12 m méretű cellákba fektetik. A „háló” vezetőjének egyenletes elhelyezése érdekében a csavart állapotból ki kell egyenesíteni. A 8 és 10 mm -es horganyzott acélhuzalt nehéz kiegyenesíteni kézzel, különösen a 10 mm átmérőjű acélt, és kiegyenesített állapotban az egyenetlen egyenesítésből adódó szabálytalanságok lesznek.

A villámhárító vezetők tetőre, kéményekre és egyéb épületekre és épületekre vonatkozó szerkezeteinek lerakásához, a vezetőknek a tartókba történő beszereléséhez a lehető legegyenletesebben kell lefektetni hajlítás nélkül. Ennek oka az esztétikai megjelenés, valamint a szabálytalanságok, amelyek következtében a huzal kiszabadulhat a tartóból, vagy maga a tartó megsérülhet.

A telepítés megkönnyítése érdekében cégünk ezt az eszközt kínálja a vezetők kilenc hengerből történő kiegyenesítésére, amely lehetővé teszi, hogy időt takarítson meg a villámvédelmi „hálók” beszerelésével, valamint a vezetékeket a lehető leghamarabb szerelje le, nem félve a vezeték egyenetlen szakaszainak szétszerelésétől. és csík.

A huzalkiegyenesítő gép kialakítása lehetővé teszi, hogy a tetőtől vagy a padlótól 0,5 m magasságban bármilyen fából vagy fémből készült szerkezetre szerelje, beállítsa a hengerek nyomását a vezetőre, és elérje a huzal vagy acél egyenletességét szalag.

Például:

- telepítés fa raklapokra - 5 perc;

- csavarok fába csavarása - 2 perc;

- a vezető nyomógörgőinek beállítása 5–15 percre;

- standard tekercs lecsévélése 115 m 5-7 perc

- vágás a kívánt hosszúságra 5 és 20 perc között

Összesen átlagosan legfeljebb 1 óra alatt lehet letekerni és 8 mm átmérőjű horganyzott acélhuzalt előkészíteni a szereléshez. Az 50x20 m -es és 10 m magasságú, lapos tetővel rendelkező épületekhez körülbelül 3 tekercs huzalra lehet szükség, ami azt jelenti, hogy 3 óra alatt előkészítheti a vezetőt a tetőre és a levezető vezetékekre történő fektetésre anélkül, hogy nap rajta.

A fémhuzal hajlításának módszerei

Számos fő módja van annak, hogy a fémhuzalnak a késztermék kívánt alakját adjuk, így megkülönböztethető:

- kézi módszer a vezeték hajlítására speciális szerszámok és egyszerű eszközök segítségével. Legfeljebb 3 mm átmérőjű huzalhoz használják egyszerű termékek előállításához kiegészítő termelésben vagy háztartásban. Általában gyakorlatilag nem igényel pénzügyi befektetéseket és speciális ismereteket;

- kézi módszer ékszerek készítésére drótból legfeljebb 2 mm átmérőig. Speciális eszközöket és eszközöket, valamint bizonyos ismereteket és készségeket igényel a nemesfémekkel való munkához;

- hajlító huzal tekercsből, egy speciális eszköz alapján, amelyet tekercselőnek neveznek;

- huzal hajlítása fémrúdból;

- hajlítás huzalhengerléssel;

- fémhuzal hajlítása nyomással.

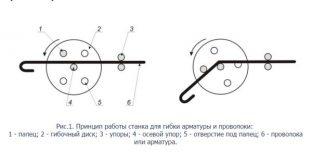

Huzalhajlító gépek

- Huzalhajlító gép, amely alkatrészeket készít közvetlenül a tekercsből. Ez a legtermékenyebb és leggazdaságosabb lehetőség a huzaltermékek tömeges gyártására. Ez annak köszönhető, hogy a huzallal ellátott tekercset egy speciális eszközbe - a lecsévélőbe - szerelik be, ahonnan a fémszál belép a megfelelő blokkba. Ott egy görgő vagy síkmechanizmus hatásának van kitéve, aminek következtében a kijáratnál egyenletes és egyenes rúd formáját veszi fel. Ezt követően a huzal belép a gép hajlítótömbjébe, ahol mechanikai eszközök segítségével megadja a késztermék kívánt formáját. A folyamat végén a kész részt mechanikus ollóval vágják le. Általában egy ilyen huzalhajlító gép egyfajta készterméket állíthat elő, amelyet előre meghatározott mechanikai eszközök határoznak meg, és az adagoló manipulálása korlátozza. Ezért az ilyen gépeken előállított termékek formája nem túl bonyolult konfigurációban, mivel a hajlítási műveletek száma ötre korlátozódik.

- A huzalhajlító gép fémrúdból készült huzal hajlítására technológiailag fejlettebb módszer, amelynek számos előnye van a tekercsből történő munkához képest. Ez különösen akkor szükséges, ha a késztermék további feldolgozást igényel. Ez lehet ütés vagy lyukasztás, amely csak a termék elkészítése előtt végezhető el. Egy ilyen gép hátránya, hogy szükség van egy további komplex adagolómechanizmusra a munkadarabok számára, és viszonylag alacsony az általános termelékenység.

- A huzalhajlító gépet főként különböző kerek alakú alkatrészek és különféle kerek rugók készítésére használják. Például egy ilyen huzalhajlító gép hengerléssel működik, mivel a huzalt a vezetőgörgőkön keresztül egy adott sugarú tengelyhez vezetik, ahol forgó mozgása miatt előre meghatározott számú alkalommal meghajlik az ujja körül. . Ebben az esetben a huzal adott sugár mentén csavarodik, amelynek hajlítócsapja és gördülőhengerei vannak. A gördülőhengereknek a központi tengelyhez viszonyított helyzetéből adódóan lehetőség van a hajlítási szög vagy a rugóosztás beállítására és szabályozására. A hengerelt hengerlő hajlítógép, hasonlóan a többi hasonló mechanikus eszközhöz, műveletenként csak egyfajta terméket képes előállítani.A termékválaszték megváltoztatásához mind a hajlítóberendezések cseréje, mind az üzembe helyezés szükséges.

- Huzalhajlító gép fémhuzal hajlítására toló módszerrel. Bizonyos huzalrészeknél a gyártás során bizonyos geometriai formák összetett formáit kell megadni, például változó sugarúakat, szabálytalan íveket, spirális megjelenést és hasonlókat. Futtatásával nem túl hatékony, és néha még technológiailag is egyszerűen lehetetlen. Ennélfogva az egyetlen lehetséges módszer a huzaltoló módszer alkalmazása. A működés elve a fémhuzal transzlációs mozgásából áll, egy háromhengeres tekercsformáló egységen vagy egy speciális rugótekercselő eszközön keresztül, amelyben a hengerhengerek helyzete miatt a készterméket formálják. Ennek eredményeként bármilyen görbületet vagy a sugár méretének egyenletes változását kaphatja. A fő különbség a bejáratás és más hajlítási módszerek között egy bonyolultabb berendezés-elrendezés, amely speciális ismereteket igényel a beállítás és karbantartás során.

- A kiegyenesítő gépeket kiegészítő eszközként használják a technológiai vonalakban különféle fémhuzalok gyártására a huzal kiegyenesítésére és alakítására. Itt két technológiát alkalmaznak: a forgó kiegyenesítést kerettel és a kiegyenesítést kétsíkú kiegyenesítő blokkkal. A kétsíkú blokk nem hajt túl tökéletesen, de nem csavarja el egyszerre a vezetéket. De a forgó szabályos keret bonyolultabb kialakítású, de sok szerszámgépgyártó továbbra is előnyben részesíti a klasszikus normál blokk kialakítással szemben.

2 Az eljárás néhány fontos jellemzője

A rajztechnológiának a szakértők szerint csak egyetlen jelentős hátránya van. A huzal deformációjának kis indexéből áll. Ez annak a ténynek köszönhető, hogy az alakváltozás mértékét a munkadarab kimenő végének szilárdsága korlátozza, amelyre a megfelelő alakítási erő hat.

A leírt technológiai folyamat kiindulási anyaga folyamatosan öntött, préselt és hengerelt nyersdarabok színesfémekből, ötvözött és szénacélokból. A kiváló minőségű rajz akkor biztosított, ha a kezdeti nyersanyagnak van egy bizonyos mikrostruktúrája (például szorbit, ha acélból készült drótrúdról beszélünk).

A múltban az acélhuzalt általában szabadalmazták. Ennek a műveletnek az volt a része, hogy először a fémet ausztenitizáló hőmérsékletre melegítették, majd só- vagy ólomolvadéknak tették ki (ezt az expozíciót körülbelül 500 Celsius fokos hőmérsékleten végezték).

Az acél- és réztermékek gyártásának technológiája ma nem jelenti az ilyen bonyolult intézkedések végrehajtását. A gördülő berendezés elhagyásakor garantáltan megkapjuk a kívánt szerkezetet. Ha megnéz egy videót arról, hogyan működik egy modern nagy sebességű folyamatos huzalhúzó gép, láthatja, hogy a termékek kombinált (levegő és víz) hűtés komplexumával vannak felszerelve. Ez a rendszer teszi lehetővé a szükséges huzalrúd mikrostruktúra megszerzését.

Ipari módszerek

A gyártásban szinte minden típusú fémhuzal kiegyenesítésére speciális, megfelelően vágógépeket használnak. A folyamat két fő módszerre épül - ezek:

- kiegyenesítés 5-6 hengerpárból álló rendszer görgetésével, amelyek egymás után vannak elhelyezve különböző síkokban úgy, hogy minden következő pár merőleges legyen a szomszédosra;

- kiegyenesítése több speciálisan készített szerszám áthúzásával.

Általában az ilyen gépeknek szükségszerűen speciális eszközzel kell rendelkezniük a huzal tekercsekből vagy orsókból történő automatikus lecsavarására.

Elasztikus huzalokkal és ötvözött acél rudakkal való munkavégzéshez a gyártási technológia biztosítja a munkadarabok acélszerkezetének gázégővel vagy nagyfrekvenciás induktív fűtőberendezéssel történő melegítését és edzését.

Az ipari egyenesítő-vágógép működése a videóban látható:

Hasznos videó

Nézzen meg egy videót, ahol egy személy bemutatja, hogyan kell összeállítani egy egyszerű megerősítő hajlítószerkezetet a hajlító rudakhoz és a négyzethez:

A második videóban a huzal hajlító és hajlító horgok mechanizmusának áttekintése:

Következtetés

A huzal hajlítására használt cikkeket részletesen ismertetjük a cikkben. Az anyaggal való munkavégzéshez egyszerű eszközöket és összetett telepítéseket is használhat, amelyek lehetővé teszik, hogy percenként nagyszámú műveletet végezzen.

Korlátozott költségvetéssel saját mechanikus eszközt készíthet, amely minőségében nem lesz rosszabb a gyári termékeknél.

Hajlítógépek betonacélhoz, huzalhoz, fémlemezhez és csövekhez. Oldalunkon nemcsak a műszaki előírásokat mutatjuk be, hanem a hajlítógépekről készült videókat és a késztermékek fotóit is, amelyek lehetővé teszik a gyártási folyamat jobb megértését. Ha nem találja a szükséges felszerelést az oldalon, küldje el a műszaki leírást e -mailben, mi kiválasztjuk a gépet a feladataihoz.

Hogyan igazítsa a vezetéket gép nélkül

Ezért a fémhuzalnak a tekercsből történő igazításához érdemes a leggyakoribb erőfeszítési módszert használni, ehhez a következő sorrendnek kell megfelelnie:

- Először is, a huzal egyik végét mereven rögzíteni kell valami masszív és szilárd anyagba. Ehhez tekerje a végét a tápvezeték támasza vagy egy erős fa köré, amelynek törzsátmérője legalább 25 centiméter.

- Ezután manuálisan letekerjük az öblöt a talaj mentén, és ha lehetséges, nyújtsuk ki, amennyire csak lehetséges.

- A letekercselt vezeték második végén hurkot készítünk, és rögzítjük egy olyan eszközbe, amely képes erőfeszítéssel húzni, azaz egy bizonyos távolságot mozgatni.

- A tényleges kiegyenesítési folyamat abból áll, hogy a fémhuzalt lassan, nagy erőfeszítéssel kinyújtjuk, amíg tökéletes zsinórrá nem válik. Az egyenes vonalú alak rögzítéséhez rövid ideig, körülbelül 5-30 percig hagyhatja ebben a feszített állapotban.

A fémhuzal átmérőjének méretétől függően feszítőeszközként kellően széles eszközválaszték használható. Tehát egy 2-3 mm átmérőjű huzalhoz az acélhulladék elegendő lehet két erős ember erőfeszítésével vagy kézi mechanikus csörlő használatával. A huzal kiegyenesítése legalább 5 mm átmérőre azonban jelentős erőfeszítéseket igényel, és ehhez vagy egy személygépkocsi vonóhorogát, vagy egy traktor vagy teherautó dinamikus erejét kell használnia.