Főbb jellemzők

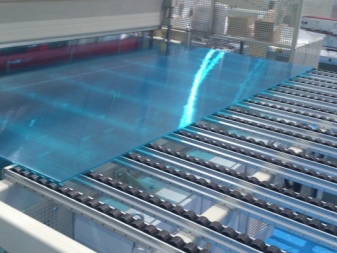

A gyártási szakaszban a polikarbonát molekulák belépnek egy speciális eszközbe - egy extruderbe. Innen, fokozott nyomás alatt, speciális formába préselik őket, hogy lemezpaneleket hozzanak létre. Ezután az anyagot rétegekre vágják, és védőfóliával borítják. A celluláris polikarbonát gyártási technológiája közvetlenül befolyásolja az anyag teljesítményét. A feldolgozás során tartósabbá válik, ellenáll a mechanikai igénybevételnek és kivételes teherbírással rendelkezik. A GOST R 56712-2015 szerinti cellás polikarbonát a következő műszaki és működési jellemzőkkel rendelkezik.

Erő

A cellás polikarbonát ütésekkel és más mechanikai sérülésekkel szembeni ellenállása sokszorosa az üvegének. Ezek a tulajdonságok lehetővé teszik az anyag felhasználását vandálellenes szerkezetek telepítéséhez, szinte lehetetlen károsítani őket.

Ellenáll a nedvességnek és a vegyszereknek

A befejezéshez használt lemezeket gyakran ki vannak téve külső kedvezőtlen tényezőknek, amelyek rontják szerkezetüket. A celluláris polikarbonát ellenáll a kémiai vegyületek túlnyomó többségének. Nem fél:

- magas koncentrációjú ásványi savak;

- semleges vagy savas reakcióval rendelkező sók;

- a legtöbb oxidáló és redukáló szer;

- alkoholos vegyületek, a metanol kivételével.

Ugyanakkor vannak olyan anyagok, amelyekkel jobb nem kombinálni a celluláris polikarbonátot:

- beton és cement;

- kemény tisztítószerek;

- lúgos vegyületeken, ammónián vagy ecetsavon alapuló tömítőanyagok;

- rovarölő szerek;

- metil -alkohol;

- aromás és halogén típusú oldószerek.

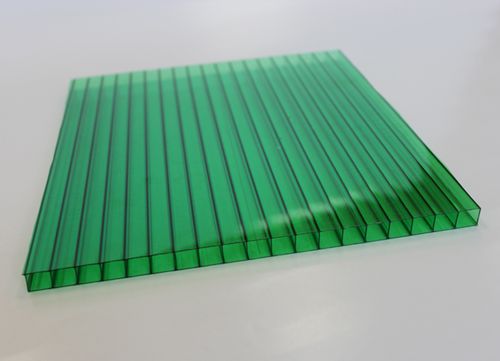

Fényáteresztés

A celluláris polikarbonát a látható színspektrum 80-88% -át továbbítja. Ez kevesebb, mint a szilikátüveg. Ennek ellenére ez a szint elég ahhoz, hogy az anyagot üvegházak és üvegházak építéséhez használják fel.

Hőszigetelés

A cellás polikarbonátot kivételes hőszigetelő tulajdonságok jellemzik. Az optimális hővezető képességet a szerkezetben lévő légrészecskék, valamint a műanyag magas hőállóságának köszönhetően érik el.

Élettartam

A celluláris karbonát gyártói azt állítják, hogy ez az anyag 10 évig megőrzi műszaki és működési tulajdonságait, ha az anyag telepítésére és karbantartására vonatkozó összes követelmény teljesül. A lemez külső felületét speciális bevonattal kezelik, amely magas védelmet biztosít az UV sugárzás ellen. Ilyen bevonat nélkül a műanyag átlátszósága 10-15% -kal csökkenhet az első 6 évben. A bevonat károsodása lerövidítheti a táblák élettartamát, és idő előtti meghibásodáshoz vezethet. Azokon a helyeken, ahol nagy a deformáció veszélye, jobb 16 mm -nél vastagabb paneleket használni. Ezenkívül a celluláris polikarbonátnak más jellemzői is vannak.

- Tűzállóság. Az anyag biztonságát a magas hőmérsékletnek való kivételes ellenállása biztosítja. A polikarbonát műanyag a B1 kategóriába tartozik, az európai osztályozás szerint önkioltó és nehezen gyúlékony anyag. A polikarbonát nyílt láng közelében az anyag szerkezete megsemmisül, az olvadás elkezdődik, és lyukak jelennek meg. Az anyag elveszíti területét, és így eltávolodik a tűzforrástól. Ezen lyukak jelenléte a mérgező égéstermékek és a felesleges hő eltávolítását eredményezi a helyiségből.

- Könnyű súly. A celluláris polikarbonát 5-6-szor könnyebb, mint a szilikátüveg.Egy lap tömege nem 0,7-2,8 kg, ennek köszönhetően könnyűszerkezeteket lehet építeni belőle, masszív keret felépítése nélkül.

- Rugalmasság. Az anyag nagy képlékenysége megkülönbözteti az üvegtől. Ez lehetővé teszi, hogy összetett íves szerkezeteket hozzon létre a panelekből.

- Teherbíró képesség. Az ilyen típusú anyagok bizonyos fajtáit nagy teherbírás jellemzi, amely elegendő ahhoz, hogy ellenálljon az emberi test súlyának. Éppen ezért a megnövekedett hóterhelésű területeken a cellás polikarbonátot gyakran használják tetőfedés szereléséhez.

- Hangszigetelő tulajdonságok. A sejtszerkezet csökkenti az akusztikai permeabilitást.

Profilozott polikarbonát Borex: jellemzők, színek, profilforma

A Borrex profilozott polikarbonát lemez 0,8–1,4 mm vastagságban kapható, két profilforma egyikében:

- PMPL TM Borrex trapéz 70/13: trapézmagasság - 13 mm, dőlésszög - 70 mm;

- PMPL TM Borrex hullám 76/13: hullámmagasság - 13 mm, lépés - 76 mm.

Borrex profil - trapéz 70x13

Borrex profil - hullám 76х13

A Borex polikarbonát fő jellemzői profilozással:

- Lemez szélessége - 1050 mm;

- Lemezhossz - 2000 mm;

- Áttetszőség - akár 90%;

- Szakítószilárdság - 72 MPa;

- Nyúlás szakításkor a nyújtástól - 65%;

- Vágott Charpy ütésállóság - 91 kJ / m²;

- A lágyulási pont 145-150 ° С.

A többi anyagparamétert az alábbi táblázat tartalmazza.

|

Vastagság, |

Minimális Hajlítási sugár, m |

A súlyt 1 m², Kg |

A súlyt lap, Kg |

| Profilozott monolitikus polikarbonát Borrex (trapéz 70/13) | |||

| 0,8 | 0,24 | 1 | 2,1 |

| 0,9 | 0,25 | 1,1 | 2,31 |

| 1 | 0,25 | 1,24 | 2,6 |

| 1,1 | 0,25 | 1,38 | 2,9 |

| 1,2 | 0,26 | 1,45 | 3,05 |

| 1,3 | 0,26 | 1,6 | 3,4 |

| 1,4 | 0,27 | 1,7 | 3,6 |

| Profilozott polikarbonát Borrex (76/13 hullám) | |||

| 0,8 | 0,24 | 1 | 2,1 |

| 0,9 | 0,25 | 1,1 | 2,31 |

| 1 | 0,25 | 1,24 | 2,6 |

| 1,1 | 0,25 | 1,38 | 2,9 |

| 1,2 | 0,26 | 1,45 | 3,05 |

| 1,3 | 0,26 | 1,6 | 3,4 |

| 1,4 | 0,27 | 1,7 | 3,6 |

Alapképlet a szilárd polikarbonát minimális hajlítási sugarának meghatározásához: R = 150 óra, ahol h a lemez vastagsága milliméterben. Ezért a képlet szerinti 0,8 mm -es lemez esetében ez a sugár csak 120 mm vagy 0,12 m lesz. Vékony lemezek esetén azonban jobb, ha ezt az értéket kétszer növelik, különben fennáll az anyag repedésének veszélye .

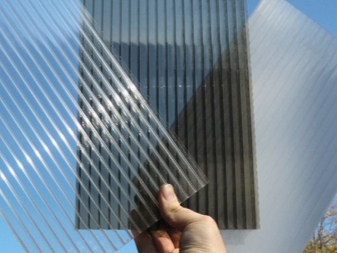

Melyik oldalra kell rakni a lapokat?

A hullámok mindkét Borex profilon egyenlőek és szimmetrikusak, ezért a telepítés során fontos, hogy ne keverjük össze a belső részt a külsővel. Az UV -védőréteggel ellátott oldalnak az ég felé kell néznie

A gyártó logója alapján azonosíthatja - az ultraibolya sugárzástól védett oldalra van ragasztva.

A tető lejtésének kiszámításához, valamint az anyag vastagságának kiválasztásához ismernie kell a lemez 1 m² -re eső megengedett terhelését. A kereszttartók közötti távolságtól függő alapértékeket az alábbi táblázat tartalmazza. Vegye figyelembe, hogy a terhelést legalább 10%-os lejtésre kell kiszámítani.

| Betöltés (kg / m²) |

Maximális távolság között kereszttartók (mm) |

|||

| 0,8 mm | 1,0 mm | 1,2 mm | 1,5 mm | |

| 50 | 975 | 1050 | 1125 | 1225 |

| 75 | 850 | 925 | 975 | 1050 |

| 100 | 775 | 850 | 900 | 950 |

| 125 | 725 | 775 | 825 | 900 |

| 150 | 675 | 725 | 775 | 850 |

| 200 | 625 | 650 | 700 | 750 |

| 250 | 575 | 625 | 650 | 700 |

| 300 | 525 | 575 | 625 | 675 |

| 350 | 500 | 550 | 575 | 625 |

jegyzet

A táblázatban szereplő adatok hozzávetőlegesek, és nem alkalmasak a tető pontos kiszámítására. Tervezési számításokhoz ellenőrizze az értékeket a gyártóval, vagy használjon SNiP -t és referenciaanyagokat.

A Borex polikarbonát lemez 14 színben kapható, beleértve az átlátszó színtelen és áttetsző lemezeket is, amelyeket "opálnak" neveznek. A méhsejttől és a monolitikus polikarbonáttól eltérően a profilozott színek kisebb vastagságuk miatt nem túl telítettek.

| Szín | Kép | Szín | Kép |

| Átlátszó színtelen |

Opál | ||

| Bronz | Ezüst | ||

| Bronz matt |

Kék | ||

| Kék | Zöld | ||

| Zöld opál | Borostyán | ||

| Sárga | Piros | ||

| narancssárga | fehér |

Minden szín elérhető trapéz és hullámos profilhoz egyaránt. Az áttetsző opál kivételével a színes lapok fényáteresztő képessége alacsonyabb, mint a színteleneké, egyes árnyalatok esetében akár 75%.

Áttetsző betétek hullámlemezből

Mind az átlátszó, mind az áttetsző profilú Borrex trapéz alakú hullámokkal alkalmas a C20 és MP20 hullámlemezekkel való szerelésre. De az alacsonyabb hullámmagasság és a különböző hangmagasságok miatt a fém- és polikarbonátlemezek közötti átmeneti pontok keresztirányú kötéseit ezenkívül speciális szalaggal kell lezárni.

Nedvességgel szemben ellenálló

Ez a lemezanyag nem engedi át és nem szívja el a nedvességet, ami nélkülözhetetlenné teszi a tetőfedő munkákat. A celluláris polikarbonát és a víz kölcsönhatásának fő nehézsége a panelbe való behatolás. Eltávolítása a szerkezetek szétszerelése nélkül szinte lehetetlen.

A nedvesség hosszú távú jelenléte a fésűkben virágzást és fokozatos pusztulást okozhat.

Annak érdekében, hogy kizárjuk az ilyen események kialakulását, csak speciális tömítőelemeket tartalmazó rögzítőelemeket szabad használni a telepítési folyamatban. A polikarbonát éleket speciális szalaggal borítják. A legegyszerűbb módja a méhsejt tisztításának, ha hengerből vagy kompresszorból sűrített levegővel fújja ki.

Az él védelme érdekében a nedvességtől a következőket kell használni: 1. - speciális ragasztószalag, 2. - speciális profil, amely illeszkedik a ragasztott szalagra.

A monolit polikarbonát telepítési szabályai

Két módszer létezik szilárd polimer lemezek felszerelésére:

- Nedves telepítés a fő anyag gitt. Az oldatot a keret teljes felületére alkalmazzuk, egy lapot helyezünk a tetejére. Ez 2 mm -es rést hagy a mikroklíma fenntartásához. Az anyagot szorosan préselik, és eltávolítják a felesleges gittet.

- Száraz telepítés úgy készül, hogy monolit lapokat helyeznek el speciális gumi tömítésekre, amelyek a fő szerkezethez vannak rögzítve. Gyakran tömítőszalagokkal rögzítik a profilokhoz. Az eredmény egy biztonságosan préselt panel, amely védett a szennyeződéstől és a nedvességtől.

Hogyan vágjuk le a szilárd polikarbonátot?

A termékkel való munkavégzéshez számos eszköz létezik:

- A darálóval történő vágást egy kör segítségével kell elvégezni a 125 -ös fémhez. A fő szabályt figyelembe vesszük - nyomás nélküli mozgás.

- Még a kezdő építők is kivághatják a szükséges alkatrészeket egy irodai kés segítségével. A szerszám csak 8 mm -nél nem vastagabb lemezekhez használható.

- Néha az egyetlen alkalmas eszköz egy szúrófűrész. Segítségével monolit alakú polikarbonátot vágnak ki bármilyen vastagságú lemezből. Kerti épületek gyártásához használják, például csak egy szúrófűrész segítségével üvegházat készíthet monolit polikarbonátból.

- A lézeres vágás nemrég jelent meg az eszközök között. Előnyei a nagy sebesség, sima élek és bármilyen vastagságú munkavégzés.

Hogyan válasszunk anyagot?

Annak ellenére, hogy a cellás polikarbonátot építőipari szupermarketek széles választékában kínálják, ennek ellenére a kiváló minőségű modell kiválasztása nem olyan egyszerű, mint amilyennek első pillantásra tűnik.

Figyelembe kell venni az anyag specifikációit, a teljesítményt és a piaci értéket. Különös figyelmet kell fordítani a következő paraméterekre

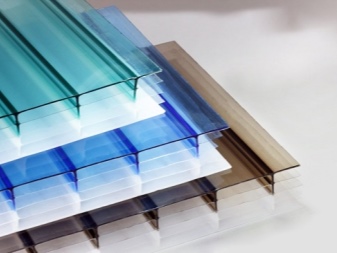

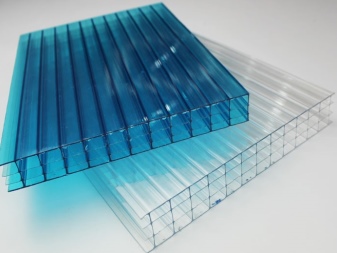

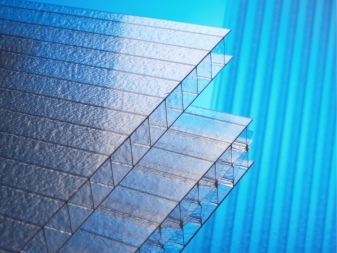

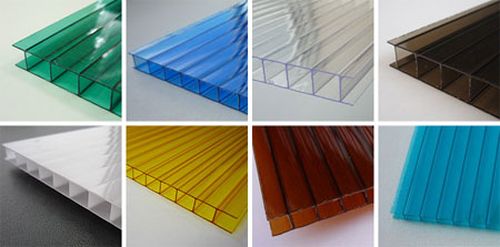

- Vastagság. Minél több réteg van a polikarbonát anyag szerkezetében, annál jobban megtartja a hőt és ellenáll a mechanikai igénybevételnek. Ugyanakkor rosszabbra hajlik.

- A lap méretei. A legolcsóbb módja a szabványos, 2,1x12 m méretű polikarbonát vásárlása. Az ilyen nagyméretű anyagok szállítása azonban lenyűgöző összegbe kerül. Célszerű megállni a 2,1x6 m -es paneleknél.

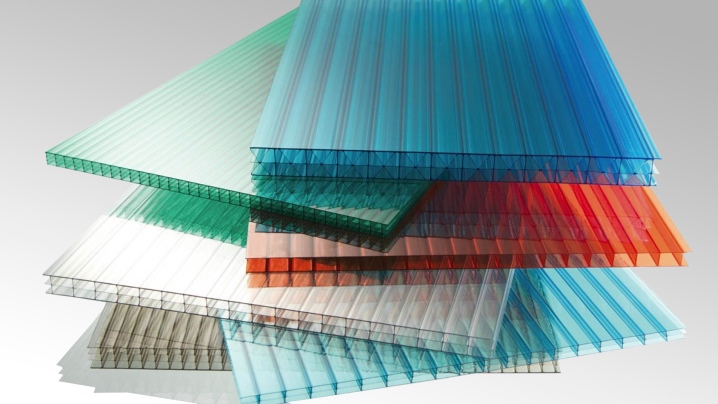

- Szín. Színes polikarbonátot használnak napellenzők építéséhez. Kivételesen átlátszó üvegházakhoz és üvegházakhoz. Az átlátszatlanokat napellenzők építésére használják.

- Az ultraibolya sugárzást gátló réteg jelenléte. Ha a paneleket üvegházak építésére vásárolják, akkor csak védőbevonattal ellátott polikarbonát használható, különben működés közben zavarossá válik.

- A súlyt.Minél nagyobb az anyag tömege, annál tartósabb és masszívabb keretre lesz szükség a telepítéshez.

- Teherbíró képesség. Ezt a kritériumot veszik figyelembe, ha polikarbonát műanyagra van szükség az áttetsző tető építéséhez.

Választás sűrűség szerint

Ezt a modern anyagot bizonyos méretekben és jellemzőkkel rendelkező lemezek formájában állítják elő. A különböző üvegházhatású modellekhez megfelelő polikarbonát kiválasztásához figyelembe kell venni a tényezők teljes listáját. A jelenlegi statisztikáknak, valamint a tapasztalt nyári lakosok számos véleményének megfelelően a legmegfelelőbb lehetőség a cellás típus

Ugyanakkor a figyelem arra irányul, hogy az ilyen polikarbonát jobban megtartja a hőt.

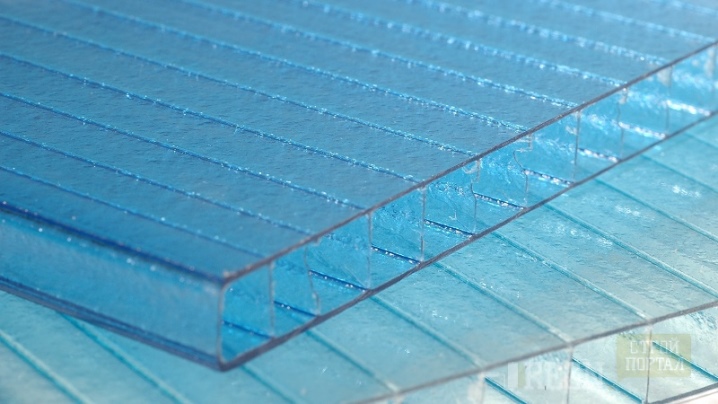

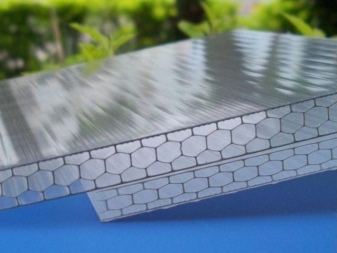

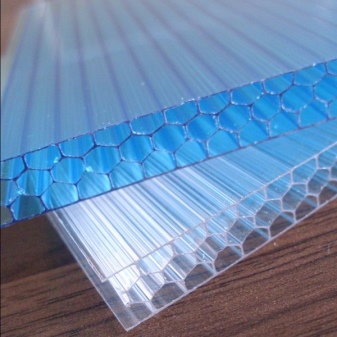

Ugyanilyen fontos szempont a lemezek merevsége, amelytől közvetlenül függ az egész szerkezet különböző hatásokkal szembeni ellenállása. Különösen a szélről beszélünk, valamint télen a hó formájában jelentkező csapadékról. Az elemek helyes megválasztása segít biztosítani a teljes szerkezet megfelelő merevségét. Ha polikarbonát lapra gondolunk, akkor a sejtek szerkezetére (méhsejt), valamint a sűrűségre kell helyezni a hangsúlyt.

A megerősített lemez legfontosabb tulajdonságait elemezve érdemes megjegyezni, hogy az ilyen mutatót, mint a sűrűséget, nemcsak a méhsejt konfigurációja határozza meg. Ugyanilyen fontos tényező a partíciók jellemzői. A mai napig modelleket gyártanak cellákkal a következő formában:

- négyzetek;

- téglalapok;

- hatszögek.

Tehát a tapasztalt kertészek és szakértők szerint a téli üvegházak létrehozásakor az alapanyag szilárdsága különös figyelmet érdemel. Ilyen helyzetekben a legjobb, ha jó minőségű, hatszögletű méhsejtes PC -t használ. Ugyanakkor érdemes figyelembe venni, hogy az ilyen lapokat a legalacsonyabb fényáteresztési szint jellemzi. Ez azt jelenti, hogy ha hasonló szerkezetű polikarbonáttal borítja a szerkezetet, akkor nem kell jó terméssel számolnia további kiváló minőségű világítás nélkül.

Az arany középút négyzet alakú méhsejtek lesznek. Egy ilyen PC jó fényáteresztő képességgel rendelkezik, elegendő szilárdság mellett. Az üzemeltetési tulajdonságok ilyen kombinációja alapján ezt lehet a legjobb megoldásnak nevezni az országban tavasszal és nyáron használt üvegházhatású szerkezetek számára.

Mint már említettük, a leírt anyag sűrűségi indexe szorosan összefügg a sejtek szerkezetével. Hasonló függőség a következőképpen jeleníthető meg:

- téglalap alakú válaszfalak - 0,52-06 g / cu. cm;

- négyzet alakú sejtek - akár 77 g / cu. cm;

- hatszög alakú sejtek - 82 g / cu. cm (az eddigi legmagasabb).

Hogyan lehet megtudni, hogy minőségi anyagot kínálnak -e vagy sem

Amikor terméket vásárol a piacon, kérjen az eladótól egy kis darabot a kiválasztott anyagból. Egy kézzel nyomja össze. Ha az anyag azonnal ellaposodik, minősége nem áll ellen. Valószínűleg előtted a kínai fogyasztási cikkek állnak, amelyek ügyesen álcázták magukat valami jól ismert hülyeségnek

Ügyeljen az árra. A kiváló minőségű karbonát nem lehet olcsó, vagy inkább nem lehet sokkal olcsóbb, mint a szaküzletekben értékesített márkás karbonát, amely mindig rendelkezik tanúsítvánnyal az értékesített termékhez.

A túl kemény karbonát is ok a gondolkodásra, bár az eladók gyakran büszkélkedhetnek ezzel a minőséggel. Végtére is, könnyen készíthet kupolás tetőt ebből az anyagból készült lapokból, tehát mi köze a merevséghez? Ha az anyag túl kemény, akkor újrahasznosítható anyagokat használtak a gyártásához. Ez azt jelenti, hogy a merevség mellett egy ilyen karbonát nagyon törékeny lesz.

A megfelelő karbonát rugalmas és rendkívül tartós. Ha a kiválasztott anyag élettartama legfeljebb 10 év, akkor az ujjaival egyetlen kézzel csak maximális erőfeszítéssel szoríthatja össze, és még akkor sem először. Ha az utasítások akár 15 éves élettartamot is tartalmaznak, soha nem fogja egy kézzel összenyomni az ilyen anyagot.A hagyományos hosszanti merevítő bordák mellett az ilyen méhsejtes polikarbonátot átlós bordákkal erősítik, ami jelentősen megnöveli élettartamát.

A fény hasznos tulajdonságai a Sotalight anyag példáján

- A napfény -karbonát nem továbbítja az elektromos áramot, ezért könnyen használható ott, ahol elektromos szigetelésre van szükség.

- Jól ellenáll a mechanikai igénybevételnek, ellenáll az éles ütésterheléseknek. A Sotalight polikarbonát hatszor könnyebb, mint az üveg, és több mint 100 -szor erősebb.

- Gyakorlatilag nincs nedvszívó képesség.

- Nagy hőmérsékletkülönbség mellett (-45 - + 120 ° C) megtartja tulajdonságait, alacsony hőmérsékleten nem törik el, és a kanyarok helyén a karbonátos felület nem pusztul el.

- A nagy fényáteresztő képesség (akár 80%) lehetővé teszi, hogy ezt az anyagot üveghez használják. A napsugarak törésének köszönhetően kényelmes világítás jön létre a szobában.

- Kiváló hangszigetelő tulajdonságok.

- Nagy kopásállósággal rendelkezik

- Jól megőrizze a hőt

- Könnyen telepíthető és nagyon rugalmas.

- Az UV bevonat lehetővé teszi, hogy a Sotalight polikarbonát hosszú ideig megőrizze jellemzőit, az időjárási körülményektől függetlenül.

Számos vélemény alapján nyugodtan kijelenthetjük, hogy a Sotalight celluláris polikarbonát rendelkezik a kiváló minőségű celluláris karbonát minden tulajdonságával, és ugyanakkor jelentősen megtakarítja a pénzét!

Az anyaggal való munka jellemzői

A polikarbonát fűrészelhető és vágható egy szokásos késsel, elektromos szúrófűrésszel. A monolit lemezek jól alkalmazhatók lézervágáshoz. Lehetőség van az anyag hajlítására fűtés és erőfeszítés nélkül. Elég, ha satu és bilincsek segítségével megadja a kívánt formát.

Szilárd anyag vágásakor fontos, hogy sima, lapos felületre fektesse. A vágás után jobb, ha a széleket alumínium szalaggal ragasztjuk, hogy lezárjuk a végeket

A vágás utáni sejtfajtákhoz élszigetelésre is szükség van. Számukra speciális nedvességálló ragasztószalagokat gyártanak. Ez biztosítja a szükséges tömítettséget, megvédi a szennyeződést és a port a cellákba. Átlátszó polikarbonát festhető, hogy tovább fokozza védő tulajdonságait. Csak a lapok ellenjavalltak, ha sok vegyszerrel érintkeznek.

Alaptulajdonságok

A GOST polikarbonátra vonatkozó követelményei szerint a belőle származó termékeknek bizonyos tulajdonságokkal kell rendelkezniük. Ezenkívül zuhanyfal, üvegház vagy áttetsző tető is van. Sejtes és monolitikus fajták esetén egyes paraméterek eltérhetnek. Érdemes részletesebben megvizsgálni őket.

- Kémiai ellenállás. A polikarbonát nem fél az ásványi olajokkal és sókkal való érintkezéstől, ellenáll a gyengén savas oldatok hatásának. Az anyag aminok, ammónia, lúgok, etil -alkohol és aldehidek hatására megsemmisül. A ragasztók és tömítőanyagok kiválasztásakor figyelembe kell venni a polikarbonáttal való kompatibilitást.

- Nem mérgező. Az abból készült anyagok és termékek felhasználhatók bizonyos típusú élelmiszerek tárolására.

- Fényáteresztés. Ez körülbelül 86% a teljesen átlátszó méhsejtlemezeknél és 95% a monolit lapoknál. A színezettek ára 30%-tól lehet.

- Vízelnyelés. Ez minimális, 0,1-0,2%.

- Ütésállóság. Ez 8-szor magasabb, mint az akrilé, és a kvarcüveg 200-250-szer magasabb, mint a polikarbonát ebben az indikátorban. Amikor megsemmisül, nem marad éles vagy vágó töredék, az anyag sérülésmentes.

- Élettartam. A gyártók legfeljebb 10 év garanciát vállalnak rá; a gyakorlatban az anyag 3-4-szer hosszabb ideig megőrzi tulajdonságait. Ez az időjárásálló műanyag típus könnyen alkalmazkodik a legkülönfélébb működési feltételekhez.

- Hővezető. Méhsejt esetén az együttható 1,75 és 3,9 között változik, az anyag vastagságától függően. Monolitikus állapotban a 4,1-5,34 tartományban van. Ez az anyag jobban tartja a hőt, mint a hagyományos kvarc vagy plexi.

- Olvadási hőmérséklet.Ez +153 fok, az anyag feldolgozása +280 és +310 Celsius fok között van.

- Keménység és merevség. Az anyag nagy viszkozitással rendelkezik a 20 kJ / m2 -nél nagyobb ütésterhelésekhez képest, monolitikus még a közvetlen golyóütésnek is.

- Alak, méret stabilitása. A polikarbonát megtartja őket, ha a hőmérséklet -100 és +135 Celsius fok között változik.

- Tűzbiztonság. Ez a fajta műanyag az egyik legveszélyesebb. Az anyag nem lobban fel égés közben, de megolvad, rostos masszává alakul, gyorsan lebomlik, nem bocsát ki veszélyes kémiai vegyületeket a légkörbe. Tűzvédelmi osztálya B1, az egyik legmagasabb.

Gyenge minőségű polimer kiválasztása

Néha a polimer kiválasztásakor tévedhet, amikor zárt kertjének befejező anyagát vásárolja meg. De ezt megelőzheti, csak tudnia kell mindent a polimer anyag gyártásában.

Az üvegházak cellás polikarbonátját a legsikeresebbnek tekintik beltéri használatra.

Rossz minőségű polikarbonát

Ha vásárláskor olyan lapokkal találkozik, amelyeken az ECO gazdaságos márkája szerepel a nevekben, akkor tudnia kell, hogy az ilyen név olyan információkat tartalmaz, amelyek szerint nem egészen jó minőségű másodlagos polimert használtak a műanyag gyártásához. Ez gyakorlatilag zúzott, hozzáadása negatívan befolyásolja az anyag szilárdságát, élettartamát, és csökkenti szinte az összes műszaki és működési paramétert. Az újrahasznosítható anyagok elérhetősége mind a kínai, mind a hazai gyártók számára problémát jelent. Kiderül, hogy minél olcsóbb a réteg, annál több adalékanyagot fog tartalmazni.

Az egyik paraméter, amelyre figyelni kell a polikarbonát rétegek minőségének értékelésekor, a súlya.

Oroszországban nincs külön szabvány a szín- és súlynormákra, ezért minden anyag másnak bizonyul. Még akkor is, ha például azonos vastagságú rétegeket vásárol, erősen különböznek a különböző gyártóktól. Ezért csak egy kiút van - ne vásároljon 4 mm -nél vékonyabb rétegeket, és kövesse a hozzávetőleges szabványt: a 6 méteres lap súlya körülbelül 10 kg.

A műanyag kiválasztásakor az eladók minden bizonnyal polikarbonát lemezeket kínálnak az üvegháznak UV -védelemmel. Tudnia kell, hogy egyes rétegeket nem külső használatra szánnak, számukra a nap az első számú ellenség. A védett varratokat lakkozással lehet feldolgozni - a réteget a felületre kenve egy speciális védőréteggel. Ezért a rétegek kiválasztásakor keressen rajtuk UV -védő jelet, az Ön anyaga ebben az esetben speciális stabilizátorral lesz bevonva, ez fokozott átláthatóságot biztosít és befolyásolja a polimer sűrűségét. Nem fog kiváló minőségű védőfóliát látni egy olcsó polimerre.

Ügyeljen arra, hogy vastagság szerint válassza ki a bevonat anyagát, mivel a különböző vastagságú műanyagokat különböző funkciókhoz tervezik.

Milyen vastagságú polikarbonátra van szükség egy üvegházhoz, jobb, ha megnéz egy videót az interneten, ahol az üvegház építésekor a szakértők mindig tanácsot adnak a polimer vastagságáról.

Ha üvegházas komplex bevonataként polimert választ, vásároljon 4–6 mm -es méretet.

Az ilyen rétegek erősebbek, az üvegház nem fog összeomlani a hó alatt.

Külsőleg a képződmény felületén nem lehetnek oldalsó zárványok, zavarosság. A varrás átlátszósága a jó minőség fő jele.

Hogyan válasszuk ki a megfelelő vastagságú és sűrűségű polikarbonátot üvegházakhoz

Az üvegházak anyagának kiválasztásakor jobb, ha a következő irányelveket használja:

- Bizonyítvány. Ha olyan üvegházat szeretne építeni, amely sokáig szolgálja Önt, kérje az eladótól az áru igazolását. Itt minden fontos paramétert ki kell írni: a hó, a szél okozta terhelést, az anyag vastagságát és sűrűségét.

- Megjelenés. Még vizuálisan is meghatározhatja az anyag helyettesítését. Ha a szállítási anyagon nincs gyári jelölés - szalag szalaggal, akkor a termék hamis.

- Ár.Természetesen, ha megtakarítja a polimer költségeit, akkor nem vásárol jó minőségű "olcsón". A 4 mm vastag, 0,7 sűrűségű polikarbonát ára körülbelül 850 rubel 6 m -re a kiskereskedelemben.

Annak érdekében, hogy ne tévesszen meg, feltétlenül ellenőrizze, hogy milyen márkájú polikarbonátot vásárol. A választáshoz felkeresheti a polimer gyártó webhelyét, áttekintheti a fényképekkel ellátott katalógusokat, megtalálja a műszaki jellemzőkkel rendelkező leírásokat.

A celluláris polikarbonát mechanikai szilárdsága

A panelek méhsejt szerkezetüknek köszönhetően ellenállnak a jelentős terheléseknek. Ugyanakkor a lemez felülete kopásnak van kitéve, amikor finom részecskékkel, például homokkal érintkezik. Karcolások keletkezhetnek, ha kellő keménységű durva anyagok érintkeznek.

A polikarbonát mechanikai szilárdságának mutatói nagymértékben függnek az anyag márkájától és szerkezetétől.

A tesztek során a panelek a következő eredményeket mutatták:

| Egységek | Prémium | Turistaosztály | |

|---|---|---|---|

| Szakítószilárdság | MPa | 60 | 62 |

| Relatív deformáció a végső szilárdság elérésekor | % | 6 | 80 |

| Folyáshatár | MPa | 70 | — |

| Relatív deformáció a hozampont elérésekor | % | 100 | — |

| Ütési viszkozitás | kJ / mm | 65 | 40 |

| Rugalmas deformáció | kJ / mm2 | 35 | — |

| Brinell keménységi értékek | MPa | 110 | — |

A cellás polikarbonát szilárdsági mutatók vizsgálatát az ISO 9001: 9002 szabvány szerint végzik. A gyártó garantálja a működési jellemzők legalább öt évig történő megőrzését, feltéve, hogy a lapokat megfelelően telepítették és speciális rögzítőelemeket használtak.

Mi a jobb monolit polikarbonát vagy plexi?

Annak meghatározásához, hogy ezen anyagok közül melyiket kell használni, meg kell érteni a jövőbeli konstrukció célját és méretét. A termékek a következő mutatókban különböznek egymástól:

- A plexi 200 -szor alacsonyabb szilárdságú, mint a monolit polikarbonát.

- Annak érdekében, hogy a plexiüveg megkapja a szükséges dőlés- vagy hajlítási sugarat, magas hőmérsékletre kell hevíteni. A polikarbonát rugalmassága lehetőséget ad a termék hajlítására deformáció és törés nélkül.

- A plexi nem sárgul meg az ultraibolya sugárzás hatására. A polikarbonát speciális feldolgozást igényel, különben a felülete sérült megjelenést kap.

- A monolitoknak háromszor kisebb súlyuk van, mint a plexinek.

- A plexi fényáteresztése eléri a 98%-ot. A polikarbonát aránya 83%.

- A monolitikus polikarbonát ellenáll a felszálló futásnak -50 és + 120 ° C között. A plexiüveg -40 és + 80 ° C közötti üzemmódban használható.

- Gyulladáskor a szerves üveg nagyon gyúlékony, és hosszú ideig ég. A monolitikus polikarbonát nem gyújtható fel, magas tűzbiztonsági kritériumokkal rendelkezik.

- A plexi polírozás könnyű folyamat, kellemes megjelenést kölcsönöz. A polikarbonátot nehéz csiszolni, és látszólagos kivitelben különbözik.

- A plexi ára alacsonyabb, mint a monolit polikarbonát, az utóbbi számos előnye miatt.

Az anyagoknak különböző alkalmazási területei vannak. A plexiüveket táblák és reklámellenzők, medenceablakok, kontaktlencsék és repülőgépüvegek gyártására használják - ezeknél a termékeknél a fényáteresztés és a karcállóság fontos kritérium. Emiatt nehéz vitatni, hogy a monolitikus polikarbonát kiváló minőségű.