A habbeton blokkok gyártásának jellemzői

A habbeton és a szénsavas beton közötti legfontosabb különbségek a gyártási technológiájukban keresendők.

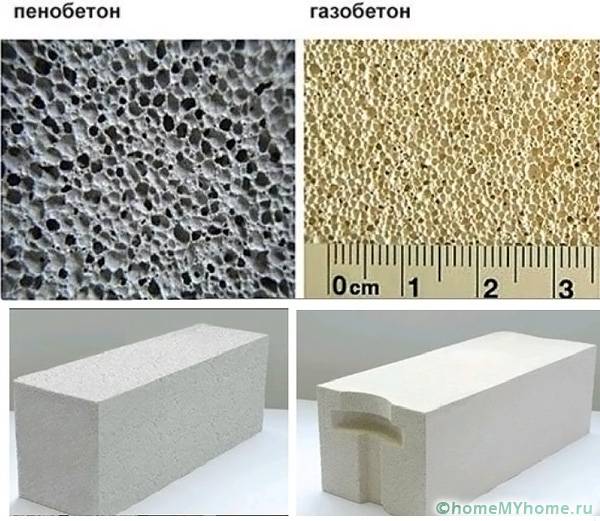

Tehát habosított betontömböket kapunk, ha szerves vagy szintetikus eredetű speciális habzó adalékanyagokat adunk egy közönséges cementhabarcshoz. A hab víz alapján képződik, és maga a víz is elpárolog a szárítási folyamat során. A habzó adalékanyagok habosítják a betont, ezáltal légbuborékokkal töltik fel. Az ilyen buborékok eloszlanak a teljes betontérfogatban, és megkeményedés után sokkal könnyebbé teszik, hozzáadva a hőszigetelő és hangszigetelő tulajdonságokat.

Egy ilyen folyamat közvetlenül az építkezésen is elvégezhető, mivel különösen speciális és csúcstechnológiájú berendezésekre nincs szükség. A habtömb gyártásánál használt formák miatt a késztermékek mérete, néha 10-20 mm-rel is eltérhet egymástól.

Gyártási technológia és összetétel

Annak megértéséhez, hogy a szénsavas beton miben különbözik a habbetontól, meg kell értenie azokat a technológiákat, amelyekkel ezeket az építőanyagokat gyártják. A gyártási folyamat során egy belső porózus szerkezet alakul ki a számított sűrűség és szilárdság mellett - ez határozza meg a fő előnyöket. Ebben az esetben az egészségre ártalmatlan alkatrészeket használnak, ami jelentősen kiterjeszti az ilyen betonok alkalmazási körét.

Habbeton gyártása

A habbetont egyszerűsített technológiával állítják elő, amely még otthon is elérhető. A gyártási komponensek: cement, víz, homok, salak és egyéb töltőanyagok. A fő anyag, amely biztosítja az anyag szerkezetének porozitását, a szulfitlúg. A habbetonhoz szüksége lesz: Portlandcement 36%, homok 47%, 16%víz. A habzó adalékanyagok és szálak az erősség növelése érdekében nem haladják meg az 1%-ot. Gyártási szakaszok:

- Minden összetevőt alaposan összekeverünk száraz formában, majd kis mennyiségű vizet adunk hozzá.

- Habzó komponenst adunk hozzá - szulfit lúg. A keverést addig folytatjuk, amíg homogén szerkezetet nem kapunk. A kémiai reakciók során gáz szabadul fel, aminek következtében az anyag porózus szerkezetet kap.

- Az előkészített habarcsot az előkészített zsaluzatba kell helyezni a szükséges blokkok vagy szerkezetek alakjában. A habbeton 10 óra alatt megköt, a minimális idő 5 óra. Miután eltávolították a zsaluzatból, a tömböket a szabadban vagy száraz helyiségben helyezik el a végső szárításhoz.

- A szükséges szilárdság, amely lehetővé teszi ennek az anyagnak a használatát, 14-21 nap alatt érhető el.

Pórusbeton gyártás

A porózus betont ipari berendezésekben gyártják speciális berendezésekkel. A fő összetevők a cement, kvarc homok és mész, víz. A hab alkotórésze alumínium paszta. Az összetétel hasonló a habbeton előállításához. A tiszta anyag környezetre veszélyes, de a gyártási folyamat során teljesen semlegesíti. A szénsavas betongyártás szakaszai:

- Az alkatrészeket a betonkeverőbe öntik arányosan, és vízzel töltik fel, homogén állagúra gyúrva, egy korábban kidolgozott technológiai térkép szerint. A hozzáadott alumínium paszta, néha por, reagál az oldattal, telíti gázzal, sejtes szerkezetet hoz létre, és ugyanakkor semlegesíti.

- A kapott oldatot előre elkészített formákba öntjük. Nem szabad megfeledkezni arról, hogy az alumíniumvegyületek reakciója következtében térfogata megnövekszik a kötés során.

- A megszilárdult monolitot kivesszük a formákból, és tömbökre, lapokra, áthidalókra és más, a kívánt méretű elemekre vágjuk.

- A szilárdság és a vízszigetelési jellemzők növelése érdekében a kapott termékeket autoklávokban gőz alatt, 12 bar nyomáson vagy magas hőmérsékleten elektromos kemencékben dolgozzák fel.

Az így kapott pórusbeton és az abból származó anyagok megnövelt szilárdságúak, helyes geometriájúak.

A gázblokk előnyei és hátrányai

A pórusbeton egy modernebb blokkanyag. A gázblokkok gyártásakor autokláv edzési technológiát alkalmaznak. Az autoklávokban végzett speciális feldolgozásnak köszönhetően az anyag erősebbé és keményebbé válik. Ezeket a blokkokat a tartósság és a zsugorodás hiánya jellemzi. Ilyen blokkokat csak csúcstechnológiájú gyárakban és üzemekben lehet előállítani. Portlandcementet, kvarc homokot, meszet használnak a blokkok gyártásához. Ezért a blokkok másik neve - gázszilikát. A porozitás érdekében alumíniumport adnak hozzá, amely kémiai reakcióba lép a mésszel. Ennek eredményeként hidrogéngáz képződik, és pórusok jelennek meg az anyagban (sejtes szerkezetet kapnak).

Portlandcementet, kvarc homokot, meszet használnak a blokkok gyártásához. Ezért a blokkok másik neve - gázszilikát. A porozitás érdekében alumíniumport adnak hozzá, amely kémiai reakcióba lép a mésszel. Ennek eredményeként hidrogéngáz képződik, és pórusok jelennek meg az anyagban (sejtes szerkezetet kapnak).

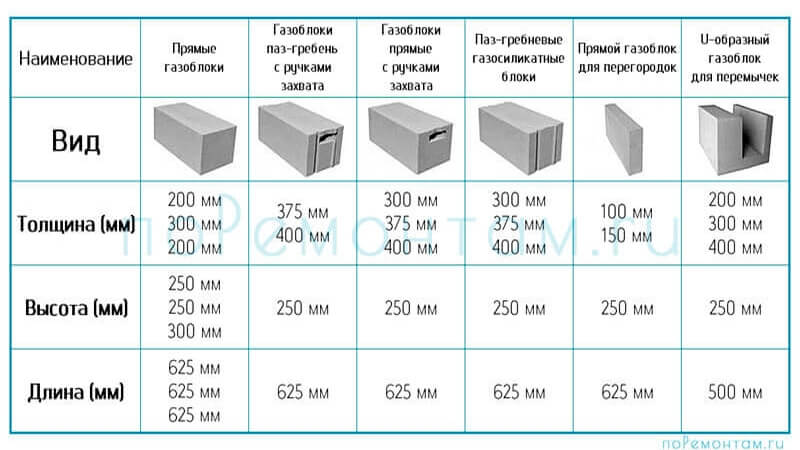

A gázszilikát elemek eltérőek:

- jó hőtakarékosság és ugyanakkor a levegőáteresztő képesség (gőzáteresztő képesség);

- ellenáll a csapadéknak és a szélsőséges hőmérsékleteknek;

- hipoallergén;

- tartósság az alacsony szárítási zsugorodás miatt;

- ellenáll a bomlásnak, a penésznek és a penésznek.

Az ilyen anyag könnyen feldolgozható, miközben nem morzsolódik.

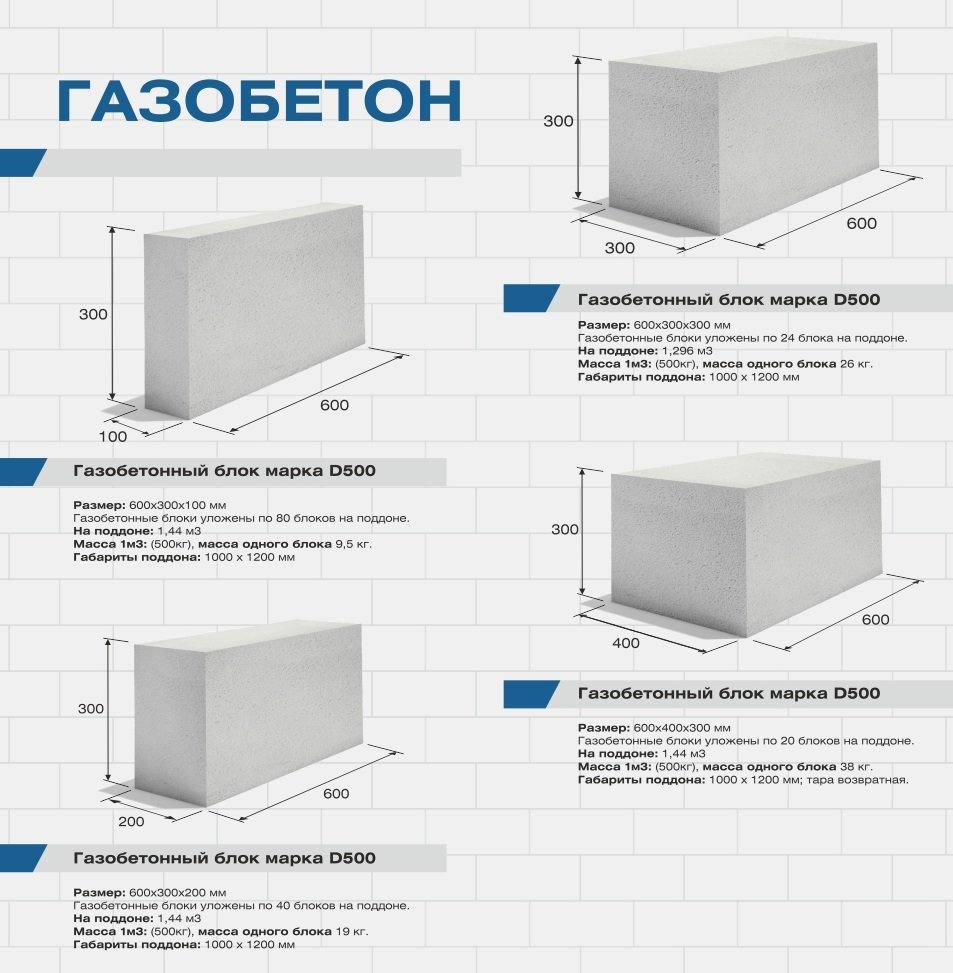

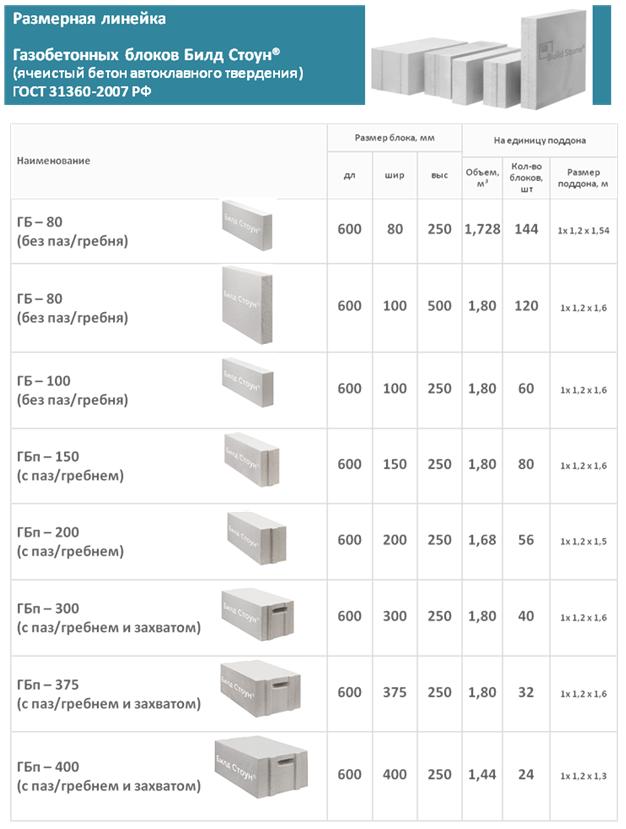

Ez lehetővé teszi, hogy a lehető legrövidebb idő alatt abszolút bármilyen szerkezetet építsenek pórusbetonból, beleértve a többszinteseket is. Az anyagok mennyiségének kiszámításakor szem előtt kell tartani, hogy a gáztömbök nem csak szabványos méretűek (200x300x600 mm), hanem különböző formájúak is.

A habbetonhoz képest a gázszilikát gyári blokkok ideális geometriai formákkal rendelkeznek. Ez felgyorsítja a falazási folyamatot, csökkenti a ragasztófogyasztást. Az 1-3 mm -es vékony varratok jelentősen csökkenthetik az épület hőveszteségét.

A szénsavas beton hátrányai közé tartozik a meglehetősen magas a szállítás költsége és igénye egy nagy üzem, amely az építési helytől távol helyezkedhet el.

A nedvességáteresztés szempontjából veszít a habbetonból is. Ezt a tényt figyelembe kell venni a ház tervezésekor. Például tervezzen egy épület magas pincéjét (60 cm a moszkvai régióban), hogy elkerülje a nedvesség felhalmozódását az első tömbsorban. Tervezzen homlokzatot burkolóanyagból (panelek, tégla, iparvágány stb.) Vagy vakolatból, hogy megvédje a ferde esőtől.

Habblokk vagy gázblokk: melyik jövedelmezőbb az építkezéshez

Kétségtelen, hogy egy cellás betonépület sokkal gazdaságosabb lesz, mint egy téglaépület. De a vita folytatódik arról, hogy melyik fajtája alkalmasabb az egyéni konstrukcióra. Itt nem minden világos, és megoszlanak a vélemények. A tény az, hogy ha a többi dolog egyenlő, a habbeton olcsóbb lesz. Ennek oka az előállítás alacsony költsége. A teljes építési költségek azonban jelentősebbek lehetnek.

Egy geometriailag helyes gáztömböt speciális ragasztóra lehet helyezni. Az erős varrat vastagsága csak 2-3 mm, így a drága vegyület fogyasztása minimális lesz. Míg a habosított modul leggyakrabban jelentős szabálytalanságokkal rendelkezik, ennek következtében csak cementhabarcsra fektethető. Az utóbbiak megbízható varratainak megszerzéséhez sokra lesz szükség, ami növeli a költségtételt.

hátrányai

Mint minden építőanyagnak, a habblokkoknak is vannak hátrányai.

- Rögzítő probléma. Egy ilyen anyagnál haszontalan szögeket használni, egyszerűen kiesnek. Minden rögzítést önmetsző csavarokon kell elvégezni.

- Repedések az alap nem megfelelő felszerelése miatt. Ha az alapzat helytelenül van felszerelve, akkor a zsugorodás során repedéseket okozhat mind a blokkok egymáshoz ragasztásának helyén, mind magukon a tömbökön.

- Magas higroszkóposság. A pórusbeton habos szerkezetének köszönhetően elnyeli a nedvességet.A térfogatának harmadáig képes felvenni, miközben nem engedi kialudni. Ha az anyag nedvességgel telített, akkor hőszigetelő tulajdonságai romlanak. Emiatt a pórusbeton blokkok külső befejezést igényelnek, amelyhez bármilyen anyagot használhat (a tégláktól a csempeig).

Tippek habtömbök használatához

Ez az infografika bemutatja a habblokkokból történő falazás elvégzésének jellemzőit és árnyalatait.

1. tipp

Mivel a habbeton tömbök könnyen megsérülhetnek a széleken, próbálja meg óvatosan kirakni őket. Jobb, ha nem szabványos oldatra helyezzük őket (bár ez náluk is lehetséges), hanem egy speciális ragasztóra, cement alapra

Rétege (csak 2 vagy 3 milliméter) sokkal vékonyabb lesz, mint egy közönséges cementhabarcs, és nem jelennek meg hideg hidak. De a blokkok közötti vastag varratok elkerülhetetlenül kiengedik a kinti hő egy részét.

Tipp 2. A habbetonnal bélelt falak, hibátlanul, burkolatot igényelnek. Ne bízzon az ellenkezőjét állító gyártókban - szégyentelenül hazudnak. Az eső, a hó, a szél és a hurrikánok fokozatosan erodálják a habbetont, ha nem védik. A burkolóanyag lehet vakolat (mind közönséges, mind ásványi), valamint a szellőző homlokzatokhoz használt anyag. Ami a vakolatot illeti, hálót kell elhelyezni alatta, rögzítve a habbeton falra.

Tanács 3. Ha téglából készült habblokkokkal néz szembe, ügyeljen arra, hogy hagyjon légrést - elvégre ezek az anyagok különböző légáteresztő képességgel rendelkeznek. Szoros illeszkedésükkel a vízgőz nem lesz képes áttörni a tégla burkolatot. Felpattannak róla, visszamennek a habbetonon és visszatérnek a házba. Nem szabad hagyni, hogy ez megtörténjen.

Vegye figyelembe az egyes anyagok előnyeit és hátrányait

Mindegyik blokknak megvannak a sajátosságai. Elemzésük lehetővé teszi, hogy helyesen válasszuk ki a falépítéshez használt anyagot a szükséges létesítmény építéséhez.

Ami erősebb

Mivel a blokkok porózus szerkezetűek, felmerül a kérdés, melyik az erősebb. Ez a mutató közvetlenül függ az anyag sűrűségétől.

A habbeton esetében 700 kg / m³, a pórusbeton esetében pedig 450 kg / m³. A habbeton tartósabb termék, de megfelelő telepítés esetén a pórusbetonból és habbetonból készült épületek szilárdsága megközelítőleg azonos.

Ami könnyebb

A porózus szerkezetnek köszönhetően a termékek könnyűek, ami lehetővé teszi őket bármilyen létesítmény építéséhez. A habblokknak kisebb súlya van a habszerkezet miatt. A kis pórusok nincsenek feltöltve nedvességgel. Párja pedig súlyát változtatja a környezet páratartalmától függően.

Ami melegebb

A ház építésekor fontos tényező a meleg falak. Az anyagok fagyállósága majdnem azonos, ha megfelelően ragasztják speciális ragasztóval és keverékekkel. De a műszaki mutatók szerint a habtömb fagyállóbb anyag. Itt érdemes figyelembe venni a termelési mutatókat: márka, blokkvastagság.

A habtömb meleg anyag, megtartja a hőt. A gázblokk hőállósága azonban jóval magasabb.

Vízelnyelés

A gáz -szilikát blokk gyorsan felszívja a vizet. Ez a szerkezetének köszönhető. A habbeton nedvességálló, de mindkét anyag további szigetelést igényel. A megfelelő felületkezelés megakadályozza a víznek való kitettség és a penészképződés miatti károsodás kockázatát.

.

Kényelem az építésben

Az anyagok kényelmesek az építési munkálatok során. Mutatóik nagyjából egyenlők. Mindkét anyagot használják az alacsony és többszintes szerkezetek falainak építéséhez. Mik az előnyei:

- nem szükséges nagy szilárdságú alapozás, mivel az anyagok könnyűek;

- a magas hőszigetelési index lehetővé teszi a fűtés megtakarítását;

- a sík felület lehetővé teszi, hogy ne végezzen komplex befejező munkákat.

A habtömb cellás szerkezete nem teszi lehetővé, hogy 2 emelet feletti épületek építésére használják, kivéve, ha téglaszerkezetek fűtőelemeként használják.

A gázblokk erősebb és szélesebb körű. Válaszfalak, teherhordó falak, kerítések, padlók falazására használják.

Mi a természetesebb

A gáz- és habbeton összetétele környezetbarát anyagokat tartalmaz. Annak ellenére, hogy az alumínium pasztát a gázszilikát gyártásához használt alapanyag tartalmazza, biztonságos. Az alumínium -oldat koncentrált állapotban rendkívül káros, azonban a betongyártás során a reakció során elpárolog.

Habbeton szerkezet.

Habbeton szerkezet.

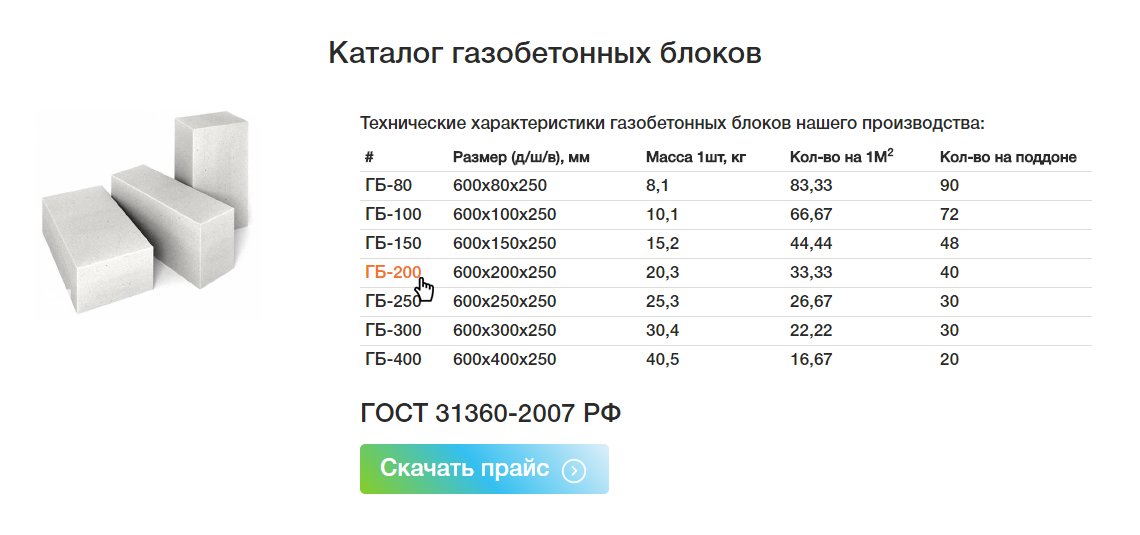

Milyen méretek

A gyártók betonanyagok egész sorát mutatják be. A legnépszerűbb blokk 625x25 mm -es mutatókkal rendelkezik, a vastagság a céltól függően változik: 10 mm, 15 mm, 20 mm - válaszfalakhoz és szigeteléshez, 25-60 mm - falak építéséhez.

Tartósság

A gyártók azt állítják, hogy a habra és a pórusbetonra 50 év garancia vonatkozik, de csak akkor tart, ha minden telepítési és üzemeltetési feltétel teljesül.

Mennyi az anyagok ára

A komplex gyártási technológia miatt a gázszilikát blokk sokkal drágább, mint a habblokk. Az építési becslés kiszámításakor azonban más manipulációkat is figyelembe kell venni. Így például a kívánt hőszigetelő hatás eléréséhez nagyobb mennyiségű habtömbre lesz szüksége. Ezenkívül az egyenetlen felület nagyobb térfogatú kötőanyag -oldatot igényel.

Ha saját kezűleg szeretne házat építeni könnyűbetonból, habtömb és gázszilikát blokk egyaránt alkalmas. A fő feltétel a kiváló minőségű anyagok kiválasztása.

Mennyibe kerülnek a habblokkok és a gázblokkok?

Az építőanyagok költsége fontos érv az egyik vagy másik típus mellett. Különösen, ha hasonló specifikációkról van szó. De meg kell értenie, hogy mit kell összehasonlítani. A különböző minőségű termékek összehasonlításakor erős árbeli torzítás lesz. Az elavult technológiát használó kézműves habtömbök lényegesen olcsóbbak lesznek, mint a fejlett berendezésekkel rendelkező üzem gázblokkjai. Ez a megközelítés azonban nem lesz előnyös, mivel a megtakarítás a minőség romlását jelenti.

Elemezni fogjuk a jó hírnevű nagy gyártók minősített termékeinek árát. A blokkok ára az erősségtől és a mérettől függ.

Moszkvában és a moszkvai régióban a D600 márka egy fali habtömbjének költsége és a különböző gyártók 600x300x200 mérete 100-115 és 160 rubel között mozog. Ugyanakkor 1 m3 ára 2900-3750 rubel.

A D500 márkájú és 600x300x200 méretű hőszigetelő és szerkezeti pórusbeton falblokkok ára Moszkvában és a régióban 110-112 rubeltől kezdődik. darabonként, és a felső határ 167-175 rubel körül van. darabonként 1 m3 27,8 blokkot tartalmaz, 1 m3 gázblokk átlagos ára 3058-3700 rubel.

A tömbök ára távoli régiókban (Szibéria, Távol -Kelet), más építőanyagokhoz hasonlóan, átlagosan másfélszerese lesz a középső régiónak. Ezenkívül az építés során vastagabb falakat kell fektetni a hőszigetelés növelése érdekében.

A költségvetésnek tartalmaznia kell a falazási szolgáltatások kifizetésének költségeit is. Átlagosan 1 m2-es cellás blokkokból készült fal ára 1500-1700 rubel. A vállalkozók árlistája feltünteti a köbméterenkénti költséget, amely 2400 és 4000 rubel között változik.

Gáztömb és habtömb: mi a különbség

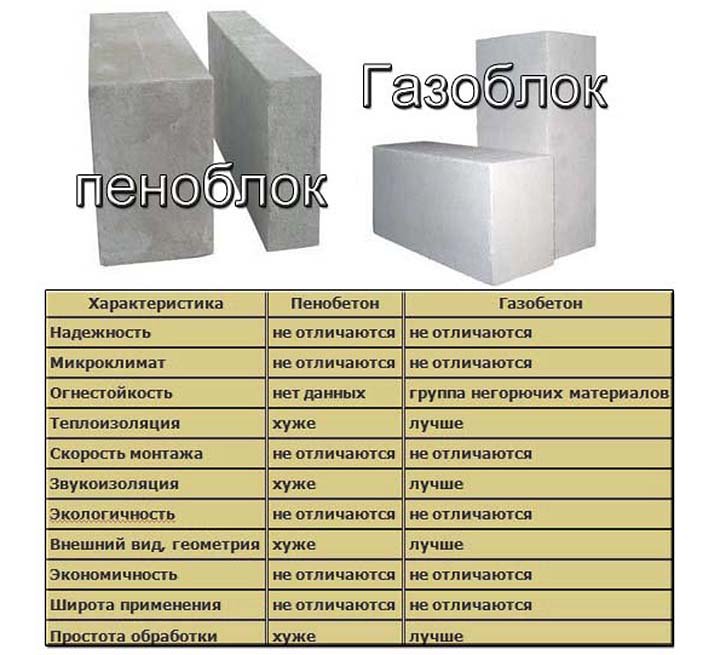

Úgy tűnhet, hogy az ilyen típusú pórusbetonok szinte azonos tulajdonságokkal rendelkeznek. Van azonban köztük különbség, és ez jelentős. Hasonlítsuk össze a legfontosabb jellemzőket.

A modul geometriája

Minél jobb, annál könnyebb a stílus. Tehát a lapos szerkezeteket speciális ragasztóval lehet felszerelni. A varrás vastagsága mindössze 2-3 mm, ami lehetővé teszi, hogy teljesen megszabaduljon a hideg hidaktól. Ugyanakkor a geometriailag helyes elemekkel végzett munka sebessége sokkal nagyobb. A befejezési költségek is csökkennek, mivel nincs szükség igazításra.A habtömbök észrevehetően eltérnek ebben a mutatóban. Oldalaik hibája 3 mm és több, a gázblokkoknál nem több, mint 1 mm.

Szigetelő tulajdonságok

Mindkét fajta tele van légbuborékokkal, de számuk nem azonos. A pórusbeton porózusabb, ezért jobban tartja a hőt és elnyomja a zajt. A különbségek azonban csekélyek. Mindkét esetben szerkezeti és szigetelő modellek állnak rendelkezésre. Ez utóbbiak "hidegebb" anyagokból készült épületek szigetelésére szolgálnak, például salakblokkokból.

Miben különbözik a gázblokk a habtömbtől összetételében

A pórusbeton tömb a következő összetevőket tartalmazza:

- M400 jelzésű portlandcement, amelynek koncentrációja eléri a keverék teljes térfogatának 50% -át;

- homokfrakció kvarcon alapul, amely aggregátum, és 30–40%mennyiségben kerül bevezetésre;

- mész 10–25%mennyiségben, részt vesz a gázképződés kémiai reakciójában;

- alumínium por, amely elősegíti a párolgást, és legfeljebb tized százalékban kerül bevezetésre;

- kalcium -kloridot és kalcium -szilikátot adnak a keverékhez speciális adalékanyagként.

A habbeton termékekbe bevezetett összetevők mennyiségét a tömbök szükséges fajlagos súlyától függően határozzák meg. Az egyszerűsített technológia lehetővé teszi 0,35–1,25 t / m³ sűrűségű termékek előállítását.

Cement márka M500

Cement márka M500

A keverék a következő összetevőket tartalmazza:

- cement minőségű M500. Kötőanyagként hozzáadva;

- közepesen durva homok. A homok cseréje agyaggal lehetséges;

- habzó adalékanyagok. Számuk határozza meg a termék porozitását.

A homok mennyisége háromszorosa a cement térfogatának a megnövelt térfogatsűrűségű expandált kompozitokhoz.

Habbeton tömbök: típusok, márkák és alapvető paraméterek

4 típusú nem autoklávozott habbeton létezik.

1. A D150-től D400-ig terjedő minőségű anyagokat hőszigetelő anyagoknak nevezzük. Sűrűségük 150-400 kilogramm köbméterenként változik. A D400 alatti osztályok nincsenek szabványosítva erősségi osztály szerint. És a D400 esetében ez a paraméter a B0,5 és B0,75 között mozog. Ez 9 kg / cm3 szakítószilárdságnak felel meg. A felsorolt habbeton márkák fagyállósága nem tartozik a szabványosítás hatálya alá.

2. A D500 -tól D900 -ig terjedő fokozatú anyagokat szerkezeti és hőszigetelésnek nevezzük. Sűrűségük köbméterenként 500–900 kilogramm. A D500 márka erőssége 13 kilogramm négyzetcentiméterenként. Osztálya nem szabványosított, valamint fagyállóság. Erőosztályok más osztályokhoz:

- D600 - B1 -től B2 -ig (szilárdság 16 kilogramm négyzetcentiméterenként);

- D700 - B1.5 -től B2.5 -ig (szilárdság 24 kilogramm négyzetcentiméterenként),

- D800 - B2 -től B3.5 -ig (erő 27 kilogramm négyzetcentiméterenként),

- D900 - B2,5 -től B5 -ig (erősség 35 kilogramm négyzetcentiméterenként).

Fagyállósági együttható F a márka növekvő sorrendjében: 15-35, 15-50, 15-75, 15-75.

3. A D1000 és D1200 közötti osztályú anyagok (szerkezeti) sűrűsége köbméterenként 1000 és 1200 kilogramm között van. Az erősségi osztály szerint a paraméterek a következők:

- D1000 - B5 -től B7.5 -ig (szilárdság 50 kilogramm négyzetcentiméterenként),

- D1100 - B7.5 -től B10 -ig (szilárdság 64 kilogramm négyzetcentiméterenként),

- D1200 - B10 -től B12,5 -ig (erőssége 90 kilogramm négyzetcentiméterenként).

Az F fagyállósági együttható bármely márka esetében azonos: értéke 15-50.

4. A D1300 és D1600 közötti osztályú anyagokat szerkezetileg porózusnak nevezzük. Sűrűségük köbméterenként 1300 és 1600 kilogramm között változik. Kis tételekben gyártják, ezért ezen márkák habtömbjeinek jellemzőit a GOST nem jelöli.

A fajlagos szilárdsági mutató attól a hőmérséklettől és páratartalomtól függ, amelyen a habbetont előállították, valamint a töltőanyagától és a felhasznált cement márkájától. Ha a pórusbeton márkák számát elosztjuk 20 -mal, akkor hozzávetőleges szilárdsági mutatót kaphatunk (bár kissé alábecsülve). Vegyük például a D1600 pórusbetont.(Tisztességes árréssel) 90 kg / cm2 szakítószilárdságot kapunk. Az állomány azonban ebben az esetben csak előnyös lesz.

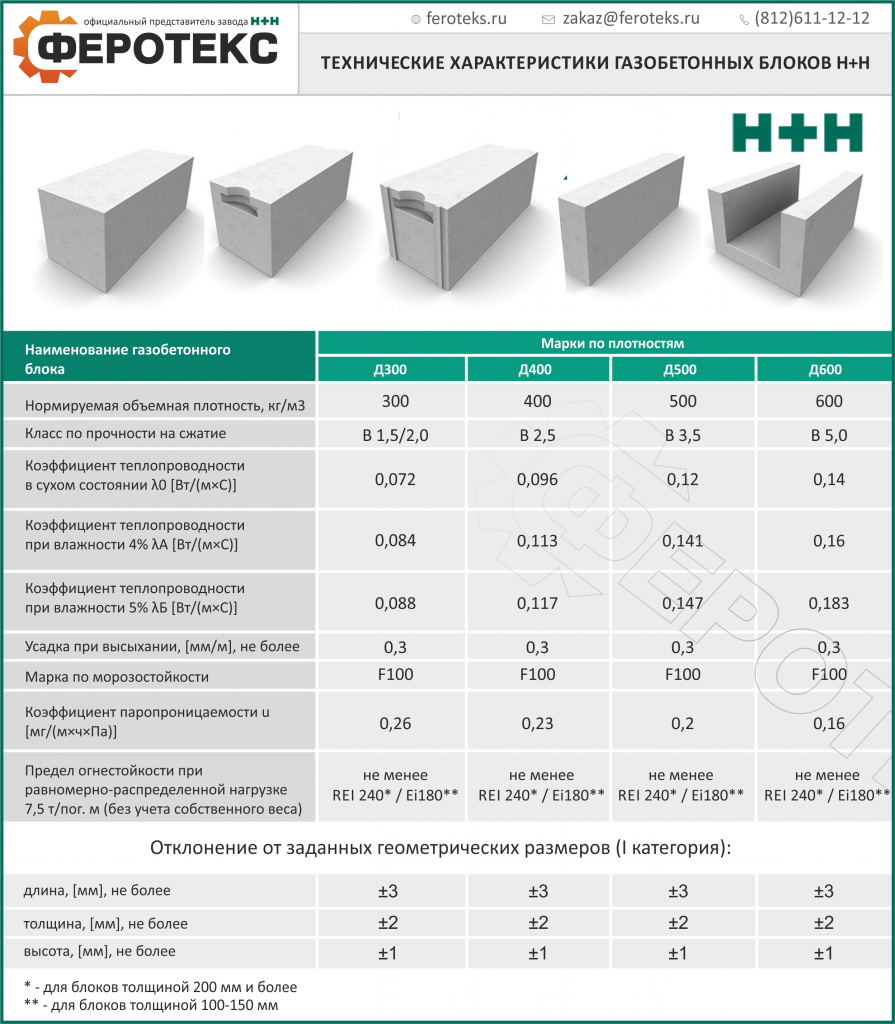

Tekintsük a különböző márkájú száraz habbetonok hővezető képességét, amely homokkal van feltöltve. A mértékegység watt per méter per Celsius fok. És ugyanezen feltételek mellett összehasonlítjuk ezen habbeton márkák páraáteresztési együtthatóit. A mértékegység kilogramm per méter-óra-Pascal.

| Habbeton tömb márkák | Hővezető képesség, (W * m * C) | Gőzáteresztési együttható, (Kg * m óra * Pa) |

|---|---|---|

| D300 | 0,08 | 0,26 |

| D400 | 0,1 | 0,23 |

| D500 | 0,12 | 0,2 |

| D600 | 0,14 | 0,17 |

| D700 | 0,18 | 0,15 |

| D800 | 0,21 | 0,14 |

| D900 | 0,24 | 0,12 |

| D1000 | 0,29 | 0,11 |

| D1100 | 0,34 | 0,1 |

| D1200 | 0,38 | 0,1 |

Ami a méreteket illeti, a D600 és D800 márkák mérete 20 x 30 x 60 cm. A D600 10 x 30 x 60 centiméteres méretben is kapható.

Anyagok alkalmazása

A habbeton és a pórusbeton olyan építőanyagok, amelyek egyre népszerűbbek, mert elegendő szilárdságúak és alacsony hővezető képességgel rendelkeznek. A porózus szerkezet csökkenti a belőlük készült blokkok sűrűségét és tömegét. A hőszigetelést levegővel töltött cellák teszik ki. A jellemzők hasonlósága ellenére ezen készítmények alkalmazási köre eltérő.

A szilárdság, a habbeton alacsony fajlagos sűrűsége növeli ennek az anyagnak az élettartamát. Ezért lakóépületekhez használják - házak, nyaralók, udvarok, fürdők. A habbeton használatának egyetlen korlátozása az, hogy a belőle épített épületek nem lehetnek három emeletnél magasabbak. Akkor használják, ha a készülék:

- épületek és szerkezetek teherhordó falai;

- belső falak helyiségek tervezéséhez;

- kerítések, területek kerítése;

- padló acélrúd megerősítéssel.

A pórusbeton szerkezetének egységessége megmagyarázza egyik fő jellemzőjét - a repedésekkel és a belőlük kialakított szerkezetek zsugorodásával szembeni fokozott ellenállást. Ez lehetővé teszi, hogy lakóépületek, ipari, köz- és kereskedelmi létesítmények építésére használják. A következőkre használják:

- belső válaszfalak;

- fesztávok feltöltése keretépületekben;

- teherhordó szerkezetek és falak;

- többszintes épületek és épületek.

A pórusbeton tömbök hátrányairól

1. Alacsony nyomószilárdsága és alacsony hajlítószilárdsága miatt a pórusbeton törékeny anyag. A pórusbeton falak szilárdsága közvetlenül függ az alap megfelelő szerkezetétől. Olyan alapot kell felállítani, amely minimális zsugorodást eredményez. Ellenkező esetben a gázblokkok az építés után néhány éven belül megrepednek. Javasolt egy szalag monolit alapozás és a falazóblokkok megerősítése 2-3 soros hálóval.

2. A pórusbeton magas vízfelvétele akadályozza a minőségi befejező munkát. Gyakran előfordul, hogy a pórusbeton falra felvitt vakolatréteg nem tapad a felületéhez. A pórusbeton falak vízfelvételének csökkentése érdekében ezeket kezelik mélyen behatoló alapozók.

3. A gázblokkok gyenge alapja a kötőelemeknek. Elég problémás a masszív tárgyak rögzítése a szénsavas betonfalakba. A műanyag pillangó tiplik nem mindig segítenek, ellentétben az önmetsző csavarokkal, amelyek jól csavarodnak és tökéletesen tartják a falakat. De fennáll az oxidáció veszélye, ami után rozsdásodhatnak és használhatatlanná válhatnak. Vannak azonban olyan rögzítőelemek, amelyek nagyon jól tartanak.

Videó: Rögzítők gázszilikát blokkokhoz

4. A pórusbeton deklarált fagyállósága reklámfogás. A felhasznált szerkezeti és hőszigetelő anyagok optimális sűrűsége a D500 osztály sűrűsége. Fagyállósági mutatói nem haladják meg a 25 ciklust. Bár a homlokzat befejezéséhez 50 ciklus szükséges. A pórusbeton eladók egyértelműen túlbecsülik a fagyállósági paramétereket, amelyek a nagyobb sűrűségű termékekre jellemzőek.

5. A pórusbeton meglehetősen magas szabad mész mutatókkal rendelkezik, ami hozzájárul a fém zárványok korróziós folyamatainak aktiválásához: szerelvények, csővezetékek, keret, áthidalók.

6. A pórusbeton tömbök alacsony ára, amelyet a gyártók nyilatkoztak, figyelembe véve az anyag garantált tartósságát, kissé túlzónak bizonyul.

7. A pórusbeton tartóssága kétségeket vet fel, mivel a gázszilikát tömbök tömeges fejlesztése viszonylag nemrég kezdődött, és alapvető természetük előrejelzéseit semmi sem erősítette meg.

A pórusbeton tömbök fő hátrányai fel vannak sorolva. Rajtuk kívül számos hátránya is van, amelyek nagyobb valószínűséggel kapcsolódnak a pórusbeton tömbök lerakásának technológiájának megsértéséhez és a drágább anyag értékesítési vágyához. Az ilyen hiányosságok részletes vizsgálata gyakran bizonyítja azok megalapozatlanságát.

A ház építéséhez saját kezűleg teljesen különböző anyagokat használhat: tégla, fa, szénsavas beton stb. Mindegyiknek megvannak az előnyei és hátrányai, és bizonyos körülmények között sikeresen alkalmazhatók.

Habbeton és pórusbeton fektetése

Az építési folyamaton belüli különbségek összehasonlítása (összeszerelés, telepítés, feldolgozás)

Alapítványi követelmények

Hasonló, mivel mindkét típusú beton könnyű. Azonban egy védtelen pórusbeton tömb, miután megnedvesedett, majdnem felére nehezebb lesz, ami további nyomást gyakorol az alapra. A habbetonnak nincs ilyen tulajdonsága.

Blokkok és kiegészítő elemek vágása, fűrészelése, fúrása

Hasonló, szerkezetükből és összetételükből adódóan egy hagyományos kézi fűrész segítségével megadhatja a pórusbeton tömböknek a kívánt formát. Fúrás, lyuk vagy horony (horony) lyukasztása is egyszerű.

Építési sebesség (fektetés, szerelés)

A két összehasonlított anyag kis súlya gyorsá és egyszerűvé teszi az építési folyamatot, összehasonlítva például a blokktéglákkal.

Követelmények a habarcshoz, a ragasztáshoz

A szénsavas betonhoz speciális ragasztókeveréket kell használnia, ez lehetővé teszi a fogyasztás csökkentését és a vékony varrat biztosítását.

A habbeton ragasztóra vagy homok-cement keverékre fektethető.

Védelem (megőrzés)

Ha például télen fel kell függeszteni vagy le kell állítani az építési munkákat, akkor az anyagokat meg kell őrizni. Ugyanakkor a habblokk falai bizonyos ideig problémamentesen állnak, de a gázblokkból fóliába kell csomagolni, hogy ne vonja be a nedvességet. Ezenkívül a pórusbeton védelmet igényel az év bármely szakában. Persze nyáron ez nem annyira kritikus, egy -egy hét múlva két órán belül kiszárad a szénsavas betonfal (érdemes ennyi időre megszakítani a munkát?), Aztán télen - ez a nedvesítés, majd a fagyás -felengedés megsemmisítés;

A rögzítőelemek tartásának képessége

Mindkét anyaghoz speciális rögzítőelemeket kell használni (hardver, csavarok, vegyi rögzítők). Kifejezetten porózus tömbfalakba való rögzítésre tervezték őket.