Termelés

A forgácslap, ahogy a neve is sugallja, a faforgács durva frakciója alapján jön létre. A termelési alapanyagok forrása a szabványnak nem megfelelő fa, forgács és fűrészpor.

Forgácslapos gép

Forgácslapos gép

A gyártási folyamat a következőképpen zajlik: a zúzott nyersanyagokat szárítják és nedvesítik a kötőelemekkel ellátott fúvókákon keresztül. Kötőanyagként szintetikus karbamid-, fenol- vagy karbamid -melamin gyantákat használnak.

A farostlemez és a forgácslap vastagságának összehasonlítása

A forgács és gyanta feldolgozott keveréke formázható:

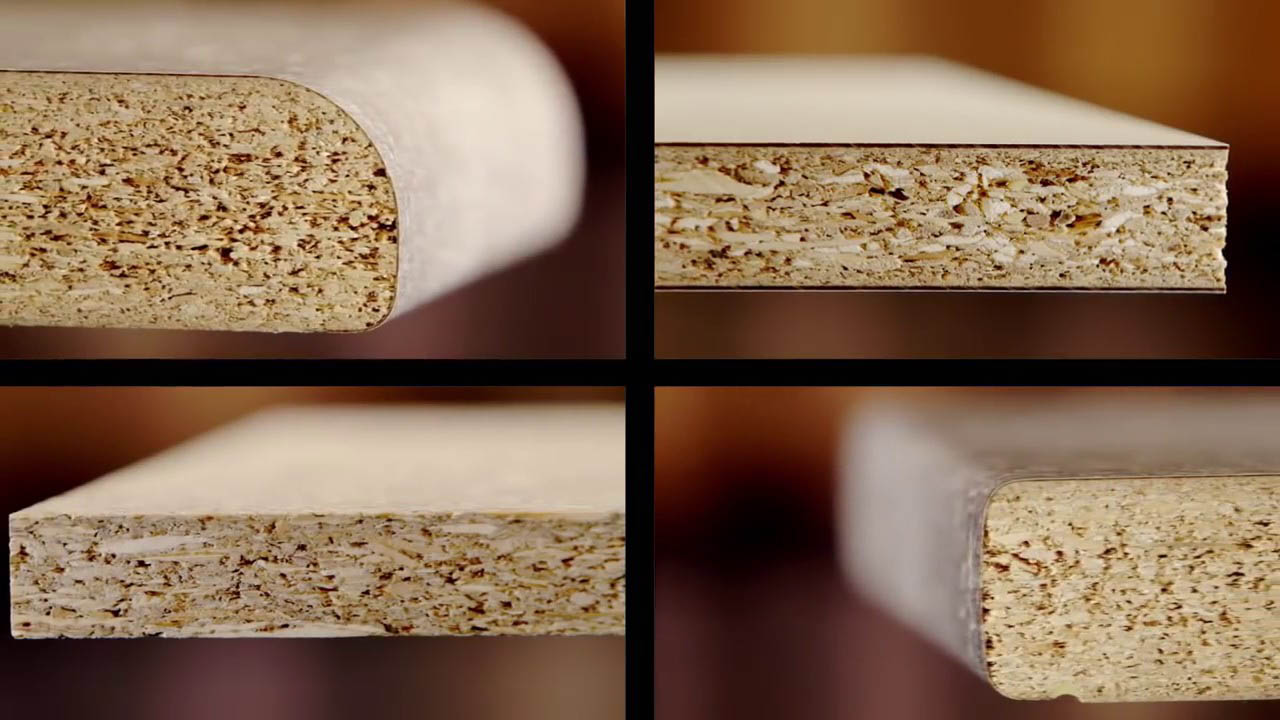

- egyrétegű, amikor a különböző frakciók forgácsát összekeverik és egyenletesen elosztják a lemezen;

- két rétegből, ha az alsó réteg hulladékból készül, és az elülső réteg finom és széles forgács keveréke, amelyet speciálisan szeparátoron válogatnak;

- két arcrétegből, amelyek kiválasztott alapanyagokból készültek, és egy magból, amely kevésbé minőségi hulladékot használ fel.

A kialakított részecske szőnyeget préselésre, szárításra, deszkavágásra és végcsiszolásra küldik.

Befejezésként, különösen, ha a forgácslapot a jövőben dekoratív burkolatra tervezik küldeni, a teljes felület csiszolása is használható.

A forgácslemezekkel ellentétben a farostlemez -anyagok két további mechanikus feldolgozási lépést igényelnek, miután a nyersanyagot forgácsokra osztják:

- kezdeti durva őrlés a defibrátorokon;

- finomabb őrlés finomítókon.

Ennek eredményeként a fa különálló szálakká válik szét. Az ilyen makrofeldolgozott pép a farostlemez alapja, és még létrehozásakor tűzkender, lentermelés hulladéka, hulladékpapír is használható. A recept szerint összeállított masszát további feldolgozásra tartályokba küldik, amelyekben keményítő adalékanyagok vízkeverékében áztatják, és víztaszító anyagokkal ragasztják.

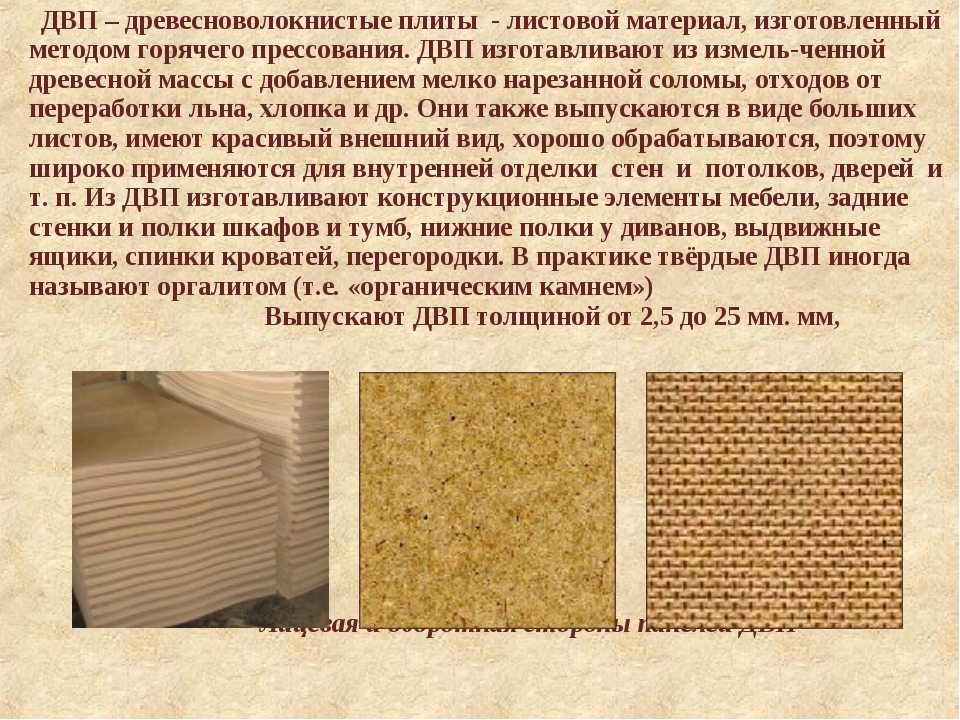

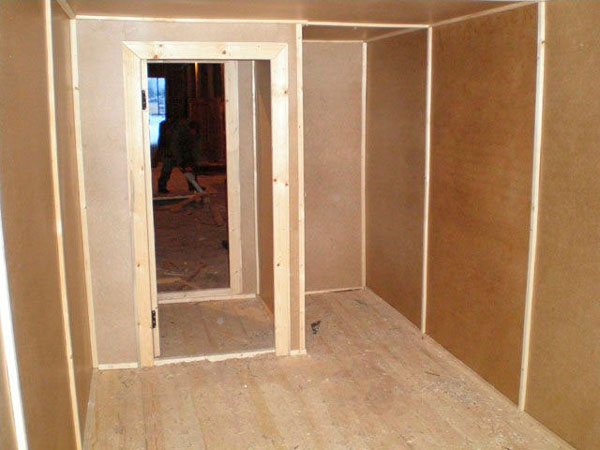

A farostlemez a bútorok hátsó falai, a házak és melléképületek padlójának, malmának és mennyezetének befejező anyaga

A farostlemez a bútorok hátsó falai, a házak és melléképületek padlójának, malmának és mennyezetének befejező anyaga

Az így elkészített keverék belép az öntőgépekbe, majd 210-230 ° C hőmérsékleten és 3-5 MPa fenntartott nyomáson áthalad a termikus préselés szakaszán.

Anyagok összehasonlítása

A lemezek közötti különbség meghatározásához számos tényezőt kell figyelembe venni:

- Környezetbarát. Úgy gondolják, hogy csak faszálas termékek használhatók bútorgyártáshoz, mivel környezetbarátak. Valójában minden nagy mennyiségben előállított fajta tartalmaz bizonyos százalékban mérgező kötőanyag gyantákat, de koncentrációjuk nem haladja meg a normát.

- Kopásállóság. A legtartósabb anyag meghatározása nem mindig egyszerű, mivel minden fajta jól tolerálja a mechanikai terhelést, de ponthatás alatt deformálódik.

- Nedvességgel szemben ellenálló. Ha összehasonlítjuk az MDF -t és a laminált forgácslapot ezzel a paraméterrel, akkor az első lehetőség vitathatatlan kedvenc lesz. Közepes sűrűségű lemezekből gyártják a fürdőszobák és zuhanyzók bútorát. De a megfelelően feldolgozott laminált forgácslap alkatrészek is képesek ellenállni a páratartalom ingadozásainak.

Az MDF panelek minősége minden bizonnyal magasabb, de a bútorkészletekben ezekre a jellemzőkre nem mindig van igény, különösen, ha száraz, fűtött helyiségekről van szó, így a laminált forgácslap és az MDF értékesítése azonos szinten van.

Az MDF panelek minősége minden bizonnyal magasabb, de a bútorkészletekben ezekre a jellemzőkre nem mindig van igény, különösen, ha száraz, fűtött helyiségekről van szó, így a laminált forgácslap és az MDF értékesítése azonos szinten van.

A laminált forgácslapból készült termékek iránti negatív hozzáállás abból adódik, hogy az alacsony minőségű termékek nagy mennyiségben vannak jelen a bútorpiacon. Alapvetően magánműhelyekben gyártják, ahol alacsony sűrűségű lemezeket használnak a gyártási költségek csökkentésére, és a szerelvényeket a technológiától függetlenül osztják el.

Falemez anyagok használata otthoni szigeteléshez

A forgácslap és farostlemez lemezek egyik legnépszerűbb felhasználási területe a padló szigetelése és kiegyenlítése.

A betonpadló hideg és kényelmetlen. Ez különösen télen észrevehető a ház első emeletén. Ilyen helyzetben még a meleg papucs sem segít. Nem feküdhet a betonpadlón, és nem játszhat gyerekekkel és háziállatokkal. Éppen ezért a padló befejező rétegének lerakása előtt, legyen az linóleum, laminált vagy parketta, a padlókat kiegyenlítik és egyidejűleg szigetelik forgácslemez fektetésével. Ez az egyszerű eljárás lehetővé teszi a tökéletesen sík felület elérését, valamint melegséget és kényelmet biztosít.

A fából készült lemezeket is aktívan használják falak és tetők szigetelésére házak belülről. Puha és kemény deszkák egyaránt használhatók. A fa lécekből készült keretet előzetesen a falakra tömik, majd lágy lemezeket szegeznek szigetelésként, majd keményeket, amelyek megvédik a szigetelő réteget a gőz behatolásától.

A forgácslemez és a farostlemez sokoldalú anyagok, amelyeket tetők, falak és padlók burkolásához használnak, válaszfalak és mindenféle szerkezet készítéséhez. Nehéz elképzelni egy magánház építését és díszítését falemezek használata nélkül. Kényelmes és könnyű velük dolgozni, és az eredmény soha nem okoz csalódást.

Ezek a lemeztermékek népszerűségre tettek szert a magánszektorban, elsősorban azért, mert jól alkalmazhatók feldolgozásra, és a telepítésük nem nehéz. Plusz - a termék meglehetősen alacsony költsége, ami megfizethetővé teszi a vásárlók széles körét. De hogy a farostlemez és a forgácslap ugyanaz -e az alkalmazásban, és ha nem, akkor mi a különbség, nem mindenki érti. Ezért gyakran csalódás tapasztalható, mivel az építőiparban vagy a javításban való felhasználásuk a sajátosságok figyelembevétele nélkül nem adja meg a kívánt eredményt.

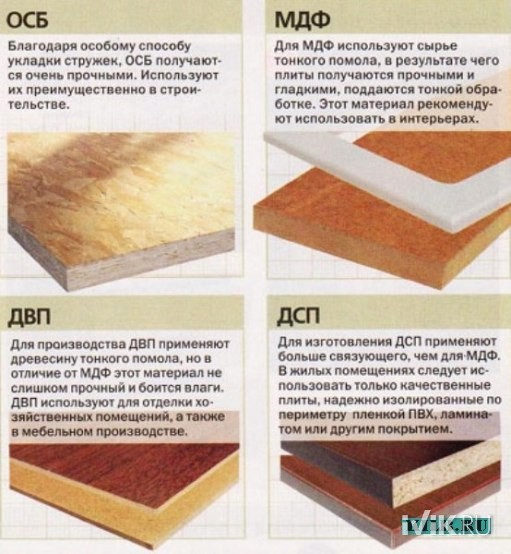

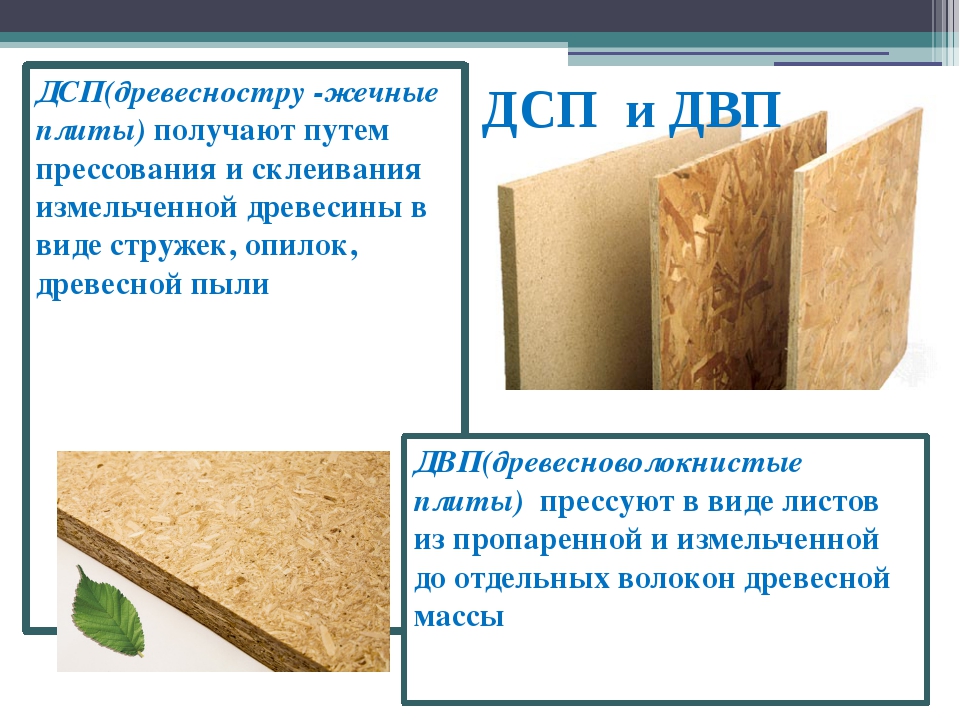

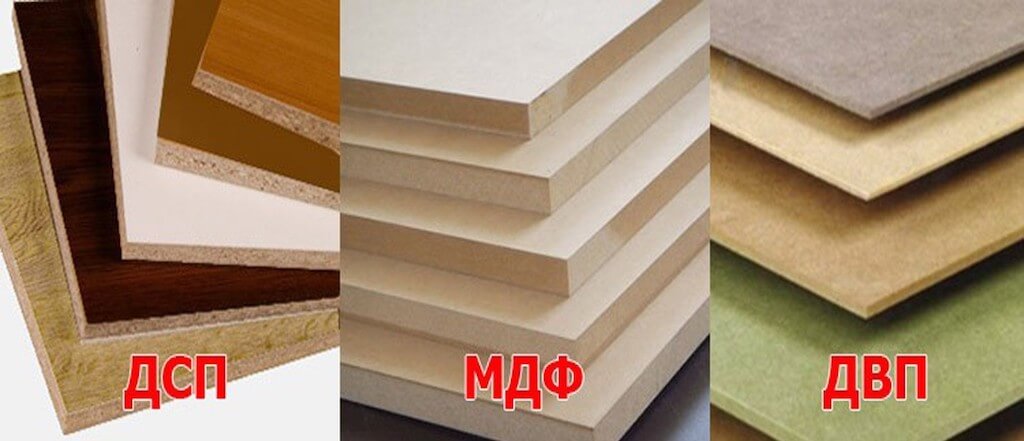

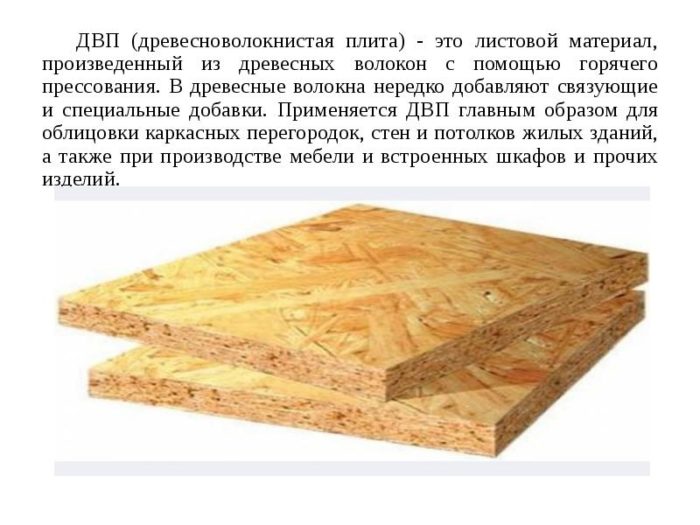

A forgácslap és a farostlemez közötti fő és lényeges különbség a gyártás sajátosságaiban van. Sőt, a különbség nem magában a technológiában van, hanem a gyártásban felhasznált nyersanyagokban. Az a tévhit, hogy ezek csak az egyik anyag fajtái, abból adódik, hogy a fa részlegesen (egyik vagy másik formában) van jelen minden minta alján. De itt véget ér a hasonlóság.

A forgácslap és a farostlemez közötti különbségek

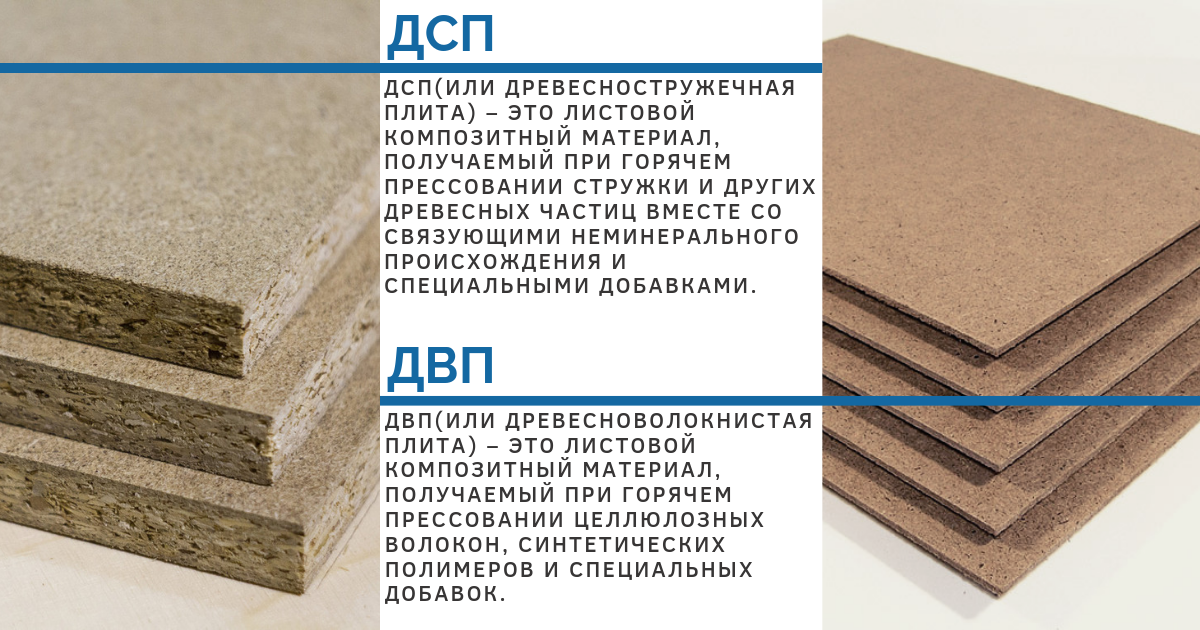

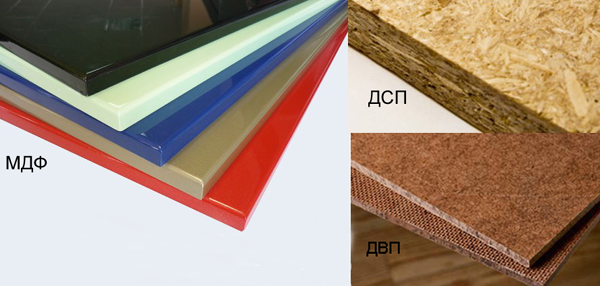

A forgácslap alacsony értékű faforgácsból készül. A szintetikus gyanták további anyagok. A farostlemez faporból és cellulózszálakból készül. További anyagok - szintetikus polimerek, gyanta és paraffin; - farostlemez vastagsága 2,5–12 mm, forgácslap vastagsága akár 25 mm is lehet; - farostlemez jobban ellenáll a nedvességnek, és a forgácslap is ellenáll a nagy terheléseknek; - a forgácslap ára sokkal magasabb, mint farostlemezre; - Forgácslapot használnak padló lerakására és bútorok gyártására - szerkezeti elemek; A farostlemez felhasználási területe a bútorok - dobozok, polcok, polcok, válaszfalak - gyártása; - a forgácslap élettartama jóval rövidebb, mint a farostlemezé.

Az ipari faállomány folyamatos csökkenése miatt a fűrészüzemből és a fafeldolgozási hulladékból készült mindenféle anyag előállítása minden eddiginél aktuálisabbá válik. Ebbe a csoportba tartoznak a farostlemezek és a forgácslapok, amelyek használata nélkül sem a bútoripar, sem az építőipar, sem sok más iparág (gép- és hajógyártás, konténergyártás stb.) Nem képes erre.

A fogyasztók gyakran összekeverik ezeket az anyagokat, bár gyártásuk, megjelenésük és funkcionális tulajdonságaik eltérnek. Mi a különbség?

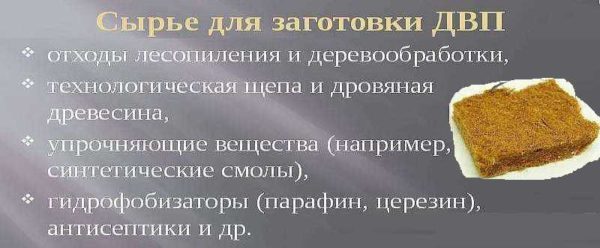

Gyártástechnológia

A farostlemez gyártásának kezdeti alapanyaga a faipari hulladék: faforgács, fűrészpor, tűz (a fonó üzemek szárának lignifikált részei). Az alapanyagot megmossuk, eltávolítjuk belőle az idegen zárványokat, majd megszárítjuk. A szárított anyagot speciális gépekben (defibrátorok és finomítók) aprítják a legkisebb részecskékké - szálakká. Az őrlés a durva és a legfinomabb között lehet.Ezenkívül a folyamat különböző a különböző gyártási módszereknél.

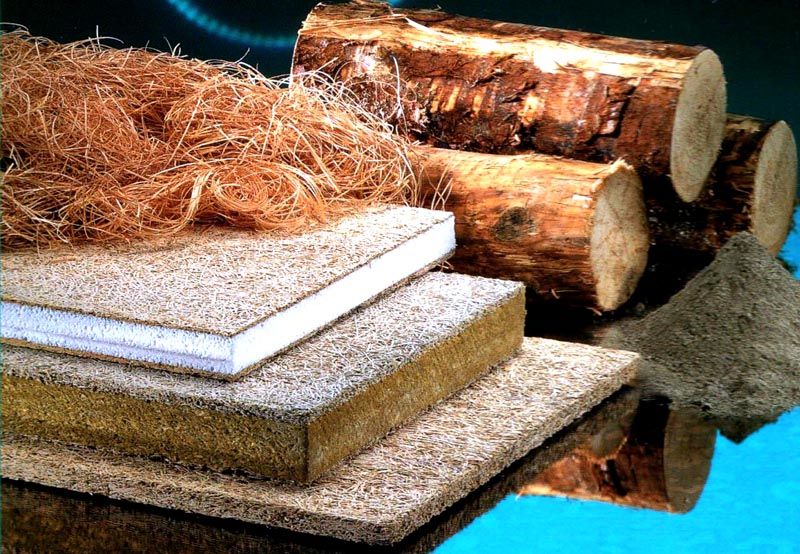

Nyersanyag farostlemez gyártásához

A préselés magas nyomáson - 3-5 MPa és magas hőmérsékleten - 300 ° C felett történik. Ennek köszönhetően az anyag kötődik és tömörödik. A préselés előtt további összetevőket adnak az eredeti anyaghoz, amelyek megváltoztatják az anyag tulajdonságait - kötőanyagok (szintetikus gyanták), vízlepergetők, égésgátlók stb.

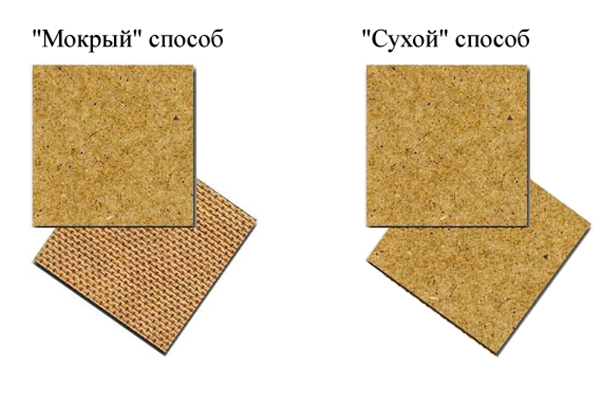

Formázási módszerek

A farostlemez előállításának két módja van - nedves és száraz préselés. A "nedves" módszer környezetbarátabb. A nedves sajtolás során kisebb mennyiségű kötőanyagot használnak (néha, szintetikus adalékanyagok nélkül), de az anyag drágább, mivel az eljárás energiaigényesebb. Egy lap kiszárítása akár 15 percet is igénybe vehet, ami korlátozza a prések termelékenységét, és emiatt növeli az anyagköltséget. Ezzel a módszerrel a szükséges adalékanyagokat, a vizet vezetik be a zúzott anyagba. A hígtrágya az adagolóba kerül, amely egyenletes rétegben elteríti a szalagon. A víz gyorsabb eltávolítása érdekében a szalag hálószerkezettel rendelkezik. A présen való áthaladás után az ilyen farostlemez hátsó oldalán látható ez a finom háló.

A nedves préselés során bizonyos típusú farostlemezek külső kötőanyag hozzáadása nélkül is elkészíthetők. Nyomás alatt és magas hőmérsékleten a faszálakból lignin (a növényi sejtek merev falait jellemző anyag) szabadul fel. Ez egy természetes kötőanyag. A lignin jelentős mennyiségben található puhafában. De nem minden típusú farostlemez esetében elegendő egy természetes kötőanyag. Ebben az esetben 4-7% szintetikus kötőanyagot adunk hozzá.

A formázás típusa könnyen megkülönböztethető a tábla hátuljától

Száraz préseléskor általában szintetikus gyantákat adnak a masszához, amelyek megkötik a szálakat. Ez a módszer teszi lehetővé nagy vastagságú farostlemez beszerzését - akár 12-15 mm, egyes növények akár 40 mm vastagságú gödröket is előállíthatnak. A száraz massza tömörítése és préselése sokkal kevesebb időt vesz igénybe - 3-5 perc, osztálytól és vastagságtól függően. A sajtó termelékenysége jelentősen megnő. Ezenkívül kevesebb adalékanyagot adnak a száraz masszához - nem mossák ki vízzel. Mindez az anyagköltség csökkenéséhez vezet. De az olcsó kötőanyagok formaldehidet tartalmaznak, és ellenőrizni kell annak tartalmát, mivel nagy mennyiségben káros az egészségre.

A bútorok és a belsőépítészeti munkák előállításához E0.5 vagy E1 formaldehid kibocsátási osztályú anyagot kell használni. Ez általában nedves préselt farostlemez. A nedves farostlemez megkülönböztethető a lap hátoldalán lévő hálónyomat alapján (lásd a fenti fotót).

Végső folyamatok

A magas hőmérsékletű préselés során a részecskék összetapadnak. A prés alatt eltöltött idő nem mindig elegendő, ezért a már kialakított lapokat egy speciális kamrába helyezik át, ahol az anyag "érik" magas hőmérsékleten. A farostlemez több órán keresztül itt marad. Ez idő alatt a szálak szintereződnek, összetapadnak, az anyag homogén és tartós lesz.

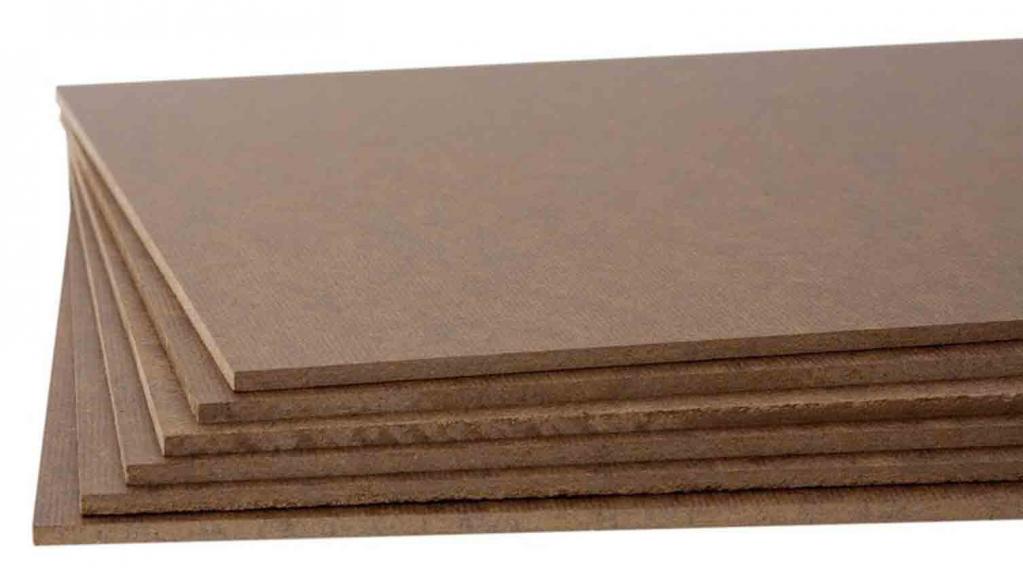

A farostlemezek különböző vastagságúak

A födémek gyakorlatilag nulla páratartalommal hagyják el a kamrát, és elkezdik aktívan felszívni a nedvességet a levegőből. Ennek a folyamatnak köszönhetően a lapok szélei megduzzadnak. E hátrány elkerülése érdekében az anyagot egy másik kamrába viszik át, ahol normál nedvességtartalomra hozzák. És csak ezután kerülhet forgalomba a lemezlemez farostlemez vagy más gépekhez - festéshez, lamináláshoz.

A jó dolog az, hogy a farostlemez gyártásának technológiája műanyag. A prés bármilyen formájú lehet, ami lehetővé teszi, hogy ne csak lemezanyagot, hanem formázott termékeket is készítsen. Például szegélylécek vagy bútorlapok.

A lapok sűrűsége, súlya, vastagsága

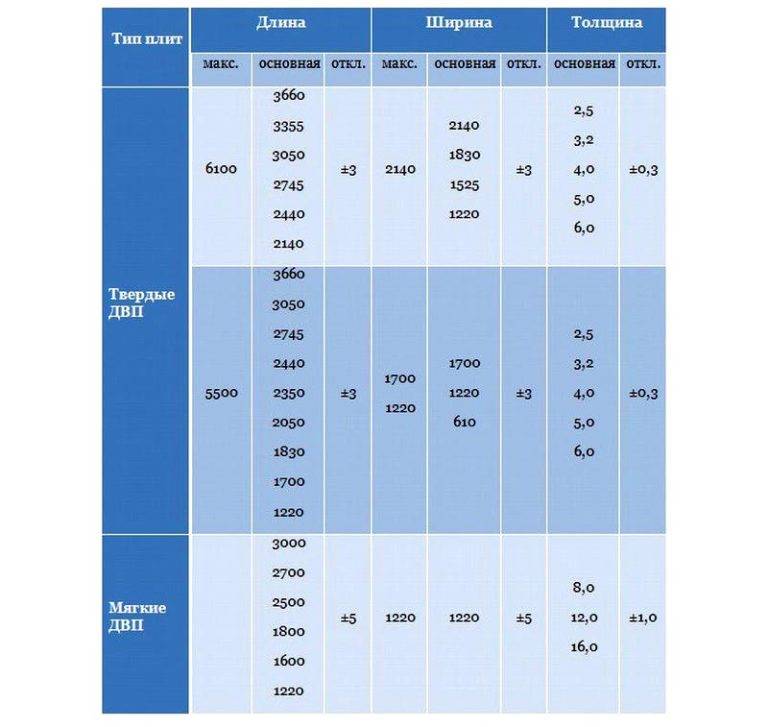

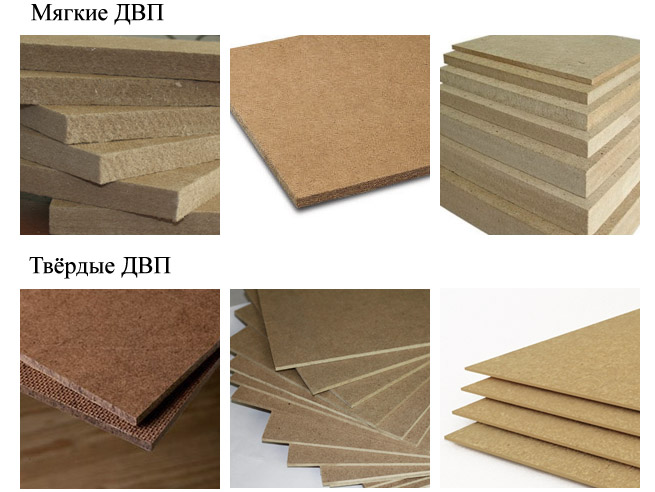

A farostlemez gyártásának technológiája lehetővé teszi különböző sűrűségű gyártását.A sűrűségtől függően különböző műszaki jellemzőkkel és alkalmazási területtel rendelkeznek. Vannak ilyen típusú farostlemezek:

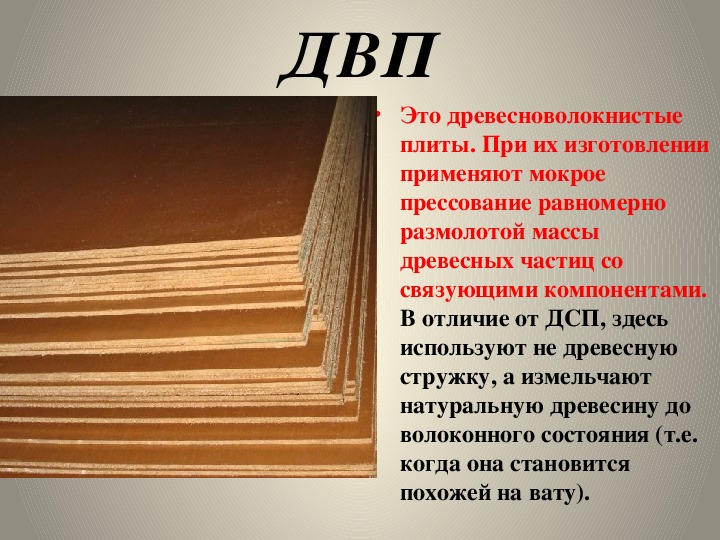

- Kis sűrűségű. Lágynak is nevezik őket, a mellékelt "M" betűvel jelölhetők ki - DVP -M. Elég laza anyag, sűrűsége 200-350 kg / m³. A lemez vastagsága 8, 12, 16, 25 mm lehet. Kívánt esetben akár 40 mm -t is találhat. Általában hangszigetelésre vagy befejező / burkolatként használják olyan helyeken, amelyek nincsenek kitéve a stressznek.

Az alacsony sűrűségű farostlemez laza szerkezetű, szigetelésként és hangszigetelésként használják - Közepes sűrűség - akár 850 kg / m³, a lemez vastagsága 8, 12, 16, 25 mm lehet. Az osztályozás szerint lágyak is.

- Félszilárd - 860-900 kg / m³, lemezvastagság 6, 8, 12 mm.

- Kemény (farostlemez T) - 950 kg / m³, lemezvastagság 2,5, 3,2, 4,5 és 6 mm.

- Szuperkemény (DVP-ST)-960-1000 kg / m³, lehet 2,5, 3,2, 4,5 és 6 mm vastag.

Kemény és szuperkemény fajtákat használnak ott, ahol fontos a mechanikai igénybevételnek való ellenállás. A háztartások építésénél és a házak / lakások díszítésénél a DVP-T a padlóra kerül, velük burkolhatják a falakat.

A kemény lemezek típusai

Mindezekhez az általános célú tömör farostlemezek többféle típusúak - különböző elülső és hátsó oldalakkal. A GOST szerint a tömör farostlemez a következő jelölésekkel rendelkezik:

- T - kemény lemezek, finomítatlan elülső felülettel. Gyakran "technikai" farostlemeznek is nevezik. Olyan munkákhoz használják, amelyekben a megjelenés nem fontos.

- T -P - kemény deszkák színezett arcréteggel. Ez az úgynevezett farostlemez. A bútoriparban használják a szekrények, asztalok stb.

A színek választéka széles - Т -С - kemény deszkák finoman diszpergált fapép felső rétegével. A lap egyik oldala ugyanolyan színű, de sima, mint a lakkozott. Alkalmas keretes épületek burkolatára belülről. Minimális befejező munkát igényel. Egy ilyen felületen strassz lehet ragasztani tapéta, de nagyon kényelmetlen lesz eltávolítani őket. De a glett a simított felületen rosszul fekszik le - gurul le.

- T -SP - kemény deszkák, színezett elülső réteg finoman őrölt fapépből. Használható befejező anyagként.

A tömör farostlemezek osztályai két osztályba tartozhatnak - A és B. Ezek minőségileg megkülönböztethetők. Mint látható, még ugyanabban az osztályban is különböző anyagok vannak. Ugyanazokkal (vagy majdnem azonos) műszaki jellemzőkkel különböző alkalmazási területeik vannak.

A szuper kemény rostlemezek altípusai

A szuperkemény rostlemezeket ritkán használják a háztartások építésében és javításában - az ár túl magas, és a nagy sűrűség és merevség nem biztos, hogy kereslet. A túlzott merevség néha kényelmetlen lehet.

A szabvány szerint kétféle ilyen anyag létezik:

- UTCA - "építési" márka, nem túl vonzó megjelenésű;

-

ST-S - sima felső réteggel - a finoman őrölt fapépet nagyon sima állapotba tömörítik.

Sűrű és sima lemezek

Gyakorlatilag nincsenek laminált vagy dekoratív típusok - a befejezéshez nem kell túl nehéz és kemény anyag sem.

Nevek sűrűség szerint

Ezenkívül a farostlemezek különböző nevekkel rendelkeznek a sűrűségtől függően. Általában angol / nemzetközi nevek nyomon követése (átírása). Bár ugyanazon a néven más országok gyakran más anyagot jelentenek.

- LDF - angol kis sűrűségű farostlemezből - LDF. Lefordítva - kis sűrűségű farostlemez. Valójában ezt nevezik közepes sűrűségű anyagnak, amelynek jellemzői egyszerűen a zóna alsó határán vannak. Ennek semmi köze a puha fa panelekhez.

MDF jellemzők - MDF - az angol közepes sűrűségű farostlemezből - MDF. Fordítva - közepes sűrűségű farostlemez. Ha szabványokról beszélünk, akkor ez az anyag megfelel a közepes sűrűségű farostlemez GOST definícióinak.

- HDF - nagy sűrűségű farostlemez - HDF.Jellemzői szerint a DVP-T (szilárd) márkájához lehet illeszkedni.

A HDF táblák általában vékonyak és marási mintákhoz használatosak

Mint látható, nincs egyértelmű különbség. A nevek helytelen alkalmazása fokozza a zavart. Általánosságban elmondható, hogy minden alkalommal tisztázni kell, hogy a beszélő pontosan mit ért ezen vagy azon kifejezésen.

Mi a legjobb anyag?

Ez a kérdés kissé helytelen, mivel valójában olyan, mint a meleg és a puha összehasonlítása. Minden anyagtípust legjobban használni saját céljaira.

A forgácslap ideális:

- belső válaszfalak kivitelezése;

- falszigetelés belülről;

- az aljzat elrendezése;

- bútorgyártás.

Utóbbi esetben a farostlemez is jól jön, mert a szekrények hátsó falai és mindenféle fiókja ebből az anyagból készül. Mindenféle falfelületet farostlemezekkel díszítenek, különösen vidéki házakban, erkélyeken és garázsokban, mert sokkal kevésbé félnek a nedvességtől, mint a vastag forgácslapok. A farostlemez a padló aljzataként vagy a mennyezet szigetelő rétegeként is alkalmas, és az építőipar igazi virtuózai könnyedén átalakítják lapjait elegáns belső boltívvé vagy mintás ajtóvá.

A lakóépületek javításában és építésében sok anyagot használnak, de van köztük olyan is, amely egyszerűen elhalványuló dicsőséggel borította magát. Vegyük például a farostlemezeket. Ami?

A név jelentése "farostlemez". Ez egy lemezanyag, amelynek előállítása faapríték préselésével történik, különféle kötőelemek hozzáadásával.

Az utóbbi inkarnációban általában szintetikus polimer gyantákat használnak. Ezenkívül különféle anyagokat tartalmaznak, amelyek hidrofób tulajdonságokat kölcsönöznek a kész anyagnak.

A Ceresin és a paraffin a legolcsóbb (és ezért gyakrabban használt). A készítményhez gyakran antiszeptikus adalékokat adnak. Miattuk a penész gyakorlatilag nem nő a farostlemezen. Ami? Leggyakrabban a fenolok antiszeptikus adalékként működnek, amelyek sikeresen megakadályozzák a gombák fejlődését és elpusztítják spóráikat.

Kétféle módon állítják elő: száraz és nedves. A közelmúltban azonban megjelentek köztes módszerek: nedves-száraz és félszáraz.

A legolcsóbb módszer a száraz módszer, amikor a farostlemez (mi ez, már mondtuk) faforgácsból készül normál körülmények között és vízzel nedvesítés nélkül. A lemezt magas hőmérsékleten és nyomáson préselik.

A kapott anyag figyelemre méltó alacsony költsége, jelentős porozitása és könnyűsége miatt. Páratartalma mindössze 6-8%.

A nedves módszer ugyanazokból a lépésekből áll, de a faforgácsot préselésre küldik, vízzel megnedvesítve. A bálakamrából való kilépés után az anyagot külön lapokra vágják és a szárítóba küldik. Az ilyen farostlemez panelek nedvességtartalma már 70%. Éppen ezért megkülönböztetik őket nagyobb súlyukkal, de tartósabbak.

A félszáraz módszer hasonló a fent leírt első módszerhez. Az egyetlen különbség az, hogy a préselés előtti adagolás előtt a forgácsot vízzel meghintjük, így a kapott anyag nedvességtartalma 16-18%.

A nedves-száraz módszer abban különbözik a fentiektől, hogy először egy tányért alakítanak ki a vízben áztatott forgácsokból, majd a szárítóegységbe táplálják, és csak ezt követően küldik el a melegpréselési eljáráshoz. Az eredmény farostlemez rétegelt lemez, ami valójában 0%.

Ne feledje, hogy nem helyesen cselekszünk, amikor „forgácsról” beszélünk. A helyzet az, hogy ezeket a forgácsokat először speciális gépek segítségével őrlik szálakká, amelyekből a kész panelek szövedéke már kialakult.

Az elmúlt években a finomított farostlemezeket sokkal gyakrabban használták. Az ilyen panelek gyártásakor többrétegű bevonatot visznek fel felületükre. Az első szakaszban a födém egy speciális alapozó réteggel van bevonva, amely szilárd alapot hoz létre.Rajz van nyomtatva rá, amely a fa szokásos felületét utánozza.

Egy ilyen lemez gyakorlatilag nem fél a nedvességtől, valamint a kopástól. Ebben az esetben egy speciális lakkot használnak a felület keményítésére.

Tehát meséltünk a farostlemezről. Most már tudod, mi az. Ennek az anyagnak az olcsósága és szilárdsága miatt gyakran nemcsak a bútoriparban, hanem az építőiparban is használják.

Különbségek a farostlemez és a farostlemez között

Valójában a farostlemez a kemény és szuperkemény farostlemez minősítések neve. A jelenlegi GOST -oknak megfelelően a farostlemez specifikációja és leírása teljes mértékben megfelel a T -indexű szilárd farostlemez márkáknak. Egyes szerzők azt állítják, hogy a farostlemez összetételében és gyártási jellemzőiben különbözik a farostlemeztől. Valójában a gyártása során gyantát, paraffint, különféle antiszeptikumokat és egyéb anyagokat adnak az alapanyaghoz, hozzájárulva a működési jellemzők jelentős javulásához. A speciális minőségű farostlemez gyártásakor azonban ezeket is használják.

A lágy farostlemez és a farostlemez közötti sűrűségbeli különbség vizuálisan értékelhető

A lágy farostlemez és a farostlemez közötti sűrűségbeli különbség vizuálisan értékelhető

Kapcsolódó cikk:

Alkalmazási terület

A termékek felhasználási köre meglehetősen széles:

- Bútor hátterek és fiókfenék gyártása. A dekoratív változatok színes töredékei lehetővé teszik a falak, csúszdák, nappali vagy szekrények elrejtését a konyhában, a fürdőszobában.

- Fedőanyagként. A lemezeket falra és mennyezetre szerelik fel, sima felületet hozva létre a további munkához. Figyelembe kell venni, hogy meglehetősen nehéz ragasztólapokat vagy tapétákat ragasztani egy ilyen alaphoz, ehhez előkészítő intézkedéseket kell végrehajtani. Ezenkívül az alkatrészek alkalmasak padlóra fektetésre, mint aljzat. De ha szükséges, a farostlemez önállóan is használható befejező bevonatként.

- Turista osztályú belső ajtók varrása. A födém könnyű cellás alapra van helyezve, ami biztosítja a szerkezet kis súlyát.

- Gépkocsik, kocsik belső terének díszítése, valamint védőcsomagolás és párnázás létrehozása különböző tárgyak szállítása során.

A farostlemezhez képest a farostlemez szűkebb felhasználási területtel rendelkezik a keménylemezekkel kapcsolatban.

Hol alkalmazzák?

A farostlemezeket különféle területeken használják.

Építkezés

Itt ezt az anyagot hang- és hőszigetelésként, felületkiegyenlítőként, dekoratív bevonatként használják. Különösen a következő területek kerülnek kiemelésre:

- Fali dekorációhoz. A farostlemez a fedőlakk alatti falfelület kiegyenlítésére szolgál. A lemezek kisimítják a tégla vagy blokk falazat minden egyenetlenségét, egy fa keretet. Ilyen felületre tapétát ragaszthat, vagy festéssel és meszeléssel díszítheti.

- Padlók befejezésére. A durva fapadló vagy a beton esztrich kiegyenlítését 5-8 mm vastag tömör lapokkal végezzük. A farostlemez tetejére biztonságosan fektethet parkettát, linóleumot vagy laminált lemezt. Ugyanakkor a födémek hangszigetelő szerepet játszanak.

- Mennyezetekhez. A farostlemez segítségével a fa mennyezetet kiegyenlítik, és a telepítés után lehetőség van vakolás nélküli meszelésre. Ez az anyag népszerűvé vált az álmennyezet gyártásában is.

Javasoljuk: Ásványgyapot szigetelés - méretek, ami jobb, jellemzői. Mit és hogyan szigetelnek ásványgyapottal

Bútorok és ajtók gyártása

A szekrénybútorokban (szekrények, éjjeliszekrények) a hátsó falak leggyakrabban farostlemezből készülnek, amit megkönnyít az alacsony költség, a kellő szilárdság és tartósság. A lepedőkből fiókok, karosszékek, kanapék alját készítik.

Szinte mindenki ismeri a panellajtókat, amelyeket beltéri és bejárati ajtóként használnak. Az ilyen termékek fakeretét farostlemez -lemezek borítják. A felület festett vagy lakkozott. A dekoratív (laminált) opciók egyáltalán nem igényelnek bevonatot.

Konténerek gyártása

Különböző méretű dobozok készülnek a fakeret borításával farostlemez lemezekkel.Az ilyen tartályok rendkívül tartósak és olcsók.

A farostlemez különféle járművek belső tereinek befejezésére szolgál.

A szokásos farostlemez használata mellett emlékezni kell arra, hogy speciális termékeket is gyártanak, amelyek biztonságosan használhatók megnövelt nedvesség mellett, sport- és egészségügyi intézményekben, tűzvédelmi követelmények stb.

Milyen anyag?

A farostlemez vagy a rövidített farostlemez egy préselt lemezanyag, amelyben a faszálakat speciális töltőanyaggal kötik össze. Néha a farostlemez kifejezést használják, amely egyesíti a különböző típusú farostanyagokat.

Eredete 1858 -ban kezdődik, amikor szabadalmat adtak ki Lymannak egy modern lemez prototípusára. Azóta az anyagot és gyártási technológiáját folyamatosan fejlesztették. A farostlemezek forró sajtolása lehetővé tette a Münch számára, hogy jelentősen javítsa azokat, de eddig kötőanyag nélkül készültek.

A tömeggyártás 1924 után kezdődött, amikor Mason kifejlesztette a nedves préselési technológiát az Egyesült Államokban. Így jelent meg a "Masonite" nevű nagy sűrűségű farostlemez. Már a 20. század harmincas éveiben meghódította Európát, és elkezdték aktívan használni az építőiparban szigetelő és befejező anyagként.

A farostlemez tulajdonságai a gyártás technológiájához kapcsolódnak. A felhasznált nyersanyagok fűrészüzemi és faipari hulladékok, különféle faforgács és növényi tüzek, amelyeket defibrátorokon faszálrá alakítanak.

A töltőanyag szintetikus gyanták, amelyeket 5-9%mennyiségben adnak hozzá, és a tulajdonságok javítása érdekében víztaszító szereket (gyanta, ceresin, paraffin), antiszeptikumokat és tűzgátlókat adnak hozzá. A keveréket szőnyeg formájában helyezik el és melegen sajtolják.

Végső soron az összetételtől függően a farostlemez sűrűsége széles tartományban lehet, 200 és 1100 kg / m³ között. Szárítás után az anyag maradék nedvességtartalma nem haladja meg a 11-12%-ot. Az alacsony hővezető képesség (0,045-0,09 W / mhgrad) lehetővé teszi fűtőberendezésként való használatát.

Előnyök és hátrányok

A farostlemez következő előnyei különböztethetők meg:

- kellően nagy szilárdságú;

- ökológiai tisztaság;

- nincs deformáció az öregedés miatt;

- nedvességállóság;

- könnyű feldolgozás;

- a megbízható rögzítés lehetősége hagyományos rögzítőelemekkel (szögek, csavarok);

- szinte bármilyen védő- vagy dekoratív bevonat felhordásának képessége.

A lemezek még akkor sem duzzadnak meg, ha hosszabb ideig vízben vannak, és 60%feletti páratartalom mellett is használhatók. Az anyag fő előnye az alacsony költség.

Javasoljuk: Habszigetelés magánházak építéséhez. A hab összetétele, típusai és jellemzői

A hátrányok elsősorban a nagy vastagságú lemezek gyártásának lehetetlenségével kapcsolatosak. Technológiai okokból nem haladja meg a 10-12 mm-t, ami némileg korlátozza a felhasználási területet. Ennek megfelelően lehetetlen biztosítani a panelek nagy szilárdságát annak ellenére, hogy az anyag fajlagos szilárdsága meglehetősen magas.

Forgácslap

A rövidítés jelentése: "forgácslap"

". Ez az anyag forgácsból, gyantával (általában formaldehiddel) kevert fűrészporból álló nyers massza préselésének eredménye. Ezenkívül a keverék összenyomása során jelentős hőhatásoknak van kitéve.

Anyagi jellemzők

Az ilyen lemezek vastagabbak, mint a farostlemezek (legfeljebb 50 mm), ami lehetővé teszi, hogy ellenálljanak a nagy mechanikai terheléseknek. A mindennapi életben leggyakrabban "száraz" esztrichek felszerelésére, függőlegesen orientált felületek megerősítésére használják (kötelező "háttámlával"), különböző tervek alapjaként. Olcsó bútorok készülnek belőlük, válaszfalak, polcok, napellenzők, kerítések és hasonlók vannak felszerelve.

Az ilyen lemezek vastagabbak, mint a farostlemezek (legfeljebb 50 mm), ami lehetővé teszi, hogy ellenálljanak a nagy mechanikai terheléseknek. A mindennapi életben leggyakrabban "száraz" esztrichek felszerelésére, függőlegesen orientált felületek megerősítésére használják (kötelező "háttámlával"), különböző tervek alapjaként. Olcsó bútorok készülnek belőlük, válaszfalak, polcok, napellenzők, kerítések és hasonlók vannak felszerelve.

A fő hátrány egy kissé "laza" szerkezet. Ez megnehezíti a födémek egymáshoz vagy más szerkezeti elemekhez való ragasztását.Az önmetsző csavar az anyagban "nem ül" szilárdan. Éppen ezért nem ajánlott ideiglenes előregyártott / összecsukható szerkezetek gyártásához használni. A gyakori szétszerelés / szerelés károsítja azokat a területeket, ahol a rögzítőelemek vannak elhelyezve, mivel az alap ezeken a helyeken morzsolódni kezd.

Ezenkívül az ilyen lemezek szisztematikus felületkezelést igényelnek (például lakk), mivel jól felszívják a nedvességet. Nem ajánlott épületeken kívül, szabadban vagy nedves helyiségekben használni.

A minták "merevsége" nem teszi lehetővé, ha szükséges, akár jelentéktelen hajlítást is. Minden kísérlet repedés kialakulásához vezet, ami némileg korlátozza a forgácslap használatát.

A lemezek vásárlásakor érdeklődjön a szerkezetükről. A legjobb példák a háromrétegűek.

Farostlemez - mi ez?

Hogyan kezdődött minden? Érdemes megjegyezni, hogy a fa kompozitok megjelenése előtt a tömörfa termékek hozama a legjobb esetben is csak 40% volt, a fa fennmaradó 60% -a hulladékba került. Ma a hulladék mennyisége mindössze 10-12%, nagyrészt kompozit anyagok megjelenése miatt, amelyek alapja a fő termelésből származó fahulladék. Nem hiába tartják a németeket takarékos nemzetnek, Németországban, az 1930 -as években jelent meg a forgácslap - forgácslap, gyakrabban forgácslemez.

A gyártás során keletkezett hulladékon alapult: faapríték és fenolgyantával impregnált forgács. A kompozitok első mintái meglehetősen törékenyek voltak, számos hátrányuk volt, ráadásul némileg mérgezőek is voltak, mivel a kötőanyag a fenolgyanta alapján káros anyagokat bocsátott ki a légkörbe. Ma sikerült megszabadulnunk ezektől a problémáktól. A modern kompozitok tartósak, nedvességállóak és teljesen ártalmatlanok az emberre: forgácslap vagy farostlemez. Ez vonatkozik az összes alapanyagra is.

OSB, forgácslap és egyéb kompozitok

OSB, forgácslap és egyéb kompozitok

Nem mindenki tudja, milyen tulajdonságai vannak a farostlemez anyagnak. Milyen nyersanyagról van szó, hogyan állítják elő és hol használják fel, megpróbáljuk kideríteni.

A farostlemez egy lemezanyag, amelyet kötőanyaggal impregnált farostbázis forró sajtolásával készítenek. Építőiparban, lakóépületek díszítésében, bútorgyártásban és ipari termelésben használják. A farost alapú kompozit anyagok alkalmazási területe széles, és nem foglalható le egy cikkben. A farostlemez minden modern szobában megtalálható, ez lehet egy lap, amelyet a padlóra fektetnek, laminált padló szubsztrátjaként, a nyaraló falainak és a lakás szekrényeinek hátsó falainak díszítésére.

Farost

Farost