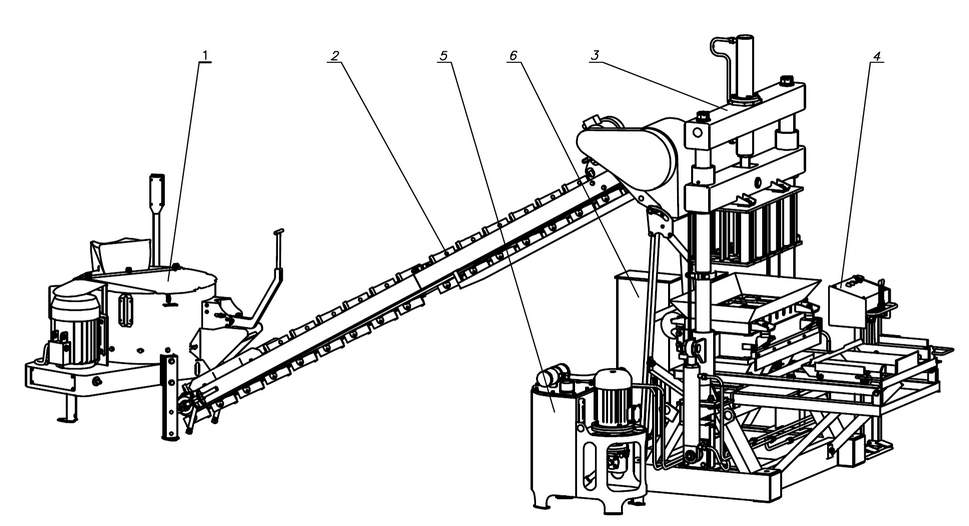

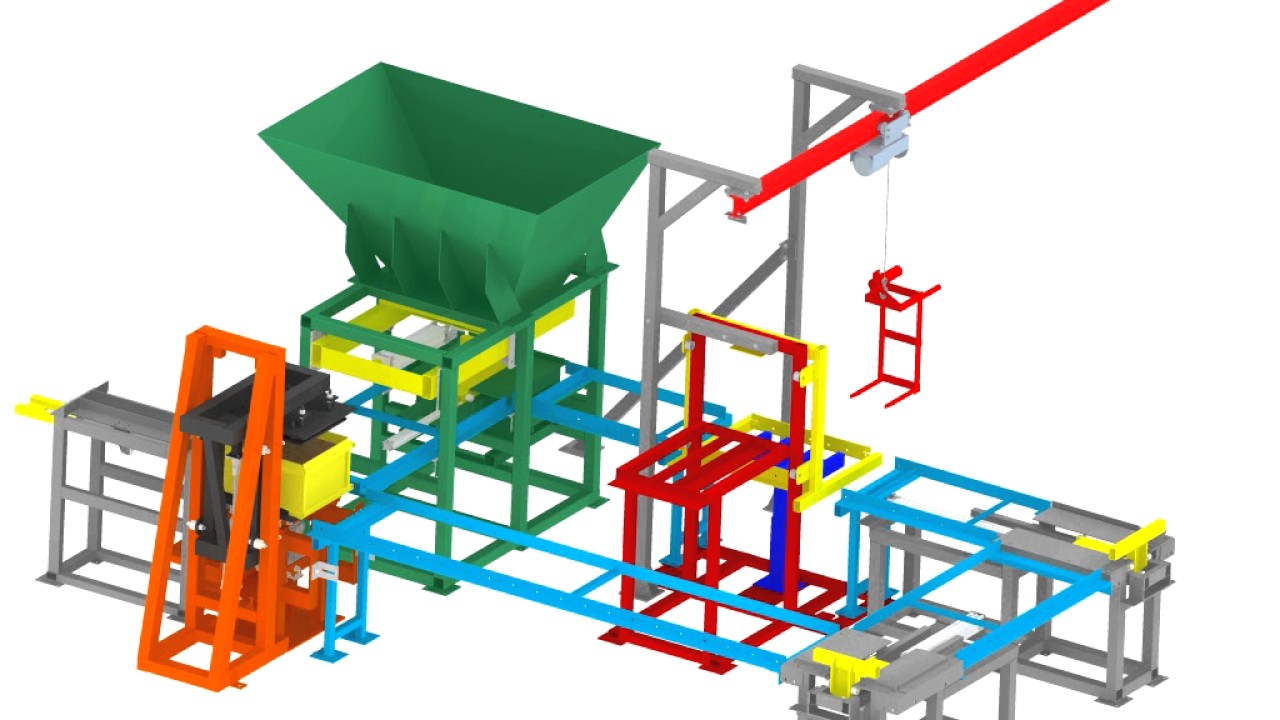

A gyártósor összetétele

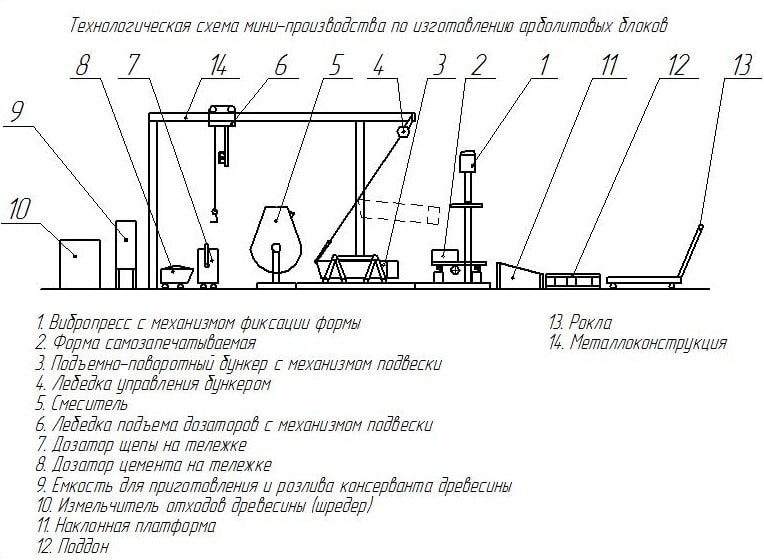

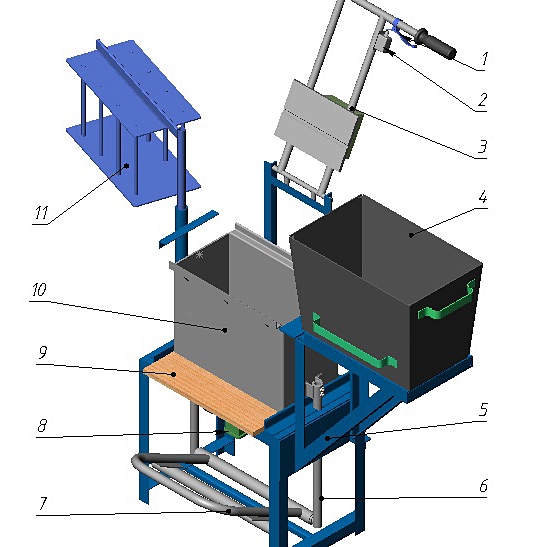

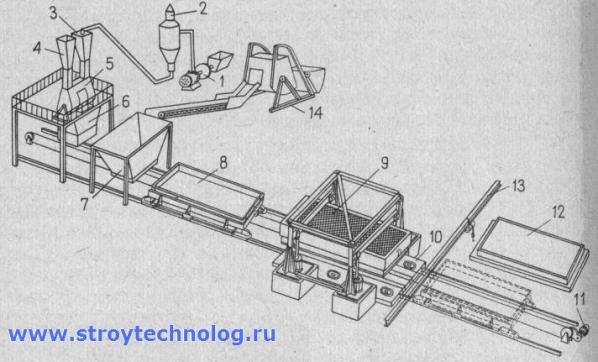

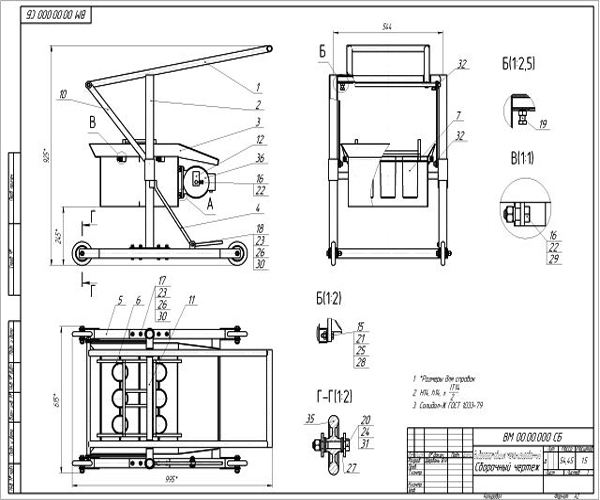

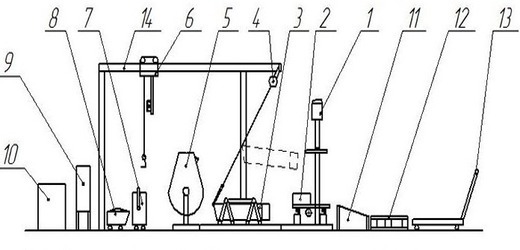

A fabeton termékek gyártásának technológiai vonala a következő berendezéseket tartalmazza:

- faforgács vágásához szükséges forgácsvágó (forgács); erre a gépre akkor van szükség, ha nem szeretne faforgácsot vásárolni egy harmadik féltől származó szervezettől, hanem tervezi, hogy saját maga hozza létre termelését;

- szárítógép faaprítékhoz (hőpisztoly sikeresen használható erre a célra);

- betonkeverő kényszerített fabetonhoz (habarcskeverő), habarcs előkészítéséhez;

- keverékadagoló;

- vibráló asztal vagy rezgőprés;

- űrlapok;

- fémlemezből készült kúpos tartályok cementhez és homokhoz;

- szállítószalag nyersanyagok szállítására;

- szállítószalag fabeton keverék betáplálására a döngölőterületre;

- fogadó garat, amelyből a forgácsot a forgácsolóba szállítják;

- fém raklapok fa beton tömbökhöz.

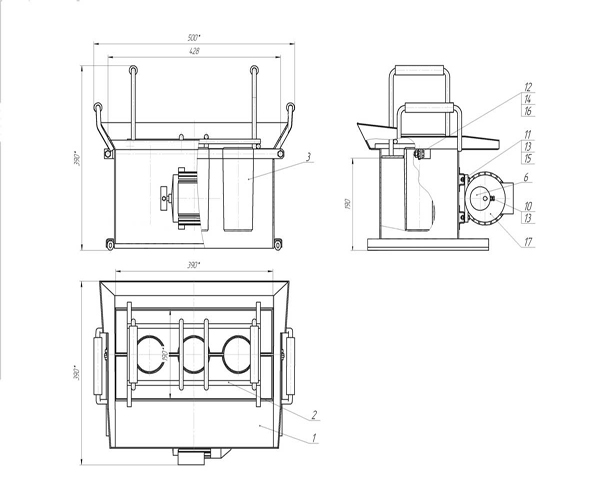

Forgácskészítő gép (forgácsvágó)

Tuskók, gyökerek, faágak, törzstöredékek, valamint a fafeldolgozó ipar hulladékai - mindezek forgáccsá alakíthatók forgáccsal (egy másik kifejezést széles körben használnak - aprítók). Ezeket faaprítónak, aprítónak vagy egyszerűen faforgácsnak is nevezik.

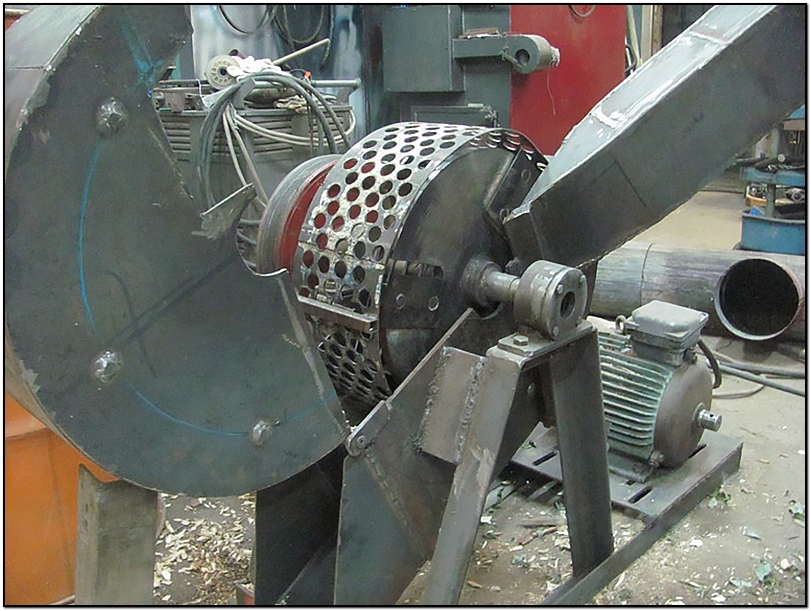

A dobforgácsolót leggyakrabban faforgácsként használják. A feldolgozott nyersanyagokat automata szállítószalaggal táplálják. Továbbá az anyagot a fogak fogják el a gép fogadóablakában, és fokozatosan adagolják a feldolgozó kamrába. A forgácsvágó két dobból áll: egy belső lyukból, amelyen keresztül a kész forgácsot kiöntik, és egy külsőből, amely védelmet nyújt a fa nyersanyagok szétszóródása ellen. Egy ilyen faforgácsvágó belsejében számos acélkést rögzítenek a tengelyre. A forgás során apró darabokat vágnak le a fáról lépésről lépésre, majd a kirakószalagra dobják. A dob rögzítve van a kerethez, és elektromos motorral forog. A kapott forgácsok mérete 5-30 milliméter, a kés hosszabbításától és beállításaitól függően. A zsetonok elkészítése után vagy be kell szárítani őket jól szellőző hely, vagy szárító kamrában. A faforgácsvágó nélkülözhetetlen gép a fabeton gyártásához.

Egy jegyzetre! Azok a forgácsok, amelyek két feldolgozási szakaszon mentek keresztül (először aprítógépben, majd kalapácsos malomban), a legjobb tulajdonságokkal rendelkeznek.

Chip szárító

A kiváló minőségű blokkok előállításának egyik fő feltétele a száraz forgács használata a keverékben.

Ezért a szárítás nagyon fontos művelet. Maga a szárítóegység két dobból álló eszköz: egy külső, lyukakkal a meleg levegő pisztolyból történő bejuttatásához, és egy belső forgó dob a forgácsok keveréséhez

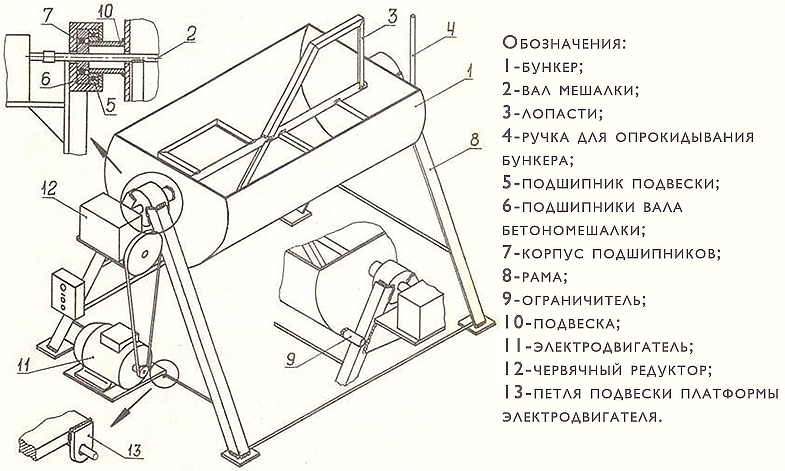

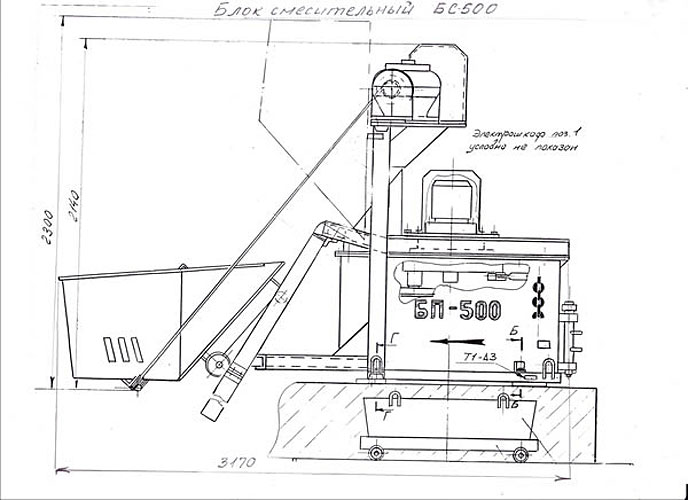

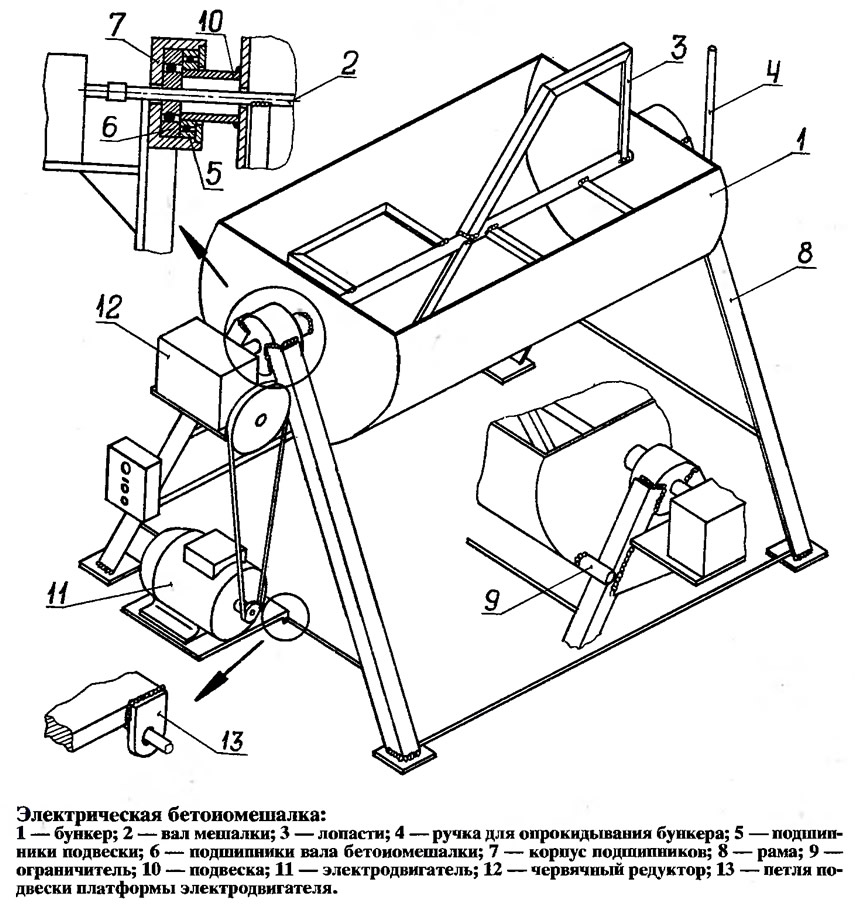

Habarcskeverő

A technológiai ciklus következő szakasza a keverék betonkeverőben való elkészítése, amely egy tartály, amelynek térfogata a tervezett termelékenység alapján kiszámítható. Például 800-1000 darabos fabeton tömbök gyártásához körülbelül 5 m 2 térfogatú tartályra lesz szüksége. A tartály belsejében pengék vannak, amelyek keverik az oldatot. Ezeket egy motor hajtja egy keverőgép fölé a fabeton előállításához.

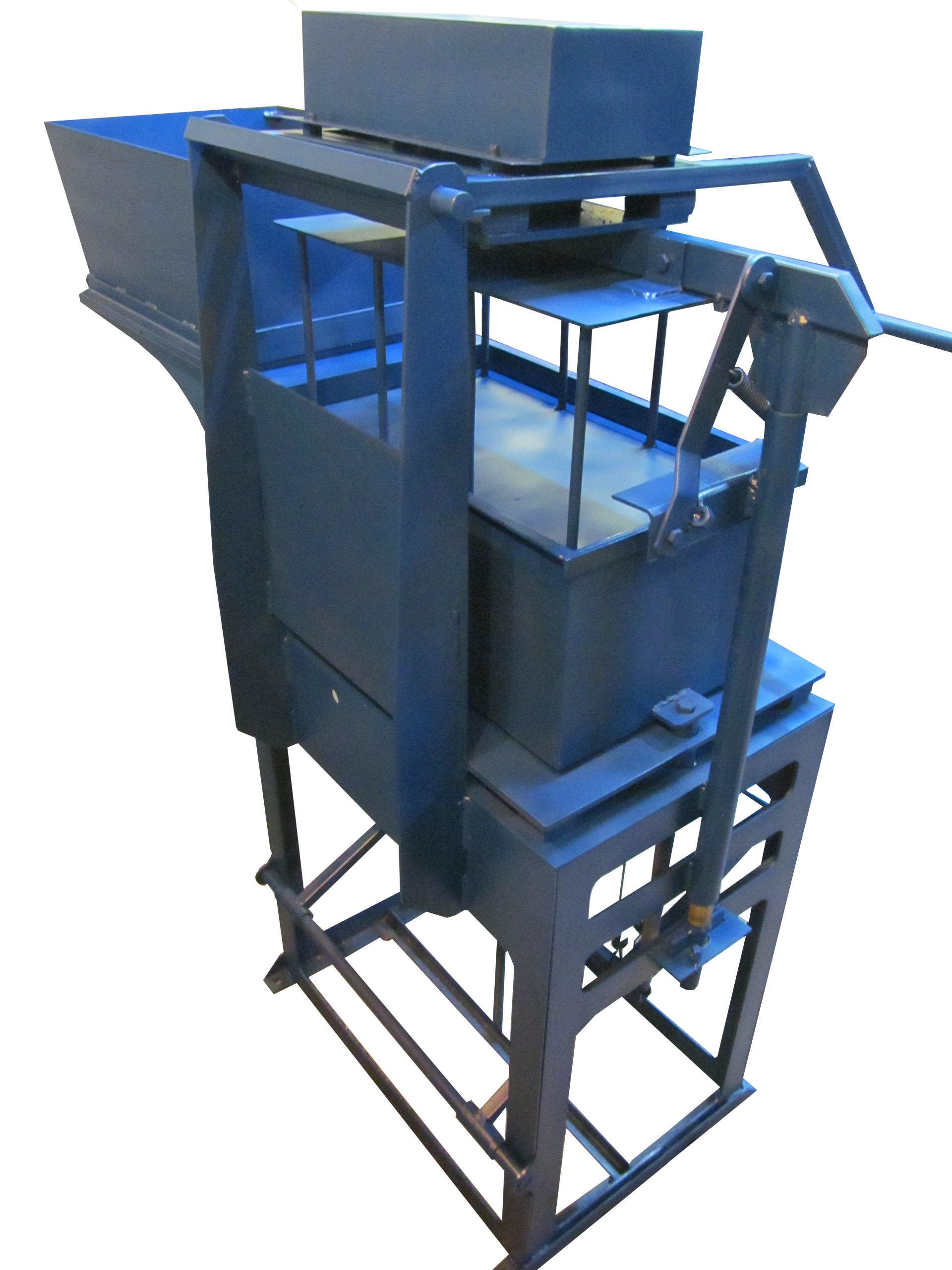

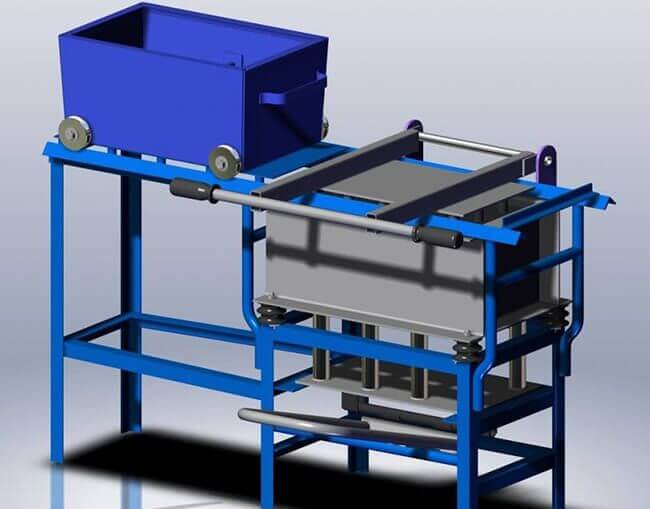

Űrlapok

A formák fémből készültek, oldalsó fogantyúkkal és levehető felső és alsó borítással. Az űrlap méretének meg kell egyeznie a blokk méretével.Javasoljuk, hogy a mátrixokat reteszekkel szerelje fel, amelyek rögzítik a fedelet olyan helyzetben, amely megfelel a blokk magasságának a keverék tömörítésének pillanatában.

Rezgő asztal

A vibráló asztal egy acél felület, amely rugókkal van az ágyhoz csatlakoztatva. Az asztal rezeg egy excentrikus forgás miatt (terhelés elmozdult súlyponttal), amely az asztal aljára szerelt motor tengelyére van szerelve (rajzok és gyártási utasítások megtalálhatók az interneten).

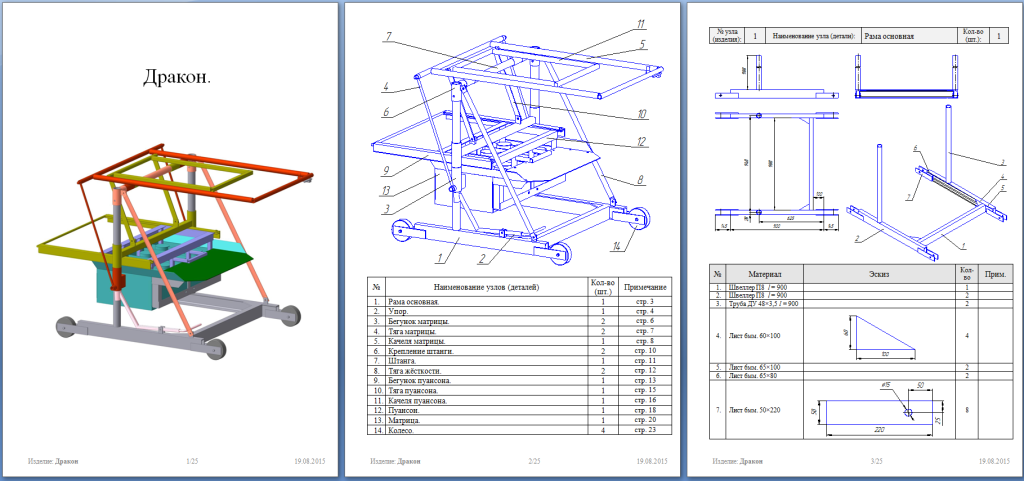

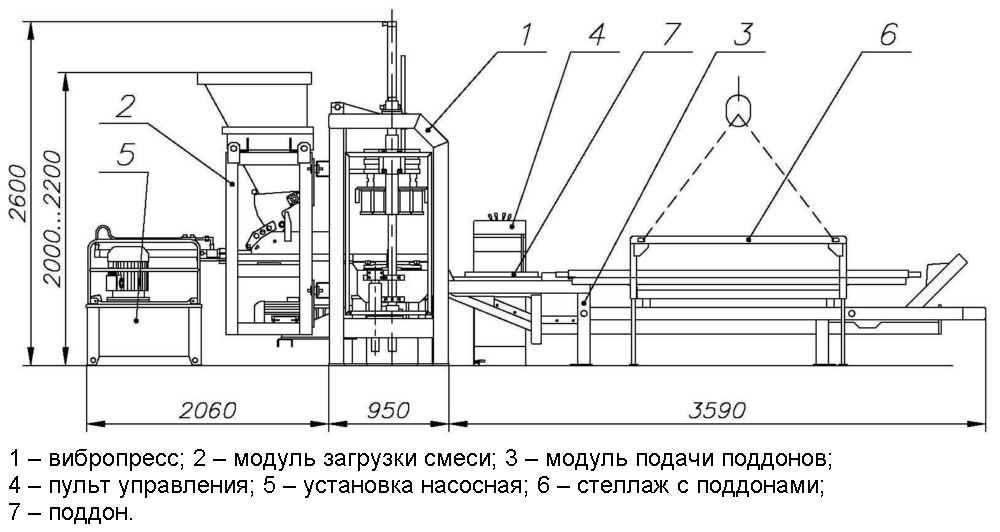

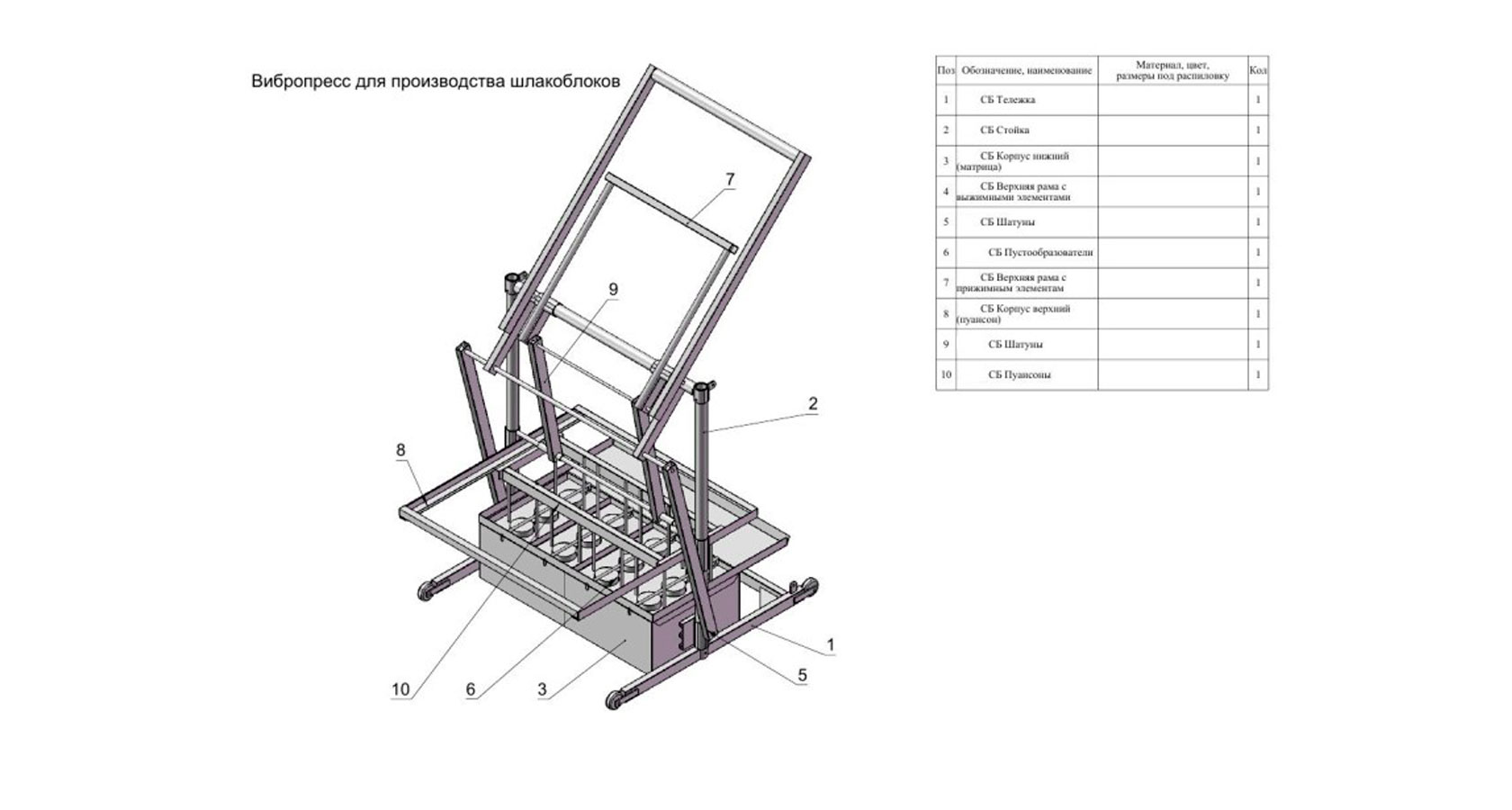

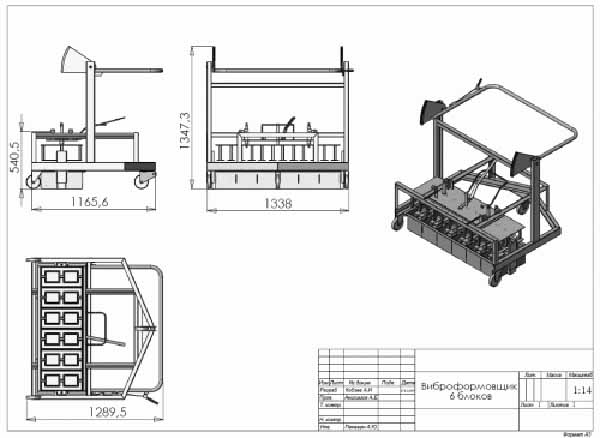

Vibropress

A vibrációs prés használata a fabeton gyártásához lehetővé teszi a nagyobb sűrűségű termékek előállítását. Az elegyet acél formába öntik, fedővel lefedik és rezgőprésbe helyezik, amelyben az emelő és a rezgés hatására az anyag zsugorodik.

A kész blokkok szárítása

Ha akarod a blokkok szárítási folyamatának felgyorsítása érdekében a késztermékek számára zónát kell szervezni a forgácsszárító közelében. Nyáron pedig szárításra használhatja a területet. szabadban a termelési terület közelében eső lombkorona alatt. A blokkok egymásra halmozása megengedett a gyártást követő 4-5 nap elteltével, a termékek sorokban (magasságban) történő tárolása 8-10 nap után ajánlott.

Fa beton tömbök kialakítása

Amikor az oldat elkészült, egy megfelelő edénybe kell önteni, és most 15 percen belül fel kell használni. A fából készült betontömbök saját kezűleg történő formázásához és gyártásához sok módszert találtak ki - a gyártásban összecsukható zsaluzat 6-12 blokkhoz, és otthon általában egy -egy darabot készítenek házi sablonokban.

Az egyik gyártási módszer videón:

A fabeton gyártási technológia két öntési lehetőséget biztosít:

- Gyors lehúzás - a cement kezdeti kötése után. Valójában ez egy non -stop folyamat - blokk képződése (az oldat öntőformába töltése), préselés (vagy vibropresszálás), sztrippelés és szárításra küldés. A megoldás elkészítésével együtt akár egy személy is napi 80-100 tömböt készíthet. A módszer előnye az új fabeton tömbök gyártásának sebessége és a non-stop folyamat.

- Csupaszítás egy nap alatt - a préselés után a blokkot 24 órán át a formában hagyják, majd csak a csupaszítást és a szárítást hajtják végre. A fából készült betontömbök ilyen módon történő elkészítése saját kezűleg még gyorsabb lehet, de csak akkor, ha elegendő számú forma létezik, amelyekben a fabetont egy éjszakán át lehet hagyni. A módszer előnyei a tömb ideálishoz közeli alakja, amely a beton megkötése után a legkisebb torzításra sem képes.

Minél rosszabb a tömbök geometriája, annál vastagabbak lesznek a köztük lévő cementkötések, amelyek hideg hidakat képeznek. A hővezető képesség csökkentése érdekében a blokkok cikcakk alakot kapnak, ami megtöri az ilyen hidat, megakadályozva a közvetlen hőkiáramlást.

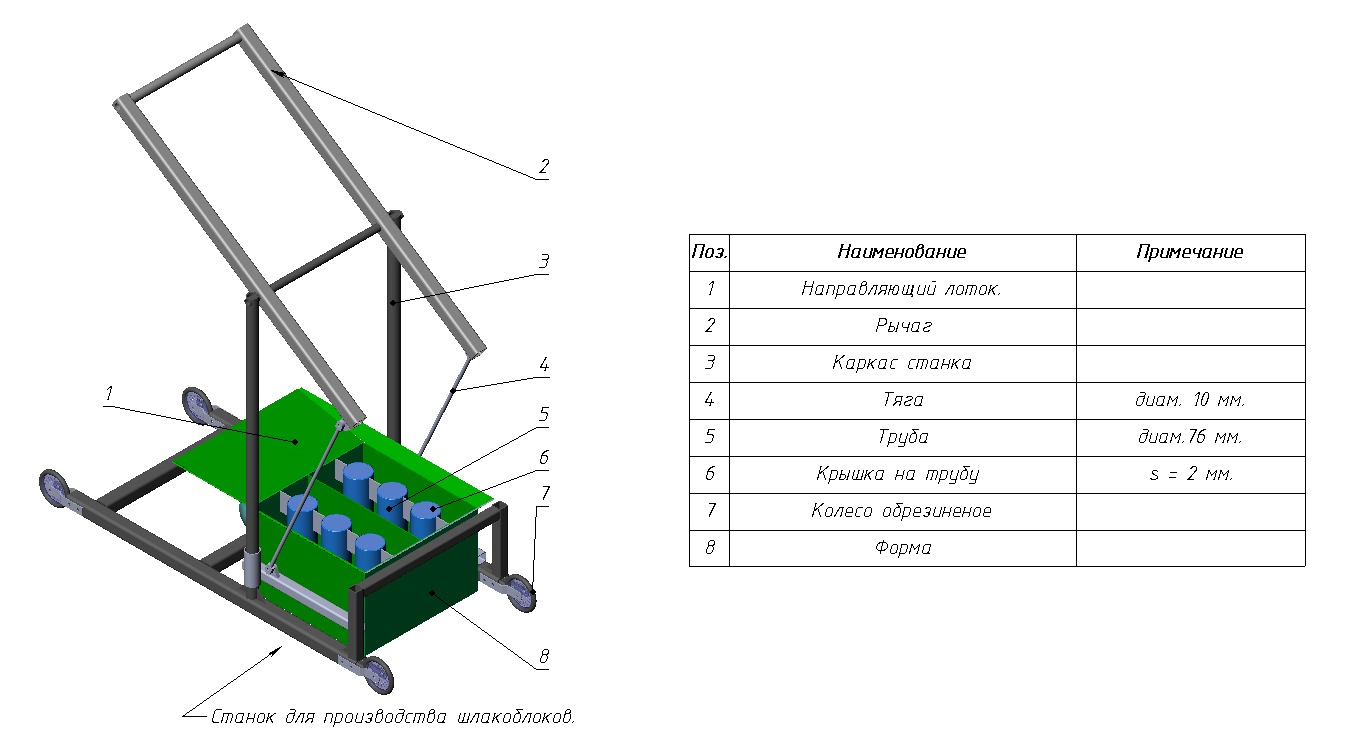

A blokkok kialakításához speciális gépet vagy sablonokat használnak - mindezek a berendezések a fabeton blokkokhoz kézzel készíthetők.

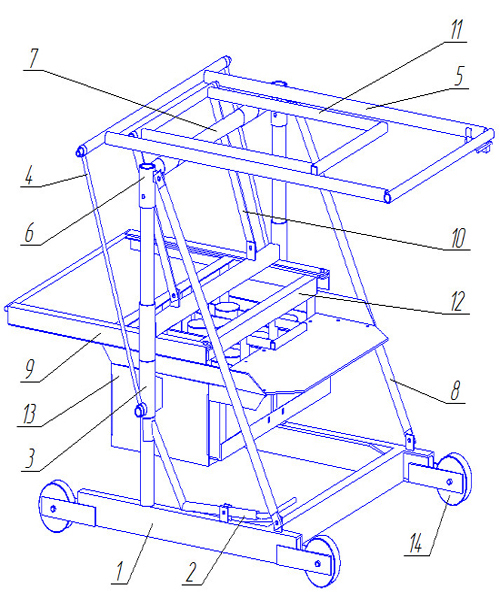

A gép használata

Mindkét eszköz bármelyik módszerben használható, de a gépük gyakran a gyors leszerelésre készül, hogy növelje a termelési sebességet. Vitathatatlan előnyük a vibráló asztalra történő blokkolás. Maga az alakítási folyamat egyszerű, és a berendezés minimális képzettséggel rendelkező munkavállalók megbízhatnak.

A félautomata gép munkája a videón:

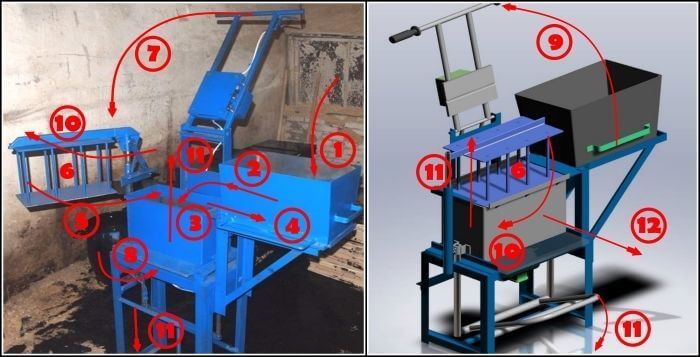

- A kész keveréket egy mérőedénybe (1) öntik, amelyet a vezetőkre (2) tolnak, és az oldatot a formába (3) öntik.

- Az oldat tetejére a prés fedele (5) van felszerelve (magassága a különböző magasságú személyek csapjaival (6) állítható), és a kar (7) lenyomva van.

- A lenyomás után a rezgő asztal (8) bekapcsol. 20-30 másodpercig működik, és automatikusan kikapcsol (használhatja a legegyszerűbb időrelét) - nem ramolhat tovább, mert akkor a cement le lesz rázva a blokk aljára.

- A kar hátradől (9), a présfedelet eltávolítják (10), és a forma felfelé emelkedik (11), amihez a pedált le kell nyomni.

A kész fabeton tömb szárításra vehető (12). 2-3 nap múlva elegendő erőt nyer a szállításhoz.

A sztrippelési módszer használatához egy nap alatt a formát összecsukhatóvá és kivehetővé teszik, és a felső burkolatot reteszekkel vagy más kényelmes módon rögzíthetik benne. A tömörítés után a blokkot közvetlenül a formából eltávolítják, és ülepítésre küldik.

Arbolit sablon használatával

Az öntőformák két fő típusát használják - alsó és felső rész nélküli doboz formájában, valamint összecsukható formában, két „G” betű formájában, amelyek az alja körül összepattanva merev dobozt képeznek, fedő. Azt viszont külön reteszekkel is rögzítik, amelyeket az oldalfalakba vágnak.

Függetlenül attól, hogy melyik formát használják, az alapvető algoritmus a következő:

- A doboz a fabeton keverék feltöltésére készül. Az átjárót celofánnal borított kemény felületre (1) helyezzük (hogy a blokk ne ragadjon), az egész dobozt belülről megnedvesítjük.

- A keverék első rétegét felöntjük, tömörítjük, a második réteget hozzáadjuk a tetejéhez, szükség esetén a harmadikat, és fedővel lefedjük. Az átmenő dobozon (2) elnyomás található (súly vagy valami megfelelő), az összecsukható felső részt reteszekkel (3) rögzítik.

- Ha kéznél van egy lyukasztó, akkor a fedél fölött sétálhat, ez helyettesíti a rezgő asztalt.

- Az alkalmazott technológiától függően a zsaluzatot eltávolítják, vagy a formát állni hagyják.

Ha az átmenő dobozt gyorsan lecsupaszítják, akkor először az emelkedik fel (4), majd a hajlítást eltávolítják és a fedelet eltávolítják. A blokkot szárításra küldik azzal az alappal együtt, amelyen kialakították.

A fabeton blokkok előnyei és hátrányai

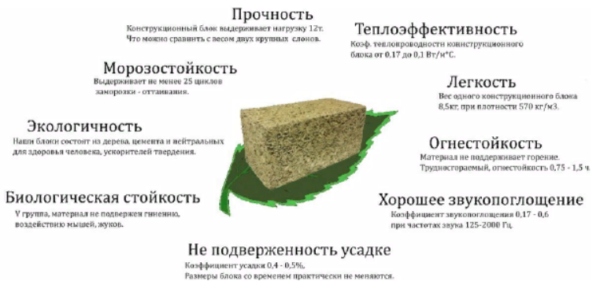

A gyártástechnológia és az anyagösszetétel számos építési szempontból hasznos tulajdonsággal ruházza fel.

- Környezetbiztonság a fogyasztó számára (a blokkok nem bocsátanak ki az emberekre és állatokra káros anyagokat a légkörbe).

- Alacsony hővezető képesség (alacsonyabb, mint más típusú betonból készült termékekénél, néhány habbeton kivételével).

- Kiváló hangszigetelés (4 -szer magasabb, mint a hagyományos tégláké).

- Nem gyúlékony.

- Megfelelő fagyállóság.

- Elég szilárdság, amelyet a szorosan tapadó forgács garantál.

- Az anyag könnyű súlya megkönnyíti a telepítési folyamatot és csökkenti az alap terhelését.

- Kis zsugorodás (akár 0,5%).

- Könnyű feldolgozás, lehetővé teszi a termékek vágását és rögzítőelemek felszerelését.

- Stresszrepedéssel szemben ellenálló.

- A blokkfalak díszítésekor nem kell gipszhálót használni.

Blokk előnyei

Blokk előnyei

Figyelembe kell azonban venni a fabeton tömbök néhány hátrányát:

- magas nedvszívó képesség (akár 85%), amelyet vízszigeteléssel kell kezelni;

- rossz geometria, ami a falazóhabarcs fogyasztásának növelését igényli, és hőveszteséghez vezet;

- a késztermékek magas költsége;

- az anyag nem túl esztétikus megjelenése, amely kötelező befejezést igényel;

- fektetés közben az oldat jelentős része az üregekbe kerül, amelyek hőszigetelők (de a szerkezet erősebbé válik).

A termékek megvásárlása előtt feltétlenül ellenőrizni kell a dokumentációt, különben lehetőség nyílik a "kézműves módon" készült termékekbe ütközni, ami gyakran a minőségük romlásához vezet.

Az ilyen blokkok geometriája sok kívánnivalót hagy maga után.

Az ilyen blokkok geometriája sok kívánnivalót hagy maga után.

Jellemzően a geometriai problémákat közvetlenül a préselés után a blokk lecsupaszítása okozza. A rugalmas keverék kitágul, ennek következtében a méretek eltérése akár 2 cm is lehet.

Számos hátrány kiküszöbölhető egy új típusú termékben - fabeton tömb külső habréteggel.Ugyanakkor a termékek környezeti biztonságának megőrzése érdekében habosítószerként szerves alapú anyagot kell használni.

Porózus fa betontömb

Porózus fa betontömb

Hogyan szervezzük meg az értékesítést

Mielőtt folytatnánk a termelés megszervezését, át kell gondolni a késztermék értékesítési piacait. A kompetensen megszervezett marketing- és reklámkampányok, kiállításokon és fórumokon való részvétel, az építőipari cégekkel való együttműködés gyorsan meghozza a kívánt eredményt.

Nagy mennyiségű termékkel való munkavégzéshez jobb megszervezni a fabeton tömbök nagykereskedelmét.

A következő termékeket értékesítheti:

- nagykereskedelmi, nagykereskedelmi-kiskereskedelmi és kiskereskedelmi bázisokon és építőanyag-áruházakon keresztül;

- egyének;

- reklámkampányok szervezése, hirdetések eljuttatása a médiához.

A kiskereskedelmet nem szabad leszámítani. A legjobb megoldás az lenne, ha egyesítené a fabeton tömbök nagy- és kiskereskedelmi értékesítését.

Annak ellenére, hogy az építőiparban nagy a verseny, a fabeton gyártó üzem elindítása elég gyorsan megtérül. Ez az építőanyag iránti kereslet egyre nagyobb, gyártási technológiája meglehetősen egyszerű, a nyersanyagok pedig olcsók és megfizethetőek. Csak meg kell találnia a megfelelő helyiséget, felszerelést kell vásárolnia és meg kell kezdenie a termelést.

07.03.2020

DIY utasítások

Nyersanyagok előkészítése

- A faaprítékot finom szitán átszitáljuk, hogy eltávolítsuk a port, a homokot és a kis zárványokat.

- Öntsön 6 vödör töltőanyagot a keverőbe. Indítsa el a dobot.

- Oldjunk fel 300-400 ml vegyi adalékot 1 vödör vízben.

- Lassan öntsön vizet a forgó dobba. Várjon néhány percet, amíg a forgácsok egyenletesen nedvesednek az oldattal.

- Adjon hozzá 1 vödör M500 száraz cementet kis adagokban a dobhoz. Hozd a keveréket homogén állapotba.

Öntvény

Öntse a kész keveréket egy vályúba vagy raklapba, ahonnan kényelmes lesz felvenni egy lapáttal.

Fedje le fóliával a raklapot, amelyre a blokkokat fogja formálni.

Helyezze a formát a raklap sarkába.

Töltsük a formát szélig egy lapáttal, tamponozzuk a masszát egy rúddal. A zsugorodás körülbelül 30% lesz

Szükség esetén töltse fel betonnal.

Helyezze a fedelet a formába, ütögesse egyenletesen kalapáccsal, amíg le nem éri a belső blokkmagasság jelzéseket.

Óvatosan, függőleges helyzetben tartva vegye ki a dobozt az egységből.

- Távolítsa el a fedelet.

- Helyezze a formadarabot 15-20 cm -re a készterméktől, és kezdje formázni a következőt.

A legmagasabb minőségű blokkok eléréséhez a sztrippelést legkorábban 24 órával a termék kialakítása után kell elvégezni. Ez idő alatt a blokk szilárdsága eléri a 30%-ot. Ebben az esetben jobb több tucat fából készült zsaluzatot készíteni, amelyeket 2-3 naponta lehet eltávolítani és használni. A blokkok eléri a 100% -os szilárdságot 30 napos tárolás után, meleg helyen, csapadéktól és széltől védve.

A nyersanyag -fogyasztás kiszámítása

Számítsa ki a szükséges fabetonmennyiséget a tartófalak teljes területe alapján, mínusz a nyílások területe.

- Ha 20x30x50 cm -es szabványos blokkokat szeretne készíteni, akkor a fal síkjában lévő egy blokk 0,20 x 0,50 = 0,1 m².

- Ha a teljes falfelületet m² -ben elosztja 0,1 m² -rel, akkor darabokra kapjuk a fabeton tömbök számát.

- A kész falanyag mennyiségét köbméterben mérik. Egy blokk térfogata 0,03 m³.

- 1 m³ fabeton 33 blokkból áll.

1 m³ fabeton gyártásához szüksége lesz:

- 250-300 kg portlandcement.

- 250-300 kg száraz töltőanyag.

- 400 liter víz.

- 8-10 kg kémiai adalékanyag.

Berendezések és szerszámok

Eladó gépek fabeton tömbök készítéséhez otthon. Megkönnyítik és felgyorsítják az időigényes munkát, de drágák. Ha csak otthona számára van szüksége fali anyagra, és nem fél a folyamat hosszától, megteheti a drága berendezések nélkül.

Szükséged lesz:

- kényszerbetétes betonkeverő;

- lapát;

- blokkok formanyomtatványai;

- polietilén fólia;

- fa raklapok;

- kalapács;

-

szabotázsrúd.

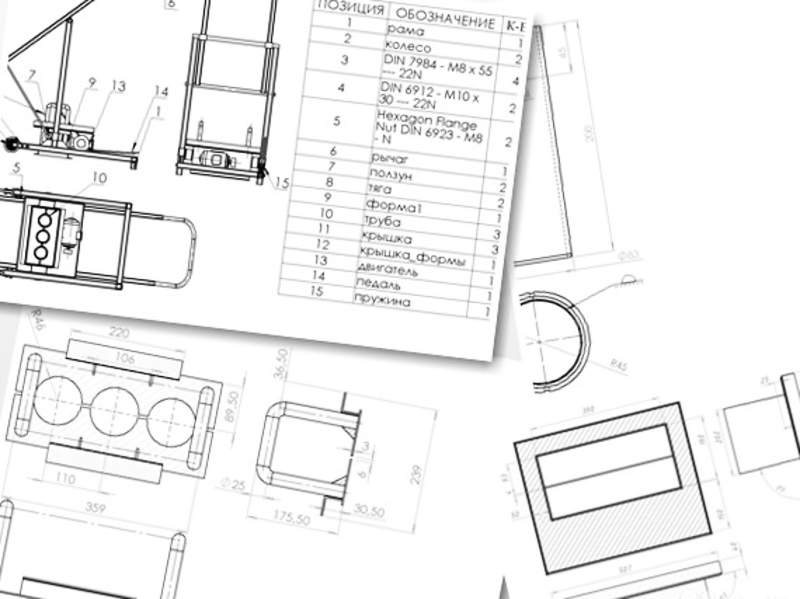

A fabeton gyártásához kényszerbetétes keverőt használnak

A forma acéllemezből vagy fa zsaluzatból készül. A fém forma két részből áll. A doboz 1,0-1,5 mm átmérőjű acélból készül. Mérete 30 x 50 cm, magassága 30 cm. A fedél acélból készült, amelynek átmérője 3,0 mm, mérete 33 x 53 cm. A doboz belső falain, alulról 20,5 cm magasságban jól látható jelek. Még jobb, ha körülbelül 5 mm magas horgokat hegesztünk a jel vonala mentén, amelyek rögzítik a fedelet az adott blokkvastagsághoz.

A fabeton tömbök formája 1,0-1,5 mm átmérőjű acélból készül

A fa zsaluzat szélezett deszkákból készülhet: egy doboz, amelynek mérete 31 x 51 cm a belső falak mentén, és egy 33 x 53 cm -es présborító. A doboz magassága 30 cm. A doboz belső falai és a a burkolat alját linóleummal kell felragasztani, hogy a betontömeg ne tapadjon a felületükre.

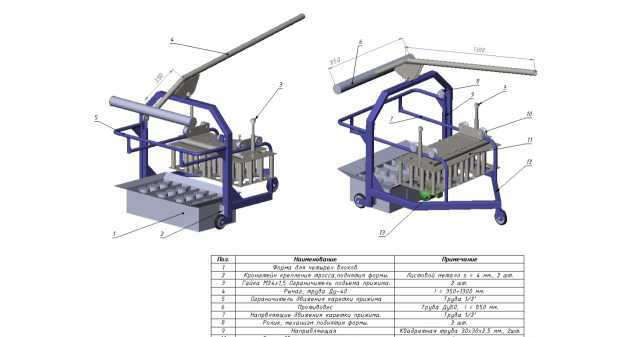

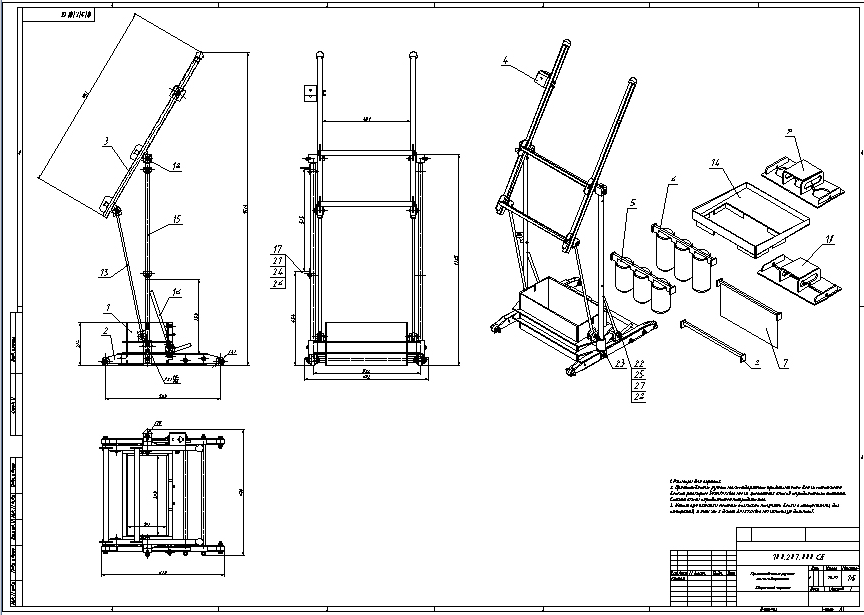

Összegyűjtjük a forgácsvágó csomópontjait

Az összeszerelést a következő sorrendben végezzük:

- Összeszereljük a forgácsblokkot: csapágyakat, kést és kalapácsot tartalmazó tárcsát helyezünk a tengelyre;

- Előkészítjük a karosszériát a szereléshez: vágjuk ki a lyukakat a munkatengelyhez, a fogadótartályhoz és a forgács kirakásához;

- Fúrjuk a szükséges lyukakat az összeszerelő csavarokhoz, és ferdén hegesztjük a garat tölcsért;

- Összeszereljük a hajtóművet: rögzítjük a motort a keretre, felszereljük a szíjtárcsákat, és felhelyezünk egy szíjat (használhat autószíjat);

- A forgácsoló egységet a kerethez rögzítjük, és védőtokban zárjuk (a balesetek elkerülése érdekében);

- Tétlen próbaüzemet hajtunk végre.

Faforgácsvágó, assz

Faforgácsvágó, assz

Ha a gépre kizárólag a saját céljaira van szükség, akkor érdemes saját kezűleg suttogni a fabetonhoz, mivel ha a gyári változatban vásárolja meg, akkor nem kerül nagyon olcsón. Az elkészített faforgácsvágó a kertben vagy a garázsban egy lombkorona alá helyezhető.

Hogyan készítsünk faforgácsvágót saját kezűleg: rajzok, építőeszköz

Az utolsó szakaszban a forgácsok a pengék segítségével a szitára esnek, és a kiürítő lyukon keresztül kirepülnek a forgácsvágóból. A bejáratnál a befogadó garat tölcsérként van kialakítva annak érdekében, hogy egyszerűsítse a feldolgozásra szánt nyersanyagok beszerzését és biztonságossá tegye ezt a folyamatot a kezek számára.

A tárcsával a tengely forgási sebességének növekedésével bizonyos mennyiségű fa nyersanyag természetesen porrá őrölhető, ez rossz, bár a forgácsvágó teljesítménye növekszik.

Az alábbiakban bemutatjuk a szükséges rajzokat, amelyek szerint házi készítésű forgó kalapácsos törőgépet lehet készíteni fabeton előállításához. Mivel a berendezés házi készítésű, az alkatrészek méreteit saját anyaguk alapján kell kiválasztani. A különböző faforgácsok munkarajzai méretben és bizonyos egységek jelenlétében eltérőek lehetnek, de a működés elve változatlan. Miután a villamos motor B feszültséget alkalmazott a berendezésre, az ékszíjhajtás segítségével a 14 pánton és egy tengelyen keresztül továbbítja a forgását egy 4 lapátú dobhoz.

A fahulladékot csak az adagolótartályba kell helyezni, amelyet azonnal 25 mm -ig optimális hosszúságú forgácsokká dolgoznak fel. Miután saját kezével összeszerelt egy faaprítót a fabetonhoz, és betartotta a kalapácsok közötti távolságot egy fabeton -törőgépben, akár 25 milliméter hosszú és körülbelül 5 milliméter széles faforgácsot is előállíthat. Az ilyen forgács ideális fabeton tömbök vagy monolit fabeton készítéséhez. Ezt egy bizonyos szögben hajtják végre, ami miatt az ágakat nem dobják vissza.

Ha azt tervezi, hogy házat épít saját készítésű fabeton blokkokból vagy monolit fabetonból, akkor faforgácsra van szüksége. Használatával jelentősen javítja a blokkok minőségét, és később, minden építési munka befejezése után, kerti aprítógépként jól jöhet a kert őszi betakarítása után maradt hulladékok feldolgozásához, valamint a cserjék és fák kivágásához.Faforgácsvágót készíthet a fabetonhoz egy bizonyos eszköz- és anyagkészlet segítségével. A gép fő egységei egy forgácsoló tárcsa késekkel és egy rotor kalapáccsal és pengével.

Mielőtt saját kezűleg faaprítékot építene, elő kell készítenie az összes részletet. A lemez készítéséhez szüksége van egy mm vastagságú fémlapra.

Miből áll a forgácsvágó

A késztermék átmérőjének körülbelül mm -nek kell lennie. A kulcs közepén lyukat készítenek, és a külső kerület mentén szimmetrikus rések vannak. A chipek rajtuk keresztül kerülnek kisütésre.

Furatokat készítenek a kések rögzítéséhez. Egy saját kezű forgácsvágó kész tárcsa segítségével összeállítható. Mindenesetre a korong egyszerre lesz lendkerék.

A kések elkészítéséhez, amelyek mindegyikének két lyukkal kell rendelkeznie, leggyakrabban ajánlott rugókat venni egy autóból. A forgácsoló kések csavarokkal vannak rögzítve, amelyeket le kell csavarni és hatlapfejű kulccsal meg kell húzni. Ezt a tényt azzal magyarázzák, hogy a csavarhúzó csavarjai nincsenek olyan szorosan meghúzva. A kalapácsok lapos fémlemezek, amelyek vastagsága körülbelül 5 mm.

A forgórészen találhatók. Ezeket az alkatrészeket jobb készen vásárolni. Szitát kell készíteni. Amikor a késeket a forgácsolóba szereli, biztosítani kell a kések szükséges igazítását a tárcsa síkja mögött.

A kések kiállításában a különbség nem haladhatja meg a 0,2 mm -t.

Csiszolási mód

A kések vágóéleinek ugyanabban a síkban kell lenniük, a vágókések és az ellenkések közötti résnek egyenletesnek kell lennie 0.

A kések megfelelő szögben történő élezése után végezzen további élezést a letörés hátoldalán, 0 szélességben. Minden újracsiszolás után a késeknek legalább x órán át nyugalomban kell lenniük, hogy enyhítsék a fáradtságot. Megjegyzés: Más acélfajtákból készült forgácskésekhez további információk tartoznak az utasításokhoz.

A társaságról. Fotógaléria Videógaléria. Raktárban kapható: 26 db Junkkari hjg aprítógép szállítása Drovokol hidraulikus tűzifahasító géphez Japa Finnország Mennyiség: 1 db. Palax Motti tűzifa tömörítő Mennyiség: 4 db.

Tűzifa csomagoló Palax Packer Mennyiség: 2 db. HJ - Traktorhajtású faaprító hidraulikus előtolással Mennyiség: 3 db. Élezőgép - IRM Mennyiség: 1 db. Szalagfűrész ZL- 60V Mennyiség: 1 db. W -Forrest - forgó mulcsoló mm átmérőig. Mennyiség: 1db Pótalkatrészek megrendelése. Forgácsoló gépek Fa aprítók. Fahasító berendezések Fahasító és hasító.

Gyártástechnológia

Ha blokkok vannak az öntőforma belsejében, a szakemberek sztrippelést végeznek, majd az alkatrészeket emulzollal kenik. Az eljárás befejezése után a szerelést elvégezzük. Ezután egy szabványos ciklust indítanak, amely szerint a fabetonból blokkokat állítanak elő. Legfeljebb 15 percet vesz igénybe, amikor 4 alkalmazott dolgozik.

Az egyes fabeton tömbök gyártásakor a műveletsor a következő.

- Az adalékanyagot az adagolóba töltik. Ez utóbbi egy lifthez van rögzítve, amely anyagot táplál a keverő belsejébe. A gyártóberendezések egyes modelljei az adagoló felemelésére szolgáló mechanizmus használatát írják elő.

- Az ásványi anyaghoz mineralizáló oldatot, majd portlandcementet adunk.

- A technika önállóan három -öt percig keveri az összetevőket, majd a kész keveréket egy vibráló asztallal ellátott vibrációs présbe táplálja.

- A keveréket kiegyenlítik, minden cella saját érintkezőlemezt kap. Ezután a rezgőasztalt felemelik, hogy elérje a döngölőlapok szintjét. Itt az anyagokat prés és prés segítségével préselik.

- A „csináld magad” szakemberek bilincseket szerelnek fel az űrlappal kölcsönhatásba lépő érintkezőlaphoz.

Az építőanyag előnyei és hátrányai

Az arbolit tömböket nagy energiahatékonyság jellemzi, ami lehetővé teszi, hogy a ház falait kívülről felszereljék. Az építőanyag sűrűsége nem teszi lehetővé, hogy többszintes épületek építésére használják, ezért az ilyen blokkok csak az alacsony épületek építésére vonatkoznak. Az anyag ellenáll a terheléseknek éles hőmérséklet -ingadozások során, amelyek hozzájárulnak a repedések kialakulásához a ház falain.

Az anyag hőszigetelő tulajdonságai meghaladják a téglákat és a tiszta beton építőelemeket. Felszívta a fa legjobb tulajdonságait, miközben tűzálló maradt, nem omlik össze és nem dohányzik magas hőmérséklet és közvetlen tűz hatására. A fából készült betonblokkokból készült ház sokáig megtartja a hőt, amikor a fűtést kikapcsolják, még külső hőmérsékleten is. Egy anyag élettartama közvetlenül függ annak minőségétől és működési módjától. Megtartja tulajdonságait a +25 és -500C közötti hőmérséklet -tartományban. A súlyos fagyok és olvadások váltakozásával a fabeton eltarthatósága csökken.

Az anyag viszonylag olcsó, könnyen beállítható a kívánt mérethez, azonban a blokkok nem különböznek esztétikus megjelenésüktől, ezért a szerkezet tekintélyes megjelenéséhez burkolatra lesz szükség. A blokkméretekben előforduló hibák, amelyeket a gyártási folyamat során nehéz elkerülni, egyenetlen varratszedést okozhatnak. A tömbök kis súlya lehetővé teszi, hogy spóroljon az alapozás minőségén, mivel nem terhelnek rá nagy terhelést.