Lépésről lépésre utasítás

Amikor kiválasztja a kertben a fészer építésének helyét, figyelembe kell venni a szabálytalanságok és lejtők jelenlétét a föld felszínén. Az építkezés megkezdése előtt ajánlatos alaposan kiegyenlíteni a helyszínt.

Figyeljen a szél sebességére és irányára is. A nyitott íves alkóv, amelyet folyamatosan fúj a szél, alkalmatlan a rendeltetésszerű használatára

Ezért próbálja meg lefedni a szerkezetet fallal, kerítéssel vagy akár növényekkel. Meg kell jegyezni, hogy a sűrű cserjék és magas fák közelsége negatívan befolyásolja a polikarbonát műszaki jellemzőit. Erős széllökésekkel a növények ágai megkarcolják az épület tetejét.

A kerti pavilonnak, amelyet nyári konyhának használnak, a ház közelében kell lennie. A dacha és a pavilon közeli elhelyezkedése lehetővé teszi, hogy családi teát és vacsorát szervezzen a friss levegőn.

A szerkezet váza fából vagy fémből készülhet. A fagerendák és -lemezek hajlamosak a bomlásra, ezért rendszeres kezelést igényelnek antiszeptikumokkal és tűzgátló szerekkel. A vas erős, megbízható és tartós. Különleges korróziógátló szerekkel történő kezeléssel megelőzhető a rozsda megjelenése a fémprofil felületén.

A lombkorona fémprofilból és polikarbonát bevonatból történő felállítása során a következő eszközökre és anyagokra lesz szüksége:

- polikarbonát lemezek;

- hermetikus szalag polimer műanyag véglapjának feldolgozására;

- önmetsző csavarok és termikus alátétek;

- 50 mm átmérőjű acélcsövek tartók gyártásához;

- 40x40 mm méretű fém sarok szarufák, hevederek és keretkerítések gyártásához;

- fém csavarok és konzolok;

- elektromos szúrófűrész, fémfűrész vagy polimer fűrész;

- épületszint, zsineg és fa csapok;

- talajfúró és kalapács;

- tartály beton, lapát keverésére;

- csavarhúzó, elektromos fúró különböző átmérőjű tartozékokkal;

- fogó;

- fémfűrész fémhez;

- hegesztőgép, daráló.

A pavilon létrehozásához szerszámra van szükség

Mérések és számítások

A nyaraló építésének előkészítő szakasza rajzterv kidolgozásáról rendelkezik. Egy jól átgondolt séma segít a helyes számítások elvégzésében és az építés során előforduló gyakori hibák elkerülésében. Rajzot készíthet saját maga. Ehhez meg kell rajzolni a jövőbeli szerkezet vázlatát, kiszámítani annak méreteit és kiválasztani az anyagot.

Rajzkészség hiányában ajánlott segítséget kérni olyan szakemberektől, akik segítenek rajz elkészítésében, és részletes tervet készítenek a projekt építésére.

Alapítvány

A helyszíni pavilon építése a személyes telek udvarán a helyszín megjelölésével és az alap kiöntésével kezdődik:

- Tisztítsa meg kertjét a növényektől és egyéb törmeléktől. Vízszintesítse a párnát.

- Határozza meg a drótváz első sarkát. Helyezzen egy facsapot erre a helyre.

- Vízmértékkel jelölje meg a lombkorona másik három sarkát. Nyújtsa ki a zsineget úgy, hogy négy pontot köt össze a kerület körül.

- 25-30 cm mély gödröt ásni, a talajt felitatni, és ellenőrizni, hogy a vízszintes és függőleges vonalak egyenletesek -e. Töltse fel a lyukat homokkal és törmelékkel.

- Egy talajfúró segítségével fúrjon lyukakat a sarkokba 70–100 cm mélységben, majd telepítse, rögzítse és betonozza a fém tartócsöveket. Támassza meg a tartókat.

- Hegeszthessen fém sarkokat a tartókhoz.

Keret

Nem nehéz összeszerelni a kerti alkóv fémvázát, ha követi a lépésről lépésre szóló utasításokat:

- Hegesztjük a kereszttartókat a tartóoszlopokhoz.

- Készítse el a keret felső hevederét. Teszteld az erősségét.

- Szerelje össze a szarufákat és egyéb padlólapokat a talajon. Emelje fel a hegesztett szerkezetet, és hegesztje a tetőt az oszlopokhoz.

- A fémprofilt korróziógátló szerekkel kezelje.

Üvegezés

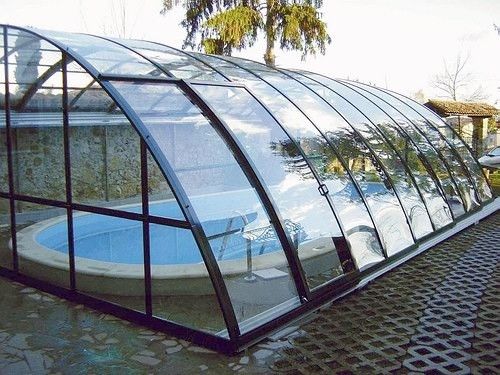

A kerti pavilon összeszerelésének utolsó szakaszában a szerkezetet polikarbonáttal kell lefednie.

A polikarbonát lemezeket sík, vízszintes felületre vágják. Ezután a vászon végeit zárt szalaggal kell feldolgoznia. A keret lefedésekor hagyjon egy kis rést a vászon hőtágulása érdekében. Óvatosan és pontosan kell dolgoznia a polikarbonáttal.

Ne távolítsa el a védőfóliát a panelek felületéről, amíg a szerkezeti keret üvegezése befejeződött. Ellenkező esetben karcolások és repedések maradhatnak a polikarbonáton.

Hogyan kell dolgozni az anyaggal?

Otthon egy monolit vagy öntött polikarbonát lapot különböző típusú feldolgozásoknak lehet alávetni. Leggyakrabban hajlítást, vágást, egyes rétegek ragasztással történő összekapcsolását hajtják végre. Ez a polimer nem okoz különösebb nehézséget a feldolgozásban, jól használható kézi vagy elektromos szerszámokkal történő vágáshoz.

Otthoni vágás

Az öntött vagy préselt polikarbonát háló nélkül nem egyszerűen fűrészelhető előzetes előkészítés nélkül. A legjobb az egészben, hogy vágható egy olyan darálóval, amelyre 125 -ös fémtárcsával van felszerelve. Ebben az esetben a vágást sorja és forgács nélkül kapják meg. És elvégezheti a lapok lézeres vágását is, használjon egy szúrófűrészt finom reszelővel. Minél élesebb a vágóelem, annál jobb lesz az eljárás.

A vágás során érdemes betartani bizonyos ajánlásokat.

- A lapot csak vízszintes helyzetben vágják le, tiszta, sík felületre helyezve. Bármely kiemelkedések vagy egyéb akadályok repedésekhez vagy deformációhoz vezethetnek.

- A vágóvonalat előre fel kell használni. Ennek legkényelmesebb módja egy jelölő.

- A 2 mm -nél kisebb vastagságú paneleket verembe vágják, bilincsekkel összekötve. Ezzel elkerülhető az anyag megrepedése.

- A vágást oldalról, UV -védelemmel kell elvégezni. A védőfóliát a munka befejezéséig nem távolítják el.

A nagy méretű elemeket a legkönnyebb levágni, ha sík padlófelületre helyezzük őket. A tetejére táblát helyeznek, amelyen a mester szabadon mozoghat.

Hogyan hajlítsunk lepedőt otthon?

A monolitikus polikarbonát nagyon jól hajlik a hajlításhoz, de figyelembe véve a jellemző sugarát. A lapnak megadhatja a kívánt formát egy lakatos munkapadja és egy satu segítségével. Átlátszó vagy színes anyagot helyeznek a munkapadra, rögzítik, majd manuálisan beállítják a kívánt hajlítási szintre

Fontos, hogy ne használjon túlzott erőt a födém épségének megőrzése érdekében.

Ragasztási technológia

A polikarbonát ragasztásának szükségessége leggyakrabban az üvegházakban vagy más szerkezetekben lévő lapok összekapcsolásakor merül fel. Az elemek csatlakoztatását speciális kémiai összetételek segítségével végzik, amelyek nem befolyásolják az anyag fő jellemzőit. Könnyű, tehermentes termékeknél - üvegházak, fészerek - több lehetőséget is használhat a ragasztókhoz.

- Egykomponensű ragasztók. Alkalmasak polikarbonát lemezek gumi, fém, üveg vagy polimer felületekre történő rögzítésére is. Ebben a kategóriában sok termék található, választhat a Vitralit 5634, Cosmofen, Szilikon masztix közül. Az egykomponensű ragasztókat a gyors kötés jellemzi, nem félnek a nedvességtől és a magas hőmérséklettől.

- EVA. Az etilén -vinil -acetát alapú ragasztók alkalmasak polimer anyagok különböző síkokban történő összekapcsolására. Jó választás többrétegű termékek létrehozásához.

- Melegen kötő ragasztók. Maximális kötési szilárdságot biztosít. A legjobb készítmények poliamid bázissal rendelkeznek.

Terhelés alatt üzemeltetett szerkezetekben kétkomponensű ragasztót kell használni - Acrifix, Altuglas. Alkalmasak a poliuretán alapú készítmények, amelyek átlátszó rugalmas varratot képeznek. Az ízületek tömítésére gyakran szilikon ragasztót használnak. A polikarbonát sík felületekre rögzíthető speciális kétoldalas szalaggal, akrilhab alapon. Ajánlott hőre lágyuló, szilikon, poliuretán típusú ragasztók felhordása, valamint gyors kötés rögzítőpisztollyal.

Specifikációk

Öntött vagy monolitikus polikarbonát (MPK) műszaki jellemzői:

- könnyedség - kétszer könnyebb, mint az üveg;

- magas optikai tulajdonságok - a fényáteresztés meghaladja a 86%-ot, ami megegyezik a közönséges üveg tulajdonságaival, miközben védve van az ultraibolya sugárzástól. Például egy átlátszó lap, vastagsága 2 mm. fényáteresztési szintje körülbelül 86%, lapja pedig 12 mm. körülbelül 82%-os fényáteresztést biztosít;

- nagy ütésállóság - 240 -szer erősebb, mint a szilikátüveg, és közel 10 -szer nagyobb ütésállósággal a szerves (akril) üvegből, amint azt lőfegyverrel végzett tesztek is bizonyítják;

- könnyű telepítés - rugalmassága és plaszticitása miatt az öntött műanyag könnyen felszerelhető speciális berendezések bevonása nélkül;

- tűzbiztonság - más típusú műanyagokkal ellentétben az IPC még nyílt tűzben sem ég, olvad. Ugyanakkor egyedülálló önkioltó tulajdonsággal rendelkezik. Gyulladási hőmérséklet +570 Celsius fok.

- fagyállóság - akár -50 Celsius fokos hőmérsékleten is használható további terhelés nélkül és -40 fokos terhelés mellett. Ugyanakkor nem történik jelentős változás repedések stb.

- hőállóság - a maximális használati hőmérséklet eléri a + 120 Celsius fokot;

- vegyszerállóság - sok vegyszer nem befolyásolja. Az öntött műanyag kevésbé ellenáll az ózonnak, a nitropropánnak, a folyékony ammóniának, az amil -acetátnak, a tetrahidrofuránnak stb.

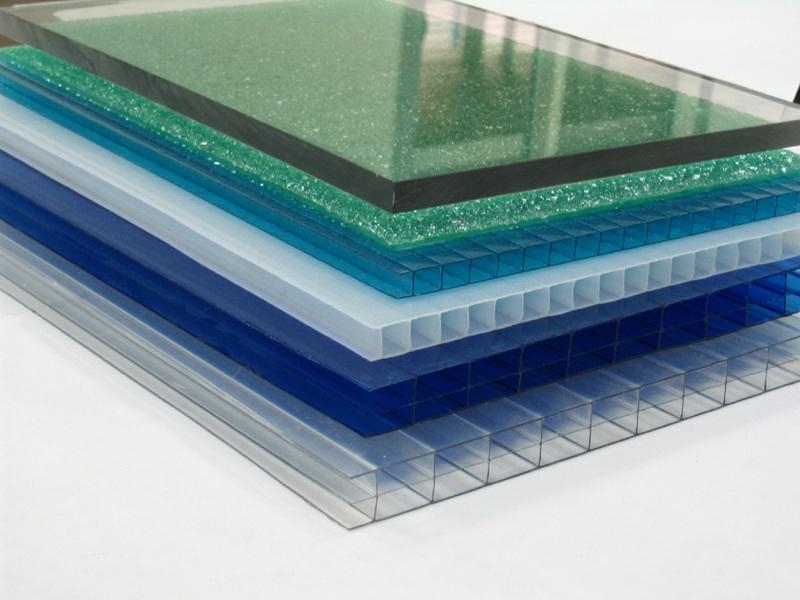

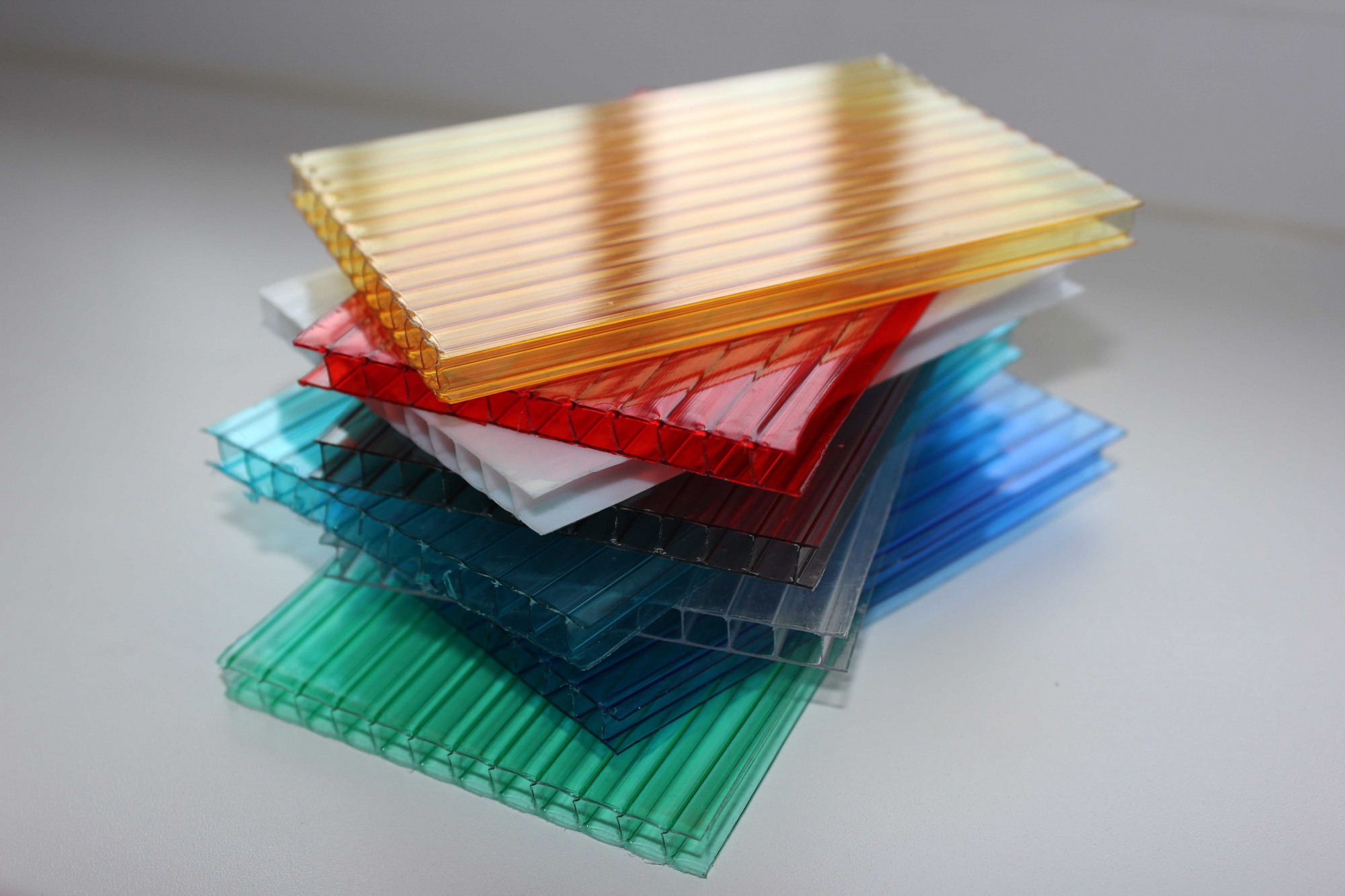

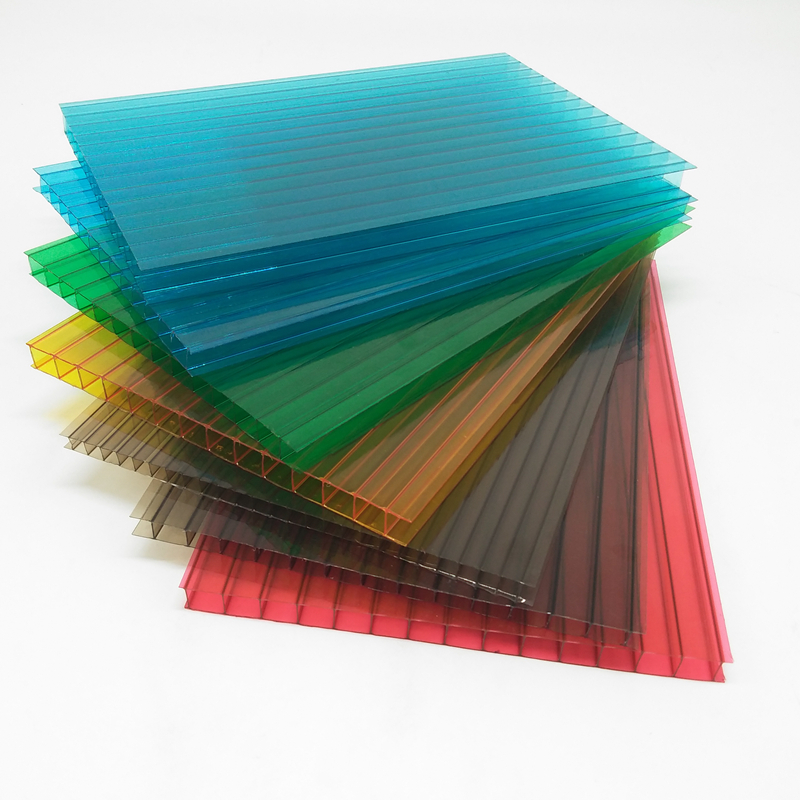

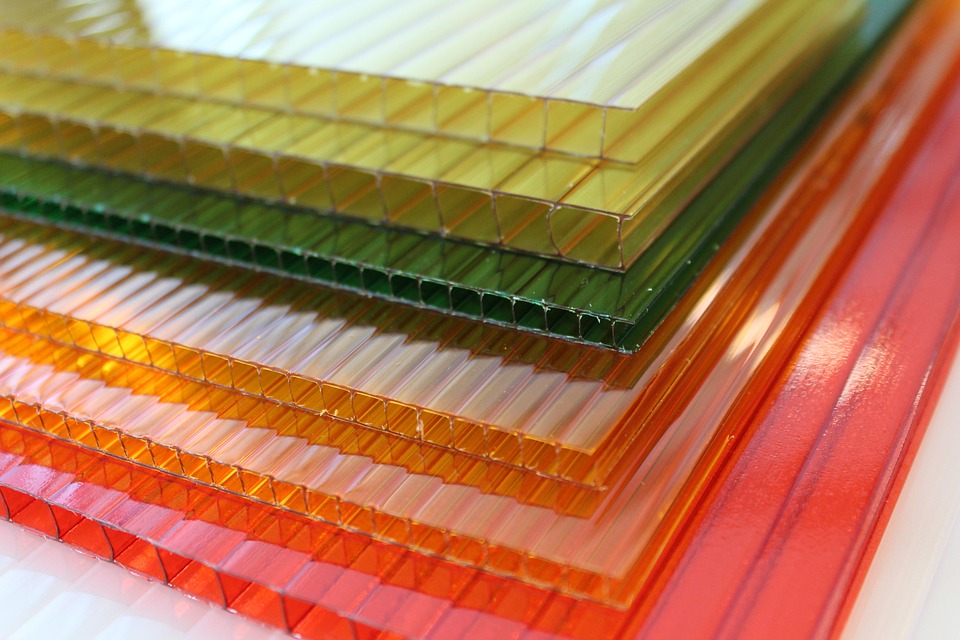

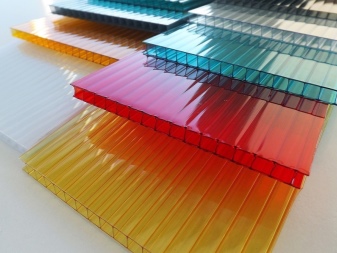

Összehasonlítás celluláris polikarbonáttal

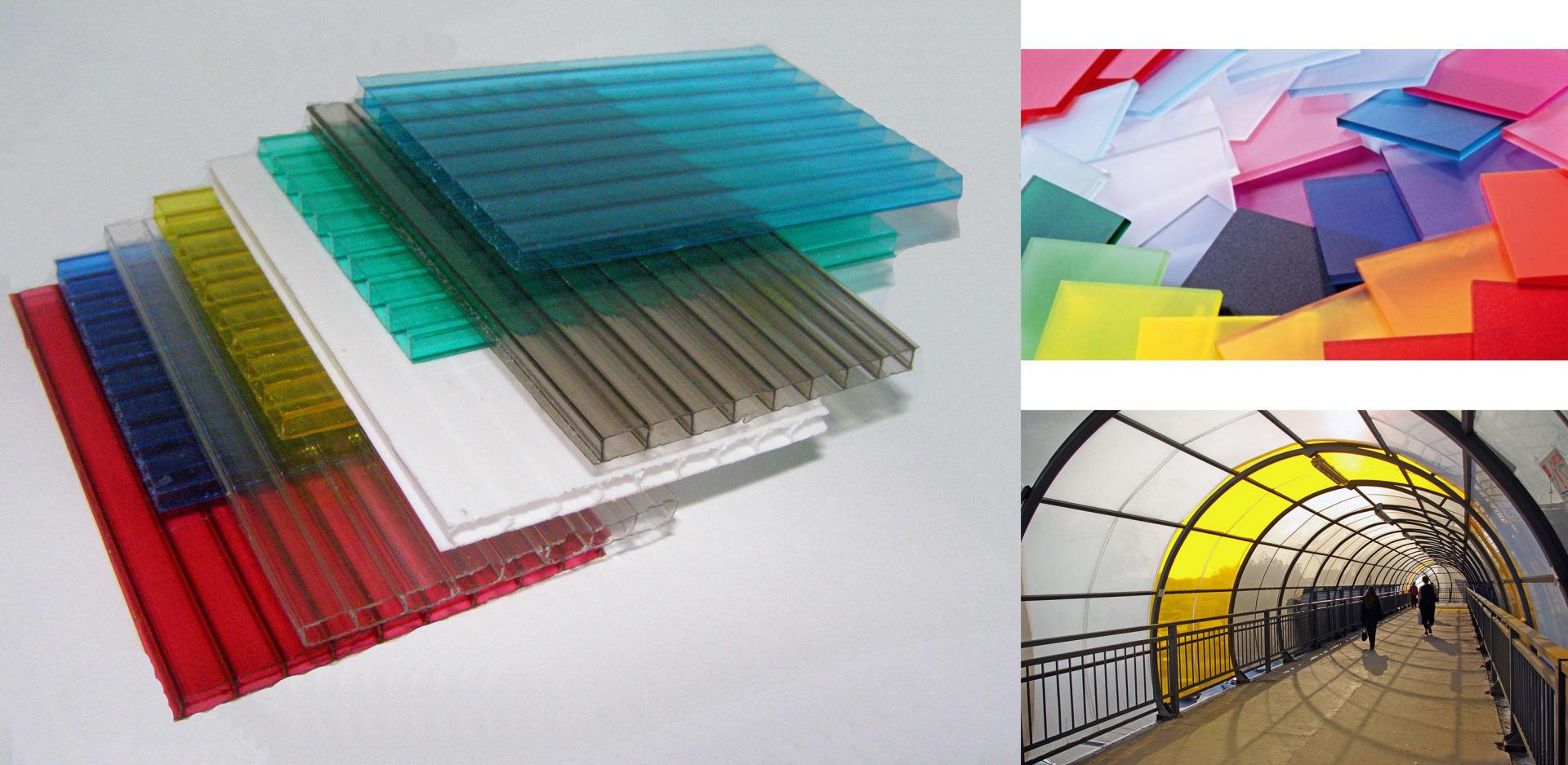

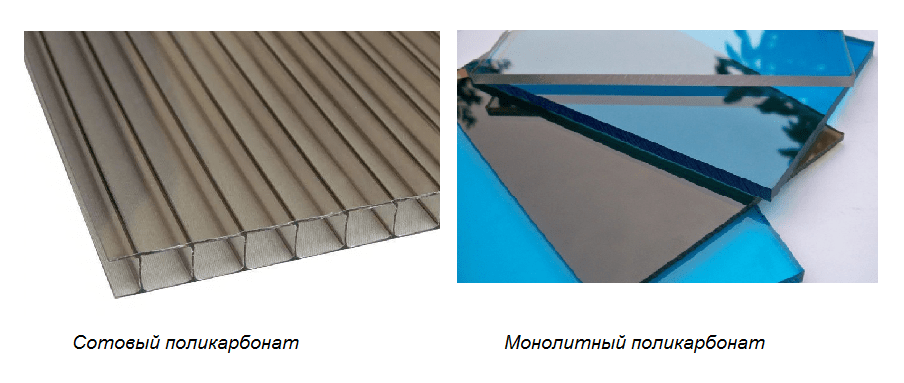

Mi a különbség a két típusú polikarbonát között? Először is - az anyag szerkezetében. A fő különbség az egyik típusú lemez szilárdságában és a másik vastagságában lévő sejtek jelenlétében rejlik. A méhsejtek miatt a szerkezet kevésbé ellenáll a stressznek, de jobban szigeteli a hőt és a hangot.

Más szempontból is van különbség.

- Erősségi jellemzőkben. A lemezes monolitban magasabbak. A védőablak ellenáll a fagyott jég leesésének a tető széléről. Ezzel az érintkezéssel a méhsejt szerkezet egyszerűen összeomlik.

- Az állandó stresszel szembeni képességben. Ugyanez a hó télen vagy a házak közötti résből származó erős szél nem károsítja a monolitikus polikarbonátot. A celluláris ilyen körülmények között nem tart sokáig.

- Az átláthatóságban. A méhsejt szerkezet csökkenti a fényáteresztést, az anyag nem hasonlít túlságosan az üveghez, torzulások vannak.

- Az esztétikában. Úgy gondolják, hogy a celluláris anyagok technikai jellegűek, nem szokás megjeleníteni őket.

- Az árban. Itt az előny a cellás analóg mögött rejlik. Lényegesen olcsóbb, mint akár egy lapos lap, a hullámlemezről nem is beszélve.

Amikor eldöntjük, melyik opció a jobb, érdemes megérteni: minden típusú polikarbonátnak megvan a maga célja, ezek cseréje lehetetlen az eset sérelme nélkül.

Leírás

A polikarbonát egy meglehetősen kemény, átlátszó szintetikus polimer, amely a polimer műanyag fajtái közé tartozik. Egyedülálló és utánozhatatlan kémiai szerkezete miatt számos funkcionális jellemzővel rendelkezik: majdnem 100% -ban optikailag átlátszó, fagyálló, könnyű, műanyag, legalább 10 évig tart, magas dielektromos tulajdonságokkal rendelkezik stb.

Ejtőernyőkupola

Környezetvédelmi szempontból ez az anyag környezetbarát és igényes, mivel számos feldolgozáson eshet át.A polikarbonát a hőre lágyuló polimerek osztályába tartozik, amely lehetővé teszi a nyersanyagok sokszoros újrahasznosítását, megőrizve a kapott termékek eredeti jellemzőit és anyagtulajdonságait.

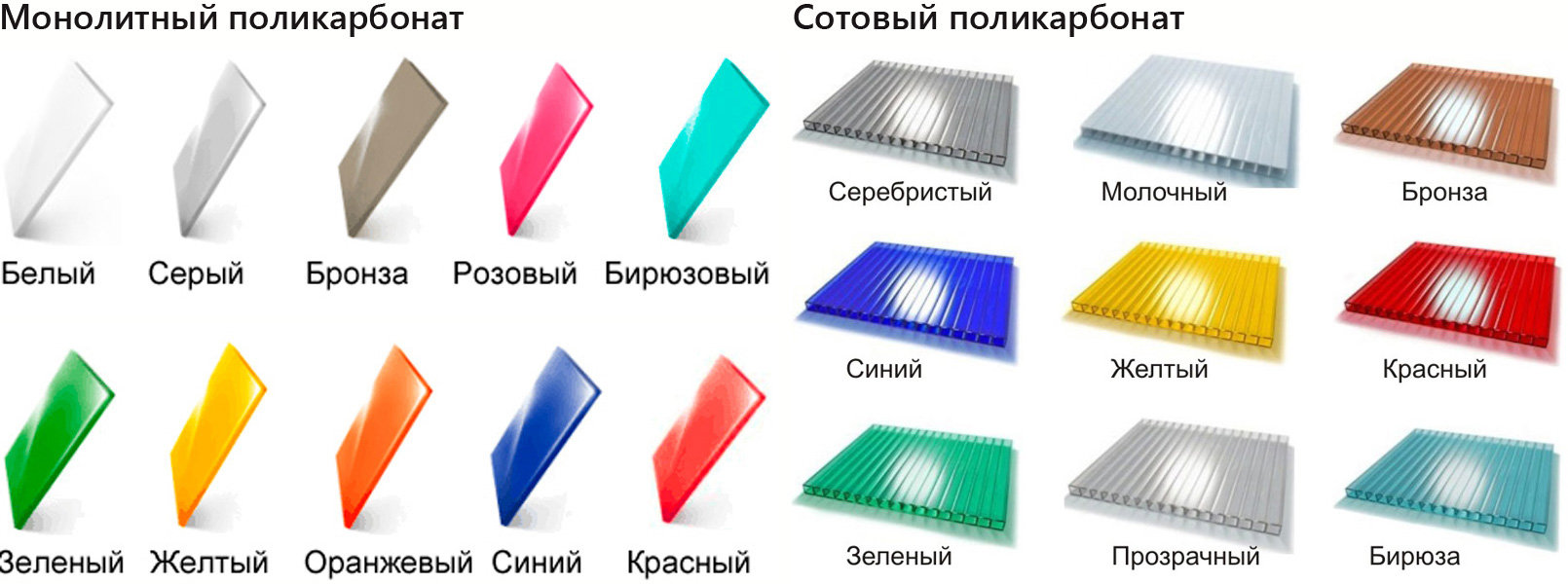

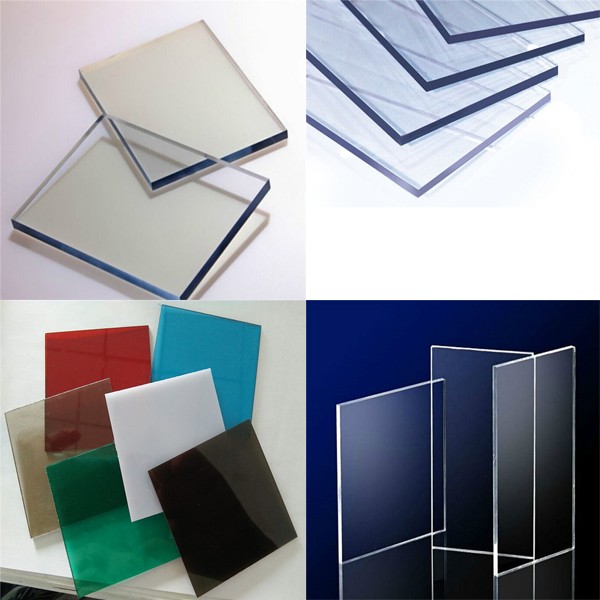

Jelenleg a polikarbonátot általában két kategóriába sorolják: cellás (méhsejt) és öntött (monolitikus).

- a méhsejt műanyag polimer anyag, amelyet kétrétegű lemezlapok formájában készítenek, belső merevítő bordákkal, amelyek egyfajta „méhsejtet” alkotnak. Ez a kialakítás biztosítja a polikarbonát paneleket a nagy szilárdság és a kellő rugalmasság kombinációjával, minimális paneltömeggel. Fő előnyök: könnyű súly, nagy ütésállóság, zaj- és hőszigetelés, ellenáll a hőmérséklet -mutatók éles ingadozásának, alacsony gyúlékonyság, jó fényáteresztés stb.

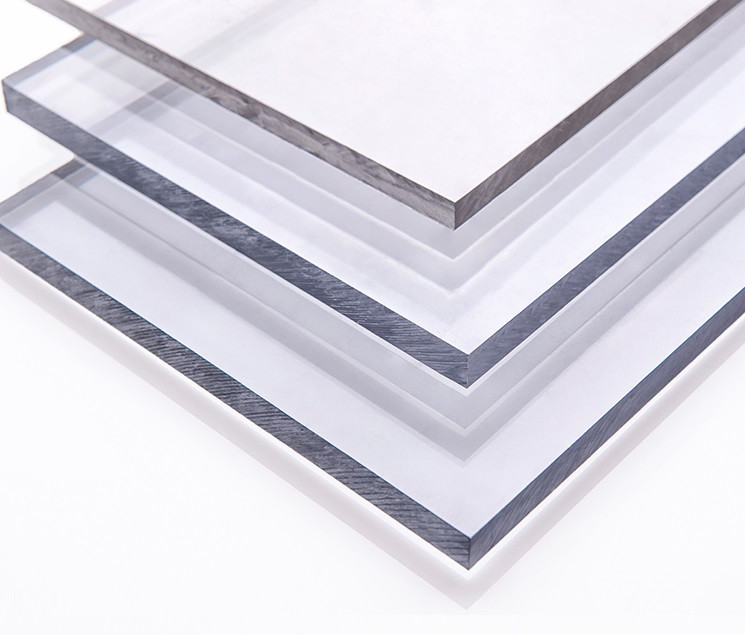

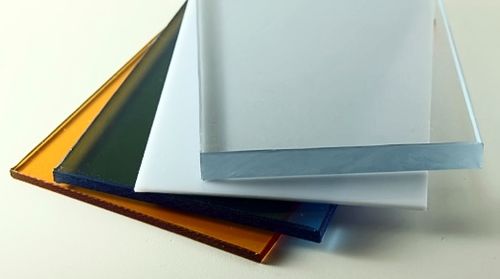

- öntött műanyag - átlátszó anyagból készült tömör lap, nyílások nélkül. Főleg akkor használják, ha szilikátüveget kell cserélni. Egyébként az átlátszó öntött polikarbonátot az építési szolgáltatási szektor mellett, valamint a bűnüldöző szervekben is használják. Védősisakok készülnek belőle, és üvegpáncélként használják autókon és repülőgépeken.

Hol lehet vásárolni

A fogyasztók körében a leggyakoribb lehetőség az építési piac. Itt személyesen ismerkedhet meg a termék minőségével, és nem csak a fényképet láthatja. De az építőipari vállalatok egyre gyakrabban vásárolnak polimer műanyagot a gyártó cégek internetes portáljain keresztül. A költség lényegesen alacsonyabb, de a termék színe csak a fotón látható.

Összefoglaljuk

A polikarbonát típusától függetlenül főként magán- vagy ipari épületek üvegezésére használják, mert könnyedségük és rugalmasságuk lehetővé teszi, hogy különösebb erőfeszítés nélkül használják őket. Ezenkívül ez az anyag a jövő anyaga, mivel funkcionális és műszaki jellemzői kedvezően megkülönböztethetők az analóg építőanyagok között.

A polikarbonát optimális teljesítménye

A szerkezet tervezésekor fontos előre kiválasztani egy olyan polikarbonátot, amely megfelel a szilárdsági jellemzőknek, és külső tulajdonságaival alkalmas a többi tárgyra. Ha az épületet saját kezével építik, akkor jobb, ha konzultál egy építőanyag -szakemberrel és tervezővel

Vastagság

A szerkezet szilárdsága ettől a paramétertől függ. Gyakran, hogy pénzt takarítsanak meg, az emberek legalább 4 mm vastagságú cellás polikarbonátot vásárolnak. Ez az anyag alkalmas kis üvegházakhoz, de nem fészerekhez. Ebben az esetben legalább 6 mm vastagság szükséges. A nagyobb megbízhatóság érdekében többrétegű opciót választhat.

Cellás polikarbonát vastagság táblázat különböző terhelésekhez

Ami a monolit polikarbonátot illeti, az optimális vastagság 4-6 mm. Ez jóval kevesebb, mint az előző esetben, és az ilyen típusú műanyag lényegesen nagyobb szilárdságának köszönhető.

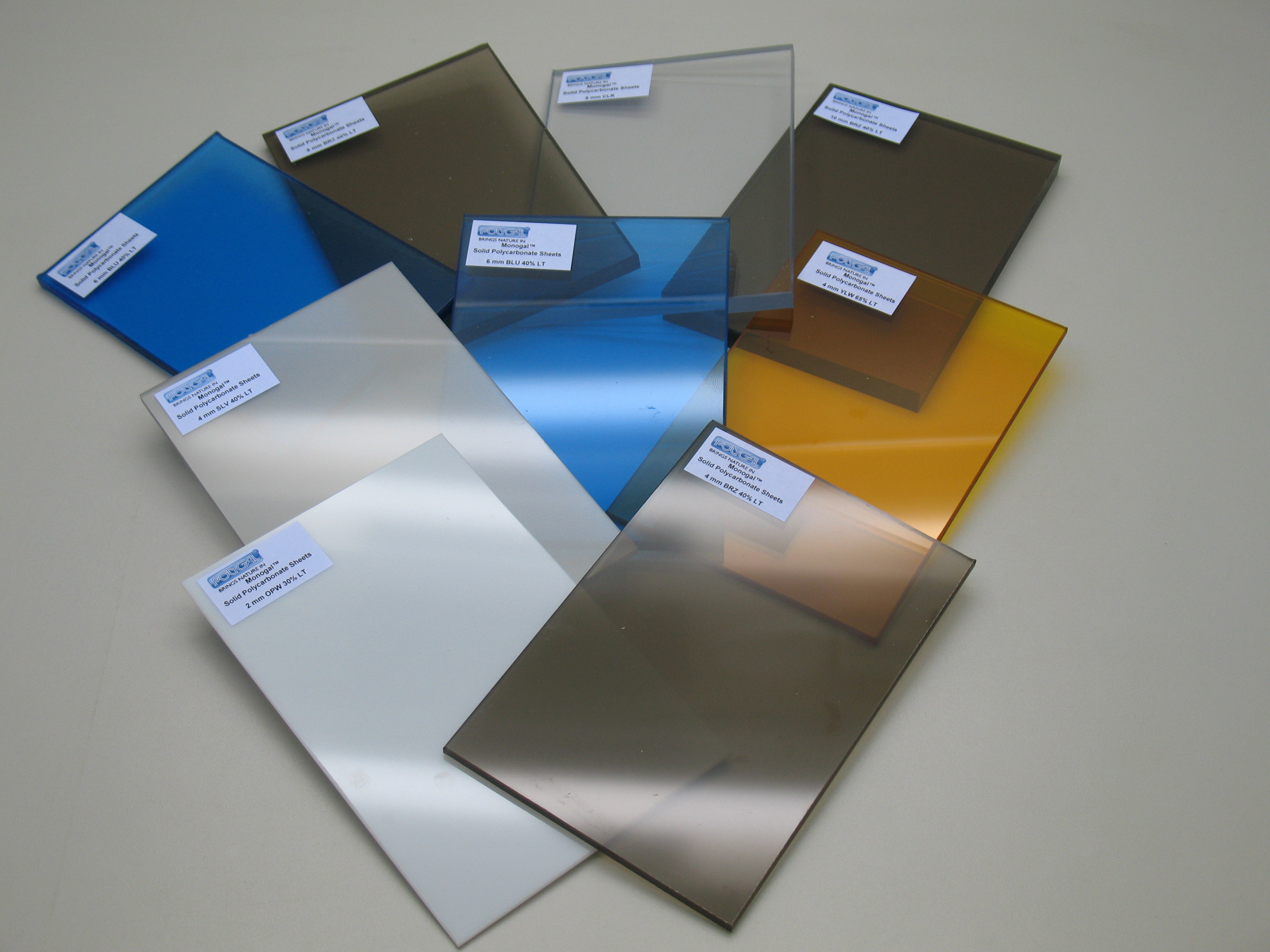

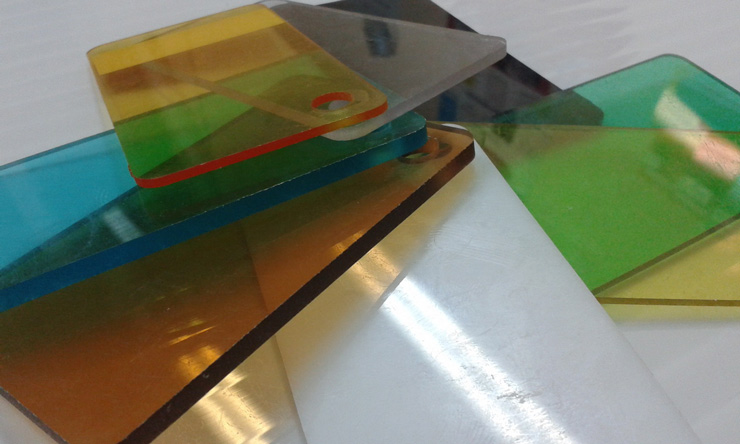

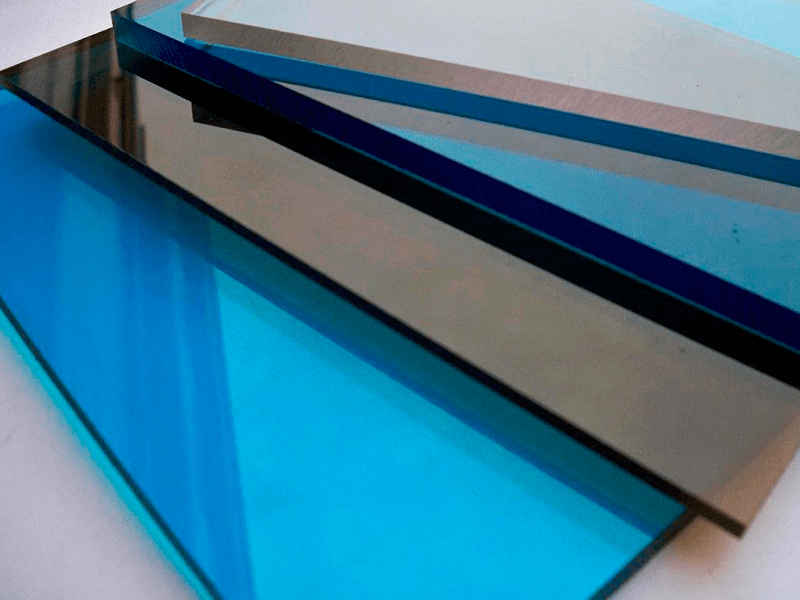

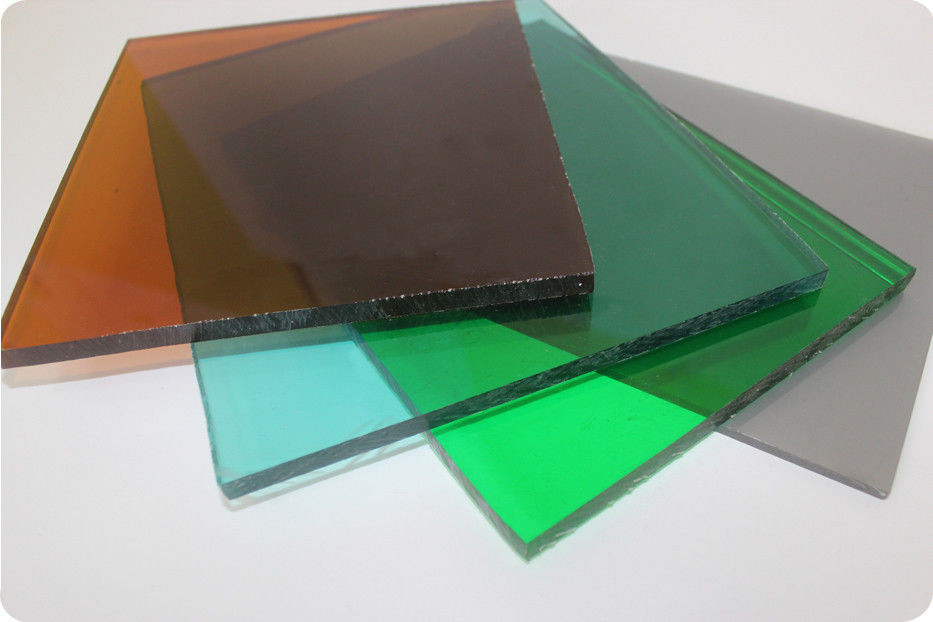

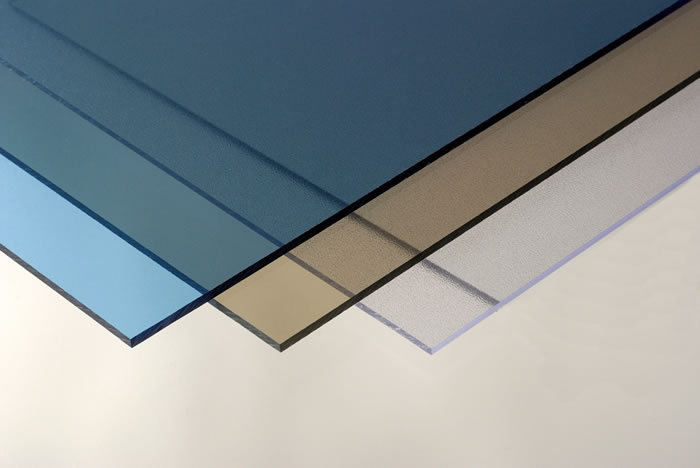

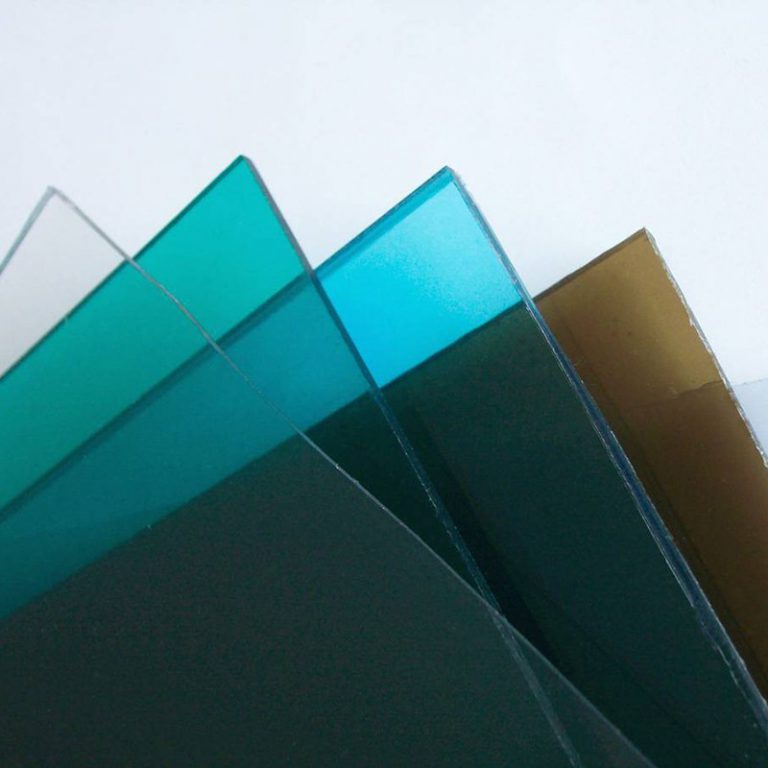

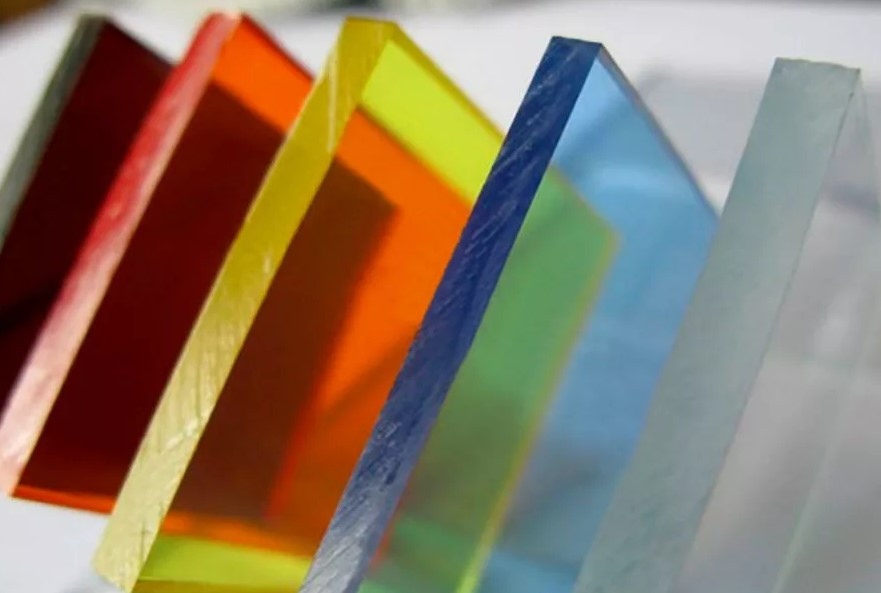

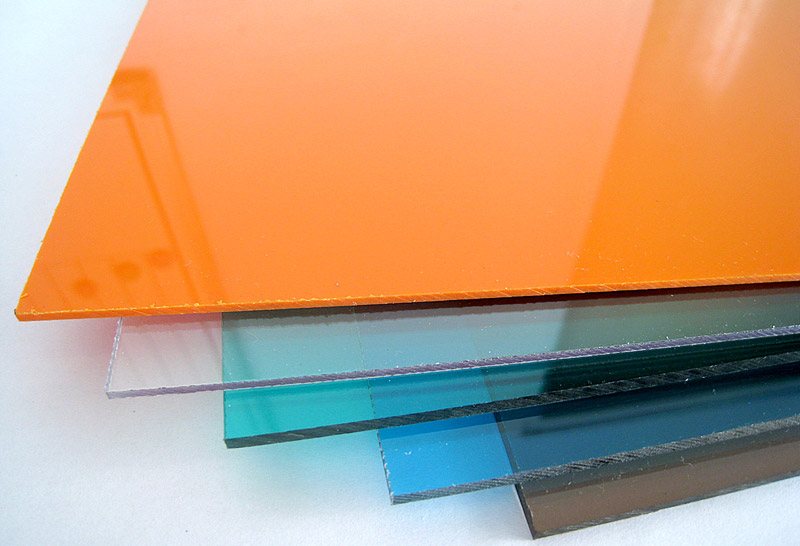

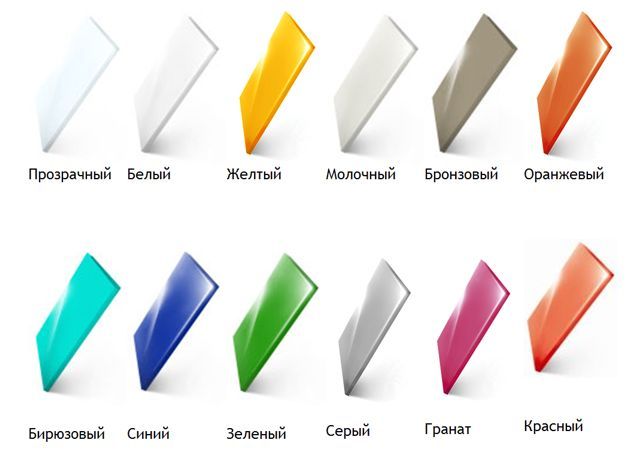

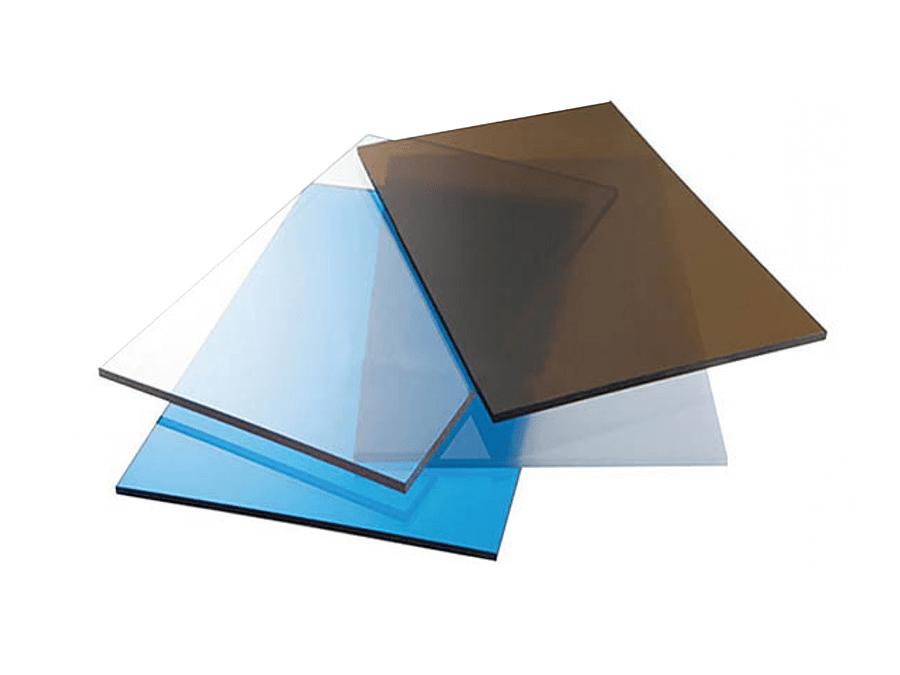

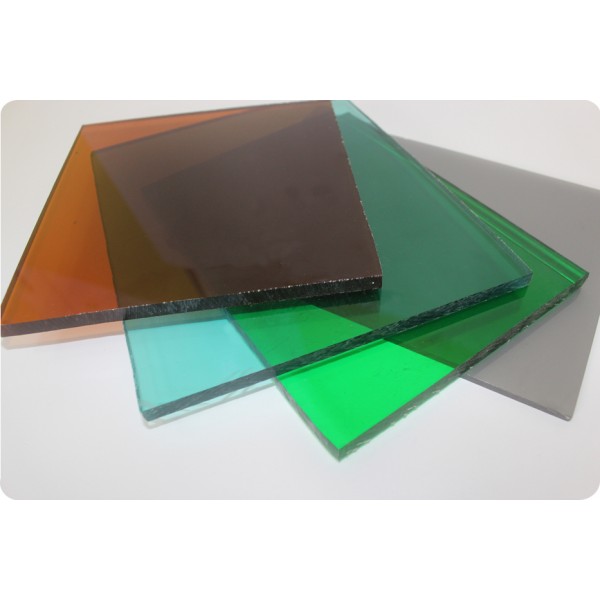

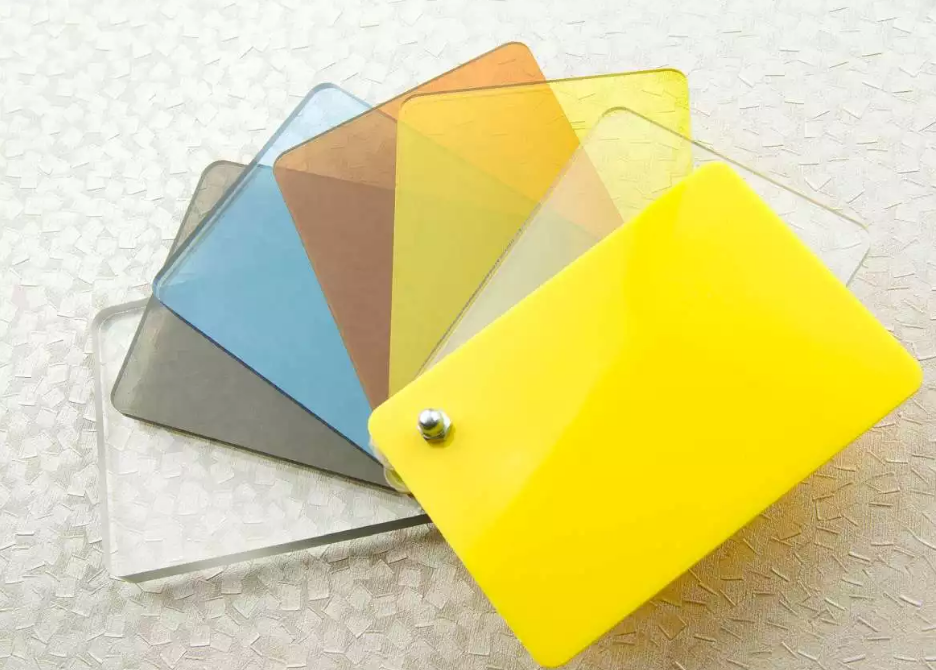

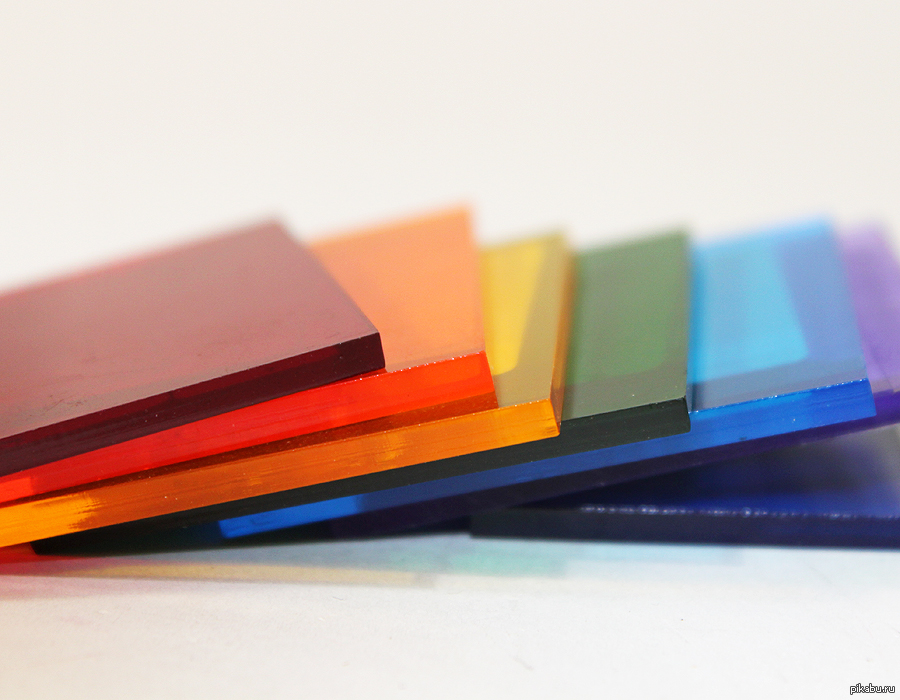

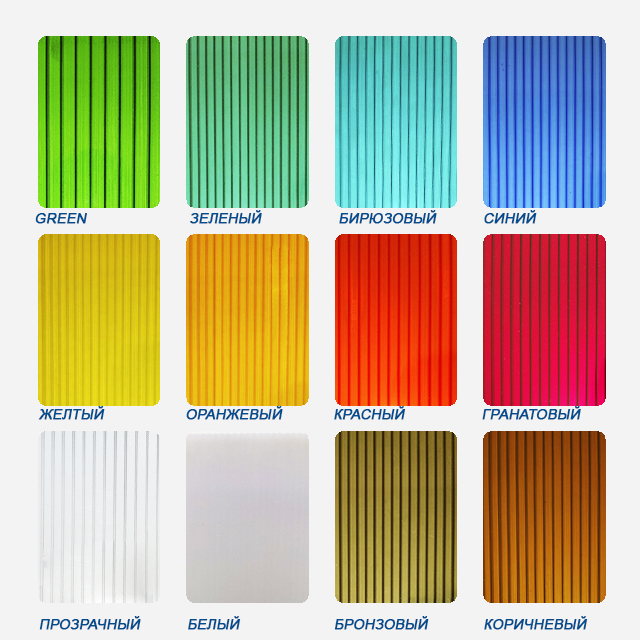

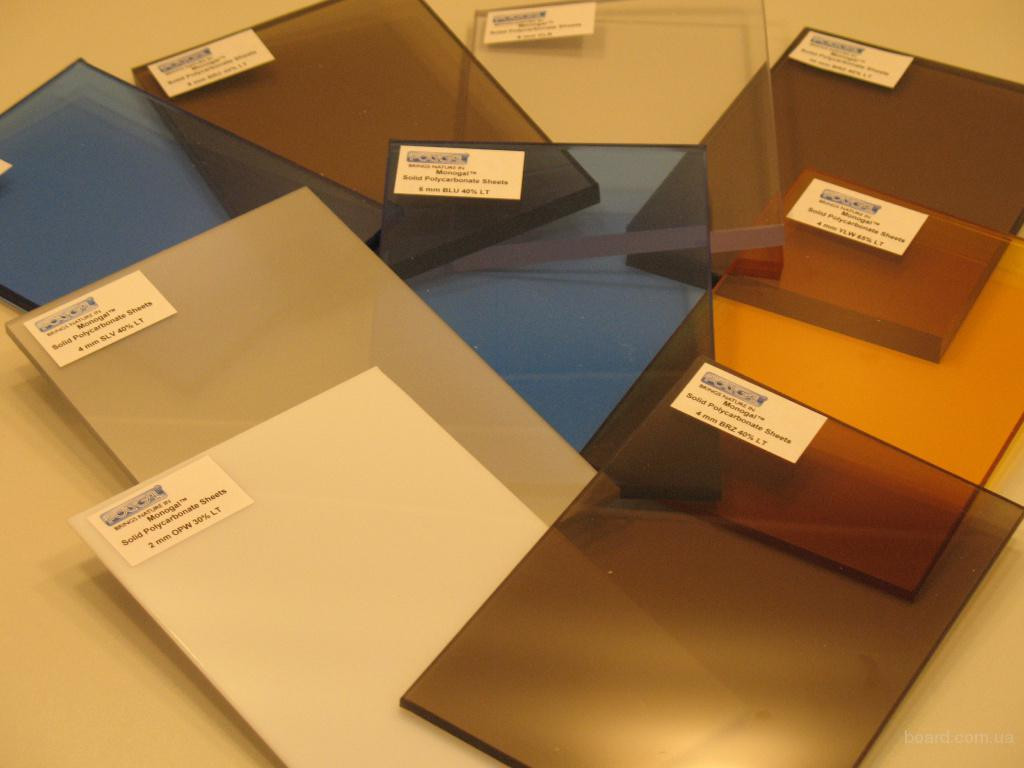

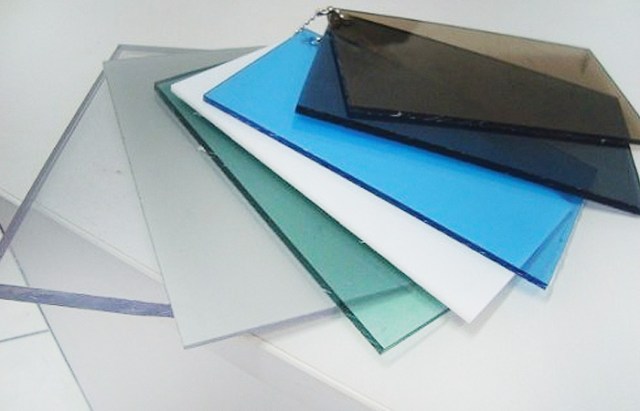

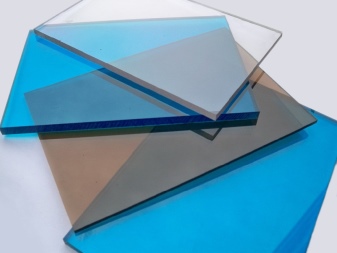

Szín

Amikor kiválasztja az anyagot ehhez a paraméterhez, nagyon óvatosnak kell lennie, mivel maga a polikarbonát színe vonzó lehet, ugyanakkor lehet, hogy alapvetően nem kombinálható a föld többi tárgyával. Először is fontos a ház tetőfedő anyagainak színeivel való kompatibilitás.

Polikarbonát színű

Vannak azonban olyan színek, amelyek sokoldalúak. A tejes, kék, bronz és zöld színű panelek kompatibilisek a legtöbb termékkel.

Abban az esetben, ha olyan telített színű polikarbonátot használ, mint a narancs vagy a piros, figyelembe kell venni ennek az anyagnak az átlátszóságát. Valójában ennek eredményeként a lombkorona alatti bútorok elnyerik az építés során használt panelek árnyékát.

Narancssárga előtető

Vannak olyan lehetőségek is, amelyek nem hagyják ki a színt.Tökéletesek, ha olyan lombkoronát kell készíteni, amely a lehető legjobban védi a napsugarakat.

Teljesítmény összehasonlítás

Átlátszó polikarbonát cellás vagy monolitikus típus a törékeny, rövid élettartamú, drága szilikátüveg alternatívájaként jött létre. Ezért a műanyag tervezésben való felhasználásának lehetőségének értékelésénél annak tulajdonságait hasonlítják össze ezzel az anyaggal. A műszaki és működési jellemzők eltérnek:

- Átláthatóság. A szilikátüveg csak 1% -kal átlátszóbb, mint a monolitikus polikarbonát. És a méhsejt műanyag rosszabb ebben a mutatóban, 84-86%-os fényáteresztési együtthatóval rendelkezik, ami elég a növények életéhez.

- Könnyű. A monolit műanyag kétszer könnyebb, mint az üveg, a méhsejt pedig hatszor könnyebb, miközben mindkét anyag nagy ütésállóságot mutat.

- Ütésállóság. A polikarbonát ütésállósága több mint 200 -szor nagyobb, mint a szilikátüvegé. Ezenkívül 10 -szer erősebb, mint az akrilüveg, ezeket az adatokat vizsgálatok is megerősítik.

- Rugalmasság. A méhsejtes polikarbonát lemezek könnyen hajlíthatók hőkezelés nélkül. Ebben az előadásban megkerülték a szilikátot és az akrilüveget.

- Hővezető. A polikarbonát műanyag jobban tartja a hőt, mint a szilikát üveg, ami növeli ennek az anyagnak az értékét üvegházak vagy üvegházak építéséhez.

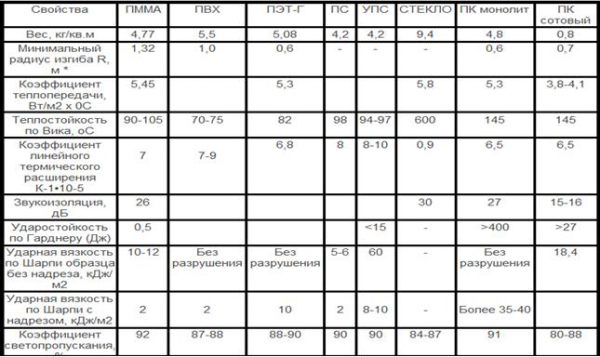

Összehasonlítás analógokkal

Összehasonlítás analógokkal

Az üveg, műanyag és akrilüveg jellemzőinek összehasonlítása

Az üveg, műanyag és akrilüveg jellemzőinek összehasonlítása