6 féle lézerrel vágható anyag

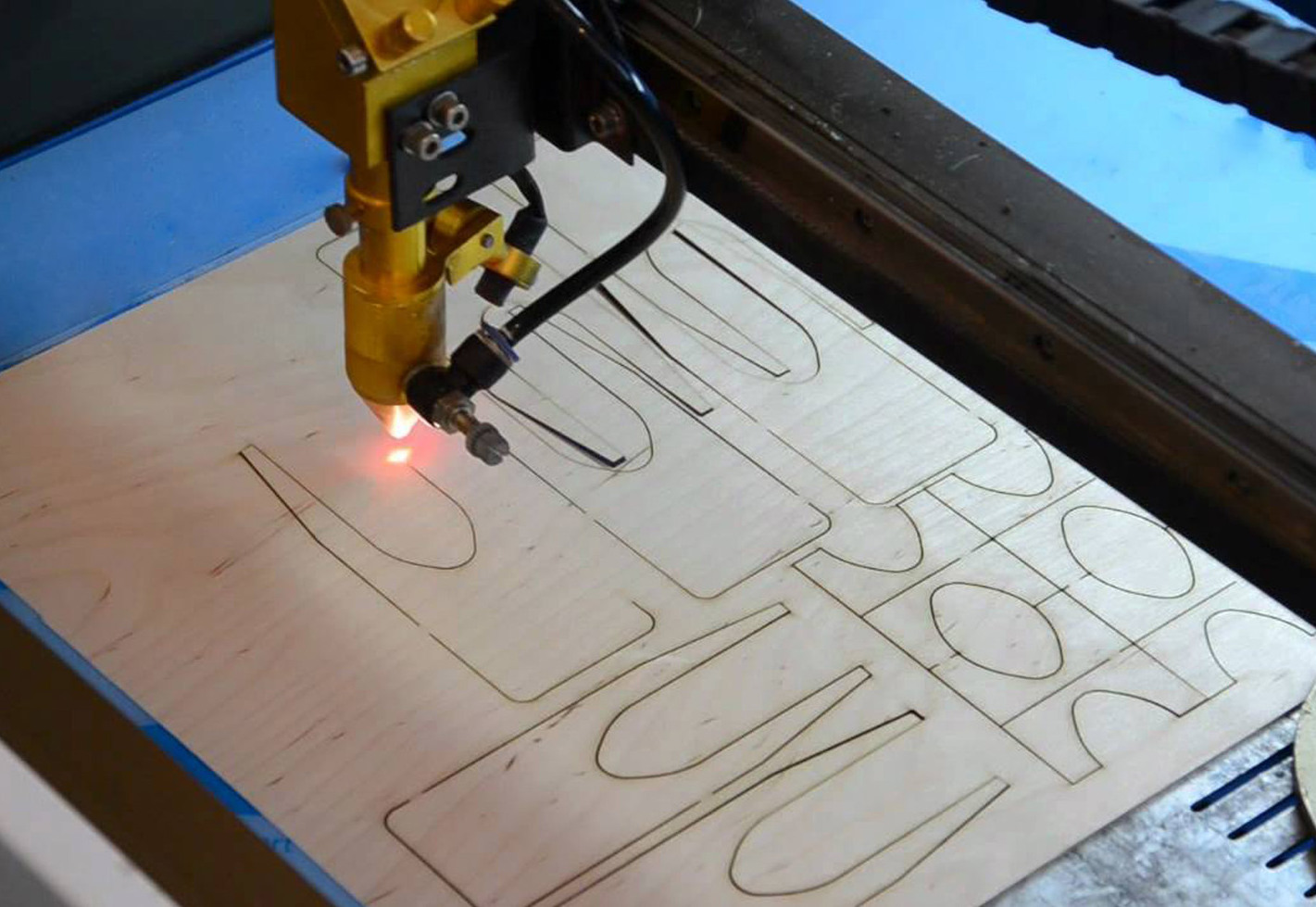

A lézervágás alkalmas:

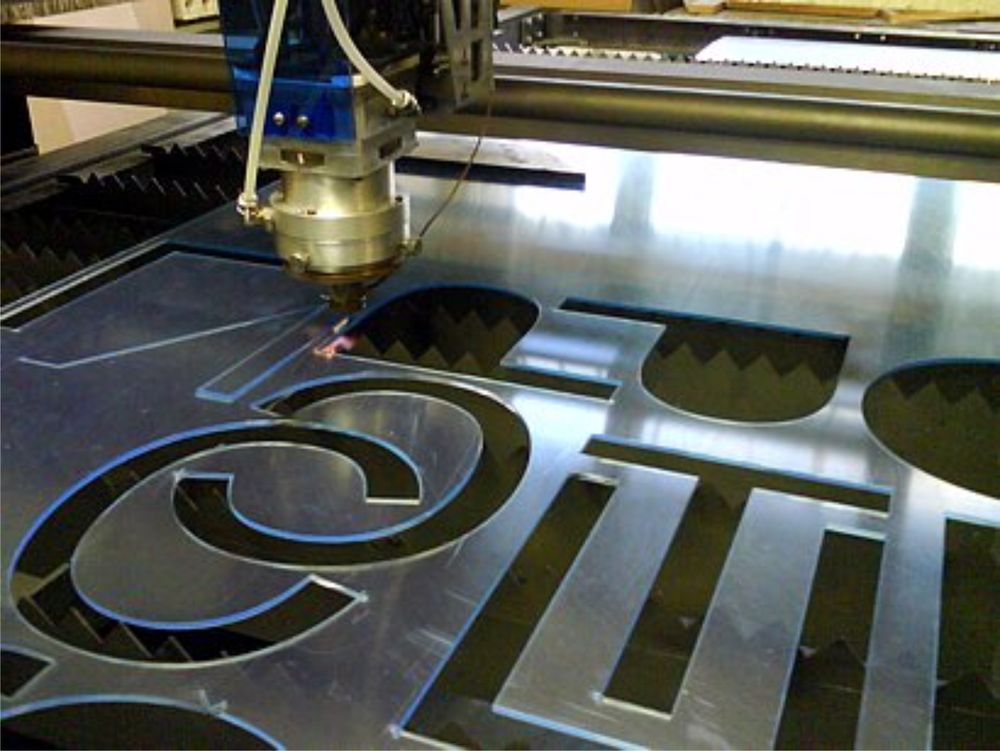

- Fémek - fekete acél, ötvözött ötvözetek és színesfémek, például alumínium és réz.

- Műanyag.

- Üveg.

- Plexiüveg.

- Száraz fa és származékai - rétegelt lemez, forgácslap és farostlemez.

- Papír és karton.

Mint látható, nincsenek korlátozások - kivéve, ha lézerrel vághatja a tüköranyagokat. Honnan ez a szabadság?

A lézervágás során nincs mechanikai hatás

Ez azt jelenti, hogy biztonságosan vághat törékeny vagy puha anyagokat lézerrel, anélkül, hogy félne megtörni vagy összezúzni őket, tönkretenni a vágóvonalat. A lézersugár nem lehet „elég éles” ahhoz, hogy egyenesre vágja őket.

És itt van egy példa a Metal-Case által gyártott tokra:

A vágásnál használt rövid távolságon a gerenda tökéletesen egyenes marad. Függetlenül attól, hogy az anyag tartalmaz -e olyan hibákat, amelyek megdönthetik a kemény vágót. Ugyanazok a csomók például a fában.

Teljesítményválasztás különböző anyagok lézeres vágásához

Ez az egyik legfontosabb pont a lézervágó program tervezésekor. A lézersugárnak nem szabad túl gyorsan mozognia - hogy az anyagnak legyen ideje hatékonyan vágni -, de ne túl lassan -, hogy a szerelés ne működjön hiába, és ne pazarolja az extra energiát.

A szükséges teljesítmény nagymértékben változik a kiválasztott anyagtól függően.

A fémfeldolgozáshoz viszonylag erős lézer szükséges. Például 15 mm vastag fekete acél. Egy 2,5 kilowatt teljesítményű lézergép 16-20 milliméter / másodperc sebességgel vágja le.

De a fa, származékai, a műanyag és a plexi kevésbé sűrű anyagok, így a lézerrel történő vágás egyszerűbb és gyorsabb. Például plexi, amelynek vastagsága 15 mm. A vágáshoz ötször kisebb teljesítményű gépre lesz szüksége - csak 0,5 kilowatt. Ugyanakkor a vágás gyorsabb lesz, mint a fém vágása egy erősebb gépen.

Előnyök és hátrányok

- a feldolgozott felület kiváló minősége;

- takarékos anyag;

- törékeny anyagokkal és vékony munkadarabokkal való munkavégzés képessége;

- képesség összetett konfigurációjú részek beszerzésére.

Az acél és a színesfémek lézeres vágására nagy a piaci igény. A nem szabványos formájú kész alkatrészek gyors előállításának képessége vonzza a különféle termékek kis tételű vásárlóit a speciális vállalkozásokhoz. A lézeres technológiákat aktívan használják a dekoratív művészetben a tervezői ékszerek és eredeti ajándéktárgyak gyártásában.

A lézeres feldolgozás alkalmazásáról a berendezés megtérülésének és az üzemeltetési költségek értékének figyelembevételével kell dönteni. Jelenleg ilyen berendezéseket főként nagy termelési ciklusú nagyvállalkozások engedhetnek meg maguknak. A technológia fejlődésével a gépek költsége és az elfogyasztott energia mennyisége csökkenni fog, így a jövőben a lézergépek kiszorítják versenytársaikat az anyagok vágásának területéről.

Lézer telepítése vágáshoz - mi ez?

A lézerrendszerek modern piacán modellek széles választékát mutatják be, különböző teljesítményszinteken. Feltételesen a következő típusokra oszthatók:

- Gáz típusa. A munkafolyadékként használt gázkeverék hosszirányú / keresztirányú áramlását mutatják be. Egy ilyen egységben a gázkeveréket egy speciális csövön keresztül szállítják szivattyú hatására. Ugyanakkor a gázkeverék szivattyúzására szolgáló elektromos felszerelés biztosítja atomjait, amelyek aktív energiaállapotban vannak.A lézerrendszer leghatékonyabb elemeit szén -dioxid résrendszereknek nevezik.

- Szilárd tüzelőanyag -rendszer. Egy ilyen rendszerben szivattyúzó lámpa szükséges - nélküle nincs mód a szükséges sugárzási szint továbbítására. Ebben az esetben egy grafit vagy neodímium üvegrúd működik működő hőforrásként. Az ilyen rendszerek impulzus üzemmódban működnek, bár szükség esetén folyamatos működésre vannak konfigurálva.

- Gáz-dinamikus berendezések. Az ilyen rendszerek hasonlóak a gázberendezésekhez, de bennük a gázkeveréket 2-3 ezer fokos hőmérsékletre melegítik. Ezután a hangsebesség szintjén átvezetik a szólóban, majd lehűtik. Ez a folyamat meglehetősen bonyolult és költséges, ezért számos művelete miatt ritkán használják a gyakorlatban.

A fémek lézerrel történő vágására szolgáló gépek teljes készlete a következő alkatrészeket tartalmazza:

- Speciális oktatás és a gázkeverék, a sugárzás későbbi átvitelének komplexuma - maga a fúvóka és az irányított gázáram ellátására szolgáló rendszer, forgatható tükrök és lézer, a fókusz beállítására szolgáló rendszer és az optikai redőnyök.

- A rendszer tükörrezonátor rendszerrel, aktív közeggel, valamint szivattyúzási és modulációs rendszerrel rendelkező emittert is tartalmaz.

- Automatikus vezérlőrendszer, valamint a segédrendszerek speciális köre, amely a gép paraméterein belül működik.

- Egy koordináló eszközrendszer jelenléte, amely szükséges a hullámáramok mozgásához a lézersugár térében.

Alkalmazási terület

Annak érdekében, hogy tudjuk, hol lesz nagyobb valószínűséggel kereslet az adott vagy ilyen típusú termékek iránt, meg kell értenünk, hogy a CNC lézer milyen kiterjedt. A komplexum funkcionalitása lehetővé teszi a különböző iparágakban induló vállalkozások indításának lehetőségeit:

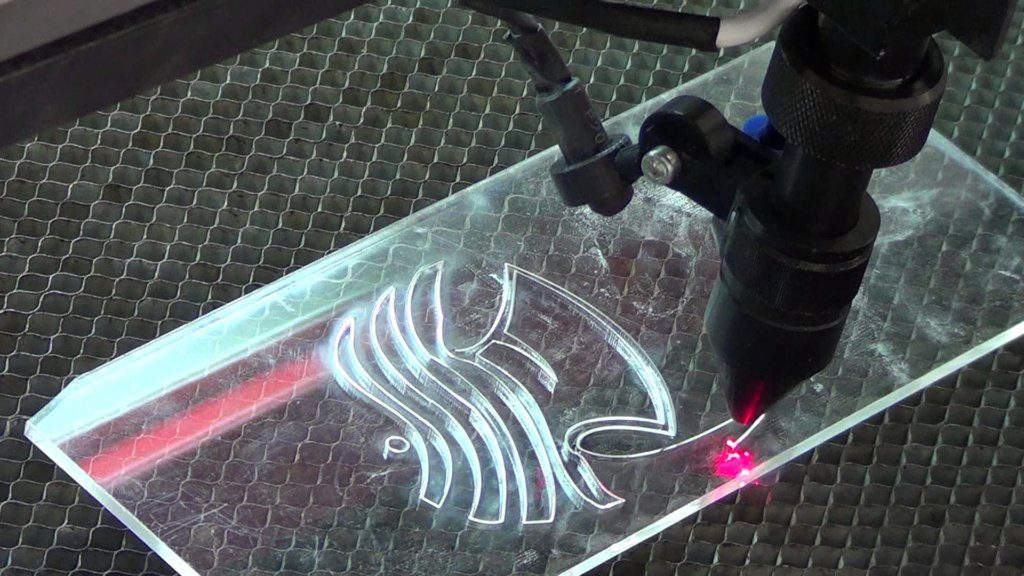

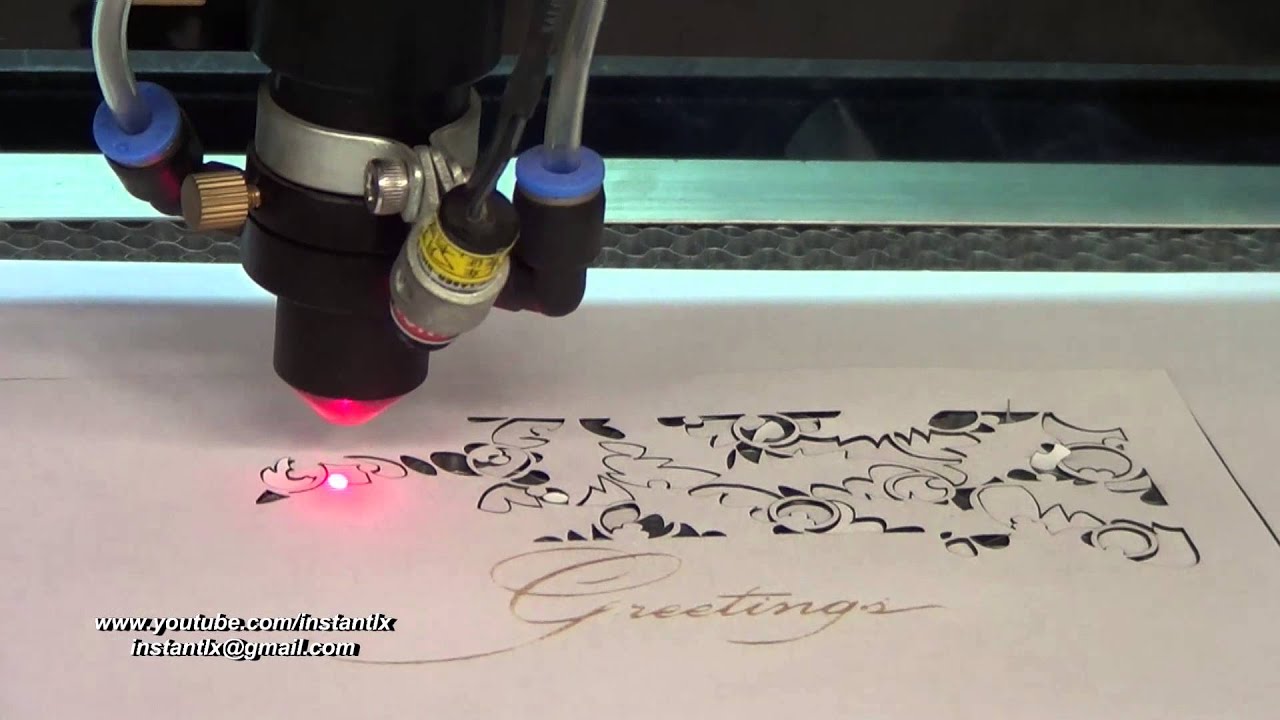

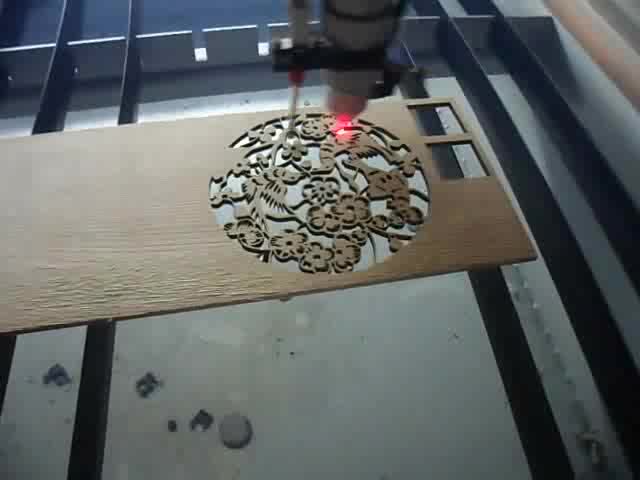

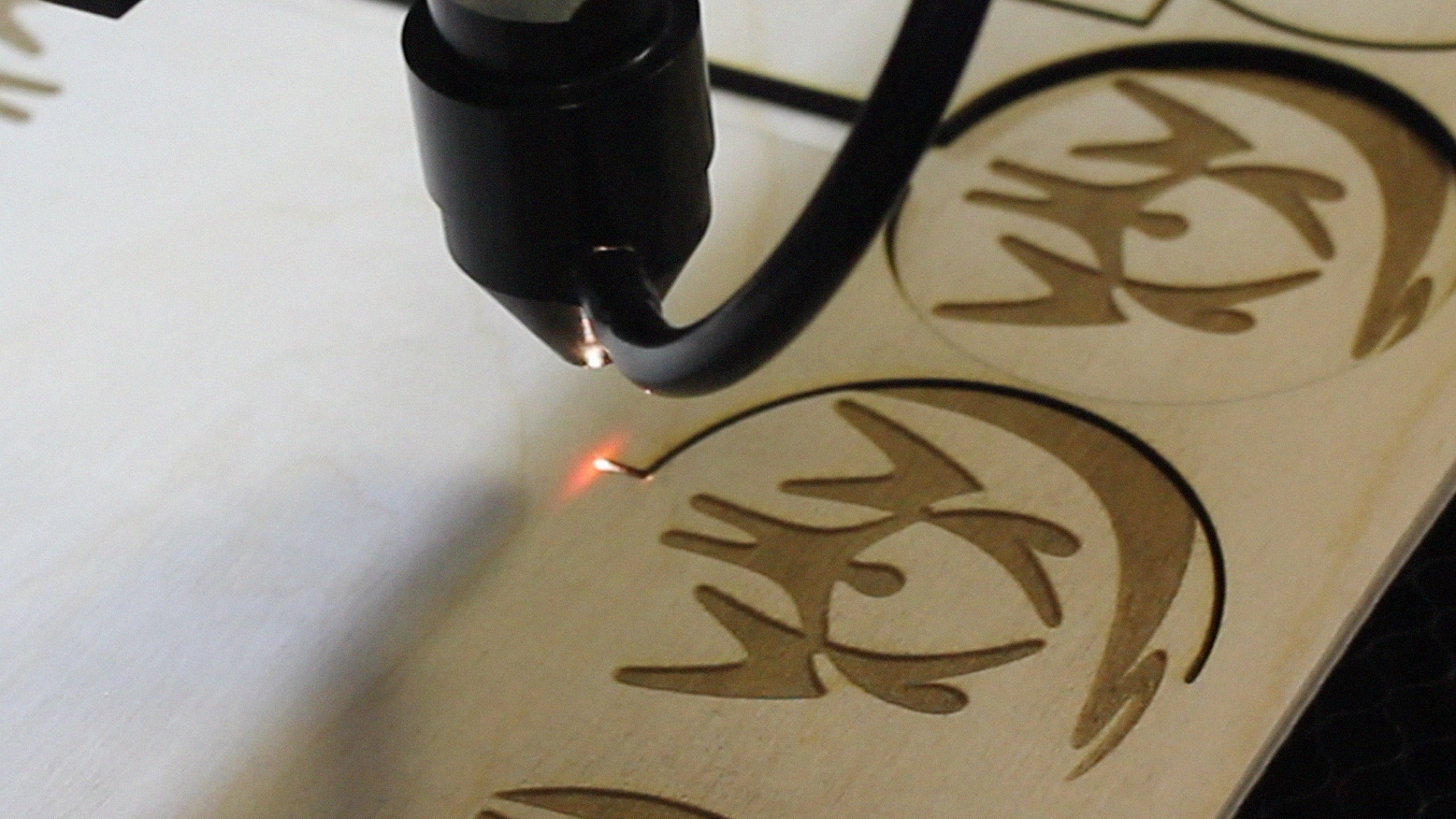

Lézergravírozás

Az ajándéktárgyak egyik legnépszerűbb fajtája. Az érintésmentes és nagy sebességű, a feldolgozott anyagra gyakorolt hatásnak köszönhetően a kimenet nagyfelbontású kép, amely nem törlődik és nem változik az idő múlásával. Az ilyen üzleti projekt hatékonyságának és jövedelmezőségének okai vannak:

- hulladékmentes berendezés;

- gyors megtérülés;

- rövid időtartam és kiváló minőségű eredmények.

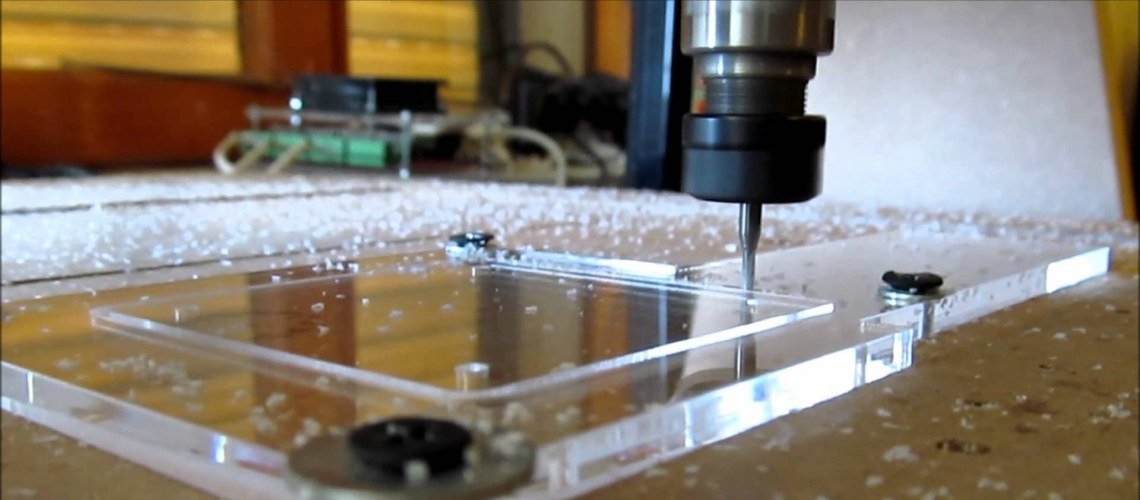

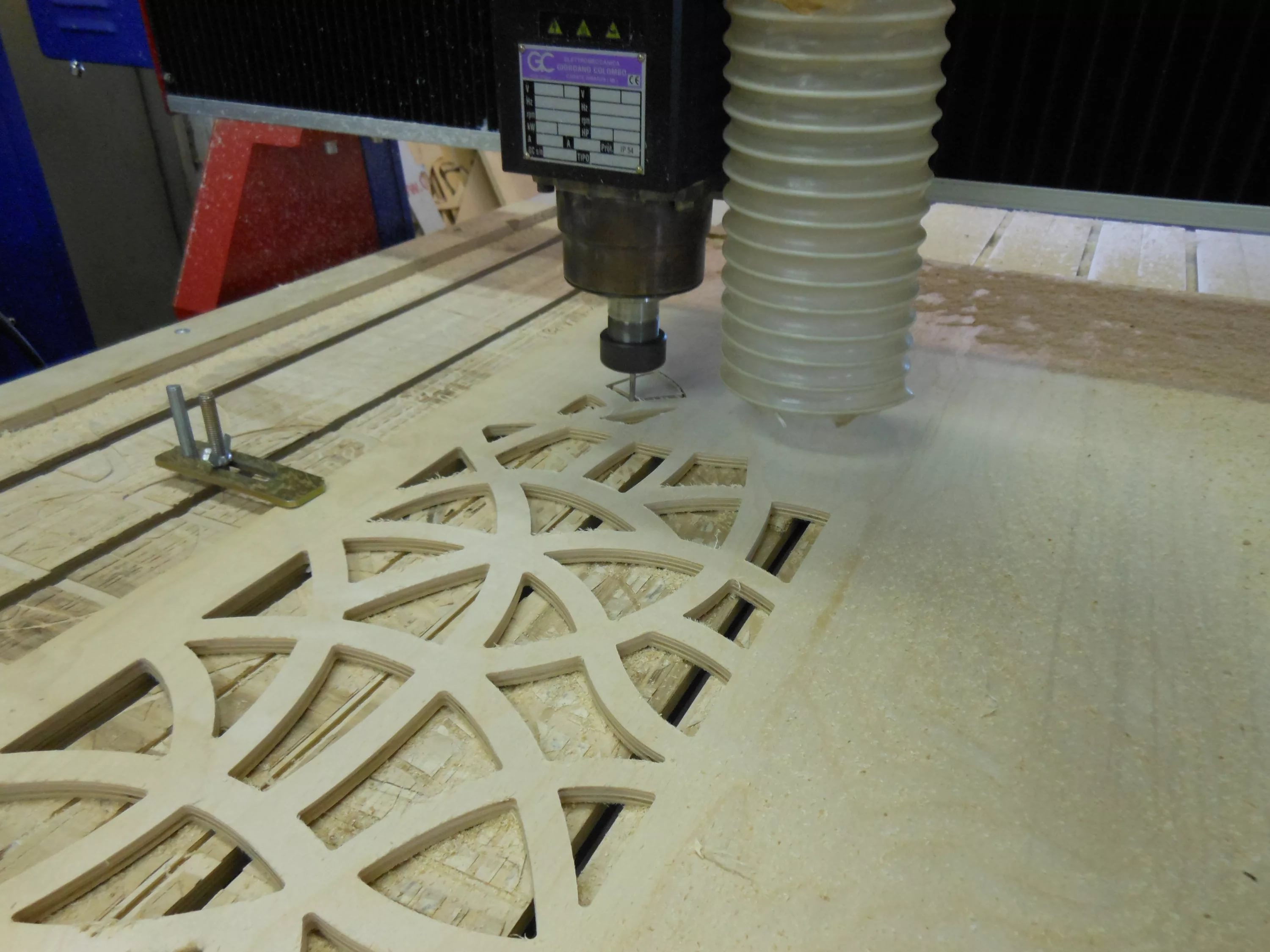

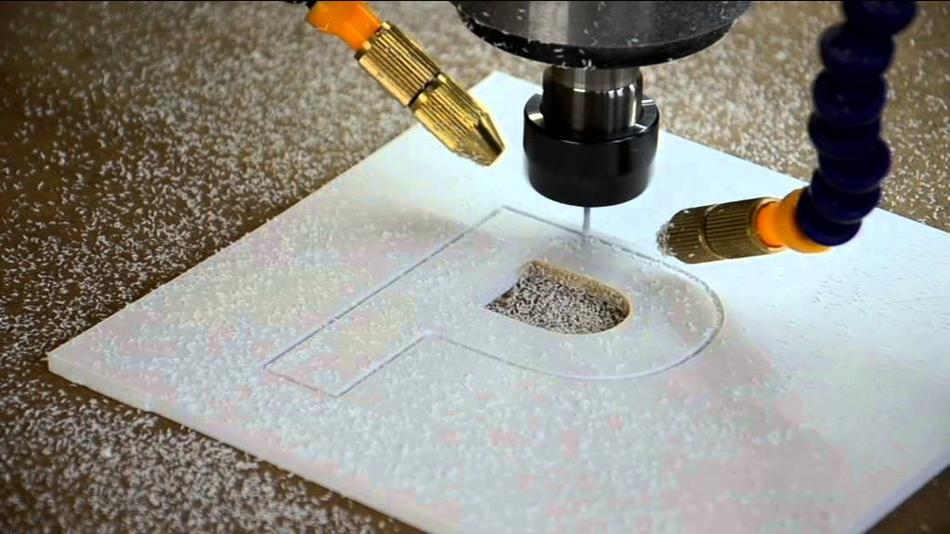

Marási munkák

Különböző formájú és méretű alkatrészek gyártását univerzális lézeres CNC -gépen számos iparágban használják: bútorgyárakban, építészeti tervezésben és 3D modellek fejlesztésében. Az utolsó pont a legújabb technológia, amely egy speciális CNC programnak köszönhetően vált lehetővé és elérhetővé.

Lehetővé teszi a kódolt számítógépes jelek mechanikus működéssé alakítását, és háromdimenziós síkra való átvitelét. Egy ilyen projekt jó befektetést igényel a minőségi berendezésekbe, de ha állandó ügyfélkör van, akkor gyorsan megtérül.

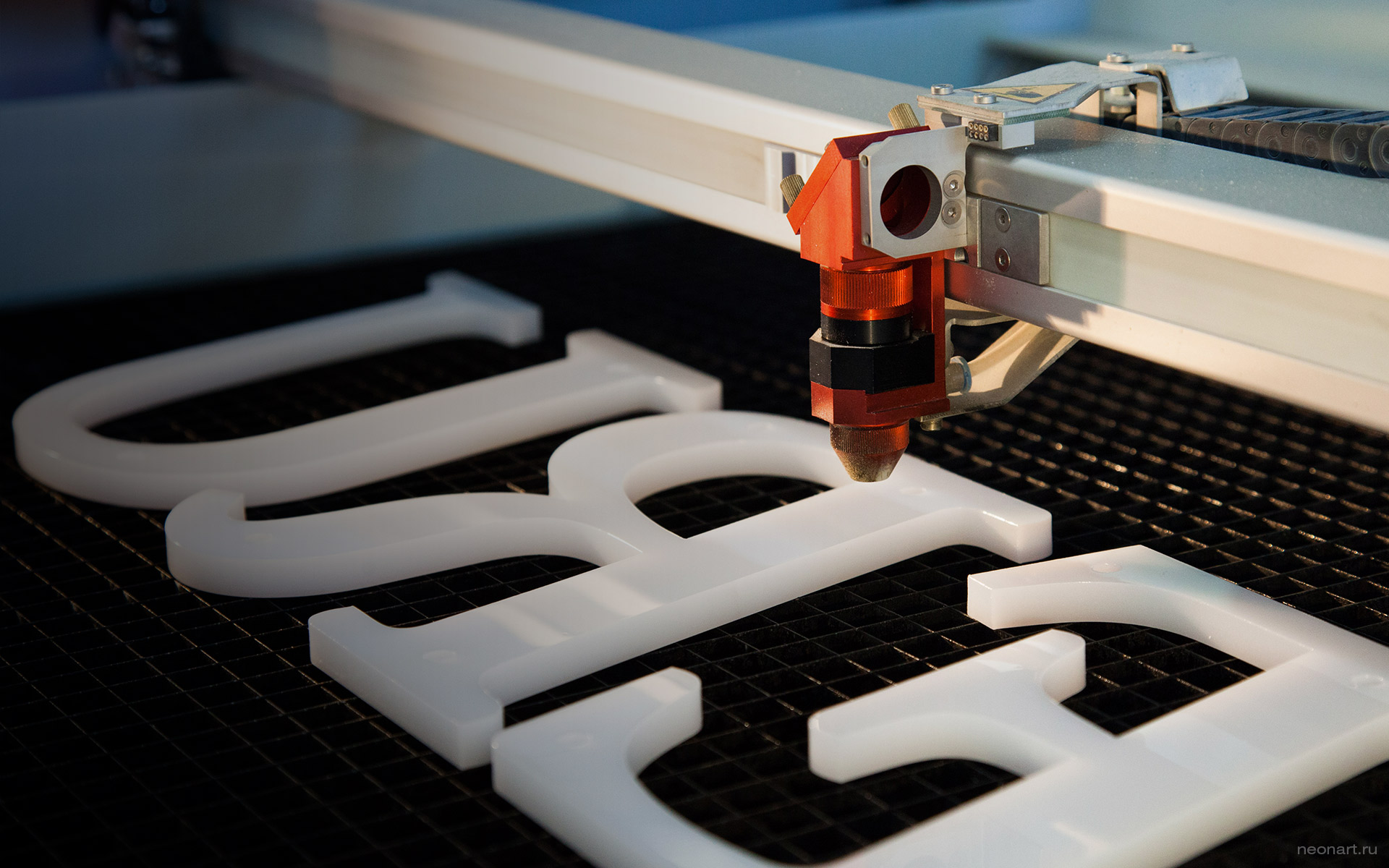

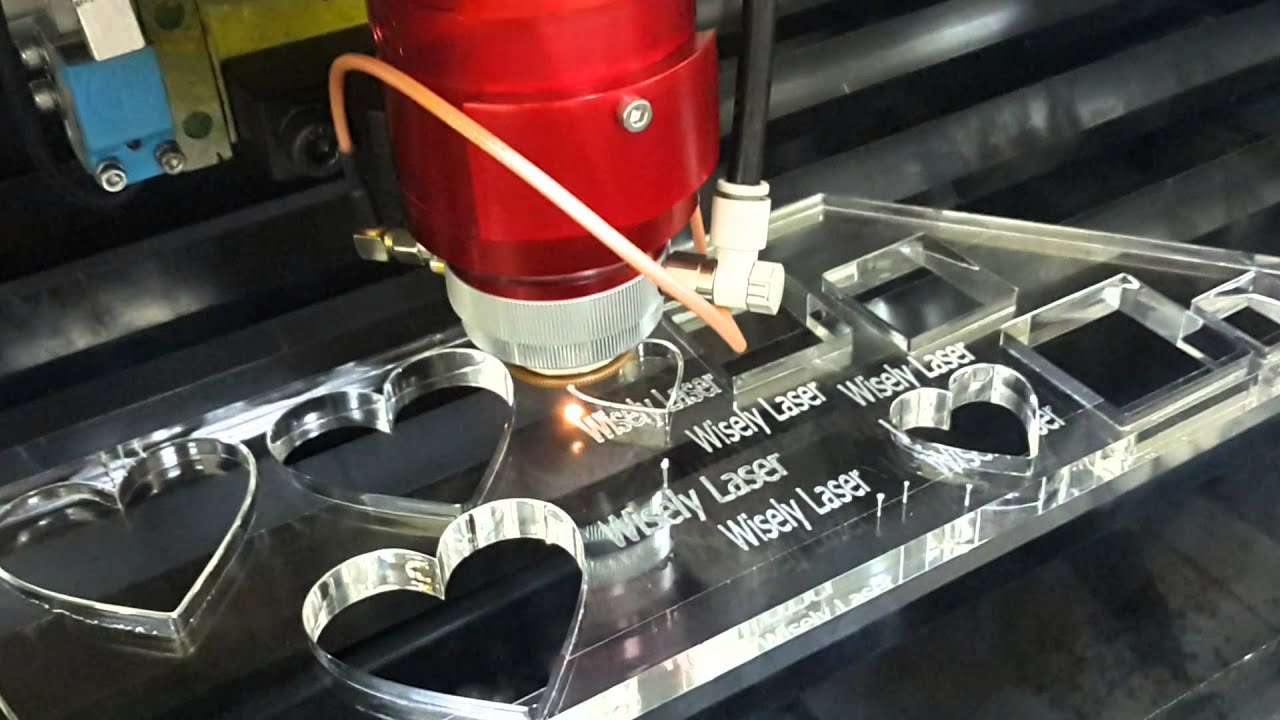

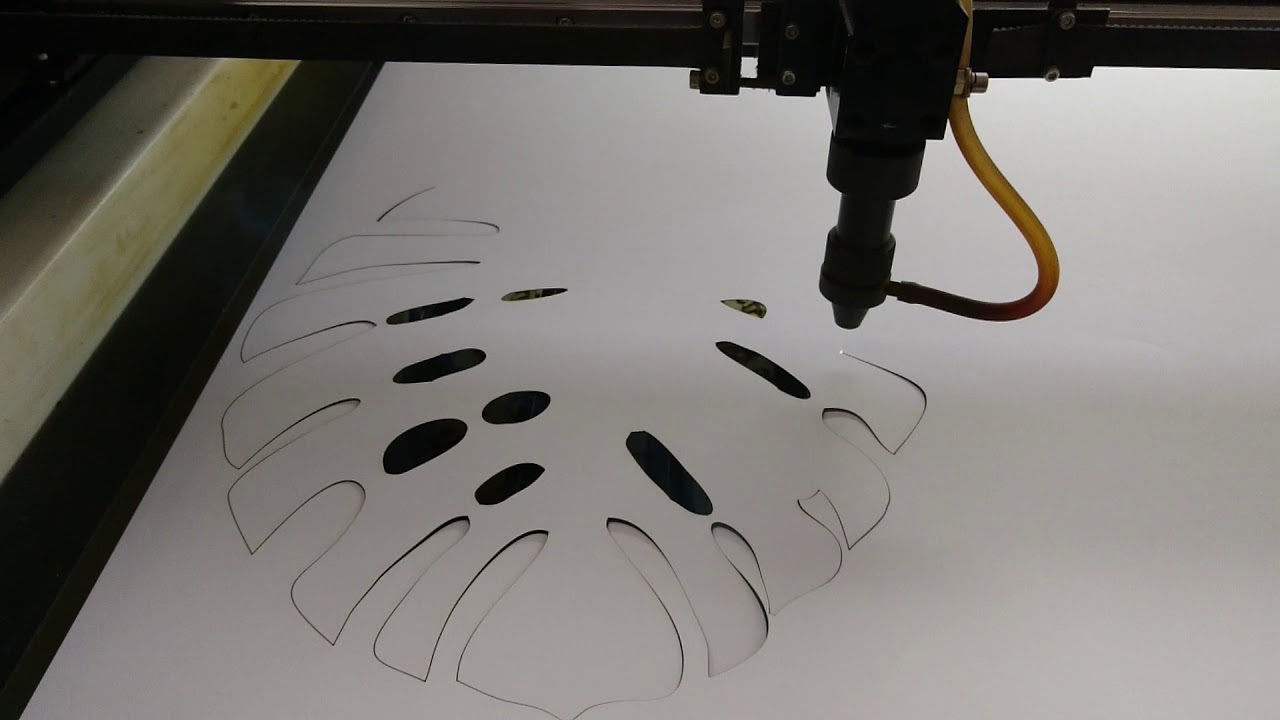

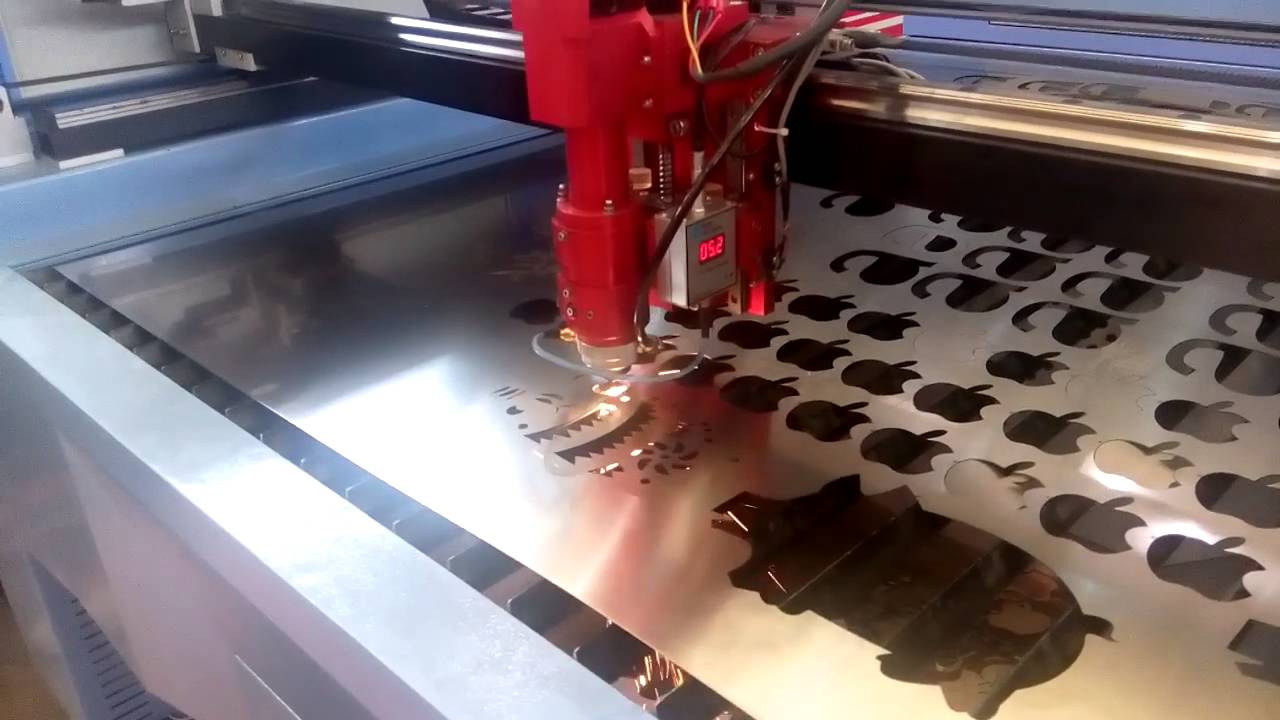

Lézervágás

Ma ez a fajta feldolgozás a pénzügyi szempontból a legolcsóbb és leggazdaságosabb. A lézervágás egyik jellemzője az anyagtulajdonságok megőrzése:

- optikai;

- hőálló;

- fizikai -kémiai stb.

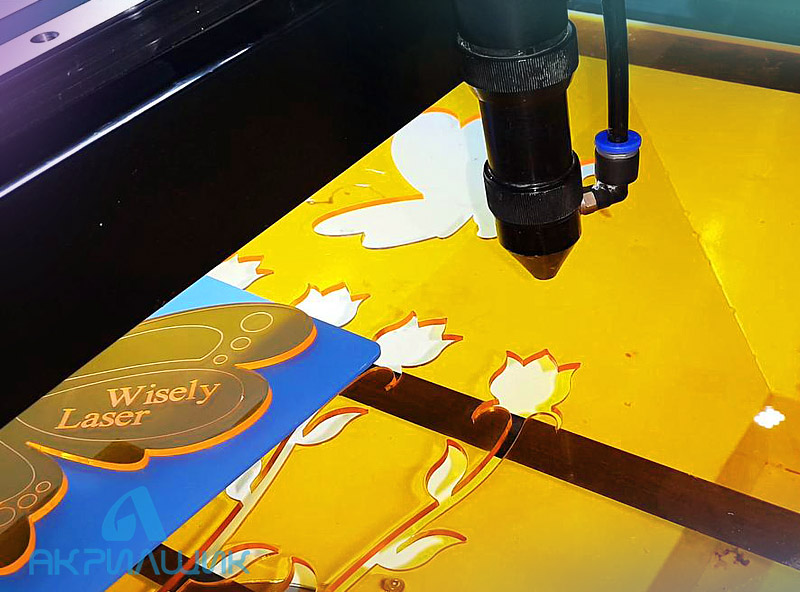

Az a képesség, hogy kényes munkát végezhet plexivel, kétszínű műanyagokkal és különböző polimerekkel, egyedülállóvá tette ezt a munkamódszert.

Jellemzően a gépeken a lézervágást kombinálják a későbbi gravírozással. Az ilyen gyártás sikeresebb, mivel nem igényli, hogy az ügyfél két különböző profilozó céget keressen.

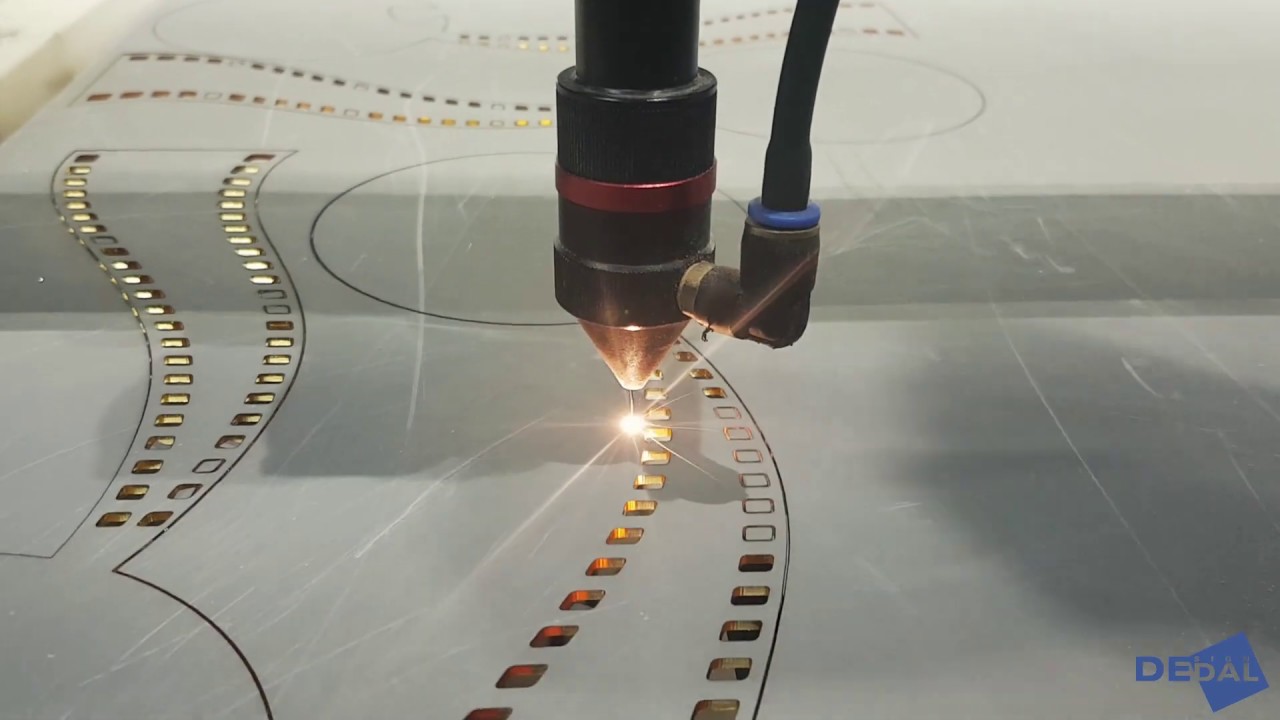

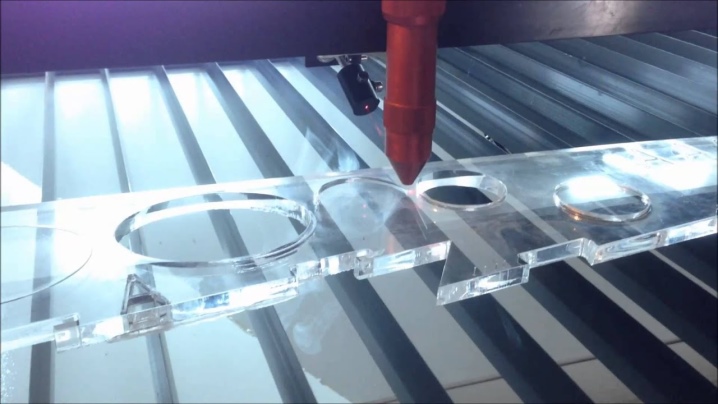

Sugárvágási funkció

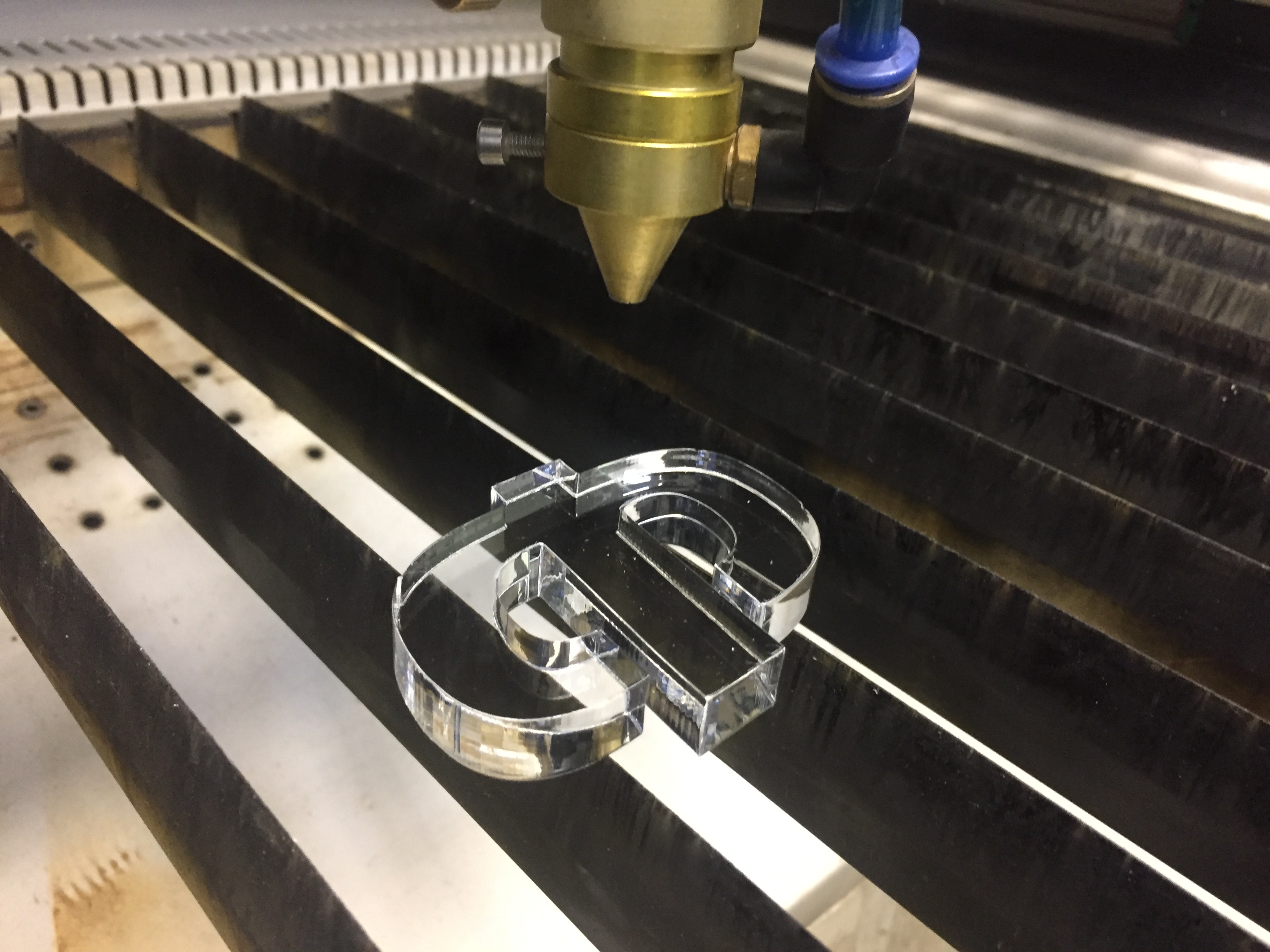

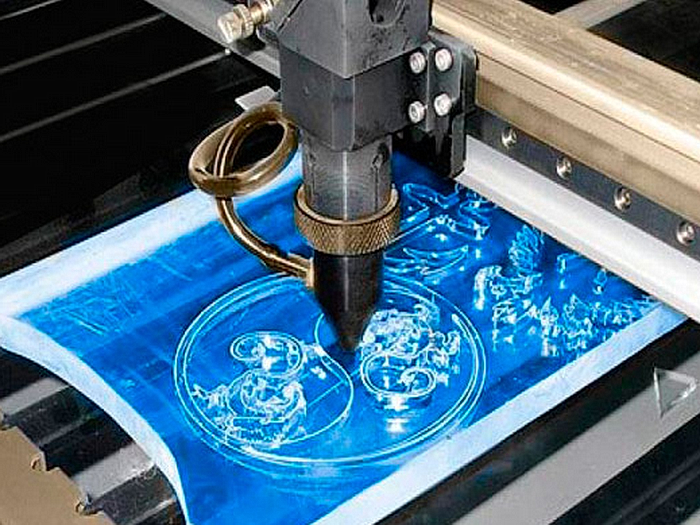

A plexi lézeres vágása ma a legkorszerűbb technológia az anyagok vágására fókuszált sugárral, amely beállítható a teljesítmény szempontjából. Mindenféle vágást nagy pontossággal és kevés hulladékkal végeznek. A gerendavágás különösen hasznos törékeny és törékeny anyagok, például plexiüveg esetén.Ennek a technológiának a használata lehetővé teszi az egyre összetettebb problémák megoldását, a termékek minőségének és gyártási sebességének javítását. A plexi lézeres vágása befejező művelet, mivel a sima él és az anyag megolvad a sugárkezelés során, a mesterséges üvegtermék csiszolt megjelenésű, és nem igényel további vágást.

A lézer hatásának alapja a plexiüveg hőhatása. Az anyag tulajdonságai befolyásolják a fénysugár használatának hatékonyságát.

A gerendafeldolgozás segítségével kis alkatrészek kiváló minőségben és nagyobb sebességgel állíthatók elő. Ha a maróberendezéseken kis formátumú lapokkal dolgoznak, akkor a plexi és a sugárfeldolgozó lézergép teljesen új kilátásokat nyit a gyártók számára. Például ma ipari méretekben gyönyörű, kecses apróságokat vághat kulcskarikák, ajándéktárgyak és számok formájában. Minden alkatrész ideális alakú, sima végekkel készül, és ami a legfontosabb, nem igényel további feldolgozást.

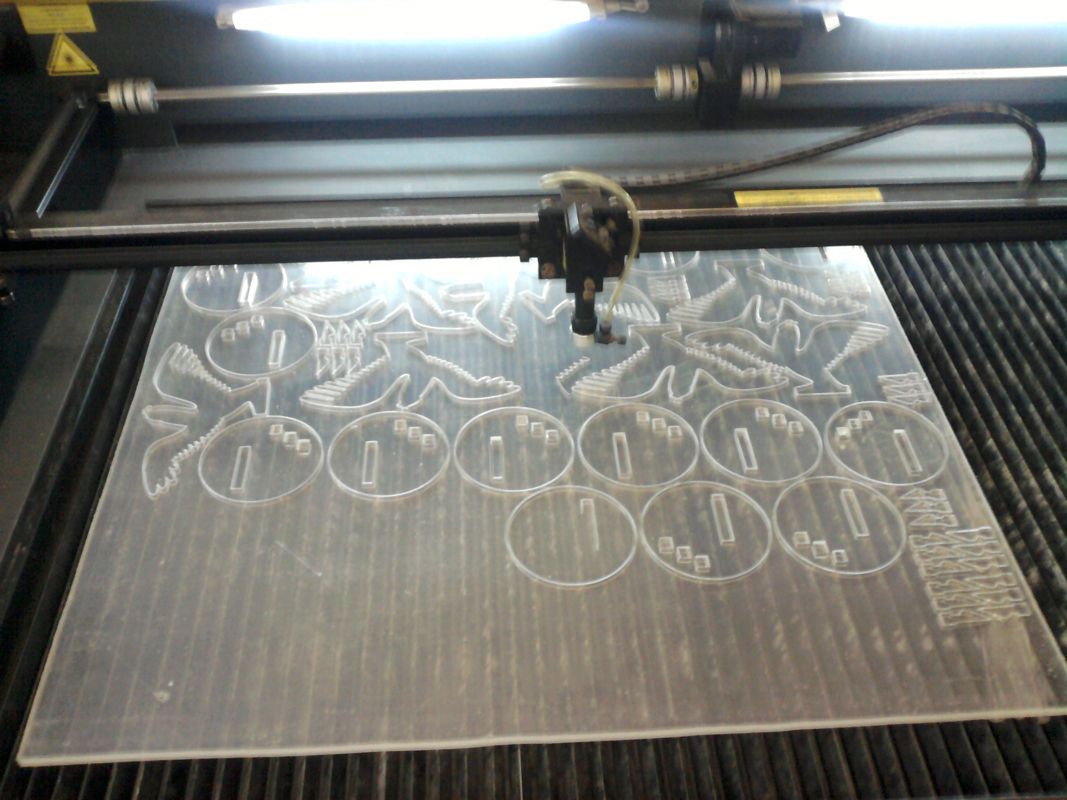

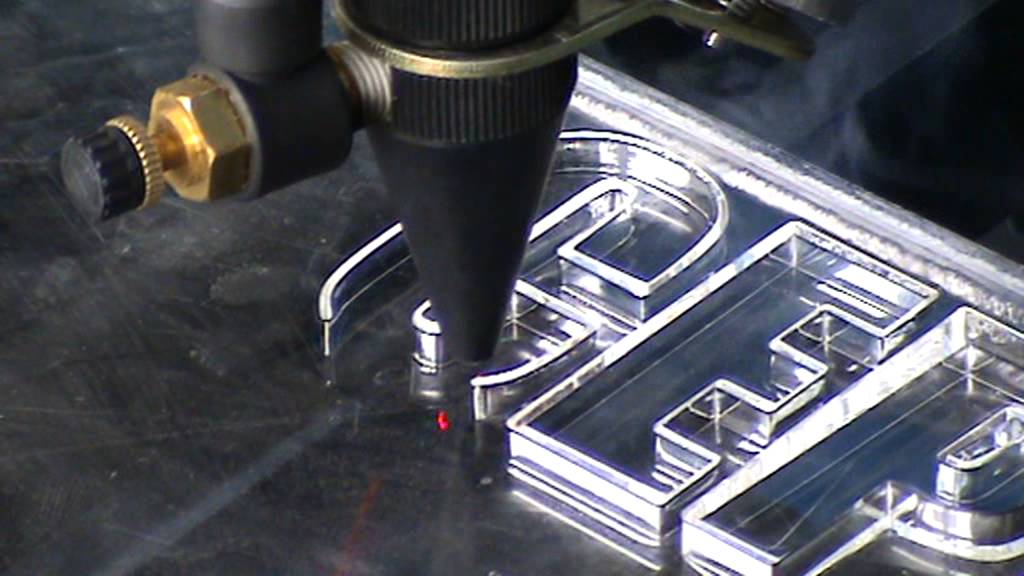

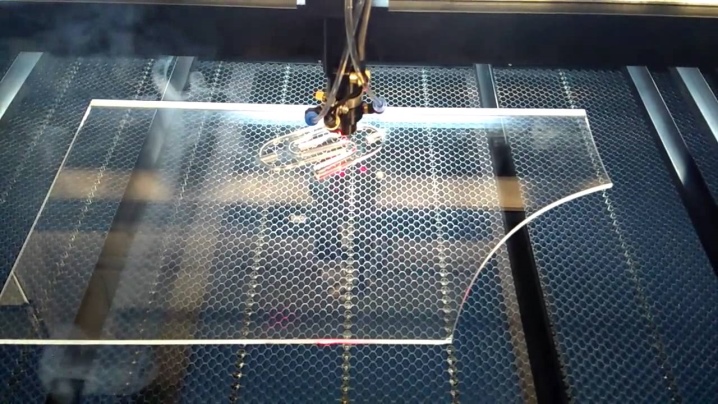

Plexi vágási folyamat

A gerendavágást tökéletesen kombinálják a szerszámgépek számítógépes numerikus vezérlésével (CNC), így gyorsan és a legnagyobb pontossággal szerezheti be a legbonyolultabb formájú alkatrészeket.

Csökkentheti a saját kezével történő vágás idejét, és jelentősen javíthatja a minőséget. A gépvezérlő rendszer képes:

- Állítsa be a vágási programot a kívánt elemekhez, a kívánt sorrendben.

- Határozza meg nagy pontossággal a lézerfej útját, pályáját.

- Határozza meg és állítsa be a munkadarab vágásának helyeit.

- Adott időben állítsa be a teljesítményparamétereket a lézerkibocsátó működésében.

A plexi lézer átfúrás segítségével átfúrja az anyagot. A vágóprogram fájlként menthető, és például sokszorosítható, és elküldhető a vállalatoknak az interneten keresztül. Így a modern technológiáknak köszönhetően a mester művészete megsokszorozódott és sugárzott, csak segédszemélyzet maradhat közvetlenül a gyártásban a gép karbantartására.

A program letöltése után a berendezés a következő elv szerint működik: a számítógép vezérli a lézer teljesítményét, beállítja a programot, hogy a lézersugarat a vágandó anyagra fókuszálja. Érdekes lesz megnézni egy videót a műanyag gerenda vágásáról egy gépen.

A plexi lézervágó gép egy komplexum, amely olyan feladatok elvégzésére összpontosít, mint a vágás, fúrás, gravírozás.

Az interneten található fotók alapján a polimer üvegtermékek feldolgozásának egyik modern lehetősége ma a gravírozás. Ugyanezen berendezés és lézersugár segítségével bármilyen megnövelt összetettségű rajz vagy felirat felvihető a plexire. Az ilyen minták ellenállnak a környezet bármilyen hatásának, a mechanikai kopásnak. A lézer "levágja" a felületet, és mattá teszi a megfelelő helyen, és így mintát hoz létre.

Saját fejlesztésű lézergép -szoftver használata.

Egy olcsó kínai lézervágó valószínűleg saját szoftvert futtat. Ez a legtöbb esetben a hardver gyártójának saját tulajdonú szoftvere, és váratlan problémák merülhetnek fel ezzel a szoftverrel. Ezek olyan CAD programok, amelyek olyan vágómodelleket készítenek, amelyek nem kompatibilisek a lézerrendszer szoftverével. Előfordulhat, hogy egyes fájlok nem importálhatók, néhány pedig nem exportálható. Ez nagymértékben lelassítja a munkát, és maga a probléma bizonyos esetekben tönkreteheti az egész munkafolyamatot. Ha ilyesmi történik, akkor érdemes elgondolkodnia a CAD program megváltoztatásán (függetlenül attól, hogy mennyire kényelmes) vagy a vezérlő cseréjéről.

Hiba a munkaanyag jellemzőiben... Bizonyos esetekben a munkához vásárolt anyag (műanyag, fém stb.) Jellemzői jelentősen eltérhetnek a valóságtól.És akkor az egy üzemmódra konfigurált nyomtató tönkreteheti az egész projektet a gyártó által leírt anyagparaméterek és a tényleges paraméterek közötti eltérés miatt.

Rajz után tesztelje a bőrmintát

Ezért nem szabad munkába állítani (például gravírozni) egy működő mintát - jobb, ha egy tesztmintán ellenőrzi, ami nem kár elrontani.

Zaj és szag, amikor a lézergép működik.

Egy működő lézervágó, hűtése és kihúzása nagy zajt kelt. Ezenkívül szag is lesz, függetlenül attól, hogy milyen jó a motorháztető. A rendszer órákon át dolgozhat, ezért érdemes kiválasztani a megfelelő helyet - olyat, ahol a vágó nem zavarja. A legjobb, ha mindezt előre is elintézzük. A motorháztetőnek valóban el kell távolítania a levegőt a feldolgozott anyag gőzeivel a helyiségből, és nem körbe kell hajtania.

A KO stílusában adott tanácsok ellenére jó néhány kezdő elfelejt valamit, valamit elhanyagol. És akkor a telepítés után elviselhetetlenül fájdalmas lehet egy előre megoldatlan probléma miatt.

A lézervágás lényege és technológiája

A lézersugár a termék kis területére összpontosít, és energiát termel a nagy sűrűségű felületen, amely elegendő a fémfeldolgozáshoz. Például egy fém gyors olvadásához 108 watt / négyzetcentiméter sűrűségre van szükség, és ezzel a mutatóval a lézeres telepítés alábbi tulajdonságai érhetők el:

- Monokromatikus. Ebben az esetben a lézersugár frekvenciája állandó és állandó hullámhosszú, ami lehetővé teszi egy adott területre való pontos fókuszálást egy egyszerű lencserendszer segítségével.

- Irányosság. A lézersugár a felület nagyon kis területére koncentrálható. A lézer irányíthatósága több száz és ezerszer pontosabb lesz, mint a fénysugár.

- Koherencia - a meglévő rezonancia miatt magas szintű teljesítmény érhető el. Az ilyen ingadozások hullámfolyamatokat eredményeznek, amelyek az időkerettől függetlenül következetesen fognak haladni.

Függetlenül a kezelendő felület területétől és tulajdonságaitól, a lézersugár tulajdonságai és a feldolgozási folyamat ugyanúgy zajlanak. Ezt a hőelosztó hálózat esetében érik el a feldolgozott tárgy felületén. Azon a területen, amelyre a lézersugarat irányítják, a terméket felmelegítik a kívánt olvadási hőmérséklet szintjére - egy bizonyos idő alatt a fém még jobban felmelegszik, és maga az olvasztási folyamat a mélységébe megy. Szükség esetén lehetőség van a fém forráspontjának elérésére és párolgásának rögzítésére.

Mindez lehetővé teszi a fém vágását 2 speciális séma szerint:

- Párolgási folyamat.

- Olvadási folyamat.

A párolgási módszer szerint - megnövelt energiafogyasztással használják. De ez nem mindig gazdaságilag életképes a gazdaságosság szempontjából, és a módszer csak egy vékony acéllemez feldolgozására alkalmas.

Ezért a feldolgozást leggyakrabban olvasztási módszerrel végzik, és az energiaköltségek csökkentése érdekében a fémvágási folyamat sebessége megnő, vastagabb fémréteg dolgozható fel. A szakértők gyakran további gázt készítenek a lézervágási folyamatba - inert vagy nitrogén, oxigén.

Különösen maga a segédgáz -összetétel a következő funkciókat és feladatokat láthatja el:

- Felgyorsítja az acél oxidációs folyamatát és csökkenti annak fényvisszaverő tulajdonságait.

- További hőfolyamatot biztosít, mivel a lézersugár aktívabban ég a további gázellátás miatt.

- Az erősebb sugárzásnak köszönhetően eltávolítja a feldolgozott és olvasztott termékeket, apró részecskéket az égési zónából.

Veszélyes anyagok kibocsátása lézeres vágás közben.

Példa erre a PVC. A PVC lézerrel történő vágásakor klór kerül a levegőbe. Mint tudod, ez nehéz gáz, és be fog süllyedni az autó belsejébe. A klór maró hatású. A gáz sokféle anyaggal kölcsönhatásba lép, beleértve a szigetelést, a gumi tömítéseket stb.

Ha minden jól megy, ez nem jelenti azt, hogy az eredmény optimális lesz.

Itt minden szuper egy korábbi bőrtesztnek köszönhetően.

Mondjuk minden jól ment, nem voltak kudarcok. Mielőtt azonban örülne a jól végzett munkának, próbálja meg ellenőrizni, hogy minden valóban közel van -e az ideálishoz.

Az a tény, hogy egyes anyagok szokatlan tulajdonságokat mutatnak (deformáció, színváltozás stb.) A lézeres hevítés során. Ezeknek a tulajdonságoknak köszönhetően az anyag a legváratlanabb módon is megváltoztathatja megjelenését. A problémák különböző természetűek lehetnek:

A műanyag deformációja... Például a nagyon vékony műanyag deformálódik, ha magas hőmérsékletnek van kitéve. Ebben az esetben egy bizonyos hőmérsékletre felmelegített, viszonylag sík felület segíthet, ahol a műanyag kiegyenesíthető.Éles élek és sorjak... Néhány műanyag típus éles sarkokat és sorjakat hagyhat maga után. Ebben az esetben érdemes ásványi oldószereket használni a probléma megoldásához.Az aktuális munkaminta szennyeződése az előző projekt asztalon maradt részecskékkel... Győződjön meg arról, hogy a gép munkaterülete tiszta.Rejtett költségek... Igen, gyakran előfordul, hogy a lézervágó többletköltségeket és jelentős költségeket von maga után. Mindezt a felhasználó elkezdi figyelembe venni már tapasztalattal, az elején a többségnek felesleges költségei vannak. Túlzott anyagfelhasználás, az energiafogyasztás jelentős növekedése stb. Mindezt még a rendszer megvásárlása előtt meg kell próbálnia kiszámítani.

Hajlandóság semmin változtatni

Ez a leggyakoribb probléma. „És így is lesz” - ez a mondás cselekvésre ösztönzéssé válik sokunk számára. Ez túlzott költségekhez, sikertelen vágási eredményekhez és az ügyfelek elégedetlenségéhez vezethet. Ha úgy dönt, hogy professzionálisan használja a lézervágást, akkor úgy kell viselkednie, mint egy igazi mester. Az autót felügyelni és gondozni kell. Szükséges betartani a lézervágó működtetésének számos szabályát, és meg kell próbálni nem megszegni ezeket a szabályokat. És akkor minden rendben lesz.

Nos, most már csak sikeres munkát kívánok!

A lézer ipari felhasználása

A lézert a 20. század legszínesebb és egyik legfontosabb találmányának nevezik. Hosszú évekig senki sem értette gyakorlati alkalmazását, a készüléket olyan eszköznek nevezték, amely maga keresi a megoldandó problémákat. Most a lézeres készülékek kezelik az embereket, felfedezik a csillagokat, és szabadidős tevékenységekre használják.

A gépgyártó ipar régóta kezdi használni a fém lézeres vágását. Az úttörők hajógyárak, repülőgépgyárak és autóipari óriások voltak, amelyek a legjobb gyakorlatokat keresték a termelékenység növelése érdekében. A növekvő verseny ösztönözte az innovatív megmunkáló központok megjelenését, amelyek alapvetően új befolyásolási rendszereket tartalmaznak a munkafolyamatra.

Napjainkban az ipari vállalkozásokban a fém lézervágását a következő típusú berendezések képviselik:

- szilárdtest-kristályos drágakövek vagy ritkaföldfém-vegyületek alapján villanólámpákat vagy lézerdiódákat használnak fotonok szivattyúzására;

- gáz - inert gázok keverékei gerjesztőforrással elektromos kisülés vagy irányított kémiai reakció formájában;

- szál - az aktív közeg és a rezonátor teljes egészében optikai szálból készül, vagy más szerkezeti elemekkel kombinálva.

A következő videó bemutatja a szál lézeres gépet.

A nagy fényvisszaverő képességű színesfémekkel és korróziógátló acélokkal való munkavégzéshez az alkalmazott kutatóintézetek a hagyományos lézerek speciális modelljeit fejlesztették ki száloptikai csőrezonátorral.Az ilyen berendezésekben a fénysugár fókuszáltabb és koncentráltabb, és nem szóródik az alumínium, titán vagy rozsdamentes acél nyersdarabok tükörfelületére.

A széles körben elterjedt CO

Vágó berendezés

A technológia magában foglalja a vágás vezérlésére szolgáló mechanizmusok komplexumát. Minden folyamatot egyetlen eszközben - lézergépben - egyesítenek. A modern egységek nagyfokú automatizáltsággal rendelkeznek, és lehetővé teszik a korábban tömeges munkákat.

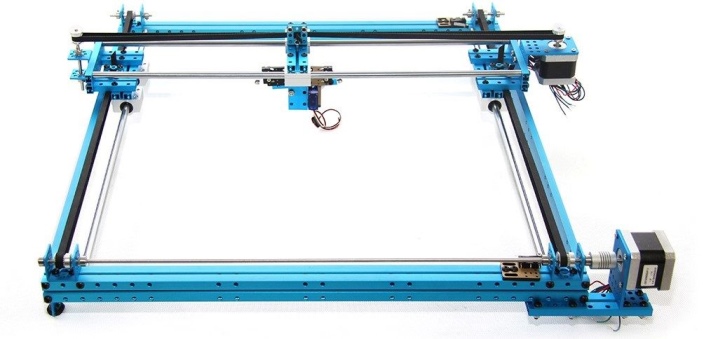

Lézergép

A programozható lézeres mozgásvágó készülékek alapterve a következő összetevőket tartalmazza:

- az ágy, amelyen a fő egységek találhatók;

- rögzítő aljzat a nyírandó anyag rögzítéséhez;

- egy vezérlőrúd (a mechanikus alrendszer eleme), amelynek egyik végére lézer van felszerelve (optikai alrendszer). A sík formák vágásához történő mozgatás két szabadságfokot igényel munka közben (egy síkban történő mozgás). Az ömlesztett tárgyak feldolgozása a sugár mentén történő mozgást növeli a lézer képességeivel;

- egy elektromechanikus meghajtórendszer és egy számítógép vezérlőszoftverrel.

Specifikációk

A meglévő gyártók sokfélesége és újak megjelenése a polimerek vágására szolgáló eszközök széles skálájának megjelenéséhez vezetett. A nagyüzemi használatra szánt lézergépek alapvető paramétereinek köre a következő:

- lézerlencse átmérője - 12-25 mm;

- kibocsátó típus - szén -dioxidon dolgozik;

- lencse anyaga - cink -szelenid vagy gallium -arzenid;

- energiafogyasztás - akár 2 kW;

- sugárzási teljesítmény - 80-120 W. A sugárzási teljesítmény növekedésével a feldolgozott anyag maximális vastagsága nő;

- MTBF - 2000 és 10000 óra között;

Hogyan vágjuk le a plexit lézerrel

Az általános vágási technológia programozható feladatátvitelből és a kívánt formák lézeres vágásából áll. Nem minden iparban használt szerszámgép modern, ezért gondos hangolást igényel.

A plexi vágásának folyamata lézerrel a gépen

A vágás minősége a következő tényezőktől függ:

Vágási sebesség. A plexi vastagságának növekedésével a sebességnek csökkennie kell

A vágás során elpárolgó nagyobb anyagtömeg közvetlenül összefügg a lézerrel való érintkezés idejével.

A feldolgozási sebesség fontos változó a legegyenletesebb és esztétikusabb él eléréséhez. A nagy sebesség csíkos vágásokat és hornyokat eredményez, míg a lassú feldolgozás túlságosan tompa vágást és olvadt éleket eredményezhet;

A lézer fókuszálása

Az optimális, legjobb minőségű vágás érdekében tartsa fókuszban az anyag közepes vastagságát. Ez nemcsak az optikai rendszer helyes beállításával érhető el, hanem az emitter és a felület közötti távolság fenntartásával is;

A régebbi modellekben a lézer álló helyzetben van, és csak a plexi töredéke mozog. Az ilyen eszközökben szükséges az anyag mozgási sebességének és a gázellátás fenntartása az elpárologtatott termékek eltávolítása érdekében.

Előny

A lézergép használatának vitathatatlan előnyei közé tartozik:

- magas termelékenység, amely jelentősen magasabb, mint a mechanikus vágás;

- a hulladékmentes termelés növekedése. A kapott alkatrészek tömegének és a hulladék mennyiségének arányának növekedése csökkenti az előállítási költségeket;

- a körfűrész vagy a vágógép számára hozzáférhetetlen összetett formák vágásának képessége, valamint a pontosabb vágás;

- alacsonyabb emberi munkaerőköltségek, amelyekkel a modernebb egységek rendelkeznek. Miután megszerezték, egy részlet bármikor reprodukálható;

- Kiváló pontosság a kivágott ábrák paramétereiben.Méreteik pontosan megegyeznek a megadott beállításokkal, ami lehetővé teszi, hogy a kapott űrlapokat szabványként használják más tevékenységi területeken.

Rajz plexire

A lézeres eszközök másik előnye a gravírozási teljesítményük. A módszer lényege a gerenda felületi fókuszálásában rejlik, aminek következtében nem az anyag vágása, hanem felületi olvadása következik be. Fontos szerepet játszik a lézer teljesítmény dinamikus csökkentésének képessége, ami csökkenti az anyagra gyakorolt hőmérsékleti hatást. Ezenkívül a plexire történő rajzolás speciális gépen végzett gravírozással is elvégezhető.

A plexi különleges tulajdonságai a polimetil -metakrilát olvadása és habosítása mikroszinten lézersugárzás hatására. A vágási helyen képződött buborékokat a szem matt felületnek tekinti.

Az így kapott textúra lehetővé teszi, hogy látható mintákat gravírozzon, és megkönnyebbüléses képeket hozzon létre úgy, hogy új síkokat éget a polimerre meghatározott lejtési szögekkel és mélységekkel.

Lézervágás munkafolyamat

Felügyelet nélkül hagyjuk a készüléket. Amint azt fentebb tárgyaltuk, a kezelőnek folyamatosan figyelemmel kell kísérnie a rendszert. Ha ezt nem teszi meg, akkor az eszköz bizonyos hibák (a legváratlanabb) miatt teljesen meghibásodhat:

Nem számít, mennyire minőségi és biztonságos a maró, függetlenül attól, hogy milyen védelmi technológiákat alkalmaznak benne, mindig fennáll a gép vagy a munkaanyag egyes elemeinek meggyulladásának lehetősége. Ez még azokra az anyagokra is igaz, amelyekkel a gép tulajdonosa korábban gond nélkül dolgozott. A rendszer szoftvere vagy elektromos hálózata meghibásodhat. A szervó meghibásodhat, vagy az öv elszakadhat. Ha ilyesmi történik, a kezelő kikapcsolhatja a gépet, és a probléma nem jár következményekkel.

A plexi lézeres vágása - a folyamat leírása

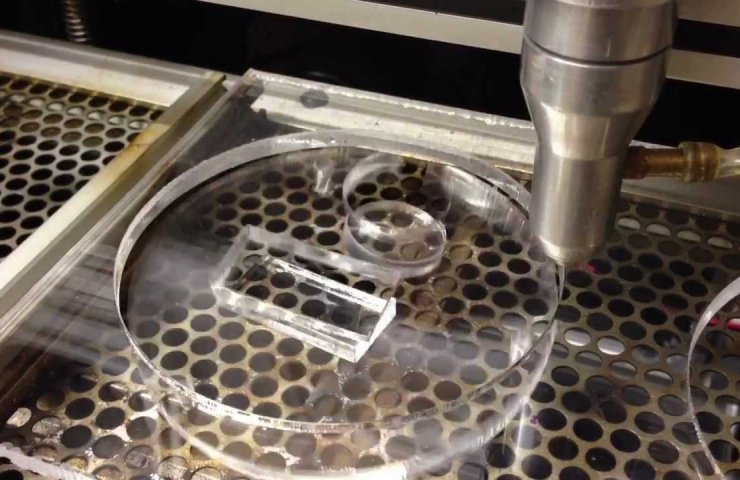

A polimerek lézeres feldolgozásának elve az, hogy az anyagra optikai rendszer által fókuszált koherens sugárzást alkalmazzunk. A sugár plexiüvegbe való behatolásának mélységét a lézer teljesítménye és fókuszálásának foka szabályozza. A számítógépes vezérlés lehetővé teszi, hogy rövid idő alatt összetett mintákat hozzon létre, minimális kezelői részvétel mellett

Az anyagra átvitt magas hőmérséklet hatására szinte azonnal elpárolog, és a vékony lézersugár minimalizálja a gőzveszteséget. A párolgási termékeket sűrített levegővel vagy inert gázzal távolítják el a vágási területről.

A plexi gyorsan kialakított vágott élei esztétikusak és nem igényelnek további feldolgozást.

Technológia

Az anyag feldolgozásának kezdeti eljárása a lézer egység kézi vezérléséből állt, amely a feldolgozott felülettel párhuzamos síkban mozog. A modern technológiák lehetővé teszik a lézer mozgásának programozását és reprodukálását bármilyen hasonló berendezésen.

A vezérlő számítógépes rendszer megváltoztathatja a sugár teljesítményét és fókuszálásának mélységét. Ez szükséges különböző vastagságú, fizikai és kémiai tulajdonságokkal rendelkező anyagokkal való munkához. A vágáson kívül külső felületkezelés is lehetséges, dekoratív matt réteg létrehozása érdekében.

Vágás előtt egy lapot vagy egy plexi darabot mozdulatlanul egy rögzítőeszközbe kell helyezni. A munkába egy feladat kerül a programba, amely tartalmazza az alakot, méreteket és a szükséges alkatrészek számát. A kivágott figurák optimális helyzetét automatikusan meghatározza, majd a lézert üzembe helyezik.

A lézervágó fém előnyei és hátrányai

A fém lézerrel történő vágása számos pozitív tulajdonsággal rendelkezik:

- Lehetőség van kis vastagságú acéllemez vágására - 0,2 és 1 mm között, és még masszívabb lemezek, akár 20 mm -ig. Vagy akár 50 mm vastagságig.

- A lézervágási eljárás során a sugár nem érintkezik mechanikusan az anyaggal, és ez lehetővé teszi a törékeny és könnyen deformálható felületek kiváló minőségű feldolgozását.

- A termék kivágásához elegendő egy rajzot tartalmazó fájlt készíteni, a többit pedig a program, a számítógép végzi el, minimum 0,1 mm -nél nagyobb hibákat engedve meg.

- A vékony lemez vágása nagy sebességgel történik, ugyanez vonatkozik a keményfém ötvözetből készült termékek vágására is.

- Nincs szükség öntőforma előkészítésére vagy drága formák vásárlására.

- A vágási sebesség nagy, mint maga a termelékenység, az anyagfelhasználás optimális minimális hulladék mellett, ami végső soron a gyártási folyamat költségeinek csökkenéséhez vezet.

Ezenkívül a lézervágó gép univerzálisnak nevezhető - szinte bármilyen alkatrészt képes előállítani, függetlenül azok összetettségétől.

Ha a lézervágás hátrányairól beszélünk, akkor itt a következő pontokat emelhetjük ki:

- Először is, az ilyen feldolgozás drágább, mint más feldolgozási módszerek.

- És maga a fémlemez -feldolgozás vastagsága korlátozott.

Hogyan kell csinálni?

A plexi vágása otthon többféle módon történik. A kézművesek szúrófűrészt, fémfűrészt használnak, csiszolót háromfogú tárcsával, nikróm menettel. Ezenkívül a gyártók speciális késeket kínálnak a plexi vágásához. A rendelkezésre álló számos lehetőség ellenére a lézeres vágás a legfejlettebb módszer. Az ilyen berendezések lehetővé teszik komplex és eredeti kontúrok létrehozását.

Az előtolás az anyag vastagságától függ - minél vastagabb, annál lassabb az előtolás, és fordítva. Az él minőségét befolyásolja az előtolás helyessége. Ha a sebesség túl lassú, a vágás tompa lesz, ha túl magas, akkor az él hornyokkal és csíkos hatással bír. A lézer pontos fókuszálása nagyon fontos - szigorúan meg kell felelnie a lapvastagság középvonalának. A feldolgozás után a szerves üveg átlátszó élekkel és éles sarkokkal rendelkezik.

A plexi vágásának teljes folyamatát egy számítógépes program vezérli, amely irányítja a lézer egység mozgását. Kívánt esetben programozhatja a szerves üveg dekoratív felületét, gravírozást, matt felületet adva. Ha szükséges, rögzítenek egy munkalapot a munkafelületre, bár erre nincs szükség, mivel nincs kitéve mechanikai igénybevételnek.

A szükséges változtatásokat és feladatokat bevezetik a számítógépes programba: az elemek számát, alakját és méretét.

A szükséges algoritmus elvégzése után a lézer aktiválódik. Sok kézműves saját lézergépet készít az otthoni munkához.

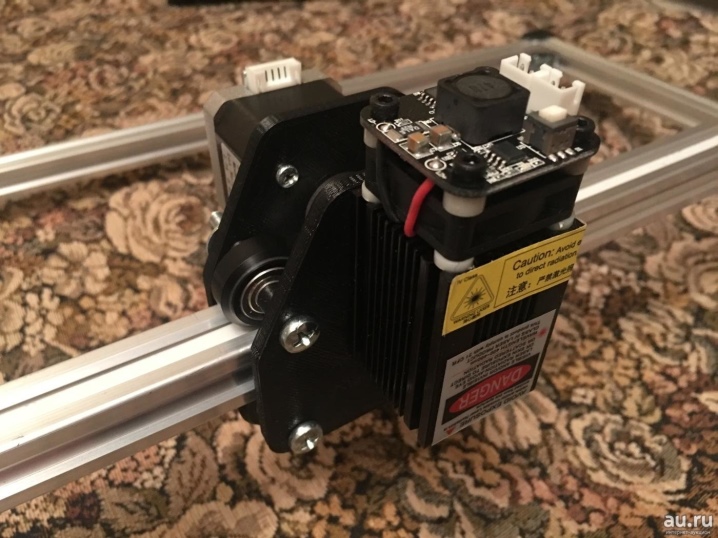

A lézergép saját kezűleg történő összeszereléséhez szüksége lesz egy alkatrészkészletre, amely lehetővé teszi kiváló minőségű szerszám beszerzését:

- lézerpisztoly - a sugár átalakítására;

- kocsi, amelynek sima mozgása biztosítja a kívánt eredményt;

- sokan készítenek útmutatókat rögtönzött eszközökből, de minden esetben le kell fedniük a munkafelületet;

- motorok, relék, vezérműszíjak, csapágyak;

- szoftver, amellyel lehetséges a szükséges adatok, rajzok vagy minták bevitele;

- a parancsok végrehajtásáért felelős elektronikus tápegység;

- működés közben elkerülhetetlen a káros égéstermékek megjelenése, amelyeknek kiáramlását biztosítani kell, ehhez szellőztető rendszert kell kialakítani.

Az első lépés a szükséges alkatrészek előkészítése és összegyűjtése, beleértve a szükséges rajzokat is. Ezeket saját maga készítheti el, vagy használhatja az internetes szolgáltatásokat, ahol sok hasznos információ és kész rajz található. Otthoni használatra gyakran az Arduino -t választják.

A kocsik, mint sok más szerelvény, 3D nyomtatással is nyomtathatók. Alumínium profilokat használnak, mivel könnyűek és nem terhelik a szerkezetet. A keret összeszerelésekor jobb, ha nem húzza meg szorosan a rögzítőelemeket, a leghelyesebb, ha ezt a munka minden szakaszának befejezése után teszi.

A kocsi összes egységének összeszerelése után ellenőrzik mozgásának simaságát. Ezután a keret sarkait meglazítják, hogy enyhítsék az esetleges torzulásokból származó feszültséget, és ismét meghúzzák. A mozgás zökkenőmentességét és a holtjáték hiányát ismét ellenőrzik.

A munka következő szakasza az elektronikus rész. Egy jól bevált kék lézer 445nM hullámhosszon és 2W teljesítményen, meghajtóval kiegészítve. Minden vezetékcsatlakozás forrasztott és zsugorfóliázott. A végálláskapcsolók felszerelése biztosítja a kényelmes működést.

A lézergép teste forgácslapból, rétegelt lemezből és így tovább készülhet. Ha saját maga nem tudja elkészíteni, akkor bútorgyárban rendelheti meg.

Hogyan kerüljük el a hibákat lézerrel való munka során

Ha rajzot szeretne alkalmazni akrilra, használja a Corel Draw programot

Ha rajzot szeretne alkalmazni akrilra, használja a Corel Draw programot

A lézer működése alapvetően különbözik a mechanikus berendezésektől. Az akril lézervágási technológia fő jellemzője, hogy a lézer nem vág műanyagot a szó szó szerinti értelmében. Ahol a sugár megérinti az anyag felületét, a műanyag egy része egyszerűen elpárolog. Éppen ezért a plexi vágásakor és csiszolásakor ne helyezze túl közel egymáshoz az alkatrészeket - megsérülhet a szomszédos.

Az akrilüveg lézerrel történő vágása pontosabb és gazdaságosabb, mint a maró vagy körfűrész. Minden lézervágó gép (plotter) számítógépes vezérlésű.

A legösszetettebb termék létrehozásához elegendő egy vektoros elrendezést hozzáadni a programhoz (a Corel Draw programban létrehozva), és beállítani a szükséges paramétereket - a hőmérsékletet vagy a fénysugár vastagságát (és néhány gépmodell maga választja a szükséges beállítások). Ekkor az automatika magától megbirkózik, optimálisan elosztva az elemeket egy vagy több plexilapon, amelyek teljes vastagsága legfeljebb 25 mm.

Bizonyos szabálytalanságok akkor is lehetségesek, ha a gépet a szokásos üzemmódban használja, amelyet bizonyos típusú plexiüveg feldolgozásakor használnak, beleértve a tükröt és a színeseket is. Jellemzője a sűrített levegő ellátása a kezelési területen. Ebben a módban a termék végei nem csiszoltnak, hanem mattnak tűnnek. A tökéletesen sima, tükörszerű vágás eléréséhez polírozási módot használnak. Itt már nem használnak levegőt, a vágás kétszer hosszabb ideig tart, és a költségek nőnek.

Hogyan vágható átlátszó anyagok lézerrel?

Elterjedt mítosz, hogy az üveget és a plexit nem lehet lézerrel vágni. Láthatóan annak köszönhető, hogy a sugár áthalad az anyagon, és elkezdi vágni azt, ami mögötte van - és az üveg vágatlan marad, és mintha gúnyolná azokat a szánalmas embereket, akik úgy döntöttek, hogy ilyen módon tesztelik átlátszóságát.

Ez igaz lenne, ha teljesen átlátszó üveg létezne a világon. De abszolút átlátszó üveg nem létezik. Még a levegő sem teljesen átlátszó, nemhogy szilárd. És az anyagon áthaladó lézersugár még mindig felmelegíti.

A kérdés csak a megfelelő teljesítmény kiválasztása. Vegye figyelembe egy adott anyag átláthatósági együtthatóját, és válasszon egy lézeres szerelést, amelynek sugárzási teljesítménye elegendő lesz az üveg olvasztásához a vágási zónában. És levágják.

Ügyfélkör

Egy vállalkozás fejlesztésekor fontos megérteni, hogy minden új ügyfél csak akkor válhat állandó ügyfélgé, ha minden kérését kielégítik, nevezetesen kiváló minőségű termékeket, gyors határidőket és barátságos hozzáállást. Amikor a CNC lézer üzleti ötletein gondolkodik, a legérdekesebb és legstabilabb ügyfélre kell összpontosítania.

- Bútortervező cég. Az alapvető építőelemek mellett a bútorgyártók olyan finom kivágásokat adnak hozzá, amelyek csak CNC -géppel készíthetők.

- Gépipari vállalkozások.A lézerkomplexum számítógépes programjának sablonjainak felhasználásával lehetséges a sorozatgyártáshoz szükséges azonos alkatrészek sorozatának létrehozása.

- Reklámgyártás. Népszerű megrendelések - gravírozás névjegykártyákra, tányérokra, bögrékre, érmekre és csészékre.

- Építőipari cégek. A házak elrendezésének háromdimenziós tervezési sorrendje a lézeres telepítés új lehetőségeinek köszönhetően vált elérhetővé.

- Játék- és edzőközpontok. Elrendezések létrehozása oktatási és vizuális segédeszközként.

Előnyök

A lézergép magas jövedelmezősége az egyik fő előnye annak, hogy sorozatgyártásban használják. Ezenkívül a készülék szerény működésű, ellenáll a nagy terhelési aránynak, és minimális fogyasztási költsége is van. Kivétel a minőségi szoftver.

A gyors átfutási idő, például a lézergravírozás lehetővé teszi, hogy elegendő számú megrendelést vegyen fel a berendezés visszanyerése és a nyereség érdekében. Egy tapasztalt kézműves együttműködik a szakemberekkel a CNC eredeti sémáinak létrehozásában: megrendeli a kívánt rajzot, és a szakember átviszi ezt a képet a kódolóprogramba.

Perspektíva

A lézergép a szovjet idők óta népszerű. Ma egy automatizált folyamatnak köszönhetően ez a fajta tevékenység széles lehetőségeket nyit meg az áruk és szolgáltatások piacán. Az ajándéktárgyak, üdvözlőeszközök gyártása, a minőségi jelölések vagy megkülönböztetések gravírozása csak néhány olyan dolog, amelyekre összpontosíthat vállalkozás indításakor. Miután kitalálta az otthoni műhelyben az alapokat és a csiszolási készségeket, a projektötlet további ígéretes vállalkozásnak tekinthető.