4.2. Csatlakozások összeszerelése nagy szilárdságú csavarokon, amikor a csatlakozások teljes szétszerelése szükséges

Ha szükséges, végezze el a teljes szétszerelést

a csatlakozásokat el kell távolítani a tervezett terhelésről egy speciálisan erre a célra kifejlesztettre

vetítse és állítsa vissza a csomópontot a következő technológia használatával:

4.2.1. Technológiai folyamat

a csatlakozók összeszerelése biztosítja:

- szerkezetek vizsgálata és hitelesítése

megfelelnek-e a projekt követelményeinek és az SNiP III-18-75 fejezetének (a gyártási szerkezetek pontossága szempontjából);

- lyukak összehangolása és rögzítése

az elemek és a csatlakozó alkatrészek tervezési helyzetében rögzítő dugók segítségével

(A lyukak számának 10% -a, de nem kevesebb, mint 2 db.);

- forgalomkorlátozásoktól mentes telepítés

nagy szilárdságú csavarfuratok;

- geometriai ellenőrzés

az összeszerelt szerkezetek méretei;

- a csomag szoros esztriche;

- a mellékelt feszültség

nagy szilárdságú csavarok a projekt által biztosított erőhöz;

- dugók eltávolítása, behelyezés

a nagy szilárdságú csavarok kiszabadult lyukait és azok feszességét a tervezéshez

erőfeszítések.

4.2.2. Különbség a vastagságban

elemek, amelyek átfedésekkel vannak átfedve, és amelyeket a fedvények elhelyezése előtt határoznak meg

vonalzó és tapintó segítségével nem haladhatja meg a 0,5 mm -t.

4.2.3. Síkbeli különbséggel

0,5–3 mm -ig összeillesztendő részek a bélés egyenletes hajlítása érdekében

a kiálló rész szélét csiszolókövvel kell simítani legfeljebb

30 mm -re az alkatrész vágásától, amelynek lejtése nem meredekebb, mint 1:10. 3 -nál nagyobb síkkülönbséggel

mm, tömítéseket kell használni. A tömítések használatát meg kell állapítani

tervező szervezettel.

4.2.4. Csavarok hossza

a csomag vastagságától függően kerülnek kiválasztásra ().

4.2.5. Lyukak fúrásakor

a kezelt felületű elemekben nem szabad hűtést használni

olajat tartalmazó folyadékok.

4.2.6. A csatlakozások összeszerelése legyen

közvetlenül nagyszilárdságú csavarokon és dugókon gyártható. Más csavarok behelyezése

az összeszerelési minőség tilos.

4.2.7. Minden csavar

két nagyszilárdságú alátéthez van felszerelve (az egyik alá van helyezve

a csavar feje, a másik az anya alatt).

4.2.8. Dió meghúzva

tervezési erőfeszítés, semmi nincs rögzítve.

4.2.9. A telepítéskor

nagy szilárdságú csavarok, az anyáknak szabadon kell lenniük (kézzel) a menetre csavarva.

Ellenkező esetben az anyát vagy csavart ki kell cserélni, és el kell utasítani a csavarokat és

diót küldjön az újbóli előkészítéshez.

8.1 Bizonyító terhelés teszt

A próba terheléses vizsgálatot mindig akkor kell elvégezni, amikor az alkalmazott vizsgálóberendezés lehetővé teszi, és ez a vizsgálat kritikus az M5 vagy annál nagyobb menetátmérőknél.

Az anyákat az edzett tartóra kell csavarni, az 1. és a 2. ábrán látható módon. Kiegészítő esetekben a szakítóvizsgálat a döntő (lásd az 1. ábrát).

1) D11 - ig GOST 25346

Rajz 1

—Próbatovábbtengelyirányúnyújtás

Rajz 2

—Próbatovábbaxiális kompresszió

A vizsgálati terhelést tengelyirányban az anyára terheljük, és 15 másodpercig tartjuk. Az anyának ellen kell állnia a terhelésnek anélkül, hogy elszakadna vagy megszakadna a menet, és ki kell csavarni kézzel a kirakodás után. Ha a javító szál megsérül a vizsgálat során, a teszt érvénytelen. Az anya kicsavarásakor egy csavarkulccsal forgassa el az anyát 1/2 fordulattal, majd kézzel csavarja ki.

A vizsgálóberendezés keménységének legalább 45 HRC -nek kell lennie.

A menet tűrése 5h6g, kivéve a menet külső átmérőjét, amelynek az alsó rész 6g tűrésének 1/4 -ének kell lennie.

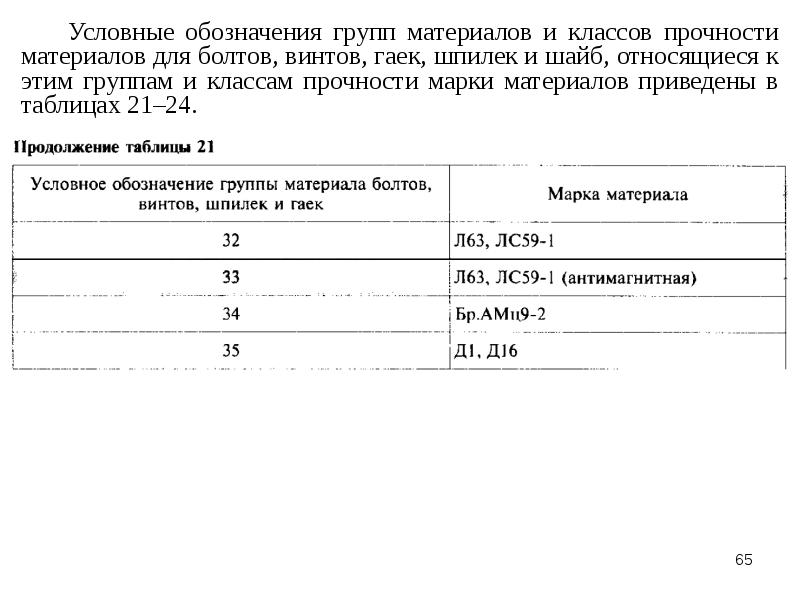

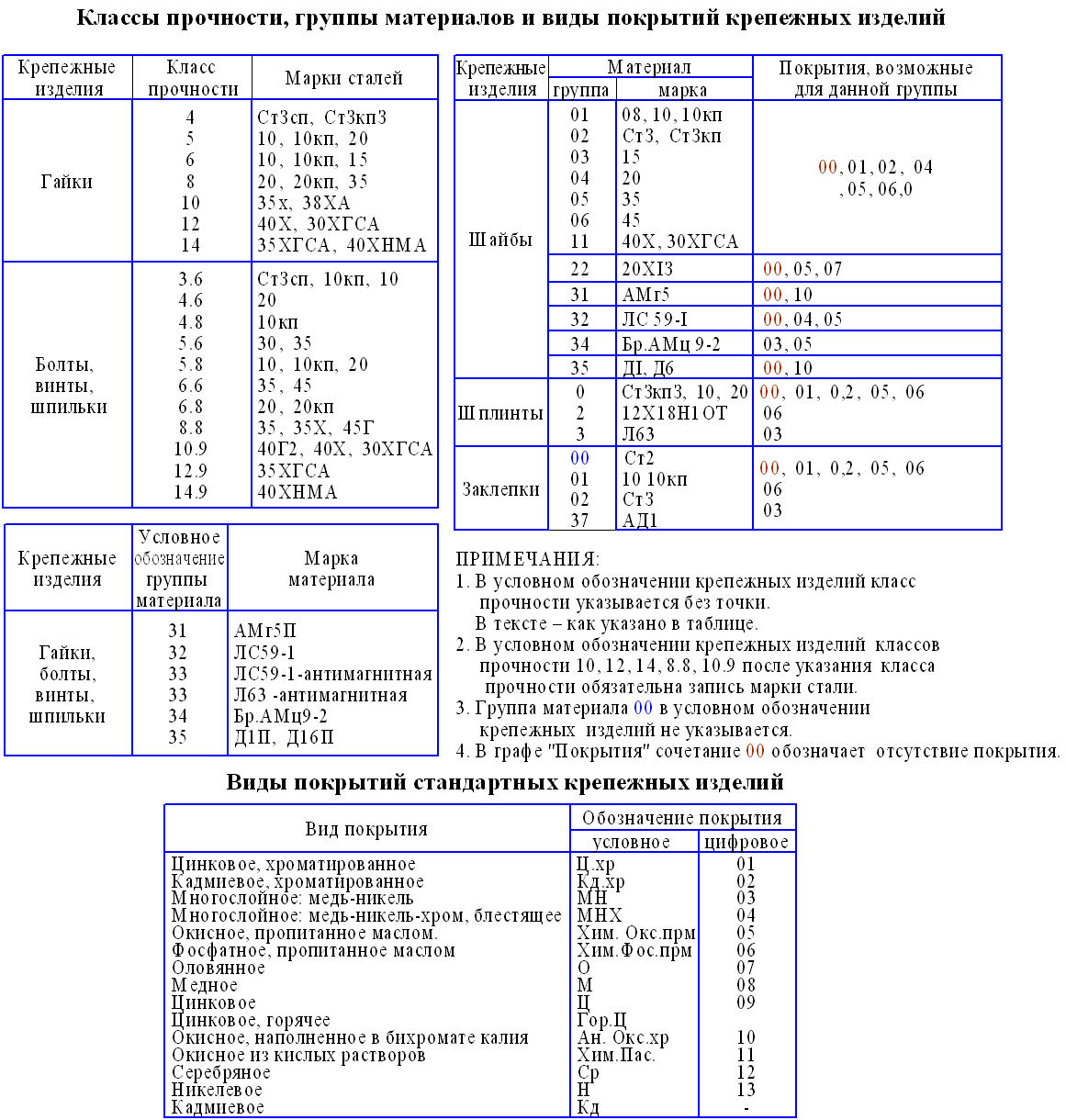

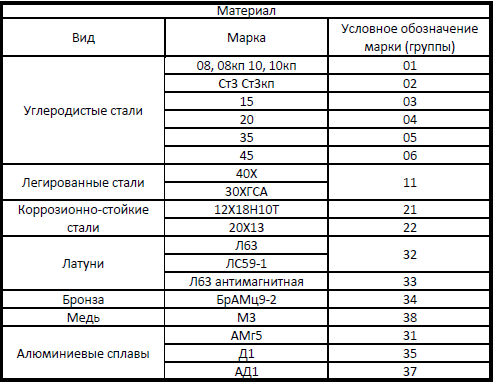

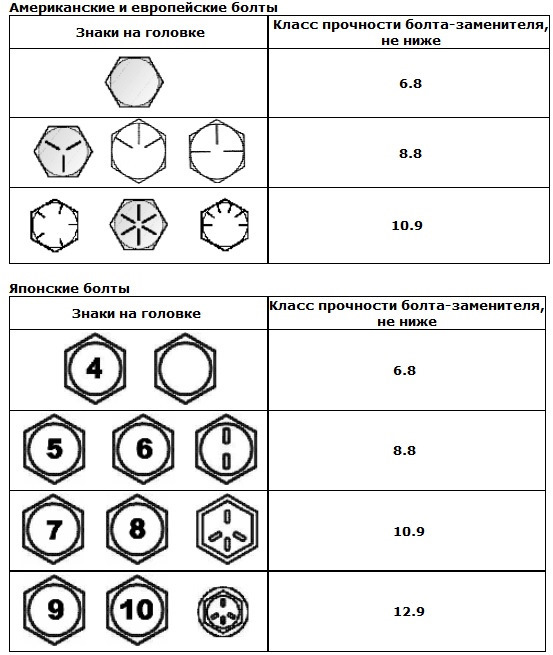

Hogyan lehet megfejteni az acélok jelölését?

A különböző típusú acélok megnevezésének megfejtése nem okozott nehézségeket, tudnia kell, hogy melyek ezek.Az acélok bizonyos kategóriái különleges jelöléssel rendelkeznek. Szokás bizonyos betűkkel megjelölni őket, ami lehetővé teszi, hogy azonnal megértse a szóban forgó fém rendeltetését és hozzávetőleges összetételét. Tekintsünk néhány ilyen márkát, és értsük meg a jelölésüket.

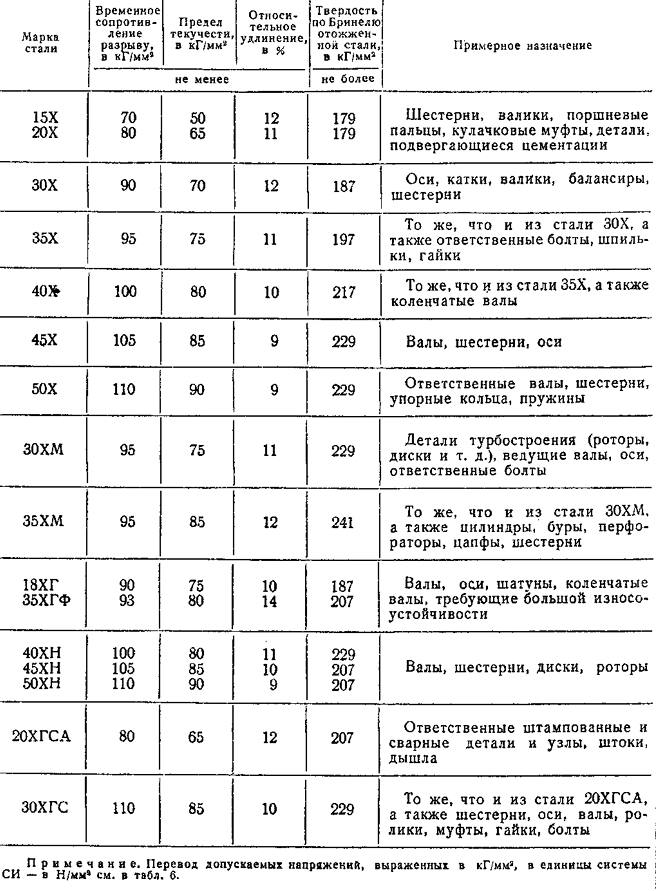

A szerkezeti ötvözött acélok tulajdonságai és célja

A kifejezetten csapágyak gyártására tervezett szerkezeti acélokat a "Ш" betűvel lehet felismerni, ez a betű a jelölésük elején található. Ezt követően a márkanév után a megfelelő ötvöző adalékanyagok betűjelzése következik, valamint számok, amelyek alapján felismerik ezen adalékanyagok mennyiségi tartalmát. Tehát az ShKh4 és ShKh15 minőségű acélokban a szénnel ellátott vas mellett a króm 0,4, illetve 1,5%mennyiségben van jelen.

A "K" betű, amely a márka nevének első számjegye után áll, és jelzi a szén mennyiségi tartalmát, a magas nyomáson (20K, 22K stb.) Működő edények és gőzkazánok gyártásához használt szerkezeti ötvözetlen acélokat jelöli. ).

A kiváló minőségű ötvözött acélok jobb öntési tulajdonságokkal ismerhetők fel a jelölés legvégén lévő "L" betűvel (35ХМЛ, 40ХЛ, stb.).

Ha nem ismeri a jelölés sajátosságait, némi nehézséget okozhat az építőacél minőségeinek dekódolása. Az ebbe a kategóriába tartozó ötvözeteket a "C" betű jelöli, amely a legelején található. Az azt követő számok a minimális folyáshatárt jelzik. Az ilyen márkák további betűjelöléseket is használnak:

- T betű - hőre erősített hengerelt állomány;

- K betű - acél, amelyet fokozott korrózióállóság jellemez;

- D betű - ötvözet, amelyet magas réztartalom jellemez (S345T, S390K stb.).

A szerszámacélok kategóriájába tartozó ötvözetlen acélokat "U" betűvel jelölik, ezt a jelölésük elején kell elhelyezni. Az ezt a betűt követő szám a szóban forgó ötvözet széntartalmát fejezi ki. Az ebbe a kategóriába tartozó acélok kiváló minőségűek és kiváló minőségűek lehetnek ("A" betűvel azonosíthatók, a márkanév végén vannak feltüntetve). Jelzésük tartalmazhat "G" betűt, ami megnövelt mangántartalmat jelent (U7, U8, U8A, U8GA stb.).

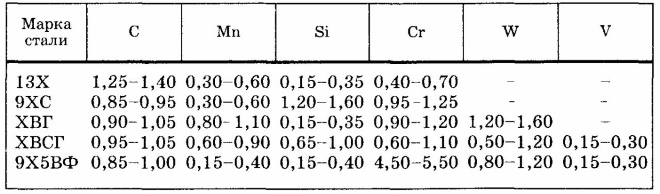

ötvöző elemeket tartalmazó összetételükben az ötvözött szerkezeti elemekhez hasonlóan vannak jelölve (KhVG, 9KhVG stb.).

Ötvözött szerszámacél összetétel (%)

A nagysebességű kategóriába tartozó acélok jelölése "P" betűvel kezdődik, amelyet számok követnek, amelyek a volfrám mennyiségi tartalmát jelzik. Ellenkező esetben az ilyen ötvözetek márkáit a standard elv szerint nevezik el: az elemeket jelölő betűk, és ennek megfelelően számok, amelyek tükrözik annak mennyiségi tartalmát. Az ilyen acélok megnevezésekor a króm nincs feltüntetve, mivel standard tartalma bennük körülbelül 4%, valamint a szén, amelynek mennyisége arányos a vanádiumtartalommal. Ha a vanádium mennyisége meghaladja a 2,5%-ot, akkor annak betűjelölését és mennyiségi tartalmát a jelölés legvégén kell elhelyezni (Z9, P18, P6M5F3 stb.).

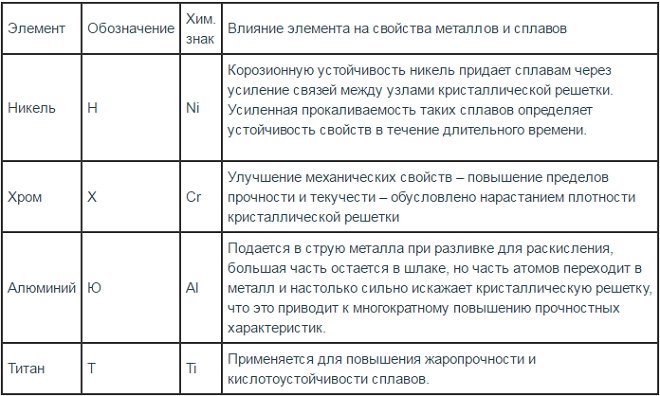

Egyes adalékanyagok hatása az acél tulajdonságaira

Az ötvözetlen acélokat, amelyeket elektromosnak minősítenek (gyakran tisztán műszaki vasnak is nevezik), különleges módon jelölik. Az ilyen fémek alacsony elektromos ellenállása biztosított, mivel összetételükre jellemző, hogy a széntartalom legalább 0,04%. Az ilyen acélok besorolásában nincsenek betűk, csak számok: 10880, 20880 stb. Az első szám a feldolgozás típusa szerinti osztályozást jelzi: melegen hengerelt vagy kovácsolt - 1, kalibrált - 2. A második szám az öregedési együttható kategóriájához kapcsolódik: 0 - nem szabványosított, 1 - szabványosított. A harmadik számjegy azt a csoportot jelöli, amelyhez ez az acél tartozik a főként figyelembe vett szabványosított jellemzők szerint. A negyedik és ötödik számjegy határozza meg a szabványosított karakterisztika értékét.

Az acélötvözetek kijelölésének elveit a szovjet időszakban dolgozták ki, de a mai napig sikeresen használják őket nemcsak Oroszországban, hanem a FÁK országaiban is. Az adott acélminőségre vonatkozó információ birtokában nemcsak annak kémiai összetételét lehet meghatározni, hanem hatékonyan kiválasztani a szükséges jellemzőkkel rendelkező fémeket is.

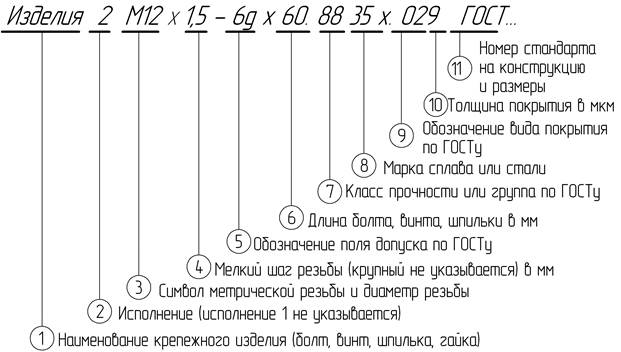

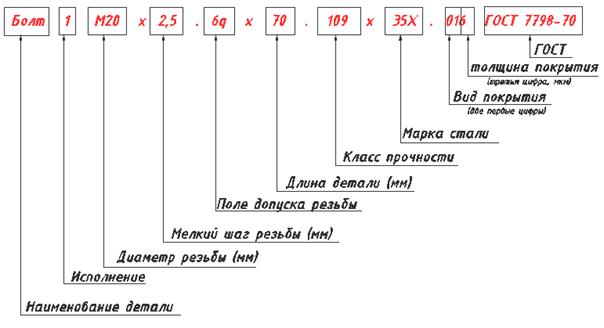

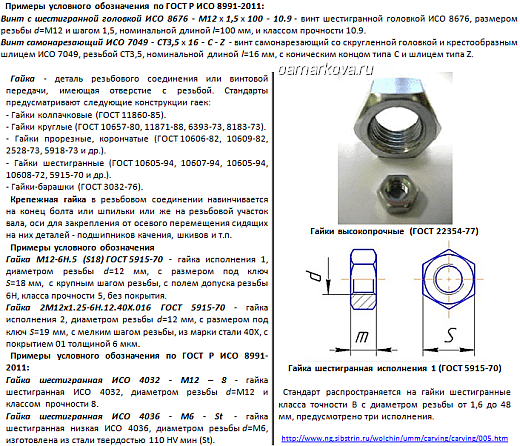

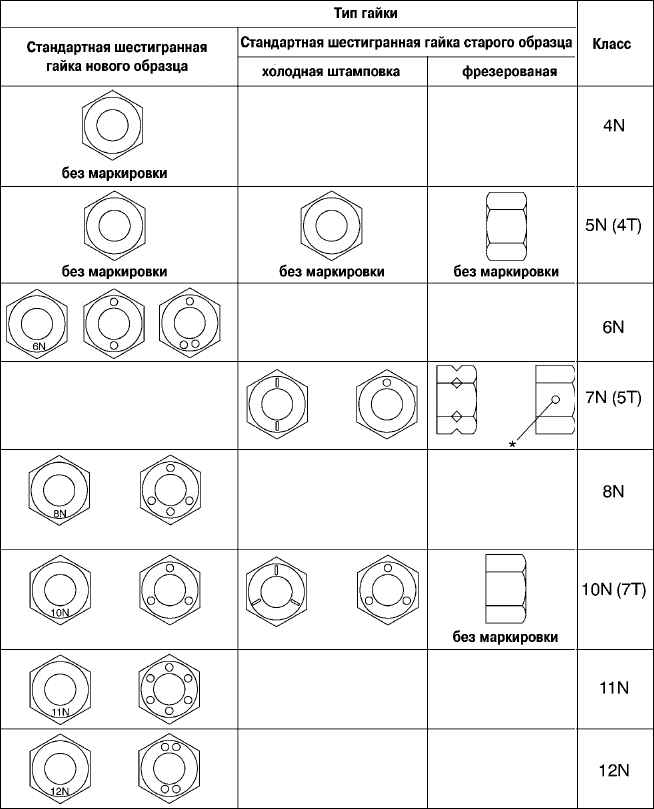

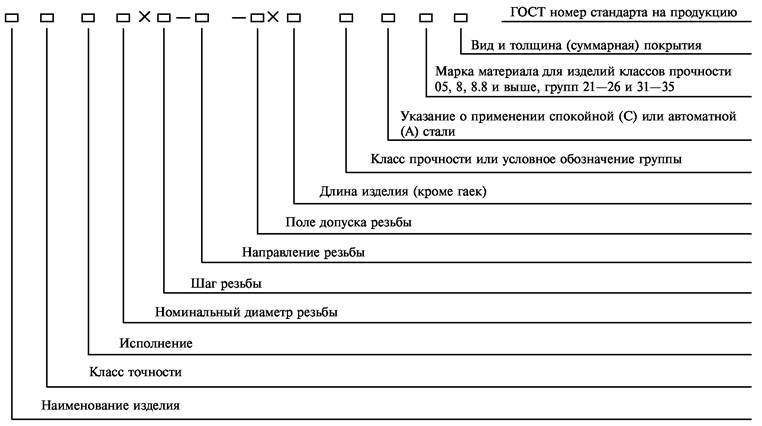

Szimbólumok és jelölések

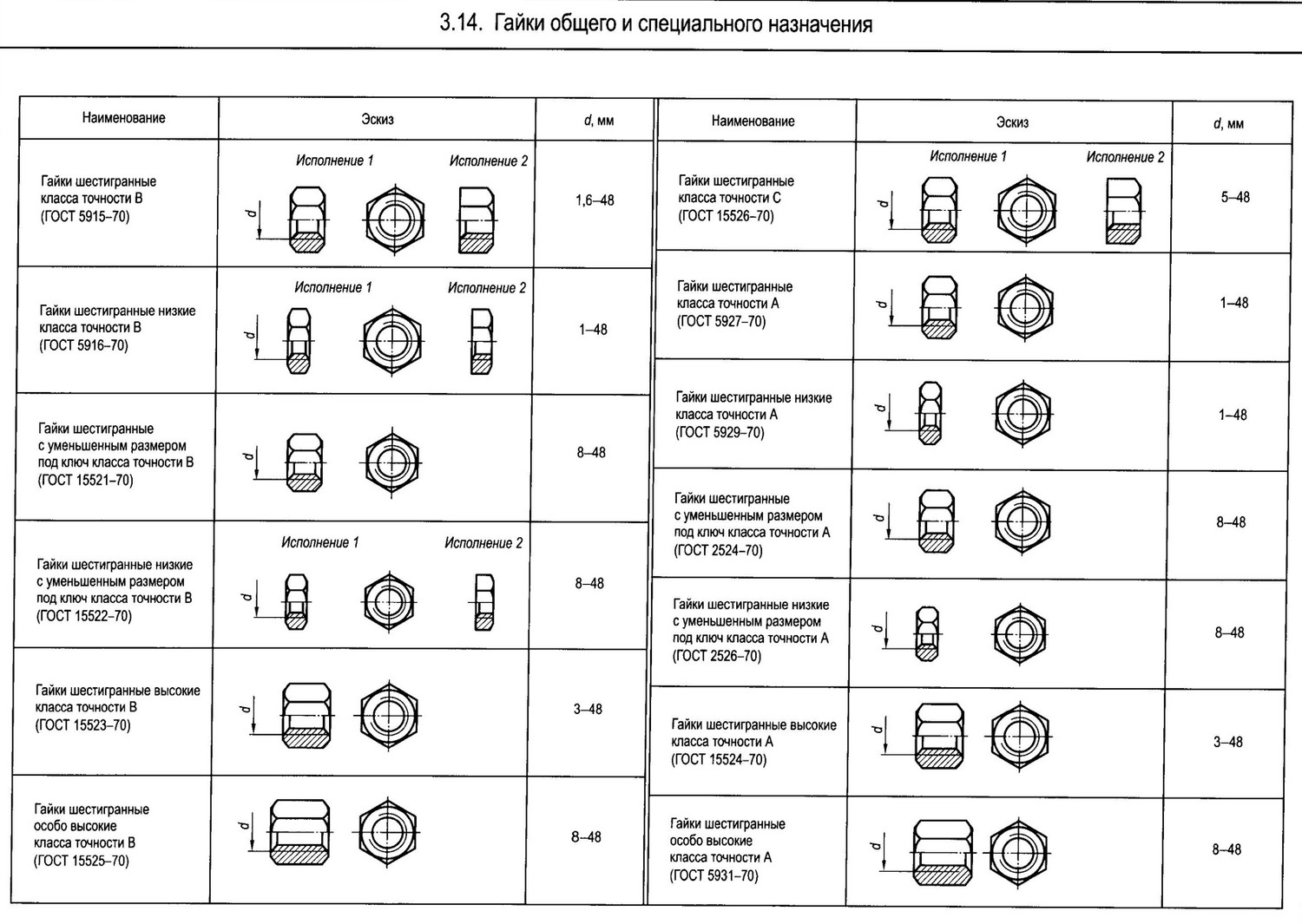

Minden dió referencia megnevezéssel rendelkezik, ez mutatja a szakembereknek az alapvető információkat a termékekről. Ezenkívül információkat tartalmaznak a hardver paramétereiről és tulajdonságairól.

A szimbólum három típusra oszlik:

- teljes - minden paraméter fel van tüntetve;

- rövid - nem túl jelentős jellemzőket írnak le;

- leegyszerűsítve - csak a legfontosabb információkat.

A megnevezés a következő információkat tartalmazza:

- rögzítőelem típusa;

- pontossági és szilárdsági osztály;

- Kilátás;

- lépés;

- menet átmérője;

- bevonat vastagsága;

- annak a szabványnak a megnevezése, amely szerint a terméket gyártották.

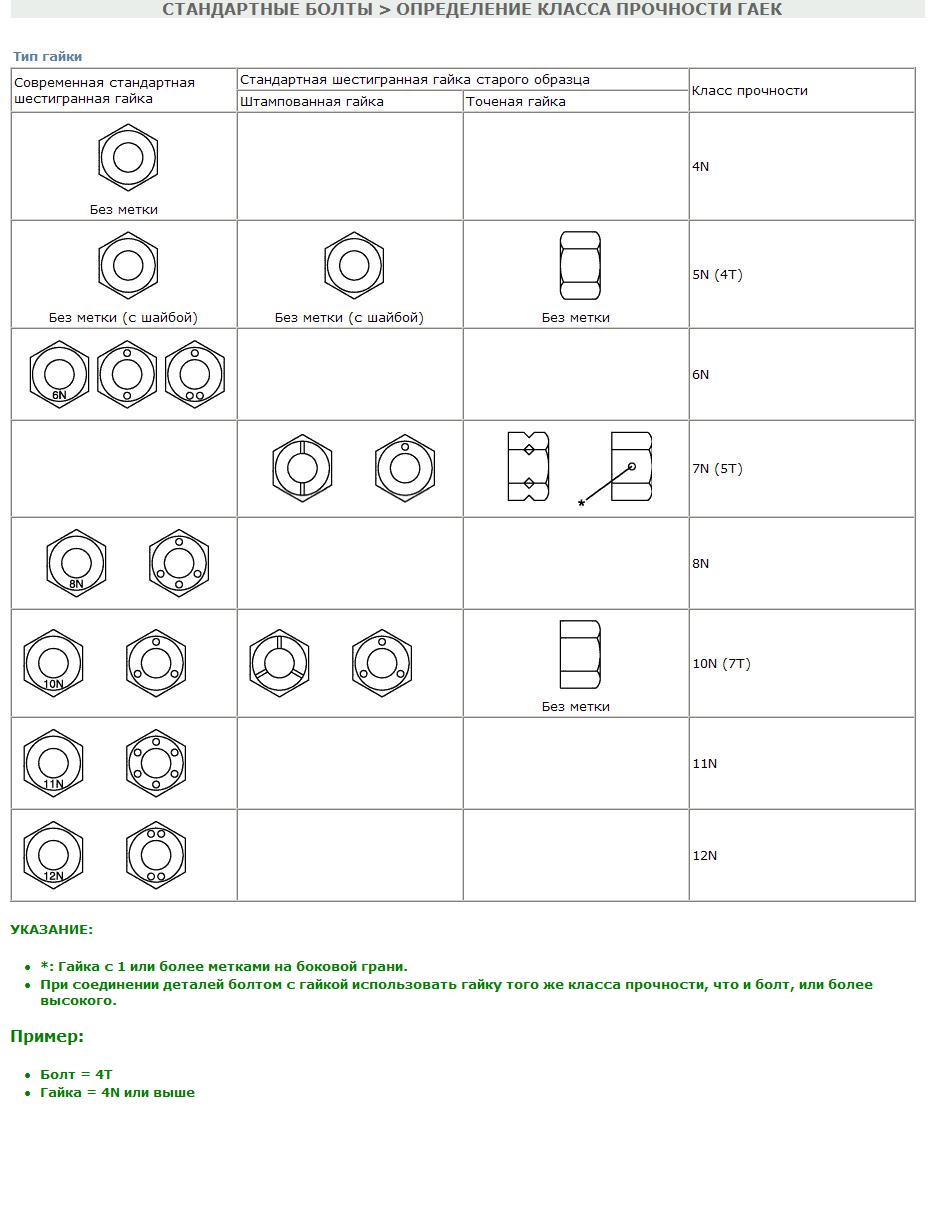

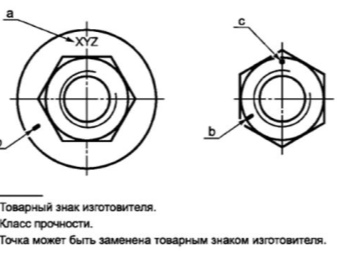

Ezenkívül az anya meg van jelölve, hogy segítsen azonosítani a rögzítőelemet. A végfelületre és bizonyos esetekben az oldalra alkalmazzák. Információkat tartalmaz a szilárdsági osztályról és a gyártó jelzéséről.

A feliratot a felületbe való mélyítés módszerével alkalmazzák egy speciális automata géppel. A gyártóra vonatkozó információkat minden esetben feltüntetik, még akkor is, ha nincs szilárdsági osztály. A megfelelő források megvizsgálásával teljes adatokhoz juthat. Például a nagy szilárdságú anyákra vonatkozó információk megtalálhatók a GOST R 52645-2006 dokumentumban. Vagy a GOST 5927-70-ben a közönségesek számára.

Bejelentkezés alapján

A cél alapján a következő típusú csavarokat lehet megkülönböztetni:

- Eke - nehéz függesztett szerkezetek rögzítésére tervezték. A név alapján érthető, hogy széles körben használják a mezőgazdaságban, általában ekevasak talajművelő berendezésekhez való rögzítésére.

- Bútor - abban különbözik a többi típustól, hogy a szálat nem vágják el a rúd teljes hosszában. A harmadik rész a szokásos szerves része marad. Az ilyen kötőelemek feje általában sima, ami azért szükséges, hogy a csavar ne nyúljon ki a bútor felülete felett. A nevek ellenére az ilyen elemeket más területeken is használják, különösen az építőiparban.

- Road - elterjedt a kerítések telepítésében. Félkör alakú fejjel rendelkezik, amely alatt négyzet alakú fej található. Ez a kialakítás lehetővé teszi a kerítés elemeinek szilárd rögzítését az oszlopokhoz. Minden olyan területen használják, ahol vékony fém-, fa-, műanyag- és egyéb anyagok rögzítésére van szükség.

- A gépgyártó csavarok a leggyakoribb típusú csavarok, amelyeket a gépgyártásban használnak. Megkülönböztethető a fokozott szilárdsági tulajdonságokkal és az agresszív külső környezettel szembeni ellenálló képességgel.

- Sínpálya - a vasúti ágazatban használják, leggyakrabban a sín különálló részeinek összekapcsolására. Ezek abban különböznek, hogy a menet kisebb lehet, mint a rúd hosszának fele.

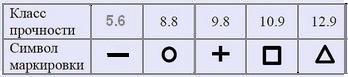

A csavarok szimbóluma alapján megértheti, hogy milyen típusú hardver.

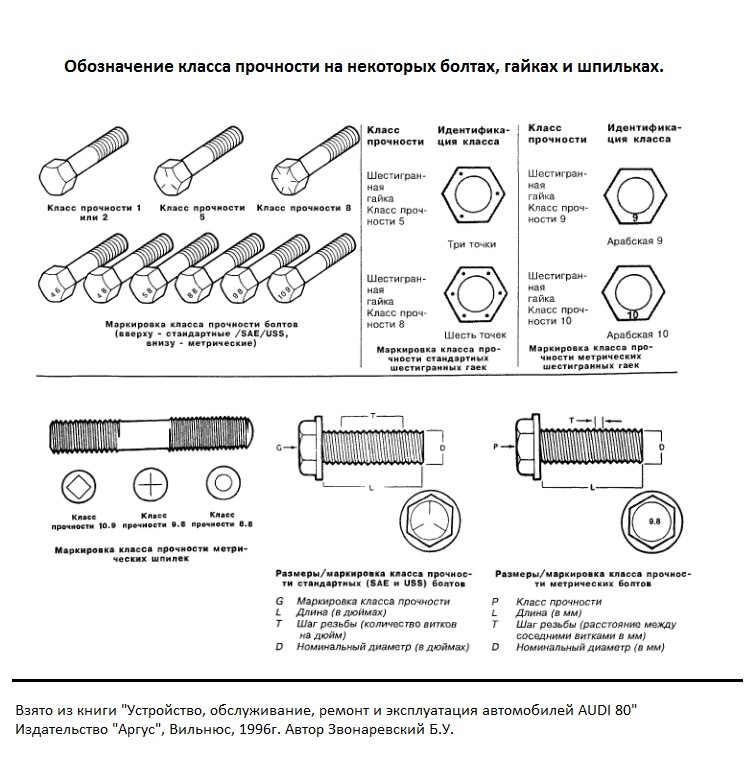

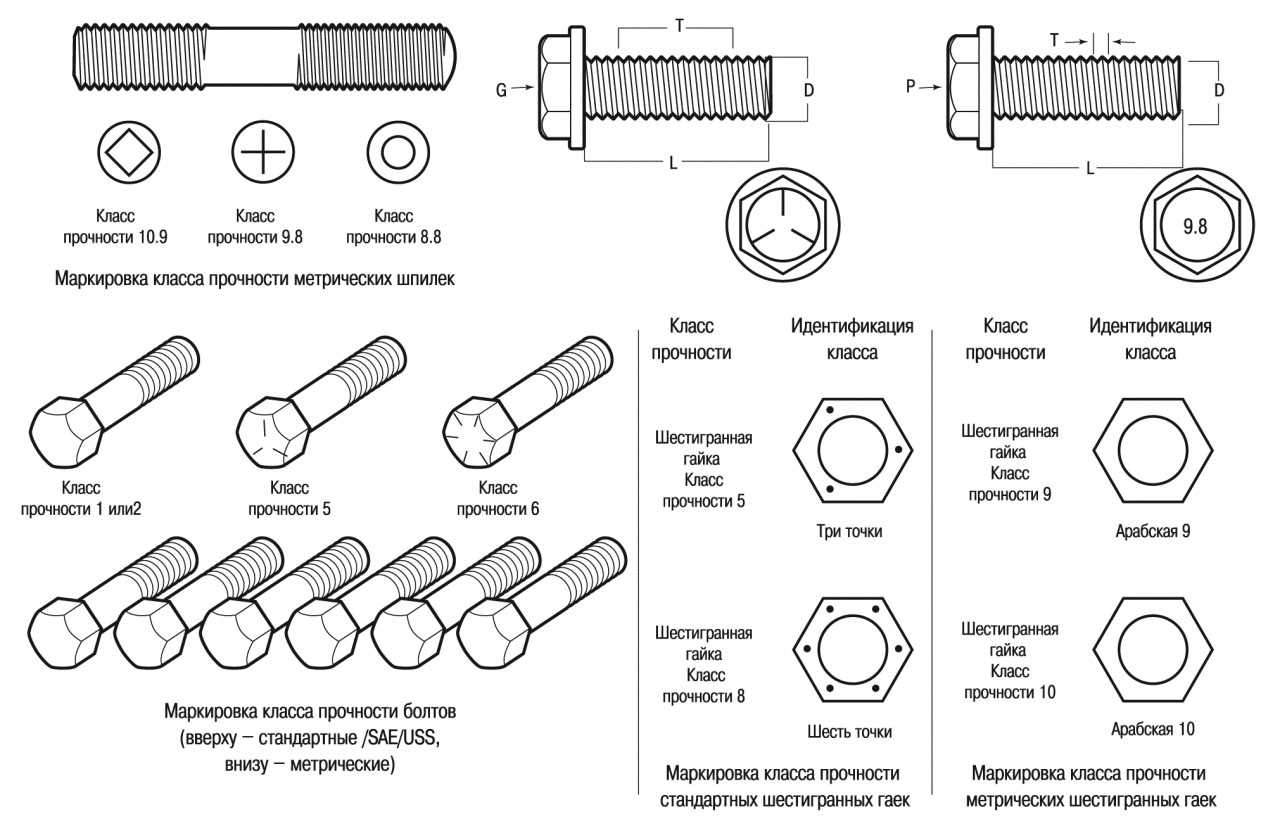

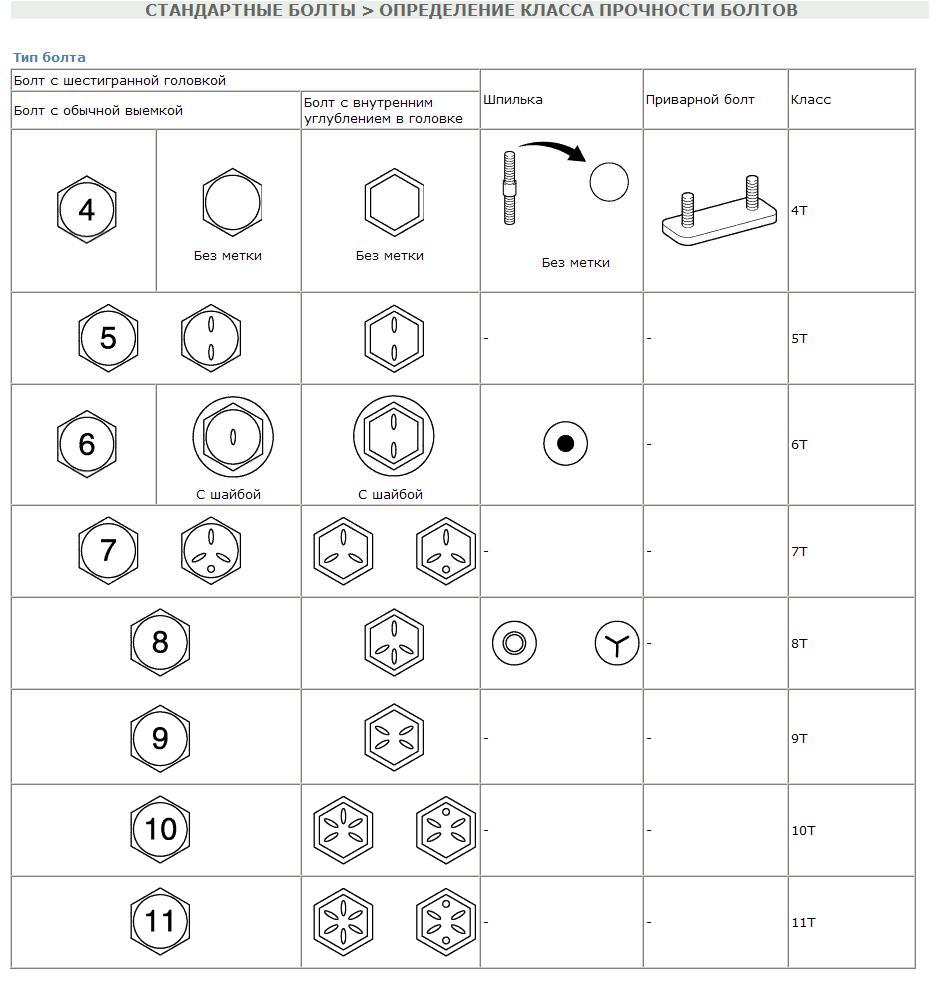

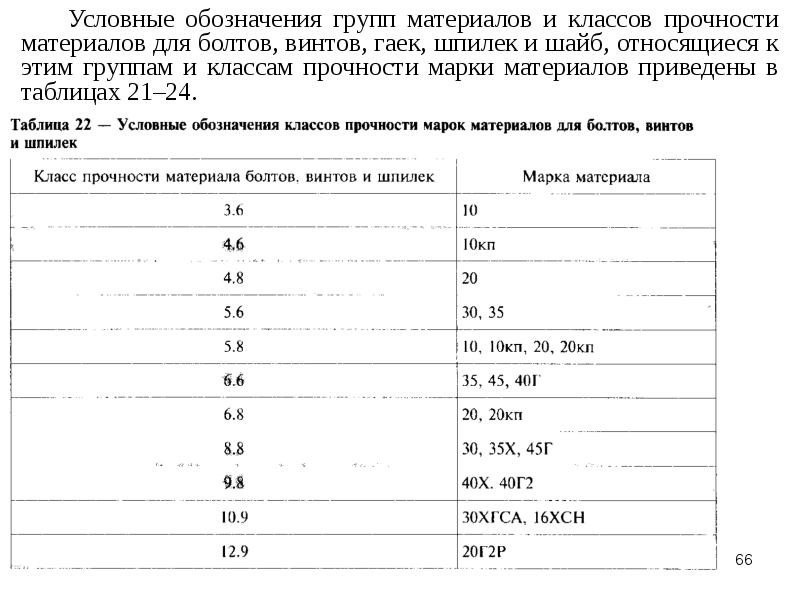

Erőosztályok

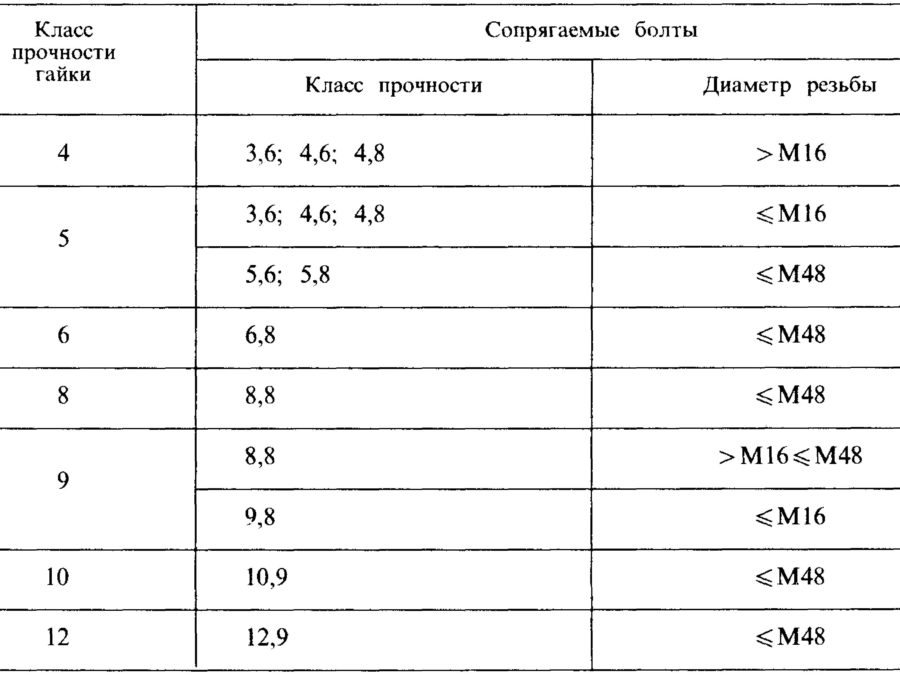

A GOST 1759.4−87 az alkatrészek mechanikai jellemzőitől függően feltételezi, hogy ezeket a termékeket tizenegy kategóriába sorolják. A megjelölésük dekódolásának szabályai nem okozhatnak komoly problémákat - a pont előtti szám 100 -szoros megszorzása lehetővé teszi olyan mutató meghatározását, mint a csavaranyag szakítószilárdsága. A méréshez az egységet használják - N / mm 2. Például a 4.6 megnevezés feltételezi, hogy a termék szakítószilárdsági paramétere 400 N / mm 2.

A GOST 1759.4−87 az alkatrészek mechanikai jellemzőitől függően feltételezi, hogy ezeket a termékeket tizenegy kategóriába sorolják. A megjelölésük dekódolásának szabályai nem okozhatnak komoly problémákat - a pont előtti szám 100 -szoros megszorzása lehetővé teszi olyan mutató meghatározását, mint a csavaranyag szakítószilárdsága. A méréshez az egységet használják - N / mm 2. Például a 4.6 megnevezés feltételezi, hogy a termék szakítószilárdsági paramétere 400 N / mm 2.

A második számjegy 10 -gyel való megszorzása lehetővé teszi, hogy megtudja a folyási feszültség paraméter mutatóját (azt a feszültséget, amelynél az ötvözet érzékeny a plasztikus deformációra). Például a 3.6 kategória esetében 60%lesz.

A menetes csatlakozások terhelésének kiszámításakor szokásos a biztonsági határérték meghatározása a hozampont tekintetében.

A nagy szilárdságú termékek csoportjába tartozó csavarok szakítószilárdságának legalább 800 MPa-nak kell lennie. Széles körű alkalmazást találtak azokban az iparágakban, ahol szigorú megbízhatósági követelményeket támasztanak a szerkezetekkel szemben. Ez a csoport tartalmazza a 8.8 kategóriába tartozó összes alkatrészt. A nagy szilárdságú anyákat viszont legalább a 8.0 osztályba tartozó termékeknek kell tekinteni.

Meg kell jegyezni, hogy a menetes alkatrészek szilárdsági kategóriája nemcsak az anyaguktól, hanem a gyártási technológiától is függ. A nagy szilárdságú termékek csoportjába tartozó szinte minden csavar felborító módszerrel készül, és a menet kialakításához speciális gördülő félautomata eszközöket használnak. A megmunkálás után a termékeket megfelelő hőkezelésnek vetik alá. A nagy szilárdságú csavarok gyártásának utolsó lépése a bevonat.

Meg kell jegyezni, hogy a menetes alkatrészek szilárdsági kategóriája nemcsak az anyaguktól, hanem a gyártási technológiától is függ. A nagy szilárdságú termékek csoportjába tartozó szinte minden csavar felborító módszerrel készül, és a menet kialakításához speciális gördülő félautomata eszközöket használnak. A megmunkálás után a termékeket megfelelő hőkezelésnek vetik alá. A nagy szilárdságú csavarok gyártásának utolsó lépése a bevonat.

Az alkatrészek kiborító módszerrel történő felszabadítására használt technológiai berendezések nagyon változatosak. Vannak olyan modellek, amelyek körülbelül 200 egység terméket tudnak előállítani egy perc alatt. Előállításuk fő anyaga az alacsony széntartalmú és ötvözött acélötvözetek. A fő követelmény számukra a szén mennyisége. A dokumentáció szerint ez a paraméter nem haladhatja meg a 40%-ot.

Az ilyen anyagok kiváló példája lehet a 20KP, 40X, 20G2R acél és mások. Különböző típusú hőkezelések alkalmazása miatt lehetőség van különböző szilárdsági kategóriákba tartozó alkatrészek előállítására ugyanabból az anyagból. Példaként érdemes megfontolni a 35 acélt, amelyből a következő termékek készíthetők:

- 5.6 - a termék esztergáló és marógépen történő feldolgozásával érhető el.

- 6,6, 6,8 - szerszám kovácsolás.

- 8.8 - megmunkálás után a termék megkeményedik.

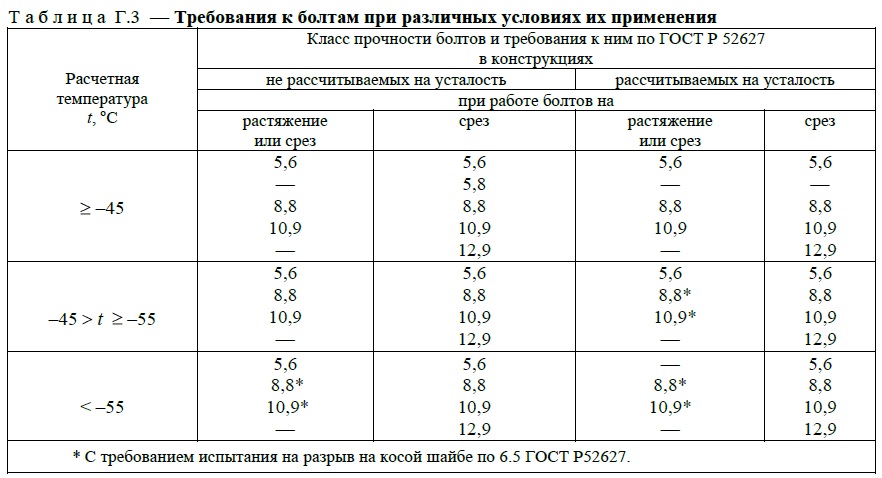

A nagy szilárdságú csavarok osztályozása feltételezi, hogy egyes iparágakban speciális termékeket használnak. Minden jellemzőjüket speciális szabályozási dokumentumok írják le. És a rendkívül speciális csavarok is eltérhetnek a tervezési lehetőségekben, amelyekhez a betűket használják:

- U - jelzi a rögzítőelem használatának lehetőségét -40 ° C -ig. Érdemes megjegyezni, hogy a betűt leggyakrabban nem jelölik a megnevezésben.

- CL - a hőmérsékleti feltételek keményebbek, és az ilyen termék -65 ° C -on használható.

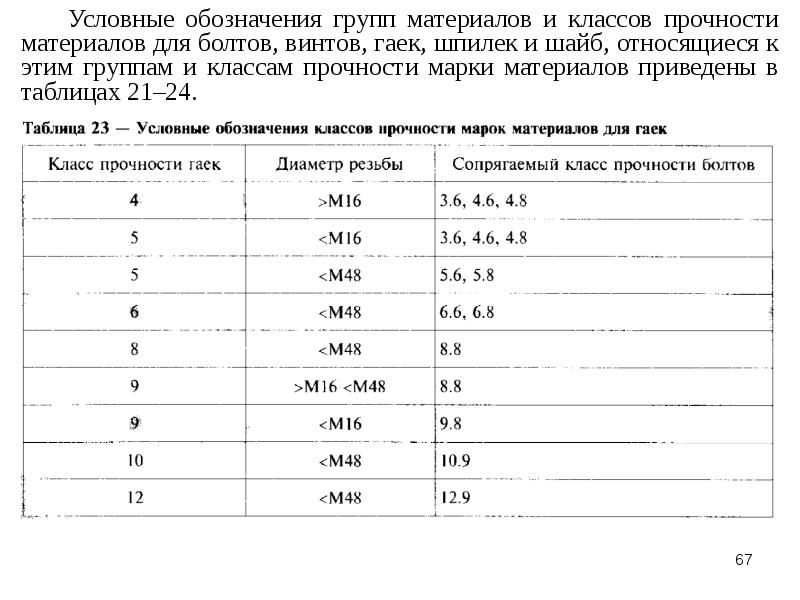

Milyen osztályok vannak?

A dió szilárdsági osztályait a GOST 1759.5-87 engedélyezi, ami jelenleg nem releváns. Analógja azonban az ISO 898-2-80 nemzetközi szabvány, amelyen a gyártók szerte a világon útmutatást kapnak. Ez a dokumentum minden metrikus anyára vonatkozik, kivéve a rögzítőelemeket:

- speciális paraméterekkel (extrém hőmérsékleten - 50 és +300 Celsius fok, magas korróziós folyamatokkal szembeni ellenállás);

- önzáró és reteszelő típus.

E szabvány szerint a diót két csoportra osztják.

- Átmérője 0,5-0,8 mm. Az ilyen termékeket "alacsonynak" nevezik, és olyan helyeken szolgálnak fel, ahol nem várható nagy terhelés. Alapvetően védenek a 0,8 átmérőnél nagyobb magasságú anya meglazulásától. Ezért alacsony minőségű, alacsony széntartalmú acélból készülnek. Az ilyen termékek esetében csak két szilárdsági osztály (04 és 05) létezik, és kétjegyű számmal vannak jelölve. Ahol az első azt mondja, hogy ez a termék nem bírja a terhelést, a második pedig a szál megszakadásának erőfeszítésének egyszázadát mutatja.

- 0,8 vagy annál nagyobb átmérővel. Lehetnek normál magasságúak, magasak és különösen magasak (Н≈0,8d; 1,2d és 1,5d). A 0,8 átmérő feletti rögzítőelemeket egy szám jelöli, ami a csavarok legnagyobb megbízhatóságát jelzi, amelyekkel az anya csatlakoztatható. Összesen hét erősségi osztály van a magas csoport dióinak - ez 4; 5; 6; nyolc; kilenc; 10 és 12.

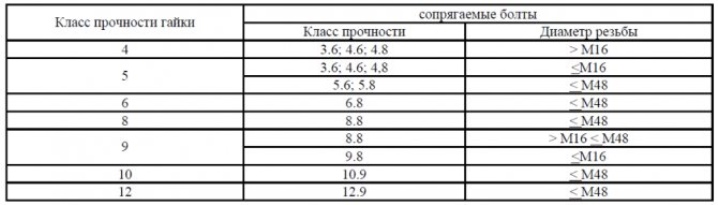

A normatív dokumentum meghatározza a csavarok anyáinak kiválasztásának szabályait az erősségi szint alapján.Például az 5. osztályú anyáknál ajánlatos M16 -nál kisebb (4,6; 3,6; 4,8), kisebb vagy egyenlő M48 (5,8 és 5,6) csavarszakaszt használni. De a gyakorlatban tanácsos kicserélni az alacsony szilárdságú termékeket egy magasabbra.

Gyártási technológia

A modern világban számos technológiát alkalmaznak, amelyek segítségével anyákat gyártanak. Némelyiküket nagy mennyiségű kötőelemek előállítására használják minimális hulladékmennyiséggel és optimális anyagfelhasználással. A folyamat gyakorlatilag emberi részvétel nélkül, automatikus módban zajlik. A dió nagy mennyiségben történő előállításának fő módszerei a hideg sajtolás és a forró kovácsolás.

Hideg bélyegzés

Ez egy meglehetősen fejlett technológia, amely lehetővé teszi a kötőelemek nagy mennyiségben történő gyártását, kis veszteségekkel, amelyek nem haladják meg a teljes termékek számának 7% -át. A speciális automatizált gépek akár 400 termék fogadását is lehetővé teszik egy percen belül.

A rögzítőelemek gyártásának szakaszai hideg technológiával.

- A rudakat a kívánt típusú acélból készítik. A feldolgozás előtt megtisztítják a rozsdától vagy idegen lerakódásoktól. Ezután foszfátokat és speciális kenőanyagot alkalmaznak rájuk.

- Szeletelés. A fémdarabokat egy speciális mechanizmusba helyezzük, és darabokra vágjuk.

- Az anyák nyersdarabjait mozgatható vágószerkezettel vágják le.

- Bélyegzés. Az összes korábbi manipuláció után a nyersdarabokat hidraulikus sajtolóprésbe küldik, ahol formáznak és lyukat lyukasztanak.

- Az utolsó szakasz. Menetek vágása az alkatrészek belsejében. Ezt a műveletet speciális dióvágó gépen hajtják végre.

A munka befejezése után ellenőrizni kell a köteg egyes anyáit, hogy megfelelnek -e az előre beállított paramétereknek. Ezek a méretek, menetek és a termék maximális terhelése. A hardver gyártásához ezt a technológiát használva egy bizonyos acélt használnak, amelyet hideg bélyegzésre szánnak.

Forró kovácsolás

A hot dió technológia is nagyon elterjedt. A hardver ily módon történő előállításának alapanyaga is fémrudak, a szükséges hosszúságú darabokra vágva.

A gyártás fő szakaszai a következők.

- Hőség. A megtisztított és előkészített rudakat 1200 Celsius fokos hőmérsékletre melegítik, hogy műanyaggá váljanak.

- Bélyegzés. Egy speciális hidraulikus prés hatszögletű nyersdarabokat képez, és lyukat ütött beléjük.

- Menetvágás. A termékeket lehűtjük, a lyukakon belül meneteket alkalmazunk. Ehhez forgó rudakat használnak, amelyek csapokra hasonlítanak. A folyamat megkönnyítése és a vágás közbeni gyors kopás elkerülése érdekében gépi olajat szállítanak az alkatrészekhez.

- Keményedés. Ha a termékek fokozott szilárdságot igényelnek, akkor megkeményednek. Ehhez ismét 870 Celsius fokos hőmérsékletre melegítik, nagy sebességgel lehűtik, és körülbelül öt percig olajba merítik. Ezek a műveletek megkeményítik az acélt, de törékennyé válik. Annak érdekében, hogy megszabaduljon a törékenységtől, miközben megtartja az erőt, a hardvert körülbelül egy órán keresztül magas hőmérsékleten (800-870 fok) sütőben tartják.

Az összes folyamat befejezése után az anyákat speciális állványon ellenőrzik, hogy megfelelnek -e a szilárdsági követelményeknek. Ellenőrzés után, ha a hardver átment, akkor csomagolják és elküldik a raktárba. A gyártóüzemekben még mindig elavult berendezések vannak, amelyek javításra és karbantartásra szorulnak. Az ilyen berendezésekhez való kötőelemek gyártásához esztergáló és marógépeket használnak. Az ilyen munkákat azonban nagyon alacsony termelékenység és hatalmas anyagfelhasználás jellemzi. De mindenképpen szükség van rájuk, ezért a rögzítőelemek kis tételei esetében ez a technológia továbbra is releváns.

Tekintse meg a következő videót az anyák és más hardverek gyártási folyamatáról.

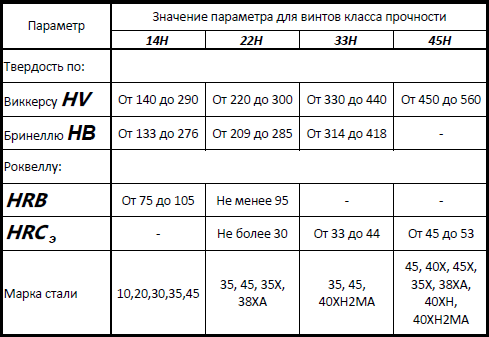

8.2 Keménységvizsgálat

A kontroll során a keménységvizsgálatot az anya egyik csapágyfelületén végzik el, egymáshoz képest 120 ° -kal eltolt három ponton, a keménységi értékeket a három mérés számtani átlagaként határozzák meg.

Kisegítő esetekben a keménységet az anyán áthaladó hosszmetszetnél, az anyamenet külső átmérőjének lehető legközelebbi pontjain kell ellenőrizni.

A Vickers keménységvizsgálata kritikus, ahol csak lehetséges, 30HV terhelést kell alkalmazni.

Brinell és Rockwell tesztek esetében fordításokat kell használni.

Keménységi vizsgálat Vickers szerint-a GOST 2999 szerint.

Keménységi vizsgálat Brinell szerint-a GOST 9012 szerint.

Rockwell keménységi teszt a GOST 9013 szerint.

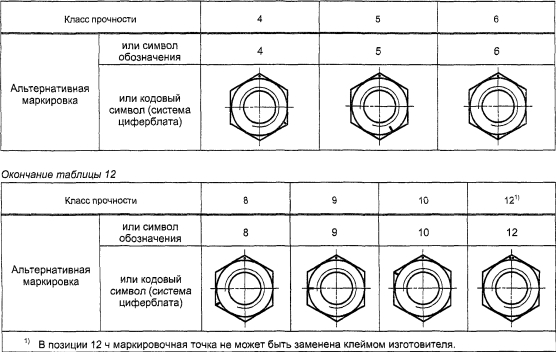

9.1 Szimbólumok

A jelöléseket a 12. és 13. táblázat tartalmazza.

12. táblázat - A szilárdsági osztály anyáinak jelölése a 3.1

|

Erőosztály |

4 |

5 |

6 |

|

|

Alternatív |

vagy megjelölési szimbólum |

4 |

5 |

6 |

|

vagy kódszimbólum (tárcsázási rendszer) |

A végetáblázatok

12

|

Osztály |

8 |

9 |

10 |

121) |

|

|

Változtat- |

vagy a szimbólum az |

8 |

9 |

10 |

12 |

|

vagy egy kód karakter (rendszer |

|||||

|

1) A 12. pozícióban a jelölési pont nem helyettesíthető a gyártó jelzésével. |

13. táblázat - Az anyák jelölése szilárdsági osztályban a 3.2

|

Erőosztály |

04 |

05 |

|

Jelzés |

Anyag

A rögzítőelem szilárdsága a hardvert jellemző egyik legfontosabb paraméter. A rögzítés szilárdsága közvetlenül függ az anyag típusától, amelyből készült. Az erősségi jellemzőktől függően a gyártáshoz használt fémet és annak hőkezelési módját választják ki.

A szokásos csavarok leggyakrabban ötvözött és ötvözetlen acélból készülnek. De bizonyos esetekben más fémekből is készülhetnek, például rézből, alumíniumból, amelyeket olyan esetekben használnak, amikor nincs szükség a rögzítőelem nagy szilárdságának elérésére. Az ékszerek készítéséhez a kötőelemek nemesfémekből, például aranyból, ezüstből és másokból készülhetnek.

Nagyon gyakran a hardver műszaki jellemzőinek javítása érdekében speciális bevonatot használnak, amely megvédi a rögzítőelemet a környezeti hatásoktól (páratartalom, víz, hőmérsékleti tartomány, vegyszerek).

A leggyakoribb bevonatok közül a következő fajtákat lehet megkülönböztetni:

- Cink. A cinkbevonat vastagsága az igényektől függően változhat. A háztartási készülékekben használt csavarok vastagsága általában kicsi. De az ipari kötőelemek esetében ez általában legfeljebb 25 mikron.

- Cadmatized. Nem túl gyakori típusú csavar a kadmium mérgező tulajdonságai miatt. Ezért ritka esetekben használják, amikor más anyagokból készült bevonat nem teszi lehetővé a kívánt teljesítményjellemzők elérését.

- Nikkel. Jellemzően a bútorgyártásban használt rögzítőelemekhez használják. A nikkel csak a dekoratív jellemzőket növeli, gyakorlatilag nem változtatja meg a működési jellemzőket.

- Foszfatálás és oxidáció. Ezekkel a nemesfém oxidációja miatt védőréteget hoznak létre a csavarok felületén.

- Cink lamellás. Elterjedtek, mivel többször megnövelhetik a kötőelemek élettartamát.

8.1 Bizonyító terhelés teszt

A próba terheléses vizsgálatot mindig akkor kell elvégezni, amikor az alkalmazott vizsgálóberendezés lehetővé teszi, és ez a vizsgálat kritikus az M5 vagy annál nagyobb menetátmérőknél.

Az anyákat az edzett tartóra kell csavarni, az 1. és a 2. ábrán látható módon. Kiegészítő esetekben a szakítóvizsgálat a döntő (lásd az 1. ábrát).

1) D11 - ig GOST 25346

Rajz 1

—Próbatovábbtengelyirányúnyújtás

Rajz 2

—Próbatovábbaxiális kompresszió

A vizsgálati terhelést tengelyirányban az anyára terheljük, és 15 másodpercig tartjuk. Az anyának ellen kell állnia a terhelésnek anélkül, hogy elszakadna vagy megszakadna a menet, és ki kell csavarni kézzel a kirakodás után. Ha a javító szál megsérül a vizsgálat során, a teszt érvénytelen. Az anya kicsavarásakor egy csavarkulccsal forgassa el az anyát 1/2 fordulattal, majd kézzel csavarja ki.

A vizsgálóberendezés keménységének legalább 45 HRC -nek kell lennie.

A menet tűrése 5h6g, kivéve a menet külső átmérőjét, amelynek az alsó rész 6g tűrésének 1/4 -ének kell lennie.

A fejek alakja szerint

Figyelembe véve a csavarok sokféleségét és kialakítását, van egy további osztályozás. A fej alakjától függően a következőket különböztetjük meg:

- Az univerzális (hatlapfejű) a leggyakoribb típus, és hagyományos csavarkulcsokkal meghúzható. Szinte minden területen használják, leggyakrabban ez a típus megtalálható a gépiparban és az építőiparban.

- Horgony - speciális típus, amelyet nehéz elemek rögzítésére használnak. Ezek a csavarok sokféle formában és méretben kaphatók. Jellemzően az építőiparban használják ablakkeretek, ajtónyílások, álmennyezetek és világítótestek felszerelésére.

- A szemcsavar nagy szilárdságú rögzítőelem, amelynek fej helyett rögzítőgyűrűje van. Ez a kialakítás lehetővé teszi nagy teher emelését. Egyes modellek forgatható gyűrűt biztosítanak, amely lehetővé teszi, hogy szabadon forogjon az alapon.

- Félkör alakú fejjel - gyakran használják bútorgyártásban és kerítések telepítésében.

- Süllyesztett fej - általánosan használt rádió- és elektrotechnika. Meghúzás után a csavarfej nem nyúlik ki a felület felett, a csavarfej teljesen lapos és belső résekkel rendelkezik a csavarhúzóval történő meghúzáshoz. A fej átmérője valamivel nagyobb, mint a rúd átmérője.

- Csavar fej nélkül - ennek a típusnak nincs fejrésze, a csavarozáshoz használt rések közvetlenül a rúdba vannak vágva.