Anyagtulajdonságok és specifikációk

A leggyakoribb anyag ma a poliuretán. Mi ez, milyen előnyökkel jár, már tudja. Most nézzük meg ennek az anyagnak a műszaki jellemzőit.

Tehát a bemutatott anyag csendesen működhet agresszív környezetben, miközben minőségi tulajdonságai gyakorlatilag nem változnak. Ezenkívül az anyagot tökéletesen kihasználják meglehetősen széles hőmérséklet -tartományban: -60 és +80 fok között. Néha felmelegíthető 120 ° -ra, de ez a folyamat nem tarthat sokáig, különben az anyag egyszerűen összeomlik.

A polimer ellenáll a nagy terheléseknek, és kevésbé érzékeny az öregedésre, mint más anyagok. Ellenáll a kopásnak, nedvességnek, szélsőséges hőmérsékleteknek, napfénynek, sónak, szerves oldószereknek. A poliuretán (mi ez, már tudja) nagyon tartós anyagnak tekinthető. Ezenkívül rugalmassága programozható a gyártási folyamat során. Ennek az anyagnak különböző tulajdonságai lehetnek, amelyek alkalmazási köre függ. Meg kell jegyezni, hogy a poliuretán egy vagy több összetevőből állhat.

Hogyan kell használni?

A poliuretán elasztomer azon anyagok kategóriájába tartozik, amelyek nagy erőfeszítés nélkül feldolgozhatók. A poliuretánok nem rendelkeznek azonos tulajdonságokkal, és ezt intenzíven gyakorolják a nemzetgazdaság számos területén. Tehát néhány anyag rugalmas lehet, a második - merev és félmerev. A poliuretánok feldolgozása ilyen módszerekkel történik.

- Az extrudálás egy módszer polimer termékek előállítására, amelyben a szükséges előkészítést kapott olvadt anyagot egy speciális eszközön - extruderen - keresztül préselik.

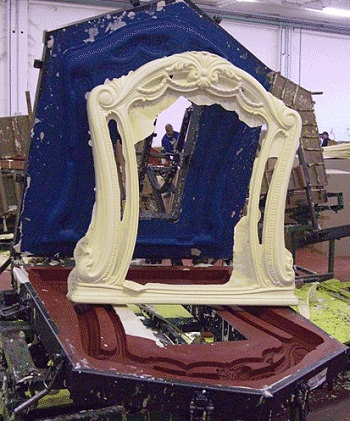

- Öntés - itt az olvadt masszát nyomással injektálják az öntőmátrixba és lehűtik. Ily módon poliuretán díszlécek készülnek.

- A préselés egy technológia hőre keményedő műanyagból készült termékek előállítására. Ebben az esetben a szilárd anyagok folyékony viszkózus állapotba kerülnek. Ezután a masszát a formába öntik, és nyomással sűrűbbé teszik. Ez a termék lehűlés közben fokozatosan elnyeri a nagy szilárdságú szilárd anyag, például egy poliuretán gerenda tulajdonságait.

- Öntési módszer szabványos berendezésen.

Ezenkívül a poliuretán nyersdarabokat megmunkálják az esztergaberendezéseken. Az alkatrészt forgó munkadarabon különböző vágóeszközökkel hozzák létre.

Ilyen megoldásokkal megerősített lemezeket, laminált, porózus termékeket lehet előállítani. És ez különféle blokkok, építési profilok, műanyag fólia, lemezek, szálak és így tovább. A PU alapja lehet mind a színes, mind az átlátszó termékeknek.

Poliuretán mátrixok létrehozása önállóan

Az erős és rugalmas PU népszerű anyag a népi kézművesek körében, amelyből mátrixokat hoznak létre különféle termékek öntéséhez: díszkő, járdalapok, térkő, gipszfigurák és egyéb termékek. A fröccsöntött PU a fő anyag egyedülálló tulajdonságai és rendelkezésre állása miatt.

Az anyag sajátossága

Az otthoni poliuretán mátrixok létrehozása magában foglalja a különböző típusú folyékony, kétkomponensű készítmények használatát, és az, hogy melyik PU-t kell használni, az öntés céljától függ:

- mátrixok létrehozása könnyű termékekhez (például játékok);

- befejező kő, csempe készítéséhez;

- nehéz nagy tárgyak formáihoz.

Készítmény

A munka megkezdése előtt poliuretánt kell vásárolnia a mátrixok kitöltéséhez. A kétkomponensű készítményeket 2 vödörben értékesítik, és nyitáskor folyékonynak és folyékonynak kell lenniük.

Vásárolnia kell még:

- azon termékek eredeti példányai, amelyekből a szereposztást felszabadítják;

- MDF vagy laminált forgácslap vágása és önmetsző csavarok zsaluzathoz;

- speciális kenő tapadásgátló keverékek;

- tiszta edény az összetevők keveréséhez;

- keverőberendezés (elektromos fúrógép, keverő);

- szilikon alapú tömítőanyag.

Ezután a zsaluzatot összeszerelik - egy téglalap alakú dobozt, amelynek mérete elegendő a szükséges számú modell elhelyezéséhez.

Formakészítés

Az elsődleges modelleket a zsaluzat aljára fektetik, legalább 1 cm távolságra egymástól

A minták elcsúszásának megakadályozása érdekében óvatosan rögzítse tömítőanyaggal. Közvetlenül az öntés előtt a csontváz az épület szintjére van állítva.

Belül a zsaluzatot és a modelleket tapadásgátló keverékkel borítják, és amíg felszívódik, működőképes készítmény készül. Az összetevőket tiszta edénybe öntjük a kívánt arányban (az előnyös anyag alapján), és alaposan összekeverjük, amíg homogén masszát nem kapunk.

Az öntőformák létrehozásához a poliuretánt óvatosan egy helyre öntik, lehetővé téve, hogy az anyag önmagában eltávolítsa a felesleges levegőt. A modelleket 2-2,5 centiméter polimerizációs masszával kell lefedni

Az alábbi videóban megtudhatja, mit lehet folyékony poliuretánból készíteni.

DIY poliuretán formagyártási technológia

Olyan műkő csomagolást vásárolunk, amely ideális a belső terekhez. Általában a csomagokat 1 négyzetméterre tervezték. A forgácslapból készült bútorlap szélén fél négyzet négyzet alakú követ kell terítenie.

Fontos: réseket hagyunk a kövek között, körülbelül 1-1,5 cm-t, majd szilikon segítségével ragasztani kell a kőlapokat a forgácslaphoz

Ezután szilikon segítségével ragasztania kell a kőlapokat a forgácslaphoz.

Födémburkolattal készítsen támaszt 2 cm -re a kő széle felett. Továbbá, higiénikus szilikon segítségével szigetelje le az összes kötést, ez szükséges a folyékony poliuretán szivárgásának megelőzése érdekében. A legegyenletesebb forma elérése érdekében egyengesse a felületet a ráhelyezett zsaluval. A kényelmesebb munkavégzés érdekében a zsaluzatot az asztalra helyezheti.

Csak a szilikon megszilárdulása után lehet a hordozót és a követ leválasztani. Időt adunk az elválasztónak, hogy kikristályosodjon, és elkezdhessünk dolgozni a fröccsöntött poliuretánnal.

Ezután folytatjuk a forma elkészítését. Ehhez két darab folyékony poliuretánt kell csatlakoztatni. Az egyik része narancssárga és folyékony, a másik színtelen és vastagabb. Ugyanazt a folyadékmennyiséget mérjük le mérleggel, és keverővel alaposan keverjük simára. Ezután öntsük a zsaluzatba.

Fontos: ügyeljen arra, hogy a tartályokból származó folyadék egyenlő arányban keveredjen. Öntsük a formát a szélére, és hagyjuk megszilárdulni körülbelül 24 órán keresztül.

Ideális nulla környezeti hőmérséklet feletti polimerekkel való munkavégzéshez. A poliuretánnak nincs különös szaga, de továbbra sem ajánlott vele beltéren dolgozni

Öntsük a formát a szélére, és hagyjuk megszilárdulni körülbelül 24 órán keresztül. Ideális nulla környezeti hőmérséklet feletti polimerekkel való munkavégzéshez. A poliuretánnak nincs különös szaga, de továbbra sem ajánlott vele beltéren dolgozni.

Körülbelül 24 óra elteltével a zselészerű masszából a poliuretán stabil formává válik műkő öntésére.

Ezután magának a zsaluzatot kell szétszerelnie, egy irodai kés segítségével levágjuk a szilikon és a poliuretán erős tapadásának helyeit. A zsaluzat eltávolítása után vegye le a formát az asztalról. Hagyja megszáradni a formát, a levegővel nem érintkező felület enyhén nedves lehet. Törölje le a formát, és hagyja néhány órát, amíg a felület teljesen megszárad. Ezután elkezdheti önteni a követ.

A folyékony poliuretán típusai formák készítéséhez

A poliuretán típusai:

- hűtött öntés;

- forró öntés.

A hidegen öntött poliuretán a legnépszerűbb, mivel nem igényel speciális készségeket és nem költségvetési eszközöket. Az ilyen poliuretánnal végzett minden manipuláció elvégezhető egy kis termelésen belül vagy otthon.

A melegen öntött poliuretánt általában felhasználásra kész végfelhasználási termékek készítésére használják. Széles körben használják felületek és ízületek kezelésére is. A hidegen öntött poliuretánnal ellentétben speciális felszerelésre van szükség annak analógjával való együttműködéshez.

A folyékony fröccsöntött poliuretán fő analógjai a szilikon és a formoplaszt.

Gyártási szakaszok

- A jövő mátrix projektjének létrehozása. Szükség van a szakaszok helyének pontos helyreállítására;

- Öntvényszerkezetet hoz létre falakkal a modell körül. A rétegelt lemez tökéletes erre a célra;

- Keverje össze az öntőanyagot a gyártó utasításai szerint;

- Öntőanyag. Az anyagot óvatosan öntik a forma sarkába, hogy az oldat átfolyhasson a prototípuson, hogy csökkentse a hólyagképződést.

Poliuretánok mechanikus befejezése

A poliuretánok mechanikus befejezése a következőket tartalmazza:

- fordulás. A poliuretánhoz tervezett vágókészülékeknek gondosan élesített és éles korlátokkal kell rendelkezniük. Nagyméretű alkatrészek esztergálásakor a maró mélysége előtoláskor 2-3 mm, fordulatonként 0,8-1 mm legyen. Biztosítani kell a lehető legnagyobb rést a poliuretán és a szerszám között, a forgácsnak folytonos menetként kell leválnia.

- őrlés. Lassú előtolással simítsa a csiszolófelületet. Az eltávolított réteg nagy vastagsága az alkatrész felületének megolvadásához vezethet. A köszörűkorong forgási sebességének 2255-3255 fordulat / percnek kell lennie. Néha a csiszoláshoz hűtőfolyadékra van szükség, a víz tökéletesen elvégzi a munkát. A munkahelyen porszívó elosztónak kell lennie.

- fúrás. A lassú fordulatú fúrógépek használata lesz a legjobb megoldás. Használjon kemény alátétet, hogy ne szakadjon el a poliuretán a fúró kimeneténél. Előtolás kb. 0,5 mm fordulatonként.

Habosított poliuretán gyártási technológia

A poliuretánhab gyártása nem más, mint

keverés

folyékony izocianát és poliol. Ebben az esetben figyelni kell az arányra.

A keverés eredménye egy habos, levegős keverék, amely

megszilárdulva poliuretán habot képez. -Ból származó termékek előállítására

PPU szükséges:

- Felszerelés.

- Nyersanyagok.

- Permetezőpisztoly.

- Kenés.

A poliuretánhab gyártásakor nem szabad elfelejteni, hogy megfelel minden

technológiai szabványok kiváló minőségű terméket adnak, és azok megsértése vezet

a házassághoz. A technológiai szabványok a következők:

- Beltéri levegő hőmérséklete.

- A nyersanyag hőmérséklete.

- A nyersanyag -összetevők normatív arányának való megfelelés.

- Kiváló minőségű alkatrészek keverése egymással.

Ebben az esetben a hőmérsékleti rendszer játssza az egyik kulcsszerepet,

mert az alacsony hőmérsékleti mutatóknál a nyersanyagok fogyasztása nő és

kiváló minőségű poliuretán hab. Ez is különböző módon tükröződhet.

a késztermékeken.

A kész keveréket (habot) a formákba töltjük. Töltse ki őket a kitöltési módszerrel.

Az öntési módszerrel hőszigetelő lemezek készíthetők,

héj a cső szigeteléséhez. Poliuretán habot is beleöntve

az öntőformák különféle díszítő elemeket állíthatnak elő. Mivel folyékony

A poliuretán hab meglehetősen "ragadós", ezért a formát meg kell kenni

speciális olaj- vagy szilikonzsírok.

Poliuretánhab gyártása öntéssel

Ehhez a módszerhez fontos, hogy rendelkezzen a szükséges felszereléssel, a poliuretánhab gyártásához szükséges alkatrészekkel.A permetezési módszerhez hasonlóan a mechanizmus biztosítja a keverék folyamatos adagolását és intenzív keverését.

Az egyetlen jellemző, hogy a reakciótömeget nem nyomás alatt szállítják, hanem öntőformákba vagy üregekbe öntik. Annak érdekében, hogy jó terméket kapjunk a kimeneten, lassú habzási idejű keverékeket használunk. Leggyakrabban az elemek feltöltése több szakaszban történik, részletekben. Mivel a töltési térfogatot nem mindig lehet pontosan kiszámítani.

PPU töltés

PPU töltés

Sajátosságok

A múlt század 40 -es éveiben Európában hosszas kísérletek után egy Bayer nevű német vegyésztechnológus elképesztő tulajdonságokkal rendelkező anyagot szintetizált. A polimer széles körben elterjedt 20 év után. Az emberi tevékenység számos területén elkezdték használni.

A termék egyéb összetevőket is tartalmaz: reagenseket, emulgeálószereket, poliésztereket. A katalizátorok és habosítószerek adalékanyagai pedig teljesen megváltoztatják a végtermék szerkezetét. A variációk számát tekintve a poliuretán megelőzi az olyan polimereket, mint a PVC, a polisztirol és a polietilén.

A poliuretán többféle formában is megjelenhet: nagy viszkozitású folyadékban, lágy gumi formájában, lehet puha (habgumi) és kemény (habosított műanyag). Emellett magas és alacsony rugalmasságú is lehet, és habosítható poliuretán hab formájában.

A poliuretán kezdeti színe sárgásbarna. Kémiailag inert, ellenáll az olajoknak, az ultraibolya sugárzásnak, valamint az agresszív környezeti hatásoknak, gombáknak és baktériumoknak. Az anyag alacsony toxicitással rendelkezik.

A poliuretán bármely megnyilvánulásában nem veszíti el tulajdonságait még a hőmérséklet -ingadozások esetén sem (-60 és +80 fok között), ezért az ilyen termékek a távol -északi és a sivatagi embereket szolgálják. Mellesleg, ugyanazon gumival összehasonlítva a poliuretánt nem pusztítja el az ózon.

Lenyűgöző rugalmassági paraméterei lenyűgözőek - a poliuretán nyújtás eléri a 650% -ot jelentős sérülések nélkül. Súlya is elég kevés.

És bár a gumit, a műanyagot és a fémet tartják a fő versenytársaknak, bizonyos jellemzőikben rosszabbak, mint a poliuretán.

- A poliuretánt nagy rugalmassági együttható, kopásállóság jellemzi, és lassabban öregszik, mint a gumi. Jobban tolerálja a mechanikai igénybevételt, ráadásul minden deformáció után gyorsan visszatér eredeti formájához.

- A különböző fémekkel összehasonlítva a poliuretán könnyű, kopásálló. És ami a legfontosabb, a polimer előállítás sokkal olcsóbb. A poliuretánból készült gépalkatrészek sokkal kevesebb zajt keltenek.

- A poliuretán jobb, mint a műanyag, ha meleg vagy hideg időben használják, és nem reped meg ütéskor.

Az igazságosság kedvéért néhány szót kell ejteni a poliuretán gyengeségeiről. A polimer légmentes, és a habrészek zsugorodnak. És a törékenység és a keménység is növekszik a hideg termékek hosszú távú kitettségével. A legnagyobb hátrány azonban a polimer termékek újrahasznosításának nehézsége.

Termelés

A poliuretán poliolból és izocianátból származik, amelyek a petrolkémiai ipar termékei. Bizonyos műszaki tulajdonságok elérése érdekében különféle adalékanyagokat adnak hozzájuk, vagyis a poliuretán alapanyagként történő előállításakor figyelembe kell venni annak további alkalmazási területét. Ma a világ legkeresettebb polimerje az iparág minden fő szegmensében. A szintetikus polimer piacon mind a külföldi, mind a hazai anyagokat bemutatják.

A termékek gyártásakor olyan technológiai módszereket alkalmaznak, mint az öntés, extrudálás, préselés, öntés.

Fröccsöntött poliuretán alkalmazása

Kétkomponensű fröccsöntött poliuretán Különféle célokra használják őket: a mechanizmusok öntvényétől az ékszerek készítéséig.

Az ilyen anyagokból készült alkatrészek jó teljesítményjellemzői lehetővé teszik, hogy meglehetősen zord körülmények között használják őket. Ezek az alkatrészek vegyileg ellenállóak, jó keménységgel és szívóssággal rendelkeznek. Lehetnek:

- különféle tengelyek, fogaskerekek, szíjtárcsák - a jó szilárdsági jellemzők és a magas kopásállóság miatt ezek az alkatrészek hosszú ideig és kiváló minőségben szolgálnak;

- kerekek rakodókhoz és kocsikhoz: az ilyen kerekek erősebbek, mint a gumik, és komoly futófelületi sérülések esetén is működhetnek;

- görgők - például vezető- és tartógörgők szállítószalagokhoz és szállítószalagokhoz;

- fogazott sebességváltó szíjak, vágányok és vágányok - erősebbek, mint a gumi, és tovább tartanak;

- tömítőelemek, lengéscsillapítók stb. - a nagyobb szilárdság és kopásállóság miatt a gumi alkatrészek poliuretánnal történő cseréje meglehetősen célszerű. Ebben az esetben az alkatrész rugalmassága ugyanazon a szinten marad;

- tengelykapcsolók, perselyek, csapágyalkatrészek;

- különböző védőbevonatok;

- csővezetékek - a kiváló vegyszerállóság a mechanikai szilárdsággal együtt lehetővé teszi az egy darabból álló csővezeték -elemek gyártását és a csővezetékek kívülről vagy belülről történő védelmét.

A kétkomponensű poliuretánok tulajdonságai lehetővé teszik, hogy festékek, lakkok és ragasztók gyártásához használják őket. Az ilyen lakkok, festékek és ragasztók ellenállnak az időjárás viszontagságainak, hosszú ideig és szilárdan tartanak.

Szintén népszerű a folyékony, rugalmas, kétkomponensű poliuretán, amely öntőformákat készít további öntvényekhez, például vakolatból, viaszból, poliészter gyantákból, betonból stb.

A poliuretánokat az orvostudományban is használják - eltávolítható fogpótlások készítésére használják. Különböző ékszereket is készíthet poliuretánokból.

Még az önterülő padlók is poliuretánból készülhetnek-az ilyen padlók rendkívül kopásállóak és tartósak.

Egyes területeken a poliuretánból készült alkatrészek számos paraméterben még az acélnál is jobbak.

Ugyanakkor az ilyen alkatrészek gyártásának egyszerűsége lehetővé teszi mind a gramm súlyú miniatűr komplex alkatrészek, mind az 500 vagy annál több kilogrammos masszív öntvények gyártását.

Általánosságban elmondható, hogy a kétkomponensű poliuretánkeverékek négy alkalmazási területét különböztetjük meg:

- merev és tartós alkatrészek, ahol poliuretánok helyettesítik az acélt és más fémeket;

- rugalmas alkatrészek - a polimerek nagy rugalmassága és rugalmassága itt kereslet;

- az agresszív hatásoknak ellenálló alkatrészek - a poliuretánok nagy ellenállása az agresszív anyagokkal vagy koptató hatásokkal szemben;

- alkatrészek, amelyek elnyelik a mechanikai energiát a nagy belső súrlódás miatt.

A gyakorlatban gyakran használnak iránykomplexumot, mivel számos értékes tulajdonságra van szükség sok részről egyszerre.

Alkalmazások

A kétkomponensű fröccsöntő poliuretánokat a legkülönfélébb alkalmazásokhoz gyakorolják, az öntvényektől az ékszerek készítéséig.

Ennek az anyagnak különösen jelentős felhasználási területei a következők:

- hűtőberendezések (a kereskedelmi hűtőberendezések és háztartási hűtőszekrények, fagyasztók, raktárak és élelmiszertárolók hideg- és hőszigetelése);

- szállító hűtőberendezések (autóhűtő egységek, izoterm vasúti kocsik hideg- és hőszigetelése);

- gyorsan felépülő polgári és ipari létesítmények építése (hőszigetelő tulajdonságok és a merev poliuretánok terhelésének ellenállása a szendvicspanelek szerkezetében);

- lakóépületek, magánházak, kúriák építése és nagyjavítása (külső falak szigetelése, tetőszerkezetek elemeinek szigetelése, ablak-, ajtónyílások stb.);

- ipari polgári építés (külső szigetelés és a tető nedvesség elleni védelme merev poliuretán permetezési módszerrel);

- csővezetékek (olajvezetékek hőszigetelése, alacsony hőmérsékletű csövek hőszigetelése vegyipari vállalatoknál, előre öntött burkolat alá öntve);

- városok, falvak és így tovább fűtőhálózatai (hőszigetelés merev poliuretán melegvíz -csövek segítségével új telepítéskor vagy nagyjavítás során, különböző technológiai módszerek alkalmazásával: permetezés és öntés);

- villamos- és rádiótechnika (szélállóság biztosítása különböző elektromos készülékekhez, vízszigetelő érintkezők a merev szerkezeti poliuretánok jó dielektromos jellemzőivel);

- autóipar (az autó belső kialakításának öntött elemei hőre lágyuló, félmerev, rugalmas, beépített poliuretánok alapján);

- bútorgyártás (kárpitozott bútorok készítése habgumi (rugalmas poliuretán hab), dekoratív és karosszériaelemek kemény PU -ból, lakkok, bevonatok, ragasztók stb. felhasználásával);

- textilipar (műbőr, poliuretán hab kompozit szövetek gyártása stb.);

- a légi közlekedési ipar és a vagonok építése (hajlékony poliuretán habból készült termékek, nagy tűzállósággal, öntéssel, zaj- és hőszigeteléssel, speciális PU -típusok alapján);

- gépgyártó ipar (termoplasztikus és speciális poliuretánhab-márkák termékei).

A kétkomponensű PU tulajdonságai lehetővé teszik, hogy lakkok, festékek, ragasztók gyártásához használják fel őket. Az ilyen festékek, lakkok és ragasztók ellenállnak a légköri hatásoknak, szorosan és sokáig tartanak.

Szintén igénylik a folyékony, rugalmas, kétkomponensű poliuretánt öntőformák készítésére, például öntéshez betonból, poliészter gyantákból, viaszból, gipszből stb.

A poliuretánokat az orvostudományban is használják - eltávolítható fogpótlások készítésére használják. Ezenkívül mindenféle ékszert készíthet a PU -ból.

Egyes területeken a PU -termékek számos tulajdonságukban felülmúlják az acélt is.

Ugyanakkor ezen termékek létrehozásának egyszerűsége lehetővé teszi mind a grammnál kisebb miniatűr alkatrészek, mind az 500 kilogramm vagy annál nagyobb öntvények létrehozását.

Összesen 4 irányból lehet megkülönböztetni a kétkomponensű PU keverékek használatát:

- erős és merev termékek, ahol a PU helyettesíti az acélt és más ötvözeteket;

- rugalmas termékek - itt a polimerek nagy képlékenysége és rugalmassága szükséges;

- agresszióval szemben ellenálló termékek - a PU magas stabilitása agresszív anyagokkal vagy koptató hatásokkal szemben;

- olyan termékek, amelyek a magas viszkozitás révén elnyelik a mechanikai energiát.

Technikai felszerelések PPU permetezéshez

A permetezéshez használjon berendezést

amely automatikusan

két komponenst adagol. Sőt, ilyen berendezések

keverőkamrával van felszerelve, amelyben intenzíven keverik

nyersanyagok. Permetezőberendezésekben poliuretán hab spray -ben

a pisztoly nyomás alatt van

Továbbá nem lényegtelen, hogy a berendezés

permetezéshez a PU habot sebességszabályozó funkcióval látták el. Így

így beállíthatja az alkalmazás intenzitását

hőszigetelő anyag a szigetelni kívánt felületen

Nak nek

a külső szigetelés munkálatait egész évben, permetezéssel végezték

az egységet fel kell szerelni automatikus fűtőtartályokkal

alkatrészek. Szükség van továbbá a nyersanyagok áramlásának melegítésére. For

a permetező berendezéseket alacsony termelékenység jellemzi

(1-3 kg / perc).

A fő különbség a kettő között

berendezés típusai (permetezéshez és öntéshez)

hogy a töltőberendezés nagy teljesítményű

termelékenység (10 kg / perc). Az ilyen berendezések időzítővel vannak felszerelve,

amelyek automatikusan kikapcsolnak, ha befejez egy bizonyos adat kitöltését

Mennyiség. Ez a funkció segít a nyersanyagok racionális használatában és

kerülje a gyártási hibákat. Egyes jelentések szerint a telepítés

időzítővel felszerelve lehetővé teszi a felhasznált nyersanyagok akár 40% -ának megtakarítását.

A poliuretánhab gyártása megköveteli az összes biztonsági szabály betartását

A PU hab gyártási folyamata veszélyes

művek. Hiszen a gyártáshoz használt alapanyagok bőrirritációt és

nyálkahártyák. Levegőbe permetezve csapadék képződik a

alkatrészek, amelyek lerakódnak a ruházatra és a közeli járművekre

vagy más tárgyak csak mechanikusan távolíthatók el. Pontosan

ezért a permetezéssel közvetlenül dolgozó személy ill

öntő poliuretán habnak védőruhában, légzőszervben kell lennie

maszk és szemüveg. A permetezésnél számos szabály van:

- tilos poliuretánhabbal permetezni

zárt helyiségek, feltéve, hogy az emberek védtelenül tartózkodnak benne

jelmezek, valamint állatok jelenlétében; - a PPU permetezésekor meg kell győződni arról, hogy nincs

nyílt tűzközpontok; - tilos az alkatrészek és keverékek maradványainak égetése;

- a dolgozókat speciális ruházattal kell védeni,

maszk és szemüveg.

Öntse a keverék összetevőinek maradványait a csatornába

tiltott. Minden nem újrahasznosított poliuretán hab alkatrész

speciális hulladéklerakókba kell küldeni ártalmatlanítás céljából. Ha

ennek ellenére a gyártásban mérgező anyagok szivárogtak, tócsa

megszórjuk fa fűrészporral. Nos, utána

a poliuretán hab teljesen megkeményedik, biztonságos lesz

ember és a környezet számára.

A szoba, amely poliuretánhab öntésére alkalmas,

kiváló szellőzőrendszerrel kell rendelkeznie. Valójában a poliuretánhab gyártásában

néhány mérgező elem szabadul fel, amelyek érintkezésbe kerülnek

biztonságos levegőre osztva. Maga a produkció nem az

károsíthatja a környezetet, ha betartják az összes biztonsági szabályt.

A poliuretán termékek előnyei a műanyagokkal szemben

A poliuretán a termék sajátosságait adja:

- rugalmas deformáció;

- kopásállóság;

- a mechanizmusok zajának elnyomása működés közben;

- az előkészítő gyártási munka alacsony költsége;

- rugalmasság megőrzése alacsony hőmérsékleten;

- ellenállás a hideg áramokkal szemben;

- sokk ellenállás.

A poliuretánra való áttérés előnyei az autó felfüggesztéséhez

Több mint 20 éve poliuretán lengéscsillapítókat, perselyeket és párnákat használnak az autófelfüggesztések gyártásában, ami lehetővé teszi a kiváló minőség elérését a gumihoz képest. De az ilyen alkatrészek költsége drágább.

Ezért a poliuretán fő alkalmazása a páncélautók, SUV -k, sportmodellek felfüggesztésének hangolása.

Milyen előnyei vannak a poliuretánnak?

Az ilyen anyagok felfüggesztésekben és hajtóművekben történő használata bármilyen működési körülmények között megőrzi a felfüggesztés alakját és a jármű szabályozott kezelését. A vezetés élvezetes és sima.

Gumitermékek cseréje poliuretán analógokra Az eredeti gumi alkatrészek gyors kopásának kérdése radikálisan megoldott.

A friss és tengervíz, olajok, benzin, lúgok, savak, vegyszerek a téli utak feldolgozására szolgáló szuszpenziók stabilitásának mutatói egyre nőnek.

A rugalmasság hosszú távú megőrzése az üzemi hőmérsékletek óriási résén, ellenállás a deformációval az erőterhelés, a hámlás és a fagyás hatására, a gumival összehasonlítva.

A sokkterhelés során a visszatérés csak a kapott energia 30-35% -a, a fő 70% - hővé válik és eloszlik (minden néma blokk lengéscsillapító).

A poliuretán és a gumi fizikai és mechanikai tulajdonságainak összehasonlítása

|

A mutató neve |

Poliuretán értéke |

A gumi értéke |

|

Shore keménység (Sh), A skála |

20-98* |

64-78 |

|

Szakadási nyúlás (%) |

54 |

202 |

|

Szakító modulus 100% |

29 |

13 |

|

Megengedett szakítószilárdság (kg / cm²) |

311 |

116 |

|

Visszatörési rugalmasság (%) |

40 |

29 |

|

A fagyállóság együtthatója a rugalmas visszanyeréshez a préselés után mínusz 50 Celsius fokon |

0,46 |

0,23 |

|

Szakítószilárdság (C módszer) N / mm |

59 |

21 |

|

Kopásállóság |

11 |

2 |

* Ez a paraméter a gyártás során tetszés szerint módosítható.

Gazdasági előnyök

A kiváló minőségű gumi zsanérok élettartama átlagosan 8 hónap és egy év között az autó kemény munkája során. Ha poliuretánt használnak a felfüggesztésben, akkor ezt az időszakot ötszörösére növelik, ami azt jelenti, hogy olyan áron, amely megegyezik az „eredeti” gumiból készült költségekkel, jelentős megtakarítás érhető el az autójavításon. Ha meg kell változtatnia a csendes blokk teljes szerkezetét, kiegészítve lengéscsillapítóval, rúddal, karral, még olcsóbb az egyedi polimer termékek gyártása.

Alkatrészgyártási technológia

A poliuretán alkatrészek gyártása többféle módon történik. Különféle technológiák léteznek: öntés, extrudálás, préselés és öntés.

A casting messze a leggyakoribb. A gyártók ezzel a technológiával különféle alkatrészeket készítenek. Az öntési módszer népszerű a formák olcsósága miatt. Ennek eredményeként a kapott termék figyelemre méltó az alacsony ár miatt.

A forgóöntvény segítségével a nagy területeket vagy hengeres részeket poliuretán nyersanyagokkal borítják. Számítógépes berendezés segítségével egy ilyen polimert felviszünk egy forgó tengelyre. A folyamat fűtés nélkül megy végbe, gyakorlatilag nem marad hulladék.

A szabad öntéssel bonyolultabb formákat lehet létrehozni. Számítógépes vezérlést is használ. A nyersanyagokat az adagolás, a hőmérséklet és a nyomás gondos ellenőrzése mellett viszik a formába. A termékek kiváló minőségűek. Szilikonból készült formákat használ, ennek a technológiának a segítségével elsősorban korlátozott számú alkatrész jön létre. Az előnyök közé tartozik a gyártás gyorsasága és a termék alacsony költsége.

A fröccsöntés alkalmazása jelentősen felgyorsítja magát a termelést - erre a technológiára van szükség a nagy tételű termékek gyártásakor.

Berendezés poliuretánhab gyártásához

A habgumi gyártásához szükséges eszköz kiválasztásához fontos, hogy legyen elképzelése arról, hogy milyen típusú anyag szükséges a munkához. A poliuretán hab:

- Kemény. Rejtett porózus szerkezetű anyag. Nem szívja fel a nedvességet, alkalmas vízszigetelésre. Hőszigetelésként használják az építőiparban

- Puha, rugalmas. Nyitott porózus szerkezetű, ezért leggyakrabban szivacsok, mosogatórongyok, bútor töltőanyagok stb.

A gyártóberendezésnek kiváló minőségűnek és kopásállónak kell lennie. A PPU gyártóberendezés tipikus berendezései a következő berendezésegységeket tartalmazzák:

- Habképző gép;

- Daráló és eszköz nyersanyagok keverésére;

- Adagoló;

- Termékképző egység;

- Automatikus poliuretán habgyártó gép, amely a kész anyag részekre vágását biztosítja;

- Csomagológép;

- Hulladék -újrahasznosító berendezések a termelésben való újrafelhasználásukhoz.

A fejlett funkciókkal rendelkező készítmények előállításához további felszerelési képességekre van szükség - a nyersanyagok adagarányának szabályozására. A készülékek működtetése sűrített levegőt igényel, mivel nyomás alatt történik

Ezt a pontot fontos figyelembe venni a választáskor. Vannak alacsony és magas nyomású egységek, a tervezett termelés mennyiségétől függően

Minél magasabb a fej, annál nagyobb a termés.

Alacsony nyomású töltő komplex

Alacsony nyomású töltő komplex