Fogalmazás

A cementet speciális vállalatoknál gyártják. A cementgyárak a nyersanyag -kitermelő helyek közvetlen közelében épülnek.

Nyersanyagok gyártásához természetes kőzetekből nyerik:

- karbonát típusú kövületek;

- agyag anyagok.

A karbonátok amorf vagy kristályos szerkezetűek, ami meghatározza az anyag más összetevőkkel való kölcsönhatásának hatékonyságát az égetési folyamat során.

A karbonát kőzetek a következők:

- kréta;

- márga (márga mészkő);

- mészkövek, beleértve a héjkőzetet is;

- dolomit típusú kőzetek.

Az agyag anyagok üledékes kőzetek. Ásványi bázissal rendelkeznek, plaszticitással rendelkeznek, és túlzott nedvességgel növelhetik a térfogatot. Az agyag anyagokat a száraz gyártási módszerben használják.

Agyagkövek a következők:

- agyag;

- agyag;

- agyag alapú pala;

- lösz.

A cement előállításához a nyersanyagok mellett korrekciós adalékanyagokat használnak.

Fosszíliákból nyerik őket, amelyek magukban foglalják:

- apatit;

- alumínium -oxid;

- fluorspát;

- kovasav.

Egy bizonyos technológia szerint bevezetett adalékanyagok javítják a leírt anyag minőségét.

A cement összetétele a szükséges jellemzőktől függ, amelyeket az anyaghoz rendelt minőség határoz meg.

A legnépszerűbb portlandcement a következőkből áll:

- 60% mész;

- 25% szilícium -dioxid;

- 10% vas- és gipsz -oxid;

- 5% alumínium (alumínium -oxid).

A különböző márkáknál a nyersanyagok százalékos aránya eltérő, ahogy maga az összetétel is. Például a salak A portlandcement salakot tartalmaz. A mennyiségi arányok az építőanyag -gyártáshoz használt technológia jellemzőitől függően is változhatnak.

Bármilyen cementmárka és bármely előállítási módszer esetében a mészkő és az agyag változatlan komponensek maradnak. Sőt, a mészkő mindig háromszor több, mint az agyag. Ez az arány hozzájárul a kiváló minőségű klinker előállításához, amelyből cement készül.

Az iparban a következő komponenseket használják a cementgyártáshoz:

- klinkertégla;

- gipsz;

- speciális adalékanyagok.

A klinker a cement legfontosabb alkotóeleme. Ez határozza meg a végső anyag szilárdsági tulajdonságait. A klinker granulátum formájában lép a gyártási folyamatba. A szemcsék átmérője 10-60 mm között változik. Az alkatrész hőkezelését körülbelül másfél ezer fokos hőmérsékleten végezzük.

A gipsz mennyiségét a beállított keményedési időszak határozza meg. Az alapváltozatban a gipsz por formájában 6%-os térfogatban szerepel a cementben.

Sajátosságok

Vízzel keverve ez a népszerű porított anyag megkövesedett csomóvá keményedik. A kikeményedés a levegő túlzott páratartalmával vagy folyadék jelenlétével történik

A víz jelenléte fontos feltétele a késztermék megkeményedésének

Összetételétől függően többféle cementet különböztetnek meg. Mindegyikük olyan keménységgel rendelkezik, amely csak ő rejlik, amely alapján meghatározzák a márkát és a termék minőségét. A kőzetekből készült cement meglehetősen megbízható. Csak minőségi anyagokból készül.

A portlandcement a legszélesebb körben használt ásványi összetétel, amelyet szilikátnak is neveznek. Vizes környezetben és nedves levegő közelében keményedik. A szürke-zöld por alakú anyag keverés közben könnyen oldódik vízben. Amint a keverék elkezd kötni, megkezdődik a lassú kikeményedés.

A portlandcement a cementkeverékek szinte minden csoportjának összetételében szerepel. Ennek a márkának a használata tiszta formában nagyon ritka.Alapvetően keverékekben, építőbetonokban, habarcsokban szerepel.

A lágyított cementnek nagy előnyei vannak más típusokkal szemben. Használata csökkenti a hulladékot és a száraz keverék összekeveréséhez szükséges időt. A készítmény nincs kitéve alacsony hőmérsékletnek, túlzott páratartalomnak, párolgásnak és a külső környezet egyéb negatív hatásainak.

A salakcement kohósalakot és zúzott klinkert tartalmaz. Ez a márka további anyagokat tartalmaz mészpor és gipsz formájában. Az ilyen cement szükséges építési keverékek csatlakoztatásakor.

A nagy aktivitású alumínium-oxid cement egyedülálló összetételű. A keményedés megkezdésének ideje mindössze 45 perc. És amíg az oldat teljesen megszilárdul, körülbelül 10 órát vesz igénybe. Ennek a kompozíciónak a fő előnye másokkal szemben, hogy függetlenül a levegő nedvességtől való telítettségétől, gyorsan megköt. Amikor ezt a típusú cementet betonhoz adják, új minőségi jellemzők jelennek meg benne: nedvességállóság, korrózió és nagy hőmérsékleti szélsőségek.

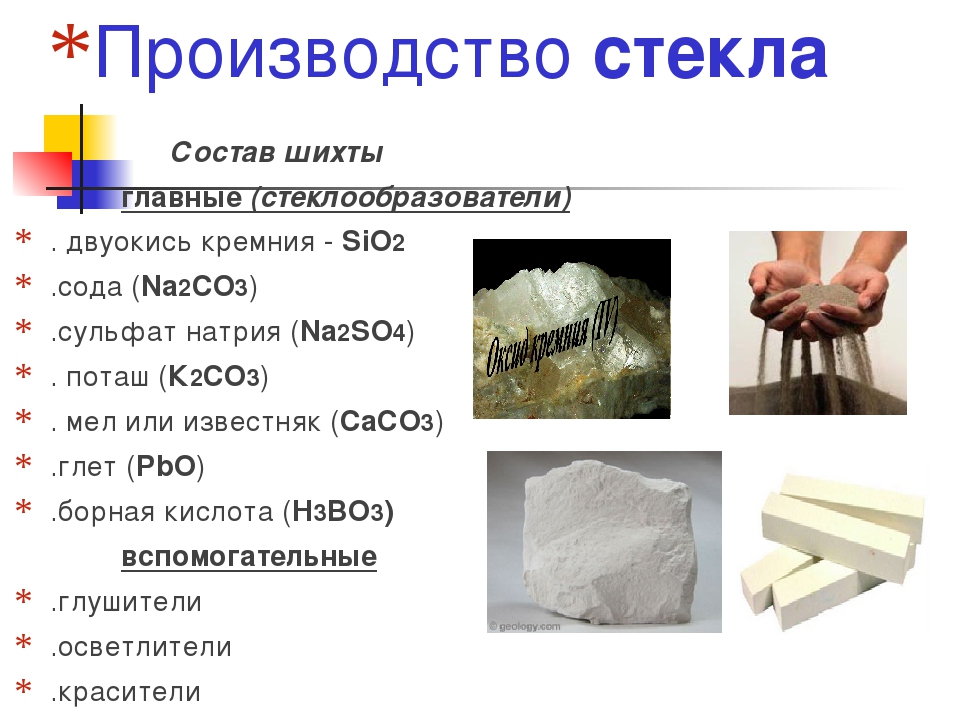

A saválló cementkompozíció fő összetevői a nátrium-szilikofluorid és a kvarc homok. Rendes vízben ilyen anyagból nem lehet oldatot készíteni. A por keverékének elkészítéséhez folyékony üveget használnak, amely nátriumon alapul. A saválló cement előnye, hogy nagyon ellenáll az ásványi és szerves savaknak. De jelenlétükkel és alkalmazásukkal az élettartam nagyon gyorsan csökken.

A készítményben lévő színes cement egyszerű portlandcementet tartalmaz, amelyhez pigmenteket adnak. Ezt a márkát épületek díszítésére használják, és része azoknak a kompozícióknak, amelyeket betonkeverékeken alapuló autópályák építésénél használnak. Vízzel keverve a portlandcement műanyag szerkezetű anyagot képez. A szárítási folyamat során kővé válik.

Egy ilyen anyag előnyei:

- keményedés idegen erőfeszítések nélkül;

- nagy szilárdságú és szilárd keményedés után;

- fokozott kémiai biztonság;

- ez egy környezetbarát termék;

- tűzbiztonság;

- alacsony költségű;

- sokoldalúság.

A fehér cement olyan por, amely világos színét speciális gyártási technológiával és bizonyos összetétellel nyeri el. A készítmény alacsony vastartalmú klinkert tartalmaz, mészkő ásványi adalékanyagokat, kloridvegyületeket és gipszet tartalmaz. Ez a kompozíció világos árnyalatokat ad a keveréknek.

A cement jelölés dekódolása az új szabványok szerint

A termékinformációk GOST 31108-2003 szerinti kódolása a cementfajták 5 csoportra osztásán alapul, amelyeket római számok jelölnek. Az első 3 betű a por nevéből származik - CEM.

Minden egyesületnek vannak jelei, amelyek jelzik a gyártás sajátosságait:

- I - adalékanyagok nélkül Portlandcement, 95-100% cementklinkerből áll;

- II - ez a csoport az A alosztályokra oszlik 6-20% és B - 21-35% adalékanyagokkal. Vannak pozzolán cement is

- III - salak Portlandcement, amelynek salaktartalma 36-65%;

- IV - puzzolán cement 21-35%hozzáadásával;

- V egy kompozit por, amely 11-30% salakot és ugyanabban a tartományban pozzolant tartalmaz.

Az adalékanyagok mindegyikének saját betűje van a megnevezésben: I - mészkő, Z - pernye, MK - szilícium -dioxid füst, K - kompozit adalékanyag, G - gliciz, W - salak, P - pozzolan. Ezt követi az erősségi osztály száma, majd a betűk: H - normál keményedési idő, B - gyors beállítás. Példa: salak portlandcement CEM III / A 32.5N GOST 31108-2003. Ezt állítja: a cement szilárdsága 32,5 MPa, normálisan keményedik, 36-65% salakot tartalmaz.

Hogyan készül a cement a gyártásban

A cement előállításának fő anyagai a mészkő és az agyag. Ebből a két komponensből különleges módon készül a klinker, amelyet később más adalékokkal kevernek össze, amelyek meghatározzák a habarcs minőségét, márkáját és tulajdonságait.A szükséges adalékanyagok közé tartozik: gipsz, dolomit, cementit.

A cementgyártás szakaszai.

A cementgyártás szakaszai.

A természetben van klinker tiszta formájában - márga, de ennek az ásványnak a kis tartalékai miatt lehetetlen ipari méretekben használni, ezért a hazai és külföldi gyártók hagyományos anyagokból készítik a klinkert.

Marl.

Marl.

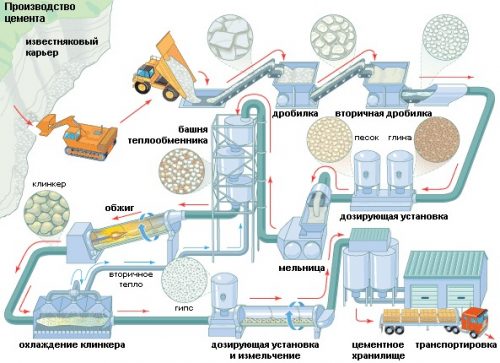

A cementgyártás a következő szakaszokra oszlik:

- A klinker elkészítéséhez szükség van az összetevők alapos keverésére speciális nagy kapacitású hordókban.

- A következő szakaszban az előkészített tömeg belép a kemencébe, ahol 3-4 órán keresztül égetik másfél ezer fokos hőmérsékleten. Ennek eredményeképpen a klinker kis frakciók formájában képződik (legfeljebb 5 cm átmérőjű).

Iszapégetés.

Iszapégetés.

- Ezenkívül a kapott klinkerszemcséket golyós sziták segítségével dobokban összetörik. Az anyag feldolgozása során el kell érni a keverék por alakú állapotát.

- Az utolsó szakaszban a szükséges adalékanyagokat hozzáadják a kész cementhez, és zsákba vagy hopramba csomagolják.

A cement előállításának három módja van. A klinkerfeldolgozás módszereiben különböznek.

- Nedves út. A klinkert víz, kréta és agyag felhasználásával állítják elő. A dobban lévő anyagok keverése következtében nedves massza képződik - töltés. Pörkölésre küldik, majd a kapott granulátumokat összetörik és összekeverik a szükséges adalékokkal. Ezt a módszert meglehetősen költségesnek tekintik, ezért most gyakrabban használnak más módszereket.

- Száraz módszer. Lehetővé teszi, hogy lerövidítse a kész keverék adalékanyagokkal való keverésének szakaszát, mivel az egész folyamat a kész összetevők elkészítésére, aprítására és összekeverésére korlátozódik. Ez a technológia egyre népszerűbb, mivel jelentősen csökkentheti a gyártási költségeket és a termék végső árát.

- Kombinált módszer. Ez a technológia a klinkergyártás különböző formáit használja, kombinálva a száraz és nedves módszerekben alkalmazott gyártási lépéseket.

2 Száraz módszer

A száraz eljáráshoz minden nyersanyagot víz használata nélkül kell feldolgozni. Ebben az esetben az agyagot, a mészkövet és más alkatrészeket összezúzzák, majd poros állapotba őrlik, és zárt dobozokban lévő levegőellátás segítségével összekeverik.

A száraz cement gyártásakor a kész nyersanyagok belépnek a kemencébe égetéshez,

nem rendelkezik továbbá vízgőzzel. Ezért hőkezelés után kész cementet kapunk, amely nem igényel zúzást.

A száraz módszer jelentősen csökkenti az idő-, hőenergia- és egyéb erőforrások költségeit. Nagyon előnyös és hatékony nagy hígtrágya -egyenletesség mellett.

2.1

Kombinált

A gyártás alapozható nedves módszerrel, és kiegészíthető száraz, vagy száraz, nedves módszerrel kiegészítve.

Azokban az esetekben, amikor a nedves módszer az alap, a nyersanyagokat a keverés után speciális szárítógépekkel, szűrőkkel kiszárítják, és szinte szárazra küldik a sütőbe. Ez lehetővé teszi a hőenergia költségeinek csökkentését, mivel jelentősen csökkenti a párolgást az égetési folyamat során. Ha a klinker előállítása száraz módszeren alapul, a kész keveréket víz hozzáadásával granulálják.

Mindkét esetben a klinker 10-18%nedvességtartalommal lép be a kemencébe.

2.2

Klinker nélküli gyártási módszer

A fent felsorolt hagyományos módszerek mellett a cement előállítása klinkermentes módon is történhet. Ebben az esetben a nyersanyag kohó vagy hidraulikus salak, amelyet további alkatrészekkel és aktivátorokkal kombinálnak. A kijáratnál salak-lúgos keveréket kapunk, amelyet összetörünk és a kívánt állagúra őrölünk.

Klinker nélküli cementgyártási technológia a következő pozitív tulajdonságokkal rendelkezik:

- a végtermék ellenáll minden környezeti feltételnek;

- a hőenergia és egyéb energiaköltségek jelentősen csökkennek;

- a kohászati iparból származó hulladékot nyersanyagként használják a kiváló minőségű cementgyártáshoz, ami pozitív hatással van a környezet tisztaságára;

- lehetővé teszi a végtermék előállítását különböző tulajdonságokkal és különböző színekben a gyártási módszer megváltoztatása nélkül.

2.3

Cementgyártás (videó)

2.4

Berendezés cementgyártáshoz

Mivel a teljes gyártási folyamat szakaszokra van osztva, amelyek természetüknél fogva nagyon különböznek egymástól, a cementgyártáshoz használt berendezésekhez különféle profilokra van szükség. A következő alcsoportokra osztható:

- berendezések nyersanyagok kitermeléséhez és szállításához;

- zúzáshoz és tároláshoz;

- kemencék pörköléshez;

- klinkercsiszoló és -keverő gépek;

- gépek kész cement betöltésére.

Mivel a cement előállítása különböző módon történik, és a nyersanyagokat másképp használják, a gyárak felszerelése is eltérő lehet.

A közelmúltban nagyon népszerűek voltak a privát minigyárak a cementgyártáshoz. Néha még otthon is elkészítik, de erről később beszélünk.

A helyzet az, hogy az ilyen üzemek berendezései nem túl drágák, viszonylag kis területekre telepíthetők, és elképesztően gyorsan fizetnek.

Ezenkívül a gyártósor összeszerelése, szétszerelése és szállítása egyszerű. Ezért lehetőség nyílik egy privát üzem létesítésére bármilyen kilátástalan nyersanyag -betétnél, és miután ezt kidolgozták, elszállíthatjuk egy másik helyre. Ez az opció mentesíti a gyártót a nyersanyagok szállításától, ami jelentősen pénzt takarít meg.

2.5

Miből áll egy gyártósor?

- Csigás törőgépek. Nyersanyagok durva és zúzására tervezték.

- Kalapácstörők.

- Sziták vagy rezgő szita. A zúzott anyagok szitálásához szükséges.

- Anyagadagoló eszköz az első szakaszhoz.

- Szállítószalagok. Ők látják el a nyersanyagoknak a következő szakaszba történő betáplálását.

- Válogató gép.

- Cséplő- és cséplő- és adagológépek.

- Malom malomkövekkel.

- Iszapkeverő gép.

- Forgó dobkemence.

- Szárító üzem.

- Hűtőegység.

- Klinker malom.

- Kanalas lift csigákkal.

- Mérő- és csomagolóberendezések.

Hogyan készül a cement a gyártásban

Manapság számos gyártási módszer létezik:

A nedves módszer volt az első cementgyártási technológia. A mai napig dolgoznak rajta, azonban egy kicsit továbbfejlesztett módszer szerint.

A száraz módszer egy modernabb kötőanyag -előállítási módszer, amelyet a nyersanyagok és az energiaforrások nagyobb gazdaságossága jellemez.

De ami a legfontosabb, ezzel a technológiával csökken a légkörbe történő kibocsátás.

Kombinált technikákat ritkán alkalmaznak Oroszországban, elsősorban külföldi partnerekkel dolgozó vállalatoknál. Például, mint a Volsky cementgyár.

Ennek ellenére szerettem volna részletesebben foglalkozni a cementgyártás nedves módszerével, mivel gyakorlatilag az összes oroszországi és a FÁK -országok cementgyára működik rajta. Az alábbi fotó az Uralcement gyártási létesítményeit mutatja be a Cseljabinszki régióban, amely 1957 -ben kezdte meg működését. Itt a kötőanyagot mészkő és agyag alapján állítják elő nedves módszerrel. A gázt tüzelőanyagként használják A nyílt gödörben történő termelés a fő nyersanyag kitermelésével kezdődik.

Mészkő- és agyagbányászat

Mészkő- és agyagbányászat Mészkőbánya

Mészkőbánya

Ezenkívül az extrahált nyersanyagot tovább feldolgozzák, és belép a nedves őrlőkemencébe, ahol iszapgá alakul. Ezt követően az iszap tovább megy a nyers malmokhoz és iszapmedencékhez.

Nyersanyag -feldolgozás

Nyersanyag -feldolgozás

A kapott finom iszapot forgó kemencébe küldik, ahol + 1450 ° C hőmérsékleten égetik el. Ennek a folyamatnak az eredménye a klinker.

Iszapégetés

Iszapégetés Tüzelésvezérlés

Tüzelésvezérlés

A kapott klinkert speciális hűtőegységekben lehűtjük, majd a malomban tovább őröljük.

Klinker szállítás

Klinker szállítás Klinkermalom

Klinkermalom

Finom gipszet és ásványi adalékokat is hozzáadnak a zúzott klinkerhez.

Az összetevők keverési folyamata

Az összetevők keverési folyamata

A kész cementet speciális tárolókban tárolják.

Bunkerek

Bunkerek

Egy ilyen nagy termelési vállalkozásban egyszerűen nem létezhet laboratórium, amelynek alkalmazottai szorosan figyelemmel kísérik az egyes gyártási folyamatokat és a cement minőségét.

Cement tesztelés

Cement tesztelés

Ezek a nedves technológia fő gyártási folyamatai. Minden gyárban azonosak. Az egyetlen dolog az, hogy korrekciókat hajtanak végre az alapanyagok és a berendezések specifikációi tekintetében. Miből és hogyan készül a cement, a videó részletesen elmondja.

Hogyan készül a cement

A gyártási technológia a klinker beszerzéséből és azt követő őrléséből áll. Az úgynevezett granulátumokat, amelyek a termelés köztes termékei. Összetételük mindig változatlan. Mészkő és agyag 3: 1 arányban keverve. A természetben van egy ásvány, amely összetételében teljesen azonos a klinkerrel. Márgának hívják. Tartalékai azonban korlátozottak, és nem tudják kielégíteni a termelési igényeket.

Ezért a gyárak mesterséges márga analógot használnak. Ennek megszerzéséhez a szükséges összetevőket alaposan összekeverik nagy tartályokban, speciális dobokkal. Az így elkészített masszát a kemencébe táplálják, ahol körülbelül négy órán keresztül égetik. Az eljárás hőmérséklete körülbelül 1500 ° C. Ilyen körülmények között a por kezd apró szemcsékké zsugorodni. Lehűlés után a klinkerszemcséket őrlésre küldik. Nagy dobokban zúzzák össze golyós szitákkal.

Ebben a szakaszban fontos a granulátumok őrlése és egy bizonyos méretű por alakú termék előállítása. Az őrlést a szita szembősége határozza meg

A kapott port összekeverik a szükséges adalékokkal, amelyek meghatározzák a termék márkáját és tulajdonságait.

Instagram tsement_82

Instagram tsement_82

A kész cementanyagokat tárolóba vagy csomagolóterületre szállítják, ahol különböző kapacitású tartályokban osztják szét, vagy speciális cementkocsikba töltik.

Az általános technológia ellenére a készítmény előállításához az alapanyag tulajdonságaitól függően három módszer alkalmazható.

Száraz módszer

Ez a módszer jelentősen csökkentheti a cementkeverék elkészítésének idejét és költségét. Több szakaszból áll:

- A nyersanyagokat aprítják, hogy finom szemcséket kapjanak.

- Az elkészített granulátumokat a kívánt nedvességtartalom eléréséig szárítjuk. Ez a későbbi műveletek megkönnyítése érdekében történik.

- Az összetevőket bizonyos arányban összekeverjük. Ezután összetörik, lisztet kapnak.

- A port forgókemencébe táplálják, ahol elégetik, de nem granulálják szemcsékké.

Lehűlés után a készterméket a raktárba vagy a csomagolási területre küldik.

A száraz módszert tartják a legkevésbé energiafogyasztónak, ezért nagyon előnyös a gyártók számára. Sajnos nem alkalmazható minden nyersanyagkategóriára.

Nedves út

Bizonyos esetekben meg kell nedvesíteni a gyártáshoz előkészített anyagot. Ilyen esetekben nedves módszert alkalmaznak. A mészkőből és agyagból álló klinker előállításához a fő összetevők keverékét víz hozzáadásával keverjük össze. Az eredmény egy iszapnak nevezett viszkózus tömeg.

Egy kemencébe helyezik, ahol tüzelés történik. Ennek során az iszapból granulátumokat képeznek, amelyeket lehűlés után őrlésre küldenek.

Instagram tabys.cement

Instagram tabys.cement

A klinkerből nyert port őrölt adalékanyagokkal keverik össze. A termék csak ezután áll készen a csomagolásra és tárolásra. Az ezzel a technológiával előállított kompozíciónak van a legmagasabb önköltsége.

Kombinált módszer

A késztermékek költségeinek csökkentésére szolgál. Ez a száraz és nedves technológia egyfajta szimbiózisa.Kezdetben az iszapot összekeverik, majd víztelenítik. Így készül a klinker. Bemegy a száraz kemencébe. Továbbá, ha szükséges, a töltőanyagokkal való keverést elvégezzük, és a termék kész. A folyamat részletesebben látható a videóban.

A cement minősége nagymértékben függ a nyersanyagoktól, amelyekből gyártják, és a technológiai szakaszok betartásának pontosságától.

Tekintettel arra, hogy a belőle készült építőanyagok tulajdonságait a keverék minősége határozza meg, érdemes nagyon odafigyelni rá.

Főbb jellemzők

Melyek a cement tulajdonságai, amelyekre elsősorban figyelni kell:

a cement szilárdsága, mint a beton, a legfontosabb mutató, amely meghatározó az építési alapanyagok kiválasztásakor. Ezt a paramétert a cementgerenda által elviselhető maximális terhelés alapján tesztelik;

Általában a blokk megjelölésével tájékozódhat az erősségről. Általában a következő jelöléseket használják: M400 vagy M500. A cement fanyar változatai M300 -tól M800 -ig készülnek.

A cementtömb szilárdságának ellenőrzése

A cementtömb szilárdságának ellenőrzése

a gőzölés egy másik fontos jellemző, amely megmutatja, hogy milyen aktívan kátrányos a kötőanyag. A kötőanyag szilárdsága, valamint a hő- és nedvességkezelés ideje közvetlenül ettől a mutatótól függ. 3 gőzölős csoport van. Az első a legjobb és leghatékonyabb;

Gőzölgő minták

Gőzölgő minták

Ez az építőiparban használt kötőanyag két legfontosabb jellemzője. Ezért minden új tételnél, még akkor is, ha van minőségi tanúsítvány, elvégzik az ilyen tulajdonságok tesztelését. A kapott adatok alapján az összetételt kiigazítják.

kötési idő - az az idő, amikor a cement összetétele elkezd kötni. Általában az 45 perctől 10 óra. Minél magasabb a hőmérséklet, annál gyorsabban történik a beállítás;

Vic eszköze a beállítási idő meghatározására

Vic eszköze a beállítási idő meghatározására

- ömlesztett sűrűség-laza állapotban megközelítőleg 900-1100 kg / cm3, tömörítettben-1400-1700 kg / cm3, ez az igazi érték 3000-3100 kg / cm3;

- vízigény - a szükséges mennyiségű víz a cement hidratálásához és a tészta plaszticitásának megteremtéséhez. Általában a hidratáláshoz szükséges cement tömegének körülbelül 17% -át veszik fel. De előfordul, hogy egy ilyen mutató megnő, mivel maga a cement vízigénye magasabb.

Még a gyári laboratóriumokban is tesztelik, hogy mennyire jó minőségű a fanyar tulajdonság, és az ilyen tesztek alapján minőségi útlevelet állítanak ki, amelyből megtudjuk az összes jellemzőt. De csak egy hónap múlva kapjuk meg, mivel az útlevelet 28 napos korban végzett mintavizsgálatok alapján állítják ki. Ezért minden új tételt függetlenül tesztelnek a laboratóriumban, hogy kiderítsék, mennyire jó minőségű. Ez utóbbi a kötőanyag összetételétől függ.

Hogyan készítsünk cementet otthon

A bonyolult gyártási folyamat ellenére cementet készíthet saját kezével. Természetesen nem a klasszikus technológia szerint, a klinker finom aprításával és magas hőmérsékleten történő égetéssel. Tekintsük az egyik népszerű receptet:

- A kapott készítményt a padlók és esztrichek repedéseinek és egyéb hiányosságainak tömítésére használják.

- Szüksége lesz vízmészre, kőrishamura és rendszeres vízre. Mindent egyenlő arányban.

- Minden összetevőt addig keverünk, amíg tejfölös állagot nem kapunk. Ebben a formában hasonló "cementet" használnak.

Csak ne csináljon túl sokat belőle - egy ilyen kompozíció gyorsan szárad.

Egy másik népszerű glicerin alapú recept. Jó ereje miatt elterjedt:

- Az ólomalmot a lehető legjobb állapotba őrlik, és bármilyen típusú sütőben magas hőmérsékleten szárítják.

- A kapott "klinkerhez" glicerint adunk.

- Az így készített házi készítésű cement leginkább a bolti analóghoz hasonlít.

Hogyan készítsünk cementhabarcsot túróból

Túrócement

Túrócement

Gondolkozott már azon, hogyan lehet cementet kapni a túróból? Kiderül, hogy van ilyen cement. Hogyan lehet ilyen keveréket készíteni? Nagyon egyszerű:

- Egy vékony réteg sovány tejből készült túrót savó nélkül szárítanak. Kapsz egyfajta port - 1 rész.

- Szüksége lesz maró mészre is - 10 rész.

- Ezeket az összetevőket összekeverjük, és vizet adunk hozzájuk. Minden összekeveredik, és pépes állapotba kerül.

Cement szokatlan technológiával

Kínában népszerű egy nem szokványos cementgyártási módszer. A sertésvért az egyik fő összetevőként használják. Annak ellenére, hogy ennek a kérdésnek az erkölcsi és etikai oldala sok vitát vet fel, az erő és a tartósság szempontjából az ilyen anyagok nem vetnek fel kérdéseket.

Tehát a kínai mesterek különleges összetevői:

- timsópor - 6 rész;

- friss sertésvér - 40 rész;

- oltott bolyhos mész - 54 rész.

Minden hozzávalót simára keverünk. A kapott összetétel jó szilárdságú és tapadással rendelkezik, ezért az utóbbi időben meglehetősen népszerű.

A cementhabarcs arányai, vagy Hogyan kell megfelelően hígítani a cementet

Megtanultuk, hogyan lehet cementhabarcsot készíteni alternatív anyagokból. És most megvizsgáljuk a cementhabarcs klasszikus összetételét, amelyet ízületek, repedések kitöltésére, betontermékek javítására, blokkok és téglák ragasztására használnak. Valójában ez egy közönséges falazóhabarcs, ahol a cementet és a homokot hagyományosan az 1: 3 arányban keverik. Kívánt esetben lágyítót adunk hozzá.

A kis repedések kiegyenlítésére célszerűbb cementpasztát készíteni bármilyen márka és víz közönséges kötőanyagából. Egyszerűen összekeverik bizonyos arányban, hogy krémes állagot kapjanak. Egy ilyen megoldás tökéletesen kitölti az apró repedéseket, gyorsan szárad és jól csiszolható.

A cement minden otthon alapja. Így vagy úgy, ezt az anyagot különböző szakaszokban használják. Még egy rönkház építése során is a vasbeton alap a fő vázelem

Emiatt fontos, hogy figyeljen a minőségére, figyeljen minden olyan pontra, amelyet részletesen leírtunk a cikkben.

Ha kérdései vannak az anyag szerzőjével kapcsolatban, vagy meg szeretné osztani tapasztalatait a különféle cementanyagok használatával kapcsolatban, írjon megjegyzéseket.

Univerzális típusú befejező anyagok - DSP táblák: méretek, árak, fektetési módok, jellemzők

A következő építőanyagokEgyszerűen a komplexumról: az építőanyagok hővezető képességének összehasonlító táblázata