ED-20 epoxigyanta kikeményítése

A kikeményítetlen diane epoxigyanta ED-20 átalakítható olvadhatatlanná és oldhatatlanná

állapot különböző típusú keményítőszerek (keményítők) hatására - alifás és aromás di- és poliaminok,

kis molekulatömegű poliamidok, di- és polikarbonsavak és anhidridjeik,

fenol-formaldehid gyanták és más vegyületek.

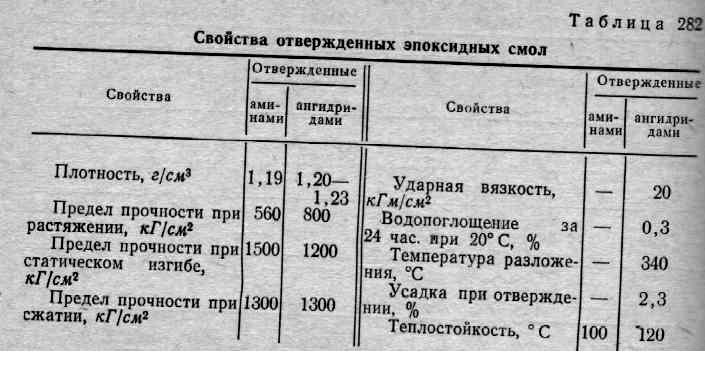

Az alkalmazott keményítőtől függően a kikeményedett ED-20 epoxi konzerv tulajdonságai

a legszélesebb tartományban változnak.

Az ED-20-at tiszta formában használják az iparban,

vagy kompozit anyagok összetevőjeként - cserepes és impregnáló vegyületek, ragasztók, tömítőanyagok,

kötőanyagok megerősített műanyagokhoz, védőbevonatok.

Az ED-20 gyanta jellemzői

Az ED-20 epoxigyanta nem robbanásveszélyes, de tűzforrásba kerülve ég. Az illékony komponensek (toluol és epiklórhidrin) megtalálhatók

gyanta kizárólag analitikai módszerekkel meghatározott mennyiségben,

és utaljanak a 2. veszélyességi osztályba tartozó anyagokra az emberi szervezetre gyakorolt hatás mértéke szerint.

Az ED-20 gyantát szorosan lezárt tartályban, zárt raktárakban, 40 ° C-ot meg nem haladó hőmérsékleten tárolják.

Az ED-20 epoxi garantált eltarthatósága a gyártástól számított 1 év.

Az epoxi keményítőkkel is szállítható

hideg és nedves kötés.

Az ED-20 epoxi minőségi mutatói a GOST 10587-84 szerint:

| № | A mutató neve | Standard a GOST szerint | |

|---|---|---|---|

| Kiváló minőségű | Első osztályú | ||

| 1 | Megjelenés | Nagyon viszkózus átlátszó, látható mechanikai szennyeződések és víznyomok nélkül | |

| 2 | Szín vas-kobalt skálán, nem több | 3 | 8 |

| 3 | Az epoxi -csoportok tömegaránya,% | 20,0-22,5 | 20,0-22,5 |

| 4 | Klór -ion tömegrész,%, nem több | 0,001 | 0,005 |

| 5 | Az elszappanosított klór tömegrésze,%, nem több | 0,3 | 0,8 |

| 6 | A hidroxilcsoportok tömegrésze,%, nem több | 1,7 | — |

| 7 | Az illékony anyagok tömegaránya,%, nem több | 0,2 | 0,8 |

| 8 | Dinamikus viszkozitás, Pa * s 20 ° C -on | 13-20 | 12-25 |

| 9 | Zselatinizálási idő keményítővel, h, nem kevesebb | 8,0 | 4,0 |

További információk az ED-20 gyantáról

Óvintézkedések: Az epoxigyantával való munkavégzést védőruházattal és egyéni védőeszközökkel kell ellátni. Az epoxigyantával végzett műveleteket minden be- és elszívó szellőzéssel ellátott helyiségben kell elvégezni

Tárolás: Az epoxi-diane gyantát szorosan lezárt tartályban, zárt raktárban, 40 ° C-ot meg nem haladó hőmérsékleten tárolják.

Csomagolás: Az epoxigyanta acélvödrökben, dobokban, hordókban kerül szállításra. A csomagok elérhetőségét lásd az áratáblázatban.

A garantált eltarthatóság a gyártástól számított 12 hónap.

Epoxigyanta kód ED-20 típus CAS szám 25068-38-6. Angol név-Poli (biszfenol-A-ko-epiklórhidrin)

Folyékony epoxigyanta (Biphend A típus), Epoxi egyenérték: 184-194 g / ekv.

Alap gyanta ED-20 üveg- és szénszálerősítésű műanyagok gyártásához

Az ED-20 alapú epoxigyanta alkalmazása kompozitok gyártásában, megerősítő töltőanyagként

az üvegből és szénből készült előfonások és szövetek, az impregnálás kézi lerakásának módszerei vákuum alatt, tekercselés, öntés stb.

csak gazdasági megfontolásokkal indokolható.

Cégünk számos ED-20 analógot kínál:

epoxi folyékony gyanta KER-828,

, BE-188 gyanta,

NPEL-128,

DER-331,

DER-330,

EPOTEC YD-128,

YD-128,

Eposir-7120.

A jó eredmények érdekében a szakértők általában javasolják

használjon aktív hígítókkal módosított epoxigyantákat, például a kínálatunkból:

- Módosított epoxigyanta kiválasztása

- Módosított epoxigyanta Etal-370

- Módosított epoxigyanta Etal-245

- Módosított epoxigyanta Etal-247

- Módosított epoxigyanta Etal-249

- K-115 epoxi-vegyület

- K-153 epoxi-vegyület

- K-153A epoxi vegyület (gyanta)

- KDA epoxi vegyület

- Alacsony hőmérsékletű átlátszó epoxi vegyület Etal-27NT / 12NT

- Módosított Etal-148 epoxigyanta rugalmas készítményekhez

- Módosított Etal-200M epoxigyanta

Hogyan kell hígítani helyesen

A gyártó mellékelt utasításai jelzik az oldat elkészítésekor betartandó arányok leírását, valamint a réteg polimerizációjának feltételeit. De a kívánt összetétel eléréséhez szükséges műveleteket általában nem írják le. Minden megadott adatot szigorúan be kell tartani, a keményítőtípusokat nem szabad kicserélni, különben az epoxi teljesen más lehet, és nem lesz jó minőségű.

Ha nagy mennyiségű gyantát kell előkészíteni, elő kell készíteni egy tartályt, amelyben fel lehet melegíteni. Vízfürdőben 10-15 percig melegítik, a hőmérsékletet körülbelül 50 fokra állítják.

A melegkeményítési módszer kiválasztásakor az alábbiak szerint járjon el:

Mérje meg a felmelegítendő összetétel mennyiségét

Jobb, ha ezt részletekben kell elvégezni, mert a készítmény gyorsan lefagy.

Vízfürdőt melegítenek, tartályt helyeznek bele, amelybe a gyantát öntik, fontos, hogy ne kerüljön folyadék belé.

A fürdő hőmérsékletjelzőit ellenőrizni kell, a túlmelegedés az anyag romlásához vezethet.

Melegítéskor alapos keverést kell végezni, a keményítő bevezetése fokozatosan történik, nagy mennyiség nem azonnal fecskendezhető be.A gyártó mellékelt utasításai tartalmazzák az oldat elkészítésekor betartandó arányok leírását.

A gyártó mellékelt utasításai leírják az oldat elkészítésekor betartandó arányokat.

A gyártó mellékelt utasításai leírják az oldat elkészítésekor betartandó arányokat.

A következő lehetőségeket használhatja:

- DBP, kis mennyiségben hozzáadva, a teljes mennyiség legfeljebb 5% -a adható be. Segít javítani a repedések, alacsony hőmérséklet és mechanikai igénybevétel elleni védelem teljesítményét;

- DEG-1. Aktív hígítószer gyantákhoz. A készítményben lévő mennyiség növekedése lehetővé teszi az epoxi és a gumi hasonlóságának csökkentését. A megengedett mennyiség 3% és 10% között mozog. Nem használható átlátszó termékek előállításához;

- TEG-1. Hasonló tulajdonságokkal rendelkezik, mint az előző típus, de viszkózusabb. Vízben oldódik.

Az epoxi rugalmasságának növelése érdekében lágyítókat adnak hozzá.

Az epoxi rugalmasságának növelése érdekében lágyítókat adnak hozzá.

Keményítők kinevezése

A keményítő szerepe az, hogy nemcsak katalizátora a reakciónak, hanem teljes értékű résztvevője is. Az eredmény egy bizonyos konzisztenciájú, munkára alkalmas vegyület. A megszilárdulás után kapott terméket pedig megbízhatóság, szilárdság és tartósság jellemzi.

A modern vegyületek összetétele olyan anyagokat tartalmaz, amelyek befolyásolják a keményedési folyamat gyorsulását, amely az oldat hőmérsékletétől és az alkalmazott keményítő típusától függ. A kereskedelemben kaphatók olyan megoldások, amelyek még alacsony hőmérsékleten is megszilárdulnak. Egyes vegyületek polimerizációja magas páratartalmú körülmények között lehetséges.

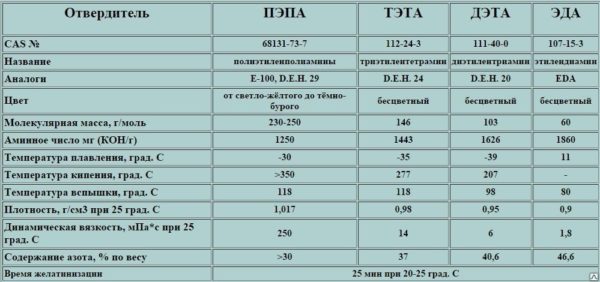

Keményítő típusok

Keményítő típusok

A háztartási szükségletekhez normál hőmérsékleten keményedő gyantát használnak, amelyet "hideg keményedésnek" is neveznek. A legtartósabbak, vegyileg és mechanikailag ellenállók azonban a melegen kikeményített készítményekből készült termékek.

A készítmény homogenitásának, keménységének, tartósságának és átláthatóságának mértéke attól függ, hogy milyen pontosan választják ki a keményítő arányát. A helytelenül kiválasztott mennyiség és az összetevők keverése csökkenti a minőségi jellemzőket, befolyásolja az oldat és a kapott termék élettartamának csökkenését.

Fajták

Az eredmény minőségét elsősorban a keményítő típusa befolyásolja, nem a gyanta. A leggyakoribb olcsó változatok a PEPA és a TETA keményítők.Minőségük azonban lényegesen alacsonyabb, mint a módosított készítményeké.

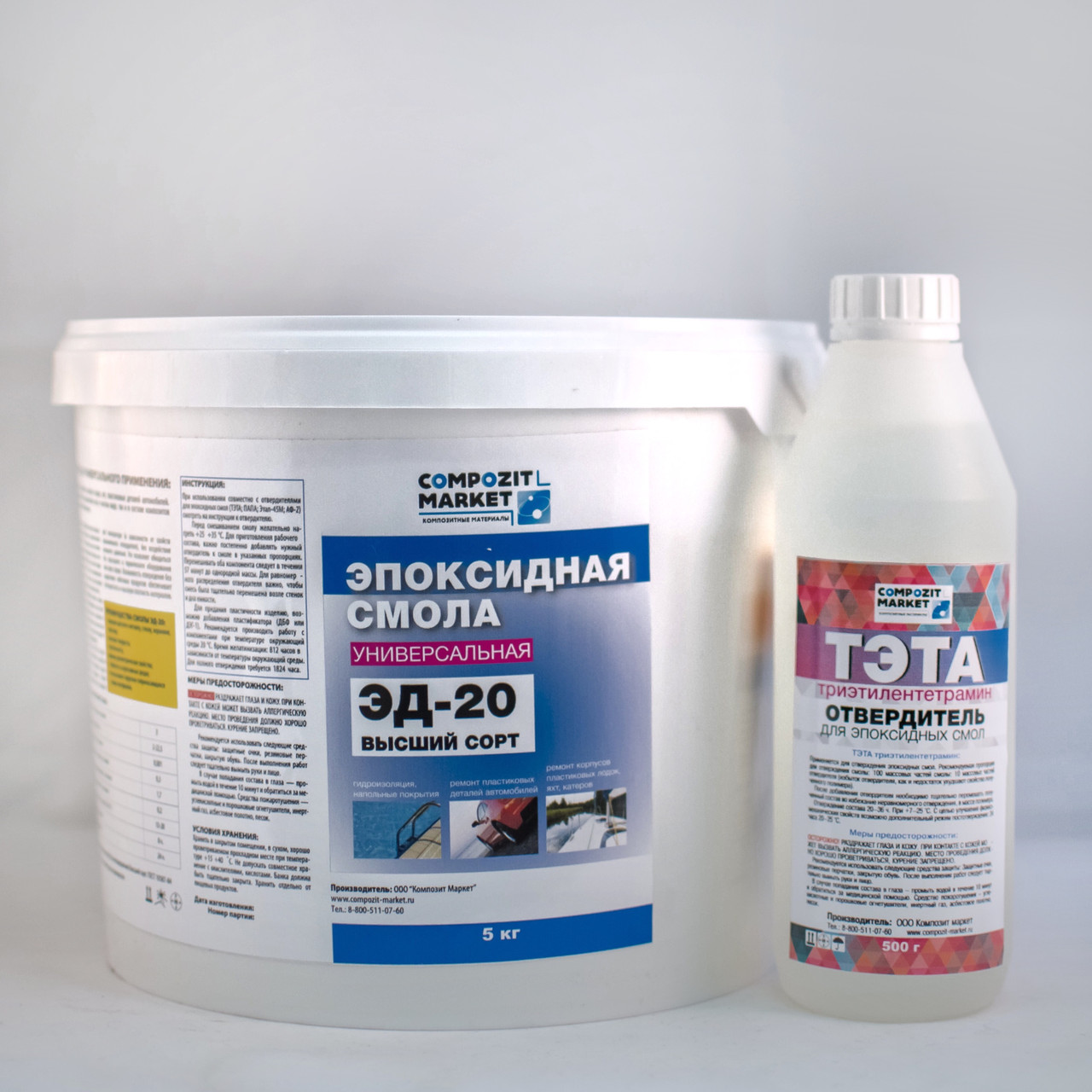

Készlet PEPA keményítővel

Készlet PEPA keményítővel

Az olcsó készítmények fő hátrányai a következők:

- A hőmérséklet, amelyen a TETA kikeményedik, legalább 30 fok, a PEPA esetében - 15 fok.

- A kompozíciók érzékenyek a nedvességre - ez jelentős hátrány vízszigetelési munkák vagy padló öntése során.

- A polimerizáció gyorsan bekövetkezik, ezért vastag réteg létrehozása problémás.

Ami a módosított vegyületeket illeti, ezek a hátrányok nem rejlenek bennük. Az egyetlen hátrány a magas költségek.

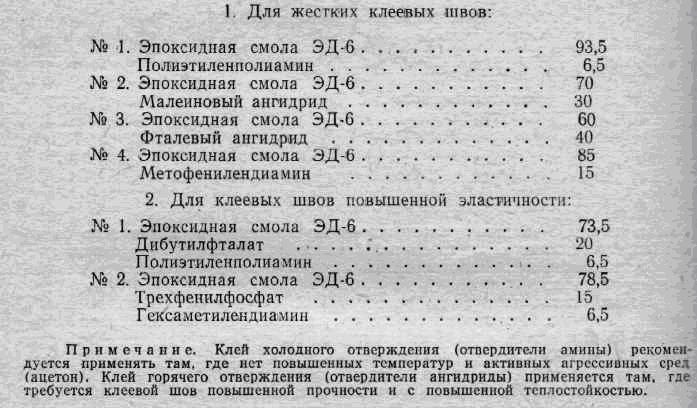

TETA keményítővel állítsa be, hogy tiszta oldatot kapjon

TETA keményítővel állítsa be, hogy tiszta oldatot kapjon

Ha összehasonlítjuk ezt a két típusú keményítőt, akkor könnyebb a PEPA -val dolgozni, mivel ez kismértékű eltérést tesz lehetővé az arányoktól, és tökéletesen viselkedik szobahőmérsékleten.

Különböző márkájú keményítők jellemzői

Különböző márkájú keményítők jellemzői

Jellemzők és tulajdonságok

Az ES -t a halogénekkel, valamint a lúgos lúgokkal és savakkal szembeni ellenállás jellemzi. Feloldódik acetonban és néhány észterben, filmképzés nélkül. Nézzük az epoxigyanta paramétereit.

Az edzett ES megőrzi alakját és térfogatát. Ez a tulajdonság lehetővé teszi formák és egyéb termékek előállítását. Keményedés után a gyanta alig zsugorodik, így a munkadarab térfogata változatlan marad.

A legtöbb gyanta ellenáll a csiszolóanyagoknak és az agresszív oldatoknak. Ez lehetővé teszi, hogy bármilyen mosószer -készítményt használjon, amikor epoxi termékekkel dolgozik. Még ha apró hibák is megjelennek a bevonaton, kis mennyiségű epoxival, könnyen és gyorsan kiküszöbölhetők.

Az ES vízálló, ez a tulajdonság nagy szerepet játszik a befejező anyagok kiválasztásában a magas páratartalmú helyiségekben. Például az epoxiból készült konyhai munkalapok hosszú ideig használhatók, míg a farostlemezből készült bútormodulok a gyakori nedvesség hatására nagyon gyorsan romlanak.

A megnövekedett hőállósággal rendelkező készítmény +155 fokon forr, több "forró" expozícióval olvadni kezd. Az anyag a II. Veszélyességi osztályba tartozik, nem gyullad meg, még akkor sem, ha nyílt tűzbe kerül. Ezek a jellemzők minden ES típusra jellemzőek. Ezek azonban az epoxi előállításához használt adalékanyagoktól függően különböző mértékben nyilvánulhatnak meg.

3 Műszaki követelmények

3.1 Az epoxi-diane gyantákat a szabvány követelményeinek megfelelően gyártják, az előírt módon jóváhagyott technológiai előírások szerint.

3.2 Fizikai és kémiai tulajdonságaitól függően az alábbi epoxi-diane gyanták minősülnek: ED-22, ED-20, ED-16, ED-14, ED-10, ED-8. Az osztályok megnevezése a következőkből áll: betűk és számok: ".

3.3 Jellemzők

3.3.1 A fizikai és kémiai paraméterek tekintetében az epoxi-diane gyantáknak meg kell felelniük az 1. táblázatban meghatározott követelményeknek és szabványoknak.

3.4 Az alapanyagokra vonatkozó követelményekKizárólag prémium minőségű epiklórhidrin használható epoxi-diane gyanták előállításához.

|

A mutató neve |

Norma a márkához |

Tesztelési módszer |

|||||||||

|

ED-22 |

ED-20 |

ED-16 |

ED-14 |

ED-10 |

ED-8 |

||||||

|

csúcsminőségű |

Első osztályú |

csúcsminőségű |

Első osztályú |

csúcsminőségű |

Első osztályú |

csúcsminőségű |

Első osztályú |

||||

|

1 Megjelenés |

Viszkózus átlátszó |

Nagy viszkozitású, átlátszó |

Nagyon viszkózus átlátszó |

Szilárd átlátszó |

Ennek a szabványnak a 7.3 |

||||||

|

Látható mechanikai szennyeződésektől és víznyomoktól mentes |

|||||||||||

|

2 Szín vas-kobalt skálán, referenciaoldat száma *, nem sötétebb |

3 |

5 |

3 |

8 |

3 |

8 |

10 |

6 |

2 |

6 |

Ennek a szabványnak a 7.4 |

|

_______________ * A dokumentum szövege megfelel az eredetinek. -. |

|||||||||||

|

3 Epoxi -csoportok tömegaránya,% |

p. 22,1-23,6 |

20,0-22,5 |

16,0-18,0 |

13,9-15,9 |

10,0-13,0 |

8,5-10,0 |

8,0-10,0 |

A GOST 12497 és a szabvány 7.5 szerint |

|||

|

4 A klór -ion tömegrésze,%, nem több |

0,001 |

0,003 |

0,001 |

0,005 |

0,002 |

0,004 |

0,006 |

0,006 |

0,001 |

0,003 |

A GOST R 52021 8. szakasza szerint |

|

5 Az elszappanosítható klór tömegrésze,%, nem több |

0,2 |

0,5 |

0,3 |

0,8 |

0,3 |

0,5 |

0,6 |

0,6 |

0,2 |

0,3 |

Is |

|

6 A hidroxilcsoportok töredéke,%, nem több |

1,0 |

Ne határozza meg |

1,7 |

Ne határozza meg |

2,5 |

Ne határozza meg |

A GOST 17555 és a szabvány 7.6 szerint |

||||

|

7 Az illékony anyagok töredéke,%, nem több |

0,1 |

0,4 |

0,2 |

0,8 |

0,2 |

0,4 |

0,6 |

0,6 |

0,2 |

0,3 |

A GOST 22456 és a szabvány 7.7 |

|

8 Dinamikus viszkozitás, Pa s, (25,0 ± 0,1) ° С (50,0 ± 0,1) ° С |

8-12 |

7-12 |

13-20 |

12-25 |

Ne határozza meg |

Ennek a szabványnak a 7.8 |

|||||

|

Ne határozza meg |

5-18 |

5-20 |

20-40 |

Ne határozza meg |

|||||||

|

9 Lágyulási hőmérséklet "gyűrű és golyó" módszer szerint, ° С, nem több |

Ne határozza meg |

65 |

65 |

A GOST 11506 szerint |

|||||||

|

10 Zselatinizálási idő, h, nem kevesebb |

18,0 |

9,0 |

8,0 |

4,0 |

4,0 |

3,0 |

2,5 |

2,0 |

3,0 |

2,0 |

Ennek a szabványnak a 7.9 |

3.5 Jelölés

3.5.1 Szállítási jelölés-a GOST 14192 szerint, manipulációs jelek alkalmazásával: "Tartsa távol a nedvességtől", "Fel." Folyékony epoxi-diane gyanták) vagy 3077 (szilárd epoxi-diane gyantákhoz).

3.5.2 A csomagolt terméket jellemző jelölésnek tartalmaznia kell: - a gyártó nevét, védjegyét és jogi címét; - a termék nevét, márkáját és minőségét; - tételszámot; - tétel súlyát; - gyártás dátumát; - a szabvány megnevezése. A jelölési adatok alkalmazásának módja és a jelek kezelése - a GOST 14192 szerint.

3.5.3 Az exportra szállított termékek címkézésének meg kell felelnie a szállítási megállapodás vagy a külgazdasági szerződés feltételeinek, figyelembe véve e szabvány követelményeit.

3.6 CsomagolásAz epoxi-diane gyantákat hordókba csomagolják a GOST 13950 és dobokba a GOST 5044 szerint.

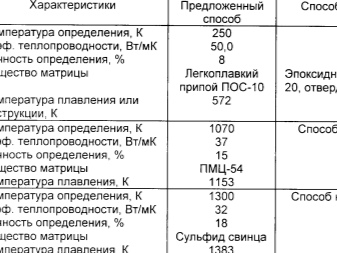

Tűzálló gyanták

Vannak tűzálló gyanták, ezek elsősorban halogénmentes KDP-555MC80, KDP-540MC75, KDP-550MC65. Az index első számai a KDP betűkombináció után azt a kritikus hőmérsékletet jelzik, amelyet ez a gyanta ellenáll, ha egyes kompozitok kötőanyagaként használják. Az ilyen tűzálló gyanták fő alkalmazási területe a repülés- és űripar, ahol a KDP -ből készült anyagokat használják a szárnyak külső kontúrjainak, burkolatainak, amelyek ellenállnak a repülésvezérlő stabilizátorok, csűrők és távtartók nagy dinamikus terhelésének.

A szénszállal megerősített műanyagok, amelyek képesek ellenállni a magas hőmérsékletnek, jelentősen hozzájárulnak az ilyen anyagok tűzállóságához. De maga a bázis tűzálló tulajdonságokat szerez, elsősorban a polimerizációs folyamat során szerves elem vegyületek formájában hozzáadott adalékok miatt. Először is - szerves szilícium.

Az epoxigyanta ezen elemekkel történő módosítása során az ilyen gyanta számos tulajdonsága megváltozik, és gyakran meglehetősen jelentős. A változtatások nem hiábavalók; miközben a fő paramétert hőállóság formájában tartják fenn, általában még egy szükséges. Például a gyanta, mint dielektrikum tulajdonságainak némi plaszticitását vagy stabilitását, továbbá széles hőmérséklet -tartományban. Ezt általában úgy érik el, hogy a dianegyanta alapja helyett aciklusos diepoxidokat is bevonnak a polimer láncba, de ekkor megnő az ilyen gyantából készült termékek törékenysége.

Általában minél magasabb az epoxigyanták számszerű indexe (ED 16, 20, 22), annál valószínűbb, hogy rendkívül magas hőmérséklet hatására a gyanta megszilárdult, polimerizált formája azonnal romboló kristályossá válik. állapot, a monolit előzetes repedésével. A gyanta viselkedésében nem biztosított az átmenet valamilyen folyékony halmazállapotba. Talán csak némi előzetes lágyulás, a gyanták deformálódnak.

Az ED-6 és ED-15 numerikus indexű gyanták jobban ellenállnak a magas hőmérsékletnek. Ha viszonylag alacsony, 200-250 ° C közötti hőmérsékletnek vannak kitéve, az ilyen gyantából származó termékek gáznemű termékeket és színtelen viszkózus folyadékot bocsátanak ki. Ez annak a folyamatnak a következménye, amely megfordítja a termék kikeményedése során bekövetkezett polimerizációt.Természetesen szó sincs teljes értékű fordított reakcióról, a pusztítási folyamatok érvényesülnek a molekulák "összekapcsolódásával" szemben, a felső határában feltüntetett hőmérséklet kritikus és hajlamosító. Ha az expozíció több mint egy órán át tart, és még inkább növekszik, az epoxi komponensek bomlási folyamatai visszafordíthatatlanná válnak, és az anyagban rejlő tulajdonságok hirtelen csökkennek.

A leginkább hőálló epoxi anyagokat fluorozott difenilol-propánok szintézisével nyerik. Ezek az anyagok látens vagy látens keményítők szerepét töltik be, kémiailag semlegesek a gyantával szobahőmérsékleten, de aktívan dolgozni kezdenek a gyanta polimerizációján, ha 100 ° C vagy annál magasabb hőmérsékletnek vannak kitéve, ha kémiai és fizikai tulajdonságai elkezd változni. Ezek közé tartozik a diciandiamid, melamin, izoftál -dihidrazid.

Pontosan Epoxi termékek a gyantákat, amelyekbe szilícium -szerves lágyítószereket helyeznek, a pályára indított hajók védőfejeként helyezik el, és a hordozórakéták és a szénszállal megerősített szuperszonikus repülőgépek dinamikus vezérlésének elemeire helyezik.

A jövőben a hiperszonikus járművek vezérlőelemeinek teherhordó keretének elemeinek fejlesztése. A felső hőmérséklethatár számukra jelenleg meghaladja az 550 ° C fokot. Bár ez természetesen nem elég, a vegyészek nem állnak egy helyben, új módszereket dolgoznak ki az oligomerek fizikai tulajdonságainak javítására. Ígéretes tendencia a tűzálló fémekből vagy karbidjaikból, például volfrámkarbidból származó finom porok bevezetése az epoxi -polimerek összetételébe.

ED-20 gyanta (ED-16) és keverési sebessége keményítővel (PEPA) (ragasztó EDP)

Korábban az EDP márka üzletekben értékesített jól ismert kétkomponensű ragasztója széles körben ismertté vált az orosz állampolgárok körében. Valójában az EDP ragasztó nem más, mint gyanta (leggyakrabban az ED-20 márkájú) és epoxi-dióda gyanták keményítője-PEPA márka (polietilén-poliaminok).

EDP ragasztó vásárlásakor, amely két palackból állt, a palackok tartalmát összekeverték, és teljes értékű ragasztót kaptak. Ennek a ragasztónak a kikeményedési ideje 30 perctől 2 óráig változott, a teljes száradás pedig két napig.

Keverési arányok ED-20 (ED-16) GOST 10587-84 gyanta és keményítő ragasztó előállításához.

Az ED-20 (ED-16) GOST 10587-84 gyantát (valamint az ezekre épülő kampányokat, például a K-153-at és hasonlókat) 10: 1 arányban (optimális arány) PEPA keményítővel (polietilén-poliaminok) keverik össze. hideg pácolásra). Vagyis 10 egység gyantához 1 egység keményítőt adunk hozzá. Vagy más szóval, a keményítő százalékos aránya 10%. Az igényektől vagy a technológiai eljárástól függően a keményítő százalékos aránya 8% és 20% között változhat. De világosan meg kell értenie, hogy 20% -os keményítőnél a polimerizációs folyamat nagy hővel megy végbe. Ezenkívül nagy mennyiségű keményítő esetén a kötési idő csökken (jelentősen), de a szilárdsági jellemzők is romlanak.

Keverési szabályok

A gyantát, valamint a keményítőt hideg körülményeknek kitéve - a keverés előtt legalább egy napig meleg helyiségben (18 ... 25 ° C) kell felmelegíteni. A fűtőberendezéseken tilos a kényszerfűtés.

Beltéri felmelegedés után alaposan keverje fel a gyantát, és kis adagokban adja hozzá a keményítőt, jól keverve a hozzáadott keményítőt. A keményítő gyantába történő teljes bevezetése után ajánlatos a készítményt alaposan összekeverni homogén állagúra. Ezután öntsük egy másik (tiszta) edénybe, és keverjük össze újra. A ragasztó használatra kész.

Hogyan kell még ragasztót hozzáadni?

A kikeményedett ED-20 gyanta teljesen oldhatatlan. Ennek ellenére a gyanta nagyon törékeny, ami korlátozza használatát.

Annak érdekében, hogy a gyanta képlékenyebbé váljon (lásd GOST 10587-84), DBP lágyítót (dibutil-ftalát) adnak a gyanta összetételéhez.A lágyítószer százalékos aránya a gyantában szintén 10 tömeg% a gyantára vonatkoztatva.

Érdemes megfontolni, hogy a gyanta és a lágyító és a keményítő keverési sorrendje szigorú: Először a gyantát simára keverjük a lágyítóval. A lágyítót is kis adagokban kell felszolgálni, jól keverve a kompozíciót. A kompozíció (ED-20 gyanta és DBP lágyító) összekeverése után a PEPA keményítőt (polietilén-poliaminok) a „Keverési szabályok” szakasz szerint kell bevezetni.

100 kg ED-20 gyanta keveréséhez szükségünk van:

- 100 kg ED-20 gyanta

- 10 kg DBF lágyító

- ~ 10 kg PEPA keményítő

További tanácsokkal, vásárlással és egyéb kérdésekkel kapcsolatban hívja Dzerzsinszket: +7 (8313) 36-08-70, 36-56-34.

Legjobb válaszok

... a nevem Vovka ...:

Az epoxigyanták oldható és olvadó, reaktív oligomer termékek, amelyek epiklórhidrin és difenilol -propán alapúak, és amelyek különböző típusú gyógyítószerek hatására infúziós és oldhatatlan állapotgá alakíthatók.

Az epoxigyantákat cserepes és impregnáló vegyületek, ragasztók, tömítőanyagok, megerősített műanyagok kötőanyagaként használják a rádióelektronikai, elektromos, repülőgép-, hajó- és gépgyártó iparban, valamint az építőiparban. Az epoxigyantákat különféle anyagokból készült termékek javítására és porcelán, fajansz, kerámia, üvegszál, márvány, kő, beton, tégla, fa, fémek, kemény polivinil -klorid és más műanyagok megbízható rögzítésére használják. De a polietilén, a polipropilén és a teflon kivételével. A gyanták különösen alkalmasak természetes és mesterséges kövek, beton és minden típusú építőanyag helyreállítására. Ideális a hiányzó alkatrészek javításához is. Tömít, ragaszt és tölt.

Specifikációk:

Az epoxi teljesen kikeményedik 24 óra elteltével, de a hőmérséklet 70 ° C -ra történő növelésével felgyorsítható a kötés. A kikeményedési sebesség 15 ° C alatti hőmérsékleten csökken. Nem zsugorodik és tágul kikeményedve. A termék megmunkálható az epoxi teljes kikeményedése után (tisztítás, csiszolás, fúrás, őrlés és festés). A ragasztott termékek üzemi hőmérséklete: -50 ° C és + 150 ° С között. A ragasztott alkatrészek nagy terhelésű hőmérséklete nem haladhatja meg a 80 ° C -ot. Az epoxigyanta ellenáll a víznek, olajnak, oldószereknek. Az epoxigyanta garantált eltarthatósága: 1,5 év

metcvetobrabotka ›epoksidnye_smoly logosib› epoxy_resin / akiv ›ru9-epoksidnaya / smola-epoksidnaya ... referatec m› referat_83862_str_5 souztechmet ›epoks techno.x51› index.php-sibrup_ epoxippo

Ír McClaud:

-40 és +120 ° C (folyamatos) -40 és +150 ° C között (maximum)

Itt található például a mirsmazok / catalog / auto-smazki / category38790 / 10955

Általában itt van még egy kis cikk róluk - mirsmazok /blogs/modules.php?name=articles&id=523

Nadezhda Stepanova:

"Extrém" értékek: + 350 ° С 20 perc PEO-490K epoxi ragasztónál (JSC "LZOS", Lytkarino); -196 ° С a PEO-13K epoxi ragasztóhoz (LLC "LUMEX", Szentpétervár); gyors hőmérséklet -változás -60 és + 125 ° С 20 ciklus között a PEO -28M epoxivegyület (JSC PLANET, Veliky Novgorod) esetében; 80000 g egyszeres mechanikus ütés és 1300 ford / s lineáris gyorsulás PEO-110K epoxi ragasztónál (ZAO NPP REF-Optoelectronica, Saratov).

Hogyan kell gyantával dolgozni?

A gyantával való munka során a legfontosabb az arányok gondos betartása, mivel az elégtelen vagy fordítva túl nagy mennyiségű keményítő a legnegatívabb hatással van a végső kompozíció funkcionalitására. A keményítő túlzott térfogata esetén a készítmény elveszíti erejét. Ezenkívül a felesleg felszabadulhat a felületre, amikor keményedik. Keményítő hiányában a polimerek egy része kötetlen marad, az ilyen összetétel ragadós lesz.

A modern készítményeket általában arányban hígítják: a térhálósítószer 1 részéhez - 2 rész ES -hez egyenlő arányok használata megengedett. Keverje össze alaposan az epoxidot és a keményítőt, hogy az állaga egyenletes legyen. A keverést lassan hajtják végre, ha a mozdulatok élesek, buborékok jelennek meg.

Öntés után várjon, amíg a gyanta megszilárdul.A polimerizáció során az ES több szakaszon megy keresztül.

- Folyékony halmazállapot. A fő összetevők keveréke könnyen lefolyik a keverőrúdról, ez a pillanat optimális a készítmény öntéséhez a formába.

- Vastag méz. Ebben az állapotban a tömeg nem fekszik le vékony, egyenletes rétegben, hanem könnyen kitölt egy kis térfogatot.

- Cukrozott méz. Ebben a szakaszban nem lehet semmilyen műveletet elvégezni a gyantával, az egyetlen lehetséges felhasználás a felületek ragasztása.

- Átmenet a mézből a gumiba. Ekkor a gyantához nem kell hozzányúlni, különben a polimerláncok képződése megszakadhat.

- Radír. A komponensek tömege már kölcsönhatásba lépett, és megszűnt tapadni a tenyérhez, azonban keménysége még nem elegendő. Ebben az állapotban a munkadarab elcsavarodhat és deformálódhat.

- Szilárd. Ez a gyanta nem hajlik, nem csavarodik ki, és nem szed ki.

A különböző gyártók epoxigyantájának más a kikeményedési ideje, csak empirikusan határozzák meg.

Lakkozás nélkül azonban a felülete fényes és csillogó.

Biztonsági intézkedések

Az egymással reagáló kémiai polimer anyagokkal való munka óvatos és gondos kezelést igényel a felhasználó részéről. A biztonsági óvintézkedéseket be kell tartani saját egészségének és a környezet jóllétének megőrzése érdekében. A tény az, hogy az epoxigyanta összetevői csak teljes polimerizáció esetén nem érintik az embereket, állatokat és az élővilágot. Más esetekben (folyékony formában, külön -külön, valamint ezen anyagok keverése közben) egészségre káros kémiai elemek kerülnek a környezetbe.

Az epoxigyanta 2. veszélyességi osztályba került, amikor emberi és állati testnek van kitéve. Ha a keverék elkészítése során a gyanta összetevői a bőrre kerülnek, allergiás reakciókat okoznak. Ennek elkerülése érdekében a bőrt szappan hozzáadásával folyó víz alatt le kell mosni, majd alkoholba mártott törlőkendővel meg kell törölni. Ezen lépések elvégzése után vazelint, ricinusolajat vagy lágyító krémet visznek fel a bőrre.

Amikor epoxi-diane gyantával dolgozik, védeni kell a látás és a légzés szerveit. Ehhez viseljen védőszemüveget, gumikesztyűt és légzőkészüléket. Minél nagyobb a gyantabevonat munkaterülete, annál hatékonyabbnak kell lennie a személyi védelemnek. A kémiai összetevők gyors semlegesítéséhez tiszta víz, alkohol és lágyító krém legyen kéznél.

ED-20 gyanta veszélyességi osztály

Ez az anyag nem képes égést vagy gyulladást kiváltani, ezért a 2. veszélyességi osztályba tartozik. Az epoxi nem gyullad meg nyílt lángba sem. De amikor ilyen anyagokkal dolgozik, be kell tartania a biztonsági szabályokat.

Az ilyen anyagokkal közvetlenül dolgozó személyeknek védőfelszereléssel kell rendelkezniük. Ilyen eszközöket kell figyelembe venni: légzőkészülék és overall. Azokat a helyiségeket, ahol epoxigyanta készül, szellőztetni kell. Ha ez az anyag a bőrrel érintkezik, bőrgyulladást és bőrgyulladást okozhat. Allergiás reakciót is tapasztalhat a gyanta összetevőivel szemben.

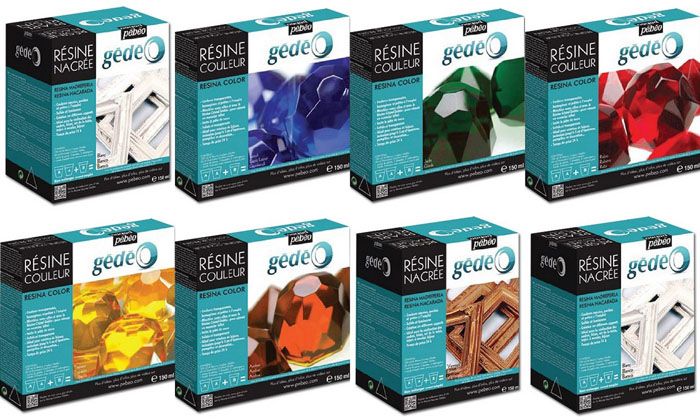

Epoxi kreatív alkalmazások

Az epoxigyanta egy sokoldalú anyag, amely lehetővé teszi gyönyörű termékek készítését a különböző felhasználási területeken: ékszereket és bizsukat, belsőépítészeti elemeket és bútorokat. Különböző célokra különböző típusú epoxigyantákat használnak - átlátszó vagy színes, felhasználás előtt eltérő összetételű töltőanyag típusától függően.

Átlátszó

Az átlátszó epoxigyantát reklám- és ajándéktárgyak, díszítő- és ékszertermékek gyártására, valamint 3D hatású polimer padlók készítésére használják.

Ezenkívül az átlátszó epoxidot az építési és szerelési munkák különböző szakaszaiban használják különböző típusú tárgyak építésénél.Az ipar folyékony és szilárd állapotban állít elő epoxigyantát, amely meghatározza a használat sorrendjét.

"Varázslatos kristály-3D" ideális ékszerek és bizsuk készítése

A felhasználók körében a legkeresettebbek a következő minőségű átlátszó epoxigyanták:

-

"Magic Crystal -3D" - ékszerek és bizsuk készítésére, valamint fényes és 3D bevonatok öntésére használják;

Varázslatos kristály-3D -

"Epoxy CR 100" - polimer padlók gyártásához használják;

Epoxi CR 100 -

"ED-20"-az epoxi-diane gyanták egyik fajtája, amelyet építési munkákhoz használt cserepes és impregnáló készítmények készítéséhez, valamint tömítőanyagok és ragasztók gyártásához használnak.

ED-20

Színezett

Ez a fajta epoxigyanta csak abban különbözik az átlátszótól, hogy elkészítése során speciális töltőanyagokat használnak, amelyek a végterméknek bizonyos színt adnak.

Színes epoxi ékszerek készítéséhez

A töltőanyagok (felületaktív anyagok) az epoxitól külön is értékesíthetők, lehetővé téve a kívánt színnek megfelelő színezőanyag kiválasztását, vagy gyárilag készen áll a további használatra.