Keverés

A fűrészporbeton előállításának egyik legkeményebb szakasza (még egy kezdő építő is saját kezűleg készíthet blokkokat) a keverés, ezért ajánlott betonkeverőt vagy legalább habarcskeverőt használni. Ezáltal a keverési eljárás nemcsak kényelmesebb, hanem jobb minőségű is lesz.

Mielőtt a szárított fűrészport betonkeverőbe öntené, azokat 1 cm -es cellaoldalú szitán kell átszitálni, majd a fűrészport cementtel összekeverni. Csak ezt követően az elegyhez előzetesen elkészített agyag vagy mész tésztát adnak. Minden összetevőt alaposan össze kell keverni és vízzel kell hígítani. A vizet kis adagokban kell hozzáadni.

Ha a fűrészpor beton keverését megfelelően végzik, akkor ökölbe szorítva a keverék műanyag csomót képez, amelyen vízcseppek hiányában ujjlenyomatok láthatók. Ezt tekintik a megfelelően előkészített keverék fő mutatójának.

Fabeton gyártási technológia

Az ilyen anyagokat, mint a fabeton, könnyű saját maga elkészíteni a webhelyén. Ehhez készletre lesz szüksége:

- betonkeverő;

- formák a kész keverék öntéséhez.

Szüksége lesz továbbá:

- fűrészpor;

- cement;

- mész vagy agyag;

- homok.

A fabeton anyagainak összetétele

Mivel a fabeton a fűrészpor betonhoz tartozik, világossá válik, hogy különböző márkájú cementet tartalmaz. A fabeton anyag szilárdságának növelése érdekében még a legjobb tulajdonságokkal rendelkező cementet is használják.

Forgácsot és fűrészport adnak a betonhoz. Ha az ilyen anyag nem elegendő, akkor tűkből, lombokból vagy kéregből származó hulladékkal töltik meg, csak a töltőanyag teljes összetételének öt százalékát meg nem haladó koncentrációban.

A fabeton kialakításához szükséges anyagmennyiség

A fabeton kész formájának 5 × 25 mm -nek kell lennie. Ebből a célból a teljes szerves összetételt egy zúzógépnek adják át. Ezenkívül egy ilyen zúzott készítményt adnak a cementkeverékhez.

Korábban a gyárakban speciális vegyszereket adtak a szerves anyagokhoz a cukor semlegesítésére. Ez annak köszönhető, hogy a cukor rontja a fabeton szilárdságát, és el kell távolítani.

Gyártási lépések

- Fűrészpor szitálása hálószitával - 1 × 1 cm.

- Fűrészpor és homok elhelyezése betonkeverőben.

- A kompozíciót betonkeverőben keverik össze.

- És hogy mennyi cementre van szükség a fabetonban, a márka határozza meg, a mész mellett szállítják.

- Betonkeverőben keverjük össze.

- A készítményt 15 cm -es öntőformákba öntik.

3 hónapon belül a fabeton tartós lesz.

Tehát mennyi cement van arbolitban:

- a fabeton 5. osztályában 1 / M 400 cement van;

- a fabeton 10. osztályában 1 / M 400 cement van;

- a fa beton 15. osztályában 1 / M 400 cement van;

- a fa beton 25. osztályában 1 / M 400 cement van.

Megfelelő mennyiségű cement esetén 400-850 kg / m 2 szilárdságú és 1000 C hőmérsékleten tűzálló könnyű anyag keletkezik.

Építési technológia

Ház építése rönkből és cementből meglehetősen egyszerű. Először is elkészítik az alapozást és az alagsort - ugyanazon szabályok szerint, mint egy építési bárból készült közönséges faépülethez.

Hogyan történik a ház építése ékekből és cementből:

- Az alagsorban vízszigetelő réteget helyeznek el.

- A vízszigetelés tetejére két 6-7 centiméter széles csíkban oldatot helyeznek. A szalagok külső szélei közötti távolságnak meg kell egyeznie a fal vastagságával (a rönkök hossza), a réteg magassága 3 centiméter. Az oldat csíkjai közötti rést mész és fűrészpor keverékével töltik fel, majd az első sor rönköit az oldatra helyezik (kicsit meg kell rázni és nyomni).A szomszédos rönkök közötti résnek 3 centiméternek kell lennie.

- Az ezt követő ékek sorát ugyanúgy fektetik le.

- Míg a habarcs még nem szilárdult meg, a házon kívül és belül a falazat varrásait hímezik, mindent kiegyenlítenek, az oldatot tömörítik a rönkök közötti résekben. A varratoknak körülbelül 5 milliméter mélyeknek kell lenniük.

- Nyílások létrehozása ajtókhoz és ablakokhoz a kívánt magasságban, telepítésük később történik.

- A tetőtéri padlógerendák, tetőszarufák alátámasztására Mauerlat -t helyeznek a falak tetején. Ezenkívül a keret gerendáit drótkötésekkel rögzítik a falhoz: a huzal végét a fal felső részének vastagságában az ékek körül kell csavarni, a másodikat a tetőszarura kell rögzíteni. A tető bitumenes zsindelyből, fa deszkából és egyéb anyagokból készülhet.

A falak burkolhatók vagy kivitelezhetők különféle anyagokkal kívül -belül, hasonlóan a hagyományos faházhoz.

Ha a házat hideg éghajlaton építik, akkor a rönköket 2 rétegben kell lerakni, belsejében légzsebekkel, amelyeket szigeteléssel (lehetőleg ökovilla) töltenek meg. A falazat rétegeit hosszú rönkök kötik össze a fal teljes vastagságában.

A rönkből házak építésének technológiáját régóta használják. Ma ilyen épületek láthatók Jakutiában, ahol méltósággal szolgálnak -50 fok alatti hőmérsékleten, és tökéletesen megtartják a beltéri klímát akár 40-42 fok átlagos napi ingadozás mellett is.

Fogalmazás

Az építőanyag fő összetevője a homok, valamint a cement és a forgács (forgács). A cement befolyásolja az erőt, a megmunkálhatóságot és néhány más teljesítményt. A blokkok létrehozásához használt cementminőségnek legalább M400 -nak kell lennie.

A megnövelt fűrészpor-tartalom fokozza a fabeton tömbök hangelnyelő és hőszigetelő teljesítményét. A faforgácsot használat előtt alaposan meg kell szárítani.

Például szinte soha nem használnak olyan összetevőt, amely növeli az anyag tűzállóságát. Ezenkívül olyan anyag is használható, amely taszítja a rágcsálókat és más kártevőket.

A blokkok fajtái, tulajdonságaik és jellemzőik

A pórusbeton sejtes szerkezetű beton. Cementből készül, kvarc homok és habzószerek hozzáadásával. A kész keveréket formákba osztjuk, és vizet adunk hozzá. A reakció során a massza habzik, megtöltve a formát.

Annak érdekében, hogy az anyag erősebb legyen, a kész tömböket gőzzel kezelik autoklávokban. A nagy nyomásnak való kitettség hatására a kvarc homok megváltoztatja szerkezetét, megerősödik. Más szóval, a habtömb könnyű, nagy szilárdságú műkő.

Mely blokkok jobbak fürdő építéséhez teherhordó falak és válaszfalak felállításakor? Természetesen ez autoklávozott pórusbeton (olvassa el: "Hogyan építsünk fürdőt pórusbetonból saját kezűleg - lépésről lépésre"). A szigeteléshez nem autoklávokat is használhat, hiszen ő olcsóbb, de a tartóssága nem olyan magas.

A pórusbeton tömbök különböző sűrűségűek:

- 0,3-0,5 t / m3 - hőszigetelésre használják;

- 0,5-1,2 t / m3 - alkalmas falak építésére.

Kis épületek építéséhez a D500 márkájú pórusbeton alkalmas 0,5 t / m3 sűrűséggel. Dobozok és válaszfalak elhelyezésére is használható, ára pedig nem olyan magas, mint a nagy sűrűségű márkáké. Ha fürdőt épít habszivacsból vagy levegőztetett blokkból, hogy megmentse őket, a szélükre fektetik őket, míg a fal körülbelül 200 mm vastag lesz (részletesebben: "A habtömbfürdő melyik projektje" választani - a tervezéstől az építkezésig "). Ez elég lesz, mert a blokk tökéletesen megtartja a hőt, és maguk a falak is szigeteltek.

A pórusbeton nevezetes azzal a ténnyel, hogy kicsi a tömege, könnyen feldolgozható (a fűrész alkalmas vágásra, és lyukat készíthet egyszerű fúróval), nem gyúlékony, és idővel csak erősebb.A mínuszok közül meg kell jegyezni, hogy rendkívül higroszkópos (rossz minőségű anyagok esetén) és jelentős költségekkel jár.

A pórusbeton változatát - a gázszilikátot - fanyar adalékanyag jellemzi. Pórusbeton esetében ez cement - legfeljebb 60%, gázszilikát esetén mész - 24% és 62% kvarc homok. Ezenkívül a gázszilikátot csak autoklávokban állítják elő. Az anyagok színe és higroszkópossága eltérő.

A gázszilikát fehér színű, erősen képes felszívni a nedvességet, amelyből megsemmisül. A pórusbeton éppen ellenkezőleg, lehetővé teszi a nedvesség átjutását, a helyiség normál páratartalmának fenntartásával. Vagyis, ha e két anyag között választ, egyértelműen a pórusbeton lesz a legjobb választás.

A habbeton a pórusbeton egyik típusa. Előállításához cement, homok és víz összetételét használják, amelyhez habképző habot adnak. A habblokkok gyártásának technológiája meglehetősen egyszerű, így a gyártási folyamat magántulajdonban lehetséges.

Ez viszont számos veszélyt jelent a végfelhasználó számára, mivel nagy az esélye annak, hogy rossz minőségű anyagot vásárolnak nem megfelelő áron. Idővel az ilyen anyagok biztosan romlani és összeomlani fognak.

A habbeton pozitív oldala tekinthető a szénsavas betonhoz képest alacsonyabb költségeinek és a magasabb higró ellenállásnak.

A fűrészpor töltőanyagként szolgálhat az építőelemek gyártásában, míg ezt az anyagot fűrészporbetonnak nevezik. Könnyen vágható és fúrható, hővezető képessége kétszerese a téglának. Ezenkívül a fűrészporbeton környezetbarát és nem éghető anyag, és kis tömege van.

A mínuszok közül ki lehet emelni azt a tényt, hogy az anyag fél a nedvességtől, de ez részben kiküszöbölhető, ha a fűrészport nedvességlepergető keverékekkel előkezelik, vagy a falakat vízszigetelik.

Az expandált agyagbeton egy másik típusú építőelem, amely nagyjából helyettesítette a hamutömböt. Ebben az esetben az expandált agyag (égetett és habos agyag) töltőanyagként működik. Az expandált agyagbeton teljesen ártalmatlan, maximálisan higroszkópos és magas hőszigetelő tulajdonságokkal rendelkezik.

Az ilyen anyagból készült blokkok viszonylag kis tömegűek. A fürdő praktikusabbnak bizonyul, mint a szénsavas betonból vagy a szénsavas betonból, mivel az expandált agyagbeton kevesebb hőszigetelő anyagot igényel, és könnyebb rögzíteni a rögzítőelemeket. Fürdőszigetelést is gyakorolnak. agyagbeton tömbökből belülről, ami nagyon hatékony.

Az expandált agyagbeton hőszigetelési tulajdonságait a töltőanyag -összetétel frakciói határozzák meg - minél nagyobbak, annál magasabbak ezek a tulajdonságok, de a sűrűség csökken. A fürdő ilyen anyagból történő építése során a legjobb szigetelést belülről elvégezni.

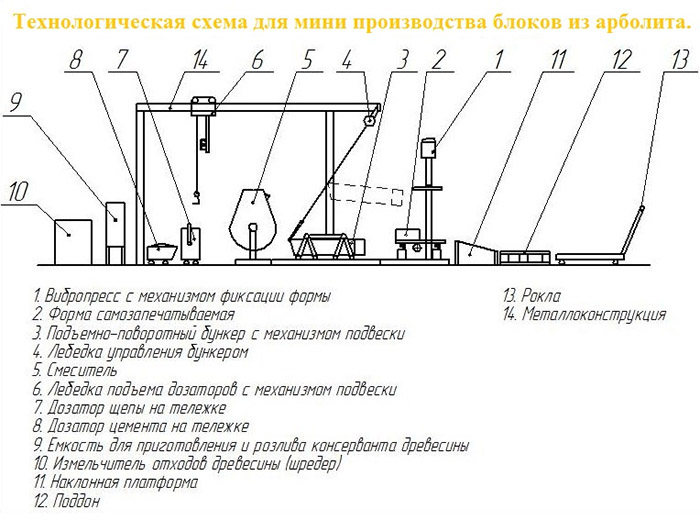

Téglagyártás fűrészporból ipari méretekben

Abban az esetben, ha a fűrészporból és cementből készült téglagyártást folyamatba kívánja helyezni, nyissa meg saját vállalkozását, és először is készítsen üzleti tervet.

Először is számítsa ki a berendezések beszerzésének költségeit.

Ehhez szüksége lesz:

- Betonkeverő;

- Zúzógép fűrészpor és faforgács őrlésére;

- Mérleg alkatrészek mérésére;

- Formázóadagolók;

- Rezgő asztal;

- Szárító kamra;

- Raktárak nyersanyagok és késztermékek tárolására;

- Speciálisan felszerelt, fedett terület vagy műhely téglák vagy szigetelőblokkok gyártásához.

Ha nem szeretné, hogy a termelés az időjárási viszonyoktól függjön, akkor a legjobb, ha egy nagy, tágas, fűtött helyiségre gondol. Amelyben egész évben lehet majd dolgozni.

A második, nem kevésbé fontos szempont, hogy előre gondolja át, hol kezdi el a késztermékek értékesítését.

Emellett kínálhatja termékeit építőipari cégeknek, szervezeteknek stb.

Miután megtanulta a piaci beszerzési árakat, és nagyjából meghatározta a termelés mennyiségét, kiszámíthatja, hogy milyen feltételek mellett térül meg a befektetés.

Mivel a fűrészporból és cementből készült tégla előállítása nem igényel túl sok beruházást. Aztán, ha van értékesítési piac, akkor körülbelül három hónap alatt elérheti a nettó nyereséget.

Fűrészporból és cementből készült termékek méretei

A szabványos fűrészpor- és cementtégla gyári méretei megegyeznek az aránnyal:

- Magasság - 20 vagy 25 centiméter;

- Szélesség - 20 vagy 30 centiméter;

- Hossza - 40 vagy 50 centiméter.

De más arányok is megengedettek, különösen, ha saját magadnak építesz. Ha szeretné, a blokkokat szélesebbé teheti, mint 30 centiméter.

Vagy 20 centiméternél magasabb téglát készítsen. Csak figyelembe kell vennie, hogy ebben az esetben a blokkok nehezebbek lesznek, és több erőfeszítést kell fordítania a tárgyhoz való szállításukra.

A szigetelő panelek mérete is jelentősen változhat. Sok gyártó a paneleket idő szerint tesztelt méretei szerint gyártja.

Átlagosan a következő méreteket adhatja meg:

- Padlószigeteléshez - 82 cm x 62 cm x 8 cm;

- Falszigeteléshez - 82 cm x 62 cm x 10 cm.

A szigetelőlapok részeként: 90% fenyőforgács és 10% cement M500 + mineralizátorok.

Termelés

A szárított fát, legjobban a puhafát, egy zúzógépen vezetik át, majd betonkeverő dobjába kerül.

A vizet, az alumínium -szulfátot, a cementet külön keverik. Ezzel az oldattal száraz fűrészporot öntünk és öt percig keverjük.

Ezt követően a kész keveréket használt gépolajjal megkenett formákba helyezzük. Rezgéssel és erővel tömörül. Préselik és szárítják.

Szárító kamrában 12-18 órán belül szárad.

Minél kevesebb cementet tesz százalékban, annál jobban melegen tartja a terméket. Ez azonban csökkenti az erejét.

Ezzel szemben minél több cement van, annál sűrűbb és erősebb a termék, ugyanakkor nő a hővezető képesség.

Anyagfelhasználás, arányok

A fabeton gyártásához szükséges összetétel kiválasztása számítással és kísérleti módszerrel történik. Sok függ a páratartalomtól, az alapanyagok minőségétől és a fafajtáktól.

Továbbá, milyen márkájú terméket szeretne kapni a kijáratnál. A kezdeti, próbaüzemhez a GOST szerint ajánlott a fabeton termékek gyártására vonatkozó utasításokban megadott arányok alkalmazása - CH549-82.

Speciális táblázatokban, amelyek meghatározzák az első tétel összes összetevőjének ajánlott arányait.

Videó a fűrészporból készült téglák készítésének témájáról, egy kisvállalkozás példája.

Tégla vagy klinker csempével szemben, amelyik jobb;

A tűzálló téglák pótolhatatlanok;

Tömör tégla: meghatározás, típusok, gyártás;

Szilikát tégla, előnyei és hátrányai, alkalmazás;

Mi az a tűzálló tégla.

Fűrészpor blokkok: jellemzők

A fűrészpor beton bizonyos tulajdonságokat és követelményeket feltételez az építőiparban. Tehát a nedvesség bejutásának megakadályozása érdekében a ház alagsorában általában betonból vagy téglából készül, amelynek magassága legalább 50 centiméter a vakterülettől. Ezenkívül a párkányok kilépése a homlokzati falak határán kívül legalább 50 centiméterre történik az olvadék- és csapadékvíz eltávolítására szolgáló rendszer telepítésével.

A blokkok közötti varratok vastagsága körülbelül 10-15 milliméter, gyakran a blokkokat csak a szigetelő belső réteg lefektetésére használják.

Ha cementrészecske tömböket (födémeket) használnak ablak- / ajtószárnyak készítéséhez, azokat meg kell erősíteni. Ami a többi követelményt illeti, mindegyik az anyag tulajdonságainak köszönhető.

Blokkolja az összetételt

A fűrészpor beton fő alkotóelemei:

Homok - növeli az erőt, de csökkenti a hőszigetelés tulajdonságait (ezért fontos az optimális arány kiválasztása)

Portlandcement - minimum M400

Faforgács (forgács) - javítja a hang- / hőszigetelést, használat előtt szárítsa meg

Speciális adalékanyagok - tűzállósághoz, rágcsálók impregnálásához stb.

Alkatrészek

A fűrészpor beton előállításához különféle fahulladékok használhatók fel: fenyő, fenyő, nyár, luc, bükk, nyír, kőris, gyertyán, tölgy, vörösfenyő. De a tűlevelű faforgácsot tekintik a legjobb választásnak, mivel megnövekszik a gyanta koncentrációja, ami megvédi a rothadást.

A felgyorsult keményedés a fenyőre jellemző - a tömbök már 40 nappal a formába öntés után használhatók az építőiparban. A tölgyforgács és a vörösfenyő meghosszabbítja a kikeményedési időszakot - legalább 100 napig kell ülepedniük.

Az erő, a tűzállóság növelése és a nedvesség felszívódásának csökkentése érdekében a fából készült alkatrészeket különleges módon készítik el: mésztejben áztatják, szárítják (kényszerítve / természetesen), vízzel kevert üvegben (1 rész üveg) és 7 rész víz). Az anyag homogenitásának biztosítása érdekében a forgácsot 10-20 milliméteres cellákkal ellátott szitán átszűrjük.

Arányok

Az összetételben lévő anyagok aránya közvetlenül befolyásolja a sűrűséget és más jellemzőket. A fűrészpor beton különböző osztályokba tartozik, amelyek meghatározzák a tulajdonságokat és az arányokat. Tehát az M5 / 10 osztályokat szigetelési és rekonstrukciós munkákhoz, M15 / 20 - belső / külső falak építéséhez használják.

Anyagviszonyok 1 m3 fűrészporbetonhoz:

- 5 fokozat (sűrűség kb. 500 kg / m3) - 50 kg cement és homok, 200 kg mész és fűrészpor

- 10 fokozat (650 kg / m3) - 100 kg cement, 200 kg homok, 150 kg mész és 200 kg fűrészpor

- 15 fokozat (800 kg / m3) - 150 kg cement, 350 kg homok, 100 kg mész és 200 kg fűrészpor

- 20 fokozat (sűrűség 950 kg / m3) - 200 kg cement, 500 kg homok, 50 kg mész, 200 kg fűrészpor

Komponensek keverése

A keverési folyamat a következő: mérje meg az összes anyagot, keverje össze a száraz homokot és a cementet, adjon hozzá mész- és fűrészporport, alaposan keverje össze újra, öntse fel vízzel részletekben, elérve az oldat kívánt állagát.

Először is célszerű próbaadagot készíteni, ellenőrizni a keverék rugalmasságát: ha a csomó összeomlik, vizet kell adnia, ha a víz lefolyik, csökkentse a hangerőt. A megfelelően összekevert oldat egy órán belül megkeményedik.

Fűrészpor mérete

Ez a paraméter kevés hatással van a blokkok szilárdságára, itt az anyag homogenitása fontosabb, mint az érték. Ezért a fűrészport úgy kell megválasztani, hogy minden alkatrész azonos méretű legyen, és lehetővé tegye a homogén keverék elkészítését.

A fűrészüzemből származó forgács megfelelő - nem számít, korong vagy öv. De ne vegyen fűrészport a kalibráló vagy hengeres gépekből, mivel szerkezetük heterogén.

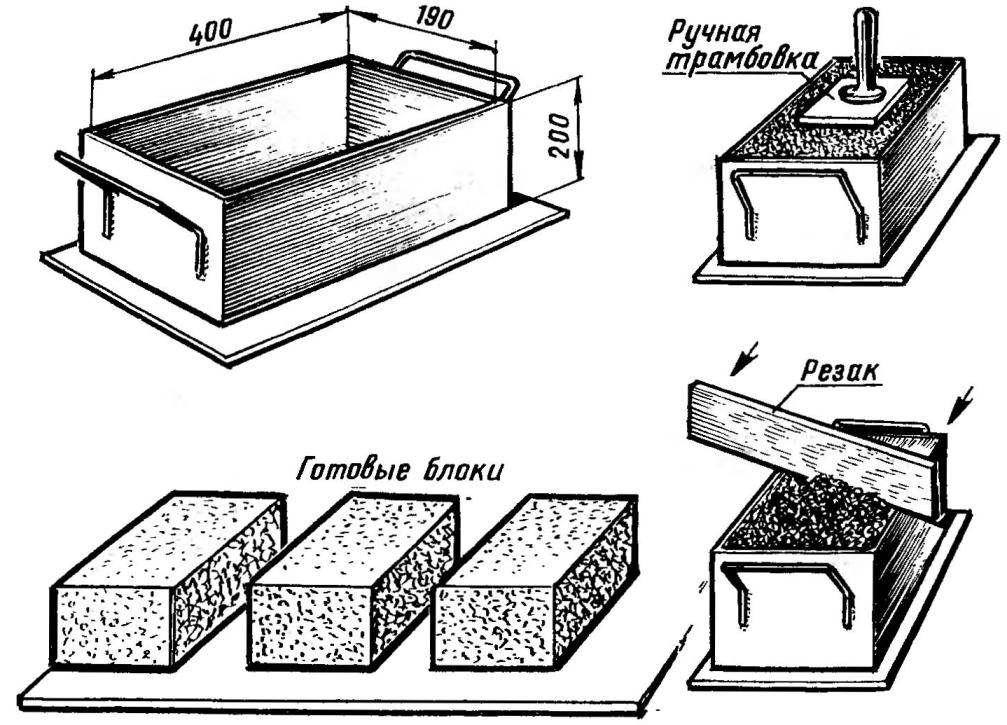

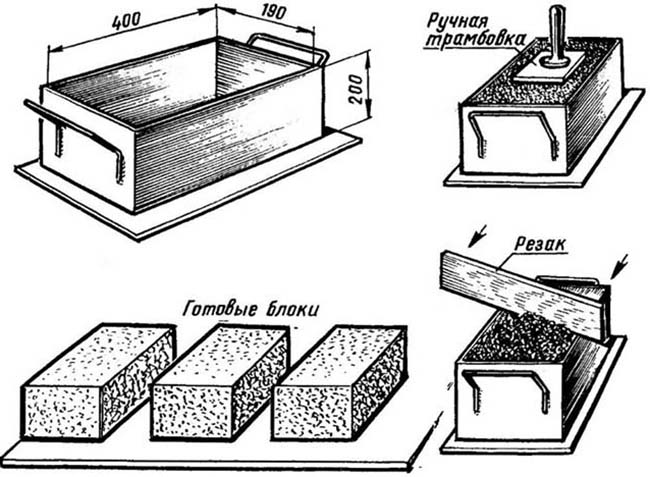

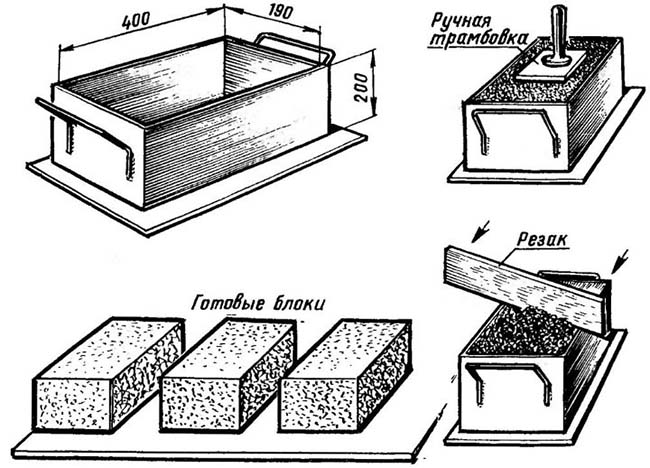

Termékformáló technológia

Az öntés megkezdése előtt a forma belső felületeit zsírral, gépolajjal vagy speciális elválasztó oldattal kell megkenni. Ezután cement, fűrészpor és adalékanyagok keverékét rétegenként töltjük a formába. Minden következő réteget horganyzott acéllal borított rúddarabbal vagy mechanikus vibrációs döngölővel dörzsölnek.

A megtöltött és tömörített formákat egy napig hagyjuk, majd óvatosan eltávolítjuk a tömböket, hűvös helyre tesszük és műanyag fóliával lefedjük. Forró napokon a kiszáradás elkerülése érdekében a blokkokat vízzel permetezik. 14-20 nap elteltével (20 Celsius fokos vagy annál magasabb környezeti hőmérséklet mellett) a blokkok használatra készek.

Forgácsból és cementből készült blokkok előállításának jellemzői

- Használat előtt a forgácsot és forgácsot át kell vezetni egy aprítógépen és egy kalapácsos törőgépen, valamint szét kell válogatni rezgő rostán vagy kézi szitán;

- A kész masszát adalékanyagokkal alaposan el kell keverni cementtel egy mechanikus betonkeverőben, és csak ezután kell betölteni az előkészített formákba. Az összetevők aránya eltérő. Általában egy recept ajánlott: 1 rész portlandcement, 6 rész forgács és forgács keveréke, 2 rész homok + adalékanyagok;

- Egy forma vagy több forma gyártási technológiája.Szélezett deszkákból és fából készült tömbökből a 600x300x240 milliméteres keretet leütik vagy megcsavarják (önmetsző csavarokkal). A fogantyúk a keret ellentétes oldalára vannak szegezve (rudak 250x50x50 mm). A táblák és rudak mindegyik formájához egy raklapot ütnek le vagy csavarnak. A blokk eltávolításának kényelme érdekében a keret és a raklap belső felülete horganyzott acéllal vagy linóleummal van kárpitozva.

Fa-cement anyagok típusai

A hozzáadott fa töltőanyagtól függően különböző méretű és szerkezetű fa-cement anyagokat kapunk. Az eredményt a kötőanyag típusa is befolyásolja.

A sok lehetőség közül a következő széles körben használt típusokat lehet megkülönböztetni:

- arbolit;

- fibrolit;

- fűrészpor beton;

- cementkötésű forgácslap;

- xilolit.

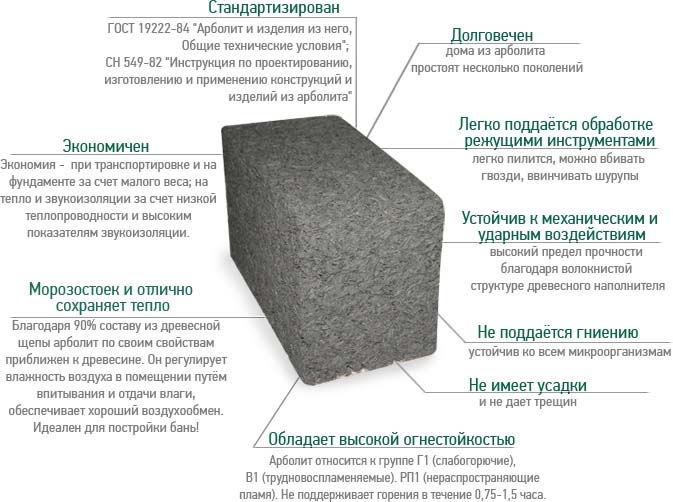

Arbolit

Ez egy olyan anyag, amely nagy mennyiségű faforgácsot, vizet, kötőanyagot - főként portlandcementet - és különféle célú kémiai adalékanyagokat tartalmaz. A faipar hulladékának lombhullató és tűlevelű fajokból történő előállításához használják. Alternatív megoldás a len- vagy kendertűz, apróra vágott szalma, zúzott gyapot és hasonló alapanyagok.

Két fő osztályra osztható: építésre és hőszigetelésre. A másodikban a fa komponens százalékos aránya nő, de a szilárdság csökken.

Az Arbolite -t bármilyen célból termékek előállítására használják:

- blokkok külső és belső falak kényszerítésére;

- padlólapok;

- padlók és burkolatok;

- nagy falpanelek.

Fibrolit

Ezt az építőanyagot forgácshulladékból és kötőanyagból készült táblák formájában állítják elő. A paramétereket tekintve a faanyag töltőanyagának alapanyaga 35 cm hosszú és több, valamint 5-10 cm széles forgács, gyapjúvá őrölve.

A következő lépésben a fa töltőanyagot kálium -kloriddal mineralizálják, bizonyos arányban vízzel megnedvesítik és cementhabarccsal összekeverik, majd 0,4 MPa nyomás alatt födémekbe préselik. Ezután következik a késztermékek hőkezelése és szárítása.

Kétféle anyag létezik: hőszigetelő és szigetelő-szerkezeti.

Ennek az anyagnak a jellemző tulajdonságai a következők:

- erős érdesség - meghatározza nagy tapadási tulajdonságait befejező anyagokkal;

- tűzbiztonság - az anyag nem ég nyílt lánggal;

- nagy hőszigetelési teljesítmény - a hővezető képesség csak 0,08-0,1 W / négyzetméter. m;

- könnyű feldolgozás - a vágást, fúrást, dübelek és szegek kalapálását minden probléma nélkül elvégezzük;

- nedvesség felszívódása 35 és 45%között;

- 35%feletti páratartalom mellett érzékeny a gombás penészre.

Fűrészpor beton

Ez az anyag hasonló a fabetonhoz, de nem rendelkezik ilyen szigorú kritériumokkal a fa töltőanyaggal kapcsolatban. Az anyagot összetételének köszönhetően nevezik - homokból, betonból és különböző frakciók fűrészporából áll. Ezenkívül ez az anyag tartalmazhat mész és agyagot, és a homok százalékos aránya meghaladhatja a fabetont. Így azonos sűrűség mellett a fűrészporbeton szilárdsága kisebb.

Ennek eredményeként a fűrészporbetonból készült tartószerkezet tömege nagyobb lesz, mint az azonos osztályú szerkezeti szilárdságú fabetoné - M. A fűrészporbeton hőszigetelő tulajdonságai is rosszabbak a fabetonénál.

Ezenkívül a fűrészporbeton szilárdsága alacsonyabb, mint a fabetoné, de jelentősen meghaladja más, nem fa eredetű porózus tömbanyagok szilárdságát.

Cement forgácslapok

Az ilyen anyag egy széles körben elterjedt típusba tartozik, amelyet fa, borotva keverékből készítenek, amelyet vízzel, cementtel és ásványi adalékanyagokkal kevernek össze, majd ezt követi az adagolás, a formázás, a préselés és a hőkezelés.

Az anyag jellemző tulajdonságai a következők:

- fagyállóság;

- éghetetlenség;

- biológiai tehetetlenség.

A többi faalapú anyag egyedisége a táblák magas nedvességállóságában rejlik.Ennek az anyagnak a hátrányai közé tartozik a viszonylag nagy súly - 1,4 t / cu. m, ami megnehezíti a velük való munkát az első emelet felett. A második hátrány a gyenge rugalmasság, amely miatt a lemez enyhe hajlításával eltörik. Másrészt a födémek ellenállnak a hosszirányú deformációnak, és a keret megerősítésére szolgálnak.

Xilolit

Magnesia -kötőanyagon és fahulladékon alapuló homokanyagokra utal: fűrészpor és liszt. A készítmény finom ásványi anyagokat tartalmaz: talkumot, márványlisztet és egyéb összetevőket, valamint lúgos pigmenteket. A gyártási folyamat során nagy nyomást (10 MPa) és körülbelül 90 ° C hőmérsékletet használnak, ami különleges szilárdságot biztosít a keményedés során.

A xilol jellemző tulajdonságai a következők:

- nagy nyomószilárdság, az adott típustól függően (5-50 MPa);

- kiváló ellenállás az ütésterhelésekkel - az anyag nem forgácsolt, hanem zúzott;

- magas zaj- és hőszigetelő tulajdonságok;

- éghetetlen;

- fagyálló;

- Nedvességálló.

A cement- és fűrészporblokkok saját kezűleg történő elkészítésével kapcsolatos információkért lásd a következő videót.

Nyersanyagok fűrészporos beton gyártásához

A fűrészpor mellett az anyag a következőket tartalmazza:

- mész;

- cement;

- homok;

- víz.

Néha a kézművesek javítják ezt a kompozíciót agyag hozzáadásával. Emiatt nő a fűrészporbetonból épített házak szilárdsága és hővezető képessége.

Az anyag sűrűsége függ a felhasznált homok, cement és fűrészpor mennyiségétől. A homok fontos szerepet játszik. Minél több, annál sűrűbb a fűrészporbeton szerkezete. Ha ez kevesebb, a ház növeli a hővezető képességet.

Érdemes megfontolni, hogy bizonyos mennyiségű nyersanyag alkalmas a fűrészporbeton fagyállóságának és vízállóságának biztosítására. Ugyanakkor védett a megerősítő falazat is, amely nedvesség hatására korrodálja és tönkreteszi szerkezetét.

Az építőipari fűrészpor beton gyártásakor a házak következő műszaki jellemzőit veszik figyelembe:

- a jövő ház falainak vastagsága;

- teherhordó falak száma;

- a belső válaszfalak száma;

- a ház emeleteinek száma.

Pozitív és negatív jellemzők

A fűrészporból készült blokkanyag előnyei (ezeket számos, a fabeton előnyeiről és hátrányairól szóló anyagban szereplő értékelés megerősíti):

- könnyen feldolgozható - a fűrészpor -betont szokásos fémfűrésszel lehet vágni és fúrni, akárcsak a szénsavas beton vagy habbeton;

- jó tapadási tulajdonságokkal rendelkezik - ragasztókkal történő feldolgozáskor a fedőréteg megbízhatóan rögzítve van hozzá;

- jó hőszigetelő tulajdonságok;

- gyúlékony - a megfelelő gyártási technológiával a fűrészporbeton körülbelül három órán keresztül képes ellenállni a közvetlen tűzhatásnak (ha a fűrészpor mennyisége nem haladja meg a teljes térfogat 50% -át);

- környezetbarát;

- hangszigetelt;

- egyszerű falazat;

- hosszú élettartam.

A fűrészpor beton a tűzállóság tulajdonságát szerezi meg, mivel a fűrészport cement-homok keverékkel borítja be. A habosított polisztirol granulátumú betonhoz képest a fűrészpor blokkok tűzállóbbak.

A hátrányok közé tartozik a hosszú kötési idő. A gyártás után a 20 cm vastagságú építőelemeket 3 hónapig hagyjuk teljesen megszilárdulni. Csak ezen időszak után kezdheti el fektetni őket. A fűrészpor beton gyenge vízállósággal rendelkezik. Ezért a ház építése után párazárót kell felszerelni, hogy megvédje azt mind az épület belsejéből, mind kívülről.

Hogyan csináld magad?

Számos technológia létezik blokkok fűrészporból történő előállítására. Nem csak cement, hanem gipsz vagy agyag is kiválasztható kötőanyagként. De ha a blokk anyagát terhelt szerkezetek (falak) építésére használják, akkor portlandcementet kell venni.A habarcs önálló elkészítéséhez ajánlatos betonkeverőt használni, mivel teljesen homogén konzisztenciára van szükség.

A GOST szerint kialakított technológia szerint a kiváló minőségű blokkok készítéséhez az összetevőket a következő arányban kell összekeverni - 1 rész cement, 1 fűrészpor, 3 homok és 50% kötőanyag. víz. A kalcium -kloridot 40 -szer kevesebbet veszik be, mint a cementpor mennyiségét. Vagyis 20 kg M400 portlandcementhez 20 kg fűrészpor, 59-60 kg homok és 10 liter víz szükséges. Ezenkívül 0,5 kg kalcium -kloridot öntünk. Százalékban a fűrészpornak az összes oldat térfogatának csaknem 55%-át kell adnia, homok - 26%, cement - körülbelül 12%, víz - 7%.

A homokot közepes vagy durva méretben használják. Ugyanakkor a finom frakció körülbelül 10% -át adjuk hozzá. Csak tiszta vizet öntünk bele. Az ivóvíz vagy az esővíz a legjobb, a lényeg az, hogy szennyeződések és szennyeződések nélkül.

A blokkok saját készítéséhez olyan formákra lesz szüksége, amelyekben a keverék elfér. Ajánlatos összecsukhatóvá tenni őket, hogy kényelmesebb legyen kihúzni a kész anyagot. 20 mm vastagságú táblákból építhető. Belülük acéllemezekkel vannak lezárva, hogy az oldatból származó nedvesség ne szívódjon be a fa tokba. Ezenkívül a fémnek köszönhetően a blokk anyaga könnyen elválasztható a formától.

Gyártási technológia: a fűrészport szitán szitálják és portlandcementtel és homokkal keverik. A vizet fokozatosan öntik bele. A minőség ellenőrzéséhez az oldatot ökölbe szorítják. Csomóvá kell gyűrődnie, a víz ne folyjon ki. Ha cseppek láthatók, akkor nincs megfelelően összekeverve. Az elkészítés után a készítményt másfél órán belül el kell pazarolni. A keveréket egy formába helyezzük. 20 cm -enként döngölődik, hogy tömörítse és eltávolítsa a levegőt. Töltés után mindent 4 napig hagyunk. Ezt követően szétszerelhető és összehajtható blokk építőanyag száraz és szellőző helyiségben a további keményedés érdekében.

Sajátosságok

A fabeton tömbök esetében nem fűrészporral homokkal, hanem csak forgácsot használnak; cementre és különféle adalékokra is szükség van, amelyek javítják az egyéb jellemzőket. A fűrészporbetonhoz képest ez az anyag még jobb hőszigetelő tulajdonságokkal rendelkezik. Ugyanolyan könnyű, fagyálló és nem éghető. A blokkok környezetbarátak, könnyen vághatók és kezelhetők.

Az ilyen blokkok saját gyártásához űrlapokra lesz szüksége. Az oldatot betonkeverőben keverjük össze. A fabeton tömbök készítéséhez a komponenseket a következő arányban kell összekeverni: 3 rész cement, 3 rész faforgács és 4 rész víz. Először forgácsot öntünk a betonkeverőbe, és vizet öntünk hozzá (nem egyszerre, csak félig folyékony állapotba). Folyékony üveget adunk hozzá (a teljes mennyiség 1% -a). Miután a konzisztencia homogénné vált, az M400 portlandcementet beleöntjük és a többi vizet beleöntjük.

Miután az oldatot alaposan összekevertük, a fabeton tömbök formájába helyezzük. 15-20 cm-enként a keveréket tömörítik. Egy nappal később, ha az anyag megszilárdult, kivesszük a formákból, és hagyjuk megszilárdulni. 2-3 hét elteltével a blokkok használhatók.