Nézetek

A fejlett vágószerszámok számos kombinációval rendelkeznek, és a szám tovább növekszik. Mivel egy ilyen fúrót egyidejűleg használnak fúráshoz és csapoláshoz, a szerelvény 2 részből áll. Az első a fúró, a második a csap. Ezeknek a kombinált hangszereknek 2 típusa van.

A fentebb leírt típust lyukak fúrására és széles menetirányú menetek előállítására használják. Az ilyen műveleteket vékony fémeken végzik. Ebben az esetben alacsony követelményeket támasztanak a menet pontosságával, a lyukakat át kell vezetni. Ebben az esetben a fúró hossza 2-2,5 átmérőjű a második szakasz - a csap.

Egy másik típusú kombinált fúrócsapot fejlesztettek ki Riga tervezői. Ez a típus sokkal erősebb, mint az első típus, pontosabb mutatókkal. A meneteket kisebb fordulatszámmal vágja el, kiváló minőségű munkát biztosítva. A fúró lépése másfélszer hosszabb, mint a fúrási szakasz hossza, a menet nagy és kicsi fordulatokkal készíthető.

A fúrást követő második szakasz ugyanazon spirál formájában készül, és fogakkal egészítik ki, amelyek vágják a fémet, csapként működnek. A szerszámszalagok ferde elrendezése növeli a túlterhelés ellenállását működés közben. Ebben az esetben a forgács eltávolítása szabadabban történik.

A különböző típusú kombinált fúrók közötti jelentős különbségek a fúróelem szerkezetében rejlenek. Ezt a részt klasszikus formában hajtják végre - fúró spirálokkal. Amikor a segédfelület hátsó része henger alakú, a kész lyuk kitágul. A szerszám lehet jumperrel vagy anélkül.

Ez a forma csökkenti az axiális terhelést, ezáltal növeli a szerszám élettartamát. A hátránya a gyártás és az élezés nehézsége.

Egy másik fúrótípus a fordított irányú belső kúp. Ez a megközelítés segít a fúró középpontba állításában a munkafolyamat során. Munka után a fúró kúpos nyomot hagy, amelyet a menetvágás során levágnak. Alakos fúrással a különböző magasságú és szögű végvágások megfúródnak. Egyértelmű előny - nem kell további szerszámot használni, két műveletre pazarolni az időt.

A hátrányok kétségtelenül a fúrószalagok nagy terhelése és a hosszú működési idő.

A gyártók osztott és egy darabból álló kombinált fúrókat gyártanak. Egy ilyen szerszám jobb és bal meneteket vág, különféle típusú fémekből készül.

A nyilvánvaló előnyök ellenére az eszköznek jelentős hátrányai vannak. Ez a menet alacsony minősége, merev rögzítéssel a gép tokmányában. Nehézségi beállítás nehezen feldolgozható fémmel való kölcsönhatás során - az axiális előtolásnak pontosan meg kell felelnie a megadott menet menetének.

A terepen végzett fúrás jellemzői

Ha nem áll rendelkezésre speciális hűtőfolyadék, akkor helyette olívaolajat használhat. Itt alkalmas a zöldség is, amelyben az olajsav -tartalom aránya csak kétszer kevesebb - 40%. Abban az esetben, ha ezen anyagok egyike sincs kéznél, akkor a közönséges sertészsír vagy zsír segíthet: az olajsav szintje elérheti a 44%-ot.

Lyukak létrehozásakor a minimális sebességet legfeljebb 200 fordulat / perc értékre kell beállítani. Néhány fúrómodell nem tudja kiválasztani a fordulatszámot.Ebben az esetben a problémát az "on-off" technika alkalmazásával oldják meg, amelyben a tehetetlenség miatt mélyedés keletkezik az anyagban.

Tartsa a fúró előtolását a lehető legalacsonyabban

Ugyanakkor fontos, hogy egységes legyen

Miben különböznek a HSS fúrók a keményfém modellektől

Először is, a HSS fúrók az anyagtechnológiában különböznek a keményfém fúróktól.

-

A nagysebességű acélt volfrám, króm, molibdén és más alkatrészek hozzáadásával állítják elő a szénacélhoz. A HSS fúrók anyaga nagy szilárdságú.

-

A cementált karbid porkohászati technológiával készült kompozit anyag, amely mikron méretű részecskékből áll. A fő összetevő a volfrám -karbid. Ezenkívül titán -karbid, tantál -karbid stb.

A HSS fúrók tömör keményfém szerszámait nagyobb keménység és hőállóság jellemzi. A karbidötvözetek azonban kisebb szilárdságúak. Félnek a rezgéstől és az erőterheléstől. Ez megakadályozza a keményfém fúrók használatát a munkadarabok szakaszos vágásához nagy sebességgel.

A komplex gyártási technológia miatt a keményfém szerszámok drágák. A HSS fúrók árai lényegesen alacsonyabbak.

A szükséges fúrótípusok kiválasztása

A legtöbb elektromos szerszámhoz szabványos fúrókészlet tartozik, az egyetlen különbség a méret. Néhány feladathoz ez a készlet nem elegendő, más típusú fúrók kiválasztása szükséges.

Spirál

A fával végzett munkák során csavart fúrókat használnak. Átmérője 3–52 mm. A mintákat hegyes véggel állítják elő. Ez biztosítja a szerszám stabilitását a feldolgozandó munkadarabon, kizárja a csúszást. A kúpos szár lehetővé teszi a fúrási pont kijelölését.

A fordulatszám közvetlenül függ a termék átmérőjétől, vagyis a fúrási sebesség fordítottan arányos a fúró átmérőjével.

Tehát amikor lágy fába lyukakat alakítunk 14 mm átmérőjű fúró segítségével, az optimális paraméter 1800 fordulat / perc, keményfa esetén a mód felére csökken, 900 fordulat / perc. A szabályt követve meghosszabbíthatja a működési időszakot.

Hosszú

Figyelembe kell venni az elektromos szerszám méreteit. A 10 milliméter átmérőjű fúrógép 45 cm hosszú és körülbelül 3 kg súlyú lehet. Egy ilyen fúróval felszerelt közönséges háztartási fúró néhány fordulatot sem tud megtenni. Ezt a típusú fúrót a legjobban alacsony fordulatszámon működő elektromos fúrógépre / keverőre lehet telepíteni.

Minél vékonyabb a fúró, annál rövidebb és kisebb súlyú. Hosszú és vékony törik munka közben.

Csavar

A csavaros vagy csigatermékeket fába fúrják a szálak növekedése ellen. Az átmérő és a hossz egyenes arányban van. Tehát a 10 mm átmérőjű vonal legkisebb fúrója 400 mm hosszú. Az 50 mm átmérőjű sodrott fúró eléri az 1100 mm -t. A termékek végén van egy csavar, finom menettel. Az alkatrész jól végzi a forgács eltávolítását.

Ugyanebbe a kategóriába tartozik a 10–60 mm átmérőjű, kígyózó Lewis fúró is.

A táblázat a sodrott fúrók árait mutatja.

|

Márka |

Átmérő |

Hossz, mm |

Súly, kg |

Ár, dörzsölje |

|

Sturm |

12 mm |

230 |

0,135 |

120 |

|

Nammer |

20 mm |

460 |

0,480 |

672 |

|

Haisser |

25 mm |

460 |

0,580 |

758 |

|

Pqtools |

30 mm |

230 |

0,520 |

520 |

|

Horgony |

35 mm |

460 |

1,2 |

801 |

|

Bölény |

40 mm |

600 |

1,28 |

2114 |

Vannak hosszú fúrók fogantyúval a mély lyukak fúrásához. A kézi eszköz lehetővé teszi, hogy a szükséges mértékben behatoljon az anyagba.

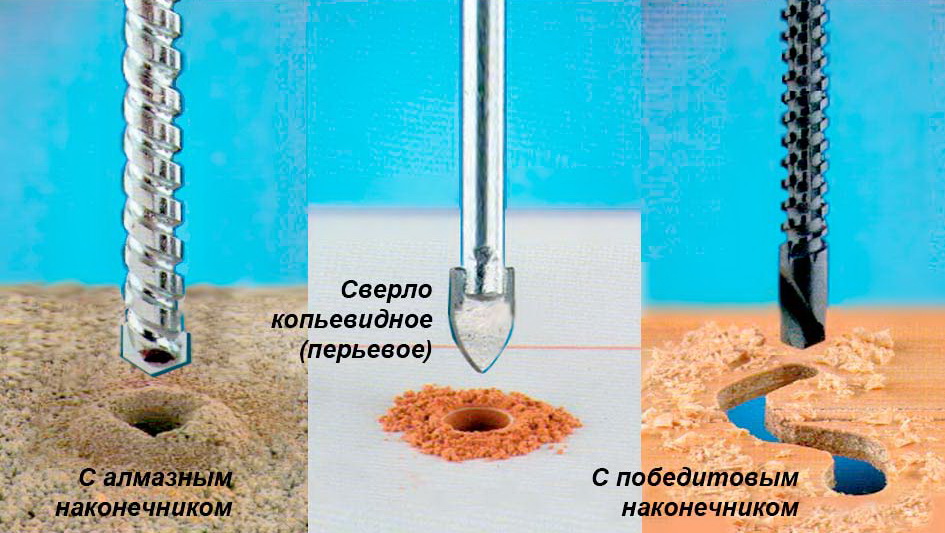

Madártoll

A tollfúrók lehetővé teszik nagy lyuk létrehozását speciális szerszám nélkül. A fúró nem biztosítja a forgácselvezetést, mint a spirál- és csavarminták esetében. Ez a probléma mély lyukak kialakításakor jelent problémát. A szerszámot fa nyersdarabok, legfeljebb 20 cm vastagságú forgácslapok fúrására használják.Ha szükséges, használhat speciális hosszabbító kábelt.

Forstner fúró

A Forstner bóraxokat bútorgyártásban használják.Lehetővé teszik, hogy vak nyílást készítsen abszolút lapos aljjal. Különböző átmérők vannak. Ennek a fúróelemnek az analógja egy balerina, amely egy központosító fúróból és oldalsó metszőfogakból áll. A modell rendelkezik egy olyan eszközzel, amely lehetővé teszi a jövőbeli lyuk szükséges átmérőjének beállítását.

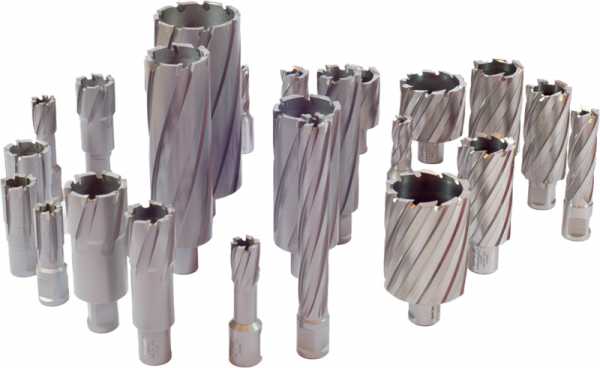

Gyűrű

A gyűrűfúrók vagy koronák lehetővé teszik különféle anyagok feldolgozását (a permetezéstől függően), nagy átmérőjű lyukak építésére, javítására és fűrészelésére használják.

Megjelenésükben a koronafúvók a szélén található éles fogakkal rendelkező gyűrűhöz hasonlítanak.

Vannak még marófúrók, termeszek. Lehetővé teszik a munka során a marást - elmozdulást egy adott irányban. Ez a kialakításuknak köszönhető. Az útválasztó használható fa, műanyag, gipszkarton szerkezetek kezelésére.

Marófúró

A süllyesztést akkor használják, amikor el kell rejteni a rögzítőelemek kupakjait, hogy lyukak legyenek a bútorok megerősítéséhez. Egy adott méretű mélyedést süllyesztővel választunk ki. A legtöbb esetben a fúróegység 4 mm -es cserélhető középső fúróval van felszerelve, amely rögzítőcsavarral van rögzítve. A süllyesztett kivitel mélységütközővel is felszerelhető.

Rugalmas

Rugalmas fúró - rugalmas tengely, amelynek egyik vége az elektromos szerszám tokmányába van rögzítve, a másik pedig a maró és más fúróelemek ülése. A fúvóka lehetővé teszi a hozzáférhetetlen helyek elérését.

Fúrótervezés és geometria

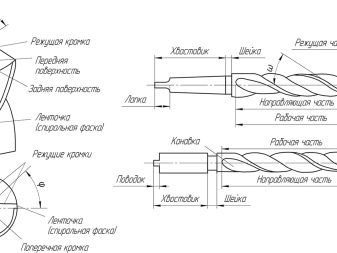

Bármely fúró, céljától és tervezési jellemzőitől függetlenül, két fő komponensből áll: szárból és működő részből. Az első a forgás átvitelére szolgál a hajtóműről a szerszámra, vagy rögzített rögzítésre (esztergákon). A munkarész számos olyan elemből áll, amelyek közvetlenül támogatják a fúrási folyamatot. A fúró geometriája függ a fúrás jellemzőitől, amelyre szánták, valamint a feldolgozandó munkadarab anyagától (különböző fémek, fa, műanyagok, kompozitok, kerámiák).

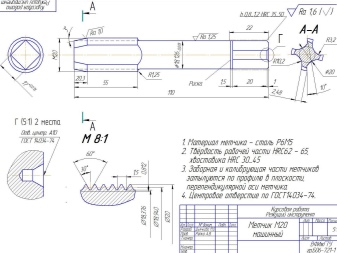

Példaként az ilyen típusú szerszámok egyik legelterjedtebb típusát vettük az iparban: csavaros fúrót fémmunkákhoz kúpos szárral (lásd az alábbi rajzot). Az ábrán látható összes fúrási szög általános fémmegmunkálásra szolgál. A bal oldalon oldalnézet, a jobb oldalon pedig a munkavég oldaláról (nagyítva).

- Lábszár. A szerszám befogására szolgál a gép orsójában vagy tokmányában. Fém fúrása esztergáknál, mozdulatlanul rögzítve van a farokkúpban.

- Működő rész. Hengeres lyukat (vagy mélyedést) képez. Ez egy vágó részből áll, amelynek hossza az ilyen fémfúróknál általában fele az átmérőjüknek, és egy vezetés hornyokkal a forgács elszívására.

- Morse kúpos. A szerszámgépek orsóiba és hátsó szegélyébe történő beszereléshez kúpos szárú szerszámot, valamint bütyök- és befogótokmányba való rögzítéshez hengeres szerszámot használnak.

- Láb. Ezek a szerkezeti elemek csak a kúpos szárakon vannak, és úgy vannak kialakítva, hogy kiüsse a szerszámot az orsóból vagy a tengelyből.

- Nyak. Kényelmes megközelítést és a csiszolószerszám eltávolítását biztosítja spirális hornyok megmunkálásakor. Nem végez semmilyen munkafunkciót, ezért általában fúrójeleket helyeznek rá (közvetlenül a fémre bélyegezve).

- Útmutató rész. Mérőműnek is nevezik. A fémbe fúrt lyuk falára támaszkodva vezeti a szerszámot a tengelye mentén. Tartalmaz spirális bordázott felületeket és forgácselvezető hornyokat.

- A spirál felületének dőlésszöge. Fémfeldolgozásnál 18 ÷ 30 °.

- Forgács eltávolító horony. A forgács eltávolításának sebessége a szélességétől, lejtésétől és a felület minőségétől függ.

- Vágási átmérő. Egyenlő a vágóélek külső szélei közötti távolsággal.

- Élvonalbeli.Ez egy éles perem az elülső felület (forgácshorony) és az élezni kívánt hátsó felület között.

- A fő szög a tetején. A vágóélek közötti szög jelentősen befolyásolja a vágási folyamatot és a fúrószerszám szilárdságát. Fémmegmunkálásnál szabványos értéke 116 ÷ 118 °.

- Hátsó felület. A súrlódás csökkentése érdekében a vágási zónában a szárnyat a vágóélhez képest szögben élesítik. Fém fúrása esetén annak értéke a szalag közelében 8 ÷ 12 ° legyen.

- Jumper. Szerkezeti rész közös mindkét hátsó felületen.

- Keresztirányú vágóél. A hátsó felületeket elválasztó perem éles széle. Helyes élezés esetén a vágó rész geometriai középpontja a közepén helyezkedik el, amelynek egybe kell esnie a szerszám tengelyével.

- Szalag. Két csík, amelyek kissé kinyúlnak a spirális felületek felett, és amelyek kalibrálják a lyukat és csökkentik a súrlódást a falakkal szemben.

Más típusú fémfúrók általános elrendezése hasonló ehhez, bár céljuktól függően eltérhetnek a vágó rész és a forgácsvezérlő hornyok kialakításában.