Használati jellemzők

A gyémántfúrók mindegyikét megkülönböztetik bizonyos jellemzők, amelyeket figyelembe kell venni az ilyen szerszám kiválasztásakor és használatakor.

Gyémánt magfúrók

A gyémánt szerszámok, amelyek vágó része galvanizált magfúrókkal van felszerelve, nagyon hasonlít a hagyományos magfúrókhoz. Az ilyen szerszám nagy előnye a megfizethető költségei mellett az is, hogy használatakor kis végnyomást gyakorolnak rá. Ennek eredményeképpen nagy sebességű fúráshoz használható, ami növeli a folyamat termelékenységét.

A gyémánt magok típusai

Eközben egy magfúrónak vagy csőfúrónak, amelynek vágó részén gyémántporlasztást alkalmaznak, komoly hátránya is van: kicsi az élettartama, és csak néhány lyukat lehet minőségileg elkészíteni. Ezért a gyémántbevonatú csövön alapuló szerszámokat elsősorban csempék fúrására használják.

Szinterezett gyémánt fúrók

Amint fentebb említettük, a fúrók, amelyek vágórésze szinterezéssel gyémántforgácsból készül, rendkívül megbízhatóak és hosszú ideig sikeresen üzemeltethetők. Ezen eszközök mindegyike, ha használatuk során minden technológiai ajánlást betartanak, több mint száz lyukat tud fúrni. Ennek a kategóriának a fúróinak azonban vannak hátrányai is, amelyek közül a legjelentősebb, hogy a megmunkálás során a szerszám jelentős végnyomásnak van kitéve, ami nem teszi lehetővé a nagy megmunkálási sebesség alkalmazását. Ez a hátrány a fúrási teljesítmény jelentős csökkenését eredményezi.

"Zubr-Professional" csőfúró gyémánttal a vákuumforrasztáson

Kúp típusú gyémánt fúrók

A kúpos vágófelülettel rendelkező gyémántszerszámok egyidejűleg egyesítik a cső típusú szerszámok és a magfúrók kategóriájába tartozó gyémántfúrók előnyeit. Amint fentebb említettük, egy ilyen szerszám megjelenésében nagyon hasonlít a hagyományos fémfúrókhoz, de különbözik tőlük a gyártási anyagban. A gyémántbevonatnak a fúrók munkafelületén történő kifejlesztéséhez fejlett technológiákat alkalmazva olyan szerszámot hoznak létre, amelyet a legnagyobb kopásállóság jellemez.

Az ilyen típusú vágószerszámok munkarészének feldolgozására használt technológia lehetővé teszi, hogy bevonatot hozzon létre rajta, amelyben a gyémántszemcsék száma 2–2,5 -szeresére nő. Ez a technológia nem magában foglalja a hagyományos galvanizálást, hanem egy gyémántbevonat alkalmazását vákuumdiffúziós módszerrel. Ennek a módszernek a használatakor a gyémántszemcsék közötti réseket fém tölti ki, ami biztosítja a kialakított bevonat legnagyobb tartósságát.

A HSS fúrók, típusaik és hazai megfelelőik jelölése

Minden HSS fúró ennek megfelelően van megjelölve. Ennek az acélnak három fajtája létezik.

-

Volfram (T1 - T15).

-

Molibdén (M1 - M36).

-

Erősen ötvözött (M41 - M62).

Volfram HSS fúrók

Ebből a csoportból a legelterjedtebbek a négyféle acélból készült fúrók.

-

T1 (hazai analóg - P18). Ez a magas tulajdonságokkal (csiszolhatóság, szilárdság és kopásállóság) rendelkező HSS acél (18% volfrám) fúrók és egyéb általános célú szerszámok készítésére szolgál. Ezek a legalkalmasabbak szén és ötvözött szerkezeti acélok megmunkálására.

-

T2 (hazai analóg - R18F2).Az ötvözet 2% vanádiumot tartalmaz. Közepesen ötvözött szerkezeti acélok feldolgozására szánt befejező és félig befejező fúrók gyártására szolgál.

-

T3 (hazai analóg - Р18K5F2). Az ötvözet 18% volfrámot, 5% kobaltot és 2% vanádiumot tartalmaz. Az ilyen szerszámokra jellemző a fokozott másodlagos keménység és kopásállóság, de csiszolhatóságuk alacsony. Ez a fúrótípus a legalkalmasabb nagy szilárdságú, korrózióálló és hőálló acélokból és ötvözetekből készült munkadarabok megmunkálására.

-

T15 (hazai analóg - R12F5K5). Ez a jelölés a HSS fúrókon azt jelenti, hogy 12%volfrám mellett vanádiumot (5%) és kobaltot (5%) adtak az ötvözethez. Ezeket az eszközöket nagy szilárdságuk, szívósságuk és kopásállóságuk jellemzi. Nehezen megmunkálható anyagok fúrására használják.

1. kép: A volfrám HSS acélok összetétele

Molibdén HSS fúrók

Az acélok fő ötvöző összetevője ebben a csoportban a molibdén. Különböző mennyiségben is tartalmazhat:

-

volfrám,

-

kobalt;

-

vanádium;

-

szén;

-

és más alkatrészek.

2. kép: molibdén HSS acélok összetétele

A leggyakrabban használt HSS fúrók a következő típusú molibdén nagysebességű acélokból készülnek.

-

M1. Az ilyen minőségű acélból (8% molibdén) általános célú szerszámokat gyártanak. Ezek a HSS fúrók rendkívül rugalmasak és ütésállóak. A vörösség alacsonyabb, mint az analógoké.

-

M2 (hazai analóg - Р6М5). Ez a leggyakoribb anyag a HSS fúrók gyártásához. Az ötvözet 6% volfrámot és 5% molibdént tartalmaz. Kiegyensúlyozott szilárdsággal, keménységgel és hőállósággal rendelkezik.

-

M3 (hazai analóg - Р6М5Ф3). Ez az ötvözet 3% vanádiumot is tartalmaz. Az acélból készült HSS fúrókat alacsonyabb kopásállóság jellemzi.

-

M7. A fő ötvöző komponensek a molibdén (8,75%), a vanádium (2%) és a volfrám (1,75%). Az ebből a HSS acélból készült fúrókat kemény és nehézfémek fúrására használják.

-

M35 (hazai analóg - Р6М5К5). A volfrám, molibdén és vanádium mellett ez az ötvözet kobaltot (5%), valamint kis mennyiségű mangánt, szilíciumot és nikkelt tartalmaz. Ennek az anyagnak az előnyei a jó szívósság, a kiváló csiszolhatóság, a hő- és kopásállóság. Az ebből az ötvözetből készült HSS fúrókat a továbbfejlesztett ötvözött és rozsdamentes acélból készült munkadarabok megmunkálásához használják a vágóél fokozott felmelegedése esetén.

Nagy ötvözetű HSS fúrók

Nagy ötvözetű HSS fúrók gyártásához (nagy ütésállósággal és hideg körülmények között működik) molibdénötvözeteket használnak, amelyeket speciális hőkezelésnek vetnek alá.

3. kép: erősen ötvözött HSS acélok összetétele

-

M47 (hazai analóg - Р2АМ9К5). Nagy mennyiségű molibdént (9%) és kobaltot (4,7–5,2%) tartalmaz. Az ötvözet fokozott hajlamú a szénmentesítésre és a túlmelegedésre a kioltás során. Őrölhetőség - alacsony. Az ebből az ötvözetből készült HSS fúrókat a továbbfejlesztett ötvözött és rozsdamentes acélból készült munkadarabok megmunkálására használják.

-

M42. Nagy mennyiségű kobaltot és molibdént tartalmaz (8, illetve 9,5%). Az ebből az ötvözetből készült HSS fúrókat fokozott vörösség és kopásállóság jellemzi. Az ilyen eszközöket viszkózus és összetett fémek feldolgozására használják.

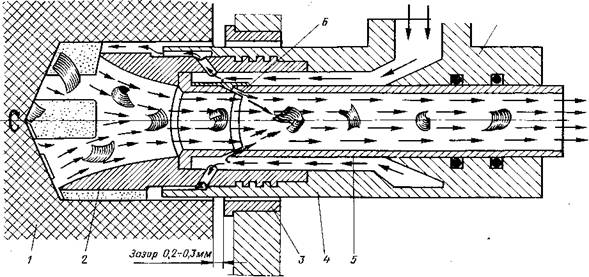

Fúrótípusok mélyfúráshoz

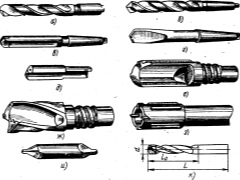

Mélyfúráshoz a következők használhatók:

- hengeres szárú spirálfúrók, amelyek paramétereit a GOST 886-77 szabályozza (kialakításuk szerint a hengeres szárú spirálfúrók hosszú sorozatú szerszámokhoz tartoznak, amelyekkel 15 átmérőt meghaladó lyukakat hoznak létre);

- puskák, amelyek vágó része teljesen kemény ötvözetből készült;

- puska, amelynek vágó részén a keményfém lemezeket forrasztással rögzítik;

- puska, nem csak alapvető, hanem köztes keményfém lemezekkel is felszerelve;

- ejektor, amelyet mélyfúráshoz használnak vízszintes vágószerszámmal rendelkező gépeken;

- ágyú, amelynek felületén V alakú horony található, forgácsok eltávolítására (az ilyen típusú fúróval végzett feldolgozás elavult módszer a mély lyukak megszerzésére).

Mély lyukú fúrók

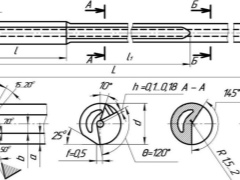

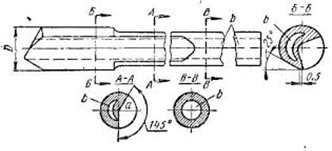

GOST 886-77 Spirális fúrók hengeres szárral. Hosszú sorozat. Fő méretek

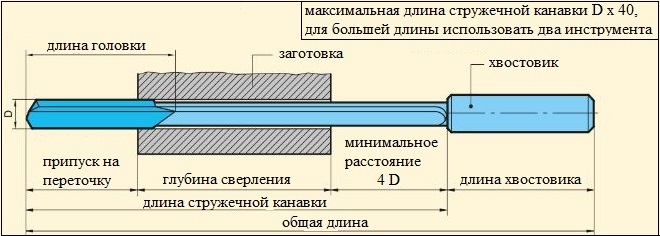

A GOST 886-77 előírásainak megfelelően előállított, hengeres szárú sodrófúrókat hosszúkás munkadarab jellemzi. A fenti 77. évtől származó szabvány előírásainak megfelelően egy ilyen hosszúkás szerszám teljes egészében nagysebességű acélból készülhet, vagy karbidból készült vágóbetétekkel szerelhető fel.

A 77. év GOST 886 előírja továbbá, hogy az ilyen típusú fúrók hűtését nemcsak külső, hanem belső hűtőfolyadék -ellátás is biztosítja. A GOST 886-77 jelzés szerint a sodrófúrók nemcsak hengeres szárral, hanem kúpos szárral is előállíthatók. Maga a mélyfúrás folyamata, amelyet ilyen fúrógépekkel hajtanak végre, elvégezhető mind a periodikusan történő kivonással a készülő furatból, amely szükséges a képződött forgács eltávolításához, mind pedig anélkül, hogy ilyen eljárást kellene végrehajtani. Ha összehasonlítjuk a csavarófúrókat a fegyver- és ágyúfúrókkal, akkor az előbbi használatakor a fúrási teljesítmény majdnem 8 -szorosára nő.

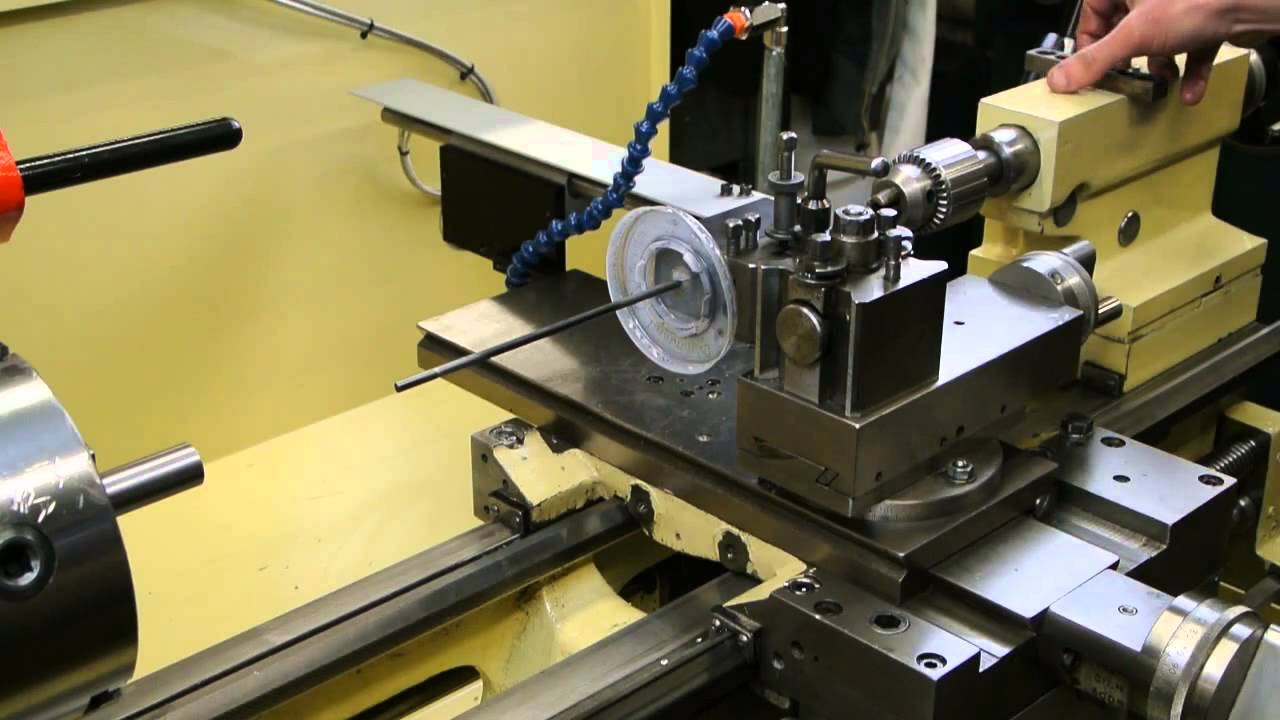

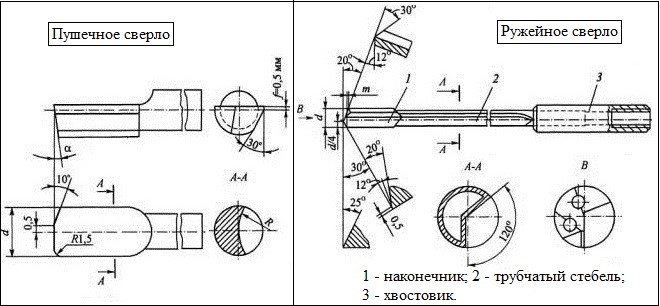

Példák a munkafejekre fegyverfúrókhoz

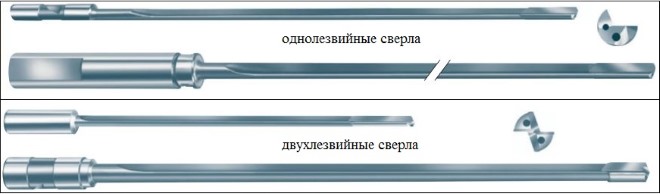

A pisztoly és a pisztolyos fúrók egy vágású szerszámok, amelyekkel 0,5-100 mm átmérőjű mély lyukakat hozhat létre. Az ilyen típusú fúrók hűtését a belső részükben lévő lyukon keresztül végezzük, és a feldolgozás során keletkező forgácsokat eltávolítjuk a külső felületükön kialakított speciális horony segítségével. A keményfém betétekkel ellátott pisztoly és fegyverfúrók kúpos kialakításúak a munkadarabon, ami jobb szerszámbevezetést biztosít a megmunkálási zónába.

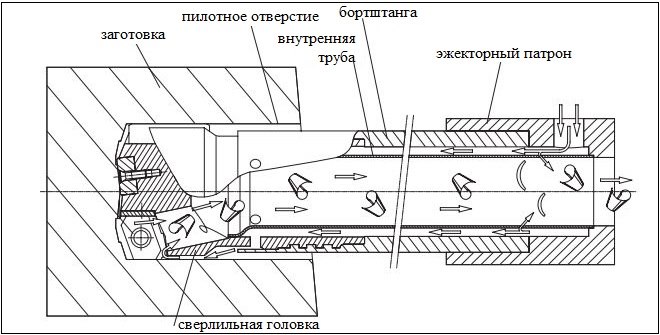

A kidobó fúróval való működés elve

Fúrótípusok mélyfúráshoz

A mai fémmegmunkálási technológiában többféle fúrót használnak az alkatrészek mélyfúrásához.

Tekintsük a fő típusaikat:

-

- Pisztolyos fúrók. Az ilyen típusú fúrók jellemzőit a fentiekben tárgyaltuk. A közelmúltban egy szerszámot gyártottak a hagyományoshoz képest kissé módosított formában. Ez javítja a folyamat termelékenységét és a feldolgozott alkatrészek minőségét. A kis átmérőjű lyukak megmunkálásakor célszerű ágyúfúrókat használni. A lyukak hossza általában nem haladja meg a 40 átmérőt. IT9 pontosságú és 0,09 - 3,5 µm felületű.

- Egy darabból álló fegyverfúró. Ezeket monolitikus fúróknak is nevezik, mivel szilárd karbid anyagból készülnek. A fúró belsejében van egy speciális járat a hűtő kenőanyag ellátására. A forgácsot és a hűtőfolyadékot a külső csavarmenetes horonyon keresztül távolítják el a munkadarabtól. 100 mm -es lyukak fúrására szolgálnak. Mélység - akár 100xD. Az eszköz azért kapta ezt a nevet, mert korábban lőfegyverek csöveinek kezelésére használták.

- Pisztolyos fúró, amely a keményfém vágóbetétek keményforrasztással történő rögzítésének technológiájával készült. A többi ilyen típusú fúróhoz hasonlóan nagy pontosságot biztosítanak a fúrási tengely minimális eltérésével.

- Pisztolyos fúró további vágóbetétekkel. Ezek a fúrók termelékenyebbé teszik a vágási folyamatot.

- Csavaros fúrók hengeres szárral.A GOST 886-77 követelményeinek megfelelően gyártva. Kiterjesztett vágó részük van, amely teljes egészében nagysebességű acélból készülhet, vagy keményfém betétekkel rendelkezik. A hűtőfolyadék -ellátás lehet kívül és belül egyaránt. A szár lehet hengeres alakú is.

- Perforált fúrók. Sekély lépcsőzetes lyukak fúrására szolgálnak.

- Kidobó fúrók. Mély lyukak fúrására használják fémmegmunkáló gépekben, a vágószerszám vízszintes síkban történő elhelyezésével.

Fúró fához

A fából vagy fa kompozitokból (forgácslap, MDF) viszonylag kicsi, 12 mm -es lyukak fúrhatók hagyományos fém csavarral. De a lyukakat, amelyekre fokozott követelmények vonatkoznak a méretpontosságra és a felületi tisztaságra, kifejezetten fához tervezett fúrókkal kell elvégezni. Szerszámacélból vagy szénacélból készülnek, és nem alkalmasak fémhez.

Twist fúrók. Kis és közepes méretű lyukak fúrására tervezték. Amint már említettük, helyette fém csavarófúrókat lehet használni, de az utánuk lévő lyukak rosszabb minőségűek.

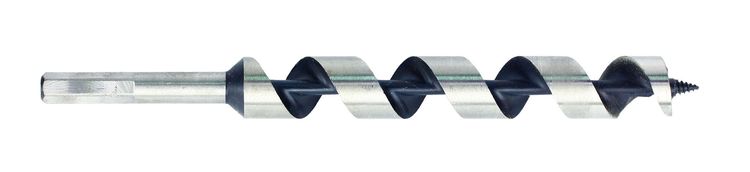

Twist fúrók. Éles vágóélük és csigaszerű alakjuk van. Ez utóbbinak köszönhetően a forgács könnyen eltávolítható a lyukból. Ezek minőségi fúrók, amelyeket akkor használnak, ha sima falú mély lyukat szeretne kapni.

Tollfúrók. Ezeket viszonylag nagy átmérőjű lyukak készítésére használják - 10 és 25 mm között. Ezek a legegyszerűbb és legolcsóbb fúrók, akár saját maga is elkészítheti őket megfelelő lemezből és kerek rúdból. De a lyukak minősége utánuk alacsonynak bizonyul - érdes falak, nem túl pontos méretek.

Korona. A "korona" kifejezés azt jelenti, hogy ez a szerszám üreges henger formájában készül, amelynek szélein fogak találhatók. A fúrást gyűrű formájában kapjuk meg, amelyről a belső részt eltávolítjuk. A korona nélkülözhetetlen eszköz, ha nagy lyukat kell kapnia - akár 100 mm vagy annál nagyobb. Az üzletekben készlet formájában kínálják, amely tüskét, szárral ellátott középső fúrót és több különböző átmérőjű koronát tartalmaz.

Forsner fúró. Ez egy eszköz pontos lyukak készítéséhez fában (különösen puha fában), forgácslapban, laminátumban, stb. Középpontja és éles pereme van. Ez utóbbinak köszönhetően a lyuk pontos és sima. Ha sima falakkal és pontos méretekkel rendelkező vaknyílást kell szereznie, a Forsner fúró a legjobb módon elvégzi a munkát.

Ami?

Ez a termékcsoport számos különböző típusú mellékletet tartalmaz. Mindegyik modell feladatainak ellátására szolgál. Például a GOST 10903-77 szerint készült fúró növeli a fúrt lyuk területét. Mindegyik spirális fúvóka jellemző tulajdonságokkal rendelkezik: geometriai kialakítás, vágóél típusa, gyártási anyaga és feldolgozásának típusa, például permetezett vagy gőzzel kezelt acél.

A fúvóka alakja nagyon fontos, mivel ez határozza meg, hogy egy fúrót kiválasztanak -e egy bizonyos típusú munkához vagy sem. Különböző típusú marókat használnak különböző felületekhez, valamint különböző mélységű és átmérőjű lyukak fúrásához.

Az ilyen kardántengelyek gyártásához 9XC, P9 és P18 ötvözet vagy szénacél minőséget használnak. Az utolsó kettő HSS címkével van ellátva, és gyorsan vághatók. Az ilyen ötvözetek nem veszítenek erőt hevítéskor, még erősek sem, ami termékeiket nélkülözhetetlenné teszi a fúráshoz. Annak meghatározásához, hogy a fúrót melyik területen fogják használni, ismernie kell az élezés szögét, vagyis a két fő vágóél és a keresztirányú szög nagyságát. A plexi, műanyag fúrásához 60–90 fokos szögű fúvókára van szüksége. Minél vékonyabb a fúrandó lap, annál kisebb legyen az élezési szög.

Egy kis érték jól jelzi a hőelvezetést, és ez fontos azoknál az anyagoknál, amelyek túlmelegedéskor deformálódnak. De szem előtt kell tartani, hogy az alacsony szögben történő élezés magát a fúrót sebezhetőbbé, törékenyebbé teszi, ezért csak nem szilárd anyagok fúrására használható

A rés szabadsága nem lehet kevesebb, mint 15 fok. Ellenkező esetben a fúró inkább lekaparja a felületet, mint vágja, ami deformációhoz vezet.

Az a szög, amelyen a vágóélek összeérnek a csúcson, 118 és 135 fok között van. Vannak extra letörő bitek is - dupla élezés. Ez a módszer csökkenti a fúrási folyamat során fellépő súrlódást. Vannak kétfokozatú eszközök is, amelyek tökéletesebbé teszik a szárát. Kétfokozatú borravalóval a fúróközpontosítás sokkal pontosabb lesz.

A kúpos szárú fúrók ugyanazokkal a funkciókkal rendelkeznek, mint a hengeres társaik, és azonos elemekből állnak. A fúró munkarészének eszköze tartalmaz egy vágó részt (ezek két fő és egy keresztirányú él) és egy vezetőt (ez magában foglalja a segéd jellegű vágóéleket). A szár egy olyan elem, amelyen keresztül a fúvóka rögzítve van az elektromos szerszám tokmányában. A szár kúp alakja kényelmes ahhoz, hogy könnyen rögzítse és kiengedje a terméket a tokmányból.

Melyek a legjobb fémfúrók?

A nagyvállalatok - az ipar vezetői - drága vezérlő- és mérőberendezésekkel rendelkeznek, amelyek lehetővé teszik termékeik állandóan magas minőségének fenntartását.

Soroljuk fel röviden a fém fúrók fő típusai

nagysebességű acélból készült:

1. Acélfúrók HSS-E

kobaltot tartalmaz, és vágási tulajdonságaiban felülmúlja a többi acélt, ezért viszkózus és összetett anyagokon végzett munkákhoz használják. Diager HSS fúrók-E Co 5% megfelel a legmagasabb minőségi előírásoknak. Elsősorban rozsdamentes acélok, valamint ötvözött és ötvözetlen acélok fúrására szolgálnak, 1200 N / mm2 szakítószilárdsággal.

2. Fúrók háromrétegű bevonata HSS-TiAlN

(titán-alumínium-nitrit) alacsonyabb súrlódási együtthatóval rendelkezik, és hőkorlátot is képez (a fúró nem veszíti el tulajdonságait, amikor a külső héj felmelegszik 700 ° C-ra), növeli a szilárdságot és növeli az élettartamot fúrjon körülbelül 5 -ször. A TiAlN bevonatú fúrót nem szabad újraélesíteni; a bevonat károsodása megtagadja ennek a fúrónak az előnyeit. A Diager HSS-TiAlN fúrókat ötvözött és ötvözetlen acélok termelékeny fúrására használják, 1100 N / mm2 szakítószilárdsággal, rozsdamentes acél, öntöttvas.

3. Fúrók HSS-TiN

titán -nitrid bevonatú acélból készültek, és működés közben is lényegesen kevésbé hevülnek fel, ami legalább háromszorosára növeli a fúró olyan jellemzőit, mint a szilárdság és az élettartam. A TiN bevonatú fúrókat nem szabad élezni. A Diager HSS-TiN fúrókat ötvözött és ötvözetlen acélok fúrására használják, 1100 N / mm2 szakítószilárdsággal, öntöttvasból.

4. Fúrók HSS-G

- a szerszám gyorsacélból készült talajfúrók megnövelt tartóssággal és alacsony sugárirányú kifutással rendelkeznek. A HSS-G fúrók a leggyakoribb vágószerszámok a szokásos feladatokhoz. A Diager HSS-G fúrógépeket ötvözött és ötvözetlen acélok fúrására használják, 900 N / mm2 szakítószilárdságig.

5. Fúrók HSS-R

hengerelt és hőkezelt. A fúrók a legkisebb tartósságúak. Főleg enyhe acélok és öntöttvas fúrására használják.

Külön érdemes kiemelni keményfém fúrók

vagy forrasztott keményfém csúcsú fúrók, maximális szilárdságuk van, ellenállnak a nagy terhelésnek. Hőálló acélok, rozsdamentes acél, titánötvözetek fúrására használják.

A fémfúrók gyorsacélból készülnek HSS (nagysebességű acél

). Ezek ötvözött acélok, amelyek olyan elemeket tartalmaznak, mint a volfrám, molibdén, valamint vanádium és kobalt. Ezek az adalékanyagok pozitív hatással vannak az acél olyan jellemzőire, mint a forró keménység (a hevítési hőmérséklet, amelyet az acél képes elviselni), a bőrpír (az idő, amíg az acél ellenáll a magas hőmérsékletnek), a törésállóság.

A vágószerszám működési folyamata során intenzív hőleadás következik be, amelyet a szerszám felmelegítésére használnak. A közönséges szénacélból készült szerszám esetében elfogadhatatlan a 200 ° C fölé hevített működés, mert az acél keménysége gyorsan csökkenni kezd. A modern nagysebességű acélok megőrzik tulajdonságaikat 500-600 ° C-on, ami jelentősen megnövelheti a fúrási sebességet.

A fúrók gyártási és hőkezelési folyamata nagyon fontos szerepet játszik. A nagyvállalatok - az ipar vezetői - drága vezérlő- és mérőberendezésekkel rendelkeznek, amelyek lehetővé teszik termékeik állandóan magas minőségének fenntartását. A NoName fúrók gyakran rossz acélból készülnek, a geometria nincs megtartva, szinte lehetetlen újraélezni őket - a gyári élezés után a fúró használhatatlanná válik a további használatra.

Arra a kérdésre, hogy "Melyik fémfúró jobb?" mi így válaszolunk - fúrók, amelyek lehetővé teszik egy adott feladat lehető leghatékonyabb elvégzését.

A cikk bemutatja, hogyan kell helyesen kiválasztani és működtetni a fémfúrót. Megismerheti fajtáikat, bevonási és feldolgozási jellemzőiket, valamint a tervezési különbségeket. A cikk táblázatokat tartalmaz a nemzetközi megnevezések dekódolására, valamint a fúrókészletek árainak elemzését.

A fém és műanyag fúrása az egyik szükséges művelet, mind professzionális munkában, mind otthon. Általában egy fúróval hajtják végre, mivel mindkét anyag különböző sűrűségű monolitikus szerkezetű. Ezért a fémfúrók kis mértékben vagy egyáltalán nem kopott műanyagokra alkalmazhatók.

Hogyan válasszunk lépcsős fúrót?

Annak érdekében, hogy ne tévesszen meg egy lépcsős szerszámot, először meg kell találnia, hogy milyen kulcsfontosságú műszaki jellemzői vannak.

A különféle módosításokat figyelembe véve figyelmet kell fordítani a termék színére, és ez nem kapcsolódik az esztétikai összetevőhöz

- Ha a termék szürke-acél színben készül, akkor ez arra utal, hogy acélt használtak a szerszám anyagaként, amellyel nem végezték el a szükséges feldolgozást. Ezért valószínűleg egy ilyen eszköz minősége alacsony lesz.

- Ha a fúró fekete acélból készül, akkor ez annak a jele, hogy az anyagot forró gőzzel dolgozzák fel. Ez a művelet javítja az anyag szilárdsági jellemzőit. Egy ilyen kiviteli alakú fúrótermék előnyösebb, mint egy olyan eszköz, amelyet semmilyen módon nem manipuláltak.

- Ha a fúró anyaga arany színű acél, akkor a szerszám készítése során eltávolították a belső feszültséget a fémből. Egy ilyen művelet előnye, hogy nagyobb kényelmet biztosít az ilyen fúróval való munkavégzés során.

- Ha a fúróeszközt fényes arany árnyalat jellemzi, akkor ez egy kopásálló felületi réteg jelenlétének jele, amelynek szerepét a legtöbb esetben titán-nitrid választja. Bár egy ilyen fúró jelentősen drágább, működését tekintve sok egyszerű terméket felülmúl.

Acél specifikációk és jelölések

Nem kell részletesen foglalkoznia minden olyan acéltípussal, amelyek nagy számuk miatt lépcsőfúrók készítésére használhatók. Ezért a legjobb választás az a termék, amelyen az anyag HSS jelöléssel rendelkezik. Ebből megértheti, hogy ez az eszköz nagy sebességű fúrást biztosít, megakadályozva a fém deformációját hevítéskor.

A működési küszöbök átmérője, kezdő és végső

Már a választás legelején figyelni kell ezekre a paraméterekre, mivel a fúrók átlagos ára eléri a 2500 rubelt

A lépéskészülékek gyártója és költsége

Az első kritérium annyira fontos, mivel a legjobb, ha olyan fúrót válasszon, amelynek gyártásához acélt használtak, és amely megfelel a jelenlegi GOST követelményeinek

Ha fontos, hogy biztos legyen abban, hogy a fúráshoz vásárolt termék garantáltan jó minőségű, akkor figyelhet a TOP CRAFT márkanév alatt található termékekre

Élezési képesség

A szakértők szerint a fúró ilyen lehetőségének hiánya hosszú élettartamot biztosít, mivel a felhasználó nem változtatja meg a termék konfigurációját. Ugyanakkor bizonyos helyzetekben szükség lehet a készülék élesítésére, ami szintén növeli az élettartamát. Itt már meghozhatja a végső döntést, csak saját véleményére összpontosítva.