A mechanizmusok osztályozása és típusai

Minden gyártott eszköz több kategóriába sorolható:

- kézikönyv;

- lakatosok;

- szerszámgépek;

- pneumatikus.

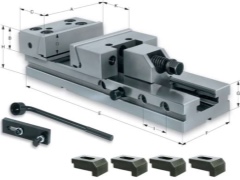

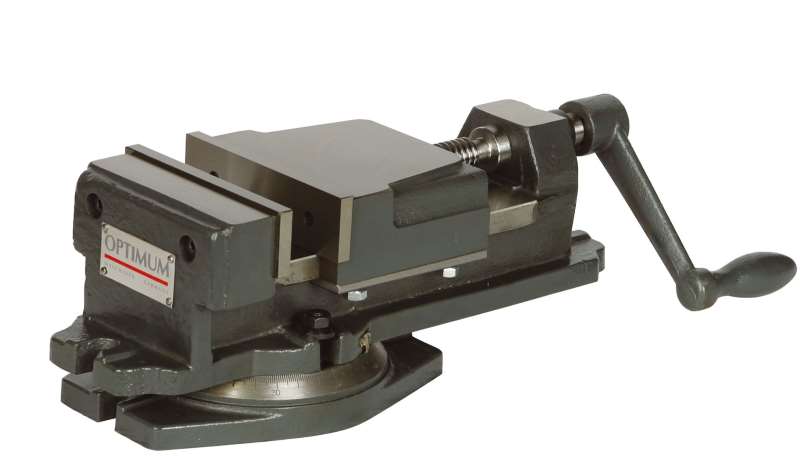

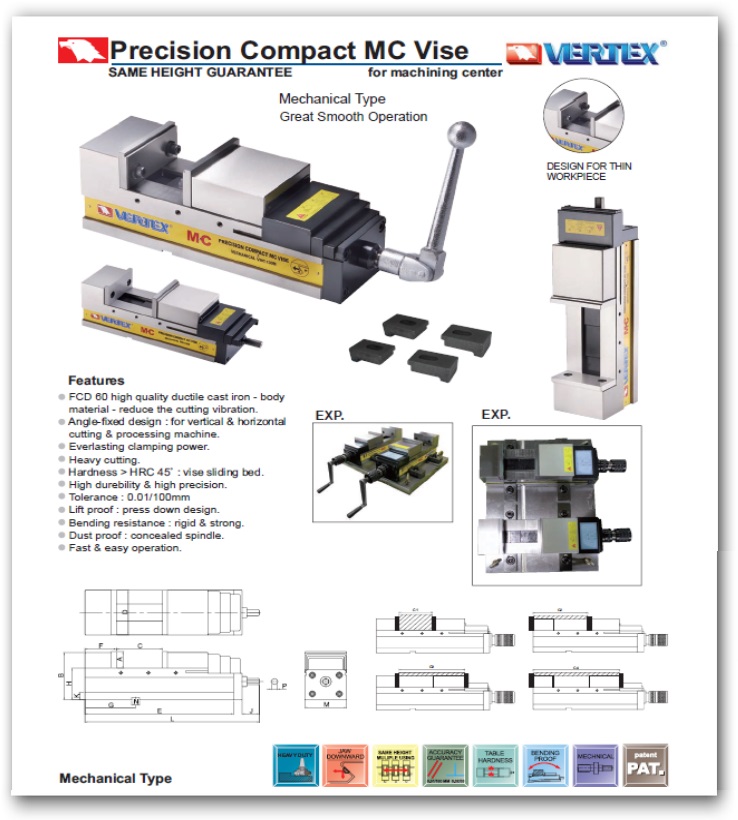

A gépi satukat ezenkívül esztergáló, maró és fúró satukra osztják, attól függően, hogy milyen típusú gépre tervezték őket. Az eszközöket dübelekkel, csavarokkal és kiegészítő elemek széles skálájával rögzítik a kerethez: mágnesek, karok, excenterek. Különböző méretű és formájú levehető pofákkal is rendelkezhetnek különböző munkadarabok rögzítéséhez.

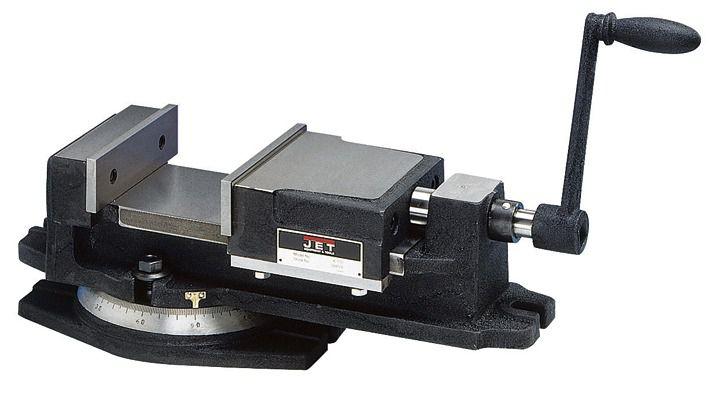

Az iparban gyakrabban acélt használnak, mint öntöttvasat, forgógép -satukat mechanizált (hidraulikus vagy pneumatikus) hajtással, ami felgyorsítja az alkatrész rögzítési folyamatát és növeli a rögzítés megbízhatóságát.

Típusok és cél

A termékeket több típusra osztják, attól függően, hogy milyen műveletre tervezték őket:

- rögzített;

- forgó;

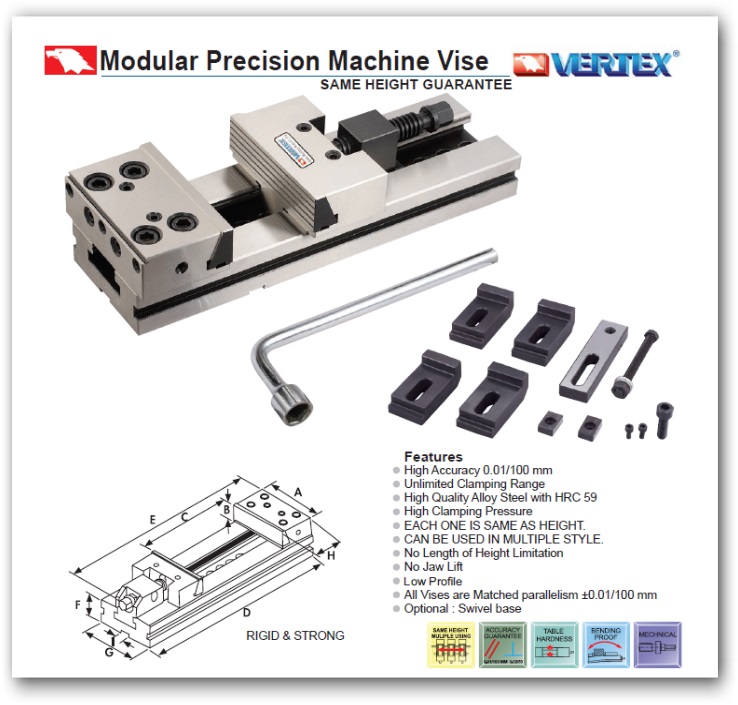

- pontosság;

- egyetemes;

- moduláris.

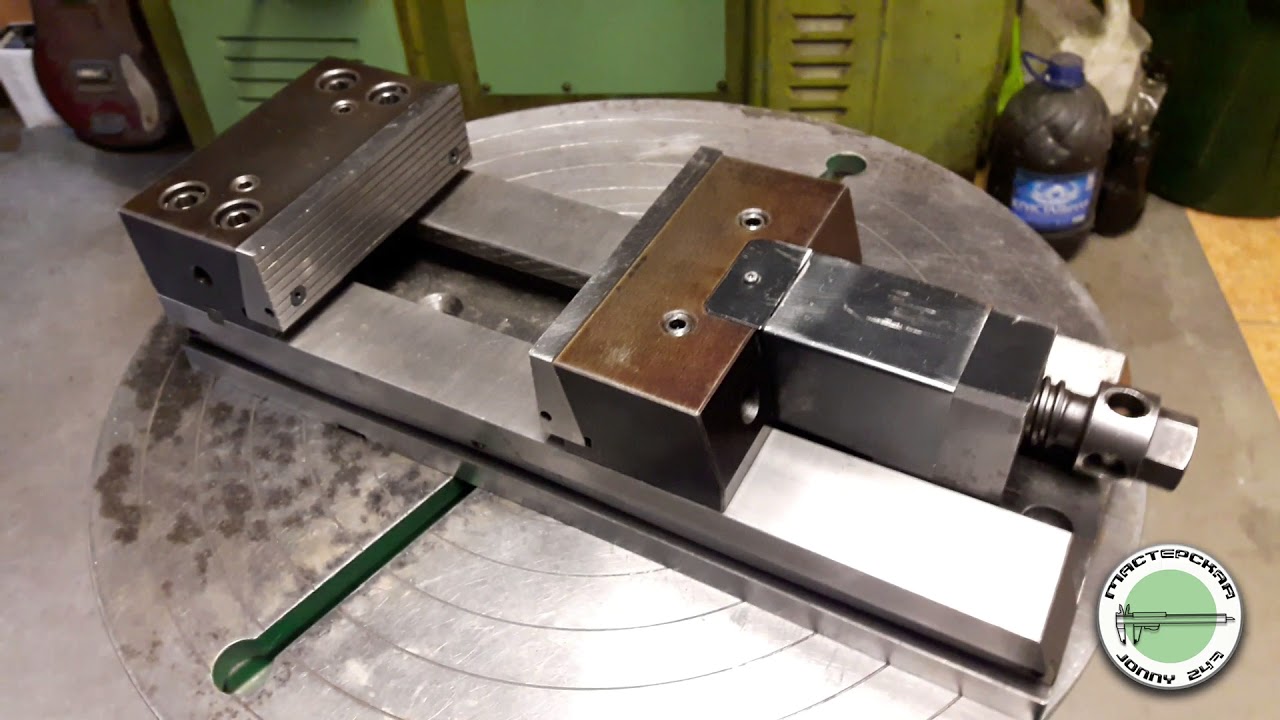

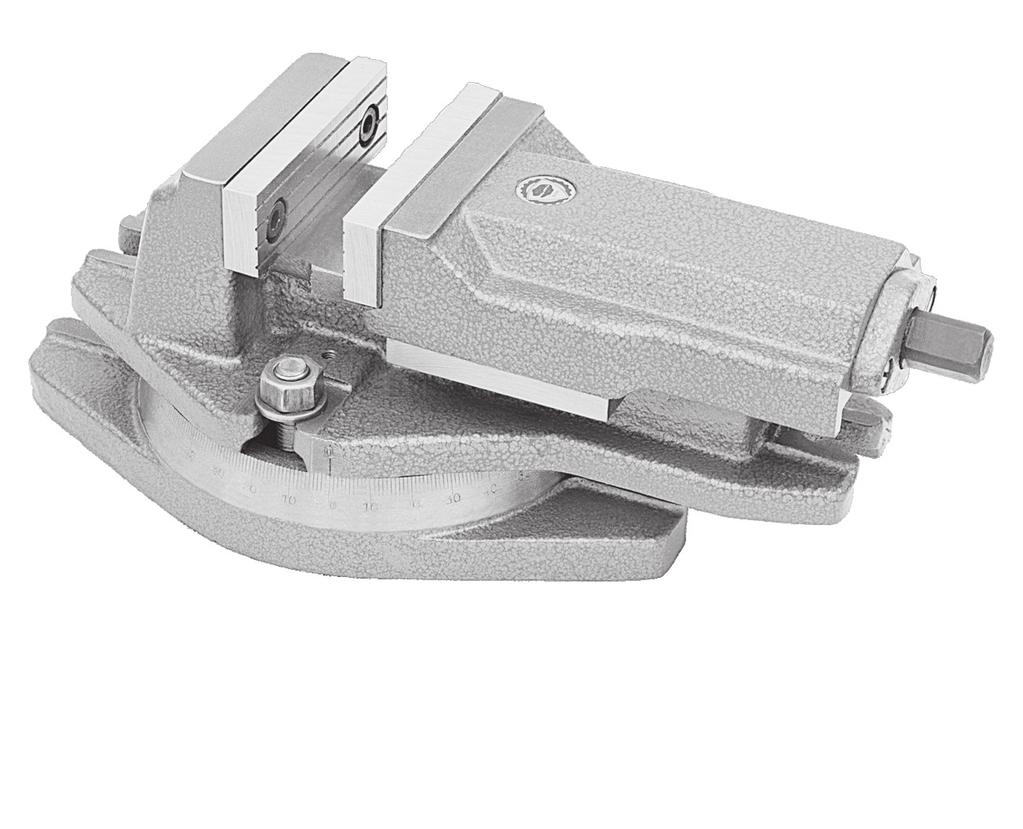

A legkényelmesebb forgóeszközök azok, amelyek lehetővé teszik az alkatrészek feldolgozási szögének megváltoztatását közvetlenül a munka folyamatában (anélkül, hogy új helyzetben kellene rögzíteni). Ezt egy mozgatható platform teszi lehetővé, amelyet hajtás hajt. A nagy mobilitás azonban negatívan befolyásolja a rögzítési szilárdságot, ezért azt más paraméterekkel kell kompenzálni (például a fordulatszám csökkenése).

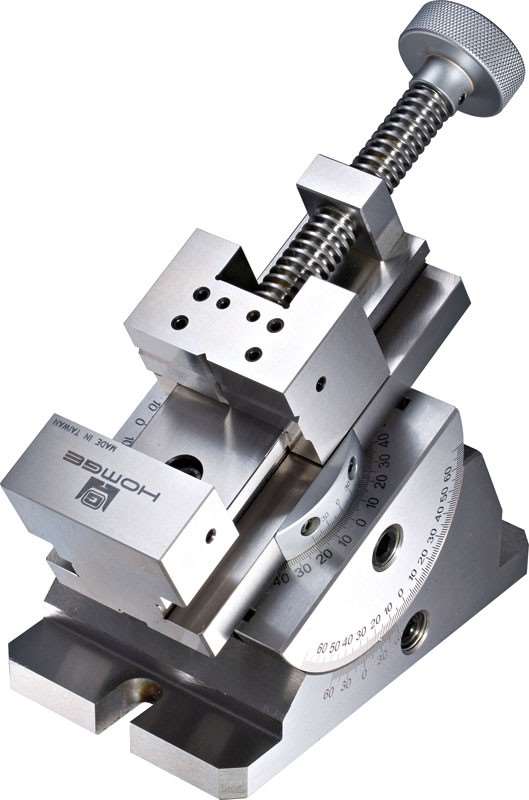

Ha nagyobb pontosságra van szükség, precíziós gépi satut használnak, amely lehet:

- forgó (a munkadarab merőlegesen van rögzítve a szerszámhoz);

- biaxiális (két rögzítési lehetőség támogatott);

- sinus (tetszőleges szögben történő rögzítés).

Nagy teherbírású pofákkal vannak felszerelve, további csiszolással, ami javítja a tapadást a munkadarab és a munkadarab között, és marási munkákhoz használják.

A megfelelő felszerelés kiválasztása

A forgógép satuba helyesen választva a következő előnyök érhetők el:

a rögzítési szilárdság növelése, ami különösen fontos, ha nagy fém munkadarabokkal dolgozik;

csökkentse a gyártósor karbantartásának költségeit: a kiváló minőségű készülék nem érzékeny a mechanikai sérülésekre, a korrózióra, jól ellenáll a kopásnak;

a munka pontosságának növelése a technológiai ciklus megváltoztatása nélkül;

hogy merev rögzítést érjünk el ellenreakció nélkül, ami csökkenti a házasság kockázatát.

A forgógép -satu (például egy gömbcsavar) kiválasztásakor először is a méretüket veszik figyelembe: 80, 100, 125, 160, 200, 250, 320 mm. Emlékeztetni kell arra, hogy a számok különböző paramétereket jelenthetnek: például a "100 mm" jelölés a pofák szélességét jelzi, a "200 mm" jel pedig a maximális megoldást.

Szükséges továbbá támaszkodni a berendezés típusára (marás, csiszolás vagy más), amelyhez a satut vásárolják, és figyelembe kell venni a munkadarab jellemzőit (méret, forma, súly, anyag). Ez meghatározza az előnyben részesített test- és pofaanyagot (acél vagy öntöttvas), a megfelelő modelleket és a szükséges pontossági osztályt.

Ha a gép satuját először vásárolja meg, akkor jobb, ha előzetesen szakmai tanácsot kér a gyártótól - ezzel elkerülheti a vásárlás során fellépő hibákat.

A satu legfontosabb műszaki jellemzői

Egy adott eszköz kiválasztásakor gondosan olvassa el annak műszaki paramétereit és képességeit. Először is, annak érdekében, hogy ne dobja ki a pénzt a lefolyóba, meg kell találni, hogy melyik gépi berendezésre szánták (marás, felületcsiszolás, gyalulás, fúrás, fúrás vagy más gépek).

Ezután ellenőrizni kell, hogy a munkapofák szélessége elegendő -e, vagy túl keskenyek -e, és nagy erőfeszítéssel nyomni fogják -e a munkadarab felületét, és horpadásokat hagynak benne.

A szorítóerő szintén fontos. A lökethossz lehetővé teszi a satuba szerelt munkadarab maximális lehetséges lineáris méreteinek meghatározását

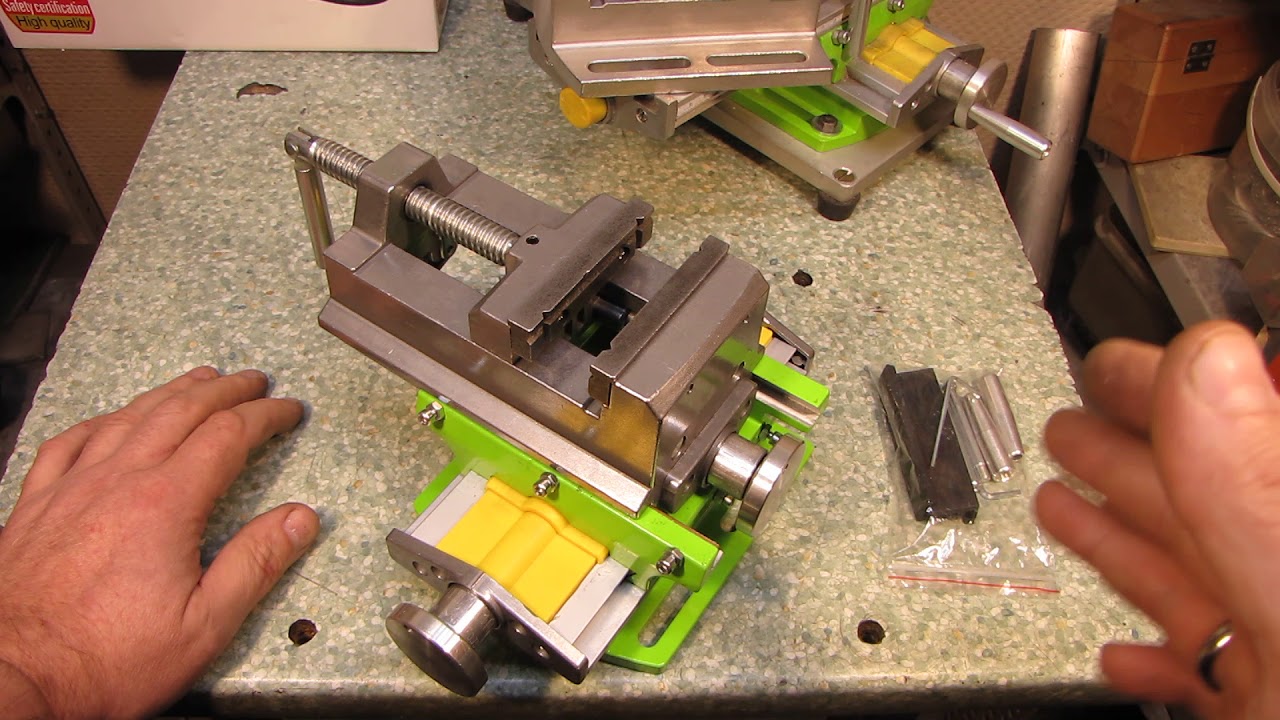

Abban az esetben, ha satut vásárolnak egy kis hobbigéphez, amelyet egy garázsba vagy egy lakóház pincéjébe, vagy akár egy erkélyre telepítenek (van ilyen is!), Akkor természetesen tömege egy kritikus paraméter. A kis hobbi gépre telepített termék súlyának korlátját nem lehet túllépni, mivel egy ilyen gép mechanikai alkatrészei gyorsan meghibásodnak.

Időpont egyeztetés

A forgóeszközzel felszerelt gépekben a mozgást a szerszámok végzik, nem az alkatrész. Ez az elv segít csökkenteni a forgóeszköz költségeit. Mindazonáltal elméletileg lehetséges a munka elvégzése a mester részének hátuljáról. A gyakorlatban ez nem valószínű, hogy megtörténik, a munkadarab láthatósága a mester részéről a munka során szinte hiányzik.

Az alábbi helyzet jó példa. Szükséges egy fém alkatrész feldolgozása, amelynek alakja rúd. Mindkét oldalon mélyedést kell készíteni, amelynek alakja félhenger. A mester nem látja a vágót, és nem tudja, hogy eléri -e a feldolgozás végét - ezt a munkadarab magassága nem teszi lehetővé. A részletek javíthatók, ha a vágó nem fejezte be munkáját a végéig. De vannak nehéz mélyedések, amelyekben ez nem lehetséges.

Ha 160-250 mm-es forgógép-satukat használ, a helyzet más. Az elöljárónak le kell állítania a munkát, hogy körbejárja a gépet, hogy később folytathassa. A marót előzetesen vissza kell húzni.

Gépmaró satukat használnak olyan eszközökön végzett munkákhoz, ahol gépi vezérlést végeznek, számos okból.

- A gép úgy programozható, hogy a megmunkálandó munkadarab attól az oldalról forduljon, ahol látható. A mester képes lesz irányítani a feldolgozási folyamatot. Ez különösen akkor hasznos számára, ha új programot állít be. A hiba azonnal látható, és nem az alkatrész gyártása után.

- Vannak olyan helyzetek, amikor el kell fordítani a munkadarabot, és a vágónak a helyén kell maradnia. Lehet, hogy tökéletes kört alkot.

- Nagyszámú munkadarab kényelmes feldolgozásra, amikor 90 ° -ban elforgatott gépi satuba rögzítik. Ezután beállítja a munkahelyzetet.

A forgó satu tervezése és működési elve

A szerszám gömbgrafitos öntöttvasból vagy rozsdamentes acélból készül. Minden funkcionális éle edzett és csiszolt a nagyobb szilárdság érdekében.

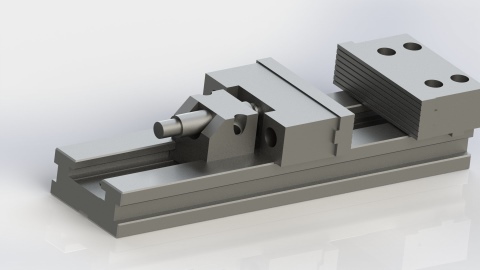

Bármilyen satu kialakítása tartalmaz: alapot, pár szorítópofát, amelyek közül az egyik mereven rögzített, a második mozgatható, egy vezetőt és egy rögzítőcsavart. Az alapvető elemeken kívül a forgó elemek további alkatrészekkel vannak felszerelve, amelyek bővítik funkcionalitásukat.

Az alap egy rúd, amelyre a bilincsek, a csavarok és az összes fogaskerék rögzítve van. A pofák (tudományosan rögzített bilincsek) csapágyakon vannak elhelyezve, az egyik rögzítőcsavarhoz van rögzítve. A házi készítésű mintákban egyszerű menetes rudat használhat. A gyári módosítás a hajtóművek csavarra helyezését jelenti. A pofák meghajtásának rendszere eltérő lehet. A legegyszerűbb az, hogy a csavar a test menetében forog, és a szorítóelemet a végével nyomja. Vagyis amikor a csavart jobbra csavarják, a pofák közelebb kerülnek, balra forgatva eltávolodnak.

A forgó modellekben a bilincsek mozgatásának mechanizmusa általában sokkal tökéletesebb, és hajtóműveket tartalmaz. A fogaskerekek kúposak vagy téglalap alakúak lehetnek.

Szorítócsíkok

A készülék egyik jellemzője a rögzítő rudak jelenléte. A rúd megfogja az alkatrészt, majd az alapra rögzül. A deszkák különböző formákból készülnek: keresztek, lapos tányérok, négyzetek, patkók.

A legfejlettebb elforgatható satukon a szalagok rugós eszközökkel vannak felszerelve, amelyek lehetővé teszik a munkadarab legkényelmesebb feldolgozását.

A forgó kialakítás sajátossága, hogy a hagyományos satukat egy forgóasztalra szerelik fel, amely egyenesen és körben mozoghat. Ennek köszönhetően a rész képes csináld magad a sarkokkal -10 és +90 fok között, forgassa el 360 fokban a síkban, és rögzítse tetszőleges helyzetben. Sok modell kivehető talppal rendelkezik.

A merevség a második alapvető követelmény a gépi satuba. Kulcstípussal vannak felszerelve a gépre, és csavarokkal erősen rögzítik.

Főbb műszaki jellemzők:

- a szivacsok méretei (szélesség, magasság, válás);

- magasság és hossz;

- szorítóerő;

- hosszirányú és keresztirányú mozgás;

- súly.

A méretek a megbízhatóan rögzíthető alkatrészek méreteitől függenek. A szorítóerő kézi működtetésű szerszámokhoz 20 000 és 55 000 N. között mozog. A készülék minimális súlya 7 kg, a legnagyobb modellek súlya meghaladja a tonnát.

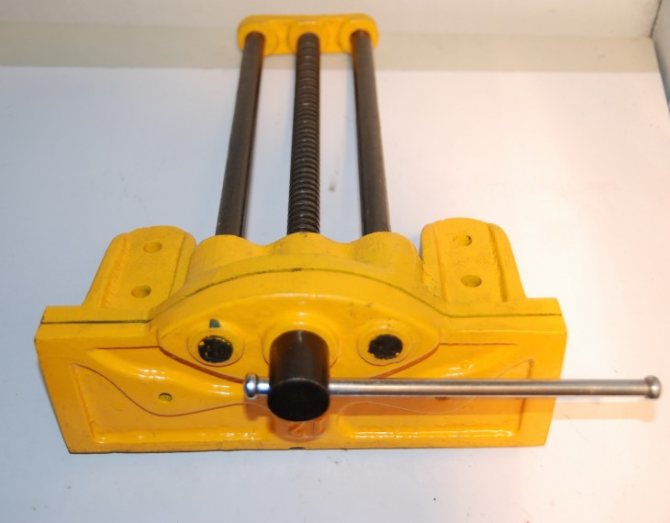

Asztalosipar

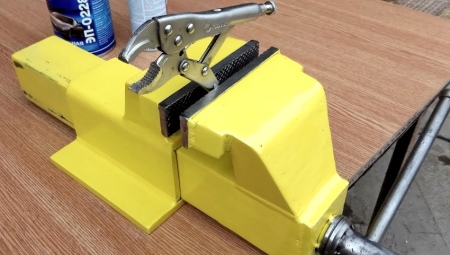

A Moxon Asztalos Vise vándorasztalosok és ácsok számára készült. Európában, az USA -ban és Kanadában ez egy meglehetősen igényes specialitás: mivel a fűrészáru ára ott van, sok vásárló megköveteli, hogy a mester a helyszínen dolgozzon velük, és hagyja a legkisebb nyesedéket, egészen a fűrészporig és forgácsig, a tulajdonosra. Egy pár Moxon -satu, amely lehetővé teszi a hosszú anyagokkal való munkát, az autó csomagtartójában, kerékpáron, robogón és táskában hordozható. Az amatőrök azonnal értékelték a leletet - a Moxon satuja lehetővé teszi, hogy gyorsan és visszafordíthatóan bármilyen többé -kevésbé tartós asztalt asztalos munkaasztallá alakítson.

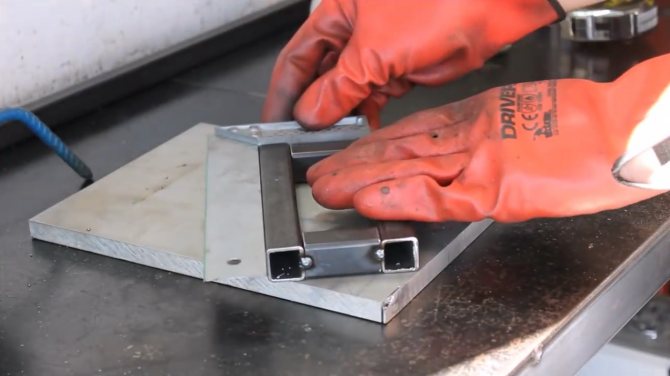

A Moxon mobil asztalos satu satu megjelenése és rögzítési módja a bal oldalon és középen látható az ábrán. A jobb oldalon - amatőr változatuk eszköze az asztalhoz való szoros rögzítéshez.

Megjelenés, rögzítés munkahelyzetben és a Moxon asztalos satu eszköze

Moxon markolata számos módosítást eredményezett. Az egyik rajza, egy nagyon egyszerű és kényelmes asztalos satu, mindössze 3 deszkából és egy pár bilincsből, az ábrán látható. További. Igaz, valójában még 2 rövid bilincsre lesz szüksége, hogy a satut az asztalhoz rögzítse. Extra 4 bilincs (szintén nem túl olcsó öröm korunkban) drága lehet egy amatőr számára. De az asztalos - egyéni vállalkozó, hívásra dolgozva, az ilyen bűn istenáldozat, szétszerelhetők, hogy magukkal vihessék egy közönséges zsákba.

Rajzok házi egyszerű asztalosipari satuba

Szorítóberendezések kialakítása és működése

Mivel a gép satuja elengedhetetlen a munkadarab biztonságos rögzítéséhez a megmunkálás során, erős acél elemekből áll. A gép satu típusától és rendeltetésétől függően kialakításuk nagymértékben változhat.

A középkategóriás modell forgó modelleket tartalmaz, amelyek funkcionalitása lehetővé teszi a fúrási műveletek hatékonyabb elvégzését. Az első és a második típusú satu előnyei univerzális tartozékokban kombinálódnak egy fúrógéphez, ami természetesen meglehetősen magasvá teszi az ilyen eszközök költségeit.

Még az azonos típusú, de különböző vállalatok által gyártott satuknak is lehetnek bizonyos tervezési különbségeik. Ez annak a ténynek köszönhető, hogy a gyártók mindegyike további lehetőségeket próbál felruházni termékeivel, hogy megbízhatóbbá és kényelmesebbé tegye működését.

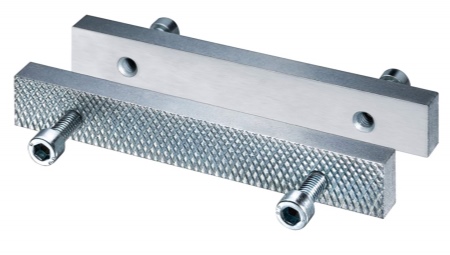

A professzionális gépi satukat különféle szorító rudakkal lehet felszerelni

Bármilyen funkcióval is rendelkezik a gép satuja, kialakításuk alapját kötelező elemek alkotják, amelyek a következők:

- csíkok, amelyek a satu alapjául szolgálnak;

- két pofa, amely biztosítja a feldolgozandó munkadarab rögzítését;

- fogantyúval ellátott csavar, amelynek köszönhetően a mozgatható szorítópofa mozgása biztosított;

- lemezek, amelyek a szorítópofák munkaelemeként szolgálnak;

- számos további részletet.

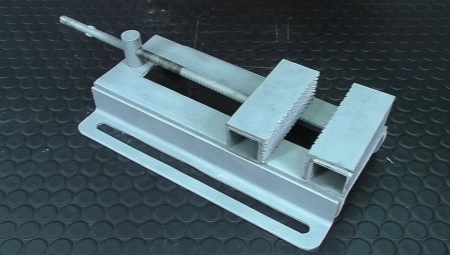

A legegyszerűbb gépi satu eszköze

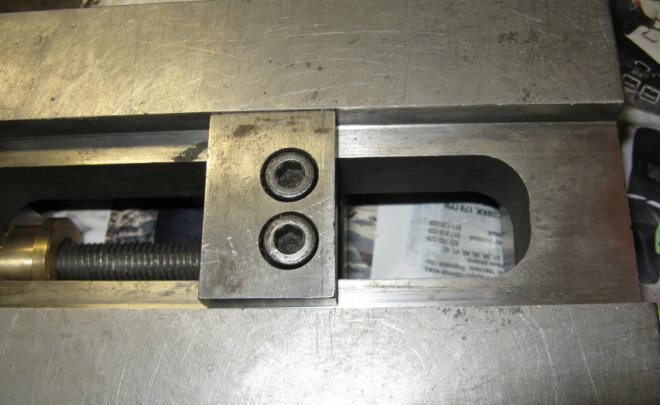

A rúd, amely alapként szolgál, egy tartóelem, amelyre a satu többi része rögzítve van. A kemény és kopásálló fémből készült rúdon fúrnak lyukat egy csavarhoz, mozgatható és rögzített pofákat szerelnek fel. A mozgás pontosságának biztosítása érdekében a mozgatható állkapocs alsó része téglalap alakú szárral rendelkezik, amelyet a rögzített állkapcson lévő kivágásba helyeznek.

A pofa párhuzamos mozgásáért felelős szár

A mozgatható pofa mozgásáért felelős csavar vele van kapcsolatban, amelyet egy speciális rögzítőgyűrű biztosít. Az alaprúd menetes furatában forogva a csavar mozgatja a mozgatható pofát, ezáltal biztosítva a fúrógépen feldolgozandó munkadarab rögzítését. A vice működésének megértéséhez nézze meg a megfelelő videót.

Soros és házi modellek is satu a fúráshoz A gép a mozgatható pofán lévő csavarozás különböző sémái szerint készülhet. A legegyszerűbb satu modellekben, amelyeket könnyű saját kezűleg elkészíteni, közvetlenül a csavart mozgatható állkapcshoz csatlakoztatva, amelyet vagy húz (kinyitja az állkapcsokat), vagy nyomja (szorítja az állkapcsot), forgásirányától függően. Bonyolultabb modellekben, amelyek rögzített és forgó satukat is tartalmazhatnak, a csavar forgását fogaskerekek továbbítják, ami megkönnyíti a fúrógép kezelőjének munkáját. A fogaskerekeknek köszönhetően nagyon kevés erőre van szükség a satupofák összenyomásához vagy kinyitásához.

Nem szabad megfeledkezni arról, hogy a fogaskerék -mechanizmus jelenléte egyáltalán nem olyan kritérium, amelyet hangsúlyozni kell a fúrógép rögzítőeszközeinek kiválasztásakor. Sok jól ismert gyártó, akiknek termékei világszerte népszerűek a szakemberek körében, olyan eszközöket állít elő, amelyek működési elve egy szabványos rendszer szerint valósul meg, ami nem teszi kevésbé hatékonyvá vagy kényelmetlenné a használatát.

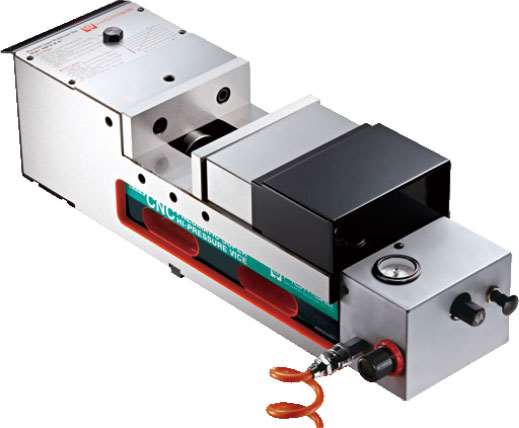

A hidraulikusan megerősített satu stabil tömörítést biztosít ütéstől és rezgéstől függetlenül

A nyomólemezek vagy csíkok fontos szerkezeti elemei minden típusú satunak, amelyek működés közben jelentős terhelésnek vannak kitéve, és biztosítják a feldolgozandó munkadarab megbízható rögzítését. Ezeket a tartós fémből készült elemeket csavaros csatlakozások segítségével rögzítik a szorítópofák munkafelületeihez.

A szabványos változatban a szorítószalagok sík munkafelülettel rendelkeznek, amelyre keresztmetszet kerül. Speciálisabb típusú szalagokat is használnak, amelyek szükségesek egy bizonyos alakú munkadarabok megmunkálásához. Az ilyen szalagok munkafelületei különféle alakzatokban (szögletes, homorú stb.) Készíthetők. Néhány modern satubetéteknél a rögzítő rudak rugósak. Ez a kialakítás lehetővé teszi, hogy kissé növelje az alkatrészek rögzítésének kényelmét a fúrógép szorítóberendezésében.

Vise prizmás pofákkal

Speciális eszközök használata alkatrészek feldolgozásához

Az alkatrészek feldolgozása során különféle típusú munkákat kell végezni különböző típusú gépekkel, amelyekre gépi rögzítőelemek vannak felszerelve:

- megmunkáló központok (esztergálás, marás);

- marógépek (marási munkák);

- felületi csiszológépek;

- fúrógépek;

- elektroerozív gépek;

- CNC gépek (marás, esztergálás).

A munkadarab rögzítésekor a szorítóerő beállításának mértéke szerint a rögzítőelemek a következők:

- hidraulikus nyomásfokozó mechanizmus használatával;

- pneumatikus hajtás használata;

- csavarhúzó segítségével.

Rögzítőberendezések (pneumatikus) hidraulikus hajtással felszerelt szerszámgépet használnak olyan munkák elvégzésekor, amikor a munkadarabot nagy erőfeszítéssel kell rögzíteni.Bizonyos típusú készülékekben az alkalmazott hidraulikus henger lehetővé teszi a vágási művelet során fellépő rezgések részleges kompenzálását.

A különböző meghajtók használata lehetővé teszi az alkatrészek nagy pontosságú feldolgozását és a termékek gyártási folyamatának automatizálását.

A gépi satu használata lehetővé teszi:

- fokozza a munkadarab rögzítését a feldolgozás során;

- biztosítja az alkatrészfeldolgozás nagy megbízhatóságát;

- a berendezések hosszú távú üzemeltetésére a minőségi mutatók fenntartása mellett.

A különféle típusú gépi satuk használata lehetővé teszi az alkatrészek feldolgozásával kapcsolatos különböző műveletek széles skálájának végrehajtását.

Telepítés és tárolás

A gépmaró satukat leggyakrabban közvetlenül a gépre, pontosabban a maró alá szerelik fel. Együtt fognak működni a géppel, ezért nem lehet opciót telepíteni. A legtöbb gép már rendelkezik rögzítőelemekkel a satuba, és az ilyen egységekre vonatkozó utasítások ajánlásokat és követelményeket tartalmaznak rájuk vonatkozóan. Mindazonáltal mindig használhat kézi eszközt vagy satut szoftvervezérlés nélkül, amelyek a kívánt magasságban vannak beállítva, hogy kényelmes legyen a különböző méretű tárgyakkal való munka.

kenje meg a gép munkafelületét

Sok pletyka terjed az interneten, miszerint semmilyen hidraulikus berendezést soha nem szabad megfordítani, és rendkívül óvatosan kell kezelni. Egy satu esetében ez nem teljesen igaz.

Annak a ténynek köszönhetően, hogy a hidraulikus satuban zárt hurkú rendszert alkalmaznak, amely nem támogatja a folyadék leeresztését vagy újratöltését, és teljesen le van zárva, az ilyen eszköz tetszés szerint elforgatható. Az egyetlen gyenge pontja a folyadékhoz használt csövek. Ha a testén kívül helyezkednek el, akkor a legjobb ügyelni arra, hogy ne kopjanak és ne törjenek össze, mert folyadék -szivárgás esetén nagyon drága és kiterjedt javításokat kell elvégezni. Különösen, ha a folyadék nem víz.

Így gépi maró forgó satura van szükség ahhoz, hogy a munkadarabot olyan helyzetben rögzítse a gép munkafelületén, hogy kényelmesen meg lehessen dolgozni. Egy ilyen eszköz meglehetősen nagy és pontos szorítóerőt biztosít a munkadarabon. A forgócsavarok több típusa létezik, amelyeknek megvannak a maguk előnyei és hátrányai.