Cölöpvezetési technológia csőszerű eszközzel

Az ilyen típusú egységekkel végzett munka sorrendje a következő:

- az első szakasz a dugattyús rész dokkolása a macskával, ezt követően kopracsörlő segítségével emelkednek a felső helyzetbe;

- ezt követően automatikus üzemmódban ez a rész és a macska kikötnek, ennek következtében a feltűnő rész a vezető mentén esik;

- miközben az esési folyamat zajlik, egy szivattyút kapcsolnak be, amely elkezdi fokozatosan szivattyúzni a dízel üzemanyagot egy speciális mélyedésbe, amely a shabot test felső részében található;

- a dugattyú leeresztése során a kalapácscső belsejében a levegő összenyomásának folyamata is előfordul;

- amikor a dugattyú a szabotázsba ütközik, tüzelőanyag -robbanás következik be, amelyben az energia egy részét a kalapács visszahúzására, a másikat a halom földbe hajtására fordítják.

Más szóval, a dízelkalapács merítése és működése az ütközési energia és a gázdinamikai energia hatása miatt következik be, amely az üzemanyag felrobbanása során következik be.

Használati jellemzők

A hidraulikus kalapács egy tartozék, és működéséhez fel kell szerelni (cölöphúzó) egy kerekes vagy lánctalpas alvázra, amely kitámasztó gémmel van felszerelve. A kerekes cölöpfúrók összkerékhajtású nehéz tehergépkocsik, lánctalpasak - kotrógépek, traktorok vagy daruk alapján készülnek.

Acél- és vasbeton cölöpök merítésekor sapka védi a cölöp felső részét a kalapács általi megsemmisüléstől; fa cölöpök vezetésekor a cölöpfejet hengeres acélból készült gyűrű védi.

A hajtandó cölöpök tömege és méretei határozzák meg a cölöphúzó három paraméterét:

- gém emelőképesség;

- hasznos árbocmagasság;

- kalapács erő.

A cölöpfúró működése függ a dőlés- és gémbeállító mechanizmus rendelkezésre állásától. Az univerzális és féluniverzális cölöphúzók lehetővé teszik a cölöpök szögben történő meghajtását, az egyszerű cölöphúzók rögzített árboccal rendelkeznek.

A kalapács nagy terhelésű mechanizmus, amely kopásnak van kitéve. Eszköz vásárlásakor vagy bérlésekor fontos a fogyóeszközök elérhetősége, ára és javítási bázisa. Ha egy szállító már régóta jelen van az értékesítési piacon, rendelkezik szervizhálózattal és magasan képzett szakemberekkel, akkor ez előny lesz a választás során.

Rúd típusú kalapácsos működés

Az előző esethez hasonlóan az ilyen típusú kalapáccsal történő halomhajtás több szakaszban történik. Egyébként az ilyen típusú dízel kalapács ára 80 ezer rubeltől kezdődik, és elérheti az 1 millió rubelt vagy többet.

- Kezdetben a halom hegesztése és rögzítése a megfelelő helyre megy. Ezt követően a "macskát" a cölöphúzó csörlőre rögzítik. Ezután lemegy és összekapcsolódik a szerkezet feltűnő részével.

- A következő lépés a macska és a csatár legmagasabb helyzetébe való felemelése.

- Amikor az emelés befejeződött, a kezelő aktiválja a kioldó kart. Ebben a pillanatban a sztrájkoló részt elengedik, és saját súlya alatt leesik a csuklós fej felé, amely a cölöposzlopra van rögzítve.

- Amikor a tüzelőcsapot leengedik, a henger belsejében lévő levegő összenyomódik, és felmelegszik 650 fokos hőmérsékletre.

- Abban a pillanatban, amikor a kalapács ütközik a csuklós fejbe, a szivattyú gázolajat pumpál a sűrítettlevegő -kamrába.

- Az ütközés során az üzemanyag öngyullad. A robbanás pillanatában felszabaduló gáz visszaveti a sokkos részt.

- Természetesen az emelkedés során a sebesség gyorsan csökken a csatár súlya miatt. Amikor az energia teljesen kimerült, a részlet újra lerohan.Ez a körkörös folyamat addig folytatódik, amíg a kezelő ki nem kapcsolja a dízelszivattyút.

Eszköz és működési elve

A dízel kalapács kialakítása a következő elemeket tartalmazza:

- dugattyúblokk;

- sokk vagy működő rész;

- szivattyú;

- csuklópánttámasz.

Viszont a dob rész további elemeket is tartalmaz. Kialakítása magában foglal egy hengert, egy üzemanyagtartályt és "görgőket".

Utóbbi segítségével a kalapácsot felfüggesztik a sodródó kábelekre. A kalapácskeret függőleges síkban elhelyezett vezetőkből áll össze. Általában alulról fejtámlával vannak összekötve, hogy biztosítsák a szerkezet merevségét. A kalapács felső része ütközésnek minősül, és szabadon mozog.

A szerkezet fejtámlája dugattyút tartalmaz, amelynek rovására a szerkezet mozgása. A kalapács elve nem olyan bonyolult, mint amilyennek látszik. A fejfedő ütése azután következik be, hogy a hengert fel lehet emelni ütközőbe, ahol a traverz található, majd hirtelen leengedni. Meg kell jegyezni, hogy a felemelkedés pillanatában a levegő összenyomódik, ami miatt a hőmérséklet emelkedik. Ugyanebben a pillanatban folyékony tüzelőanyag -áram lép be, amely azonnal meggyullad és gázokat képez, lehetővé téve a henger éles emelkedését.

Amikor a henger eléri a keresztirányt és elkezd lefelé mozogni, a benne lévő levegő újra összenyomódni kezd. Így, amikor az elem leereszkedik, ismét robbanás következik be, majd a ciklus megismétlődik. Az egység így működik.

Segítségével az éghető keverék időben felszabadul a hengerbe, amely a fejtámlán található. A keverék egy speciális üzemanyagvezetéken keresztül jut be, amelynek végén egy fúvóka van. A kar felengedése mozgásba hozza a befecskendezőt, és az üzemanyag belép a palackba. Maga a kar a szivattyú szerkezet tetején található.

Figyelemre méltó, hogy az üzemanyag -ellátás folyamata automatizált, és azt közvetlenül a henger végzi, amikor leesik. Ezt az eredményt a kívülről biztosított megállásnak köszönhetően érik el.

Egy horoggal ellátott eszközt helyeznek a traverz és a henger közé. A hengert a kívánt helyzetben tartja. A készüléket csörlőkábellel rögzítik, amelynek munkája miatt a kalapácsot felemelik a berendezés halomra történő felszerelése során.

A tervezés előnyei és hátrányai

Annak ellenére, hogy vannak különbségek a cső alakú és a rúdos eszközök között, közös pozitív és negatív tulajdonságaik vannak. Az előnyök a következők:

- mobilitás;

- meglehetősen egyszerű és nagyon megbízható kialakítás;

- energia -autonómia;

- a gépek termelékenysége meglehetősen magas.

Ha a hiányosságokról beszélünk, akkor csak három van. Az első a talaj rezgése, amely akkor következik be, amikor kalapáccsal ütik. Működés közben nagy mennyiségű por keletkezik, ami megnehezíti a munkát. Ezenkívül a dízelüzemanyag felrobbantása bizonyos mennyiségű káros anyagot bocsát ki a légkörbe, ezáltal szennyezi azt. A csőszerű dízelkalapács ára magasabb összegből indul - 320 ezer rubeltől.

A hidraulikus megszakító használatának előnye

A cölöpfúrást többféleképpen lehet elvégezni: dízel- és hidraulikus kalapácsok használatával, préseléssel, fúrással és halom telepítésével egy kútba, valamint vibrációs cölöphúzóval.

A vibrátor hatékony, ha homokon és laza talajon dolgozik, nehezebb talajon más berendezést kell használnia. A behúzási technológia magas költségeket igényel a berendezések munkaterületre történő szállításakor, és a használt berendezések mérete miatt nem alkalmas kis építkezésekre. A cölöpfúrókat vezetőfúrással használják olyan körülmények között, ahol a meghajtott cölöpök geológiai körülmények miatt nem használhatók.

A dízelkalapács és a hidraulikus kalapács összehasonlításakor a legtöbb gyártó az utóbbit választja.Ennek meg is vannak az okai: ha egy cölöphajtású dízelkalapács szinte azonos gyakorisággal üt, akkor a hidraulikus hajtás lehetővé teszi az ütési paraméterek megváltoztatását, az adott talajhoz szükséges üzemmód kiválasztásával.

A hidraulikus cölöpberendezések technikai és működési paramétereit tekintve jelentősen felülmúlják más típusú cölöpberendezéseket, és ez magyarázza növekvő népszerűségüket.

Így a hasonló típusú berendezésekhez képest a hidraulikus cölöpkalapács a következő előnyökkel rendelkezik:

- nagy teljesítmény különböző talajokon, megbízhatóság;

- könnyű kezelhetőség, nincs kipufogógáz;

- hatékony kényszerhűtő rendszer jelenléte, amely lehetővé teszi a 24/7 munkavégzést;

- a halomra gyakorolt hatás paramétereinek beállítása;

- a szűk körülmények közötti munkavégzés képessége;

- minimális szeizmikus hatás a talajra;

- hosszú forrás.

A megszakító működési előnyei különösen akkor figyelhetők meg, ha cölöpöket vezetnek maximális ellenállás mellett. Nehéz talajokon, ahol a dízelkalapács használata csak talajerózió vagy fúró segítségével lehetséges, a hidraulikus kalapács további technológiák használata nélkül képes megrakni a halmot.

Egy rúd dízel kalapács diagramja

Rizs. 3. Dízel kalapács típusú SDM (rúd)

1 - dugattyúblokk; 2 - sokk rész; 3 - vezető rudak; 4 - üzemanyagtartály; 5 - macska; 6 - áthaladás

A dízelkalapács automatikusan működik, 50-60 ütést végez percenként. A kalapács emelési magasságát alapjáraton a szállított üzemanyag mennyisége szabályozza, és 1-2 m között mozog.

A cölöpfúrást dízel kalapáccsal a következő sorrendben hajtják végre.

- A csörlő által a legfelső helyzetbe emelt henger le van szerelve, és saját súlya hatására leesik;

- a levegő összenyomódik,

- fellángol az üzemanyag

- és a keletkező gázokat a henger felfelé dobja.

- A gázok egyszerre nyomják a dugattyút, növelve a halom süllyedését.

- A legfelső helyzet elérése után a henger ismét leesik, és a kalapácsművelet automatikusan megismétlődik, amíg az üzemanyag -szivattyút ki nem kapcsolják.

Dízel rúd kalapács teszt videó

A kalapács megfontolt kialakításában a henger mozgatható, és feltűnő alkatrészként használják.

A dízel kalapács másik kialakítását a fordított elv alapján dolgozták ki, vagyis a henger álló helyzetben van, és ütköző alkatrészként egy nehéz mozgatható dugattyú szolgál. Az ilyen kalapácsokat csőszerűnek nevezik.

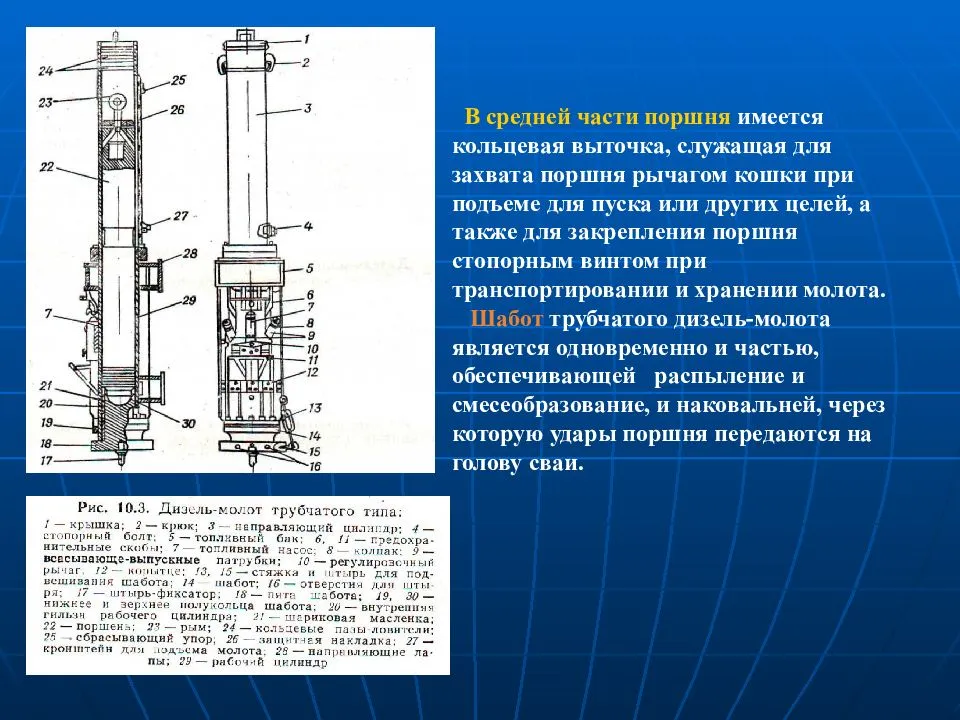

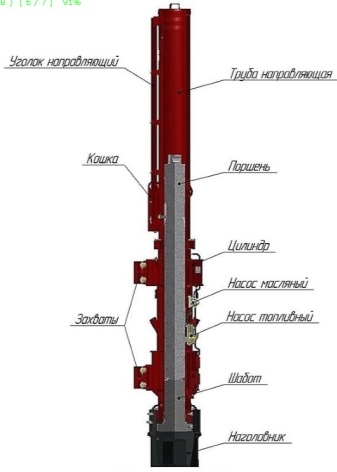

Az egység jellemzői

Ha figyelembe vesszük a dízel kalapács eszközeit, akkor a csöves típus hatékonyabbnak tekinthető, és fejlettebb kialakítással rendelkezik. Ha vesz egy azonos súlyú cső alakú és rúd típusú kalapácsot, és összehasonlítja azok hatékonyságát, akkor észre fogja venni, hogy azonos súly mellett a csőszerkezet lehetővé teszi a nehezebb cölöpök meghajtását. A súlykülönbség akár kétszer vagy háromszoros is lehet. Ezen gépek fő szerkezeti részei a következők:

- henger vagy rudak;

- feltűnő rész, csatár vagy nő, amely a hengerben mozog;

- shabot, amely a kalapács alsó része, amelyhez a fejfedő van rögzítve.

A készülék működése

A nőn és a shaboton gömb alakú mélyedések vannak, amelyek érintkezéskor tüzelőanyag -égőkamrát képeznek. Dízelüzemanyagot fecskendeznek ebbe a kamrába. Amikor egy nő eléri a shabotot, ebben a kamrában kellően magas nyomás keletkezik, ami miatt az üzemanyag folyadék spontán meggyullad és a nőt a csúcspontjára dobja. Ezt követően ismét visszaesik. Így halomhajtást hajtanak végre.

Ha összehasonlítjuk a cső- és rúdkalapácsokat, akkor bátran kijelenthetjük, hogy a második típus jelentősen veszít az élettartam szempontjából. A csőszerű kialakítás körülbelül kétszer hosszabb ideig tarthat.Az alacsony élettartam a rúd típus fő hátránya.

Rúd dízel kalapács

Ábrán. A 3. ábra az SDM rúd dízel kalapács szerkezetének és működésének diagramját mutatja. Ez egy dugattyúegységből, egy ütköző részből - egy hengerből, vezető rudakból, egy üzemanyagtartályból, egy macskából áll, amellyel a kalapácsot felfüggesztik egy fejtámlára, egy olyan traverz, amely meghatározza a kalapács helyzetét a fejkerethez képest nyilak. A kalapácsot csuklócsapágy segítségével szerelik fel a halomra.

A keret belsejében, amely függőleges vezető rudakból áll, amelyeket alul fejtámlával, felül pedig traverzszel kapcsolnak össze, a kalapácsütő rész szabadon mozog, ami úgy néz ki, mint egy alul nyitott henger. A dugattyú szilárdan rögzítve van a fejfedőhöz.

A dízel kalapács működési elve a következő. Ha a hengert felemelik a traverzig, majd leengedik, akkor ha leesik, akkor a fejfedőt érinti. Ebben az esetben a hengerben rekedt levegő erősen összenyomódik, aminek következtében a hőmérséklete meredeken emelkedik. Ebben a pillanatban egy porlasztott folyékony üzemanyagot (dízelolaj, gázolaj, gázolaj stb.) Fecskendeznek a hengerbe, amely meggyullad, és a keletkező gázok felhajtják a hengert a traverz felé.

Leesés, majd leesés után a henger ismét összenyomja a levegőt, új robbanás következik be, és a ciklus megismétlődik.

Az üzemanyag -szivattyú, amely fontos része a kalapácsnak, mivel a megfelelő időben biztosítja a tüzelőanyag automatikus adagolását a hengerhez, a fejtámlán található, és az üzemanyag -tartályhoz van csatlakoztatva. Az üzemanyag közvetlenül a tüzelőanyag -vezetéken keresztül jut a hengerbe, amely a dugattyú alján rögzített fúvókával végződik.

A szükséges üzemanyag -adagot a szivattyú tetején található kar megnyomásával juttatják a hengerbe

Ezt a műveletet a leeső henger végzi a külső felületén található speciális ütköző segítségével.

A henger és a felső keresztfej között egy speciális, horoggal ellátott eszköz található a henger megfogására. A készülék a csörlőkábelhez van csatlakoztatva, amely felemeli az egész kalapácsot, amikor a meghajtott halomra van felszerelve, valamint a hengert a kalapács beindításakor.

Alapvető típusok

Mindenekelőtt figyelni kell arra a tényre, hogy a dízelkalapácsok többféle osztályozást tartalmaznak. Érdemes kettőt közelebbről megvizsgálni, mivel ezek a legnépszerűbbek.

Tervezési típus szerint

Ha figyelembe vesszük a tervezési jellemzők szerinti osztályozást, akkor a dízel kalapácsok megoszlanak:

- csőszerű;

- rúd.

Ezeknek a típusoknak a jellemzőit külön kell megvizsgálni, a választott típustól függően.

Rúd

A design a következő elemeket tartalmazza:

- egy dugattyú, amely egy speciális tartón áll;

- függőleges vezetők;

- éghető keverék ellátására szolgáló rendszer;

- "Macskák", amelyek biztosítják a szerkezet rögzítését a kívánt helyen.

A részleteket alaposabban megvizsgálva észreveszi, hogy a blokk monolit szerkezet.

A kalapács test belsejébe van öntve, és magában a blokkban a dugattyú mellett vannak kompressziós gyűrűk, tömlők, amelyeken keresztül az üzemanyag áramlik, és fúvókák. Ez utóbbiak felelősek a keverék szivattyúba történő permetezéséért.

Maga a blokk, mint már említettük, csuklós tartón van. Alsó falában függőleges vezetők vannak, amelyek lehetővé teszik a kalapács mozgatását cölöpvezetés közben. Annak érdekében, hogy a szerkezet merevebb legyen, úgy döntöttek, hogy a vezetőket vízszintes kereszttel kötik össze egymással.

Amikor a berendezés elindul, a kalapács a sínek mentén mozog. Fel -le mozog, hogy halmokat hajtson. Ezenkívül meg kell jegyezni, hogy az ütköző rész testének alján van egy kamra az üzemanyag -folyadék elégetésére.

Cső alakú

A csőszerű dízelkalapácsok kialakításának sajátossága, hogy teljesen egységes és egy traktor alapján jön létre. Más szóval, az ilyen berendezések gyártását egy bevált és jól bevált rendszer szerint végzik.

Alapszerkezeti elemek.

- "Macskák". Ők a fő felszerelés a kalapács rögzítéséhez.Az eszköz előnye egy automatikus mechanizmus jelenléte, amely biztosítja az elem időben történő rögzítését vagy visszaállítását.

- Ütésdugattyú. Kompressziós gyűrűket tartalmaz a jobb teljesítmény érdekében.

- Shabot. Ez a feltűnő felület, a kalapácsos működés során, érintkezve a csatárral.

- Munka rész henger. Ebben az üzemanyag -keverék robbanását hajtják végre, amely biztosítja a kalapács felemelését.

- Hűtőrendszer. Megakadályozza a berendezés túlmelegedését.

- Kenési rendszer. Biztosítja a szerkezet tartósságát.

- Vezetőcső. Nagy szilárdságú acélból készül.

E tekintetben a második típusú berendezések használatakor szükségessé válik a rendszeres szünetek megszervezése. Ez úgy történik, hogy a szerkezeti elemek természetesen lehűljenek. Ha ezt nem látja előre, a kalapács meghibásodhat.

Súly alapján

A kalapács ütős részének súly szerinti besorolása három csoport jelenlétére utal:

- könnyű kalapácsok - akár 600 kg;

- közepes kalapácsok - 600-1800 kg;

- nehéz kalapácsok - minden szerszám súlya meghaladja a 2,5 tonnát.

Ez utóbbiakat tekintik a legkeresettebbnek minden építkezésen. Az előbbieket lágy talajban lévő kis halmok meghajtására, valamint különféle vizsgálatokra használják.

Az orosz dízelkalapácsok modelljei és gyártói.

A modern dízel kalapácsok lehetővé teszik bármilyen típusú cölöp kiváló minőségű vezetését különböző körülmények között. Ennek fő tényezője maga a kalapács súlya, mivel az ütések erőssége ettől függ, ezért a típus rövidített neve szerepel a jelölésnél - rúd vagy cső alakú, és az ütköződugattyú tömege kg -ban. Így az összes dízel -cölöp -kalapácsot rövidítve MSDSH - szívó rúdnak vagy MSDT - csőnek nevezzük. Ennek a speciális berendezésnek a fő gyártói Oroszországban a Stroymash Plant OJSC (Sterlitamak, Bashkortostan)

és a JSC "Stroydormash" (Alapaevsk), amelyek minden alapvető modellt gyártanak, és vegyesvállalatok sorozatává egyesítik. A közös vállalat minden kalapácsához indexet rendelnek, amely jelzi típusát és rendeltetését, valamint a fő jellemzőket. Minél magasabb az index, annál masszívabb cölöpök és sűrűbb talajban képes lesz a dízelkalapács működni.

Vannak modellek rúd dízel kalapácsokhoz:

- SP -60 - 240 kg -os ütközőrész tömegével, legfeljebb 0,4 tonna cölöpökhöz

- SP-60A-az SP-60 módosítása 250 kg ütőtömeggel, legfeljebb 0,4 tonna cölöpökhöz

- SP -4 - cölöpökhöz 3,2 tonnáig, súlya 1250 kg

- SP -5 - 1800 kg, cölöpök 3,2 tonnáig

- SP -6V - 2500 kg, cölöpök 3,2 tonnáig

- SP -7 - 3000 kg, cölöpök akár 4 tonna

- SP -8 - 3500 kg, cölöpök akár 4 tonna

A csőszerű dízelkalapácsok osztályozása a következő:

- SP -75A 1,2 - 3 tonna cölöpökhöz

- SP -76A 1,8 - 5 tonna cölöpökhöz

- SP -77A cölöp súlya 2,5 - 6,5 tonna

- SP-78A 3,5-8 tonnás cölöpökhöz

- SP -79 5-10 tonna súlyú cölöpökhöz

Itt vannak könnyű, közepes és nehéz kalapácsok, ütközési súlyuk 1250, 1800, 2500, 3500 és 5000 kg. Ezenkívül minden modell különböző méretű, ami lehetővé teszi a különböző magasságú és vastagságú cölöpökkel való munkát.

A dízel kalapács gyártási szükséglet.

Mindenféle építési lehetőség mellett a dízelkalapácsok a legjövedelmezőbb alternatívák más berendezésekhez képest. Egy ilyen egység megvásárlása lehetővé teszi sok probléma elkerülését és a munkaidő megtakarítását. Ezenkívül a dízelkalapácsok megbízhatósága lehetővé teszi számukra, hogy sokszor újrafelhasználják őket, ami idővel megtéríti a költségeket. Egyszeri munkákhoz célszerűbb dízel kalapácsot bérelni, miközben a legmegfelelőbb modellt választják.

Csőszerű dízel kalapács

A cső alakú dízel kalapácsokat 500-2500 kg súlyú ütközőalkatrészekkel gyártják. Az ütések gyakorisága eléri a 47-55 percet.

A cső alakú dízelkalapácsokban alacsony nyomású üzemanyag-szivattyút használnak, amelyet csak az üzemanyag adagolására és az égéstérbe való betáplálására használnak.

Az üzemanyag porlasztása úgy történik, hogy a dugattyú fejét a henger sarkának gömbüregébe ütik, ahol a szivattyúból kapott üzemanyag összegyűlik.

A cső alakú kalapácsok fő előnyei a rúd kalapácsokkal szemben:

- felső kereszteződés hiánya, amely kiküszöböli a kalapács törésének kockázatát az ütő rész túlzott emelése miatt, ami ütést okoz a traverzben;

- alacsony nyomású szivattyú jelenléte, tartósabb és egyszerűbb kialakítású és működésű; s

- lényegesen jobb feltételek az üzemanyag elégetéséhez a henger égéstermékektől való alaposabb, természetes szellőzéssel történő megtisztítása miatt.

A belső égésű kalapácsoknak is vannak hátrányai:

- nagy méretek, például egy cső alakú dízel kalapács hossza, feltűnő, 2500 kg súlyú részével eléri a 4,5 m -t, ami bonyolítja a működését.

- Ezenkívül a dízelkalapácsok minősített karbantartást igényelnek a hibás működés elkerülése érdekében.

Összefoglalva azt kell mondani, hogy nagyon gyenge talajokban a dízelkalapácsok rosszul működnek, mivel a palackot annyira feldobják, hogy leesése nem biztosítja a szükséges levegőt az égéstérben, hogy felgyulladjon.