Hogyan kell dolgozni a polikarbonáttal: általános ajánlások

Napjaink egyik legnépszerűbb anyaga a polikarbonát. Az építés során különféle szerkezetek burkolatára és szigetelésére használják. Hogyan kell dolgozni a polikarbonáttal: általános ajánlások találhatók anyagunkban.

Munka polikarbonáttal

A polikarbonát népszerűségét számos előnyének köszönheti. Ezek közé tartozik a viszonylag kis súly, nagy szilárdság, csökkent gyúlékonyság, káros gőzök kibocsátása, kiváló hőszigetelés és hővezető képesség, kiváló fényáteresztés, hajlítás- és szakadásállóság, valamint tökéletesen szigetel a zaj ellen.

Formázási tippek

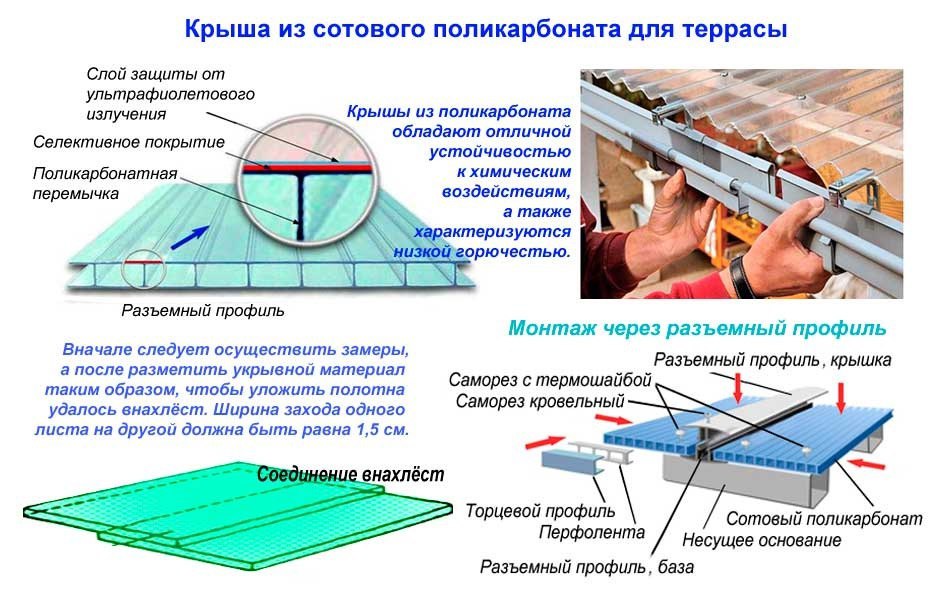

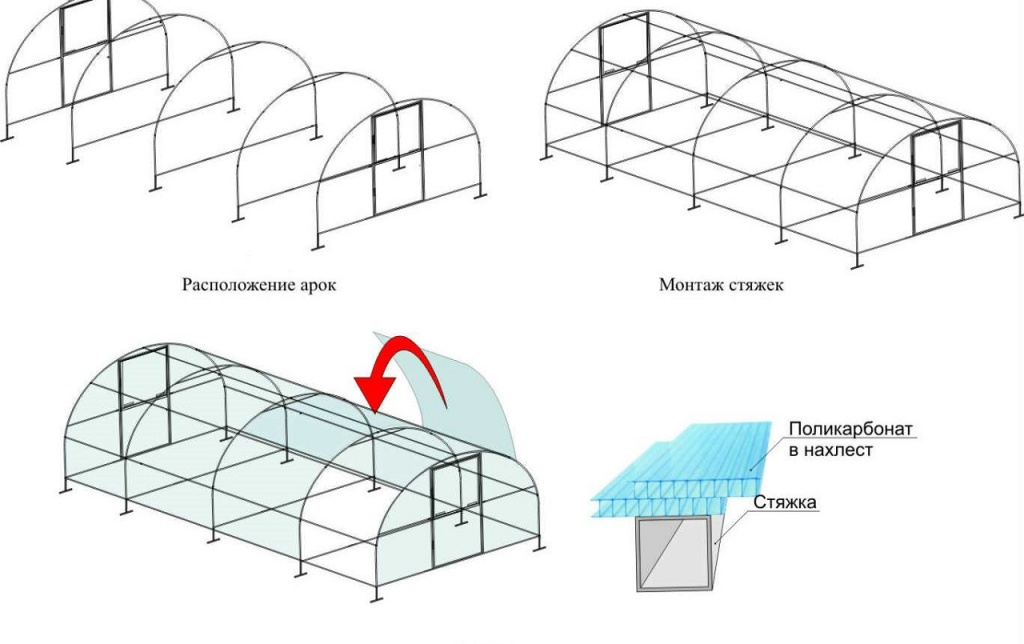

A polikarbonát sík és ívelt felületekre is fektethető. Mindkét esetben a telepítési folyamat és a követendő feltételek majdnem azonosak.

Fontos megjegyezni, hogy annak ellenére, hogy a polikarbonát meglehetősen műanyag, a lemez rugalmasságának még mindig van határa, ezért nagyon óvatosnak kell lennie, hogy ne repedjen;

A turistaosztályú polikarbonát fektetésekor nem mindegy, hogy melyik oldal van kívül és melyik oldal a szerkezeten belül, mivel az UV-sugárzás elleni védelemért felelős összetevők egyenletesen oszlanak el az anyag vastagságában. A polikarbonát drágább változataiban az egyik oldalon színes vagy nyomtatott film található

Ennek az oldalnak kell kint lennie és a nap felé irányulnia. A fóliát telepítés után el kell távolítani;

Leggyakrabban a polikarbonátot fa- vagy fémszerkezetre fektetik. Ezenkívül szem előtt kell tartani, hogy bizonyos arányt be kell tartani a lemez vastagsága és a lécek között. Például, ha 4 mm vastagságú lappal dolgozik, akkor 40 cm -nél nagyobb kötelező távolságot kell betartani közte és az esztergáló rudak között, 6 mm vastagságú lemez esetén ez 60 cm. ne tartsa be ezeket a szabályokat, akkor a szerkezet súlyosan szenvedhet.

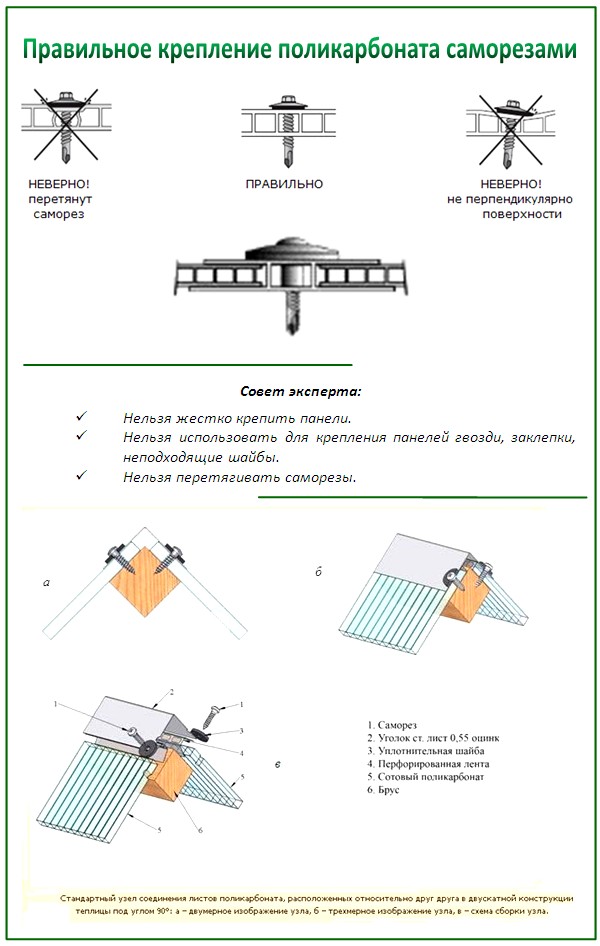

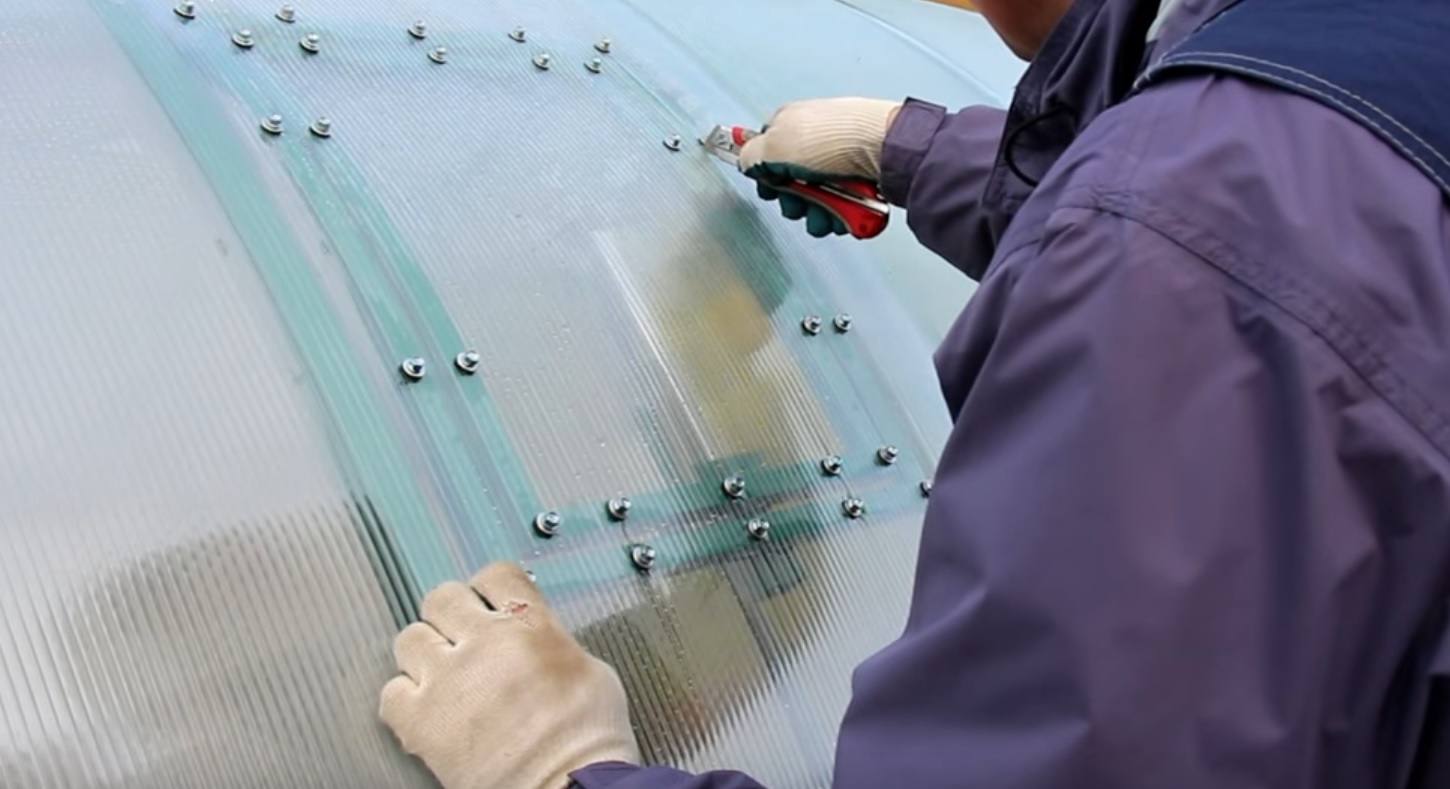

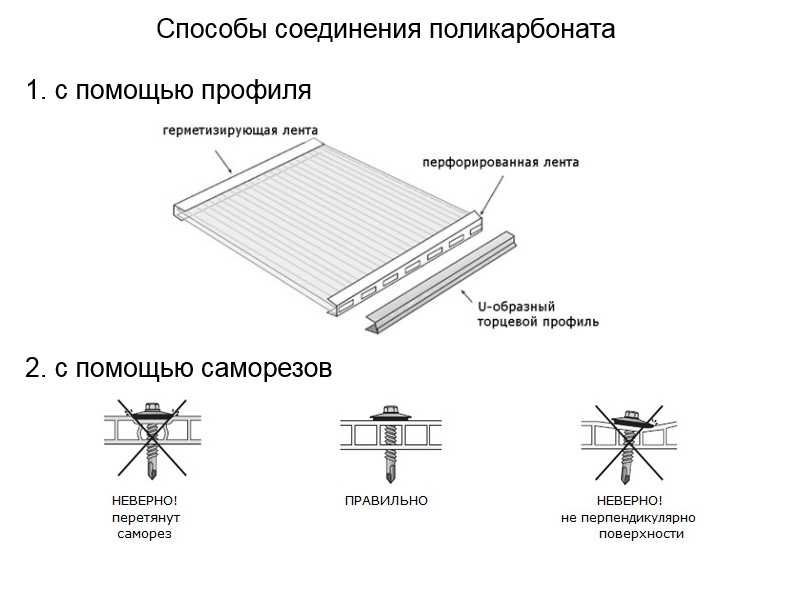

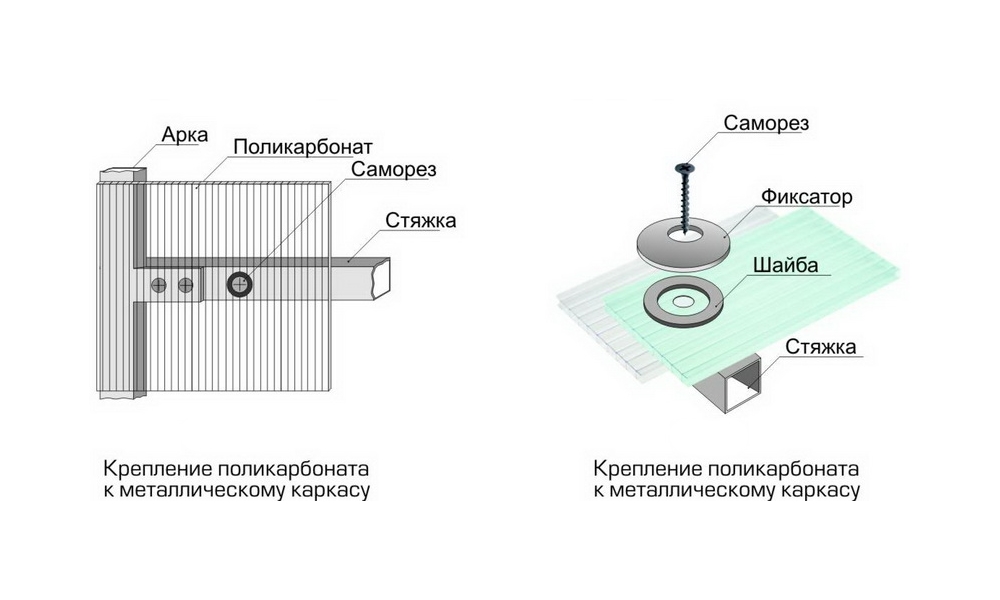

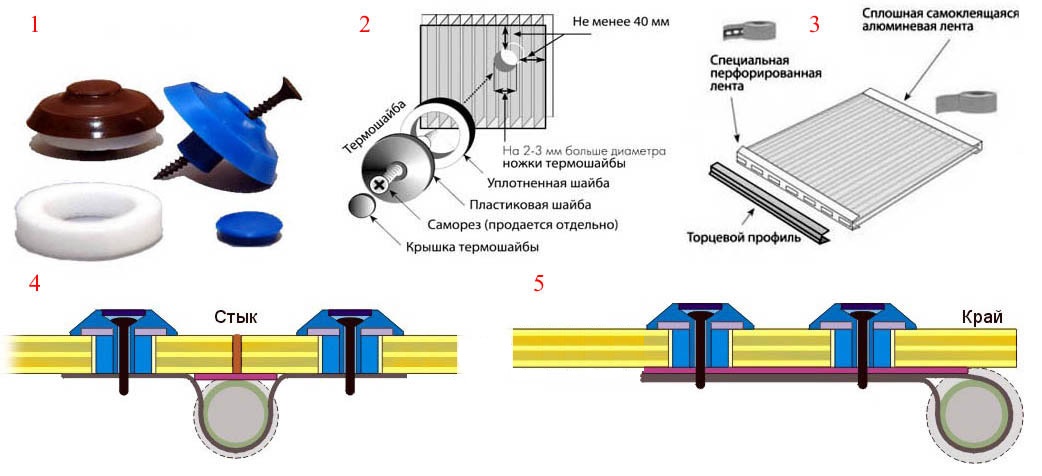

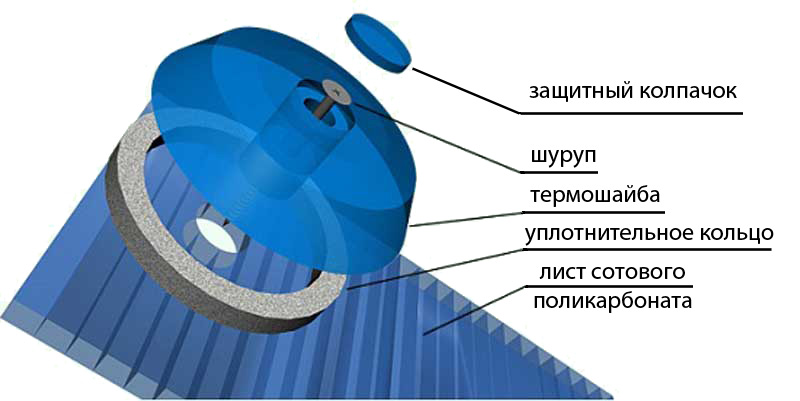

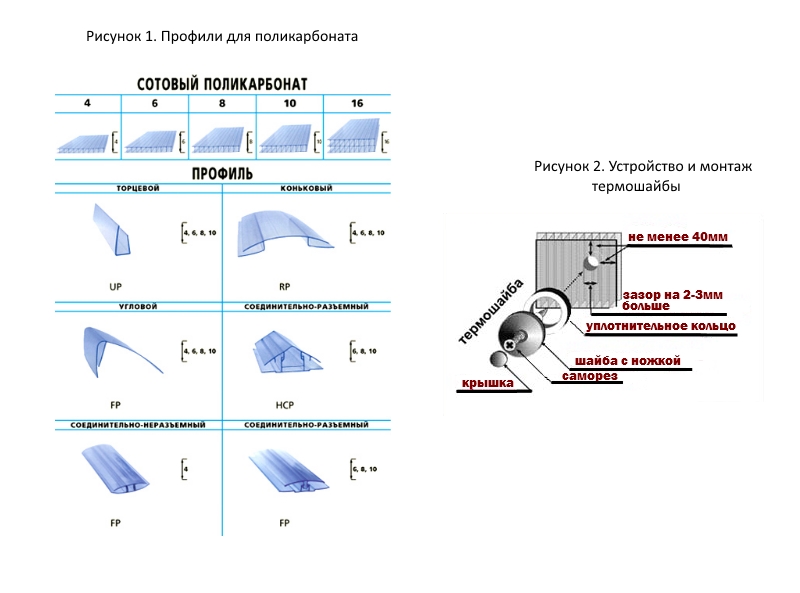

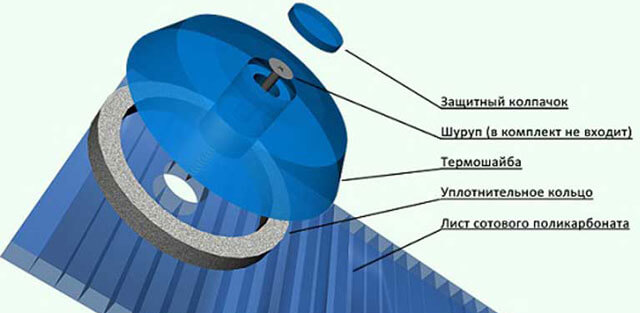

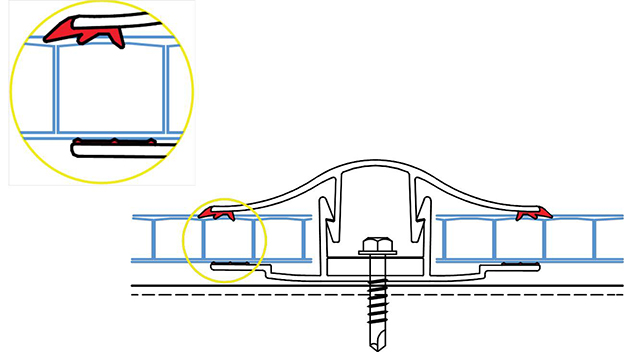

A rögzítőelemek megbízható módja az önmetsző csavarok rögzítői. A rögzítőelemek elvégzéséhez lyukakat kell fúrni a jövőbeli csatlakozók helyén. Úgy kell elkészíteni őket, hogy valamivel szélesebbek legyenek, mint az önmetsző csavar lábai, de legfeljebb a sapkája. Szilikon tömítőanyag használata esetén először cseppentsen néhány cseppet a fúrt lyukba, majd húzza meg az önmetsző csavart, amint az a képen látható. Termikus alátét használatakor először egy tömítő alátétet kell saját kezűleg a lyukba helyezni, majd egy műanyag alátétet, amelybe egy önmetsző csavart kell csavarni.

Annak érdekében, hogy a polikarbonát egyenletesen rögzüljön, ideális esetben használja a négyzet alakú rögzítési módot. Ezzel a módszerrel a távolság mind a négy irányban azonos. Elfogadhatatlan, hogy kisebb legyen a távolság a lap szélén, mivel ezen a helyen a legnagyobb terhelés figyelhető meg.

A lényeg az, hogy ne vigye át a rögzítés során. Érdemes abbahagyni a csavarást, amint a kupak gyakorlatilag megérinti a lap felületét. A rögzítőelemek az önmetsző csavarok kupakjainak rögzítésével fejeződnek be, amelyek segítenek megakadályozni a nedvesség bejutását a repedésekbe.

Fektetéskor szem előtt kell tartani, hogy a méretváltozás jellemzi a hőmérséklet ingadozásával. Ezért kerülje el a végpontok közötti halmozást, és rakja egymásra a lapokat, behúzva őket. Miután a lapot saját kezével rögzítette, rögzíteni kell egy dokkolóprofilt a vágásához, amely a következő lapok felszerelését szolgálja. A szélén lévő lemezeket végprofilok védik.Egy speciális ragasztószalagot is használnak, amelynek segítségével minden kötést ragasztanak, amint az a képen látható.

A polikarbonát viszonylag szerény anyag, de ennek ellenére megfelelően gondozni kell:

- Ne gyújtson tüzet polikarbonát szerkezetek közelében, hogy megakadályozza az anyag olvadását;

- A hó eltakarításakor nem szabad a kerti munkához szerszámokkal dolgozni;

- Ne használjon aromás és súroló hatású mosószereket a lepedők mosásához, amint az a képen látható;

- Ha saját kezével szeretné megtisztítani a port a polikarbonát épületből, akkor a legjobb idő a tavasz lesz. Ehhez fűtött vízre és gumihengerekre vagy puha rongyokra lesz szükség. Nedvesítse meg a felületet vízzel, majd törölje le mindent szappanos vízzel. A végén feltétlenül öblítse le a szerkezetet vízzel, és törölje szárazra egy ruhával.

Összefoglaljuk

Mint minden anyagnál, bizonyos szabályokat be kell tartani a polikarbonáttal való munkavégzés során. Tippjeinket követve önállóan dolgozhat ezzel az anyaggal, és megépítheti a szükséges szerkezeteket.

Panel vágási technológia

Panel vágási technológia

A polikarbonát lemez szabványos szélessége 2,1 m, a lapok hossza 6 és 12 m. A lombkorona vagy válaszfal felszerelése túl sok, ezért az anyagot le kell vágni. A panelek helytelen vágása károsítja a védőbevonatot és a polikarbonát éleket, amelyek ronthatják a szerkezet megjelenését. A vágás legkényelmesebb módja egy nagy sebességű körfűrész keményfém pengékkel. Annak érdekében, hogy a vágás szélei a lehető legegyenletesebbek legyenek, a tárcsának finom, osztatlan fogakkal kell rendelkeznie.

A vágási folyamat során a panelt biztonságosan rögzíteni kell a legkisebb rezgés elkerülése érdekében. A felső fóliát ebben a szakaszban nem szabad eltávolítani, mivel megvédi a bevonatot a vágás alatti mikroszkopikus sérülésektől. A vágott panelekben meg kell tisztítani a belső üregeket a forgácsoktól, mivel ez megakadályozza a kondenzátum szabad áramlását.

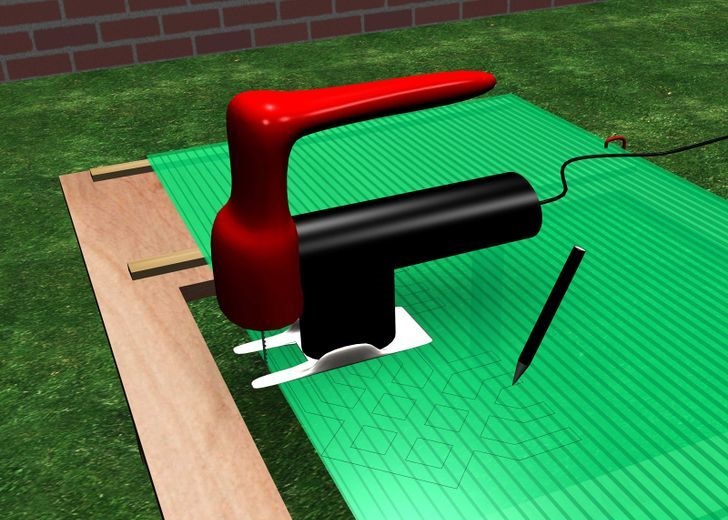

Polikarbonát vágása elektromos szúrófűrésszel

Az elektromos szúrófűrész kiválasztása a polikarbonát lemezek vágásának eszközeként egyfajta kompromisszumnak nevezhető a "daráló" vágási sebessége és az építési késsel végzett munka biztonsága (valamint a viszonylagos egyszerűség) között. Ezenkívül a szúrófűrész kiválóan alkalmas félköríves / kör alakú elemek és összetett alkatrészek vágására.

Elektromos szúrófűrész használata polikarbonát vágására

Elektromos szúrófűrész használata polikarbonát vágására

A legfontosabb dolog a megfelelő fájl kiválasztása.

Először is vegye figyelembe a fogak alakját. Az egyenes vagy hullámos szögek tiszta és egyenes vágást biztosítanak - pontosan amire szüksége van

Az állítható fogaknál ennek az ellenkezője igaz - fával való munkavégzésre tervezték, ezért az ilyen fűrésszel ellátott elektromos kirakós nem vágja, hanem elszakítja a polikarbonátot, sok aprítást, sorját és egyéb hibát hagyva benne.

Másodszor, ügyeljen a fogak számára és méretére. Gyakoriaknak és kicsiknek kell lenniük

Ezeket a tulajdonságokat a TPI paraméter határozza meg - a fogak száma hüvelykenként. Esetünkben előnyben kell részesíteni a TPI -vel rendelkező fájlokat 9 és 13 vagy több között.

Harmadszor, kérdezze meg az eladót, hogy milyen anyagra tervezték ezt vagy azt a fájlt. Olyan vásznakra van szüksége, amelyeket fém, műanyag vagy plexiüveggel való használatra terveztek. Válasszon speciális fájlokat, amikor csak lehetséges - ezek tiszta vágást és minimális hibát eredményeznek.

Fájl akrilüveg, műanyag és polikarbonát kezeléséhez

Fájl akrilüveg, műanyag és polikarbonát kezeléséhez

1. lépés Jelöljön ki egy polikarbonát lapot, és készítse elő a munkaterületet.

2. lépés. Szerelje be a fájlt az elektromos szúrófűrészbe. Célszerű új és éles pengét használni. Óvatosan rögzítse és állítsa be - ha nincs megfelelően rögzítve, a reszelő rezegni fog, és hibákat hagy a polikarbonáton.

Lépés 3. Vigye az áramforráshoz csatlakoztatott kirakós fűrészt a lap végére a vágóvonal mentén.A nagyobb kényelem érdekében készítsen előre bevágást ezen a helyen egy éles késsel, visszahúzható pengével. Ne távolítsa el a védőfóliát a lemezről, amíg a vágási folyamat befejeződött.

Vágott polikarbonát 4 m -es üvegházhoz Kremlevskaya

Vágott polikarbonát 4 m -es üvegházhoz Kremlevskaya

4. lépés Nyomja a kirakós fűrészlapot az anyaghoz. Győződjön meg arról, hogy a szerszámra kifejtett erő nem túl nagy, különben a polikarbonát meghajlik a vágási vonal mentén. Célszerű, hogy segítői vagy bilincsei tartsák a lepedőt, ne engedjék el mozogni vagy rezegni.

5. lépés Kapcsolja be az elektromos szúrófűrészt, és hagyja, hogy a fűrész felgyorsuljon. Amint ezt megteszi, kezdje el vágni az anyagot a vágási vonal mentén, lassan és óvatosan mozgassa előre, a szúrófűrész alaplapját a polikarbonát síkjához nyomva. Különösen vigyázzon az ívelt szakaszokra. Érdemes előzetesen gyakorolni a lekerekített részeket polikarbonát vágásokban és hulladékokban, ami tapasztalatot és egyszerűsítést jelent.

Kezdje el egy komplex alakú elem vágását szúrófűrésszel

Kezdje el egy komplex alakú elem vágását szúrófűrésszel

Fejezze be a polikarbonát vágását szúrófűrésszel. Ha nem akar állni az anyagon, még akkor sem, ha állványlapja van, akkor először vágjon egyet az egyik oldalon, majd az ellenkezőjén

Fejezze be a polikarbonát vágását szúrófűrésszel. Ha nem akar állni az anyagon, még akkor sem, ha állványlapja van, akkor először vágjon egyet az egyik oldalon, majd az ellenkezőjén

6. lépés: Az elektromos szúrófűrésszel végzett munka befejezése után kapcsolja ki és húzza ki a hálózati csatlakozót. Porszívó vagy sűrített levegősugár segítségével tisztítsa meg a polikarbonát lemez celláit a forgácsoktól. Vágja le a felesleget késsel, és tisztítsa meg a lap szélét a hibáktól. Fedje le építőszalaggal, hogy megvédje a sejteket a szennyeződéstől és a portól.

Ami?

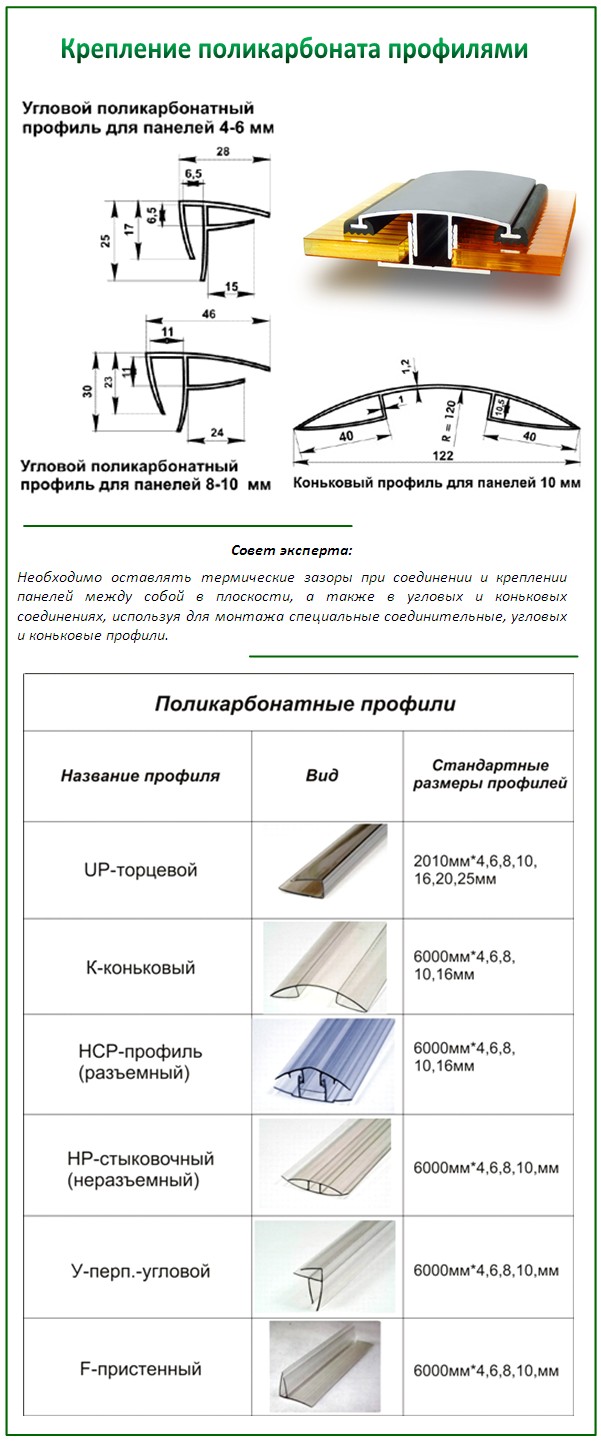

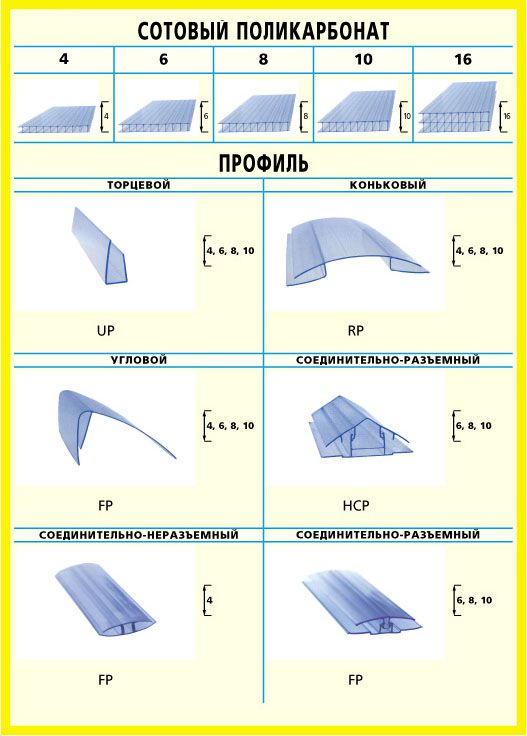

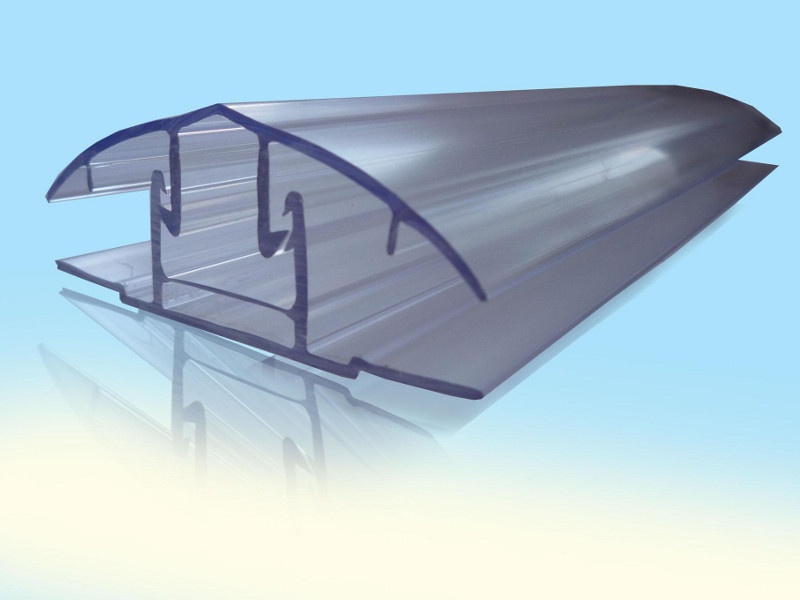

Először is találjuk ki, mi ez - dokkoló vagy összekötő profil. Ez egyszerű - ez az elem egy hosszú műanyag rúd, belül van egy bizonyos szerkezete (leggyakrabban H alakú). Két cellás polikarbonát lemez összekapcsolására vagy összekapcsolására tervezték üvegházakban és különböző tetőkön, válaszfalakon stb.

Dokkoló profil polikarbonáthoz

Az alábbiakban bemutatjuk a profil polikarbonát használatának céljait.

Esztétika. A két polikarbonát lemez közötti illesztések tisztábbak és szebbek, ha profillal vannak borítva

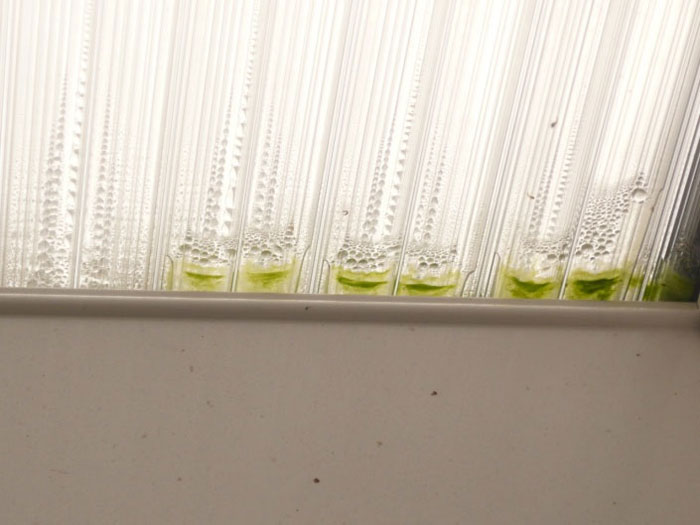

Ezenkívül, ha figyel a polikarbonát tetőre, amelyet profil használata nélkül illesztettek össze, akkor közvetlenül a méhsejt belsejében törmelék és szennyeződés látható - üreges csatornák, amelyek az anyag szerkezetében képződnek. És ez, látod, jelentősen rontja a megjelenést.

És ha a külső szennyeződést könnyű lemosni sima vízzel, akkor nem olyan könnyű eltávolítani belülről. Az összekötő (valamint a végső) profil segít tisztán tartani a polikarbonát belsejét.

A dokkolóprofil elhanyagolásának következményei

Jobb tömítés. A dokkolóprofil lehetővé teszi két polikarbonát lemez csatlakoztatását rések és rések nélkül. Ugyanakkor biztonságosan és szilárdan fogja őket. Ennek az elemnek a segítségével a lapok mintha egyetlen tetővé vagy falrá válnának. Ugyanakkor vannak olyan típusú profilok, amelyek lehetővé teszik az összeillesztést és a sarokrészeket.

Optimális mikroklíma létrehozása polikarbonát üvegházban

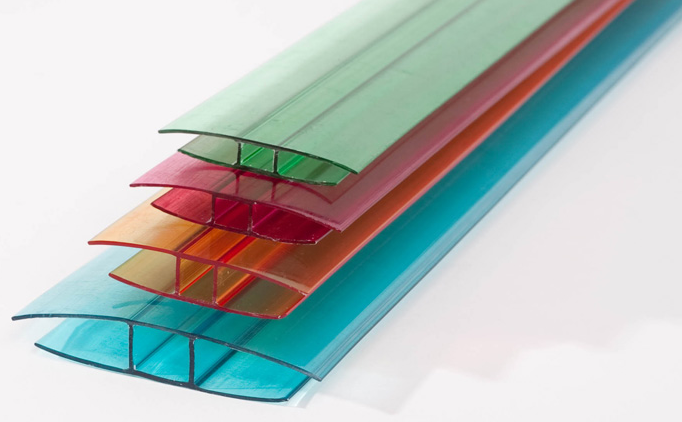

A dokkolóprofil általában átlátszó anyagból - polikarbonátból - készül, amely lehetővé teszi, hogy mind átlátszó, mind áttetsző szerkezetekhez használják, amelyeket belülről jól meg kell világítani. Ez az elem lehetővé teszi a tető vagy a fal maximális fényáteresztését. Alumíniumból is készülhet.

Prés / dokkoló profil polikarbonáthoz, alumíniumhoz, АД 53-10

Ezenkívül ne aggódjon az UV -védelem miatt. A dokkolóprofilok védelmet nyújtanak a káros sugárzás ellen - pontosan ugyanúgy, mint a polikarbonát lemezeken. Kényelmesek nemcsak két- és egylejtős üvegházakhoz, hanem íves és lándzsás üvegházakhoz is.Az a tény, hogy a dokkolóprofilok tökéletesen hajlítanak a megengedett sugarú körön belül, és ezek segítségével két darab anyagot lehet összekapcsolni az ilyen típusú szerkezeteken.

Profilok cellás polikarbonát rögzítésére

Soroljuk fel a dokkolóprofilok használatának fő előnyeit.

- Könnyen telepíthető. Általában senkinek nincsenek nehézségei az elem telepítése során.

- Könnyű szétszerelés. Szükség esetén a dokkolóprofil gyorsan kicsavarható és eltávolítható. Szükség esetén megkönnyíti az egyik polikarbonát lemez cseréjét is.

- Feszesség. Mivel a profil szorosan illeszkedik a polikarbonát lemezekhez, az így szerelt tető nem szivárog.

- Szép megjelenés. A dokkolóprofilt használó tető vagy fal sokkal szebbnek és tisztábbnak tűnik, mint nélküle.

Egy darabból álló polikarbonát profil

A lombkorona bevonata polikarbonáttal dokkolóprofil segítségével

Érdekes: Hogyan kell festeni az ondulint, ha kiégett

A végprofil típusai és jellemzői

A végprofil műanyagból (ugyanaz a polikarbonát, amelyből a lapok készülnek, monolit vagy méhsejt) és alumíniumból készül.

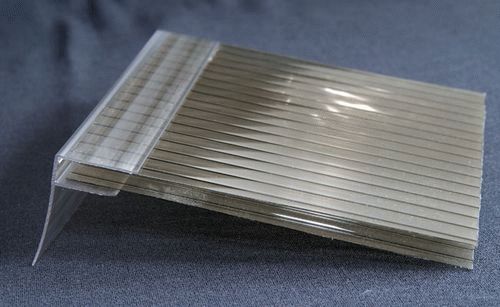

A műanyag profil jellemzői

A méhsejtlemez széleinek védelmére szolgáló műanyag profil egy P betű alakú keresztmetszetben hajlított rúd, amelynek egyik oldala hosszabb, mint a másik. A kereskedelemben kapható szalag maximális hossza 2,1 m. Az anyag keresztmetszeti vastagsága 1,5-3 mm. A rúdnak alulról és felülről szorosan hozzá kell illeszkednie a lemezhez, így a profil hosszú és rövid oldala kissé befelé, egymás felé eltér.

Műanyag végprofil

Műanyag végprofil

A műanyag végprofil fő előnyei a következők:

- könnyű súly;

- rugalmasság;

- nagy szilárdságú;

- működési megbízhatóság;

- könnyű telepítés.

A műanyag végprofil szabványos vastagságú méhsejt lemezekhez kapható. A műszaki dokumentációban az anyagot latin U, UP vagy orosz PT betűkkel jelölik. A szalag méretei a szakaszban megfelelnek a lap paramétereinek.

Profil befejezése

Profil befejezése

Asztal. Standard méretű műanyag végprofil.

| Végprofil kijelölése | Milyen vastagságú lapra van szánva | Rövid oldal | Hosszú oldal |

|---|---|---|---|

| 4 mm | 9,5 mm | 24 mm | |

| 6 mm | 8,7 mm | 19,5 mm | |

| U, FEL, P | 8 mm | 10,5 mm | 21,5 mm |

| 10 mm | 12,7 mm | 30 mm | |

| 16 mm | 18 mm | 31 mm |

A műanyag lécek elég rugalmasak ahhoz, hogy megerősítsék az íves tetőboltozatokat. Az anyag, amelyből a lemezeket és a profilt készítik, nem ég, hanem csak tűzben olvad. A deszkák nem lágyulnak magas léghőmérsékleten, és nem törnek el a hidegben. A deszkák rögzítéséhez nincs szükség speciális készségekre, speciális szerszámokra vagy felszerelésekre. A polikarbonát közepes karc- és ütésállósággal rendelkezik.

Végső nézet polikarbonát profil

Végső nézet polikarbonát profil

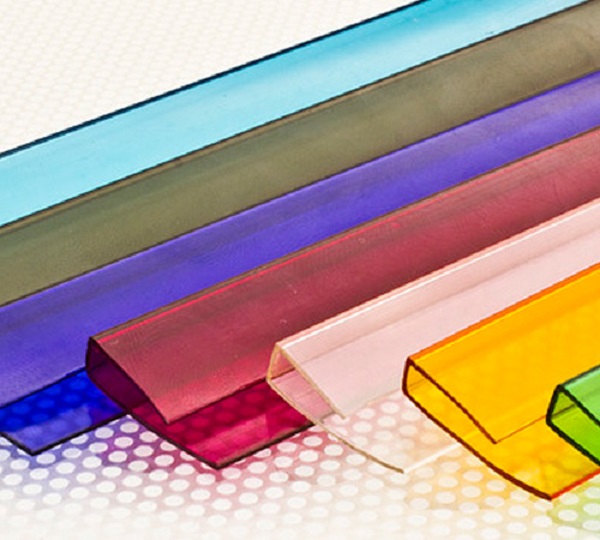

Vége a profil színeknek

Vége a profil színeknek

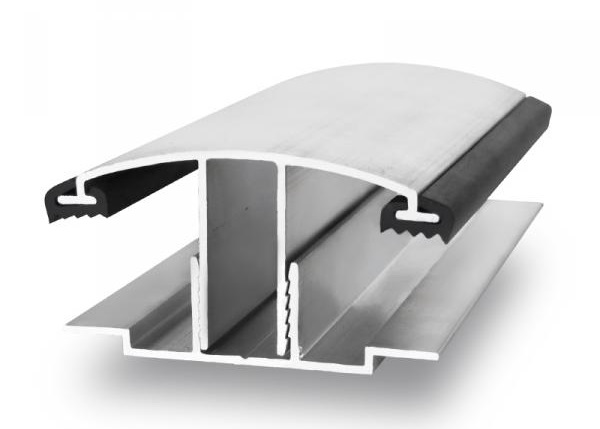

Alumínium végprofil

Az alumínium profil sokkal drágább, mint a műanyag, de a tetők, ívek és az ilyen anyagból fémkeretre rögzített szerkezetek falai tíz vagy több évig is szolgálhatnak. Az ilyen profilt gyakran használják vastag (16, 20, 25 és 32 mm) méhsejt -karbonát szerkezetek rögzítésére és védelmére. De az alumínium csíkokban vékony lapot is rögzíthet (4, 6, 8, 10 mm). Az alumínium profil keresztmetszete szimmetrikus, és P betűt jelent.

Alumínium profil polikarbonáthoz

Alumínium profil polikarbonáthoz

Az alumínium profil előnyei:

- korrozióállóság;

- hosszú élettartam;

- nagy szilárdságú.

Az alumínium keretre szerelt szerkezetek nagyon tartósak és gyönyörű megjelenésűek. A lécek ütközőhornyokkal rendelkeznek, amelyek megakadályozzák a méhsejt záródását polikarbonát lemezekben, vagy speciális vízelvezető hornyokkal a víz elvezetésére.

Alumínium végprofil polikarbonáthoz, TLT 4-16 mm

Alumínium végprofil polikarbonáthoz, TLT 4-16 mm

A fémre további védő- vagy díszítő réteg is felvihető.A gyártók eloxálják az alumíniumot (fedjék le védő oxidfóliával), és különböző színekre festik (bronz, türkiz, fehér, kék, sárga, zöld, szürke, kék, narancs, piros). Ezenkívül a gyártók az ügyfél kérésére az alumíniumot speciális fóliával borítják, amely vadkő vagy fa mintázatú. Az alumínium dekoratív színe gyönyörűen kombinálható egy azonos vagy kontrasztos színű áttetsző polikarbonát lappal.

Polikarbonát vágószerszámok

A legjobb polikarbonátot speciális szerszámokkal vágni:

A legfeljebb 1 cm vastag paneleket építési késsel vágják le

Nagy mennyiségű munka esetén azonban jobb, ha nem használ ilyen eszközt.

A legkönnyebben elérhető eszköz egy szúrófűrész.

Ha lehetőség van nagy sebességű fűrész megvásárlására, hangsúlyt fektetve, akkor ügyeljen a penge fogaira. Sekélyeknek, hígítatlanoknak és kemény ötvözetnek kell lenniük.

Ha szalagfűrésszel vágja a polikarbonátot, akkor ismernie kell a vonatkozó paramétereket is.

Legfeljebb 2 cm széles és 1,5 mm vastag szalag használata megengedett. A fogak távolsága legfeljebb 3,5 mm, a vágási sebesség pedig nem haladhatja meg az 1000 métert percenként.

Vágás előtt a polikarbonát lemezt szilárdan rögzíteni kell a rezgés elkerülése érdekében. A vágási folyamat során keletkezett forgácsot azonnal el kell távolítani.

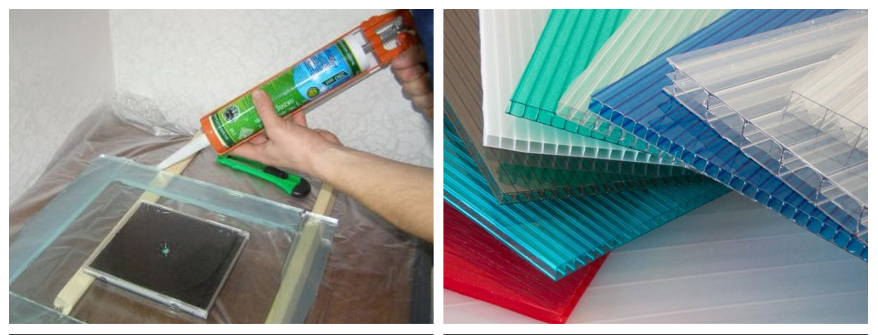

Amit a polikarbonát ragasztóról tudni kell

Egykomponensű vagy kétkomponensű ragasztó használható polikarbonát felületek ragasztására. Az egykomponensű ragasztó egyszerű, stresszmentes termékek ragasztására használható.

Az egykomponensű ragasztók közé tartoznak a következő felhasznált anyagok:

- Cosmofen;

- Acrifix 192;

- Szilikon masztix;

- Vitralit 5634.

Az egykomponensű ragasztó használatakor fontos megjegyzés a különböző anyagok ragasztásának képessége.

Gumi, fém, műanyag sikeresen rögzíthető a polikarbonáthoz. Ugyanakkor a vegyület kellően stabilnak bizonyul a hőmérsékletváltozások, a légköri csapadék és más külső megnyilvánulások hatására.

A kétkomponensű ragasztókat általában tömeges kritikus szerkezetek alkatrészeinek összekapcsolására használják. Gyakran nagyfokú megbízhatóságra és kötési szilárdságra van szükség. Az alábbiakban a kétkomponensű ragasztók közül a leghíresebb készítményeket mutatjuk be:

- Altuglas;

- Acrifix 190 vagy 200.

A kétkomponensű ragasztók lehetséges fajtái közül a következő lehetséges lehetőségeket különböztetjük meg:

- akril hab készítmények;

- melegen kötő ragasztók;

- etilén-vinil-acetán ragasztók;

- poliuretán.

Mielőtt előnyben részesítené az egyik vagy másik kompozíciót, gondosan tanulmányozza a ragasztó tulajdonságait és a felület viselkedését a munka befejezése után. Például egy hagyományos tömítőanyag, amely lényegében szilikon ragasztó, elegendő rugalmassággal rendelkezik. Ez a ragasztó lehetővé teszi a szerkezet számára, hogy sikeresen ellenálljon a hőmérséklet -ingadozásoknak.

A poliuretán ragasztók használatát indokolni kell. Ez a fajta ragasztó olyan előnyökkel rendelkezik, mint a jó átlátszóság, a nagy szilárdság. Alkalmazása azonban meglehetősen összetett és felelősségteljes. Ez indokolt lépés lehet, ha nagy szilárdsággal szemben támasztott követelményeket támasztanak a felállítandó szerkezetre, és annak optikai funkcionalitására is igény lesz.

A poliuretán ragasztó jól tapad egyidejűleg a polikarbonáttal az egyik oldalon, és a fém (alumínium, különféle ötvözetek), a fa, a műanyag a másik oldalon. Ez a fajta ragasztó UV -álló.

Ha apró alkatrészeket kell ragasztani, ahol a csatlakozás szilárdsága nem játszik döntő szerepet, akkor forró keményedő ragasztót, valamint etilén -vinil -acetát készítményt használnak sikeresen. Egy ilyen kompozíció alkalmazásához speciális hőpisztolyt használnak.

Annak ellenére, hogy szinte minden használt ragasztó képes különböző anyagok kombinációra ragasztására, ezt azonban eseti alapon tisztázni kell.

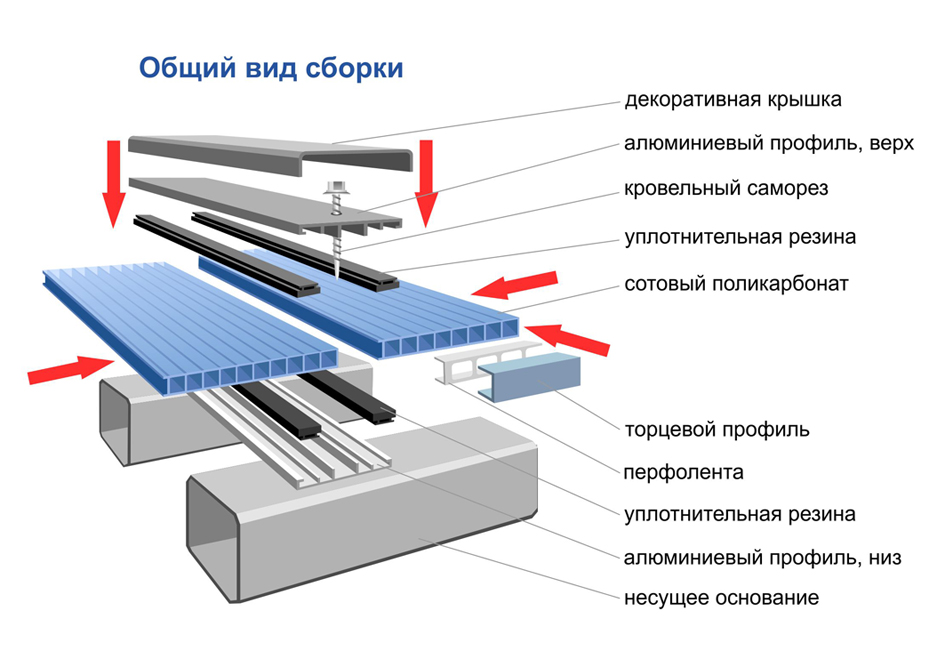

Levehető profil cellás polikarbonát rögzítéséhez

Az ilyen típusú rögzítőelemek némileg összetettebbek, mint az egy darabból álló profilok, és ennek megfelelően drágábbak. Két elemből áll - egy alsó alapból, amely közvetlenül a fémkerethez van rögzítve, és egy felső burkolatból. Az elemek reteszekkel vannak egymáshoz csatlakoztatva. Az egy darabból álló profillal ellentétben itt a telepítési folyamat sokkal gyorsabb, és a kapott kapcsolat megbízhatóbb.

Levehető profil cellás polikarbonát rögzítéséhez

Levehető profil cellás polikarbonát rögzítéséhez

Osztott polikarbonát profil

Osztott polikarbonát profil

A műanyag mellett a polikarbonát hasított összekötő profiljai alumíniumból is készülnek (a hornyokban gumitömítéssel). Erősebbek, tartósabbak és vonzó megjelenésűek.

Csatlakozó alumínium profil polikarbonáthoz

Csatlakozó alumínium profil polikarbonáthoz

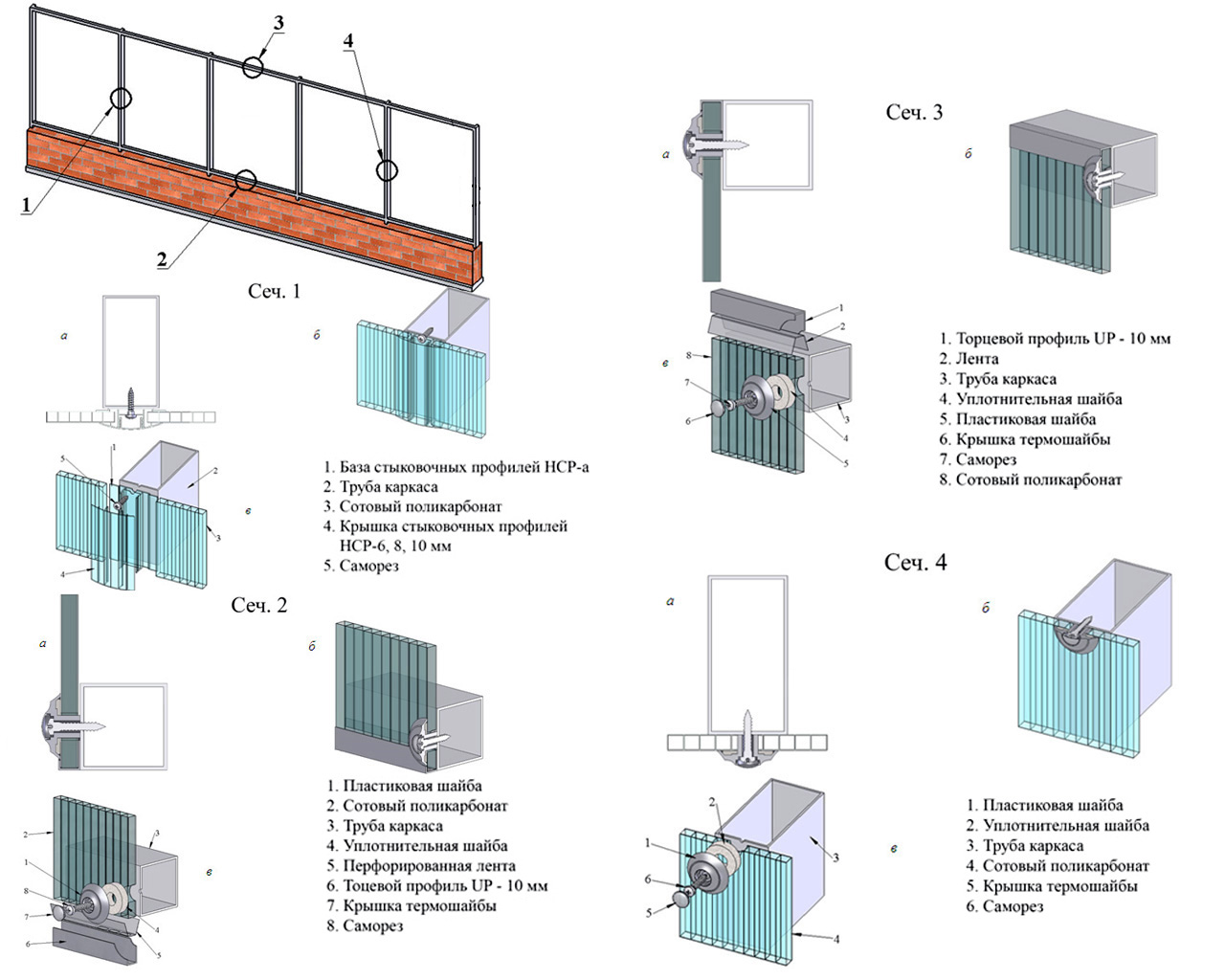

Lépésről lépésre bemutatjuk a cellás polikarbonát lemezek fémkeretre történő telepítésének folyamatát egy levehető összekötő profil segítségével.

1. lépés. A profil alján és a kereten jelölje meg a jövőbeni rögzítési pontokat.

2. lépés. Az alapban fúrjon lyukakat az önmetsző csavarokhoz, figyelembe véve a termikus rést.

3. lépés Készítsen előzetes lyukakat a keretre (valamivel kisebb, mint a használt csavarok átmérője).

Lépés 4. Fektesse az alapot a keretre, igazítsa össze és rögzítse tetőcsavarokkal vagy termikus alátéttel ellátott csavarokkal.

Polikarbonát rögzítési séma osztott profil használatával

Polikarbonát rögzítési séma osztott profil használatával

5. lépés Távolítsa el a védőfóliát az SPK lapok széleiről.

Lépés 6. Helyezze a lapokat a hasított profil alapjának „polcaira”, a védőbevonattal kifelé. Hagyjon hőtávolságot a polikarbonát széle és az alap belső fala között. A nagyobb tömítettség érdekében a "polc" előkezelhető szilikon tömítőanyaggal.

Csatlakozó profil GCP (ECP 2G) POLYGAL tömítéssel

Csatlakozó profil GCP (ECP 2G) POLYGAL tömítéssel

Lépés 7. Helyezze a fedelet a tetejére, és rögzítse a profil reteszét úgy, hogy kézzel felülről megnyomja. Az alumínium profil rögzítéséhez érintse meg a fedelet egy gumikalapáttal.

Polikarbonát telepítése

Polikarbonát telepítése

8. lépés: Ellenőrizze a kötőelemek megbízhatóságát, ragassza fel a polikarbonát végeit perforált szalaggal, és szerelje be a megfelelő profilt.

Ne feledje: függetlenül a cellás polikarbonát lemezek fémvázra történő rögzítésének módjától, nagyon fontos, hogy pontosan kövesse a csatlakozási technológiát. Ebben az esetben erős és tartós napellenzőt, baldachint vagy üvegházat kap nyaralójához vagy magánházához.

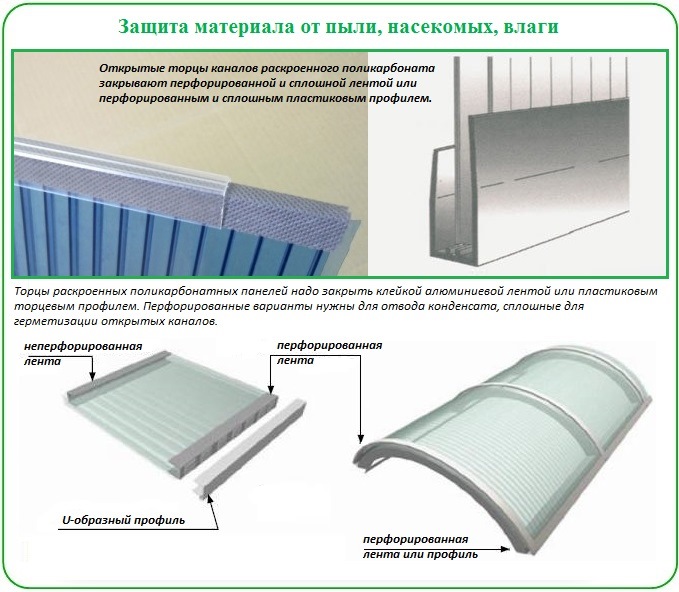

További anyagok a szereléshez

A méhsejt lemezekből készült szerkezetek kiváló minőségű telepítése lehetetlen a lapok végeinek lezárása nélkül.

A munka elvégzéséhez használja:

- tömítőszalag, amelynek szélességének meg kell felelnie a lemez vastagságának;

- megfelelő szélességű perforált szalag.

Ha a lap ferde tetőre van szerelve, a felső szélét alumínium tömítőszalaggal kell védeni. Az alumínium szalag rugalmas műanyag alapból, több réteg zárt anyagból és védőfóliával borított ragasztórétegből áll. A szalagot tekercsben értékesítik, minden tekercs 50 méter.

Végek ragasztása a profil felszerelése előtt

Végek ragasztása a profil felszerelése előtt

A lap aljának védelme érdekében az ipar speciális perforált szalagot állít elő, amely szintén polimer alapból és több réteg vízálló anyagból áll. A szalagban lyukakat (perforációkat) készítenek a méhsejtből való víz átvezetésére.A perforáció a szalag teljes hosszában végighalad, a pórusátmérő 40 mikron. Egy tekercs 33 méter szalagot tartalmaz.

Lyukasztott szalag

Lyukasztott szalag

Perforált szalag polikarbonáthoz

Perforált szalag polikarbonáthoz

A tömítő és perforált szalagok nem veszítik el tulajdonságaikat legfeljebb 10 évig. A vízlepergető bevonat lehetővé teszi, hogy a nedvesség saját súlya alatt elmozduljon és a perforációkon keresztül elvezethessen. A szalag nem válik törékennyé és törékennyé nulla alatti hőmérsékleten, nem lágyul extrém melegben. A gomba nem nő az anyag felületén, a penész nem indul el. A szalagot nem pusztítja el az ultraibolya sugárzás.

Tömítőszalag polikarbonát végekhez

Tömítőszalag polikarbonát végekhez

Ha a cellás polikarbonát lemez hajlítva van rögzítve az íves keret tetejére, akkor a lemez mindkét szélét csak perforált szalaggal kell lezárni (a lapot csak a szalagokon keresztül lehet hajlítani, hogy a cellákban lévő nedvesség szabadon mozoghasson és kifolyik).

Idővel a szalag lyukainak membránjai eltömődnek finom porral, amely behatol a védőprofilba. Emiatt a nedvesség eltávolítása a méhsejtből idővel romlik. A telepítési szakemberek néha azt tanácsolják, hogy távolítsa el a végprofilt, szakítsa le a régi membránszalagot, és cserélje ki egy újat.

Mi történik a polikarbonáttal védelem nélkül?

Mi történik a polikarbonáttal védelem nélkül?

A védőszalag felhelyezésekor tartsa be az alábbi irányelveket:

- a vászon végeinek egyenletesnek és simanak kell lenniük, ha szükséges, el kell távolítani a sorjakat, igazítani kell a vászon részeit, és csiszolópapírral tisztítani kell őket;

- miután eltávolította a védőfóliát a vászonról, ragasztófoltok maradhatnak rajta - ezeket szappanos oldattal és tiszta vízzel kell eltávolítani;

- a szalagot szigorúan szimmetrikusan ragasztják a szövedék végső részének közepéhez képest;

- ragasztáskor a szalagot nem szabad túlfeszíteni;

- a szalag ne deformálódjon és ne gyűrődjön.

- a lemez felületének száraznak kell lennie a szalag rögzítése előtt.

Hogyan kell helyesen felszerelni a paneleket az előtetőre

Magas hőmérséklet hatására némi változás figyelhető meg a polikarbonátban, ezért bizonyos telepítési szabályokat be kell tartani:

- Kötelező hiányosságok.

- Nagyított rögzítési lyukak.

- Hőmosók használata.

- Különleges típusú profilok alkalmazása.

A kiváló minőségű panel telepítésének elvégzéséhez gondoskodnia kell a vásárolt anyag megfelelő tárolásáról:

- Helyezze a lapokat sík felületre, védőfóliával felfelé.

- A köteg magassága nem haladhatja meg a 2,5 métert.

- Tárolja az anyagot száraz, szellőző helyen, távol a fűtőberendezésektől.

- Nem ajánlott az anyagot polietilénnel lefedni.

Ezenkívül emlékezni kell arra, hogy a védőbevonatot csak a szerelési munka végén távolítják el a panelről.

A munka minősége nagyban függ a felhasznált anyagok kompatibilitásától. Ezért nem megengedett poliuretán, PVC, amin és akril alapú tömítőanyag használata polikarbonáttal.

A keret tervezésekor figyelembe kell vennie a különféle terhelési típusokat, hőmérsékleti hatásokat, a felhasznált anyag méretét, a megengedett hajlítási sugarat, a szennyvíz irányát

Nagyon fontos tudni, hogy milyen távolságon keresztül kell rögzíteni a polikarbonátot. A polikarbonáttal való munkavégzés optimális hőmérséklete +10 és + 20 ° C között van.

A polikarbonáttal való munkavégzés optimális hőmérséklete +10 és + 20 ° C között van.

Ha az anyag felületén kell mozogni, akkor támaszt kell használni, amelynek hossza körülbelül 3 méter, szélessége 0,4 méter. A legjobb, ha puha ruhával letakarjuk őket.

Ha a ragasztómaradványokat a védőfólia eltávolítása után szeretné eltávolítani, használjon semleges mosószert. Tisztítás után törölje le a felületet puha ruhával.

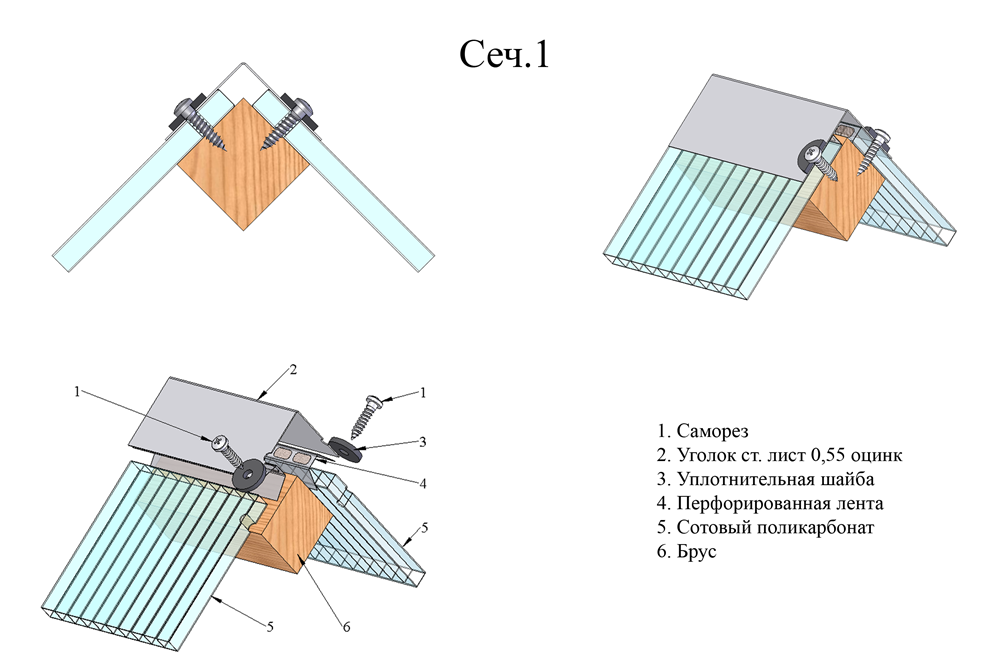

Polikarbonát rögzítése fa kerethez

Ebben az esetben a műveleteket a következő sorrendben kell végrehajtani:

- Először is le kell fektetni a lapot a keretre, és fúró segítségével lyukakat kell készíteni a rögzítőelemekhez (alátétekhez) és az önmetsző csavarokhoz vagy csavarokhoz. A lemeznek 25-30 mm-rel ki kell néznie a szerkezetből.

- Ezután rögzítse az alátéteket a kerethez önmetsző csavarokkal, csavarhúzóval a kényelem érdekében.

- Ezután következetesen le kell feküdnie és rögzítenie kell a fennmaradó lapokat.

- Ugyanígy polikarbonátot kell felszerelni az ajtók végén és azon a helyen, ahol az ajtók találhatók.

- Ezután le kell zárni a vászon széleit hőszalaggal, profillal vagy más anyagokkal. Ha szükséges, további feldolgozást kell végeznie az ízületeken tömítőanyaggal.

A lyukak készítése szigorúan merőleges. A nagy lapokon lévő szakemberek nem kerek, hanem ovális nyílásokat készítenek, amelyek az anyag hossza mentén megnyúlnak. A termikus alátétek és más rögzítőelemek furatai közötti távolság az alkalmazott polikarbonát vastagságától és a fedési területtől függ. A távolság gyakran eléri a 30-50 cm -t, az első és az utolsó lyukat legalább 4 cm -re kell elkészíteni a lap szélétől.

A csavarozott alátétnek teljesen le kell fednie az alatta lévő lyukat. Lyuk készítésekor igénybe veheti egy speciális vágógépet egy próbafúróval. Furatokat készítenek, és csak ezután csavarják át az önmetsző csavart a hőmosó nyílásán. Ezután felülről fel kell helyezni a dugót, ami megakadályozza a víz behatolását és teljességet biztosít.

Favázakat építenek üvegházakhoz, pavilonokhoz, fészerekhez és számos máshoz, beleértve a közműépítményeket is. Stabilitásnak és szilárdságnak kell lennie, és minden szerkezeti elemet megfelelően kell csatlakoztatni. A fát speciális szerrel kell kinyitni, amely megakadályozza a fa rothadását és a rovarok általi elfogyasztását. Az üvegházakhoz és háztartási szerkezetekhez gyakran celluláris polikarbonátot és ritkábban monolit lemezeket használnak az ebből az anyagból készült kereten. Az ilyen épületekhez könnyű fémszerkezeteket is építenek.

Miután megtanulta, hogyan kell helyesen rögzíteni a cellás polikarbonátot saját kezével, nemcsak külső segítség nélkül gyorsan elvégezheti az összes szükséges munkát, hanem kizárhatja az esetleges hiányosságokat is, amelyek csökkenthetik működési idejét.

Videó:

Érdekelhet:

Hogyan készítsünk beton esztrichet a garázsban helyesen saját kezűleg

Hogyan kell megfelelően csatlakoztatni a polikarbonát lemezeket egymáshoz saját kezűleg

Hogyan dörzsölje a poliuretán habot egy fém ajtóról: távolítsa el a friss és fagyasztott keveréket

Hogyan válasszunk ragasztót a polikarbonáthoz - ragasszuk magunkra

Oldószer-alapú készítmények használatakor az átlátszóság paramétereinek enyhe megsértése és a törés enyhe növekedése jelenik meg a csomópontban. Az ilyen előfordulások minimalizálása érdekében ajánlatos lépésben kikeményedő vegyületeket használni a kötéshez.

A ragasztók típusai

A nagyfokú polimerizációval jellemezhető ragasztók poliuretán-monomereken alapulnak, és csökkentik a törékenység megnyilvánulását. Vannak más típusú ragasztók is, amelyeket a polikarbonáttal való munka során és összetételben használnak, valamint az alkatrészek, az akril-, poliuretán-, hab- és szilikonragasztók.

Az utóbbi években egyre népszerűbbé vált a melegen kötő ragasztó és az etilén-vinil-acetát ragasztó.

A ragasztók típusai

A polikarbonát ragasztására szolgáló vegyületek lehetnek kétkomponensűek és egykomponensűek. A ragasztó második változata könnyebben használható, és bonyolult kötések készítésére szolgál.

Ezenkívül megengedett egykomponensű vegyület használata polikarbonát más típusú műanyagokhoz, valamint fémhez és gumihoz való ragasztásához. A kapott vegyület szilárd, gyors csatlakozású, ellenáll a hőmérsékletváltozásoknak, és nem befolyásolják a légköri megnyilvánulások és az oldószerek.

Jellemzők és cél

A szilikon ragasztót az átlátszóság hiánya jellemzi, és fehér, fekete vagy szürke árnyalatú.

Az ilyen ragasztókat nagy ütésállóságú szerkezetekhez használják, amelyek nagy ütésállóságot és időjárásállóságot igényelnek, ami az akváriumokra jellemző, valamint keretek, lámpák és üvegtömítések felszerelésére polikarbonát lemezekkel. A polikarbonát lemez tengelykapcsolóját nagyfokú megbízhatóság jellemzi.

Hogyan kell megfelelően ragasztani a polikarbonátot saját kezével

A ragasztandó felületeket alaposan zsírtalanítani kell izopropil -alkohollal. A ragasztót töltőcső, applikátor vagy speciális fecskendő segítségével kell felhordani.

A polikarbonát lemezek ragasztásához speciális ragasztópisztolyt használnak forró keményedő ragasztóval vagy etilén-vinil-acetát ragasztóval.

Alapvető hibák a munka során

A polikarbonát polikarbonátra ragasztásának technológiája

A ragasztási technika meglehetősen gyakori megsértése a ragasztott felületek elégtelen tisztításából és rossz minőségű zsírtalanításából áll.

A megfelelő ragasztókompozíció kiválasztásához számos fontos tényezőt kell figyelembe venni, amelyek jelentősen befolyásolják a polikarbonát ragasztásának eredményeit.

Figyelembe kell venni a kötési folyamatban részt vevő anyagok megfelelő kombinációját, valamint a negatív megnyilvánulásokkal és a légköri hatásokkal szembeni ellenállást. Különleges követelményeket támasztanak a ragasztási folyamat során kapott varratok rugalmasságával és különböző vegyszerekkel szembeni ellenálló képességével szemben

Rossz vagy rossz minőségű kötéseket oldószer-alapú ragasztók használatával kapunk. Ezért szükséges vizsgálatokat elvégezni a polikarbonát korlátozott területein. Ezenkívül figyelni kell a ragasztó lejárati idejére.

Különleges követelményeket támasztanak a ragasztási folyamat során kapott varratok rugalmasságával és különböző vegyszerekkel szembeni ellenálló képességével szemben. Rossz vagy gyenge minőségű kötéseket oldószer-alapú ragasztók használatával kapunk. Ezért szükséges vizsgálatokat végezni a polikarbonát korlátozott területein.

Ezenkívül figyelni kell a ragasztó lejárati idejére.

A polikarbonátok ragasztásához használt ragasztók költsége több mint megfizethető. A kemény műanyagok legnépszerűbb és legkeresettebb ragasztóinak ára 150 rubeltől kezdődik.

A leggyakrabban használt ragasztó a szilikon. Az ilyen személyre szabott termék összetétele nem sérti a ragasztandó termékek megjelenését, és a kapott ragasztás rendelkezik a szükséges erősséggel. Az egyetlen hátránya a ragasztandó tisztított és zsírtalanított polikarbonát felületek előzetes alapozásának követelménye.

A kapott varrás minősége közvetlenül függ a ragasztó helyes megválasztásától és a helyes ragasztási eljárástól.